1. Introduktion

Metallböjning innebär att deformera ett metallarbetsstycke genom att applicera kraft för att uppnå en önskad form, erbjuder ett pålitligt sätt att forma metallark, tallrikar, och rör utan att ta bort något material.

Denna process är kritisk i fordonet, flyg, konstruktion, och metalltillverkningsindustri.

Dessutom, Utvecklingen från manuell böjning till sofistikerade CNC-kontrollerade maskiner har revolutionerat fältet, vilket gör det möjligt för tillverkare att uppnå snäva toleranser och komplexa geometrier.

I den här artikeln, Vi fördjupar principerna, tekniker, och applikationer av metallböjning, Samtidigt som han tar upp de utmaningar och innovationer som driver kontinuerlig förbättring i denna viktiga process.

2. Grundläggande principer för metallböjning

Vad är metallböjning?

Böjningsböjning är processen att plastiskt deformera ett metallarbetsstycke för att skapa kurvor, vinklar, eller andra komplexa former utan att klippa eller ta bort material.

Denna process utnyttjar metallens duktilitet - dess förmåga att deformeras permanent under stress - när du redovisar elastisk återhämtning (eller springback) När kraften har tagits bort.

Materialbeteende under böjning

Att förstå hur material uppför sig under böjning är avgörande. När kraft tillämpas, Metallupplevelsens yttre fibrer, Medan de inre fibrerna genomgår kompression.

Till exempel, Duktila material som aluminium och mjukt stål uppvisar betydande elastisk återhämtning, känd som Springback, som måste förväntas under designen.

Däremot, Material med lägre duktilitet, som vissa höghållfast stål, kräver exakt kontroll för att undvika sprickor eller rynkor.

Nyckelböjningsparametrar

Flera parametrar styr böjningsprocessen, inklusive:

- Böjradie och vinkel: Dessa bestämmer krökningen och graden av böjning.

- Neutral axel: Den teoretiska linjen i materialet som inte upplever ingen spänning eller komprimering.

- Dragkrafter och tryckkrafter: Deras balans påverkar svängens kvalitet.

- K-faktor: Detta förhållande hjälper till att förutsäga platsen för den neutrala axeln, säkerställa exakta beräkningar för svängen.

3. Vanliga metallböjningstekniker

Metallböjning omfattar en rad tekniker utformade för att bilda metall till önskade former samtidigt som dess integritet bevaras.

Varje metod har sina unika fördelar och väljs baserat på faktorer som metalltyp, delgeometri, produktionsvolym, och obligatoriska toleranser.

I det här avsnittet, Vi utforskar de vanligaste metallböjningsteknikerna, ger en djupgående titt på hur varje metod fungerar, tillsammans med deras tillämpningar och begränsningar.

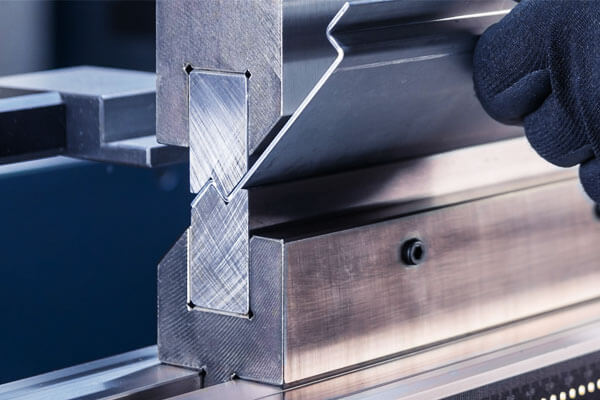

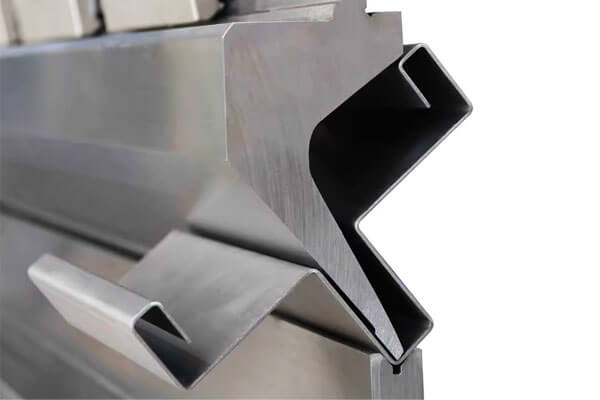

Tryck på bromsböjning

Tryck på bromsböjning är en av de mest antagna teknikerna i metalltillverkning.

I denna process, Ett metallplåt placeras mellan en stans och en matris, och en intensiv kraft appliceras för att skapa en sväng. Denna metod erbjuder flera variationer:

- Luftböjning:

I luftböjning, stansen tvingar inte materialet helt mot matrisen. Detta tillvägagångssätt möjliggör en rad böjvinklar genom att variera djupet på stansen. - Det är särskilt användbart när flexibilitet krävs i böjningsprocessen. Dock, Att kontrollera den exakta böjvinkeln kan vara utmanande på grund av springback.

- Botten:

Under botten, Metallen tvingas kontakta matrisen fullt ut, vilket resulterar i mer konsekventa och exakta krökningar.

Denna metod minimerar Springback, gör det idealiskt för applikationer där täta toleranser är kritiska. - Myntande:

Mynt innebär att applicera extremt höga krafter för att permanent deformera metallen, Skapa mycket skarpa och exakta krökningar.

Även om denna teknik resulterar i utmärkt repeterbarhet och minimal springback, Det kräver specialiserad verktyg och högre energiinmatning.

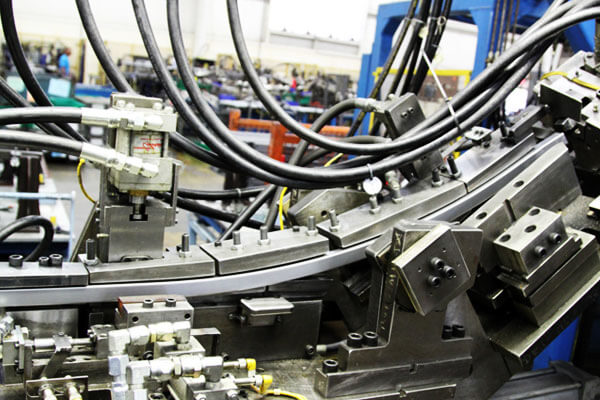

Rullböjning

Rollbockning använder en serie rullar för att gradvis böja ett metallarbetsstycke till en cylindrisk eller konisk form.

Denna metod används främst för att skapa rör, rör, och stora plåtstrukturer. Viktiga överväganden i rullböjning inkluderar:

- Rullanpassning och konfiguration:

Att säkerställa att rullar är korrekt inriktade är avgörande för att uppnå enhetlig krökning.

Både tre-rullar och fyra-rullar böjmaskiner finns tillgängliga, med varje konfiguration som erbjuder distinkta fördelar för att kontrollera kraftfördelning över metallen. - Kraftfördelning:

Även fördelning av böjkraft förhindrar defekter som vridning eller ojämn krökning, särskilt när du arbetar med material med olika tjocklek.

Rollböjning är särskilt effektiv i produktionsinställningar med hög volym, Eftersom det kontinuerligt kan bearbeta långa längder av metall med minimal mänsklig intervention.

Data från metallformningsindustrin visar att rullböjning kan uppnå produktionshastigheter upp till 25% snabbare än traditionella pressbromsmetoder för vissa applikationer.

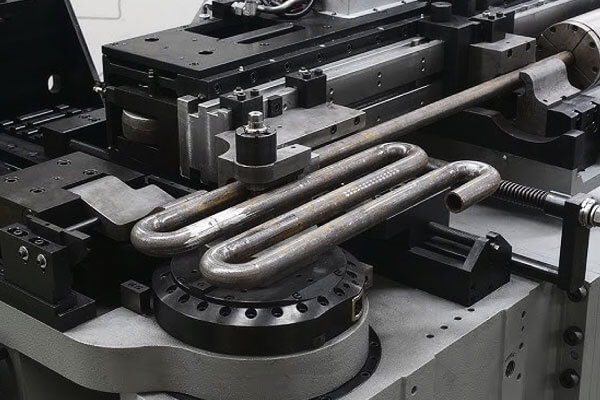

Rotary Draw Bending

Rotary Draw Bending är specialiserat på böjrör och rör, En process som kräver både precision och omsorg för att undvika rynkor eller utplattning av materialet.

Det viktigaste funktionen i Rotary Draw Bending är användningen av en dorn, som sätts in i röret för att stödja det under böjning.

Detta stöd förhindrar att röret kollapsar och upprätthåller sin tvärsnittsform.

- Mordstöd:

Mandreln är avgörande för högkvalitativ böjning, eftersom det säkerställer att rörets interiör förblir smidig och fri från rynkor. - Rita böjmekanism:

När röret dras runt en svängdikt, Kombinationen av externa och inre krafter resulterar i en enhetlig sväng med minimal distorsion.

Rotary Draw Bending används i stor utsträckning i branscher som flyg- och fordon, särskilt för avgassystem och strukturella rör.

Precisionen som erbjuds av denna metod gör det möjligt för tillverkare att uppnå toleranser inom ± 0,5 mm, Även för komplexa kurvor.

Stretchböjning

Sträckböjning innebär både sträckning och böjning av metallen samtidigt för att uppnå en exakt och kontrollerad kurva samtidigt som du minimerar springback.

Denna teknik är särskilt effektiv för stora komponenter där att upprätthålla dimensionell noggrannhet är väsentlig.

- Dubbel Force Application:

Genom att applicera en dragkraft tillsammans med böjkraften, Processen motverkar elastisk återhämtning (Springback), Se till att den slutliga formen matchar den avsedda designen nära. - Ansökningar:

Stretch Bending finner omfattande användning inom flyg- och byggbranschen, Där stora strukturramar och komponenter kräver exakta kurvor och robusta mekaniska egenskaper.

Nya innovationer inom stretchböjning har lett till förbättrad automatisering och processkontroll, minska cykeltiderna med ungefär 20% I produktionsmiljöer med hög volym.

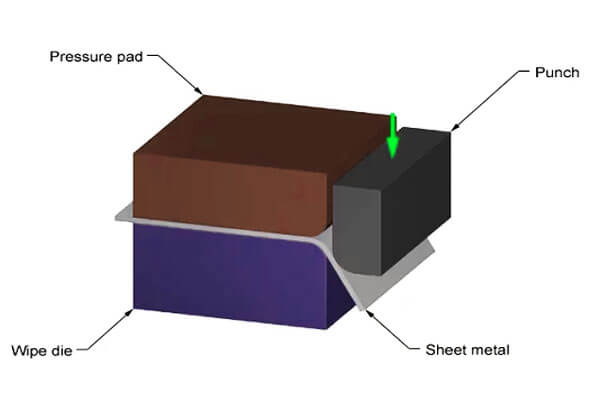

Torka böjning

Torkböjning är en process där ett metallplåt är böjd över en fast formkant, Vanligtvis används i massproduktion för dess höga repeterbarhet och enkel installation.

Processen innebär att klämma in metallplåten och sedan applicera en kontrollerad kraft som får metallen att torka över munstycket.

- Konsistens och repeterbarhet:

Torkböjning är känd för sin förmåga att producera konsekventa och enhetliga krökningar, Gör det idealiskt för applikationer med hög volym i branscher som bilproduktion. - Effektivitet:

Denna metod minimerar installationstiden och möjliggör snabba produktionscykler, Även om det i allmänhet är begränsat till enklare, Mindre komplexa böjgeometrier.

Het vs. Kallböjning

Temperaturen vid vilken metallböjning utförs påverkar resultatet avsevärt:

- Kallböjning:

Kall böjning sker vid rumstemperatur och är idealisk för duktila metaller som inte kräver ytterligare värme för att deformeras.

Denna metod bevarar materialets mekaniska egenskaper och används ofta för precisionsdelar inom elektronik och bilapplikationer. - Hett böjning:

I het böjning, Metallen värms upp innan du böjer. Denna process minskar den nödvändiga kraften, minimerar risken för sprickbildning, och möjliggör böjning av tjockare eller mindre duktila material.

Varmböjning används ofta i konstruktions- och tunga maskiner. Uppvärmningstemperaturen kan variera men varierar vanligtvis från 300 ° C till 500 ° C, beroende på materialet.Hett böjning

4. Utrustning som används vid metallböjning

Modern metallböjning förlitar sig på specialiserad utrustning som säkerställer precision, effektivitet, och repeterbarhet i tillverkningsprocessen.

Framsteg inom teknik har lett till utvecklingen av maskiner som kan hantera komplexa geometrier och olika materialegenskaper, förbättrar produktiviteten betydligt.

I det här avsnittet, Vi utforskar nyckelutrustningen som används vid metallböjning, Detaljer deras funktioner, gynn, och de tekniska innovationerna som driver branschen framåt.

Tryckbromsar

Pressbromsar är bland de mest använda maskinerna i metallböjning. De fungerar genom att använda en stans och en matris för att böja metallark i önskad form.

- Typer av pressbromsar:

Moderna pressbromsar finns i flera varianter, inklusive hydraulisk, mekanisk, och CNC-kontrollerade modeller.

Hydrauliska pressbromsar är kända för sin kraft och flexibilitet, Medan CNC-kontrollerade maskiner erbjuder exceptionell precision och repeterbarhet.

Mekaniska pressbromsar, Även om det är mindre avancerat, förbli populär för mindre produktionskörningar på grund av deras kostnadseffektivitet. - Teknologiska framsteg:

Den senaste utvecklingen inom CNC -tekniken har förbättrat pressbromsens noggrannhet genom att minska installationstider 40%.

Dessa maskiner har också avancerade styrsystem som justerar kraft och hastighet i realtid, säkerställa konsekventa böjvinklar och minimera defekter som Springback.

Rullböjningsmaskiner

Rollbockningsmaskiner är utformade för att krökas metallark, tallrikar, eller rör med en serie rullar.

Dessa maskiner är viktiga för att producera cylindriska eller koniska former i applikationer som rörledningar och stora strukturella komponenter.

- Rullkonfigurationer:

Rollbockningsmaskiner finns vanligtvis i tre-roll eller fyra-roll-konfigurationer.

Tre-rullmaskiner föredras för standardapplikationer på grund av deras enkelhet,

Medan fyrvalsmaskiner erbjuder förbättrad flexibilitet och bättre kontroll över böjningsprocessen, Speciellt för tjockare material. - Effektivitet och genomströmning:

Rollbockning tillåter kontinuerlig bearbetning, vilket kan öka produktionshastigheterna med upp till 25% Jämfört med traditionella pressbromsmetoder för vissa applikationer.

Möjligheten att bearbeta långa längder av metall med minimal manuell intervention gör att rullar böjer sig mycket effektiv i produktionsmiljöer med hög volym.

Rör- och rörböjare

Rörböjningsmaskiner är specifikt utformade för att bilda kurvor i rörformiga material utan att kompromissa med deras tvärsnittsintegritet.

Dessa maskiner spelar en avgörande roll i branscher som flyg- och rymd, bil-, och hvac.

- CNC Tube Benders:

CNC-kontrollerade rörböjare erbjuder hög precision och repeterbarhet. De använder avancerad programvara för att kontrollera böjningsprocessen, se till att kurvorna uppfyller strikta dimensionella toleranser.

Denna precision är särskilt viktig inom flygindustrin, där till och med mindre avvikelser kan påverka prestanda. - Manuell vs. Automatiserade system:

Medan manuella rörböjare fortfarande används för småskaliga eller reparationsarbeten, Automatiserade system har blivit normen i högvolymtillverkning.

Automatiserade böjare ökar inte bara produktionsgraden utan minskar också förtröttheten i operatören och minimerar risken för mänskliga fel.

Specialiserade böjverktyg

Förutom storskaliga maskiner, Specialiserade böjverktyg spelar en viktig roll för att uppnå exakta krökningar i specifika applikationer. Dessa verktyg inkluderar:

- Dies och stansar:

Anpassade utformade matriser och stansar är avgörande för att uppnå rätt böjradie och vinkel.

De är ofta tillverkade av höghållfast verktygsstål för att motstå upprepad användning och upprätthålla precision över tid. - Mandrel:

Mandrels används i roterande dragböjning och rörböjningsprocesser för att stödja rörets inre under böjningsprocessen.

De hjälper till att förhindra rynkor och kollaps, se till att slutprodukten upprätthåller sin avsedda tvärsnittsform. - Kläm- och fixtursystem:

För att säkra delar under böjning, Tillverkarna använder avancerade klämsystem som håller metallen på plats, minska risken för glidning och säkerställa en konsekvent kraftfördelning.

Integration med simulering och övervakningsprogramvara

Modern böjningsutrustning innehåller alltmer simuleringsprogramvara och övervakningssystem i realtid.

Dessa tekniker gör det möjligt för tillverkare att förutsäga deformation, Justera processparametrar i farten, och minska defekterna.

Till exempel, Ändra elementanalys (Fea) Programvarumodeller Böjningsprocessen, tillåter ingenjörer att optimera böjningssekvensen och minimera problem som Springback.

Realtidssensorer och återkopplingsslingor förbättrar ytterligare kvalitetskontroll, se till att varje böj uppfyller exakta specifikationer.

5. Sammanfattning av vanliga metallböjningsmaterial

Stål:

Används allmänt för sin höga styrka och hållbarhet, Stål är idealisk för strukturella applikationer i fordons- och tunga maskiner.

Dock, dess styrka kräver betydande kraft under böjning, och Springback måste hanteras noggrant.

Aluminium:

Värderas för sin lätta och höga duktilitet, aluminium utmärker sig i flyg- och bilapplikationer.

Dess enkel böjning möjliggör smidiga kurvor, Även om designers måste redogöra för Springback (fram till 10%) för att uppnå exakta dimensioner.

Koppar:

Känd för utmärkt elektrisk och värmeledningsförmåga, kopparHög duktilitet gör den lämplig för elektriska komponenter och värmeväxlare.

Dess mjukhet, dock, kräver exakt kontroll för att förhindra deformation.

Titan:

Titan erbjuder ett överlägset styrka-till-viktförhållande och exceptionell korrosionsmotstånd, gör det till ett toppval för flyg- och medicinska komponenter.

På grund av dess lägre duktilitet, Specialiserade heta böjtekniker är ofta nödvändiga för att undvika sprickor.

Andra material

Förutom de primära metallerna som nämns ovan, Andra material används ibland i metallböjning:

- Rostfritt stål: Värderat för dess korrosionsmotstånd och estetisk överklagande, Rostfritt stål används ofta i arkitektoniska och konsumentapplikationer.

Dess böjbeteende kräver noggrann uppmärksamhet för att minimera springbacken och upprätthålla dimensionell noggrannhet. - Mässing: Kombinera god duktilitet med ett attraktivt utseende, Mässing används i dekorativa och precisionsapplikationer.

Dock, Dess lägre styrka jämfört med stål kräver noggrann processkontroll för att undvika överböjning. - Speciallegeringar: Anpassade legeringar, konstruerad för specifika prestandaegenskaper, är ibland anställda i högteknologiska eller specialiserade applikationer.

Dessa material kan ge unika fördelar som förbättrad termisk stabilitet eller motstånd mot extrema miljöer, men kan också utgöra utmaningar i böjning på grund av icke-standardiska egenskaper.

6. Utmaningar i metallböjning och lösningar

Böjningsböjning, Även om det är allmänt adopterat, presenterar flera utmaningar som kan påverka kvaliteten och konsistensen på slutprodukten.

Att hantera dessa utmaningar är avgörande för att uppnå exakt, hållbar, och kostnadseffektiva resultat.

Nedan, Vi beskriver de viktigaste utmaningarna under metallböjning tillsammans med effektiva lösningar.

Springback Control

Utmaning:

Springback inträffar när en böjd metall delvis återgår till sin ursprungliga form efter att kraften har tagits bort. Denna elastiska återhämtning kan leda till felaktigheter i de slutliga dimensionerna.

Lösningar:

- Överböjande: Avsiktligt överböj materialet av 5-10% för att kompensera för förväntad springback.

- Mynt och stressavlastning: Applicera lokaliserade mynt- eller värmebehandlingar efter böjning för att minska återstående spänningar.

- Datorsimulering: Använd ändlig elementanalys (Fea) Programvara för att förutsäga springback och justera böjparametrar i enlighet därmed.

Materialsprickor och rynkor

Utmaning:

Överdriven böjkraft eller en felaktig böjradie kan orsaka materiell sprickor eller rynkor, särskilt i spröda eller höghållfasta metaller.

Lösningar:

- Optimerade böjradier: Design med lämpliga radier som respekterar materialets duktilitet.

- Gradvis böjning: Implementera inkrementella böjprocesser för att fördela belastning jämnt och minimera risken för sprickor.

- Smörjning: Använd smörjmedel av hög kvalitet för att minska friktionen och sänka kraften som krävs för böjning, därmed förhindra rynkor.

Upprätthålla dimensionell noggrannhet

Utmaning:

Variationer i materialegenskaper och inkonsekvenser i böjningsprocessen kan leda till avvikelser från måldimensioner, påverkar produktfunktionalitet.

Lösningar:

- Precisionsverktyg och utrustning: Använd CNC-kontrollerade maskiner och mätinstrument med hög precision för att övervaka och justera böjparametrar i realtid.

- Processsimulering: Använd avancerad simuleringsprogramvara för att förutse deformation och optimera böjningssekvensen före produktionen.

- Kvalitetskontrollsystem: Implementera stränga in-line kvalitetskontroller för att identifiera och korrigera avvikelser under produktionen.

Hantera material heterogenitet

Utmaning:

Olika metaller och till och med variationer inom samma metall kan reagera oförutsägbart på böjkrafter, vilket leder till inkonsekventa resultat som ojämn böjning eller lokala misslyckanden.

Lösningar:

- Materialtestning: Genomföra grundlig testning för att förstå beteendet hos den specifika legeringen under böjspänningar.

- Skräddarsydda processparametrar: Anpassa böjningsinställningar - till exempel kraft, hastighet, och temperatur - baserat på materialets egenskaper.

- Samarbete: Arbeta nära med materialleverantörer för att säkerställa konsekvent kvalitet och egenskaper som matchar produktionskraven.

7. Fördelar med metallböjning

Metallböjning erbjuder flera övertygande fördelar:

- Kostnadseffektivitet: Eftersom processen inte tar bort material, Det minimerar avfall och minskar materialkostnaderna.

- Högeffektiv: Automatiserade böjprocesser har minskat produktionstider avsevärt, Att göra dem idealiska för högvolymtillverkning.

- Precision: Moderna CNC -maskiner och simuleringsprogramvara möjliggör produktion av komplexa former med snäva toleranser.

- Materiell bevarande: Böjning bevarar den ursprungliga materialets inre styrka och integritet, gör det perfekt för strukturella applikationer.

- Mångsidighet: Ett brett utbud av metaller kan böjas, Catering till olika industriella behov.

8. Tillämpningar av metallböjning i olika branscher

Metallböjning finner utbredd användning i flera sektorer:

- Bil: Används i chassi, avgasningssystem, och strukturella komponenter för att förbättra prestandan och minska vikten.

- Flyg-: Kritisk för att bilda flygkroppsstrukturer, rör, och ramar, där precision och styrka är av största vikt.

- Konstruktion och arkitektur: Böjtekniker formar metallramar, broar, och dekorativa fasader, bidrar till både form och funktion.

- Tunga maskiner: Används för strukturella förstärkningar och hydrauliska komponenter för att förbättra hållbarheten.

- Elektronik och konsumentvaror: Används för att skapa metallhöljen, parentes, och kapslingar som kräver både precision och visuell överklagande.

9. Jämförelse med andra metallformningsprocesser

Nedan följer en jämförelsetabell som belyser de viktigaste skillnaderna mellan metallböjning och andra vanliga metallformningsprocesser, inklusive stämpling, svetsning, och bearbetning.

Denna tabell beskriver varje process påverkan på materiell integritet, produktionseffektivitet, kosta, avfall, och typiska applikationer.

| Behandla | Materiell integritet | Produktionseffektivitet | Kostnadseffektivitet & Avfall | Nyckelapplikationer |

|---|---|---|---|---|

| Böjningsböjning | Bevarar det ursprungliga materialet med minimal borttagning; upprätthåller strukturell styrka och kontinuitet. | Hög effektivitet med automatiserade CNC -system; Perfekt för kontinuerliga kurvor och vinklar. | Lågt materialavfall; Kostnadseffektiv för högvolymproduktion. | Bilchassi, rymdkroppar, arkitektoniska ramar, tunga maskiner. |

| Stämpling | Involverar skärning och formning; tar bort överskottsmaterial, som kan försvaga strukturell integritet om den inte optimeras. | Mycket snabba cykeltider; Utmärkt för intrikata former i stora produktionskörningar. | Genererar mer avfall på grund av materialavlägsnande; höga materialkostnader. | Högvolymkomponenter som elektroniska hus, bilpaneler, och apparater. |

Svetsning |

Går med separata metallbitar; kan skapa svaga punkter vid lederna; kräver ofta ytterligare efterbehandling. | Måttlig hastighet; Komplexiteten ökar med multi-joint-enheter och krav på kvalitetskontroll. | Högre driftskostnader på grund av arbetskraft och bearbetning efter svetsen; Potential för materiell stress. | Konstruktion, skeppsbyggnad, bilmontering, tunga maskiner. |

| Bearbetning | Subtraktiv process som tar bort material, Potentiellt komprometterar styrka och orsakar höga skrothastigheter. | Långsammare process; hög precision men kräver ofta flera pass. | Hög energiförbrukning och betydande materialavfall; högre driftskostnader. | Precisionskomponenter, formar, och delar som kräver snäva toleranser, särskilt inom flyg- och medicintekniska produkter. |

10. Framtida trender och innovationer inom metallböjning

Framtiden för metallböjning ser lovande ut, drivs av pågående tekniska framsteg:

- Automatisering och CNC -kontroll: Förbättrad automatisering minskar mänskliga fel och förbättrar repeterbarheten.

Data indikerar att CNC -böjmaskiner kan öka produktionseffektiviteten med upp till 30% jämfört med manuella metoder. - Simuleringsprogramvara: Avancerade modelleringsverktyg förutsäger deformation och optimerar böjningsparametrar, minska materialavfall och minimera defekter.

- Smart material: Forskning om flexibla metaller med förbättrad böjbarhet lovar att utöka möjligheterna för metallböjning i innovativa applikationer.

- Miljövänliga metoder: Tillverkare använder alltmer energieffektiva processer och strategier för avfallsminskning.

Integrationen av grön teknik förväntas minska koldioxidavtrycket för metallböjningsoperationer avsevärt.

11. Slutsats

Metallböjning är fortfarande en grundläggande process i modern tillverkning, Erbjuder en blandning av effektivitet, precision, och kostnadseffektivitet.

Dess förmåga att forma metall utan materiell förlust, i kombination med framsteg inom automatisering och simulering, gör det oumbärligt i branscher som fordon, flyg, och konstruktion.

När ny teknik och hållbara metoder fortsätter att utvecklas, Metallböjning kommer utan tvekan att spela en avgörande roll för att möta kraven från framtida tillverkningsutmaningar.

Genom att omfamna dessa innovationer, Tillverkare kan optimera sina processer, minska avfallet, och säkerställa produktion av hög kvalitet samtidigt som en konkurrensfördel på den globala marknaden upprätthålls på den globala marknaden.

Langel är det perfekta valet för dina tillverkningsbehov om du behöver metallböjningstjänster av hög kvalitet.

Pingback: How to Set Up Your CNC Roll Bender for Accurate Results? - CNCRB