1. Introduktion

I dagens avancerade tillverkningslandskap, Etsning står som en avgörande process för att skapa komplicerade mikrostrukturer och mönster på underlag.

Denna process är oundgänglig vid halvledartillverkning, mikroelektromekaniska system (Mems), elektronik, och olika högprecisionsindustrier.

Två primära etsningsmetoder dominerar fältet: torr etsning och våt etsning.

Varje metod erbjuder unika fördelar och avvägningar, påverkar faktorer som precision, kosta, och miljöpåverkan.

Den här artikeln ger en omfattande analys av båda etsningsteknikerna, undersöka deras underliggande processer, gynn, utmaningar, och praktiska tillämpningar.

Genom att förstå dessa skillnader, Ingenjörer och tillverkare kan välja den optimala etsningsmetoden för att uppnå överlägsen produktkvalitet och processeffektivitet.

2. Översikt över etsningsmetoder

Torr etsning

Dry Etsing använder reaktiva joner med hög energi för att ta bort material från ett underlagsyta.

Denna metod använder vanligtvis en radiofrekvens (Rf) fält för att omvandla reaktiva gaser till plasma, en process som allmänt kallas plasmaetching.

De resulterande jonerna bombarderar underlaget, Aktivera exakt materialborttagning.

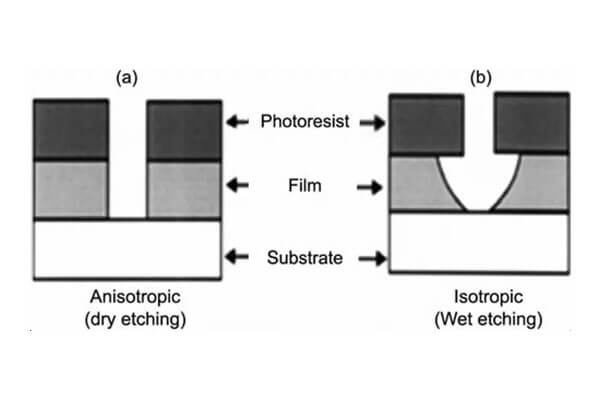

I synnerhet, torr etsning möjliggör både isotropa och anisotropa profiler, Erbjuder exceptionell kontroll över etsdjup och sidoväggbildning.

Till exempel, Reaktiv jonetsning (Rie) kombinerar fysiska sputtering och kemiska reaktioner för att uppnå böter, högaspektförhållande.

Dessutom, Djup reaktiv jonetsning (TRE) specialiserat sig på att skapa djupa funktioner som är viktiga för MEMS -applikationer.

Dessa tekniker har blivit nödvändiga för att producera mycket detaljerade mikrostrukturer som krävs i moderna integrerade kretsar.

Våtetsning

Våtetsning, däremot, använder flytande kemiska lösningar för att lösa upp material från underlaget.

Gemensamma etsar, såsom hydrofluorsyra (Hf) och saltsyra (Hcl), Selektivt ta bort oskyddade regioner i materialet medan en skyddande mask skyddar områden som måste förbli intakta.

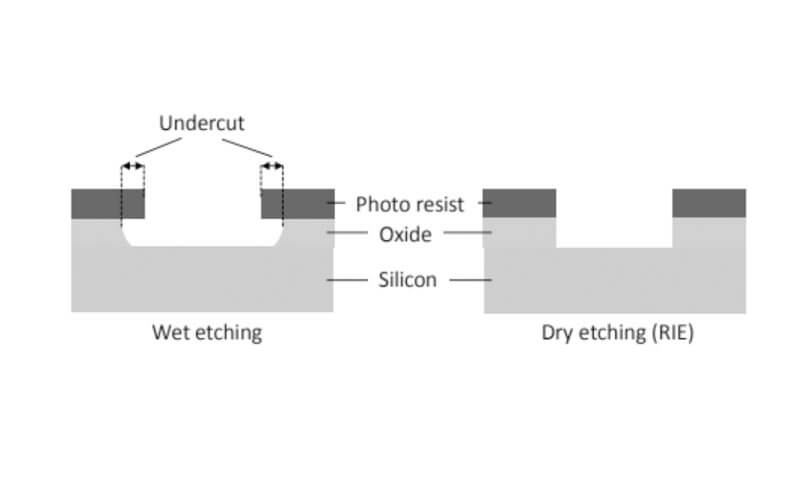

Denna process är i sig isotropisk, vilket betyder att det etsar material enhetligt i alla riktningar.

Dock, Tillverkarna har utvecklat avancerade tekniker för att kontrollera etsningshastigheten och uppnå mer riktningsetning under vissa förhållanden.

Den våta etsningsprocessen innebär i allmänhet att fördjupa substratet i ett kemiskt bad eller spraying av etenet på ett snurrande underlag,

se till att materialborttagningen förblir konsekvent över ytan.

Denna metod är mycket kostnadseffektiv och enkel att installera, vilket gör det till ett gynnat val för applikationer där ultra-fin precision inte är kritiskt.

3. Viktiga skillnader mellan torr etsning och våt etsning

Torr etsning: Precision genom plasmateknologi

Torra etsning fungerar i en kontrollerad vakuummiljö där reaktiva gaser omvandlas till plasma med radiofrekvens (Rf) energi.

Denna högenergiplasma riktas mot underlaget, etsning av material genom en kombination av fysisk sputtering och kemiska reaktioner.

- Processmedium: Torr etsning använder joniserade gaser, möjliggör exakt kontroll över etsningsriktningen.

- Etsningsprofil: Det erbjuder både isotropisk och anisotropisk etsning; dock, Det är mest firat för sina anisotropiska förmågor,

som ger vertikala sidoväggar och fina, högaspektförhållande. - Precision och kontroll: Avancerade tekniker som reaktiv jonetsning (Rie) och djup reaktiv jonetsning (TRE) möjliggöra utmärkt upplösning och minutfunktionsdefinition.

- Miljöpåverkan: Denna metod producerar vanligtvis mindre kemiskt avfall och använder färre farliga material, Även om det kräver hög energiförbrukning och specialiserad utrustning.

Våtetsning: Enkelhet och kostnadseffektivitet

Våt etsning innebär nedsänkning eller sprutning av ett underlag med en flytande kemisk etist, såsom hydrofluorsyra eller saltsyra, För att selektivt ta bort material.

Skyddsmasker appliceras för att bevara regioner som ska förbli intakt.

- Processmedium: Våt etsning förlitar sig på flytande lösningar, vilket gör det enklare och i allmänhet billigare att ställa in än torr etsning.

- Etsningsprofil: Det är i sig isotropiskt, vilket innebär att det tar bort material enhetligt i alla riktningar.

Även om detta kan leda till underskott, Avancerade tekniker har förbättrat dess riktningskontroll i specifika fall. - Kostnadseffektivitet: Processen är kostnadseffektiv och väl lämpad för storskalig produktion, särskilt i applikationer där ultrahög precision inte är kritisk.

- Miljöpåverkan: Våt etsning använder vanligtvis fler kemikalier och ger mer avfall, kräver noggrann avfallsbehandling och återvinningsprotokoll.

Jämförande analys: Viktiga skillnader

| Parameter | Torr etsning | Våtetsning |

|---|---|---|

| Etsningsmedium | Använder joniserade gaser (plasma) i en kontrollerad vakuummiljö | Använder flytande kemiska lösningar (TILL EXEMPEL., Syror som HF eller HCL) |

| Etsningsprofil | Erbjuder hög anisotropi, tillåter exakt, vertikala sidoväggar; kan också vara isotropiskt baserat på inställningar | I sig isotropa, vilket resulterar i enhetligt materialavlägsnande i alla riktningar, som kan orsaka underbedömning |

| Precision & Upplösning | Uppnår överlägsna precisions- och högupplösta funktioner, gör det idealiskt för mikrofabricering och MEMS | Ger mindre riktningskontroll; Bättre lämplig för applikationer där ultra-fin precision inte är kritisk |

| Utrustning & Kosta | Kräver sofistikerad, högkostnadsutrustning och en tätt kontrollerad miljö | Använder enklare, Mindre dyr utrustning; Lägre kapitalkostnader gör det mer tillgängligt för storskalig produktion |

| Processkontroll | Erbjuder avancerad kontroll över etsningshastighet och profil genom tekniker som reaktiv jonetsning (Rie) och Drie | Förlitar sig på kemiska reaktionsparametrar; enklare installation men kan behöva ytterligare steg för att förbättra enhetligheten |

| Miljöpåverkan | Producerar minimalt kemiskt avfall men förbrukar mer energi på grund av vakuum- och plasmaproduktion | Involverar större mängder kemikalier och avfall, kräver robust avfallsbehandling och återvinningsprocesser |

| Typiska applikationer | Väsentligt för halvledarstillverkning, Mems, och högupplöst mikrostrukturering | Vanligtvis används i PCB -produktion, bulkletning, och applikationer där enhetligt materialborttagning räcker |

4. Fördelar och nackdelar

Att förstå fördelarna och nackdelarna med olika etsningsmetoder är avgörande för att välja rätt process för specifika applikationer. Nedan, Vi utforskar de viktigaste fördelarna och nackdelarna med torr etsning och våt etsning, Markera hur varje metod påverkar precision, kosta, och miljöfaktorer.

4.1. Gynn

Torr etsning

- Hög precision och kontroll:

Dry Etsing erbjuder utmärkt anisotropisk kontroll, tillåter vertikala sidoväggar och intrikata, Högupplösta funktioner.

Detta gör det oumbärligt vid halvledartillverkning och MEMS -produktion. - Överlägsen upplösning:

Användningen av plasma- och jonstrålar underlättar skapandet av fina detaljer med minimal lateral etsning, säkerställa att även mikroskaliga mönster är korrekt definierade. - Processens mångsidighet:

Torra etsningstekniker kan anpassas för flerskiktsstrukturer, Aktivera borttagning av selektivt material och bevara underliggande lager. Detta är avgörande för komplexa integrerade kretsar. - Lägre kemikalieavfall:

Genom att använda reaktiva gaser i en kontrollerad miljö, Torra etsning genererar mindre farligt avfall jämfört med metoder som använder stora volymer av kemiska lösningar.

Våtetsning

- Enkelhet och kostnadseffektivitet:

Våt etsning använder enkla processer och enklare utrustning, gör det till ett mer ekonomiskt val, särskilt för storskalig produktion. - Lätt inställning:

Processen involverar nedsänkning eller sprutning av underlaget med kemiska etsar, vilket minskar komplexiteten i installationen och sänker driftskostnaderna. - Enhetlig materialborttagning:

Våt etsning avlägsnar i allmänhet material enhetligt över underlaget, vilket är fördelaktigt för borttagning av bulkmaterial och applikationer där precision är mindre kritisk. - Bred materialkompatibilitet:

Våt etsning är mångsidig, effektivt bearbeta ett brett utbud av material. Detta gör det lämpligt för applikationer där underlaget är känsligt för högenergiprocesser.

4.2. Nackdel

Torr etsning

- Hög utrustning och driftskostnader:

Torr etsning kräver sofistikerade maskiner, såsom RF -plasmageneratorer och vakuumsystem, vilket ökar både kapital- och driftskostnader. - Komplex processkontroll:

Behovet av exakt kontroll över reaktivt gasflöde, jonenergi, och etsningstid kräver specialiserad expertis. Otillräcklig kontroll kan leda till underlagsskador. - Potentiellt underlagsskador:

Den högenergiska jonbombardementet i torr etsning kan orsaka fysiska skador på känsliga underlag

Om inte hanteras ordentligt, Potentiellt påverkar den slutliga produktens prestanda.

Våtetsning

- Brist på riktningskontroll:

Våt etsning är i sig isotropisk, vilket innebär att det tar bort material enhetligt i alla riktningar. Detta kan leda till underbattande och opresche funktionsdefinition, gör det mindre lämpligt för högupplösta applikationer. - Långsammare etsningshastigheter:

I många fall, Våt etsningsprocesser tar längre tid att uppnå önskat materialborttagning jämfört med det snabba jonbombardementet vid torr etsning. - Miljö- och säkerhetsproblem:

Våt etsning använder aggressiva kemikalier som kräver noggrann hantering och bortskaffande.

Behovet av robusta avfallshanteringssystem kan öka miljöpåverkan och driftskomplexiteten. - Krav efterbehandling:

Ofta, Våt etsning kräver ytterligare rengöring och ytbehandling för att ta bort rester och säkerställa önskad ytkvalitet, potentiellt öka produktionstiden och kostnaderna.

5. Applikationer i olika branscher

Halvledarskapning

I halvledartillverkning, torr etsning dominerar på grund av dess förmåga att skapa extremt fin, Funktioner med hög aspektförhållande på kiselskivor.

Tekniker som Rie och Drie möjliggör produktion av intrikata kretsmönster som är kritiska för modern mikroelektronik.

Våt etsning spelar också en roll i borttagning av bulkmaterial och rengöring.

Tryckt kretskort (PCB) Produktion

Våt etsning finner utbredd tillämpning i PCB -tillverkning, Där det effektivt tar bort kopparskikt från underlag.

Dess enkelhet och kostnadseffektivitet gör det till en föredragen metod för storskalig PCB-produktion, Även om precisionskrav ibland kräver ytterligare behandlingssteg.

Optiska och precisionsinstrument

Högupplösta optiska komponenter och precisionsinstrument drar nytta av torr etsningens överlägsna riktningskontroll, som möjliggör skapandet av intrikata mönster med minimal funktionsförvrängning.

Dessa applikationer kräver exakta toleranser att endast torr etsning konsekvent kan ge.

MEMS och mikrofabrikering

Djup reaktiv jonetsning (TRE), en form av torr etsning, är nödvändig i tillverkningen av MEMS -enheter.

Dess förmåga att producera djup, Smala diken med exakt kontroll gör det kritiskt för utvecklingen av mikroskaliga sensorer och ställdon.

6. Faktorer att tänka på när du väljer en etsningsmetod

Att välja den mest lämpliga etsningsmetoden för en specifik applikation innebär att utvärdera flera kritiska faktorer.

Rätt val kan påverka kvaliteten avsevärt, kosta, och effektiviteten i tillverkningsprocessen. Nedan följer viktiga överväganden för att vägleda detta beslut:

Materialegenskaper

- Typ av material: Olika material (TILL EXEMPEL., metaller, halvledare, keramik) Svara annorlunda på olika etsningsmetoder.

Till exempel, Våt etsning är ofta lämplig för kisel men kanske inte är idealisk för hårdare eller mer resistenta material. - Materialtjocklek: Tjockare material kan kräva mer aggressiva etsningstekniker, Medan tunnare material kan deformeras under hårda förhållanden.

Precisions- och upplösningskrav

- Funktionsstorlek: Högupplösta krav Krav Metoder som kan producera fina detaljer, såsom plasmets etsning eller reaktiv jonetsning (Rie).

- Bildförhållande: Djupa strukturer med höga aspektförhållanden kan kräva djup reaktiv jonetsning (TRE) för exakta och vertikala sidoväggar.

Kostnadsöverväganden

- Inledande installationskostnader: Några avancerade etsningstekniker, som Drie, involvera betydande initiala investeringar i utrustning och anläggningar.

- Driftskostnader: Kontinuerliga kostnader relaterade till kemisk användning, avfallshantering, och underhåll bör övervägas.

Våt etsning har vanligtvis lägre driftskostnader jämfört med torra etsningsmetoder.

Miljöpåverkan

- Kemisk användning: Våt etsning använder stora mängder kemikalier som kräver noggrann hantering och bortskaffande.

Torra etsningsmetoder ger i allmänhet mindre farligt avfall men konsumerar mer energi. - Hållbarhetspraxis: Alltmer, Tillverkare letar efter miljövänliga alternativ, inklusive återvinningssystem för etsar eller anta gröna kemiprinciper.

Produktionsvolym och hastighet

- Batch vs. Kontinuerlig bearbetning: Batchbearbetning kostymer mindre produktionskörningar, Medan kontinuerliga processer är bättre för högvolymtillverkning.

- Etsning: Snabbare etsningshastigheter minskar produktionstiden men måste balansera mot att uppnå önskad kvalitet och upplösning.

Ytfinish och kvalitet

- Ytråhet: Olika etsningsmetoder resulterar i olika ytbehandlingar.

Till exempel, Isotropisk våt etsning tenderar att skapa jämnare ytor än anisotropisk torr etsning. - Enhetlighet: Att säkerställa enhetlig etsning över hela ytan är avgörande för att upprätthålla produktkvaliteten.

Säkerhetsproblem

- Hantering av farliga material: Både våt och torr etsning involverar potentiellt farliga ämnen.

Korrekt säkerhetsåtgärder, inklusive skyddsutrustning och ventilationssystem, är nödvändiga. - Riskrisk: Vissa etsningsmetoder utgör en högre risk för att skada känsliga komponenter eller underlag.

Kompatibilitet med andra processer

- Integration i tillverkningslinjer: Den valda etsningsmetoden bör integreras sömlöst med andra steg i tillverkningsprocessen, Minimering av driftstopp och ineffektivitet.

- Efterstickande behandlingar: Överväg om ytterligare behandlingar (TILL EXEMPEL., rengöring, beläggning) krävs efter etsning och hur dessa påverkar det övergripande arbetsflödet.

7. Slutsats

Avslutningsvis, Både torr etsning och våt etsning spelar viktiga roller i materiell tillverkning, var och en erbjuder unika fördelar anpassade till specifika applikationer.

Torr etsning utmärker sig för att producera högprecision, Anisotropa funktioner som är viktiga för avancerad elektronik och MEMS,

Medan våt etsning ger en enklare, Kostnadseffektiv lösning för borttagning av bulkmaterial och applikationer där isotropisk etsning räcker.

Genom att noggrant överväga faktorer som selektivitet, etsning, enhetlighet, och miljöpåverkan, Tillverkare kan välja den optimala etsningsmetoden för att tillgodose deras produktionsbehov.

När tekniken går framåt, Båda etsningsprocesserna kommer att fortsätta att utvecklas, Inkorporera innovationer som AI-driven processoptimering och miljövänliga kemiska lösningar.

Omfamna dessa framsteg gör det möjligt för branschen att uppnå ännu högre precision, effektivitet, och hållbarhet i materiell tillverkning.