1. Introduktion

Gjutning är en av mänsklighetens äldsta och mest mångsidiga tillverkningsprocesser.

I hjärtat av denna process ligger gjutmönstret: en fysisk mall som definierar den sista delens geometri.

Ett väldesignat mönster minimerar skrot, förkortar ledtiden, minskar bearbetningen och förbättrar repeterbarheten; en fattig tvingar fram dyra reparationer, omarbetning eller till och med en omkonstruktion av verktyg.

2. Vad är ett gjutningsmönster och varför det är viktigt

En gjutningsmönster är en exakt konstruerad tredimensionell modell av en önskad komponent, används för att bilda formhåligheten i vilken smält metall hälls.

Till skillnad från en enkel replik, mönstret är medvetet modifierad för att införliva utsläppsrätter för krympning, bearbetning, och förvrängning, liksom funktionella egenskaper såsom grindsystem, risers, och kärntryck.

När metallen stelnar i formen, det antar geometrin och dimensionerna som definieras av mönstret - vilket gör mönstret till grunden för dimensionell noggrannhet och repeterbarhet vid gjutning.

Varför mönster är oumbärliga

I modern gjuteripraktik, mönstret är inte bara en "mall" utan en tekniskt kontrollelement som avgör gjutkvaliteten, kosta, och processeffektivitet.

Dess inverkan kan kvantifieras över tre kärndimensioner:

- Geometrikontroll: Mönster säkerställer att delar matchar designspecifikationerna. Ett dåligt utformat mönster kan leda till dimensionsfel, vilken orsak 35% av gjutdefekter.

- Kostnadseffektivitet: Mönstermaterial och design står för 10–25 % av de totala gjutkostnaderna.

Att välja rätt mönster (TILL EXEMPEL., trä för låg volym vs. metall för hög volym) kan minska kostnaderna per del med 40–60 %. - Processkompatibilitet: Inget enskilt mönster fungerar för alla gjutningsmetoder – investeringsgjutning kräver vaxmönster, medan sandgjutning använder trä eller metall. Felaktiga mönster leder till 20% högre skrotpriser.

Mönster vs. Dy: En teknisk skillnad

Medan mönster och dy tjäna liknande geometriska replikeringsändamål, deras operativa roller skiljer sig i grunden:

| Särdrag | Gjutmönster | Dö (Permanent mögel) |

| Processtyp | Förbrukningsbar form (sand, investering, skal) | Permanent mögel (pressgjutning, tyngdkraftsgjutning) |

| Återanvändbarhet | Mögel förstört efter varje gjutning | Återanvänds i flera cykler |

| Material | Trä, harts, vax, eller metall | Härdat verktygsstål eller H13 |

| Primärfunktion | Form och tilläggsdefinition för förbrukningsbara formar | Direkt kontroll av metallformning och kylning |

| Kostnadsområde | Låg-till-medium | Hög (precisionsbearbetad) |

3. Nyckeldesignparametrar som gäller alla mönster

Oavsett material, behandla, eller komplexitet, varje gjutningsmönster måste innehålla en uppsättning av kärndesignparametrar för att säkerställa dimensionell noggrannhet, tillverkning, och defektfria gjutgods.

Dessa principer vägleds av ASTM A802 – Standardspecifikation för gjutmönster och kärnlådor och justeras efter basmetallen, gjutningsprocess, och delgeometri.

| Designparameter | Definition | Typiska värden (av Metal/Process) | Logisk grund / Inverkan |

| Dragvinkel | Taper appliceras på vertikala ytor för att underlätta borttagning av mönster från formen. | Sandgjutning: 1–3° Skalform: 0.5–1° (slätare formytor) | Minskar mögelskador (sandsprickor eller skalbrott) och minimerar mönsterslitage. Otillräckligt drag är en ledande orsak till felinriktade eller trasiga formar. |

| Krympning | Extra material inkorporerat för att kompensera för sammandragning under stelning och kylning. | Aluminiumlegeringar: 1–2% Gjutjärn: 2–3% Mässing/kopparlegeringar: 3–4% | Säkerställer att de slutliga delarnas dimensioner uppfyller designspecifikationerna. Till exempel, en 100 mm gjutjärnsdel kan kräva ett 102–103 mm mönster för att kompensera för krympning. |

| Bearbetningsersättning | Extra material tillhandahålls för bearbetning efter gjutning, efterbehandling, eller ytbehandlingar. | Precisionskomponenter (flyg/medicin): 0.5–1 mm Strukturell/industriell: 1–2 mm | Underlättar efterbehandling, bibehåller toleransen, och mildrar gjutningsytor, såsom grovhet eller mindre porositet. |

Dimensionell tolerans |

Tillåten variation i mönsterdimensioner i förhållande till nominell storlek. | Metallmönster: ±0,1–0,3 mm Trämönster: ±0,3–1,0 mm Vaxmönster (investeringsgjutning): ± 0,05–0,2 mm | Säkerställer konsekvent produktionskvalitet och utbytbarhet, kritiskt för sammansättningar som bilväxlar eller flygkomponenter. |

| Gating-integration | Inarbetning av inlopp, löpare, granar, och stigrör för att styra metallflöde och matningsstelnande. | Portens tvärsnitt: 1.5× tjockaste delen sektion Risers: 2× delvolym | Optimerar leverans av smält metall, förhindrar defekter som kalla stängningar, felaktiga, och krympningporositet. Korrekt grinddesign kan minska mängden skrot med 15–25%. |

| Avskedslinje | Planet längs vilket formen delar sig (TILL EXEMPEL., klara vs. dra) för att tillåta mönsterborttagning. | I linje med symmetri och naturliga underskärningar; undviker instängda funktioner | Förenklar monteringen av formen, minimerar blixten, och minskar bearbetning eller omarbetning. Dålig skiljelinjeplacering kan öka skrotet med upp till 20%. |

4. Mönstermaterial — urval och avvägningar

| Material | Typisk användning | Styrkor | Svagheter | Typiskt liv |

| Trä (hårda träslag) | Prototyper, lågvolym, enkla former | Billig, snabb att fräsa, lätta reparationer | Känslig för fukt, begränsad precision | Tiohundratals skott |

| Aluminium | Medelvolym, matchplåtsprototyper | Lättvikt, bra termisk stabilitet, snabbare cykel | Böjd för slitage kontra stål | Hundratusentals skott |

| Stål / Tool steel | Högvolym, precision, hot-run verktyg | Hållbar, Utmärkt dimensionell stabilitet | Högre initialkostnad, svårare att modifiera | Tusentals–tiotusentals skott |

| Gjutjärn | Kraftiga matchtallrikar, robusta mönster | Bra termisk massa, låg kostnad kontra stål | Tung, kan korrodera | Tusentals skott |

| Plast / Epoxi / PU | Låg–medelvolym, 3D-tryckta mönster | Låg kostnad för komplexa former, lätt att iterera | Lägre termisk stabilitet, abrasion | Tiohundratals skott |

| 3D-tryckt harts / metall | Komplex geometri, snabbsvängande prototyper | Ingen ledtid för verktyg, komplexa funktioner | Ytfinish och styrka varierar, kostnad per del | Engångsföreteelser till återanvändning med låg körning |

5. Vanliga typer av mönster vid gjutning

Gjutmönster är hörnstenen i att skapa mögel. Att välja rätt mönstertyp saldon komplexitet, volym, kosta, och precision.

Följande tio mönster används mest i industriell gjutning, med vägledning om när och varför man ska välja var och en.

Enkelt stycke (Fast) Mönster

- Definition: En singel, solid kopia av den sista delen, representerar dess exakta yttre geometri.

Används vanligtvis för små eller enkla komponenter, den har inte separerbara sektioner, och alla mögelhåligheter måste formas runt detta ena stycke.

Det används ofta för platt, prismatiska former där underskärningar eller komplexa egenskaper är minimala.Enkelt mönster - Användning: Små, enkla geometrier eller prototypdelar.

- Fördelar: Låg kostnad, lätt att tillverka, snabb ledtid.

- Begränsningar: Olämplig för komplexa geometrier eller underskärningar; kan kräva överdrivet drag eller ytterligare kärnor.

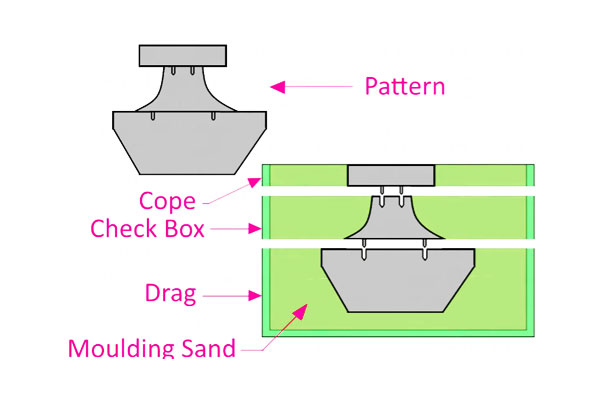

Tvådelad (Split) Mönster

- Definition: Ett mönster delat längs a enskilt avskiljande plan i två halvor - vanligen kallad cope (bästa) och dra (botten).

Detta gör att mönstret kan tas bort från sand eller andra formmaterial utan att skada kaviteten.

Splittringen rymmer måttliga underskärningar och underlättar grind- och stigarplacering. - Användning: De flesta vanliga sandgjutgods med måttlig komplexitet.

- Fördelar: Stöder underskärningar, möjliggör enkel borttagning av mögel.

- Begränsningar: Kräver noggrann design och inriktning av avskiljningsplanet (pluggstift används ofta).

Mönster i flera delar

- Definition: Ett mönster som består av tre eller flera sektioner att fånga invecklade eller djupa håligheter, eller för att rymma flera avskedsplan.

Komponenter inkluderar vanligtvis topp, botten, och mellansektioner. Denna design möjliggör produktion av komplexa former som inte kan formas med ett enda eller tvådelat mönster.Mönster i flera delar - Användning: Komplexa industriella komponenter med interna funktioner.

- Fördelar: Möjliggör gjutning av djupa eller flervägsfunktioner utan flera kärnor.

- Begränsningar: Monteringen är tidskrävande; inriktningsfel kan öka skrotet.

Match-Plate Mönster

- Definition: Mönster (enstaka eller flera) är monterade på en styv metallplatta, med cope- och dragsidorna anordnade på motsatta sidor.

Denna konfiguration är skräddarsydd för mekaniserad formning eller gjutning med stora volymer, möjliggör automatisk kolvhantering och snabb hålighetsbildning. - Användning: Tillverkning av medel till hög volym i automatiserade sandformningslinjer.

- Fördelar: Hög repeterbarhet, snabb formning, lämplig för mekaniserad produktion.

- Begränsningar: Högre initial verktygskostnad; plattan måste bearbetas exakt.

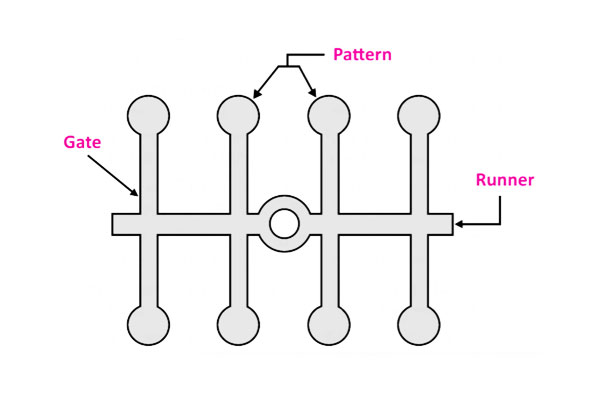

Gated / Multi-Cavity mönster

- Definition: Kombinera flera delmönster till en enda samling, med integrerade öppningar, löpare, och Gates.

Designad för att fylla flera hålrum samtidigt med smält metall. Används ofta när identiska delar krävs i hög volym.Gated / Multi-Cavity mönster - Användning: Små gjutgods producerade i stora volymer, TILL EXEMPEL., bilkomponenter.

- Fördelar: Effektiv produktion, konsekvent fyllning, minskad arbetskraft per del.

- Begränsningar: Komplex grinddesign; löparskrot måste återvinnas.

Skelettmönster

- Definition: En förenklad, öppen ramversion av den slutliga komponenten, beskriver de viktigaste geometriska egenskaperna samtidigt som stora delar av kaviteten lämnas att formas av sand eller gjutmaterial.

Denna design är särskilt effektiv för stora, relativt enkla former där materialbesparing och sandborttagningseffektivitet är viktigt. - Användning: Stor, enkla geometrier som maskinbaser eller konstruktionsgjutgods.

- Fördelar: Sparar material och vikt, förenklar sandborttagningen.

- Begränsningar: Inte lämplig för fina detaljer eller små, intrikata delar.

Sweep mönster

- Definition: Ett mönster som bildar ett hålrum av rotera en profilmall (sopa) runt en central axel, spåra den önskade konturen i formmaterialet.

Idealisk för rotationssymmetriska komponenter och former som kan genereras av en enda krökt profil. - Användning: Rotationssymmetriska delar såsom koner, klockar, eller stora remskivor.

- Fördelar: Snabb hålighetsbildning för axisymmetriska geometrier.

- Begränsningar: Begränsad till svepbara profiler; inte lämpad för komplexa 3D-funktioner.

Löst mönster

- Definition: Ett mönster med avtagbara sektioner speciellt utformade för att forma underskott, projektioner, eller interna funktioner.

Lösa bitar tas bort individuellt under formbildningen för att förhindra skador på formen och säkerställa korrekt hålighetsskapande. - Användning: Delar med chefer, hål, eller komplexa utsprång som fångar ett mönster i ett stycke.

- Fördelar: Underlättar borttagning och minskar risken för mögelskador.

- Begränsningar: Kräver kvalificerad arbetskraft för montering och exakt uppriktning.

Klara & Dra (Kolv) Mönster

- Definition: Ett modulärt mönster designat för användning i kolvbaserade sandformar, skiljer toppen (klara sig) och botten (dra) för enklare formfyllning, packning, och metallgjutning. Vanligt för stora eller tunga gjutgods.

- Användning: Stora sandgjutgods som motorblock eller pumphus.

- Fördelar: Modul; stödjer tunga formar och stora delar.

- Begränsningar: Hantering och inriktning av tunga kolvar kan vara utmanande.

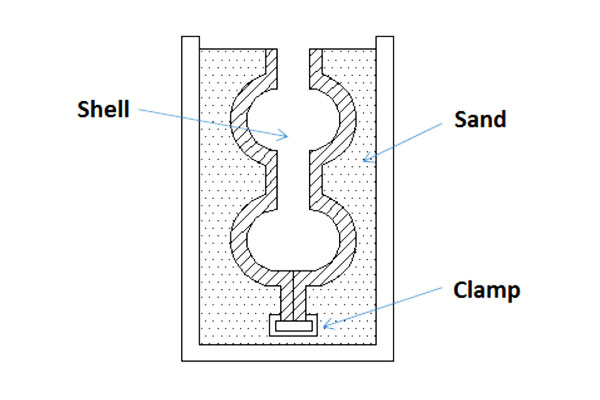

Skalmönster

- Definition: Som används i skalformningsprocesser, ofta metalliska eller uppvärmda, att producera tunna, stel, hartsbundna sandskal runt mönstret.

Denna typ av mönster tillåter högprecision, invecklade detaljer, och utmärkt ytfinish på grund av kontrollerad uppvärmning och enhetlig skalavsättning.Skalmönster - Användning: Precisionskomponenter som kräver tunna väggar, Utmärkt ytfinish, eller fina detaljer (TILL EXEMPEL., flyghus, växellådor).

- Fördelar: Högdimensionell noggrannhet (±0,1 mm möjligt), slät yta finish (RA 0,8-3,2 um), effektiv kylning.

- Begränsningar: Kräver processkontroll och noggrann mönstervärmning; högre initialkostnad än sandmönster.

Tekniska insikter

- Mönstervalet bestäms av: delgeometri, produktionsvolym, toleranskrav, och material.

- Kostnad vs. avvägning av komplexitet: Enkla mönster i ett stycke är billigast, medan flerdelade eller matchande mönster har högre initial kostnad men möjliggör hög volym, exakt produktion.

- Mönsterunderhåll: Återanvändbara mönster (metall) kräver regelbunden inspektion; förbrukbara mönster (trä, vax) måste bytas ut ofta för att bibehålla toleranser.

6. Processspecifika anmärkningar: Mönster för nyckelgjutningsmetoder

Olika gjutprocesser ställer unika krav på mönster. Att förstå dessa distinktioner säkerställer optimal mögelbildning, minimala brister, och kostnadseffektiv produktion.

Följande anteckningar beskriver hur mönster är anpassade för sandgjutning, skalformning, investeringsgjutning, och pressgjutning.

Sandgjutning

- Mönsterkrav: Mönster måste vara robust men ändå lätt, eftersom de är manuellt eller mekaniskt packade med sand.

Dragvinklar, krympningsbidrag, och grindfunktioner är avgörande för att kompensera för sandkomprimering och metallkrympning. - Vanliga mönstertyper: Endelad, tvådelad, flera delar, skelett, och klara sig & dragmönster används mest.

- Hänsyn:

-

- Trämönster är vanliga för delar med låg volym; metallmönster är att föredra för högvolymer eller exakta komponenter.

- Dragvinklarna varierar vanligtvis från 1–3° för vertikala ytor.

- Kärnplacering och avtagbara bitar är viktiga för underskärningar.

- Ansökningar: Motorblock, pumphus, strukturella komponenter, och industrimaskiner.

Skalformning Gjutning

- Mönsterkrav: Mönster måste tåla värme för hartsbelagd sandskalbildning. Metall eller uppvärmda mönster används ofta för att säkerställa enhetlig skaltjocklek och detaljer.

- Vanliga mönstertyper: Skalmönster, mönster av matchplåtar, och gated/multi-cavity mönster är idealiska.

- Hänsyn:

-

- Tunna skal möjliggör exakta toleranser (± 0,1 mm) och släta ytbehandlingar (RA 0,8-3,2 um).

- Dragvinklarna kan vara mindre (0.5–1°) på grund av hartsflexibilitet.

- Mönster är ofta belagda för att förhindra att de fastnar och för att underlätta släpp.

- Ansökningar: Flyg-, precision till bildelar, och små till medelstora intrikata industriella gjutgods.

Investeringsgjutning

- Mönsterkrav: Mönster är typiskt vax kopior av den sista delen. Vaxmönster måste vara dimensionellt noggranna och kunna motstå flera beläggnings- och utbränningscykler.

- Vanliga mönstertyper: Endelad, gated/multi-cavity, och mönster med lösa delar används oftast.

- Hänsyn:

-

- Hög dimensionell precision och intrikata detaljer är möjliga (± 0,05–0,2 mm).

- Mönster måste ta hänsyn till krympning av både metall och keramiskt skal.

- Vaxmönster kan sättas ihop till träd för att gjuta flera delar samtidigt.

- Ansökningar: Turbinblad, medicinsk utrustning, smycke, och flyg- och rymdkomponenter med hög precision.

Gjutning

- Mönsterkrav: Användningsområden för pressgjutning permanenta metallformar, inte förbrukbara mönster, men formarna utför mönsterfunktionen för att definiera delens geometri.

Formdesignen måste ta hänsyn till delutkastning, kylkanaler, och grindsystem. - Vanliga mönstertyper: Match-plate eller gated/multi-cavity-koncept är anpassade till formverktyg.

- Hänsyn:

-

- Hög initial kostnad kompenseras av snabb, högvolymproduktion.

- Toleranserna är snäva (± 0,1 mm), med minimal efterbehandling som krävs.

- Komplexa geometrier kan kräva glidkärnor eller insatser.

- Ansökningar: Bilkomponenter, elektriska inslag, konsumentelektronik, och små precisionsindustridelar.

7. Slutsats

Att välja rätt typ av mönster och material är en kompromiss mellan kostnad och kvalitet som måste lösas på designstadiet.

Använda enkla mönster för prototyper och låga volymer, matchplåt eller gated system för medelstora volymer, och verktygsmönster i stål för mycket höga körningar.

Kombinera grunderna i solida mönster (förslag, krympning, bearbetningsersättning) med moderna verktyg (Kad, simulering, 3D utskrift) för att minska iterationer och öka produktionen snabbare.

Ett systematiskt förhållningssätt till mönsterval minskar skrot, förkortar ledtiden, och levererar förutsägbar delkvalitet.

Vanliga frågor

Hur stor dragvinkel ska jag använda?

Använda 1°–3° för de flesta polerade ytor. Öka till 2°–5° för strukturerad eller grövre sand, och fram till 7° för tunga texturer.

Vilket krympmedel använder jag för rostfritt stål?

Typiskt linjärt avdrag är 1.9%–2,5%; bekräfta med gjuteriet och justera efter provgjutningar.

När är ett tändsticksmönster motiverat?

En: När automatisering och hög repeterbarhet krävs—vanligtvis hundratals till tiotusentals delar per år. Break-even beror på verktygskostnad vs. förväntad volym.

Vad är den typiska livslängden för ett metallmönster?

Aluminiummönster håller 10 000–100 000 cykler (medium volym), medan stålmönster klarar 100 000–1 000 000 cykler (hög volym, TILL EXEMPEL., massproduktion av fordon).

Kan 3D-printade mönster ersätta traditionella metallmönster?

För låg till medium volym (<10,000 delar), ja – 3D-printade mönster minskar ledtiden med 70–90 %.

För hög volym (>100k delar), metallmönster förblir överlägsna på grund av deras hållbarhet och lägre kostnad per del.