1. Sammanfattning

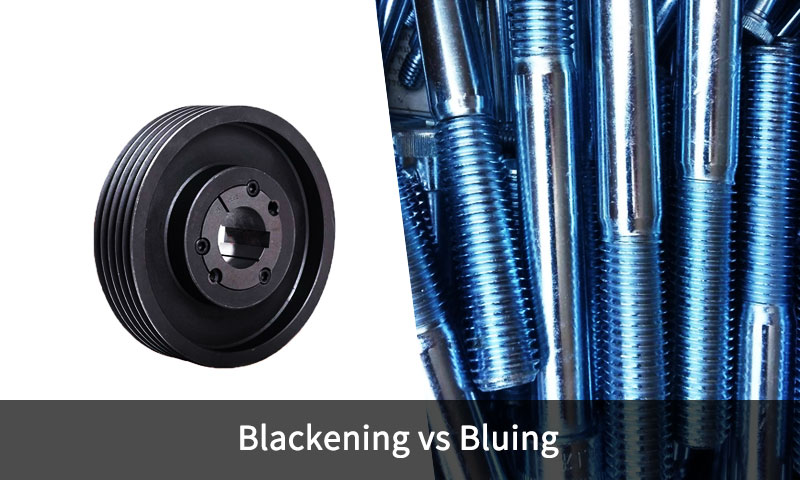

"Svärtning" vs "blåning" är termer som ofta används omväxlande i tillfälliga konversationer, men de hänvisar till överlappande men ändå distinkta familjer av ytbehandlingar.

Båda är avsedda att ge ett mörkt utseende och en viss grad av korrosionsbeständighet på järnhaltiga delar, men de skiljer sig åt i kemi, processtemperatur, utseende, hållbarhet och typiska användningsområden.

Blåning hänvisar historiskt till kontrollerade oxidationsprocesser som används på skjutvapen för att skapa en blå-svart magnetitfilm, medan svärtning är en bredare industriell term som omfattar omvandlingsbeläggningar (svartoxid), fosfatering, nitrering och avsatta svarta ytskikt (elektroplåt, Pvd, pulverlack).

Att välja mellan dem beror på underlaget, funktionskrav (korrosion, bära, dimensionell tolerans), kosta, produktionsskala och miljömässiga begränsningar.

2. Introduktion

Inom ytteknik, finish väljs för att uppnå ett eller flera mål: korrosionsmotstånd, slitbidrag, minskad bländning, specifikt utseende (färg/glans), smörjning, elektriskt beteende, eller för att fungera som färgbas.

Två vanliga "mörka" ytbehandlingar som förekommer i industrin är blåelse och svärtning:

- Blåelse — traditionellt betecknar en kontrollerad oxidation av järnytor för att bilda en tunn magnetit (Fe₃o₄) lager.

Det är starkt förknippat med skjutvapen och handeldvapen, där en karakteristisk blåsvart patina önskas för både estetik och måttligt korrosionsskydd vid tätning med olja. - Svärtning — en bredare term som i allmänhet betyder att man tillverkar en svart eller mycket mörk beläggning på metall.

Den kan beskriva omvandlingsbeläggningar (svartoxid, svart fosfat), deponering avslutas (svart elektroplåt, Pvd), eller termokemiska processer (svartnitrering).

Svärtning används ofta i industriell hårdvara, fästelement, bildelar och prydnadsföremål.

Viktig: både blånande och många svärtande omvandlingar ger en mycket tunn skyddsfilm (ofta sub-mikron till några mikron tjocka); deras verkliga korrosionsskydd är starkt beroende av efterbehandlingens tätning (olja, vax, lack, eller polymertäckskikt).

Det finns också avsatta svarta ytskikt som är avsiktligt tjockare och mekaniskt mer robusta; dessa skiljer sig tekniskt från konverteringsblåning/svartoxid.

3. Kemin och metallurgin bakom finishen

Konverteringsbeläggningar kontra avsatta beläggningar

- Konverteringsbeläggningar: kemisk reaktion mellan metallsubstratet och behandlingslösningen/atmosfären.

Beläggningen är integrerad med substratet (inte ett extra lager) och väldigt tunn.

Exempel: svartoxid (Fe → Fe3O4), fosfat (järnfosfatfilmer), ferritisk nitrokarburering (bildar järnnitrider/oxider). - Avsatta beläggningar: skikt byggda ovanpå substratet genom elektroplätering, fysisk ångavsättning (Pvd), kemisk ångavsättning (Cvd), eller färg/pulverlackering. Dessa kan vara tjockare och ge mekaniskt barriärskydd.

Blueing-kemi (magnetitbildning)

Blåning är i huvudsak en kontrollerad bildning av magnetit (Fe₃o₄) på stål.

Denna magnetitfilm bildas typiskt genom oxidation i ett alkaliskt saltbad (het blånande) eller genom kontrollerad rostning och omvandling (rostblånande).

Magnetit är vidhäftande, tunn och ger en blåsvart ton på grund av dess optiska egenskaper.

Själva filmen ger endast måttlig korrosionsbeständighet om den inte är förseglad; olja eller vax fyller mikroporositeten och förbättrar prestandan avsevärt.

Kemi av vanliga svärtningsvägar

- Het svart oxid (het blånande / varm svärtning): alkaliskt oxiderande bad omvandlar järnytan till magnetit snabbt och jämnt vid förhöjd temperatur (vanligen 135–155 °C beroende på kemi). Resultat: tät Fe₃o₄ lager.

- Kall svärtning (kemisk svärtning): rumstemperaturlösningar (nitrit, nitratbaserad) producera en svart omvandlingsfilm genom kemiska reaktioner; lättare för bättring eller små batcharbeten men ger en tunnare, mindre robust film.

- Fosfaterande (Parkerizing): bildar järn- eller zinkfosfatkristaller som är porösa och utmärkta på att hålla kvar olja; kan se grå till svart ut beroende på formulering och efterföljande behandling.

- Ferritisk nitrokarburering / svartnitrering: termokemisk diffusion introducerar kväve och kol i ytan, producerar hårda nitridskikt och ibland ett oxidtäckskikt som är svart (används för slitstyrka plus korrosionsbeständighet).

- Avsatt svart finish (galvaniserad svart krom, svart nickel, Pvd, pulverlack): dessa är inte omvandlingar utan tillagda lager; tjocklek och barriäregenskaper varierar beroende på process - ofta mycket mer skyddande mot korrosion och slitage än tunna omvandlingsfilmer.

4. Huvudsakliga processer

Ytbehandlingar som ger mörka ytskikt på järnmetaller används ofta för estetisk, korrosionsmotstånd, och funktionella syften.

Valet av metod beror på substrat, önskat utseende, dimensionell tolerans, krav på korrosion/nötning, och produktionsskala.

Hot Blueing / Het svartoxid

- Processöversikt: Ståldelar är nedsänkta i en alkaliskt oxiderande bad (typiskt natriumhydroxid med oxiderande salter) upphettas till 135–155 °C. Syre reagerar med järn för att bilda en tunn, anhängare magnetitskikt (Fe₃o₄).

- Nyckelfunktioner:

-

- Producerar en enhetlig blå-svart finish med subtil iris.

- Tjocklek är typiskt 0.5–2 µm, resultera i försumbar dimensionsförändring—lämplig för precisionskomponenter som skjutvapenpipor och rutschbanor.

- Film är porös; därför, efterbehandlingstätning med olja, vax, eller lack krävs för korrosionsbeständighet.

- Fördelar: Högkvalitativ, repeterbar finish; bra färgdjup; minimal dimensionell påverkan.

- Begränsningar: Kräva temperaturkontrollerade bad, ordentlig ventilation, och försiktig hantering av frätande kemikalier.

Kall blåning / Kemisk svärtning

- Processöversikt: Rumstemperatur kemiska lösningar, ofta nitrit- eller nitratbaserad, reagera med stålytan för att producera ett tunt svart oxidskikt.

- Nyckelfunktioner:

-

- Filmtjockleken är extremt tunn (<1 um).

- Används främst till små delar, touch-ups, och underhåll snarare än tillämpningar i produktionsskala.

- Utseende: matt svart, mindre rik än hot blueing; ojämn applicering möjlig om den inte kontrolleras noggrant.

- Fördelar: Bekväm, lågkostnads-, inget behov av varma bad; kan appliceras på plats.

- Begränsningar: Lägre korrosions- och slitstyrka; kortare livslängd utan underhåll eller tätning.

Rostblåning / Fume Blueing

- Processöversikt: Traditionell, flerstegsprocess:

-

- Kontrollerad rostning av stålytan (bildning av röd Fe2O3).

- Omvandling till svart magnetit (Fe₃o₄) genom kokning, kemisk reduktion, eller exponering för ångor.

- Upprepning av cykler för att bygga djup och konsistens.

- Nyckelfunktioner:

-

- Producerar en djup, glänsande blå-svart finish högt värderad i skjutvapen och komponenter av samlarklass.

- Tidskrävande; kräver noggrann övervakning av fuktighet, temperatur, och kemisk exponering.

- Fördelar: Premium estetik; hållbar när den underhålls på rätt sätt med olja.

- Begränsningar: Arbetsintensiv, låg genomströmning; inte lämplig för massproduktion.

Svart fosfatering (Parkerizing)

- Processöversikt: Stål är nedsänkt i en surt fosfatbad, producerar en kristallint järn- eller zinkfosfatskikt.

Parametrar som badkoncentration, temperatur (88–95 °C), och nedsänkningstidskontroll av kristallstorlek och färg (grå till svart). - Nyckelfunktioner:

-

- Filmtjocklek: 5–25 um, något tjockare än svart oxid.

- Poröst lager håller olja exceptionellt bra, Förbättra korrosionsmotståndet.

- Matt utseende minskar bländning, används ofta i militär och taktisk utrustning.

- Fördelar: Ekonomiskt för stora partier; kompatibel med oljiga eller smorda applikationer.

- Begränsningar: Porös yta kan vara mekaniskt svag; olja krävs för att förhindra korrosion.

Ferritisk nitrokaburering / Svart nitrering

- Processöversikt: Termokemisk diffusionsprocess införande kväve och kol in i ytan kl 500–600 ° C, bildar en tunn, härdat sammansatt skikt.

En svart oxidyta bildas naturligt ovanpå (svartnitrering). - Nyckelfunktioner:

-

- Tjocklek: 5–50 um, kombination av sammansatt skikt och diffusionszon.

- Förbättras slitbidrag, trötthetsstyrka, och måttligt korrosionsskydd.

- Lätt dimensionell tillväxt kan förekomma (~0,02–0,05 mm).

- Fördelar: Utmärkt för slitstarka delar som växlar, axlar, fästelement.

- Begränsningar: Kräver specialutrustning och noggrann temperaturkontroll.

Avsatta svarta beläggningar (Galvanisering, Pvd, Pulverrock)

- Processöversikt: Lager är deponeras på substratet snarare än omvandlas kemiskt:

-

- Galvanisering: svart krom, svart nickel.

- Pvd: tunna metalliska eller keramiska lager applicerade under vakuum.

- Pulverbeläggning: polymerbaserade ytbehandlingar härdade på underlaget.

- Nyckelfunktioner:

-

- Tjocklek: 5–100+ µm, beroende på metod.

- Hög enhetlighet, glansig eller matt finish.

- Överlägsen Korrosion och slitmotstånd jämfört med tunna konverteringsbeläggningar.

- Fördelar: Utmärkt estetik, funktionsbeläggning, bredare färg/finish alternativ.

- Begränsningar: Burk ändra dimensionerna avsevärt; vidhäftning beror på förbehandling; högre kostnad.

5. Visuell, dimensionella och mekaniska skillnader

Utseende (färg, glans och enhetlighet)

- Blåelse (varm/rostblånande): blåsvart till djupblå; något skimrande när den är ny; uppskattad estetik på skjutvapen.

- Kall svärtning / svartoxid: kan vara matt till halvblank svart; ofta något brunare eller skiffer jämfört med klassisk blåning.

- Fosfat: matt, granulerad yta (matt svart/grå); icke-reflekterande.

- Svart nitrering / Pvd / pulverlack: kan vara djupt svart och enhetligt; PVD och pulverlack kan uppnå högblank eller matt finish på begäran.

Tjocklek och dimensionsförändring

- Konverteringsblåning/svartoxid/fosfat:mycket tunn — typiskt sub-mikron till några mikron.

Försumbar dimensionsförändring (fördelaktigt för precisionsdetaljer och snäva toleranser). - Nitrering: skapar diffusionsskikt som kan vara flera mikrometer tjockt plus sammansatt skikt - liten men mätbar dimensionsförändring.

- Galvanisering / Pvd / pulverlack: avsatta skikt sträcker sig vanligtvis från mikron till tiotals/hundratals mikron; betydande för snäva toleranser.

Slitstyrka och hårdhet

- Blåelse / svartoxid: minimal tillsatt hårdhet; främst kosmetiska + mild korrosionsbeständighet; dålig slitstyrka utan extra beläggningar eller smörjmedel.

- Svart nitrering: ökar ythårdheten avsevärt (fördel för slitagekritiska delar).

- Avsatta beläggningar: slitstyrkan beror på beläggningen (hårda PVD eller keramiska beläggningar >> svartoxid).

6. Korrosionsskydd och hållbarhet

Baslinjekorrosionsskydd

- Blåelse / enbart svartoxid: tunn och porös; tillhandahåller minimal barriärskydd i sig. Typiskt skydd är beroende av efterförsegling (lätt olja, vax, polymer topplack). Utan tätning, korrosion kommer att starta relativt snabbt, särskilt i aggressiva miljöer.

- Fosfat + olja: god korrosionsbeständighet vid impregnering med olja; används ofta där delar ser periodisk hantering/oljning.

- Svart nitrering: bra korrosionsbeständighet tack vare kompakta blandnings-/diffusionsskikt.

- Avsatta beläggningar: bästa korrosionsbarriären när den är tjock, tät, och felfri (TILL EXEMPEL., svart krom eller högkvalitativ pulverlack).

Verklig hållbarhet

- I godartad, torrmiljöer, en väl förseglad blånad eller svartoxiderad del kan användas i flera år med enstaka olja. Under marina eller hög luftfuktighet, omvandlingsfilmer kräver mer robust tätning eller bättre val av beläggning (nitrering eller avsatt beläggning). Tekniskt urval måste beakta förväntad exponering, underhåll och acceptabel livslängd före övermålning.

7. Praktiska tekniska överväganden och tillämpningar

Skjutvapen och handeldvapen (klassiskt bruksfall)

- Blåelse (varm eller rostblånande) är traditionellt — gynnat för estetik, acceptabelt skydd vid oljad, och dimensionell stabilitet. Kallblåning används endast för punktreparationer.

- Fosfat (Parkerizing) är vanligt för militära skjutvapen på grund av hållbarhet, matt yta och oljeretention.

Fästelement, hårdvara och bildelar

- Svartoxid (varmt eller kallt) används ofta för fästelement och allmän hårdvara där kostnad och låga dimensionsförändringar spelar roll; efterolja eller lack förbättrar korrosionsbeständigheten.

- Ferritisk nitrokarburering används på växlar, axlar och motordelar när slitstyrka och utmattningslivslängd behövs.

Dekorativa och arkitektoniska föremål

- Pvd, pulverlack, eller galvaniserade svarta ytor används för ett konsekvent estetiskt utseende och bättre väderbeständighet.

Verktyg och matriser

- Nitrering ger slitstyrka; ibland följt av svart oxid/PVD för kombinerad prestanda och utseende.

Tillverkning/genomströmning och kostnad

- Het blåning / varm svärtning kräver kontrollerade bad och mer säkerhetsinfrastruktur men ger konsekventa resultat i skala.

- Kall blåning är låg kostnad och flexibel men sämre i hållbarhet.

- Deponerade ytbehandlingar är dyrare men erbjuder överlägset skydd och en bredare palett av finish.

8. Miljö, säkerhets- och regleringsaspekter

- Varma alkaliska blånande bad och kalla kemiska blånande lösningar innehåller kaustik, oxiderande, eller nitritbaserad kemi.

De poserar inandning, hudbränna, och avfallsrisker; anläggningar måste tillhandahålla rökkontroll, rätt PPE, och avloppsvattenneutralisering/rening. - Fosfatbad är sura och skapar använt slam som måste hanteras.

- Galvanisering kan involvera farliga tungmetaller eller sexvärt krom i vissa system — strikta regler för kassering och arbetarskydd gäller.

- Svart nitrering involverar höga temperaturer och ammoniak eller andra reaktiva gaser; avgasbehandling krävs.

- Säkrare alternativ: förbättrad avfallshantering, vattenbaserade beläggningar, eller giftfria beläggningar (vissa PVD-system) minska miljöpåverkan men ofta till högre kapitalkostnader.

9. Kvalitetskontroll, testning och underhåll

Tester och QC-mått

- Saltspray (ASTM B117-stil): jämförande korrosionsbeständighet. Konverteringsbeläggningar är vanligtvis lägre om de inte är förseglade.

- Adhesion (krysslucka / tejpdrag): kontrollerar beläggningens vidhäftning (gäller mer för avsatta beläggningar).

- Tjockleksmätning: mikrometerbaserade eller virvelströmsmätare; omvandlingsbeläggningar är mycket tunna (nära detektionsgränsen för vissa mätare).

- Färg- och glansmått: spektrofotometri eller glansmätare för kosmetisk kontroll.

- Visuell inspektion och mikroskopi: kontrollera enhetlighet, mikrokondositet, och substratreaktion.

Underhåll

- Blånad / svartoxiddelar: periodisk oljning eller vaxning förlänger livslängden; avlägsna ytfukt och applicera lätt olja igen efter rengöring.

- Fosfatbehandlade delar: olja på nytt efter rengöring; fosfat är poröst och förlitar sig på oljeimpregnering.

- Avsatta beläggningar: reparera genom omplätering eller bättringsfärger; pulverlackering kräver slipning och ommålning för skador.

10. Vanliga missuppfattningar & Förtydliganden

"Svärtning och blåning är samma process"

Falsk. Svärtning bildar en tjockare (0.5–1,5 μm) svart Fe₃O₄-skikt för hållbarhet; blånande bildar en tunnare (0.1–0,5 μm) blåsvart lager för estetik.

"Blåning är bara för skjutvapen"

Falsk. Hot bluing används för verktyg och dekorativa delar; kall blåning är för restaurering – skjutvapen är bara en högprofilerad applikation.

"Svärtning är dyrare än att blåsa"

Delvis sant. Varmsvärtning kräver värmeutrustning (högre förhandskostnad) men lägre kostnad per del för hög volym.

Kallblåning har inga förskottskostnader men högre kostnad per del för upprepade strykningar.

"Oförseglad svärtning/blåning ger tillräckligt skydd"

Falsk. Oförseglade lager är porösa – tillhandahåll <24 timmars korrosionsbeständighet (ASTM B117). Tätning med olja/vax är obligatorisk för användning i verkligheten.

"Båda processerna fungerar på icke-järnmetaller"

Falsk. Svärtning och blånande fungerar bara på järnmetaller (stål, järn). Icke-järnmetaller (aluminium, koppar) kräver plätering eller anodisering.

11. Omfattande jämförelse: Blackening vs Blueing

Svärtning och blånande är båda mycket använda ytbehandlingar för järnmetaller, men de skiljer sig markant åt kemi, utseende, funktionella egenskaper, och industriella tillämpningar.

| Särdrag | Blåelse | Svärtning |

| Kemi / Mekanism | Kontrollerad oxidation av järn till bildning magnetit (Fe₃o₄) | Variera: kemisk omvandling (svartoxid, fosfat), termokemisk (nitrering), eller avsatta beläggningar (Pvd, elektroplåt) |

| Substrat | Kol eller legerat stål | Mestadels järnhaltigt; vissa processer tillämpliga på rostfritt stål eller icke-järnmetaller (via deponering) |

| Typ av beläggning | Konverteringsbeläggning | Konvertering eller avsatt beläggning |

| Utseende | Blå-svart, ibland lätt iriserande | Mörkgrå till svart; matt, halvblank, eller glansig beroende på process |

| Filmtjocklek | 0.5–2 µm (het blånande) | Tunn: <25 um (oxid/fosfat); Måttlig: 5–50 um (nitrering); Tjock: 5–100+ µm (PVD/galvanisering) |

| Dimensionell förändring | Obetydlig | Minimal för kemiska omvandlingar; måttlig till signifikant för avsatta beläggningar/nitrering |

| Korrosionsmotstånd | Låg ensam; förbättras med olje/vaxtätning | Måttlig till hög; beror på processen (fosfat + olja, nitrering, Pvd) |

| Slitbidrag | Minimal | Måttlig (oxid/fosfat) till hög (nitrering, Pvd) |

| Typiska applikationer | Skjutvapen, stål av kollektorkvalitet, estetiska delar | Industriell hårdvara, fästelement, bil-, flyg, verktyg, dekorativa delar |

| Underhåll | Kräver regelbunden olja eller vaxning | Variera: tunna omvandlingsbeläggningar behöver underhåll; avsatta beläggningar kräver minimalt underhåll |

| Kosta & Komplexitet | Måttlig (het blånande) för låg (kall blåning); bad och temperaturkontroll krävs | Lågkostnads- (oxid/fosfat) till hög kostnad (nitrering, Pvd); komplexitet beror på metod |

| Estetiskt värde | Hög; rik, djupt blåsvart finish uppskattad bland samlare | Måttlig; kan skräddarsys (matt, glansig, uniform svart) för industriella eller dekorativa ändamål |

12. Slutsats

Blåning och svärtning är kompletterande ytbehandlingsstrategier.

Blueing utmärker sig i estetik och precisionstillämpningar, medan svärtning ger mångsidiga lösningar för korrosion, bära, och industriell prestanda.

Typ av underlag, funktionskrav, visuella mål, produktionsskala, och underhållsförväntningar bör styra valet mellan dem.

Genom att förstå kemin, behandla, och tillämpningsskillnader, ingenjörer och designers kan göra informerade, hållbar, och kostnadseffektiva val för ett brett utbud av metallkomponenter.

Vanliga frågor

Är blånande detsamma som svartoxid?

Funktionellt är de lika (båda producerar järnoxidfilmer), men "blåning" syftar traditionellt på de historiska skjutvapenbehandlingarna (varm, rost, rök blånande) och har ofta en blåaktig nyans; "svart oxid" är en bredare industriell varm/kall-omvandlingskemi som ger en svart finish.

Kan man svärta rostfritt stål eller aluminium på samma sätt?

Inga. Traditionell blå-/svartoxid riktar sig mot järnhaltiga metaller.

Rostfritt och aluminium kräver speciell omvandlingskemi eller avsatta beläggningar (Pvd, anodisering för aluminium, eller svartoxidprocesser utvecklade speciellt för vissa rostfria kvaliteter).

Vilken finish ger det bästa korrosionsskyddet ur lådan?

Avsatta beläggningar (korrekt applicerad) och nitridbehandlingar ger i allmänhet överlägset korrosionsskydd.

Conversion blueing och black oxide kräver tätning för att ha rimlig korrosionsbeständighet.

Kommer blåfärgning att påverka delens dimensioner eller toleranser?

Blåning och svart oxid ger försumbar dimensionsförändring (submikron till några mikron) — lämplig för snäva toleransdelar.

Avsatta beläggningar kan kräva justering om tjockleken spelar roll.

Är kallblåning lika bra som varmblåning?

Kallblåning är bekvämt för touch-ups men ger en tunnare, mindre hållbar film än hot blueing; varmblåning ger en mer enhetlig, långvarig finish när den är ordentligt förseglad.