1. Introduksjon

Metallbøyning innebærer å deformere et metallarbeidsstykke ved å bruke kraft for å oppnå ønsket form, Tilbyr et pålitelig middel til å forme metallark, plater, og rør uten å fjerne noe materiale.

Denne prosessen er kritisk i bilindustrien, luftfart, konstruksjon, og metallfabrikasjonsindustrier.

Videre, Evolusjonen fra manuell bøyning til sofistikerte CNC-kontrollerte maskiner har revolusjonert feltet, slik at produsenter kan oppnå stramme toleranser og komplekse geometrier.

I denne artikkelen, Vi fordyper prinsippene, teknikker, og anvendelser av metallbøyning, Mens du adresserer utfordringene og innovasjonene som driver kontinuerlig forbedring i denne viktige prosessen.

2. Grunnleggende prinsipper for metallbøyning

Hva er metallbøyning?

Metallbøyning er prosessen med å deformere et metallarbeid med metall for å lage kurver, vinkler, eller andre komplekse former uten å kutte eller fjerne materiale.

Denne prosessen utnytter metallets duktilitet - dens evne til å deformere permanent under stress - mens det står for elastisk utvinning (eller springback) Når styrken er fjernet.

Materiell oppførsel under bøying

Å forstå hvordan materialer oppfører seg under bøying er avgjørende. Når kraft blir brukt, de ytre fibrene i metallopplevelsens spenning, Mens de indre fibrene gjennomgår komprimering.

For eksempel, Duktile materialer som aluminium og mildt stål viser betydelig elastisk utvinning, kjent som Springback, som må forventes under design.

I kontrast, materialer med lavere duktilitet, for eksempel visse høye styrke stål, krever presis kontroll for å unngå sprekker eller rynker.

Nøkkelbøyingsparametere

Flere parametere styrer bøyingsprosessen, inkludert:

- Bøy radius og vinkel: Disse bestemmer krumningen og bøyningsgraden.

- Nøytral akse: Den teoretiske linjen innenfor materialet som opplever ingen spenning eller komprimering.

- Strekk- og trykkkrefter: Balansen deres påvirker kvaliteten på svingen.

- K-faktor: Dette forholdet hjelper med å forutsi plasseringen av den nøytrale aksen, sikre nøyaktige beregninger for svingen.

3. Vanlige metallbøyingsteknikker

Metallbøyning omfatter en rekke teknikker designet for å danne metall til ønskede former mens den bevarer dens integritet.

Hver metode har sine unike fordeler og er valgt basert på faktorer som typen metall, Del geometri, produksjonsvolum, og krevde toleranser.

I denne delen, Vi utforsker de vanligste metallbøyningsteknikkene, gir et dyptgående blikk på hvordan hver metode fungerer, sammen med deres applikasjoner og begrensninger.

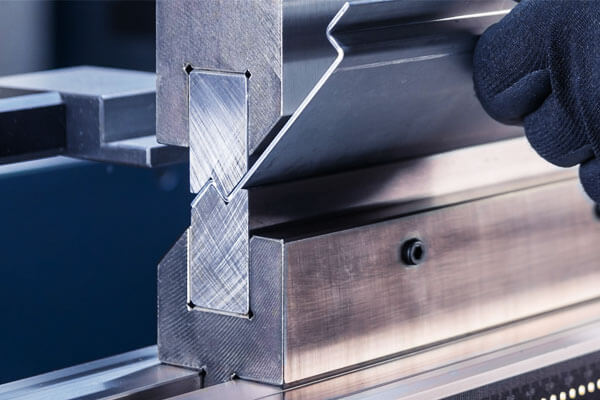

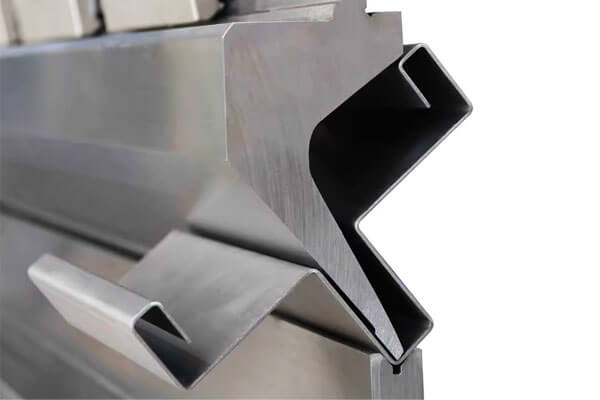

Trykk på bremsebøyning

PRESS BRAKE BENNING er en av de mest vedtatte teknikkene innen metallproduksjon.

I denne prosessen, Et metallark er plassert mellom en trøkk og en dyse, og en intens kraft blir brukt for å skape en sving. Denne metoden gir flere varianter:

- Luftbøyning:

I luftbøyning, stansen tvinger ikke helt materialet mot matrisen. Denne tilnærmingen gir mulighet for en rekke bøyevinkler ved å variere dybden på stansen. - Det er spesielt nyttig når det kreves fleksibilitet i bøyeprosessen. Imidlertid, Å kontrollere den nøyaktige bøyevinkelen kan være utfordrende på grunn av springback.

- Bunning:

Under bunnen, metallet blir tvunget til å kontakte matrisen fullt ut, noe som resulterer i mer konsistente og presise bøyer.

Denne metoden minimerer Springback, noe som gjør det ideelt for applikasjoner der stramme toleranser er kritiske. - Myntverk:

Coining innebærer å bruke ekstremt høye krefter for å deformere metallet permanent, skape veldig skarpe og nøyaktige bøyer.

Selv om denne teknikken resulterer i utmerket repeterbarhet og minimal springback, Det krever spesialisert verktøy og høyere energiinngang.

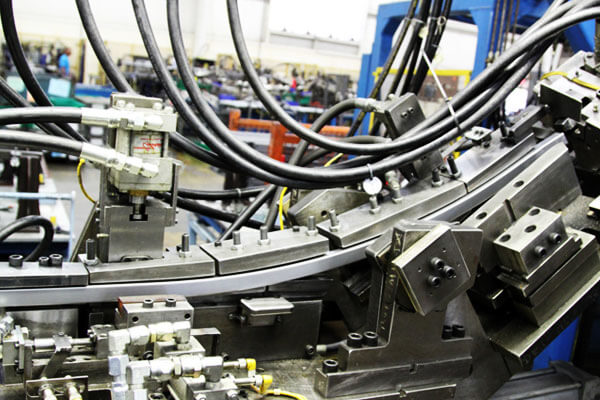

Rullebøyning

Rull Bending bruker en serie ruller for å gradvis kurve et metallarbeidsstykke til en sylindrisk eller konisk form.

Denne metoden er overveiende brukt til å lage rør, rør, og store metallstrukturer. Viktige hensyn i rullebøyning inkluderer:

- Rulljustering og konfigurasjon:

Å sikre at ruller er riktig justert er avgjørende for å oppnå ensartet krumning.

Både tre-roll- og firer-roll bøyemaskiner er tilgjengelige, Med hver konfigurasjon som tilbyr distinkte fordeler for kontrollerende kraftfordeling over metallet. - Tvinge distribusjon:

Selv distribusjon av bøyekraft forhindrer feil som vri eller ujevn krumning, Spesielt når du jobber med materialer med varierende tykkelse.

Rullebøyning er spesielt effektiv i høyvolumproduksjonsinnstillinger, Siden det kontinuerlig kan behandle lange lengder av metall med minimal menneskelig inngripen.

Data fra metallformingsindustrien viser at rullebøyning kan oppnå produksjonshastigheter opp til 25% Raskere enn tradisjonelle pressebremsemetoder for visse applikasjoner.

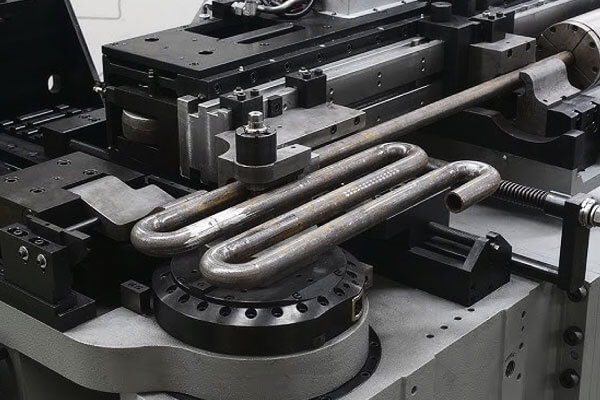

Roterende trekkbøyning

Rotary Draw Bending spesialiserer seg på bøyrør og rør, en prosess som krever både presisjon og omsorg for å unngå rynking eller flating av materialet.

Det viktigste trekk ved roterende trekkbøyning er bruken av en dorn, som settes inn i røret for å støtte det under bøying.

Denne støtten forhindrer at røret kollapser og opprettholder sin tverrsnittsform.

- Dornstøtte:

Doren er avgjørende for bøying av høy kvalitet, da det sikrer at rørets interiør forblir glatt og fritt for rynker. - Tegn bøyemekanisme:

Når røret er trukket rundt en bøyning dør, Kombinasjonen av eksterne og indre krefter resulterer i en enhetlig sving med minimal forvrengning.

Rotary Draw Bending brukes mye i bransjer som romfart og bilindustri, spesielt for eksosanlegg og strukturell slang.

Presisjonen som tilbys av denne metoden lar produsenter oppnå toleranser innen ± 0,5 mm, Selv for komplekse kurver.

Strekkbøying

Strekkbøyning innebærer både å strekke og bøye metallet samtidig for å oppnå en presis og kontrollert kurve mens jeg minimerer Springback.

Denne teknikken er spesielt effektiv for store komponenter der det er viktig å opprettholde dimensjons nøyaktighet.

- Dual Force Application:

Ved å bruke en strekkraft sammen med bøyekraften, Prosessen motvirker elastisk utvinning (Springback), Sikre at den endelige formen samsvarer tett med den tiltenkte designen. - Applikasjoner:

Strekkbøyning finner omfattende bruk i luftfarts- og byggebransjene, Der store strukturelle rammer og komponenter krever nøyaktige kurver og robuste mekaniske egenskaper.

Nyere nyvinninger innen strekkbøyning har ført til forbedret automatisering og prosesskontroll, redusere syklustider med omtrent 20% i produksjonsmiljøer med høyt volum.

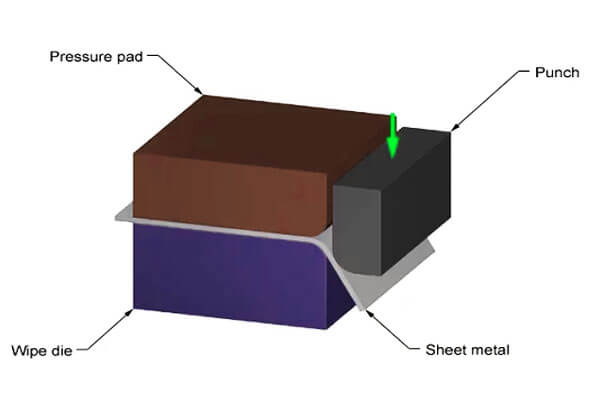

Tørk bøying

Tørkbøyning er en prosess der et metallark er bøyd over en fast die kant, Vanligvis brukt i masseproduksjon for sin høye repeterbarhet og enkel oppsett.

Prosessen innebærer å klemme metallarket og deretter bruke en kontrollert kraft som får metallet til å tørke over matrisen.

- Konsistens og repeterbarhet:

Tørkbøyning er kjent for sin evne til å produsere konsistente og ensartede bøyer, Gjør det ideelt for applikasjoner med høyt volum i bransjer som bilproduksjon av bilpanelet. - Effektivitet:

Denne metoden minimerer oppsetttid og gir mulighet for raske produksjonssykluser, Selv om det generelt er begrenset til enklere, mindre komplekse bøygeometrier.

Hot vs. Kald bøying

Temperaturen som metallbøyning utføres betydelig påvirker resultatet:

- Kald bøying:

Kald bøyning foregår ved romtemperatur og er ideell for duktile metaller som ikke krever ytterligere varme for å deformere.

Denne metoden bevarer materialets mekaniske egenskaper og brukes ofte til presisjonsdeler i elektronikk og bilapplikasjoner. - Varm bøying:

I varm bøying, metallet varmes opp før bøying. Denne prosessen reduserer den nødvendige kraften, minimerer risikoen for sprekker, og gir mulighet for bøyning av tykkere eller mindre duktile materialer.

Varm bøyning brukes ofte i konstruksjons- og tunge maskinersektorer. Oppvarmingstemperaturer kan variere, men varierer typisk fra 300 ° C til 500 ° C, Avhengig av materialet.Varm bøying

4. Utstyr brukt i metallbøyning

Moderne metallbøyning er avhengig av spesialisert utstyr som sikrer presisjon, effektivitet, og repeterbarhet i produksjonsprosessen.

Fremskritt innen teknologi har ført til utvikling av maskiner som kan håndtere komplekse geometrier og varierte materialegenskaper, Forbedre produktiviteten betydelig.

I denne delen, Vi utforsker nøkkelutstyret som brukes i metallbøyning, Detaljerer funksjonene deres, fordeler, og de teknologiske nyvinningene som driver bransjen fremover.

Trykk på bremser

Pressbremser er blant de mest brukte maskinene innen metallbøyning. De opererer ved å bruke en punch og en dyse for å bøye metallark i ønsket form.

- Typer pressebremser:

Moderne pressebremser kommer i flere varianter, inkludert hydraulikk, mekanisk, og CNC-kontrollerte modeller.

Hydrauliske pressebremser er kjent for sin kraft og fleksibilitet, Mens CNC-kontrollerte maskiner tilbyr eksepsjonell presisjon og repeterbarhet.

Mekaniske pressebremser, Selv om mindre avanserte, forbli populær for mindre produksjonsløp på grunn av deres kostnadseffektivitet. - Teknologiske fremskritt:

Nyere utvikling innen CNC -teknologi har forbedret nøyaktigheten av pressebremsene ved å redusere oppsetttider med opp til 40%.

Disse maskinene har også avanserte kontrollsystemer som justerer kraft og hastighet i sanntid, Sikre konsekvente bøyevinkler og minimere defekter som Springback.

Rullbøyemaskiner

Rullebøyemaskiner er designet for å kurve metallark, plater, eller rør ved hjelp av en serie ruller.

Disse maskinene er viktige for å produsere sylindriske eller koniske former i applikasjoner som rør og store strukturelle komponenter.

- Rullekonfigurasjoner:

Rullebøyemaskiner kommer vanligvis i tre-roll- eller fir-roll-konfigurasjoner.

Tre-roll maskiner er å foretrekke for standardapplikasjoner på grunn av deres enkelhet,

Mens fire-roll maskiner tilbyr forbedret fleksibilitet og bedre kontroll over bøyingsprosessen, Spesielt for tykkere materialer. - Effektivitet og gjennomstrømning:

Rullebøyning tillater kontinuerlig prosessering, som kan øke produksjonshastigheten opp til 25% Sammenlignet med tradisjonelle pressebremsemetoder for visse applikasjoner.

Evnen til å behandle lange lengder av metall med minimal manuell intervensjon gjør at rullen bøyer seg svært effektiv i produksjonsmiljøer med høyt volum.

Rør- og rørbender

Rør- og rørbøyemaskiner er spesielt designet for å danne kurver i rørformede materialer uten at det går ut over deres tverrsnittsintegritet.

Disse maskinene spiller en avgjørende rolle i bransjer som romfart, bil, og HVAC.

- CNC rørbender:

CNC-kontrollerte rørbenderne tilbyr høy presisjon og repeterbarhet. De bruker avansert programvare for å kontrollere bøyingsprosessen, Sikre at kurver oppfyller strenge dimensjonale toleranser.

Denne presisjonen er spesielt viktig i luftfartsindustrien, der selv mindre avvik kan påvirke ytelsen. - Manuell vs. Automatiserte systemer:

Mens manuelle rørbender fortsatt brukes til småskala eller reparasjonsarbeid, Automatiserte systemer har blitt normen i produksjon med høyt volum.

Automatiserte bøyere øker ikke bare produksjonshastigheten, men reduserer også utmattethet for operatøren og minimerer risikoen for menneskelig feil.

Spesialiserte bøyeverktøy

I tillegg til storskala maskiner, Spesialiserte bøyningsverktøy spiller en viktig rolle i å oppnå presise bøyer i spesifikke applikasjoner. Disse verktøyene inkluderer:

- Dør og slag:

Spesialdesignede dies og slag er avgjørende for å oppnå riktig bøyradius og vinkel.

De er ofte laget av høystyrke verktøystål for å tåle gjentatt bruk og opprettholde presisjon over tid. - Dorn:

Drenreler brukes i roterende trekkbøynings- og rørbøyningsprosesser for å støtte det indre av røret under bøyingsprosessen.

De hjelper til med å forhindre rynking og kollaps, Sikre at sluttproduktet opprettholder sin tiltenkte tverrsnittsform. - Klemme- og inventarsystemer:

For å sikre deler under bøying, Produsenter bruker avanserte klemmesystemer som holder metallet på plass, redusere risikoen for glidning og sikre jevn kraftfordeling.

Integrasjon med simulering og overvåkingsprogramvare

Moderne bøyingsutstyr inkorporerer i økende grad simuleringsprogramvare og overvåkningssystemer i sanntid.

Disse teknologiene gjør det mulig for produsentene å forutsi deformasjon, Juster prosessparametere på farten, og redusere feil.

For eksempel, Endelig elementanalyse (FEA) Programvare modeller bøyingsprosessen, slik at ingeniører kan optimalisere bøyesekvensen og minimere problemer som Springback.

Sensorer og tilbakemeldingssensorer og tilbakemeldingsløkker forbedrer kvalitetskontrollen ytterligere, Sikre at hver sving oppfyller presise spesifikasjoner.

5. Sammendrag av vanlige metallbøyematerialer

Stål:

Mye brukt for sin høye styrke og holdbarhet, Stål er ideell for strukturelle anvendelser i bil- og tunge maskiner.

Imidlertid, Styrken krever betydelig kraft under bøying, og Springback må administreres nøye.

Aluminium:

Verdsatt for sin lette og høye duktilitet, aluminium utmerker seg i luftfarts- og bilapplikasjoner.

Den enkle bøyningen gir glatte kurver, Selv om designere må redegjøre for Springback (opp til 10%) For å oppnå presise dimensjoner.

Kopper:

Kjent for utmerket elektrisk og termisk ledningsevne, kopper'S høye duktilitet gjør den egnet for elektriske komponenter og varmevekslere.

Det er mykhet, Imidlertid, krever presis kontroll for å forhindre deformasjon.

Titanium:

Titanium tilbyr et overlegen styrke-til-vekt-forhold og eksepsjonell korrosjonsmotstand, gjør det til et topp valg for luftfart og medisinske komponenter.

På grunn av den nedre duktiliteten, Spesialiserte varme bøyeteknikker er ofte nødvendige for å unngå sprekker.

Andre materialer

I tillegg til de primære metallene nevnt ovenfor, Andre materialer brukes av og til i metallbøyning:

- Rustfritt stål: Verdsatt for sin korrosjonsmotstand og estetisk appell, Rustfritt stål brukes ofte i arkitektoniske og forbrukerapplikasjoner.

Bøyningsatferden krever nøye oppmerksomhet for å minimere Springback og opprettholde dimensjons nøyaktighet. - Messing: Kombinere god duktilitet med et attraktivt utseende, messing brukes i dekorative og presisjonsapplikasjoner.

Imidlertid, Dens lavere styrke sammenlignet med stål nødvendiggjør nøye prosesskontroll for å unngå overbøyning. - Spesielle legeringer: Tilpassede legeringer, konstruert for spesifikke ytelsesegenskaper, Noen ganger er ansatt i høyteknologiske eller spesialiserte applikasjoner.

Disse materialene kan tilby unike fordeler som forbedret termisk stabilitet eller motstand mot ekstreme miljøer, men kan også utgjøre utfordringer med bøying på grunn av ikke-standardegenskaper.

6. Utfordringer innen metallbøyning og løsninger

Metallbøyning, men mye adoptert, presenterer flere utfordringer som kan påvirke kvaliteten og konsistensen til sluttproduktet.

Å takle disse utfordringene er avgjørende for å oppnå presise, varig, og kostnadseffektive resultater.

Under, Vi skisserer de viktigste utfordringene som møtes under metallbøyning sammen med effektive løsninger.

Springback -kontroll

Utfordring:

Springback oppstår når et bøyd metall delvis går tilbake til sin opprinnelige form etter at kraften er fjernet. Denne elastiske utvinningen kan føre til unøyaktigheter i de endelige dimensjonene.

Løsninger:

- Overbøyning: Med vilje overbøye materialet av 5-10% for å kompensere for forventet springback.

- Coining and Stress Relief: Bruk lokal sammenstigning eller varmebehandlinger etter bøying for å redusere restspenninger.

- Datasimulering: Bruk endelig elementanalyse (FEA) Programvare for å forutsi Springback og justere bøyingsparametere deretter.

Materiale som sprekker og rynker

Utfordring:

Overdreven bøyekraft eller en feil bøyningsradius kan forårsake materiale sprekker eller rynke, spesielt i sprø eller høy styrke metaller.

Løsninger:

- Optimalisert Bend Radii: Design med passende radier som respekterer materialets duktilitet.

- Gradvis bøying: Implementere trinnvise bøyingsprosesser for å fordele belastning jevnt og minimere risikoen for sprekker.

- Smøring: Bruk smøremidler av høy kvalitet for å redusere friksjonen og senke kraften som kreves for bøyning, dermed forhindrer rynking.

Opprettholde dimensjonal nøyaktighet

Utfordring:

Variasjoner i materielle egenskaper og uoverensstemmelser i bøyingsprosessen kan føre til avvik fra måldimensjoner, påvirker produktfunksjonaliteten.

Løsninger:

- Presisjonsverktøy og utstyr: Ansett CNC-kontrollerte maskiner og måleinstrumenter med høy presisjon for å overvåke og justere bøyingsparametere i sanntid.

- Prosesssimulering: Bruk avansert simuleringsprogramvare for å forutsi deformasjon og optimalisere bøyesekvensen før produksjonen.

- Kvalitetskontrollsystemer: Implementere strenge kvalitetskontroller for å identifisere og rette avvik under produksjonen.

Håndtere materiell heterogenitet

Utfordring:

Ulike metaller og til og med variasjoner i samme metall kan reagere uforutsigbart på bøyekrefter, som fører til inkonsekvente resultater som ujevn bøying eller lokaliserte feil.

Løsninger:

- Materiell testing: Gjennomføre grundig testing for å forstå oppførselen til den spesifikke legeringen under bøyespenninger.

- Skreddersydde prosessparametere: Tilpass bøyningsinnstillinger - for eksempel kraft, fart, og temperatur - basert på materialets egenskaper.

- Leverandørsamarbeid: Arbeid tett med materielle leverandører for å sikre jevn kvalitet og egenskaper som samsvarer med produksjonskravene.

7. Fordeler med Metal Bending

Metallbøyning gir flere overbevisende fordeler:

- Kostnadseffektivitet: Siden prosessen ikke fjerner materiale, det minimerer avfall og reduserer materialkostnadene.

- Høy effektivitet: Automatiserte bøyingsprosesser har redusert produksjonstidene betydelig, noe som gjør dem ideelle for produksjon med høyt volum.

- Presisjon: Moderne CNC -maskiner og simuleringsprogramvare muliggjør produksjon av komplekse former med tette toleranser.

- Materialbevaring: Bøying bevarer den iboende styrken og integriteten til det originale materialet, Gjør det perfekt for strukturelle applikasjoner.

- Allsidighet: Et bredt spekter av metaller kan bøyes, Catering til forskjellige industrielle behov.

8. Anvendelser av metallbøyning i forskjellige bransjer

Metallbøyning finner utbredt bruk på tvers av flere sektorer:

- Automotive: Brukt i chassis, eksosanlegg, og strukturelle komponenter for å forbedre ytelsen og redusere vekten.

- Luftfart: Kritisk for å danne flykroppsstrukturer, rør, og rammer, hvor presisjon og styrke er avgjørende.

- Konstruksjon og arkitektur: Bøyingsteknikker former metallrammer, broer, og dekorative fasader, bidrar til både form og funksjon.

- Tungt maskiner: Ansatt for strukturelle forsterkninger og hydrauliske komponenter for å øke holdbarheten.

- Elektronikk og forbruksvarer: Brukes til å lage metallhus, parentes, og kabinetter som krever både presisjon og visuell appell.

9. Sammenligning med andre metallformingsprosesser

Nedenfor er en sammenligningstabell som fremhever de viktigste forskjellene mellom metallbøyning og andre vanlige metallformingsprosesser, inkludert stempling, sveising, og maskinering.

Denne tabellen skisserer hver prosesss innvirkning på materiell integritet, produksjonseffektivitet, koste, sløseri, og typiske applikasjoner.

| Behandle | Materiell integritet | Produksjonseffektivitet | Kostnadseffektivitet & Sløseri | Viktige applikasjoner |

|---|---|---|---|---|

| Metallbøyning | Bevarer det originale materialet med minimal fjerning; opprettholder strukturell styrke og kontinuitet. | Høy effektivitet med automatiserte CNC -systemer; Ideell for kontinuerlige kurver og vinkler. | Lavt avfall; Kostnadseffektiv for produksjon med høyt volum. | Automotive chassis, Luftselskaper, Arkitektoniske rammer, tungt maskiner. |

| Stempling | Innebærer skjæring og forming; fjerner overflødig materiale, som kan svekke strukturell integritet hvis det ikke er optimalisert. | Veldig raske syklustider; Utmerket for intrikate former i store produksjonsløp. | Genererer mer avfall på grunn av materialfjerning; høye materialkostnader. | Høyt volumkomponenter som elektroniske hus, Bilpaneler, og apparater. |

Sveising |

Blir med separate metallstykker; kan skape svake punkter ved leddene; krever ofte ekstra etterbehandling. | Moderat hastighet; Kompleksiteten øker med flerledersamlinger og krav til kvalitetskontroll. | Høyere driftskostnader på grunn av arbeidskraft og etter-sveisbehandling; Potensial for materiell stress. | Konstruksjon, skipsbygging, Automotive Assembly, tungt maskiner. |

| Maskinering | Subtraktiv prosess som fjerner materiale, potensielt kompromitterende styrke og forårsake høye skrotfrekvenser. | Tregere prosess; høy presisjon, men krever ofte flere passeringer. | Høyt energiforbruk og betydelig materialavfall; høyere driftskostnader. | Presisjonskomponenter, Former, og deler som krever stramme toleranser, Spesielt innen luftfart og medisinsk utstyr. |

10. Fremtidige trender og innovasjoner innen metallbøyning

Fremtiden for metallbøyning ser lovende ut, drevet av pågående teknologiske fremskritt:

- Automasjon og CNC -kontroll: Forbedret automatisering reduserer menneskelig feil og forbedrer repeterbarheten.

Data indikerer at CNC -bøyemaskiner kan øke produksjonseffektiviteten med opp til 30% Sammenlignet med manuelle metoder. - Simuleringsprogramvare: Avanserte modelleringsverktøy forutsier deformasjon og optimaliser bøyingsparametere, redusere materialavfall og minimere feil.

- Smarte materialer: Forskning på fleksible metaller med forbedret bøybarhet lover å utvide mulighetene for metallbøyning i innovative applikasjoner.

- Miljøvennlige metoder: Produsenter tar i økende grad å ta i bruk energieffektive prosesser og avfallsreduksjonsstrategier.

Integrasjonen av grønne teknologier forventes å redusere karbonavtrykket til metallbøyningsoperasjoner betydelig.

11. Konklusjon

Metallbøyning er fortsatt en grunnleggende prosess i moderne produksjon, Tilbyr en blanding av effektivitet, presisjon, og kostnadseffektivitet.

Dens evne til å forme metall uten materialtap, kombinert med fremskritt innen automatisering og simulering, gjør det uunnværlig i bransjer som bil, luftfart, og konstruksjon.

Ettersom nye teknologier og bærekraftig praksis fortsetter å utvikle seg, Metallbøyning vil utvilsomt spille en kritisk rolle i å møte kravene til fremtidige produksjonsutfordringer.

Ved å omfavne disse innovasjonene, Produsenter kan optimalisere prosessene sine, Reduser avfall, og sikre produksjon av høy kvalitet mens du opprettholder en konkurransefortrinn i det globale markedet.

LangHe er det perfekte valget for dine produksjonsbehov hvis du trenger metallbøyningstjenester av høy kvalitet.

Pingback: How to Set Up Your CNC Roll Bender for Accurate Results? - CNCRB