Investeringsstøping skallfremstilling er ikke en enkelt aktivitet, men en sekvens av gjensidig avhengige underprosesser.

De vanligste skalldefektene (overflateflekker, Sand inkludering, lokal tynning eller pæling, blemmer, skallet flasser, "musehaler", åring, svulmende, etc.) spore tilbake til spesifikke prosessfeil – ofte subtile – ved rengjøring, oppslemming, dypping/stuccoring eller tørking.

Noen støpefeil skyldes først og fremst smelting/helling, men en veldig stor andel er forårsaket eller muliggjort av detaljer om skallfremstilling og miljøkontroll.

Kontroll av disse detaljene reduserer skrot, stabiliserer utbytte og forkorter feilsøkingssykluser.

Ved gjennomgang av mangler, grupper dem etter hvordan de presenterer seg og deretter etter sannsynlig opprinnelse:

- Ujevnheter i overflaten: knuter, "metallbønner" (avtrykk av metallperler), "agurklignende" pigger, åring (strømningslinjer).

Typiske årsaker: ujevn ansiktslag, dårlig slurryspredning, utilstrekkelig kontroll av stukkaturstørrelse, forurensning eller overflaterester. - Lekkasje / utvasking / skallreaksjon: ståldråpelekkasje, utvaskingssoner.

Typiske årsaker: inkompatibel ansiktsfrakk (kjemi/forurensning), overoppheting av slurry / uoverensstemmelse mellom temperaturer, feil slurryblanding. - Mekaniske defekter: blinker (overflødige sporer), Burrs, kantflising.

Typiske årsaker: dårlig stukkaturbinding, inkonsekvent tørking som fører til svake skalllag, feil vending/håndtering. - Dimensjonale/strukturelle svikt: svulmende, skalldelaminering, skall kollaps, "musehale"-funksjoner (tynne bakkanter).

Typiske årsaker: ujevn tørking, innestengt luft, underfylte lag, dårlige overgangslag. - Inneslutninger & oppfanging av sand: lokaliserte sandlommer, "klumpede" sandpartikler.

Typiske årsaker: forurenset sandbøtte, utilstrekkelig sikting, agglomerering i slurry. - Porøsitet, svinnrelaterte synlige defekter: ofte senere knyttet til smelting, men aktivert av skalldefekter som blokkerte ventiler eller ikke-permeable lag.

Noen defekter er nesten alltid et kombinert resultat av skallfremstilling + smelting; andre er hovedsakelig materielle problemer (ildfast kvalitet) heller enn prosedyre. Målet er å fjerne de prosedyremessige bidragsyterne først.

2. Rengjøringsstadiet for voksmontering

Rensetrinnet for voksmonteringen legger grunnlaget for jevn beleggvedheft og defektfri skalldannelse, med overflateforurensning og temperaturinkonsistens som de primære feilpunktene.

- Krav til grundig rengjøring: Voksmonteringer må rengjøres fullstendig for å eliminere gjenværende muggslippmidler på overflaten, som er den viktigste årsaken til dårlig beleggfukting og vedheft.

Ufullstendig rengjøring resulterer i lokale diskontinuiteter i belegget, fører til defekter som metallknuter og sandinneslutninger i etterfølgende støping. - Vedlikehold av rengjøringsløsning: Rengjøringsløsninger må regelmessig filtreres og skiftes ut.

Langvarig bruk forringer rengjøringseffekten, da akkumulerte forurensninger og oppløste voksrester reduserer løsningens evne til å fjerne urenheter på overflaten. - Temperaturutjevning: Temperaturen på voksenheten må være i samsvar med temperaturen på skallfremstillingsbutikken.

Hvis det er et avvik (F.eks., voks lagret i et annet miljø), Sammenstillingen bør akklimatiseres i skallfremstillingsområdet i flere timer før behandling for å forhindre termisk stress og ujevnhet i belegget. - Etterrens skylling og tørking: Rengjorte voksenheter bør skylles grundig med rent vann for å fjerne rester av rengjøringsmidler, deretter lufttørket eller fønet helt før du fortsetter til belegningsstadiet.

Resterende fuktighet eller rengjøringskjemikalier på voksoverflaten forårsaker beleggsfeil som bobler og dårlig vedheft.

3. Forberedelsesstadiet for ansiktslakk

Ansiktsfrakken (overflatelag) er det mest kritiske laget av investeringsstøpeskallet, direkte bestemme overflatefinishen til den endelige støpingen.

Strenge formulerings- og blandingsprosedyrer er avgjørende for å sikre jevnhet og overflatekvalitet.

- Nøyaktig veiing og pulver-til-væske-forhold: Alle råvarer må veies nøyaktig for å etablere et klart pulver-til-væske-forhold for slurryen.

Dette forholdet er den grunnleggende parameteren som styrer slurryens viskositet, tetthet, og beleggytelse; vilkårlig forberedelse uten måling fører til inkonsekvent beleggkvalitet. - Kolloidal silika temperaturkonsistens: Temperaturen på kolloidalt silisium som brukes til oppslemning må samsvare med omgivelsestemperaturen i skallfremstillingsverkstedet for å unngå termisk-induserte viskositetssvingninger og beleggsfeil.

- Sekvensiell og kontrollert materialtilsetning: Forberedelsesprosessen følger en fast sekvens: tilsett først kolloidalt silika, tilsett deretter fortynnet fuktemiddel og bland jevnt,

etterfulgt av gradvis tilsetning av zirkonmel (med pulveragglomerater manuelt brutt for å forhindre udspredte klumper), og til slutt tilsett skumdemper.

Fuktingsmidler og skumdempere må veies nøyaktig – overdreven tilsetning forårsaker overflatedefekter som hull og dårlig vedheft, mens utilstrekkelig tilsetning ikke oppnår de ønskede fukt- og skumdempende effekter. - Tilstrekkelig blandingsvarighet: Tilstrekkelig blandetid (typisk 60–120 minutter for oppslemming av ansiktsfrakk) er obligatorisk for å sikre jevn spredning av ildfaste partikler, konsistent beleggtykkelse, og fullstendig fukting av voksoverflaten.

Utilstrekkelig blanding resulterer i ujevn partikkelfordeling, lokalisert beleggfortynning, og dårlig belegg vedheft. - Fuktmiddeltilsetning for overgangs-/backup-lag: Overgangs- og reservelagsslam kan på passende måte suppleres med fuktemidler for å forbedre bindingen mellom lag og forbedre den generelle strukturelle integriteten til skallet.

- Verifisering av råstoffkvalitet: Kvaliteten på zirkonmel, fuktemidler, og skumdempere må inspiseres strengt.

Substandard råvarer (F.eks., urent zirkonmel, nedbrutt tilsetningsstoffer) er grunnårsaken til mange overflatedefekter og kan ikke avhjelpes med operasjonelle justeringer alene.

4. Slurry Quality Control Stage

Slammekvalitet er en dynamisk parameter som krever kontinuerlig overvåking og vedlikehold for å sikre stabil ytelse gjennom hele produksjonssyklusen.

- Omfattende parameterovervåking og dataarkivering: I tillegg til viskositetsmåling, pH-verdi, slurry tetthet, og faktisk beleggtykkelse må måles regelmessig.

Etablering av et digitalt dataarkiv muliggjør sanntidssporing av endringer i slurrykvalitet og muliggjør proaktiv defektforebygging. - Daglig vannpåfylling og sterilisering: Rent vann må tilsettes daglig for å kompensere for fukttap,

og et egnet bakteriedrepende middel må inkorporeres for å forhindre bakterievekst, som bryter ned kolloidalt silika og forårsaker slurryforringelse. - Regelmessig filtrering og rengjøring: Før daglig bruk, slurryoverflaten må filtreres for å fjerne flytende rusk.

Slammetønner bør rengjøres grundig månedlig for å eliminere akkumulert sediment og herdede slurryrester.

Oppslemming av reservelag krever ekstra oppmerksomhet for å fjerne fangede ildfaste sandpartikler som kompromitterer beleggets ensartethet.

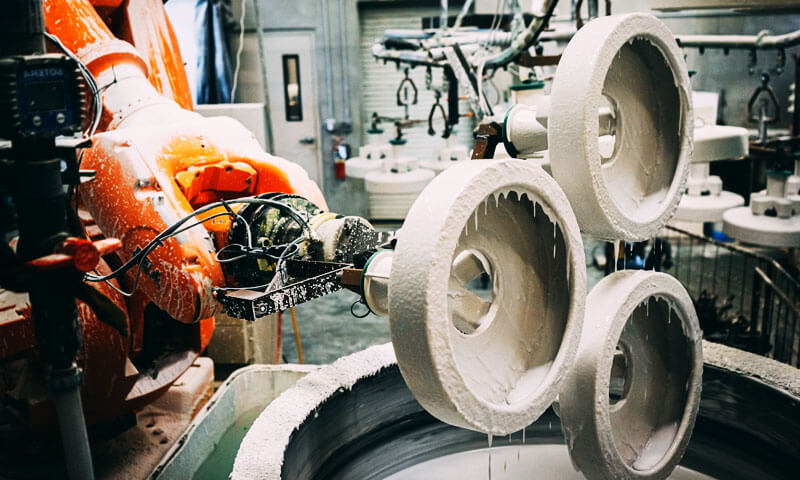

5. Slurry Coating og Sand Sprinkling Stage

Dette stadiet involverer fysisk påføring av slurryen og det ildfaste tilslaget, med operasjonsteknikker som direkte påvirker beleggets ensartethet, sand vedheft, og dannelsen av strukturelle defekter.

- Kontrollert slurrydypping og drenering: Voksenheter må dyppes i slurryen i en kontrollert vinkel og lav hastighet for å sikre fullstendig fukting.

Under slurry drenering, langvarig ensrettet drypp må unngås; i stedet, jevn slurry-retur er nødvendig for å forhindre lokalisert beleggfortynning eller overdreven stabling. - Detaljert behandling for kritiske funksjoner: Tekst, riller, og andre presisjonsfunksjoner må behandles manuelt med en luftpistol eller børste for å sikre fullstendig beleggdekning.

Et sekundært ansiktsstrøk anbefales for kritiske komponenter for å forbedre overflatefinishen og defektmotstanden. - Rengjøring av sandbeholder før operasjon: Sandbeholdere må rengjøres grundig før bruk for å fjerne metallknuter, agglomererte sandpartikler, og herdede slurryrester, som forårsaker sandinneslutninger og beleggsdiskontinuiteter.

- Forebygging av defekter i små funksjoner: Små hull og smale spor skal være fri for slamstabling, sandbro, utvendig blokkering med innvendig uthuling, og andre defekter.

Disse problemene er primære årsaker til støpefeil som utilstrekkelig fylling og innestengt gass. - Unngå misforståelse av beleggtykkelse: Beleggtykkelse er ikke en direkte sammenheng med skallstyrke - for mye belegg fører til forlengede tørketider, sprekker, og svulmende, mens optimal tykkelse balanserer strukturell integritet og tørkeuniformitet.

- Håndtering av kolloid silika før fukting: Forfukting av kolloidalt silika må oppfylle samme kvalitets- og temperaturkrav som silika for oppslemning.

Regelmessig vannpåfylling og rensing av bunnsediment er avgjørende for å forhindre forringelse og sikre konsistent pre-futing ytelse. - Lokal defektinspeksjon under drift: Kontinuerlig inspeksjon for luftinnfanging (forårsaker beleggfrie områder), ufullstendig sandvedheft,

og lokaliserte defekter er obligatoriske under drift. Umiddelbar utbedring er nødvendig for eventuelle oppdagede uregelmessigheter. - Ildfast Aggregate Kvalitetskontroll: Kvaliteten på ildfaste tilslag (F.eks., mullitt, zirkon sand) må verifiseres, inkludert partikkelstørrelsesfordeling, støvinnhold, og fravær av fremmede urenheter.

Ikke-konforme tilslag forårsaker sandinneslutninger, åring, og strukturell svikt. - Overvåking av utstyrets tilstand: Driftsstatusen til slurryblandere og sandbeholdere må kontrolleres regelmessig – ujevn blanding, utilstrekkelig sandblåsetrykk, eller blokkering av utstyr fører direkte til belegg- og slipefeil.

- Overvåking av slurrytemperatur: Slammetemperaturen må overvåkes kontinuerlig; et betydelig avvik fra romtemperatur indikerer utstyrssvikt eller råvareproblemer som krever umiddelbar undersøkelse.

6. Tørkestadiet

Tørking er det mest komplekse og kritiske stadiet av skallfremstilling, da det involverer de synergistiske effektene av temperatur, fuktighet, og lufthastighet, og er den primære kilden til strukturelle defekter som sprekker, svulmende, og delaminering.

- Stabil omgivelsestemperaturkontroll: Den totale temperaturen i tørkekammeret må være konsistent, med minimale svingninger (typisk ±1°C for ansiktsfrakker) for å unngå termisk stress-indusert sprekkdannelse og ujevn tørking.

- Optimalisering av tørkekammer for ansiktslag: Tørkekamrene for ansiktsfrakken bør ha passende størrelse (ikke overdrevent stor) for å lette nøyaktig fuktighetskontroll,

som må koordineres med den faktiske produksjonssyklustiden for å sikre fullstendig og jevn tørking. - Luftstrømsstyring i tørkekamre for reservelag: Luftstrøm er den kritiske faktoren ved tørking av reservelaget.

Hvis produksjonsbelastningen overstiger kapasiteten til tørkeutstyret, både temperatur- og fuktighetskontroll blir ineffektiv, fører til ufullstendig tørking og strukturelle defekter. - Synergistisk kontroll av tørkeparametre: Tørking er det kombinerte resultatet av temperatur, fuktighet, og lufthastighet - spesielt for ansikts- og overgangslag, hvor defekter som sprekker og utbuling hovedsakelig forekommer.

Ensartet tørking av alle komponenter og funksjoner er obligatorisk for å forhindre strukturell feil. - Regelmessig vedlikehold av utstyr: Tørkekammerutstyr, inkludert klimaanlegg og enheter for konstant temperatur/fuktighet, må rengjøres og vedlikeholdes regelmessig for å sikre optimal ytelse og stabil miljøkontroll.

7. Konklusjon

Denne artikkelen konsoliderer alle kritiske operasjonelle detaljer, kvalitetskontrollpunkter, og defektforebyggende tiltak for investeringsstøping av skallfremstilling, dekker hele prosessen fra rengjøring av voksmontering til slutttørking.

Skallfremstillingsprosessen er et svært integrert system hvor hver operasjonsdetalj, miljøparameter, og råmaterialeegenskapene påvirker skallkvaliteten og den endelige støpeytelsen direkte.

Defektene som er analysert i tidligere artikler – fra metallknuter og agurkpigger til åredannelse og utbuling – kan alle spores til manglende overholdelse av disse konsoliderte retningslinjene,

understreker at shell-fremgangsmåte er avhengig av streng prosesskontroll i stedet for isolerte operasjonelle justeringer.

Dette sammendraget avslutter vår dyptgående diskusjon om investering av støping av skall.

På grunn av begrensningene i forfatterens nåværende kunnskap, visse avanserte emner (F.eks., detaljert ytelseskarakterisering av ildfaste materialer for skallfremstilling, dyptgående materialvitenskapelige prinsipper) forbli uutforsket,

og produksjonsprosessene og ytelsesparametrene til ildfaste materialer er ikke utdypet i detalj.

Forfatteren planlegger å gjennomføre ytterligere systematiske studier av produksjon av ildfast materiale, utstyrets ytelse, og materielle egenskaper, og vil dele denne avanserte innsikten i fremtidige artikler.

Lesere er velkomne til å foreslå emner for diskusjon eller kontakte forfatteren via WeChat for dyptgående tematiske utvekslinger om investerings-casting-prosesser.

Når vi går over til neste fase av vår tekniske serie – med fokus på smelteprosessen – vil vi fortsette å utforske de grunnleggende prinsippene og praktiske retningslinjene som styrer høykvalitets investeringsstøpeproduksjon.