1. Introduksjon

I dagens avanserte produksjonslandskap, Etsing står som en avgjørende prosess for å skape intrikate mikrostrukturer og mønstre på underlag.

Denne prosessen er uunnværlig i halvlederproduksjon, Mikroelektromekaniske systemer (MEMS), elektronikk, og forskjellige industrier med høy presisjon.

To primære etsemetoder dominerer feltet: tørr etsing og våt etsing.

Hver metode gir unike fordeler og avveininger, påvirker faktorer som presisjon, koste, og miljøpåvirkning.

Denne artikkelen gir en omfattende analyse av begge etseteknikker, Undersøker deres underliggende prosesser, fordeler, utfordringer, og praktiske applikasjoner.

Ved å forstå disse forskjellene, Ingeniører og produsenter kan velge den optimale etsemetoden for å oppnå overlegen produktkvalitet og prosesseffektivitet.

2. Oversikt over etsemetoder

Tørr etsing

Tørr etsing benytter reaktive ioner med høy energi for å fjerne materiale fra et underlags overflate.

Denne metoden bruker vanligvis en radiofrekvens (Rf) felt for å konvertere reaktive gasser til plasma, en prosess som ofte er kjent som plasma -etsing.

De resulterende ionene bombarderer underlaget, muliggjør presis fjerning av materialer.

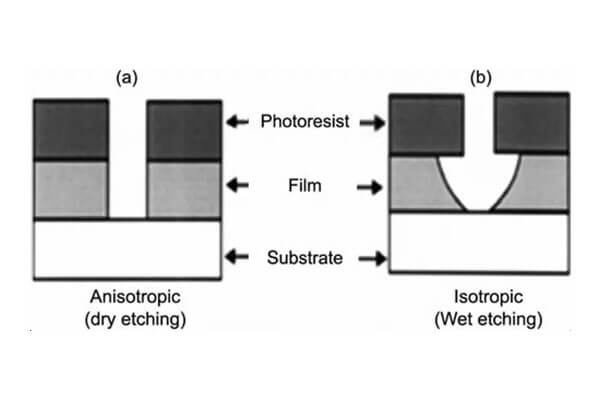

Spesielt, Tørr etsing gir mulighet for både isotropiske og anisotropiske profiler, Tilbyr eksepsjonell kontroll over etsedybde og sideveggsdannelse.

For eksempel, Reaktiv ioneting (Rie) kombinerer fysiske sputtering og kjemiske reaksjoner for å oppnå fint, Høytaspekt-forholdsstrukturer.

I tillegg, Dyp reaktiv ionetsing (TRE) spesialiserer seg på å lage dype funksjoner som er viktige for MEMS -applikasjoner.

Disse teknikkene har blitt uunnværlige for å produsere svært detaljerte mikrostrukturer som kreves i moderne integrerte kretsløp.

Våt etsing

Våt etsing, I kontrast, bruker flytende kjemiske løsninger for å oppløse materiale fra underlaget.

Vanlige etsemidler, for eksempel hydrofluorsyre (Hf) og saltsyre (HCl), Fjern selektivt ubeskyttede regioner av materialet mens en beskyttende maske beskytter områder som må forbli intakt.

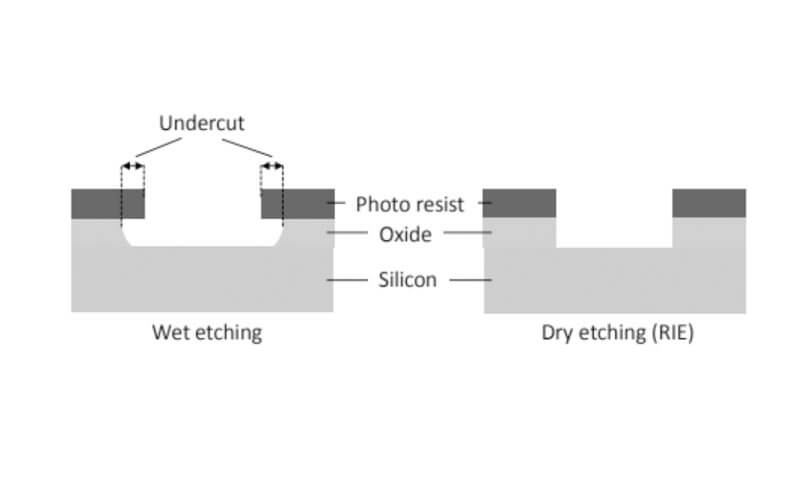

Denne prosessen er iboende isotropisk, som betyr at det etses materiale jevnt i alle retninger.

Imidlertid, Produsenter har utviklet avanserte teknikker for å kontrollere etsehastigheten og oppnå mer retningsbestemt etsing under visse forhold.

Den våte etsningsprosessen innebærer generelt fordyping av underlaget i et kjemisk bad eller sprøyting av etsemiddel på et spinnesubstrat,

Sikre at materialfjerningen forblir konsistent over overflaten.

Denne metoden er svært kostnadseffektiv og enkel å sette opp, gjør det til et foretrukket valg for applikasjoner der ultra-fin presisjon ikke er kritisk.

3. Sentrale forskjeller mellom tørr etsing og våt etsing

Tørr etsing: Presisjon gjennom plasmateknologi

Tørr etsing fungerer i et kontrollert vakuummiljø der reaktive gasser blir omdannet til plasma ved bruk av radiofrekvens (Rf) energi.

Dette høye energi-plasmaet er rettet mot underlaget, etsing av materiale gjennom en kombinasjon av fysiske sputtering og kjemiske reaksjoner.

- Prosessmedium: Tørr etsing bruker ioniserte gasser, muliggjør presis kontroll over etsningsretningen.

- Etchprofil: Det tilbyr både isotropisk og anisotropisk etsing; Imidlertid, Det feires mest for sine anisotropiske evner,

som gir vertikale sidevegger og fint, Høytaspekt-forholdsstrukturer. - Presisjon og kontroll: Avanserte teknikker som reaktiv ion -etsing (Rie) og dyp reaktiv ion -etsing (TRE) Tillat utmerket oppløsning og minuttfunksjonsdefinisjon.

- Miljøpåvirkning: Denne metoden produserer vanligvis mindre kjemisk avfall og bruker færre farlige materialer, Selv om det krever høyt energiforbruk og spesialisert utstyr.

Våt etsing: Enkelhet og kostnadseffektivitet

Våt etsing innebærer nedsenking eller sprøyting av et underlag med en flytende kjemisk etsemiddel, for eksempel hydrofluorsyre eller saltsyre, å selektivt fjerne materiale.

Beskyttelsesmasker brukes på å bevare regioner som skal forbli intakte.

- Prosessmedium: Våt etsing er avhengig av flytende løsninger, gjør det enklere og generelt rimeligere å sette opp enn tørr etsing.

- Etchprofil: Det er iboende isotropisk, Noe som betyr at det fjerner materiale jevnt i alle retninger.

Selv om dette kan føre til underbekjempelse, Avanserte teknikker har forbedret retningskontrollen i spesifikke tilfeller. - Kostnadseffektivitet: Prosessen er kostnadseffektiv og godt egnet for storstilt produksjon, spesielt i applikasjoner der ultrahøy presisjon ikke er kritisk.

- Miljøpåvirkning: Våt etsing bruker vanligvis flere kjemikalier og produserer mer avfall, Krever nøye avfallsbehandling og resirkuleringsprotokoller.

Sammenlignende analyse: Sentrale forskjeller

| Parameter | Tørr etsing | Våt etsing |

|---|---|---|

| Etsemedium | Bruker ioniserte gasser (plasma) i et kontrollert vakuummiljø | Bruker flytende kjemiske løsninger (F.eks., Syrer som HF eller HCl) |

| Etchprofil | Tilbyr høy anisotropi, tillater presis, vertikale sidevegger; kan også være isotropisk basert på innstillinger | Iboende isotropisk, noe som resulterer i ensartet materialfjerning i alle retninger, som kan forårsake underbekjempelse |

| Presisjon & Oppløsning | Oppnår overlegne presisjons- og høyoppløsningsfunksjoner, gjør det ideelt for mikrofabrikasjon og MEMS | Gir mindre retningskontroll; bedre egnet for applikasjoner der ultra-fin presisjon ikke er kritisk |

| Utstyr & Koste | Krever sofistikert, Høyprisutstyr og et tett kontrollert miljø | Bruker enklere, rimeligere utstyr; Lavere kapitalkostnader gjør det mer tilgjengelig for storstilt produksjon |

| Prosesskontroll | Tilbyr avansert kontroll over etsehastighet og profil gjennom teknikker som reaktiv ion -etsing (Rie) og Drie | Er avhengig av kjemiske reaksjonsparametere; Enklere oppsett, men kan trenge flere trinn for å forbedre ensartetheten |

| Miljøpåvirkning | Produserer minimalt kjemisk avfall, men bruker mer energi på grunn av vakuum- og plasmaperering | Innebærer større mengder kjemikalier og avfall, nødvendiggjør robust avfallsbehandling og resirkuleringsprosesser |

| Typiske applikasjoner | Essensielt for halvlederproduksjon, MEMS, og mikrostrukturering med høy oppløsning | Ofte brukt i PCB -produksjon, bulk etsing, og applikasjoner der ensartet fjerning av materialer er tilstrekkelig |

4. Fordeler og ulemper

Å forstå fordelene og ulempene med forskjellige etsemetoder er avgjørende for å velge riktig prosess for spesifikke applikasjoner. Under, Vi utforsker de viktigste fordelene og ulempene med tørr etsing og våt etsing, fremheve hvordan hver metode påvirker presisjon, koste, og miljøfaktorer.

4.1. Fordeler

Tørr etsing

- Høy presisjon og kontroll:

Tørr etsing tilbyr utmerket anisotropisk kontroll, Tillater vertikale sidevegger og intrikate, funksjoner med høy oppløsning.

Dette gjør det uunnværlig i halvlederproduksjon og MEMS -produksjon. - Overlegen oppløsning:

Bruken av plasma og ionestråler letter opprettelsen av fine detaljer med minimal lateral etsing, sikre at til og med mikroskala mønstre er nøyaktig definert. - Prosess allsidighet:

Tørre etseteknikker kan tilpasses for flerlagsstrukturer, Aktivering av selektiv materialfjerning og bevaring av underliggende lag. Dette er avgjørende for komplekse integrerte kretsløp. - Lavere kjemisk avfall:

Ved å bruke reaktive gasser i et kontrollert miljø, Tørr etsing genererer mindre farlig avfall sammenlignet med metoder som bruker store volumer av kjemiske løsninger.

Våt etsing

- Enkelhet og kostnadseffektivitet:

Våt etsing bruker enkle prosesser og enklere utstyr, gjør det til et mer økonomisk valg, Spesielt for storstilt produksjon. - Enkel oppsett:

Prosessen innebærer fordyping eller sprøyting av underlaget med kjemiske etsemidler, Noe som reduserer kompleksiteten i oppsett og senker driftskostnadene. - Ensartet materialfjerning:

Våt etsing fjerner vanligvis materiale jevnt over underlaget, Noe som er gunstig for fjerning av bulkmateriell og applikasjoner der presisjon er mindre kritisk. - Bred materialkompatibilitet:

Våt etsing er allsidig, effektivt behandling av et bredt spekter av materialer. Dette gjør det egnet for applikasjoner der underlaget er følsomt for høyenergiprosesser.

4.2. Ulemper

Tørr etsing

- Høyt utstyr og driftskostnader:

Tørr etsing krever sofistikert maskineri, for eksempel RF -plasmageneratorer og vakuumsystemer, noe som øker både kapital- og driftsutgifter. - Kompleks prosesskontroll:

Behovet for presis kontroll over reaktiv gasstrømning, ionenergi, og etsetid krever spesialisert kompetanse. Mangelfull kontroll kan føre til substratskader. - Potensiell underlagsskade:

Høyenergi-ion-bombardementet som ligger i tørr etsing kan forårsake fysisk skade på sensitive underlag

Hvis ikke riktig administrert, potensielt påvirke ytelsen til sluttproduktet.

Våt etsing

- Mangel på retningsbestemt kontroll:

Våt etsing er iboende isotropisk, Noe som betyr at det fjerner materiale jevnt i alle retninger. Dette kan føre til underbeskyttende og upresise funksjonsdefinisjon, Gjør det mindre egnet for høyoppløselige applikasjoner. - Tregere etsningshastigheter:

I mange tilfeller, Våt etseprosesser tar lengre tid å oppnå ønsket materialfjerning sammenlignet med det raske ion -bombardementet i tørr etsing. - Miljø- og sikkerhetsproblemer:

Våt etsing bruker aggressive kjemikalier som krever nøye håndtering og avhending.

Behovet for robuste avfallshåndteringssystemer kan øke miljøpåvirkningen og operasjonell kompleksitet. - Etterbehandlingskrav:

Ofte, Våt etsing krever ekstra rengjøring og overflatebehandling for å fjerne rester og sikre ønsket overflatekvalitet, potensielt øke produksjonstiden og kostnadene.

5. Søknader i forskjellige bransjer

Halvlederproduksjon

I halvlederproduksjon, Tørr etsing dominerer på grunn av dens evne til å skape ekstremt fint, Funksjoner med høy aspekt på silisiumskiver.

Teknikker som Rie og Drie muliggjør produksjon av intrikate kretsmønstre som er kritiske for moderne mikroelektronikk.

Våt etsing spiller også en rolle i fjerning og rengjøringsprosesser for bulkmateriale.

Trykt kretskort (PCB) Produksjon

Våt etsing finner utbredt applikasjon i PCB -fabrikasjon, der den fjerner kobberlag effektivt fra underlag.

Dets enkelhet og kostnadseffektivitet gjør det til en foretrukket metode for storskala PCB-produksjon, Selv om presisjonskrav noen ganger krever ytterligere behandlingstrinn.

Optiske og presisjonsinstrumenter

Optiske komponenter og presisjonsinstrumenter med høy oppløsning drar nytte av tørr etses overlegne retningskontroll, som muliggjør oppretting av intrikate mønstre med minimal funksjonsforvrengning.

Disse applikasjonene krever krevende toleranser som bare tørr etsing konsekvent kan gi.

MEMS og mikrofabrikasjon

Dyp reaktiv ionetsing (TRE), en form for tørr etsing, er uunnværlig i fremstillingen av MEMS -enheter.

Evnen til å produsere dypt, Smale skyttergraver med presis kontroll gjør det kritisk for utvikling av mikroskala sensorer og aktuatorer.

6. Faktorer å vurdere når du velger en etsemetode

Å velge den mest passende etsemetoden for en spesifikk applikasjon innebærer å evaluere flere kritiske faktorer.

Det riktige valget kan påvirke kvaliteten betydelig, koste, og effektiviteten til produksjonsprosessen. Nedenfor er viktige hensyn for å veilede denne avgjørelsen:

Materialegenskaper

- Type materiale: Forskjellige materialer (F.eks., metaller, halvledere, keramikk) svare annerledes på forskjellige etsemetoder.

For eksempel, Våt etsing er ofte egnet for silisium, men er kanskje ikke ideelt for vanskeligere eller mer motstandsdyktige materialer. - Materialtykkelse: Tykkere materialer kan kreve mer aggressive etseteknikker, Mens tynnere materialer kan deformere under tøffe forhold.

Krav til presisjon og oppløsning

- Funksjonsstørrelse: Krav med høy oppløsning Krav Metoder som er i stand til å produsere fine detaljer, for eksempel plasma -etsing eller reaktiv ion -etsing (Rie).

- Aspektforhold: Dype strukturer med høye aspektforhold kan nødvendiggjøre dyp reaktiv ion -etsing (TRE) for presise og vertikale sidevegger.

Kostnadshensyn

- Opprinnelige installasjonskostnader: Noen avanserte etseteknikker, Som Drie, involvere betydelige innledende investeringer i utstyr og fasiliteter.

- Driftskostnader: Kontinuerlige kostnader relatert til kjemisk bruk, Avfallshåndtering, og vedlikehold bør vurderes.

Våt etsing har vanligvis lavere driftskostnader sammenlignet med tørre etsemetoder.

Miljøpåvirkning

- Kjemisk bruk: Våt etsing bruker store mengder kjemikalier som krever nøye håndtering og avhending.

Tørre etsemetoder produserer generelt mindre farlig avfall, men bruker mer energi. - Bærekraftspraksis: I økende grad, Produsenter ser etter miljøvennlige alternativer, inkludert gjenvinningssystemer for etsider eller ta i bruk grønne kjemiprinsipper.

Produksjonsvolum og hastighet

- Batch vs.. Kontinuerlig prosessering: Batchbehandlingsdrakter mindre produksjonskjøringer, Mens kontinuerlige prosesser er bedre for produksjon med høyt volum.

- Etsningshastighet: Raskere etsningshastigheter reduserer produksjonstiden, men må balansere mot å oppnå ønsket kvalitet og oppløsning.

Overflatefinish og kvalitet

- Overflateuhet: Ulike etsemetoder resulterer i varierende overflatebehandling.

For eksempel, Isotropisk våt etsing har en tendens til å skape jevnere overflater enn anisotropisk tørr etsing. - Enhetlighet: Å sikre ensartet etsing over hele overflaten er avgjørende for å opprettholde produktkvaliteten.

Sikkerhetsproblemer

- Håndtering av farlige materialer: Både våt og tørr etsing involverer potensielt farlige stoffer.

Riktig sikkerhetstiltak, inkludert verneutstyr og ventilasjonssystemer, er nødvendige. - Risiko for skade: Visse etsemetoder utgjør en høyere risiko for å skade delikate komponenter eller underlag.

Kompatibilitet med andre prosesser

- Integrasjon i produksjonslinjer: Den valgte etsemetoden skal integreres sømløst med andre trinn i produksjonsprosessen, minimere driftsstans og ineffektivitet.

- Etter etsing av behandlinger: Vurder om ytterligere behandlinger (F.eks., rengjøring, belegg) kreves etter etsing og hvordan disse påvirker den generelle arbeidsflyten.

7. Konklusjon

Avslutningsvis, Både tørr etsing og våt etsing spiller sentrale roller i materialproduksjon, hvert tilbyr unike fordeler tilpasset spesifikke applikasjoner.

Tørr etsing utmerker seg i å produsere høy presisjon, Anisotropiske funksjoner som er viktige for avansert elektronikk og MEMS,

Mens våt etsing gir en enklere, Kostnadseffektiv løsning for fjerning av bulkmateriale og applikasjoner der isotropisk etsning er tilstrekkelig.

Ved nøye med tanke på faktorer som selektivitet, etsehastighet, enhetlighet, og miljøpåvirkning, Produsenter kan velge den optimale etsemetoden for å dekke deres produksjonsbehov.

Som teknologien går videre, Begge etseprosessene vil fortsette å utvikle seg, Innlemme innovasjoner som AI-drevet prosessoptimalisering og miljøvennlige kjemiske løsninger.

Å omfavne disse fremskrittene vil gjøre det mulig for industrien å oppnå enda høyere presisjon, effektivitet, og bærekraft i materiell fabrikasjon.