1. Introduksjon

Støping er en av menneskehetens eldste og mest allsidige produksjonsprosesser.

I hjertet av denne prosessen ligger støpemønsteret: en fysisk mal som definerer geometrien til den siste delen.

Et godt designet mønster minimerer skrot, forkorter ledetiden, reduserer maskinering og forbedrer repeterbarheten; en dårlig tvinger dyre reparasjoner, omarbeid eller til og med en redesign av verktøy.

2. Hva er et casting-mønster og hvorfor det betyr noe

EN støpemønster er en nøyaktig konstruert tredimensjonal modell av en ønsket komponent, brukes til å danne formhulen som smeltet metall helles i.

I motsetning til en enkel kopi, mønsteret er bevisst modifisert for å inkludere kvoter for krymping, maskinering, og forvrengning, så vel som funksjonelle funksjoner som portsystemer, stigerør, og kjernetrykk.

Når metall stivner i formen, den antar geometrien og dimensjonene definert av mønsteret – noe som gjør mønsteret til grunnlaget for dimensjonsnøyaktighet og repeterbarhet ved støping.

Hvorfor mønstre er uunnværlige

I moderne støperipraksis, mønsteret er ikke bare en "mal", men en teknisk kontrollelement som bestemmer støpekvaliteten, koste, og prosesseffektivitet.

Effekten kan kvantifiseres over tre kjernedimensjoner:

- Geometrikontroll: Mønstre sikrer at deler samsvarer med designspesifikasjonene. Et dårlig utformet mønster kan føre til dimensjonsfeil, som årsak 35% av støpefeil.

- Kostnadseffektivitet: Mønstermateriale og design står for 10–25 % av de totale støpekostnadene.

Velge riktig mønster (F.eks., tre for lavt volum vs. metall for høyt volum) kan redusere kostnadene per del med 40–60 %. - Prosesskompatibilitet: Ingen enkelt mønster fungerer for alle støpemetoder - investeringsstøping krever voksmønstre, mens sandstøping bruker tre eller metall. Mismatchede mønstre fører til 20% høyere skrotrater.

Mønstre vs. Dør: En teknisk distinksjon

Mens mønstre og dør tjene lignende geometriske replikasjonsformål, deres operasjonelle roller er fundamentalt forskjellige:

| Trekk | Støpemønster | Dø (Permanent form) |

| Prosesstype | Utbrukbar form (sand, investering, skall) | Permanent form (formstøping, Gravity Casting) |

| Gjenbrukbarhet | Mugg ødelagt etter hver støping | Gjenbrukt i flere sykluser |

| Materiale | Tre, harpiks, voks, eller metall | Herdet verktøystål eller H13 |

| Primærfunksjon | Form og kvotedefinisjon for forbruksformer | Direkte metallformings- og kjølekontroll |

| Kostnadsområde | Lav-til-medium | Høy (presisjonsmaskinert) |

3. Nøkkeldesignparametere som gjelder for alle mønstre

Uansett materiale, behandle, eller kompleksitet, hvert støpemønster må inneholde et sett med kjernedesignparametere for å sikre dimensjonsnøyaktighet, Produksjon, og feilfrie støpegods.

Disse prinsippene er styrt av ASTM A802 – Standardspesifikasjon for støpemønstre og kjernebokser og justeres i henhold til grunnmetallet, støpeprosess, og delgeometri.

| Design parameter | Definisjon | Typiske verdier (av metall/prosess) | Begrunnelse / Påvirkning |

| Utkast til vinkel | Taper påført vertikale overflater for å lette mønsterfjerning fra formen. | Sandstøping: 1–3° Skallstøping: 0.5–1° (jevnere formoverflater) | Reduserer muggskader (sand sprekker eller skallbrudd) og minimerer mønsterslitasje. Utilstrekkelig trekk er en ledende årsak til feiljusterte eller ødelagte muggsopp. |

| Krympingstiltak | Ekstra materiale innlemmet for å kompensere for sammentrekning under størkning og avkjøling. | Aluminiumslegeringer: 1–2% Støpejern: 2–3% Messing/kobberlegeringer: 3–4% | Sikrer at endelige deldimensjoner oppfyller designspesifikasjonene. For eksempel, en 100 mm støpejernsdel kan kreve et 102–103 mm mønster for å kompensere for krymping. |

| Maskineringsgodtgjørelse | Ekstra materiale leveres for å imøtekomme maskinering etter støping, etterbehandling, eller overflatebehandlinger. | Presisjonskomponenter (romfart/medisinsk): 0.5–1 mm Strukturell/industriell: 1–2 mm | Forenkler etterbehandlingsoperasjoner, opprettholder toleransen, og reduserer ujevnheter i støpeoverflaten som ruhet eller mindre porøsitet. |

Dimensjonell toleranse |

Tillatt variasjon i mønsterdimensjoner i forhold til nominell størrelse. | Metallmønstre: ±0,1–0,3 mm Tremønstre: ±0,3–1,0 mm Voksmønstre (Investeringsstøping): ± 0,05–0,2 mm | Sikrer jevn produksjonskvalitet og utskiftbarhet, kritisk for sammenstillinger som bilgir eller romfartskomponenter. |

| Gating-integrasjon | Innarbeiding av innløper, løpere, porter, og stigerør for å kontrollere metallstrømmen og matets størkning. | Porttverrsnitt: 1.5× tykkeste delseksjon Stigerrør: 2× delvolum | Optimaliserer levering av smeltet metall, forhindrer defekter som kalde stenger, misruns, og krympeporøsitet. Riktig portdesign kan redusere skrothastigheten med 15–25%. |

| Skillelinje | Planet som formen deler seg langs (F.eks., takle vs. dra) for å tillate fjerning av mønster. | Justert med symmetri og naturlige underskjæringer; unngår innestengte funksjoner | Forenkler montering av formen, minimerer blitsen, og reduserer maskinering eller etterarbeid. Dårlig skillelinjeplassering kan øke skrotet med opptil 20%. |

4. Mønstermaterialer - utvalg og avveininger

| Materiale | Typisk bruk | Styrker | Svakheter | Typisk liv |

| Tre (hardtre) | Prototyper, lavt volum, enkle former | Billig, raskt å frese, enkle reparasjoner | Følsom for fuktighet, begrenset presisjon | Ti-hundrevis av skudd |

| Aluminium | Medium volum, match-plate prototyper | Lett, God termisk stabilitet, raskere syklus | Utsatt for slitasje kontra stål | Hundretusenvis av skudd |

| Stål / Verktøystål | Høyt volum, presisjon, hot-run verktøy | Varig, Utmerket dimensjonell stabilitet | Høyere startkostnad, vanskeligere å endre | Tusenvis – titusenvis av skudd |

| Støpejern | Kraftige fyrstikkplater, robuste mønstre | God termisk masse, lav pris vs stål | Tung, kan korrodere | Tusenvis av skudd |

| Plast / Epoksy / PU | Lavt-middels volum, 3D-trykt mønstre | Lav pris for komplekse former, lett å iterere | Lavere termisk stabilitet, Slitasje | Ti-hundrevis av skudd |

| 3D-trykt harpiks / metall | Kompleks geometri, hurtigsvingende prototyper | Ingen ledetid for verktøy, komplekse funksjoner | Overflatefinish og styrke varierer, kostnad per del | Engangsfordeler til lavbruksgjenbruk |

5. Vanlige typer mønster i støping

Støpemønstre er hjørnesteinen i muggskaping. Å velge riktig mønstertype saldo kompleksitet, volum, koste, og presisjon.

Følgende ti mønstre er mest brukt i industriell støping, med veiledning om når og hvorfor du skal velge hver.

Enkelt stykke (Fast) Mønster

- Definisjon: En singel, solid kopi av den siste delen, som representerer dens eksakte ytre geometri.

Brukes vanligvis til små eller enkle komponenter, den har ikke separerbare seksjoner, og alle formhulrom må dannes rundt dette ene stykket.

Det brukes ofte til flate, prismatiske former der underskjæringer eller komplekse funksjoner er minimale.Enkeltstykke mønster - Bruk sak: Liten, enkle geometrier eller prototypedeler.

- Fordeler: Lave kostnader, lett å lage, rask ledetid.

- Begrensninger: Uegnet for komplekse geometrier eller underskjæringer; kan kreve for mye trekk eller ekstra kjerner.

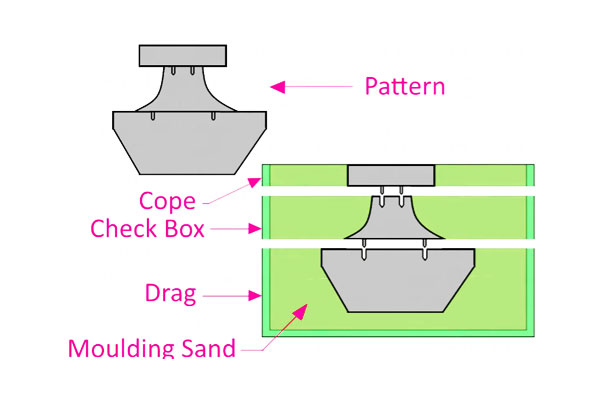

Todel (Dele) Mønster

- Definisjon: Et mønster delt langs a enkelt skilleplan i to halvdeler - ofte referert til som cope (topp) og dra (bunn).

Dette gjør at mønsteret kan fjernes fra sand eller andre formmaterialer uten å skade hulrommet.

Delingen rommer moderate underskjæringer og forenkler porting og stigerørplassering. - Bruk sak: De fleste standard sandstøpegods med moderat kompleksitet.

- Fordeler: Støtter underskjæringer, gjør det enkelt å fjerne mugg.

- Begrensninger: Krever nøye design og justering av skilleplanet (dyvelpinner ofte brukt).

Flerdelt mønster

- Definisjon: Et mønster som består av tre eller flere seksjoner for å fange intrikate eller dype hulrom, eller for å imøtekomme flere avskjedsplaner.

Komponenter inkluderer vanligvis topp, bunn, og mellomseksjoner. Denne designen tillater produksjon av komplekse former som ikke kan formes med et enkelt eller todelt mønster.Flerdelt mønster - Bruk sak: Komplekse industrielle komponenter med interne funksjoner.

- Fordeler: Muliggjør støping av dype eller flerveis funksjoner uten flere kjerner.

- Begrensninger: Montering er tidkrevende; innrettingsfeil kan øke skrotet.

Match-Plate mønster

- Definisjon: Mønstre (enkelt eller flere) er montert på en stiv metallplate, med cope og dra-sidene arrangert på motsatte sider.

Denne konfigurasjonen er skreddersydd for mekanisert eller høyvolumstøping, tillater automatisk kolbehåndtering og rask hulromsdannelse. - Bruk sak: Middels til høyt volumproduksjon i automatiserte sandstøpelinjer.

- Fordeler: Høy repeterbarhet, rask støping, egnet for mekanisert produksjon.

- Begrensninger: Høyere initial verktøykostnad; platen må bearbeides nøyaktig.

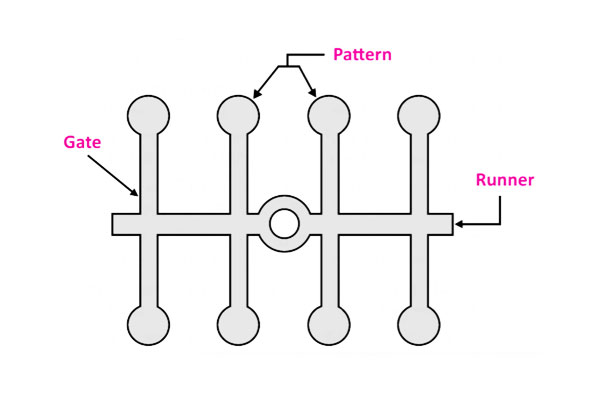

Gated / Multi-Cavity mønster

- Definisjon: Kombiner flere delmønstre i en enkelt samling, med integrerte innløper, løpere, og porter.

Designet for å fylle flere hulrom samtidig med smeltet metall. Brukes ofte når det kreves identiske deler i høyt volum.Gated / Multi-Cavity mønster - Bruk sak: Små støpegods produsert i store volumer, F.eks., bilkomponenter.

- Fordeler: Effektiv produksjon, konsekvent fylling, redusert arbeidskraft per del.

- Begrensninger: Kompleks portdesign; løperskrot må resirkuleres.

Skjelettmønster

- Definisjon: En forenklet, åpen rammeversjon av den endelige komponenten, skisserer de viktigste geometriske egenskapene mens store deler av hulrommet blir formet av sand eller støpemateriale.

Denne designen er spesielt effektiv for store, relativt enkle former hvor materialbesparelser og sandfjerningseffektivitet er viktig. - Bruk sak: Stor, enkle geometrier som maskinbaser eller strukturelle støpegods.

- Fordeler: Sparer materiale og vekt, forenkler sandfjerning.

- Begrensninger: Ikke egnet for fine detaljer eller små, intrikate deler.

Feie mønster

- Definisjon: Et mønster som danner et hulrom ved rotere en profilmal (feie) rundt en sentral akse, sporing av ønsket kontur i formmaterialet.

Ideell for rotasjonssymmetriske komponenter og former som kan genereres av en enkelt buet profil. - Bruk sak: Rotasjonssymmetriske deler som kjegler, Klokker, eller store trinser.

- Fordeler: Rask hulromsformasjon for aksesymmetriske geometrier.

- Begrensninger: Begrenset til sveipbare profiler; ikke egnet for komplekse 3D-funksjoner.

Løst-stykke mønster

- Definisjon: Et mønster med avtakbare seksjoner spesielt designet for å dannes underskjæringer, projeksjoner, eller interne funksjoner.

Løse biter fjernes individuelt under formdannelsen for å forhindre skade på formen og sikre nøyaktig dannelse av hulrom. - Bruk sak: Deler med sjefer, hull, eller komplekse fremspring som fanger et mønster i ett stykke.

- Fordeler: Forenkler fjerning og reduserer risikoen for muggskader.

- Begrensninger: Krever dyktig arbeidskraft for montering og presis justering.

Klarer & Dra (Kolbe) Mønster

- Definisjon: Et modulært mønster designet for bruk i kolbebaserte sandformer, skille toppen (takle) og bunn (dra) for enklere formfylling, komprimering, og metallstøping. Vanlig for store eller tunge støpegods.

- Bruk sak: Store sandstøpegods som motorblokker eller pumpehus.

- Fordeler: Modulær; støtter tunge former og store deler.

- Begrensninger: Håndtering og justering av tunge kolber kan være utfordrende.

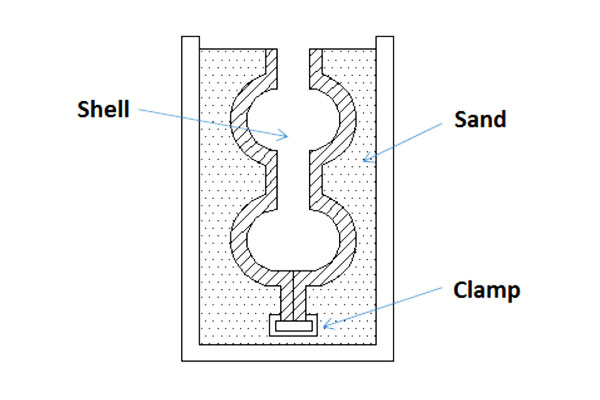

Skallmønster

- Definisjon: Brukt i skallstøpeprosesser, ofte metallisk eller oppvarmet, å produsere tynn, stiv, harpiksbundne sandskall rundt mønsteret.

Denne typen mønster tillater høy presisjon, intrikate detaljer, og utmerket overflatebehandling på grunn av kontrollert oppvarming og jevn avsetning av skall.Skallmønster - Bruk sak: Presisjonskomponenter som krever tynne vegger, Utmerket overflatefinish, eller fine detaljer (F.eks., romfartshus, girkasser).

- Fordeler: Høydimensjonal nøyaktighet (±0,1 mm mulig), glatt overflatebehandling (RA 0,8-3,2 um), effektiv kjøling.

- Begrensninger: Krever prosesskontroll og forsiktig mønsteroppvarming; høyere forhåndskostnad enn sandmønstre.

Ingeniørinnsikt

- Mønstervalg er diktert av: Del geometri, produksjonsvolum, Toleransekrav, og materiale.

- Kostnad vs. kompleksitetsavveining: Enkle mønstre i ett stykke er billigst, mens multi-piece eller match-plate mønstre har høyere startkostnad, men muliggjør høyt volum, presis produksjon.

- Vedlikehold av mønster: Gjenbrukbare mønstre (metall) krever periodisk inspeksjon; forbrukbare mønstre (tre, voks) må skiftes ofte for å opprettholde toleranser.

6. Prosessspesifikke merknader: Mønstre for nøkkelstøpemetoder

Ulike støpeprosesser stiller unike krav til mønstre. Å forstå disse forskjellene sikrer optimal muggdannelse, minimale feil, og kostnadseffektiv produksjon.

Følgende merknader beskriver hvordan mønstre er tilpasset for sandstøping, skallstøping, Investeringsstøping, og formstøping.

Sandstøping

- Mønsterkrav: Mønstre må være robust, men likevel lett, da de er manuelt eller mekanisk pakket med sand.

Trekk vinkler, krympingskvoter, og portfunksjoner er avgjørende for å kompensere for sandkomprimering og metallkrymping. - Vanlige mønstertyper: Enkelt stykke, todelt, flere deler, skjelett, og takle & dragmønstre er mest brukt.

- Hensyn:

-

- Tremønstre er vanlige for deler med lavt volum; metallmønstre foretrekkes for høyvolum eller presise komponenter.

- Trekkvinkler varierer vanligvis fra 1–3° for vertikale overflater.

- Kjerneplassering og avtagbare deler er viktig for underskjæringer.

- Applikasjoner: Motorblokker, Pumpehus, strukturelle komponenter, og industrielle maskiner.

Skallstøping Støping

- Mønsterkrav: Mønstre må tåle varme for harpiksbelagt sandskalldannelse. Metall eller oppvarmede mønstre brukes ofte for å sikre ensartet skalltykkelse og detaljer.

- Vanlige mønstertyper: Skallmønstre, match-plate mønstre, og gated/multi-cavity mønstre er ideelle.

- Hensyn:

-

- Tynne skall gir presise toleranser (± 0,1 mm) og glatte overflater (RA 0,8-3,2 um).

- Utkastvinkler kan være mindre (0.5–1°) på grunn av harpiksfleksibilitet.

- Mønstre er ofte belagt for å hindre at de fester seg og lette frigjøringen.

- Applikasjoner: Luftfartskomponenter, presise bildeler, og små til middels intrikate industrielle støpegods.

Investering Casting

- Mønsterkrav: Mønstre er vanligvis voks kopier av den siste delen. Voksmønstre må være dimensjonsnøyaktige og tåle flere beleggings- og utbrenningssykluser.

- Vanlige mønstertyper: Enkelt stykke, gated/multi-hulrom, og løse stykker mønstre er oftest brukt.

- Hensyn:

-

- Høy dimensjonal presisjon og intrikate detaljer er oppnåelig (± 0,05–0,2 mm).

- Mønstre må ta hensyn til krymping av både metall og keramisk skall.

- Voksmønstre kan settes sammen til trær for å støpe flere deler samtidig.

- Applikasjoner: Turbinblad, medisinsk utstyr, smykker, og romfartskomponenter med høy presisjon.

Die Casting

- Mønsterkrav: Bruker til støping permanente metallmatriser, ikke brukbare mønstre, men matriser utfører mønsterfunksjonen for å definere delens geometri.

Dysedesign må vurdere delutkast, kjølekanaler, og portsystemer. - Vanlige mønstertyper: Match-plate eller gated/multi-cavity konsepter er tilpasset til dyseverktøy.

- Hensyn:

-

- Høy startkostnad oppveies av rask, Produksjon med høyt volum.

- Toleransene er stramme (± 0,1 mm), med minimal etterbehandling nødvendig.

- Komplekse geometrier kan kreve glidekjerner eller innsatser.

- Applikasjoner: Bilkomponenter, Elektriske hus, Forbrukerelektronikk, og små presisjonsindustrideler.

7. Konklusjon

Å velge riktig type mønster og materiale er en avveining av kostnadskvalitet som må løses på designstadiet.

Bruk enkle mønstre for prototyper og lave volumer, fyrstikkplate eller portsystemer for middels volum, og stålverktøymønstre for svært høye løp.

Kombiner grunnleggende mønster (utkast, krymping, maskineringsgodtgjørelse) med moderne verktøy (CAD, simulering, 3D -utskrift) for å redusere iterasjoner og rampe produksjonen raskere.

En systematisk tilnærming til mønstervalg reduserer skrot, forkorter ledetiden, og leverer forutsigbar delkvalitet.

Vanlige spørsmål

Hvor stor trekkvinkel skal jeg bruke?

Bruk 1°–3° for de fleste polerte overflater. Øk til 2°–5° for teksturert eller grovere sand, Og opp til 7° for tunge teksturer.

Hvilket krympetillegg bruker jeg for rustfritt stål?

Typisk lineær godtgjørelse er 1.9%–2,5%; bekreft med støperi og juster etter prøvestøping.

Når er et fyrstikkplatemønster berettiget?

EN: Når automatisering og høy repeterbarhet er nødvendig - vanligvis hundrevis til titusenvis av deler per år. Break-even avhenger av verktøykostnad vs. forventet volum.

Hva er den typiske levetiden til et metallmønster?

Aluminiumsmønstre varer 10 000–100 000 sykluser (middels volum), mens stålmønstre tåler 100 000–1 000 000 sykluser (høyt volum, F.eks., masseproduksjon av biler).

Kan 3D-printede mønstre erstatte tradisjonelle metallmønstre?

For lavt til middels volum (<10,000 deler), ja – 3D-trykte mønstre reduserer ledetiden med 70–90 %.

For høyt volum (>100k deler), metallmønstre forblir overlegne på grunn av deres holdbarhet og lavere kostnad per del.