1. Introduksjon

CNC (Datamaskin numerisk kontroll) Fresing er en av de mest brukte subtraktiv produksjon prosesser,

muliggjøre presis fjerning av materiale for å produsere komplekse komponenter med stramme toleranser.

Når næringer utvikler seg og krever høyere effektivitet, presisjon, og skalerbarhet, CNC -fresing har blitt uunnværlig i bil, luftfart, medisinsk, og forbrukerelektronikk Produksjon.

Utviklingen av CNC -fresing

Reisen til fresingsteknologi stammer fra begynnelsen av 1800 -tallet da Dvs. Whitney utviklet den første fresemaskinen i 1818.

Siden den gang, Manuell fresing har gått over til helautomatisert, Datastyrte systemer i stand til bevegelse med flere akser, ekstrem presisjon, og forbedret hastighet.

I følge en rapport av Markeder og markeder, de CNC Machine Tool Market er anslått å vokse fra $83.4 milliarder inn 2022 til $128.6 milliarder av 2030,

Drevet av automatisering, AI -integrasjon, og fremveksten av smarte fabrikker.

Effekten av CNC -fresing på industriell effektivitet

- Presisjon & Repeterbarhet: Moderne CNC -fresemaskiner oppnår toleranser så stramme som ± 0,002 mm, muliggjør masseproduksjon uten kvalitetsnedbrytning.

- Kortere ledetider: Sammenlignet med tradisjonell maskinering, CNC -fresing reduserer produksjonssyklusene med 30-70%.

- Forbedret materialutnyttelse: Subtraktiv produksjon fører vanligvis til materiell avfall,

Men med optimaliserte verktøyveier og gjenvinning av chip, Produsenter kan komme seg opp til 98% av aluminiumsbrikker. - Global forsyningskjeden motstandskraft: CNC -maskinering muliggjør lokale produksjonshubber, redusere avhengigheten av utenlands produksjon og forbedring av forsyningskjedestabiliteten.

2. Vitenskapen og ingeniørfaget bak CNC -fresing

CNC fresing er en svært presis og effektiv produksjonsprosess som utnytter avanserte ingeniørprinsipper for å forme materialer til komplekse geometrier.

Forstå Mekanikk, Maskintyper, og kjernekomponenter Bak CNC er fresing avgjørende for å optimalisere ytelsen, Økende verktøyets levetid, og sikre produksjon av høy kvalitet.

2.1 Mekanikken i CNC -fresing

I kjernen, CNC -fresing er en subtraktiv maskineringsprosess som fjerner materiale fra et solid arbeidsstykke ved hjelp av roterende skjæreverktøy.

Prosessen følger forhåndsdefinert Datastøttet design (CAD) modeller og Datastøttet produksjon (Cam) instruksjoner, sikre konsistens, repeterbarhet, og presisjon.

Sentrale prinsipper for CNC -fresing

- Verktøyveier og bevegelseskontroll

-

- CNC -fabrikker opererer langs flere akser (X, Y, og z) med kontrollerte lineære og rotasjonsbevegelser.

- Avansert 5-Axis Milling Legger rotasjon i A- og B -aksene, slik at maskinen kan kutte fra flere vinkler.

- Verktøystier er optimalisert for å minimere maskineringstid mens du maksimerer nøyaktigheten.

- Kutte krefter og materialfjerning

-

- Fôrhastighet (Hvor raskt verktøyet beveger seg gjennom materialet) og spindelhastighet (Hvor raskt verktøyet roterer) påvirker direkte skjæringskrefter.

- De Chipbelastning, eller mengden materiale fjernet per tann per revolusjon, påvirker verktøyets slitasje og varmeproduksjon.

- Kuttekrefter styres ved hjelp av Høyhastighets maskinering (HSM) strategier, som reduserer verktøyets stress og forbedrer overflatekvaliteten.

- Varmegenerering og verktøyslitasje

-

- Under fresing, Friksjon mellom verktøyet og arbeidsstykket genererer varme.

- Overflødig varme kan forårsake verktøydeformasjon, Arbeidsstykkeutvidelse, og overflate -ufullkommenheter.

- Kjølevæskesystemer og Optimaliserte verktøybelegg (Tinn, Tialn, og DLC) forlenge levetiden til verktøyet ved å redusere termisk innvirkning.

Brikkedannelse og evakuering

Effektiv brikkefjerning er kritisk for å forhindre skade på verktøyet og sikre jevn maskinering:

- Liten, ødelagte chips Angi riktige skjæreforhold.

- Lang, Streng chips Foreslå feil hastigheter eller fôrhastigheter.

- Komprimerte chips kan forårsake overdreven varmeoppbyggings- og verktøyfeil.

2.2. Typer CNC fresemaskiner

CNC fresemaskiner varierer i kompleksitet og funksjonalitet, Tilbyr forskjellige muligheter avhengig av antall kontrollerte akser, spindelorientering, og verktøyskiftende mekanismer.

Sammenligning av CNC fresemaskintyper

| Maskintype | Akser | Best brukt til |

|---|---|---|

| 3-Axis CNC Fresing | X, Y, Z | Standard maskinering, flate og enkle deler |

| 4-Axis CNC Fresing | X, Y, Z + EN (rotasjon) | Spiralformet skjæring, komplekse profiler |

| 5-Axis CNC Fresing | X, Y, Z + EN, B (rotasjon) | Luftfart, Medisinske implantater, intrikate deler |

| Horisontal CNC -fresing | X, Y, Z + horisontal spindel | Kraftig maskinering, dype hulrom |

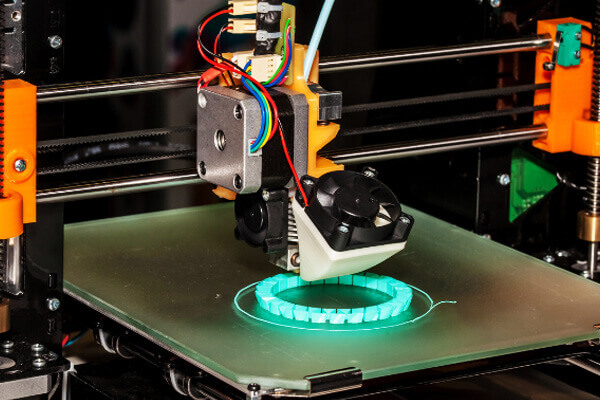

| Hybrid CNC fresing | X, Y, Z + Tilsetningsstoffproduksjon | Kombinere CNC -fresing med 3D -utskrift eller laserskjæring |

Vertikal vs. Horisontale fresemaskiner

- Vertikale CNC -fresemaskiner

-

- Spindelen er orientert vertikalt, gjør dem ideelle for ansiktsfresing, boring, og kutting av sporet.

- Det er best egnet for mindre arbeidsstykker og komplekse konturer.

- Horisontale CNC -fresemaskiner

-

- Spindelen er orientert horisontalt, tillater dypere og mer aggressive kutt.

- Brukt i bil, tungt maskiner, og luftfartsapplikasjoner.

2.3. Kjernekomponenter i CNC -fresemaskiner

For å sikre høy presisjon og effektivitet, CNC fresemaskiner er bygget med avansert mekanisk, elektrisk, og programvaredrevne komponenter.

Spindel og motor: Kraft- og hastighetshensyn

Spindelen er hjertet til en CNC -fresemaskin, Ansvarlig for å rotere skjæreverktøyet i høye hastigheter.

- Spindelhastigheter varierer fra 3,000 Rpm (for tunge materialer som titan) til 60,000 Rpm (for høyhastighets mikro-maskinering).

- Høy effekt Direkte-drivspindler Minimer vibrasjon, Forbedre verktøystabiliteten.

- Variable-frekvensstasjoner (VFDS) Juster spindelhastigheten dynamisk for optimale skjæreforhold.

Lineære guider og kuleskruer: Sikre presisjon og holdbarhet

- Lineære guider Støtt bevegelsen av fresebordet, sikre jevn bevegelse med minimal tilbakeslag.

- Ballskruer Konverter rotasjonsbevegelse til lineær bevegelse med eksepsjonell nøyaktighet, ofte oppnår posisjoneringstoleranser på ± 0,002 mm.

- Glassskala kodere Forbedre presisjonen ytterligere ved å gi tilbakemelding i sanntid på verktøyposisjonen.

Kjølevæske og smøresystemer: Rolle i varmeavledning og levetid for verktøyet

For å håndtere varme og friksjon, CNC fresemaskiner bruker flytende kjølevæsker, Air BLAST -systemer, og tåke smøring.

- Flom kjølevæske: Gir kontinuerlig avkjøling for dype kutt og fjerning av tungt materiale.

- Høytrykk kjølevæske (HPC): Fjerner chips effektivt og forlenger levetiden.

- Minimumsmengde smøring (MQL): Reduserer avfall ved å levere en fin tåke av smøremiddel.

Automatisk verktøyskifter (ATC): Forbedre produktiviteten

Moderne CNC -fresemaskiner bruker Automatiske verktøyskiftere (ATCS) å bytte verktøy på få sekunder, redusere driftsstans og øke maskineringseffektiviteten.

- Karusell ATCS holde 20-100 verktøy, tillater rask bytte.

- Robot ATCS Aktiver sømløs, ubemannet produksjon.

3. Materiell vitenskap: Effekten av CNC -fresing på forskjellige materialer

Forstå hvordan CNC -fresing samhandler med metaller, Ikke-metaller, og kompositter hjelper produsenter

Optimaliser verktøyvalg, Fôrhastigheter, og kutte forhold for å oppnå høy presisjon og kostnadseffektivitet.

3.1. Fresing av metaller

Metaller er de mest maskinerte materialene på grunn av deres Mekanisk styrke, varighet, og konduktivitet.

Imidlertid, Hvert metall krever spesifikke fresestrategier for å balansere Verktøyslitasje, Varmegenerering, og overflatebehandlingskvalitet.

Aluminium: Høyhastighets maskinering for lette komponenter

- Maskinbarhet: Utmerket - aluminium er myk, tillater høyhastighets fresing med minimal verktøyslitasje.

- Vanlige applikasjoner: Luftfart, bil, Forbrukerelektronikk (Smarttelefonhus, Varmevasker).

- Skjærehastigheter:300 - 3,000 Sfm (Overflateføtter per minutt), mye høyere enn stål.

- Utfordringer:

-

- Har en tendens til å danne seg Oppbygde kanter (BUE) på skjæreverktøy.

- Krever Høyhastighetsspindler og optimalisert kjølevæsketilprøving.

- Beste praksis:

-

- Bruk Polerte karbidverktøy med skarpe kanter for å forhindre stikking.

- Søke luftblåsing eller tåke smøring i stedet for flomkjølemidling for å forhindre brikksveising.

Titanium: Luftfartsklasse styrke med maskineringsutfordringer

- Maskinbarhet: Dårlig - Titan er vanskelig å frese på grunn av sin Lav varmeledningsevne og tendens til å jobbe hardt.

- Vanlige applikasjoner: Luftfart, Medisinske implantater, militært utstyr.

- Skjærehastigheter:100 - 250 Sfm, betydelig lavere enn aluminium.

- Utfordringer:

-

- Genererer ekstrem varme, forårsaker Verktøyslitasje og termisk ekspansjon.

- Har en tendens til å skape lang, Ubrutt chips som forstyrrer maskinering.

- Beste praksis:

-

- Bruk lave skjærehastigheter og høye fôrhastigheter for å redusere varmeoppbygging.

- Søke Høytrykk kjølevæske (HPC) For å forbedre chipevakuering og redusere slitasje på verktøyet.

- Bruke belagte karbid- eller keramiske verktøy (Tialn, Alcrn belegg) for økt holdbarhet.

Rustfritt stål: Korrosjonsmotstand vs. Maskinering av kompleksitet

- Maskinbarhet: Moderat til dårlig - rustfritt stål er tøff og arbeidsharder raskt.

- Vanlige applikasjoner: Matforedlingsutstyr, Medisinske instrumenter, Marine komponenter.

- Skjærehastigheter:100 - 500 Sfm, varierer etter karakter.

- Utfordringer:

-

- Høy arbeidsherdingshastighet Reduserer verktøyets levetid.

- Genererer betydelig varme, fører til Termisk ekspansjon og Dimensjonale unøyaktigheter.

- Beste praksis:

-

- Bruk Lavhastighet, Fresing med høyt dreiemessig For å forhindre at arbeidsherding.

- Søke rikelig med kjølevæske å spre varme.

- Bruke Oppsett med høy stivhetsmaskin For å unngå vibrasjoner og avbøyning.

Kobber og messing: Myke metaller med høy konduktivitet

- Maskinbarhet: Utmerket - Begge metaller tilbyr enkel flisfjerning og glatt overflatebehandling.

- Vanlige applikasjoner: Elektriske komponenter, Rørleggerbeslag, dekorative elementer.

- Skjærehastigheter:400 - 2,000 Sfm.

- Utfordringer:

-

- Kopper er gummy, forårsaker vedheft.

- Messing er lettere å maskinere, men utsatt for Burr -formasjon.

- Beste praksis:

-

- Bruk Skarpe karbidverktøy med høye rakevinkler.

- Søke luft sprenger i stedet for kjølevæske For bedre chip -evakuering.

3.2. Fresing av ikke-metalliske materialer

Utover metaller, CNC -fresing er mye brukt til Plast, kompositter, og keramikk, Hver presenterer unike maskineringsutfordringer.

Plast med høy ytelse: KIT, Belch, og nylon

Plast er verdsatt for deres Lett, Kjemisk motstand, og isolerende egenskaper,

Men de krever spesialiserte maskineringsteknikker på grunn av deres lave smeltepunkter og tendens til å deformere under varme.

| Plasttype | Egenskaper | Utfordringer | Beste maskineringspraksis |

|---|---|---|---|

| KIT | Høy styrke, Varmebestandig | Utsatt for termisk ekspansjon | Bruk lave skjærehastigheter, Skarpe verktøy |

| Belch (Acetal) | Lav friksjon, høy maskinbarhet | Utsatt for flis | Bruk Høyhastighets karbidverktøy, Unngå overdreven kjølevæske |

| Nylon | Fleksibel, slitasje | Absorberer fuktighet, utvides | Tørr maskinering foretrukket, Skarpe kuttere |

Sammensatte materialer: Karbonfiber og glassfiber

Komposittmaterialer er essensielle i luftfart, bil, og sportsindustrier På grunn av deres høye Styrke-til-vekt-forhold.

Imidlertid, De er utfordrende å maskinere på grunn av deres slitende natur og Laget struktur.

- Maskinbarhet: Vanskelig - fibre forårsaker Rask verktøyslitasje og delaminering.

- Vanlige applikasjoner: Flypaneler, Automotive kroppsdeler, sportsutstyr.

- Utfordringer:

-

- Karbonfiber er ekstremt slitende, Dulling verktøy raskt.

- Fiberfiber utgivelser Farlige luftbårne partikler, krever støvutvinning.

- Beste praksis:

-

- Bruk Diamantbelagte verktøy for lengre levetid.

- Ansette lave fôrhastigheter og klatre fresing for å redusere delaminering.

- Bruk vakuumekstraksjon For å fjerne fine støvpartikler trygt.

Keramikk og glass: Høy hardhet med spesialisert fresing

- Maskinbarhet: Ekstremt vanskelig - krever Diamantverktøy og ultra-presise CNC-kontroll.

- Vanlige applikasjoner: Halvlederindustri, Biomedisinske implantater, kutte verktøy.

- Utfordringer:

-

- Sprø natur fører til sprekker under mekanisk stress.

- Krever kjølevæske For å forhindre termisk sjokk.

- Beste praksis:

-

- Bruk langsom fôrhastighet og minimal kraft for å forhindre flis.

- Søke Ultralydassistert maskinering for forbedrede resultater.

3.3. Overflatebehandling og etterbehandlingshensyn

Overflatebehandlingen oppnådd i CNC -fresing avhenger av materialegenskaper, Verktøyskarphet, og maskineringsparametere.

Forstå overflatesuhetsparametere

| Parameter | Beskrivelse | Typisk område (µm RA) |

|---|---|---|

| Ra (Ruhetsgjennomsnitt) | Gjennomsnittlig avvik fra gjennomsnittlig overflate | 0.2 - 6.3 |

| Rz (Gjennomsnittlig maksimal høyde på profilen) | Topp-til-Valley ruhet | 1.0 - 25.0 |

| Rt (Total ruhetshøyde) | Maksimal topp-til-vallehøyde | 5.0 - 50.0 |

Vanlige teknikker etter prosessering

| Metode | Hensikt | Materialer brukt på |

|---|---|---|

| Anodisering | Øker korrosjonsmotstanden | Aluminium |

| Platting (Nikkel, Krom, Sink) | Forbedrer slitasje motstand | Stål, messing, kopper |

| Varmebehandling (Annealing, Herding) | Forbedrer styrke og seighet | Stål, Titan |

| Polering & Lapping | Oppnår speillignende overflate | Rustfritt stål, Plast, keramikk |

4. CNC Milling vs.. Alternative produksjonsteknikker

CNC -fresing er en allsidig, høy presisjon, og effektiv Subtraktiv produksjonsmetode, Men det er ikke det eneste tilgjengelige alternativet.

Avhengig av faktorer som som koste, materialegenskaper, produksjonsvolum, og design kompleksitet,

Andre produksjonsteknikker som 3D -utskrift, injeksjonsstøping, og Edm (Elektrisk utladning) Kan være mer egnet for spesifikke applikasjoner.

Denne delen gir en Detaljert komparativ analyse av CNC fresing kontra disse alternative produksjonsmetodene, Hjelpe ingeniører og produsenter med å ta informerte beslutninger.

CNC Milling vs.. 3D Utskrift

Grunnleggende forskjeller

CNC -fresing er en subtraktiv behandle, Noe som betyr at det starter med en solid blokk med materiale og fjerner overflødig materiale for å oppnå den endelige formen.

I kontrast, 3D -utskrift (Tilsetningsstoffproduksjon) bygger deler lag for lag fra materialer som plast, metall, og harpiks.

| Faktor | CNC fresing | 3D Utskrift |

|---|---|---|

| Prosesstype | Subtraktiv | Tilsetningsstoff |

| Materiell avfall | Høy (chips fjernet) | Lav (Bare nødvendig materiale brukt) |

| Presisjon | ± 0,005 mm | ± 0,1 mm |

| Overflatefinish | Glimrende | Krever ofte etterbehandling |

| Materielle alternativer | Bred (metaller, Plast, kompositter) | Begrenset, Stort sett polymerer og noen metaller |

| Produksjonshastighet | Raskere for enkle og middels kompleksitetsdeler | Raskere for kompleks, Lette design |

| Verktøykostnader | Krever skjæreverktøy | Ingen verktøy kreves |

CNC Milling vs.. Sprøytestøping

Sentrale forskjeller

Injeksjonsstøping er en Produksjonsprosess med høyt volum der smeltet plast eller metall injiseres i et mugghulrom, deretter avkjølt og kastet ut som en siste del.

CNC fresing, På den annen side, kutter direkte fra solid materiale, gjør det mer egnet for Produksjon med lav til middels volum og prototyping.

| Faktor | CNC fresing | Sprøytestøping |

|---|---|---|

| Produksjonsvolum | Lav til medium (1-10,000 deler) | Høy (10,000+ deler) |

| Ledetid | Kort (dager) | Lang (uker til måneder for verktøy) |

| På forhåndskostnader | Lav (Ingen mugg kreves) | Høy (Dyrt verktøy) |

| Materialfleksibilitet | Bredt spekter (metaller, Plast, kompositter) | Begrenset til støpbare materialer |

| Komplekse geometrier | Mulig, men med begrensninger | Veldig komplekse former mulig |

| Overflatefinish | Glimrende (± 0,005 mm toleranse) | Glimrende, men kan kreve etterbehandling |

CNC Milling vs.. Edm (Elektrisk utladning)

Hvordan de fungerer

- CNC fresing: Bruker roterende skjæreverktøy For å fjerne materiale gjennom fysisk kontakt.

- Edm: Bruker Elektriske utslipp (gnister) å erodere materiale, Ideell for harde metaller og intrikate detaljer.

| Faktor | CNC fresing | Edm (Elektrisk utladning) |

|---|---|---|

| Materiell fjerningsprosess | Mekanisk (kutte verktøy) | Elektrotermisk (gnister eroderer materiale) |

| Best egnet for | Myk til harde materialer, Generell maskinering | Ultraharde materialer, intrikate hulrom |

| Presisjon | ± 0,005 mm | ± 0,002 mm (høyere nøyaktighet) |

| Overflatefinish | Glatt, men krever polering for ekstreme utførelser | Ekstremt glatt (speillignende) |

| Fart | Raskere for generell maskinering | Saktere på grunn av gnist erosjonsprosess |

| Materialbegrensninger | Fungerer med de fleste metaller og plast | Bare ledende materialer (metaller) |

5. Fordeler og ulemper med CNC -fresing

CNC -fresing tilbyr mange fordeler som har gjort det til en hjørnestein i moderne produksjon, Likevel presenterer det også visse begrensninger som må vurderes.

Fordeler

- Høy presisjon og repeterbarhet:

CNC -fresing kan oppnå toleranser så stramme som ± 0,002 mm, Sikre at hver del er produsert til eksakte spesifikasjoner.

Dette presisjonsnivået er essensielt i industrier som luftfart og medisinsk utstyrsproduksjon. - Allsidighet i materialbehandling:

CNC -fresing fungerer med et bredt spekter av materialer - inkludert metaller som aluminium, Titan, og rustfritt stål, samt plast og kompositter.

Denne fleksibiliteten lar produsenter skreddersy prosessene sine til forskjellige applikasjoner. - Automatisering og effektivitet:

Ved å automatisere verktøystier basert på CAD/CAM -data, CNC -fresing minimerer menneskelig feil og forbedrer produksjonseffektiviteten.

Faktisk, Automatiserte systemer kan redusere produksjonssyklusene etter 30-70% Sammenlignet med manuell maskinering. - Reduserte ledetider for prototyping:

CNC-fresing er ideell for både rask prototyping og lavvolumproduksjon, gir raske behandlingstider som akselererer produktutviklingssykluser. - Konsistens og kvalitetskontroll:

Bruken av avanserte metrologiverktøy, for eksempel CMM (Koordinere målemaskiner),

Sikrer at hver del oppfyller strenge kvalitetsstandarder, reduserer dermed skraphastigheter og sikrer pålitelighet.

Ulemper

- Høy første investering:

CNC -maskiner, Spesielt avanserte 5-aksesystemer, kan være dyrt, med innledende investeringer som spenner fra $50,000 til $500,000.

Denne høye kapitalkostnaden kan være en barriere for mindre drift. - Materiell avfall:

Som en subtraktiv prosess, CNC -fresing genererer betydelige mengder materialavfall.

Selv om strategier som gjenvinning av chip (opp til 98% bedring for aluminium) avbøte dette, Avfallshåndtering er fortsatt en bekymring. - Kompleks programmering og ferdighetskrav:

CNC -fresing krever dyktige operatører og programmerere.

Kompleksiteten i programmering av multi-aksemaskiner kan føre til en bratt læringskurve og potensial for feil under oppsett. - Verktøyslitasje og vedlikehold:

Skjæreverktøy er gjenstand for slitasje og trenger regelmessig erstatning. For eksempel, Feil brikkekontroll kan føre til økt verktøyslitasje, og dermed øke driftskostnadene og driftsstans. - Begrensninger med visse geometrier:

Mens CNC fresing utmerker seg med å produsere intrikate former, Det kan slite med komplekse indre geometrier eller dype hulrom som krever en kombinasjon av maskineringsmetoder.

6. Industrielle applikasjoner

CNC -fresing har blitt en hjørnesteinseknologi på tvers av forskjellige industrisektorer på grunn av dens bemerkelsesverdige presisjon, effektivitet, og allsidighet.

Ved å muliggjøre produksjon av komplekse geometrier med stramme toleranser, CNC-fresing driver innovasjon og kvalitet i komponenter med høy ytelse.

Under, Vi utforsker hvordan CNC -fresing former verden over flere bransjer.

Luftfart & Forsvar

CNC -fresing spiller en sentral rolle i romfart og forsvar ved å produsere komponenter som krever eksepsjonell nøyaktighet og styrke.

For eksempel, turbinblader og strukturelle komponenter krever ofte toleranser innenfor ± 0,002 mm og må tåle ekstreme termiske og mekaniske spenninger.

Luftfartsindustrien, verdsatt over $838 milliarder globalt, er avhengig av CNC-møllede lette legeringer for å forbedre drivstoffeffektiviteten og sikre sikkerhet.

Dessuten, Forsvarsapplikasjoner bruker CNC-fresing for å lage høye presisjonsdeler for missilveiledningssystemer og pansrede kjøretøyer, Hvor selv den minste feilen kan kompromittere ytelsen.

Bilproduksjon

I bilindustrien, CNC -fresing letter produksjonen av tilpassede motordeler, presisjonsgir, og chassiskomponenter.

Moderne kjøretøy krever deler som ikke bare oppfyller strenge kvalitetsstandarder, men som også bidrar til generell effektivitet og ytelse.

For eksempel, CNC-maskinerte komponenter i elektriske kjøretøyer (EVS) forbedre termisk styring og redusere vekten, Til slutt forbedrer batteriets ytelse.

Når bilindustrien skifter mot bærekraft, Etterspørselen etter CNC-fresing i prototyping og lavvolumproduksjon er fortsatt sterk,

med deler produsert til toleranser så stramme som ± 0,005 mm.

Medisinsk & Helsetjenester

CNC -fresing har transformert produksjon av medisinsk utstyr ved å muliggjøre produksjon av biokompatible implantater, Kirurgiske instrumenter, og proteser.

Fresing med høy presisjon sikrer at komponenter som titanimplantater oppnår nødvendige overflatebehandlinger og dimensjonale nøyaktigheter som kreves for pasientsikkerhet og effektiv ytelse.

I tillegg, Evnen til å produsere tilpassede komponenter lar raskt helsepersonell svare omgående på nye behov.

Med det globale markedet for medisinsk utstyr som er anslått til å overstige $600 milliarder av 2025, CNC Milling fortsetter å være en kritisk teknologi for å fremme pasientbehandling og medisinsk innovasjon.

Forbrukerelektronikk & Halvlederindustri

Forbrukerelektronikksektoren drar nytte av CNC -fresing gjennom produksjonen av

Presisjonsaluminium foringsrør, Varmevasker, og interne strukturelle komponenter for enheter som smarttelefoner, bærbare datamaskiner, og tabletter.

Disse komponentene krever en feilfri overflatefinish og presise dimensjoner for å sikre enhetens pålitelighet og ytelse.

Videre, i halvlederindustrien, CNC -fresing er ansatt for å produsere hus og kritiske støtter som beskytter sensitiv elektronikk.

Denne muligheten har blitt stadig viktigere ettersom enheter krymper i størrelse mens de øker i kompleksitet.

Ytterligere sektorer

Utover disse primærindustriene, CNC Milling støtter produksjon i sektorer som robotikk, Fornybar energi, og industrielle maskiner.

I robotikk, CNC-møllede deler sikrer at komponentene fungerer jevnt og nøyaktig, som er viktig for automatisering.

Bruker av fornybar energi, slik som rammer av solcellepanel og vindturbinkomponenter, dra nytte av forholdet mellom høy styrke og vekt.

Industrielle maskiner, som krever holdbarhet og presisjon, er også avhengig av CNC-fresing for høy kvalitet, Pålitelige deler som forlenger levetiden til utstyret.

7. Den økonomiske og forretningsmessige virkningen av CNC -fresing

CNC -fresing spiller en betydelig rolle i moderne produksjon, påvirker globale forsyningskjeder, Kostnadsstrukturer, og produksjonseffektivitet.

Når næringer søker presisjon, automasjon, og skalerbarhet, CNC Milling gir bedrifter et konkurransefortrinn.

I denne delen, Vi utforsker de økonomiske og strategiske implikasjonene av CNC -fresing fra flere perspektiver.

7.1 Kostnadsstrukturanalyse

Opprinnelig investering vs.. Langsiktig sparing

Investering i CNC -fresemaskiner krever betydelig kapital, med high-end 5-Axis CNC -maskiner som koster mellom $200,000 og $500,000.

Imidlertid, Disse maskinene reduserer arbeidskraftskostnadene betydelig, Materiell avfall, og produksjonstider, som fører til langsiktig sparing.

Bedrifter som implementerer CNC -fresing ser ofte avkastning på investeringen (Avkastning) innenfor 2 til 5 år, Avhengig av produksjonsvolum og effektivitetsforbedringer.

Kostnadsfordeling i CNC -freseproduksjon

For å forstå den totale kostnaden for CNC -fresing, Det er viktig å bryte ned de største utgiftsfaktorene:

- Maskinkostnader - Inkluderer kjøpet, vedlikehold, og avskrivninger av CNC -maskiner.

- Verktøy & Forbruksvarer - Skjæreverktøy, verktøyholdere, og smøremidler kan redegjøre for 10–20% av den totale produksjonskostnaden.

- Arbeidskraftskostnader - Mens CNC -fresing er svært automatisert, Dyktige maskinister og ingeniører er påkrevd for programmering, oppsett, og kvalitetskontroll.

- Materiell avfall - Subtraktiv produksjon produserer naturlig avfall, Men avanserte programmering og hekkende teknikker kan minimere tap av materialtap med opp til 30%.

- Energiforbruk - CNC -maskiner bruker betydelig strøm, spesielt i høyhastighet eller 24/7 produksjonsmiljøer.

Energieffektive maskiner og optimaliserte maskineringsstrategier kan senke kostnadene.

CNC Milling vs.. Tradisjonelle produksjonskostnader

Sammenlignet med manuell maskinering, CNC -fresing gir større konsistens og repeterbarhet, redusere feil og omarbeide kostnader.

I motsetning til 3D -utskrift, CNC-fresing er mer kostnadseffektivt for storstilt metalldelproduksjon.

Dessuten, mens injeksjonsstøping er billigere for masseproduksjon, CNC-fresing er ideell for prototyper og lavvolumproduksjon, Unngå dyrt muggverktøy.

7.2. Hensyn til global forsyningskjede

Rollen til CNC -fresing i lokal og desentralisert produksjon

Med økende forstyrrelser i globale forsyningskjeder - for eksempel materialmangel og geopolitiske spenninger - skifter mange selskaper mot Lokalisert produksjon.

CNC-fresing gjør det mulig for virksomheter å produsere kritiske komponenter eller gjennom leverandører i nærheten, redusere avhengigheten av utenlands produksjon.

Denne tilnærmingen forbedrer Forsyningskjeden motstandskraft og forkorte ledetider.

CNC fresing i reshoring vs. Outsourcing avgjørelser

Mange selskaper, spesielt i USA. og Europa, er Reshoring Produksjonsoperasjoner på grunn av økende arbeidskraftskostnader i tradisjonelle outsourcing hubs.

CNC -fresing lar produsenter opprettholde høy produksjonskvalitet uten overdreven arbeidskraftskostnader.

I 2023 alene, over 350,000 produksjonsjobber ble reshored til U.S., i stor grad på grunn av automatisering og CNC -teknologier.

Ledetid og produksjonseffektivitet

En av CNC -fresingens største fordeler er dens evne til å Reduser ledetider med 40–60% Sammenlignet med tradisjonelle produksjonsmetoder.

CNC -maskiner kan kjøre 24/7, Forbedre produksjonseffektiviteten og la selskaper oppfylle presserende krav uten vesentlige forsinkelser.

7.3. Markedstrender og vekstprognoser

Bransjevekst og adopsjon

CNC -maskineringsmarkedet ble verdsatt til $87.3 milliarder inn 2023 og forventes å vokse ved en CAGR av 6.4% fra 2024 til 2030. Denne veksten er drevet av:

- Økt etterspørsel etter presisjonskomponenter i romfart, medisinsk, og bilsektorer.

- Utvidelse av automatisering og smart produksjon teknologier.

- Økende adopsjon av CNC-maskiner med flere akser For kompleks delproduksjon.

Emerging Industries som driver CNC Milling etterspørsel

Flere sektorer med høy vekst er i økende grad avhengig av CNC-fresing:

- Elektriske kjøretøyer (EVS): CNC -fresing er viktig for batterikomponenter, Lett chassis, og motorhus.

- Fornybar energi: Presisjonsfremmede deler brukes i vindmølle-girkasser, Solcellepanelrammer, og vannkraftsystemer.

- Romutforskning: Selskaper som SpaceX og Blue Origin avhenger av CNC -fresing for romfartøykomponenter som krever ekstreme toleranser.

Automatisering og industri 4.0 Integrering

Fremveksten av Industri 4.0 transformerer CNC -fresing med AI-drevet prosessoptimalisering, sanntidsovervåking, og prediktivt vedlikehold.

Smarte fabrikker som bruker CNC -fresing og automatisering har rapportert opp til 25% kostnadsbesparelser og 30% Høyere produksjonseffektivitet.

8. Utfordringer og begrensninger ved CNC -fresing

Mens CNC -fresing har revolusjonert produksjonsindustrien med sin presisjon, effektivitet, og allsidighet, Det kommer også med sitt eget sett med utfordringer og begrensninger.

Disse utfordringene krever ofte at produsentene nøye veier fordelene mot begrensningene når de bestemmer om CNC -fresing er den mest passende løsningen for prosjektene sine.

I denne delen, Vi utforsker de viktigste hindringene som bedrifter møter når de bruker CNC -fresing og hvordan de kan dempe disse problemene.

Høye innledende investeringer og driftskostnader

Innledende investering

Kjøp og oppsett av CNC-fresemaskiner er kapitalintensive, Spesielt for avanserte multiaksemaskiner.

High-end 5-Axis CNC Mills kan koste hvor som helst mellom $200,000 og $500,000, ikke inkludert installasjonskostnader, installasjon, og trening.

Denne heftige innledende investeringen kan være en betydelig barriere for små eller mellomstore bedrifter (SMB) Ønsker å adoptere CNC -fresing.

Driftskostnader

Mens CNC fresing reduserer arbeidskraftskostnadene gjennom automatisering, det pådrar seg fortsatt Pågående driftsutgifter. Disse inkluderer:

- Vedlikeholds- og reparasjonskostnader: Regelmessig vedlikehold er avgjørende for å holde CNC -maskiner i gang jevnt, og driftsstans kan være kostbar.

Forebyggende vedlikeholdsplaner kan bidra til å redusere uventede reparasjonskostnader. - Energiforbruk: CNC -fabrikker kan konsumere betydelige mengder energi, spesielt når du opererer i høye hastigheter eller i lengre perioder.

Energieffektive maskiner og optimaliserte prosesser kan dempe denne kostnaden. - Verktøy og forbruksvarer: CNC -fabrikker er avhengige av å skjære verktøy, som har endelig levetid og krever hyppig erstatning eller skjerping.

Verktøy med høy ytelse kan legge til betydelige kostnader, Spesielt for bransjer som romfart der presisjon er viktig.

Avbøtende strategier

- Leasing og finansiering: For bedrifter som ikke har råd til forhåndskostnadene for CNC -maskiner, Leasing eller finansieringsalternativer kan spre den økonomiske belastningen.

- Forhånds kostnads-nytte-analyse: En omfattende kostnads-nytte-analyse bør utføres for å sikre at langsiktige besparelser fra CNC-fresing rettferdiggjør den første investeringen.

Teknisk ferdighetsgap og trening

Behov for dyktige operatører og programmerere

Selv om CNC -maskiner er automatisert, De krever fortsatt at dyktige fagpersoner skal operere, program, og opprettholde dem.

Operatører må forstå kompleks CAD (Datastøttet design) og Cam (Datastøttet produksjon) programvare, samt maskinspesifikke programmeringsspråk som G-kode.

Det raske tempoet i teknologisk endring i CNC -maskinering betyr at operatører kontinuerlig må oppgradere ferdighetene sine.

Treningskostnader og tid

Treningspersonell for å håndtere CNC-maskiner kan være dyrt og tidkrevende.

Nye ansatte må få opplæring i maskindrift, feilsøking, Sikkerhetsprotokoller, og kvalitetskontroll.

For bedrifter, Dette betyr å investere i treningsprogrammer eller ansette erfarne fagpersoner.

Avbøtende strategier

- Investering i opplæring av ansatte: Å tilby interne treningsprogrammer eller samarbeide med utdanningsinstitusjoner kan bidra til å bygge bro mellom ferdighetsgapet.

Noen selskaper gir Virtuelle treningsprogrammer For å redusere kostnadene og forbedre tilgjengeligheten. - Automasjon og AI -støtte: Integrering av AI og Maskinlæring Teknologier i CNC -operasjoner kan hjelpe operatører med å optimalisere maskininnstillinger,

redusere det tekniske ferdighetskravet, og forbedre den generelle effektiviteten.

Begrensninger i komplekse indre geometrier

Utfordringer med intrikate interne funksjoner

Mens CNC -fresing er svært i stand til å produsere komplekse eksterne geometrier, Det står overfor betydelige utfordringer når det gjelder maskinering interne funksjoner.

For eksempel, lage dype hull, smale indre hulrom, eller intrikate underskjæringer kan være vanskelig med tradisjonelle freseteknikker.

I noen tilfeller, Spesielle verktøy eller tilleggsoppsettkonfigurasjoner kan være nødvendige, som kan øke produksjonstiden og kostnadene.

Begrensninger i delstørrelse og materielle begrensninger

Selv om CNC -fabrikker kan håndtere en rekke materialer, visse materialer som Titanlegeringer eller eksotiske metaller kan være spesielt utfordrende for maskinen.

Disse materialene krever spesifikk verktøy, høye kuttekrefter, og presis temperaturkontroll.

I tillegg, Maskinering av store komponenter kan begrenses av størrelsen på CNC -maskinens arbeidsbord eller spindel.

Avbøtende strategier

- Hybridproduksjon: En løsning på å overvinne begrensninger i interne geometrier er integrasjonen av CNC -fresing

med andre produksjonsteknologier som 3D -utskrift eller Edm (Elektrisk utladning).

Denne hybridtilnærmingen lar produsenter produsere komponenter med komplekse interne geometrier som er vanskelige å oppnå med fresing alene. - Avansert verktøy: Bruke spesialiserte verktøy som for eksempel Ball-end Mills eller verktøy med liten diameter kan bidra til å få tilgang til vanskelige tilgjengelige interne funksjoner, Forbedre maskineringsevne.

Materiell avfall og miljøpåvirkning

Subtraktiv natur av CNC -fresing

CNC -fresing er en subtraktiv prosess, Betydningsmateriale fjernes fra et større arbeidsstykke for å oppnå ønsket form.

Mens dette sikrer høy presisjon, det kan resultere i betydelig Materiell avfall,

spesielt når du maskinerer komplekse deler fra dyre materialer som Titan, rustfritt stål, eller Plast med høy ytelse.

Avfallsmateriale kan utgjøre opp til 20-40% av råstoffet, Avhengig av delvis kompleksitet.

Miljøhensyn

Bruken av CNC -fresemaskiner har også miljøpåvirkning på grunn av høyt energiforbruk og avhending av avfallsmaterialer.

I tillegg, CNC -maskiner krever vanligvis bruk av kjølevæsker og smøremidler, som kan ha skadelige effekter på miljøet hvis det ikke er riktig styrt eller resirkulert.

Avbøtende strategier

- Optimalisert deldesign og materialbruk: Ved å ansette design for produserbarhet (DFM) prinsipper,

Ingeniører kan redusere materialavfall ved å optimalisere geometrien til deler og bruke mer effektive maskineringsteknikker. - Gjenvinning og avfallshåndtering: Implementere strategier som Gjenvinning av metallbrikke og bruke miljøvennlige kjølevæsker kan redusere miljøavtrykket til CNC -freseoperasjoner.

I tillegg, Gjenvinning av skrapmaterialer kan hente tilbake noen av kostnadene forbundet med materialavfall.

Maskinbegrensninger og driftsstans

Begrensninger i hastighet og presisjon

Til tross for den avanserte teknologien bak CNC -fresing, det står fortsatt overfor begrensninger når det gjelder hastighet og presisjon.

For ekstremt høye presisjonsdeler, 5-Axis CNC fresemaskiner kan være treg sammenlignet med enklere 3-Axis Milling -maskiner.

I tillegg, toleranser I noen tilfeller oppfyller kanskje ikke kravene fra høyt spesialiserte næringer som luftfart eller Medisinske implantater uten omhyggelige kvalitetskontrolltiltak.

Driftsstans på grunn av vedlikehold eller feil

Som ethvert komplekse maskiner, CNC -fabrikker krever regelmessig vedlikehold, og uventet driftsstans kan forstyrre produksjonsplanene.

Deler med høy presisjon kan også kreve flere oppsett, som fører til ytterligere operasjonelle forsinkelser.

Avbøtende strategier

- Forebyggende vedlikeholdsprogrammer: Å etablere en rutinemessig forebyggende vedlikeholdsplan kan redusere nedetid for maskinen og forbedre den generelle påliteligheten.

- IoT og prediktiv analyse: Avanserte teknologier som Tingenes internett (IoT) og Forutsigbar vedlikehold

kan hjelpe til med å overvåke CNC -maskinens helse i sanntid, Tillater forebyggende reparasjoner og minimerer uventet driftsstans.

9. Konklusjon

Som næringer krever høyere presisjon, effektivitet, og bærekraft, CNC -fresing vil forbli uunnværlig.

Ved å integrere Ai, automasjon, og bærekraftig praksis, Produsenter kan presse grensene for innovasjon mens de reduserer kostnadene.

Ser fremover, CNC -fresing vil fortsette å forme luftfart, bil, helsevesenet, og utover, Sikre en fremtid drevet av presisjonsteknikk.

Hvis du leter etter høykvalitets CNC-fresetjenester, velger LangHe er den perfekte beslutningen for dine produksjonsbehov.