1. Sammendrag

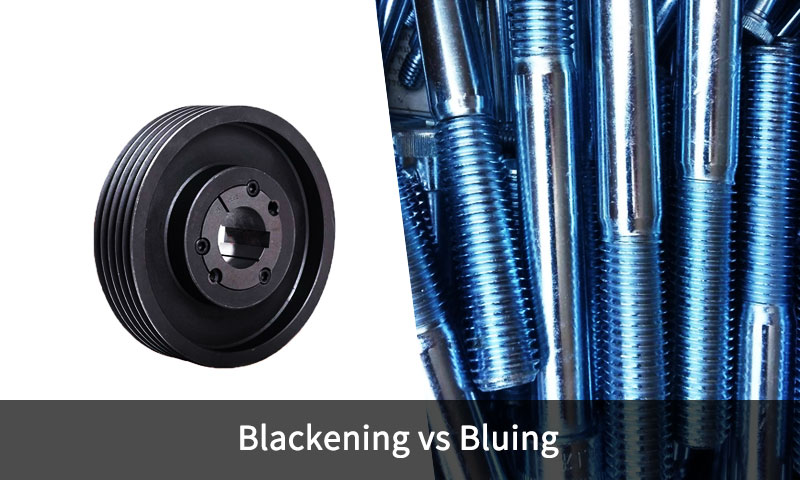

"Blackening" vs "bluing" er begreper som ofte brukes om hverandre i uformell samtale, men de refererer til overlappende, men likevel distinkte familier av overflatebehandlinger.

Begge er ment å gi et mørkt utseende og en viss grad av korrosjonsbestandighet på jernholdige deler, men de er forskjellige i kjemi, prosesstemperatur, utseende, holdbarhet og typiske bruksområder.

Blåning refererer historisk til kontrollerte oksidasjonsprosesser brukt på skytevåpen for å lage en blå-svart magnetittfilm, mens sverting er et bredere industribegrep som omfatter konverteringsbelegg (Svart oksid), fosfatering, nitrering og avsatt svart finish (elektroplate, PVD, pulverlakk).

Valget mellom dem avhenger av underlaget, funksjonelle krav (korrosjon, slitasje, Dimensjonell toleranse), koste, produksjonsskala og miljømessige begrensninger.

2. Introduksjon

I overflateteknikk, finish velges for å oppnå ett eller flere mål: Korrosjonsmotstand, Bruk motstand, redusert gjenskinn, spesifikt utseende (farge/glans), Smøring, elektrisk oppførsel, eller for å tjene som malingsbase.

To vanlige "mørke" finisher man møter i industrien er blånende og sverting:

- Blåning — betegner tradisjonelt en kontrollert oksidasjon av jernholdige overflater for å danne en tynn magnetitt (Fe₃o₄) lag.

Det er sterkt assosiert med skytevåpen og håndvåpen, hvor en karakteristisk blå-svart patina ønskes for både estetikk og beskjeden korrosjonsbeskyttelse ved forsegling med olje. - Svartning — et bredere begrep som generelt betyr å produsere et svart eller veldig mørkt belegg på metall.

Den kan beskrive konverteringsbelegg (Svart oksid, svart fosfat), deponering er ferdig (svart elektroplate, PVD), eller termokjemiske prosesser (svart nitrering).

Svartning er ofte brukt i industriell maskinvare, festemidler, bildeler og pyntegjenstander.

Viktig: både blånende og mange svertende konverteringer produserer en veldig tynn beskyttende film (ofte sub-mikron til noen få mikron tykk); deres reelle korrosjonsbeskyttelse avhenger sterkt av etterbehandlingstetting (olje, voks, lakk, eller polymer toppstrøk).

Det er også avsatt svarte overflater som er bevisst tykkere og mekanisk mer robuste; disse er teknisk forskjellig fra konverteringsblåning/svartoksid.

3. Kjemien og metallurgien bak finishene

Konverteringsbelegg vs avsatte belegg

- Konverteringsbelegg: kjemisk reaksjon mellom metallsubstratet og behandlingsløsningen/atmosfæren.

Belegget er integrert med underlaget (ikke et ekstra lag) og veldig tynn.

Eksempler: Svart oksid (Fe → Fe304), fosfat (jernfosfatfilmer), ferritisk nitrokarburering (danner jernnitrider/oksider). - Avsatte belegg: lag bygget på toppen av underlaget ved galvanisering, fysisk dampavsetning (PVD), Kjemisk dampavsetning (CVD), eller maling/pulverlakk. Disse kan være tykkere og gi mekanisk barrierebeskyttelse.

Blueing-kjemi (magnetittdannelse)

Blåning er i hovedsak en kontrollert dannelse av magnetitt (Fe₃o₄) på stål.

Denne magnetittfilmen dannes typisk ved oksidasjon i et alkalisk saltbad (varm blåning) eller ved kontrollert rusting og ombygging (rustblåsing).

Magnetitt er vedheftende, tynn og gir en blåsvart tone på grunn av dens optiske egenskaper.

Selve filmen gir kun beskjeden korrosjonsbestandighet med mindre den er forseglet; olje eller voks fyller mikroporøsitet og forbedrer ytelsen betydelig.

Kjemi av vanlige svartningsruter

- Varmt svart oksid (varm blåning / varm sverting): alkalisk oksiderende bad omdanner jernoverflaten til magnetitt raskt og jevnt ved forhøyet temperatur (vanligvis 135–155 °C avhengig av kjemi). Resultat: tett Fe₃o₄ lag.

- Kald sverting (kjemisk sverting): romtemperaturløsninger (nitritt, nitratbasert) produsere en svart konverteringsfilm gjennom kjemiske reaksjoner; lettere for oppussing eller små batch arbeid, men gir en tynnere, mindre robust film.

- Fosfating (Parkerisering): danner jern- eller sinkfosfatkrystaller som er porøse og utmerket til å holde på olje; kan virke grå til svart avhengig av formulering og påfølgende behandling.

- Ferritisk nitrokarburering / svart nitrering: termokjemisk diffusjon introduserer nitrogen og karbon i overflaten, produserer harde nitridlag og noen ganger et oksidtoppbelegg som er svart (brukes for slitestyrke pluss korrosjonsbestandighet).

- Avsatt svart finish (galvanisert svart krom, svart nikkel, PVD, pulverlakk): dette er ikke konverteringer, men lagt til lag; tykkelse og barriereegenskaper varierer etter prosess - ofte langt mer beskyttende mot korrosjon og slitasje enn tynne konverteringsfilmer.

4. Hovedprosesser

Overflatebehandlinger som gir mørke overflater på jernholdige metaller er mye brukt til estetikk, Korrosjonsmotstand, og funksjonelle formål.

Valg av metode avhenger av underlag, ønsket utseende, Dimensjonell toleranse, krav til korrosjon/slitasje, og produksjonsskala.

Hot Blueing / Varm svart oksid

- Prosessoversikt: Ståldeler er nedsenket i en alkalisk oksiderende bad (typisk natriumhydroksid med oksiderende salter) varmes til 135–155 °C. Oksygen reagerer med jern for å danne en tynn, tilhenger magnetittlag (Fe₃o₄).

- Viktige funksjoner:

-

- Produserer en ensartet blå-svart finish med subtil iris.

- Tykkelsen er typisk 0.5–2 µm, noe som resulterer i ubetydelig dimensjonsendring– egnet for presisjonskomponenter som skytevåpenløp og lysbilder.

- Film er porøs; derfor, etterbehandlingstetting med olje, voks, eller lakk er nødvendig for korrosjonsbestandighet.

- Fordeler: Av høy kvalitet, repeterbar finish; god fargedybde; minimal dimensjonspåvirkning.

- Begrensninger: Krever temperaturkontrollerte bad, riktig ventilasjon, og forsiktig håndtering av etsende kjemikalier.

Kald blåning / Kjemisk svartning

- Prosessoversikt: Romtemperatur kjemiske løsninger, ofte nitritt- eller nitratbasert, reagere med ståloverflaten for å produsere et tynt svart oksidlag.

- Viktige funksjoner:

-

- Filmtykkelsen er ekstremt tynn (<1 µm).

- Primært brukt til små deler, touch-ups, og vedlikehold snarere enn applikasjoner i produksjonsskala.

- Utseende: kjedelig svart, mindre rik enn hot blueing; ujevn påføring mulig hvis ikke nøye kontrollert.

- Fordeler: Passende, Lavpris, ikke behov for varme bad; kan påføres in situ.

- Begrensninger: Lavere korrosjons- og slitestyrke; Kortere levetid uten vedlikehold eller forsegling.

Rustblåsing / Fume Blueing

- Prosessoversikt: Tradisjonell, Flertrinnsprosess:

-

- Kontrollert rusting av ståloverflaten (dannelse av rødt Fe2O3).

- Konvertering til svart magnetitt (Fe₃o₄) gjennom koking, kjemisk reduksjon, eller eksponering for røyk.

- Gjentakelse av sykluser for å bygge dybde og konsistens.

- Viktige funksjoner:

-

- Produserer en dyp, skinnende blå-svart finish høyt verdsatt i skytevåpen og komponenter av samlerkvalitet.

- Tidskrevende; krever nøye overvåking av fuktighet, temperatur, og kjemisk eksponering.

- Fordeler: Premium estetikk; holdbar når den vedlikeholdes riktig med olje.

- Begrensninger: Arbeidskrevende, lav gjennomstrømning; ikke egnet for masseproduksjon.

Svart fosfatering (Parkerisering)

- Prosessoversikt: Stål er nedsenket i en surt fosfatbad, Produserer a krystallinsk jern- eller sinkfosfatlag.

Parametre som badkonsentrasjon, temperatur (88–95 °C), og nedsenkingstidskontroll krystallstørrelse og farge (grått til svart). - Viktige funksjoner:

-

- Filmtykkelse: 5–25 um, litt tykkere enn svart oksid.

- Porøst lag holder olje eksepsjonelt godt, Forbedre korrosjonsmotstand.

- Matt utseende reduserer gjenskinn, ofte brukt i militært og taktisk utstyr.

- Fordeler: Økonomisk for store partier; kompatibel med oljeholdige eller smurte applikasjoner.

- Begrensninger: Porøs overflate kan være mekanisk svak; olje nødvendig for å forhindre korrosjon.

Ferritisk nitrokaburisering / Svart Nitrering

- Prosessoversikt: Termokjemisk diffusjonsprosess innføring nitrogen og karbon inn i overflaten kl 500–600 ° C., danner en tynn, herdet sammensatt lag.

En svart oksidoverflate dannes naturlig på toppen (svart nitrering). - Viktige funksjoner:

-

- Tykkelse: 5–50 um, kombinasjon av sammensatt lag og diffusjonssone.

- Forbedrer Bruk motstand, utmattelsesstyrke, og moderat korrosjonsbeskyttelse.

- Svak dimensjonal vekst kan forekomme (~0,02–0,05 mm).

- Fordeler: Utmerket for deler med høy slitasje som gir, sjakter, festemidler.

- Begrensninger: Krever spesialutstyr og nøye temperaturkontroll.

Avsatt svarte belegg (Galvanisering, PVD, Powder Coat)

- Prosessoversikt: Lag er deponert på underlaget i stedet for kjemisk omdannet:

-

- Galvanisering: svart krom, svart nikkel.

- PVD: tynne metalliske eller keramiske lag påført under vakuum.

- Pulverbelegg: polymerbaserte overflater herdet på underlaget.

- Viktige funksjoner:

-

- Tykkelse: 5–100+ µm, avhengig av metode.

- Høy enhetlighet, blank eller matt overflate.

- Overlegen korrosjon og slitasje motstand sammenlignet med tynne konverteringsbelegg.

- Fordeler: Utmerket estetikk, Funksjonelle belegg, bredere farge/finish alternativer.

- Begrensninger: Kan endre dimensjonene betydelig; vedheft avhenger av forbehandling; Høyere kostnader.

5. Visuell, dimensjonale og mekaniske forskjeller

Utseende (farge, glans og ensartethet)

- Blåning (varm/rustblånende): blåsvart til dyp blå; litt iriserende når den er ny; verdsatt estetikk på skytevåpen.

- Kald sverting / Svart oksid: kan være matt til halvblank svart; ofte litt brunere eller skifer sammenlignet med klassisk blåning.

- Fosfat: matt, granulær overflate (kjedelig sort/grå); ikke-reflekterende.

- Svart nitrering / PVD / pulverlakk: kan være dyp svart og ensartet; PVD og pulverlakk kan oppnå høyglans eller matt finish på forespørsel.

Tykkelse og dimensjonsendring

- Konvertering blåning/svart oksid/fosfat:veldig tynn - typisk sub-mikron til noen få mikron.

Ubetydelig dimensjonsendring (fordelaktig for presisjonsdeler og trange toleranser). - Nitriding: skaper diffusjonslag som kan være flere mikron tykt pluss sammensatt lag - liten, men målbar dimensjonsendring.

- Galvanisering / PVD / pulverlakk: avsatte lag varierer vanligvis fra mikron til titalls/hundrevis av mikron; viktig for stramme toleranser.

Slitestyrke og hardhet

- Blåning / Svart oksid: minimal ekstra hardhet; hovedsakelig kosmetisk + mild korrosjonsbestandighet; dårlig slitestyrke uten ekstra belegg eller smøremidler.

- Svart nitrering: øker overflatehardheten betraktelig (fordel for slitasjekritiske deler).

- Avsatte belegg: slitestyrke avhenger av belegg (harde PVD eller keramiske belegg >> Svart oksid).

6. Korrosjonsbeskyttelse og holdbarhet

Baseline korrosjonsbeskyttelse

- Blåning / svart oksid alene: tynn og porøs; gir minimal barrierebeskyttelse i seg selv. Typisk beskyttelse er avhengig av etterforsegling (lett olje, voks, polymer toppstrøk). Uten forsegling, korrosjon vil starte relativt raskt, Spesielt i aggressive miljøer.

- Fosfat + olje: god korrosjonsbestandighet ved impregnert med olje; mye brukt der deler ser periodisk håndtering/oljing.

- Svart nitrering: god korrosjonsbestandighet på grunn av kompakte sammensatte/diffusjonslag.

- Avsatte belegg: beste korrosjonsbarriere når tykk, tett, og feilfri (F.eks., sort krom eller pulverlakk av høy kvalitet).

Virkelig holdbarhet

- I godartet, tørre miljøer, en godt forseglet del med blått eller svart oksid kan betjenes i årevis med sporadisk smøring. Under marine eller høy luftfuktighet, konverteringsfilmer krever mer robust forsegling eller bedre valg av belegg (nitrering eller avsatt belegg). Teknisk valg må ta hensyn til forventet eksponering, vedlikeholdsregime og akseptabel levetid før overmaling.

7. Praktiske ingeniørbetraktninger og anvendelser

Skytevåpen og håndvåpen (klassisk use-case)

- Blåning (varm eller rustblånende) er tradisjonell - foretrukket for estetikk, akseptabel beskyttelse når oljet, og dimensjonell stabilitet. Kaldblåning brukes kun til punktreparasjoner.

- Fosfat (Parkerisering) er vanlig for militære skytevåpen på grunn av holdbarhet, matt overflate og oljeretensjon.

Festemidler, maskinvare og bildeler

- Svart oksid (varmt eller kaldt) brukes ofte til festemidler og generell maskinvare hvor kostnad og lave dimensjonsendringer betyr noe; post-olje eller lakk forbedrer korrosjonsbestandigheten.

- Ferritisk nitrokarburering brukes på tannhjul, aksler og motordeler når slitestyrke og utmattelseslevetid er nødvendig.

Dekorative og arkitektoniske gjenstander

- PVD, pulverlakk, eller galvaniserte svarte overflater brukes for konsekvent estetisk utseende og bedre værbestandighet.

Verktøy og dyser

- Nitriding gir slitestyrke; noen ganger etterfulgt av svart oksid/PVD for kombinert ytelse og utseende.

Produksjon/gjennomstrømning og kostnad

- Varm blåning / varm sverting krever kontrollerte bad og mer sikkerhetsinfrastruktur, men gir konsistente resultater i stor skala.

- Kald blåning er rimelig og fleksibel, men dårligere holdbarhet.

- Avsatt finish er dyrere, men tilbyr overlegen beskyttelse og en bredere palett av finish.

8. Miljø, sikkerhet og regulatoriske aspekter

- Varme alkaliske blånende bad og kalde kjemiske blåneringsløsninger inneholder etsende, oksiderende, eller nitrittbasert kjemi.

De utgjør innånding, hudforbrenning, og avhendingsfarer; anlegg må sørge for avtrekkskontroll, riktig PPE, og avløpsnøytralisering/rensing. - Fosfatbad er sure og skaper brukt slam som må håndteres.

- Galvanisering kan innebære farlige tungmetaller eller seksverdig krom i visse systemer - strenge regler for avhending og arbeidersikkerhet gjelder.

- Svart nitrering involverer høye temperaturer og ammoniakk eller andre reaktive gasser; eksosbehandling er nødvendig.

- Tryggere alternativer: Forbedret avfallsbehandling, vannbaserte belegg, eller ikke-giftige belegg (noen PVD-systemer) redusere miljøpåvirkningen, men ofte til høyere kapitalkostnader.

9. Kvalitetskontroll, testing og vedlikehold

Tester og QC-målinger

- Salt spray (ASTM B117-stil): komparativ korrosjonsbestandighet. Konverteringsbelegg er vanligvis lavere med mindre de er forseglet.

- Vedheft (kryssluke / tape trekk): kontrollerer beleggets vedheft (gjelder mer for avsatte belegg).

- Tykkelsesmåling: mikrometerbaserte eller virvelstrømmålere; konverteringsbelegg er veldig tynne (nær deteksjonsgrense for noen målere).

- Måling av farge og glans: spektrofotometri eller glansmålere for kosmetisk kontroll.

- Visuell inspeksjon og mikroskopi: sjekk for jevnhet, Mikroporøsitet, og substratreaksjon.

Vedlikehold

- Blånet / svartoksiddeler: periodisk olje- eller voksing forlenger levetiden; fjern overflatefuktighet og påfør lett olje igjen etter rengjøring.

- Fosfatbehandlede deler: olje etter rengjøring; fosfat er porøst og er avhengig av oljeimpregnering.

- Avsatte belegg: reparasjon ved ny plettering eller etterbehandling av maling; pulverlakk krever sliping og maling for skade.

10. Vanlige misoppfatninger & Avklaringer

"Svartning og blåning er den samme prosessen"

falsk. Svartning danner en tykkere (0.5–1,5 μm) svart Fe₃O₄-lag for holdbarhet; blåning danner en tynnere (0.1–0,5 μm) blå-svart lag for estetikk.

"Blåning er bare for skytevåpen"

falsk. Hot bluing brukes til verktøy og dekorative deler; kald blåning er for restaurering – skytevåpen er bare en høyprofilert applikasjon.

"Svartning er dyrere enn å blåse"

Delvis sant. Varmsverting krever varmeutstyr (høyere forhåndskostnad) men lavere kostnad per del for høyt volum.

Kaldblåning har ingen forhåndskostnader, men høyere kostnad per del for gjentatte strøk.

"Uforseglet sverting/blåning gir tilstrekkelig beskyttelse"

falsk. Uforseglede lag er porøse – gi <24 timer med korrosjonsbestandighet (ASTM B117). Forsegling med olje/voks er obligatorisk for bruk i den virkelige verden.

"Begge prosesser fungerer på ikke-jernholdige metaller"

falsk. Sverting og blåfarging fungerer bare på jernholdige metaller (stål, stryke). Ikke-jernholdige metaller (aluminium, kopper) krever plettering eller anodisering.

11. Omfattende sammenligning: Blackening vs Blueing

Sverting og blåning er begge mye brukte overflatebehandlinger for jernholdige metaller, men de er vesentlig forskjellige i kjemi, utseende, funksjonelle egenskaper, og industrielle applikasjoner.

| Trekk | Blåning | Svartning |

| Kjemi / Mekanisme | Kontrollert oksidasjon av jern til dannelse magnetitt (Fe₃o₄) | Varierer: kjemisk omdannelse (Svart oksid, fosfat), termokjemisk (nitriding), eller avsatte belegg (PVD, elektroplate) |

| Substrat | Karbon eller legert stål | For det meste jernholdig; noen prosesser som gjelder for rustfritt stål eller ikke-jernholdige metaller (via deponering) |

| Type belegg | Konverteringsbelegg | Konvertering eller avsatt belegg |

| Utseende | Blå-svart, noen ganger litt iriserende | Mørkegrå til svart; matt, halvblank, eller blank avhengig av prosess |

| Filmtykkelse | 0.5–2 µm (varm blåning) | Tynn: <25 µm (oksid/fosfat); Moderat: 5–50 um (nitriding); Tykk: 5–100+ µm (PVD/galvanisering) |

| Dimensjonsendring | Ubetydelig | Minimal for kjemiske konverteringer; moderat til betydelig for avsatte belegg/nitrering |

| Korrosjonsmotstand | Lav alene; forbedret med olje/voksforsegling | Moderat til høy; avhenger av prosessen (fosfat + olje, nitriding, PVD) |

| Bruk motstand | Minimal | Moderat (oksid/fosfat) til høy (nitriding, PVD) |

| Typiske applikasjoner | Skytevåpen, stål av samlerkvalitet, estetiske deler | Industriell maskinvare, festemidler, bil, luftfart, verktøy, dekorative deler |

| Vedlikehold | Krever regelmessig olje- eller voksing | Varierer: tynne konverteringsbelegg trenger vedlikehold; avsatt belegg krever minimalt vedlikehold |

| Koste & Kompleksitet | Moderat (varm blåning) til lav (kald blåning); bad og temperaturkontroll nødvendig | Lavpris (oksid/fosfat) til høye kostnader (nitriding, PVD); kompleksiteten avhenger av metoden |

| Estetisk verdi | Høy; rik, dyp blå-svart finish verdsatt i samlere | Moderat; kan skreddersys (matt, blank, uniform svart) for industrielle eller dekorative formål |

12. Konklusjon

Blåning og svartning er komplementære overflatebehandlingsstrategier.

Blueing utmerker seg i estetikk og presisjonsapplikasjoner, mens sverting gir allsidige løsninger for korrosjon, slitasje, og industriell ytelse.

Substrattype, funksjonelle krav, visuelle mål, Produksjonsskala, og vedlikeholdsforventninger bør styre valget mellom dem.

Ved å forstå kjemien, behandle, og applikasjonsforskjeller, ingeniører og designere kan gjøre informert, varig, og kostnadseffektive valg for et bredt spekter av metallkomponenter.

Vanlige spørsmål

Er blånende det samme som svart oksid?

Funksjonelt er de like (begge produserer jernoksidfilmer), men "blåing" refererer tradisjonelt til de historiske skytevåpenbehandlingene (varm, rust, røyk blånende) og har ofte en blåaktig fargetone; "svart oksid" er en bredere industriell varm/kald konverteringskjemi som gir en svart finish.

Kan du sverte rustfritt stål eller aluminium på samme måte?

Ingen. Tradisjonell blånende/svart oksid retter seg mot jernholdige metaller.

Rustfritt og aluminium krever spesiell konverteringskjemi eller avsatte belegg (PVD, anodisering for aluminium, eller svartoksid-prosesser utviklet spesielt for enkelte rustfrie kvaliteter).

Hvilken finish gir best korrosjonsbeskyttelse ut av esken?

Avsatte belegg (riktig brukt) og nitridbehandlinger gir generelt overlegen korrosjonsbeskyttelse.

Konverteringsblåning og svart oksid krever forsegling for å ha rimelig korrosjonsbestandighet.

Vil blåfarging påvirke delens dimensjoner eller toleranser?

Blåfarging og svart oksid gir ubetydelig dimensjonsendring (sub-mikron til noen få mikron) - egnet for deler med stram toleranse.

Avsatte belegg kan kreve justering hvis tykkelsen har betydning.

Er kaldblåning like god som varmblåning?

Kald blåfarging er praktisk for touch-ups, men gir en tynnere, mindre holdbar film enn hot blueing; hot blueing gir en mer enhetlig, mer holdbar finish når den er skikkelig forseglet.