Электрофоретическое осаждение (Эпд), широко известный как электронный, революционизировал область обработки поверхности, обеспечивая эффективную, униформа, и экологичный метод нанесения защитных и декоративных покрытий.

В этой статье, Мы углубимся в принципы, процессы, приложения, и будущие тенденции электронного покрытия, предлагая многогранную, углубленный анализ, поддерживаемый данными и отраслью.

1. Введение

Электронное покрытие представляет собой значительный прогресс в технологии покрытия. Первоначально разработан в 1950 -х годах, Метод постоянно развивается с инновациями в области материаловедения и автоматизации.

Сегодня, он лежит в основе многих промышленных процессов, Примечательно в автомобиле, аэрокосмическая, и секторы потребительских товаров.

Недавний анализ рынка показывает, что мировой рынок электронного покрытия растет в совокупном годовом темпе роста (Кагр) приблизительно 8%, отражая его растущее внедрение в современном производстве.

Этот рост подпитывается его способностью доставлять униформу, Высококачественные покрытия с превосходной коррозионной стойкостью и эстетической привлекательностью.

2. Фундаментальные принципы электрофоретического осаждения

В основе электронного покрытия лежит принцип электрофореза-движение заряженных частиц в коллоидной суспензии под влиянием электрического поля.

В простых терминах, частицы с положительным или отрицательным зарядом мигрируют в направлении электрода с противоположным зарядом.

Этот основной механизм движет процессом осаждения и зависит от нескольких ключевых факторов:

- Напряжение и электрическое поле: Приложенное напряжение диктует скорость и эффективность миграции частиц.

Более высокие напряжения могут ускорить осаждение, но необходимо тщательно контролировать, чтобы избежать дефектов. - Размер и заряд частиц: Меньше, равномерно заряженные частицы имеют тенденцию производить более однородные покрытия.

Исследования показывают, что покрытия с размерами частиц ниже 1 Микрон достигает превосходной поверхности. - pH и проводимость: Химическая среда, Особенно pH и ионная сила ванны, непосредственно влияет на стабильность дисперсии и подвижность частиц.

- Состав для ванны: Тип растворителя, диспергаторы, и добавки в ванне с покрытием играют решающую роль в обеспечении оптимальной скорости осаждения и единообразия покрытия.

Более того, Электронное покрытие может быть выполнено с использованием анодных или катодных методов.

В Анодное электронное покрытие, отрицательно заряженные частицы наносят на анод, тогда как Катодный EPD,

какие отложения положительно заряженные частицы на катоде, доминирует в отрасли из -за ее повышенной коррозионной стойкости.

Примечательно, Сообщалось, что катодные электронные колпаки снижают уровень коррозии до 70% по сравнению с необработанными субстратами.

3. Процесс электрофоретического осаждения

Процесс электронного покрытия разворачивается на нескольких критических этапах, которые вместе обеспечивают высококачественное качество, униформа, и долговечное покрытие.

Предварительная обработка и подготовка поверхности

Перед осаждением, Субстраты должны пройти тщательную очистку и активацию. Первый, Очистка и обезжиривание Удалите масла, загрязняющие вещества, и остатки, которые могут препятствовать адгезии.

Затем, Часто следуют химические конверсионные покрытия, которые изменяют поверхность субстрата, чтобы повысить его восприимчивость.

Недавние исследования показывают, что правильная предварительная обработка может улучшить однородность покрытия на 15–20%.

Эта стадия имеет решающее значение, потому что активированная поверхность приводит к более последовательному и надежному осаждению во время последующих этапов.

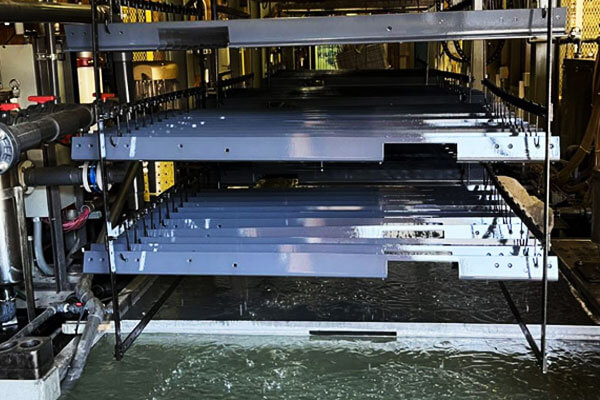

Стадия электрофоретического осаждения

После подготовки поверхности, Стадия осаждения начинается с применения электрического поля на ванну с покрытием.

Заряженные частицы в коллоидной суспензии мигрируют к противоположному зарядному субстрату.

Производители тщательно контролируют состав для ванны, тип растворителя, и диспергаторы для регулирования движения частиц и скорости осаждения.

Современные системы используют датчики в реальном времени и автоматизацию для поддержания оптимальных условий, Достижение изменений толщины покрытия меньше, чем 5 Микроны.

Эта точность необходима для приложений, которые требуют единообразной, Высокопроизводительные покрытия.

Поступок и высыхание

После осаждения, Субстраты промывают для удаления любого избыточного или свободно связанного материала покрытия.

Этот этап полоскания предотвращает дефекты, которые в противном случае могли бы развиваться во время лечения. Следующий, контролируемый процесс сушки, Обычно включает отверстие тепла, затвердевает покрытие и усиливает адгезию.

Оптимизированные протоколы отверждения могут увеличить механическую прочность на покрытие вокруг вокруг 20%, обеспечение долговечности и устойчивости к стрессам окружающей среды.

Этот последний этап блокирует свойства покрытия, в результате чего продукт, который соответствует строгим отраслевым стандартам.

4. Типы электронных покрытий и материалов

Электрофоретическое осаждение поддерживает разнообразные системы покрытия, позволяет производителям адаптировать поверхности в соответствии с конкретной производительностью, долговечность, и эстетические требования.

Выбирая соответствующую систему материалов, Компании могут оптимизировать свои процессы покрытия для достижения превосходной коррозионной стойкости, носить свойства, и экологическая стабильность.

Ниже, Мы углубимся в основные категории покрытий EPD, уточнить их характеристики, преимущества, и области применения.

Органические покрытия

Органические покрытия широко используются из -за их надежных защитных свойств и привлекательной отделки.

Эти покрытия особенно предпочтительнее в таких отраслях, как автомобильная, потребительская электроника, и приборы.

- Акриловые, Эпоксидные, Полиэфиры, и уретаны:

Эти материалы обеспечивают баланс между механической прочностью и гибкостью.

Акрила и полиэфиры ценятся за их ясность и удержание цвета, В то время как эпоксидные эпоксии обеспечивают отличную адгезию и химическую стойкость.

Уретаны примечательны их долговечности и устойчивостью к истиранию. - Быстрое отверждение и низкотемпературная обработка:

Многие органические системы электронных покрытий быстро летят в контролируемых условиях тепла, сокращение времени цикла и повышение пропускной способности.

Это быстрое отверстие сводит к минимуму простоя производства и обеспечивает масштабные производства. - Эстетическая универсальность:

Производители могут выбирать из широкого спектра цветов, уровни блеска, и текстуры, что делает органические покрытия идеальными для декоративных и потребительских применений. - Данные о производительности:

В автомобильном секторе, Было показано, что применение органических покрытий EPD уменьшает сбои, связанные с коррозией, до до тех пор 70%,

тем самым продлевая срок службы критических компонентов и снижение затрат на техническое обслуживание.

Неорганические покрытия

Неорганические покрытия обслуживают приложения, которые требуют повышения долговечности, высокотемпературная стабильность, или конкретные электрические свойства.

Эти покрытия имеют решающее значение в таких отраслях, как электроника, Биомедицинские устройства, и высокопроизводительный механизм.

- Керамические покрытия:

Эти покрытия известны своей износостойкой и высокой температурой. Керамические частицы могут образовывать плотный барьер, Значительное уменьшение ухудшения поверхности.

Например, керамические покрытия EPD могут повысить устойчивость к износу биомедицинских имплантатов приблизительно 15%, Предлагая расширенный срок службы в сложных условиях. - Биоактивные покрытия:

В биомедицинских применениях, Биологически активные неорганические покрытия, такие как гидроксиапатит, Увеличить биосовместимость имплантатов.

Они продвигают более быструю остеоинтеграцию, что имеет решающее значение для успеха зубных и ортопедических устройств. - Составные системы:

Объединив неорганические частицы с связующими, Композитные покрытия достигают превосходных механических свойств и коррозионной стойкости.

Эти композиты адаптированы для применений с высоким уровнем стресса, где однокомпонентные системы могут терпеть неудачу. - Электрическая и тепловая стабильность:

В электронике, неорганические покрытия EPD служат диэлектриками или защитными слоями, обеспечение надежности устройства в различных условиях работы.

Врожденная стабильность этих покрытий делает их незаменимыми для высокопроизводительных плат и полупроводниковых устройств.

Гибридные и функционализированные покрытия

Гибридные и функционализированные покрытия представляют собой режущую кромку технологии электронного покрытия, Объединение лучших атрибутов как органических, так и неорганических систем.

Эти расширенные составы открывают новые возможности для повышения производительности и специализированных приложений.

- Нанокомпозитные составы:

Включение наночастиц в матрицу покрытия может значительно улучшить свойства барьера, механическая прочность, и тепловая стабильность.

Например, Нанокомпозиты могут снизить проницаемость и повысить сопротивление царапинам, тем самым продлевая защитную функцию покрытия. - Умные покрытия:

Эти инновационные системы имеют самовосстанавливающиеся или анти-плавные свойства, которые особенно полезны в суровых условиях окружающей среды.

Умные покрытия активно реагируют на повреждение или загрязнение, поддержание целостности субстрата в течение длительных периодов. - Адаптированные функции:

Гибридные покрытия могут быть разработаны для соответствия точным отраслевым спецификациям.

В аэрокосмической и возобновляемой энергии., Покрытия настроены для сопротивления экстремальным температурам, Ультрафиолетовое воздействие, и химическая коррозия. - Интегрированные улучшения производительности:

Недавние исследования показали, что функционализированные покрытия могут повысить общую долговечность на столько же, сколько 25%, Перевод в значительную экономию затрат и сокращение простоя в промышленных операциях.

5. Доступные материалы для электронного покрытия

E-Covert работает лучше всего над деталями, которые составляют материалы с проводящими поверхностями и надежными механическими свойствами.

Производители выбирают материалы подложки, которые могут выдержать строгую предварительную обработку, показания, и процессы лечения. Вот ключевые типы материалов, подходящие для электронного покрытия:

Железные металлы

- Углеродистая сталь, Нержавеющая сталь, и оцинкованная сталь:

Эти материалы широко используются в таких отраслях, как автомобильное и промышленное производство.

Они предлагают прочную базу для электронного покрытия, обеспечение отличной адгезии и коррозионной стойкости.

Процесс особенно эффективен в снижении коррозионных сбоев, Сделать эти металлы лучшим выбором для долгосрочной производительности.

Нерухозные металлы

- Алюминий И это сплавы:

Алюминиевые детали распространены в аэрокосмической промышленности, электроника, и потребительские продукты из -за их легкой и превосходной коррозионной стойкости.

При правильном подготовке, алюминиевые поверхности, Обеспечение единой отделки и повышения долговечности.Электрокосающий алюминий - Медь И это сплавы:

Хотя и менее распространен, Некоторые компоненты меди могут также пройти электронное покрытие.

Корректировки процесса гарантируют, что эти материалы сохраняют свои проводящие свойства и правильно придерживаются покрытия.

Другие проводящие субстраты

- Предварительно обработанные неметалы:

В некоторых случаях, Неметаллические части могут быть сделаны проводящими через предварительную обработку поверхности.

Хотя это приложение менее распространено, он предлагает гибкость для компонентов покрытия в специализированных отраслях.

6. Преимущества и ограничения электронного покрытия

Электрофоретическое осаждение предлагает многочисленные преимущества, которые сделали его популярным выбором в применении поверхностного покрытия, Тем не менее, это также представляет определенные ограничения, которые производители должны учитывать.

Ниже, Мы подробно исследуем оба аспекта.

Преимущества электронного покрытия

- Унифицированная толщина покрытия:

Электронная покрытия создает последовательное и даже покрытие в сложных геометриях, Обеспечение высококачественной отделки.

Исследования показывают, что изменения толщины покрытия могут быть уменьшены до меньшего, чем 5 Микроны в оптимизированных процессах. - Усиленная коррозионная стойкость:

С надлежащими составами, Электронные покрытия могут уменьшить сбои, связанные с коррозией, до 70%, Сделать их идеальными для автомобилей, аэрокосмическая, и промышленные компоненты. - Эффективное использование материала:

Процесс максимизирует использование материала, положив только необходимую сумму на подложке, тем самым уменьшая отходы и снижение производственных затрат. - Масштабируемость и автоматизация:

Электронные системы хорошо интегрируются с автоматизированными производственными линиями, сделать их подходящими для производства больших объемов без ущерба для качества. - Экологические преимущества:

По сравнению с традиционными методами, Электронное покрытие генерирует минимальные летучие органические соединения (Вокал) и производит меньше отходов, согласовываясь со все более строгими экологическими правилами.

Ограничения электронного покрытия

- Высокие начальные инвестиции:

Установка и оборудование для электронного покрытия могут быть дорогостоящими, который может удержать небольшие компании или компании с ограниченным бюджетом.

Это включает в себя инвестиции в специализированные танки, питания, и системы мониторинга в реальном времени. - Чувствительность к условиям процесса:

Качество депонированного покрытия в значительной степени зависит от строгого контроля над составом ванны, pH, Напряжение, и температура. Даже незначительные колебания могут привести к дефектам или неровным покрытиям. - Ограничения толщины:

Пока E-Coating преуспевает при получении тонких, равномерные слои, Достижение очень толстых покрытий остается сложным. Это ограничение может ограничить его использование в приложениях, требующих высокого накопления. - Сложные требования предварительной обработки:

Успех электронного покрытия в значительной степени зависит от тщательной подготовки субстрата.

Неадекватная очистка или активация поверхности может поставить под угрозу адгезию, приводя к снижению производительности и долговечности.

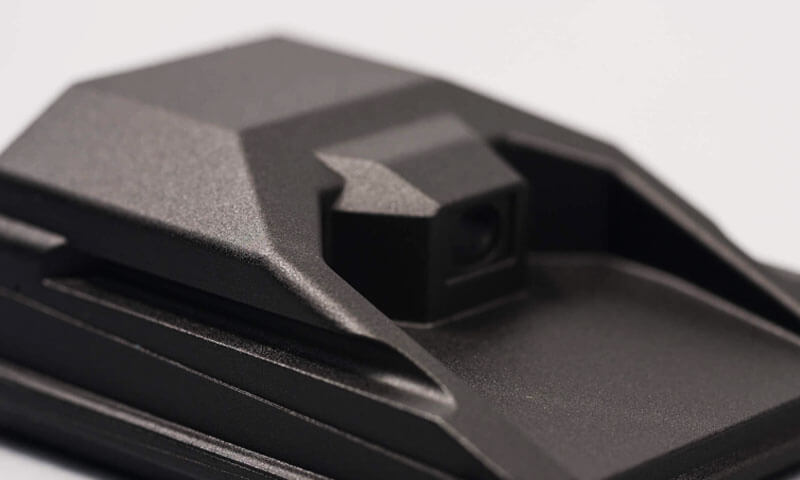

7. Ключевые применения электронного покрытия

Электронный покрытие находит широкое использование в многочисленных отраслях промышленности из-за ее универсальности и надежности.

Автомобильная и транспортная

В автомобильном секторе, Электронный покрытие необходимо для применения устойчивой к коррозии отделки на автомобильные тела, шасси, и другие компоненты.

Высокопроизводительные электронные колпаки не только повышают долговечность, но и способствуют общей эстетике транспортных средств.

Более того, Аэрокосмическая и морская промышленность извлекает выгоду из E-Coatingings, которые выдерживают экстремальные условия окружающей среды, тем самым продлив срок службы критических компонентов.

Промышленные и потребительские товары

Для промышленных применений, Электронное покрытие обеспечивает защитные слои для приборов, машины, и потребительские товары.

Прочная отделка гарантирует, что продукты сохраняют свой внешний вид и производительность со временем, снижение затрат на техническое обслуживание и повышение удовлетворенности клиентов.

Биомедицинские применения

Электронная покрытия играет преобразующую роль в биомедицинской инженерии.

Процесс используется для депозита гидроксиапатитовых покрытий на зубные и ортопедические имплантаты, Значительное улучшение биосовместимости и повышение более быстрого остеоинтеграции.

Недавние клинические исследования сообщили 25% Снижение скорости отказов имплантата при использовании компонентов с электронным покрытием.

Электроника и полупроводниковая промышленность

В секторе электроники, Диэлектрические электронные колпаки улучшают изоляцию и надежность в микроэлектронных устройствах.

Электронное покрытие также используется при производстве плат и конденсаторов, где точность и однородность имеют решающее значение.

Эти приложения подчеркивают критическую роль электронного покрытия в обеспечении эффективности и долговечности электронных компонентов.

Энергетические и экологические применения

Электронный покрытие делает шаги в хранении энергии и возобновляемой энергии.

Например, Электроды литий-ионной батареи, производимые с помощью E-покрытия, демонстрируют повышенную проводимость и однородность, способствуя улучшению производительности батареи.

Кроме того, Функциональные покрытия, примененные к солнечным элементам и топливным элементам, помогают максимизировать эффективность преобразования энергии, Дальнейшее выделение универсальности электронного покрытия в новых технологиях.

8. Сравнение с другими поверхностными обработками

E-Coating-один из многих методов обработки поверхности, используемых для повышения долговечности, коррозионная стойкость, и эстетика компонентов.

Лучше понять его сильные и слабые стороны, Мы сравниваем EPD с другими методами обработки поверхности, в том числе порошковое покрытие, гальванизация, и распыление живописи.

| Критерии | Эпд (Электронный покрытие) | Порошковое покрытие | Гальваника | Распылитель |

|---|---|---|---|---|

| Покрытие единообразии | Отличный, Даже на сложных формах | Хороший, борьба с утопленными областями | Умеренный, Толщина варьируется | Низкий, Зависит от ручного навыка |

| Толщина пленки | Тонкий (10–40 микрон) | Толстый (50–150 микрон) | Тонкий (варьируется в зависимости от металла) | Переменная, часто тонкий |

Коррозионная стойкость |

Высокий, широко используется в автомобиле | Высокий, зависит от предварительной обработки | Варьируется в зависимости от типа металла | Умеренный, склонно к скоплению |

| Материал пригодность | Сталь, алюминий, медь | В основном металлы | Только проводящие металлы | Почти все материалы |

| Эффективность применения | 95–99% (Минимальные отходы) | ~ 60–80% (Потеря избытка) | ~ 70–90% (металлическое осаждение) | ~ 30–50% (Высокий переварок) |

| Долговечность | Высокий, Отличная адгезия | Высокий, Толстый прочный пальто | Высокий, но зависит от типа покрытия | Умеренный, Может чип или пилинг |

Процесс отверждения |

Требуется отверждение тепла | Требуется отверждение тепла | Нет отверждения, Электрохимическая реакция | Сушка воздуха или выпечка |

| Автоматизация & Масштабируемость | Полностью автоматизированный, масштабируемый | Автоматизированный, но менее эффективно | Сложный процесс, Нелегко масштабируемо | Требуется квалифицированный труд |

| Воздействие на окружающую среду | Низкие ЛОС, экологически чистый | Нет растворителей, Но переосмысленные отходы | Использует опасные химические вещества | Высокие выбросы ЛОС, на основе растворителя |

9. Заключение

В заключение, Электронный покрытие стоит как трансформирующая технология в современной обработке поверхности.

Это точное, эффективный, И универсальный подход закрепил свою роль в широком спектре отраслей - от автомобильной и аэрокосмической до электроники и биомедицинских применений.

С продолжающимися инновациями в нано-пребываниях и устойчивых составах, Электронный покрытия готовы расширить свое влияние еще дальше.

Поскольку исследования продолжают раздвигать границы того, что возможно, Будущее электронного покрытия выглядит не только многообещающим, но и необходимым для развития производства и экологической устойчивости.

Лангх Это идеальный выбор для ваших производственных потребностей, если вам нужны высококачественные услуги по электронному покрытию.