1. Управляющее резюме

Литой алюминий сочетает в себе низкую плотность, хорошая удельная прочность, превосходные литейные качества и коррозионная стойкость при широкой технологической гибкости.

Его свойства сильно зависят от химического состава сплава., метод литья и обработка после литья (НАПРИМЕР., термическая обработка, поверхностная отделка).

Понимание физических констант, микроструктурные драйверы, Взаимоотношения процесс-свойство и распространенные виды отказов имеют важное значение для выбора литого алюминия для долговечности., легкий, производственные компоненты.

2. Введение — почему литой алюминий важен

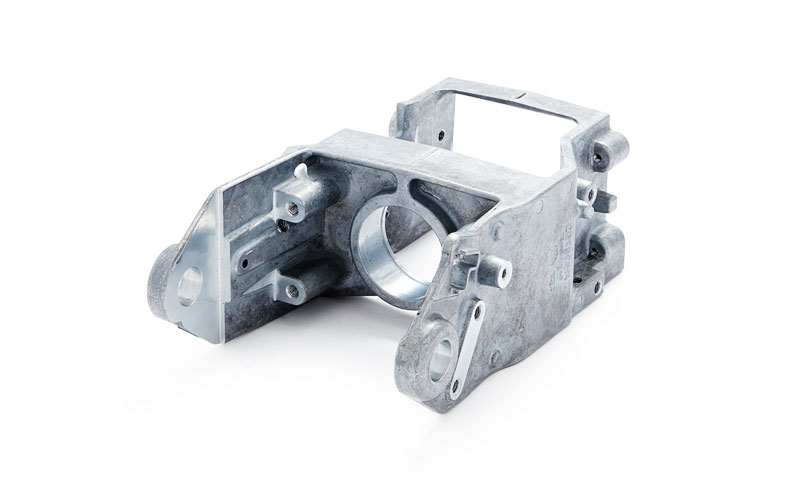

Алюминиевые отливки являются основой автомобилестроения., аэрокосмическая (некритические части), морской пехотинец, потребительская электроника, передача питания, теплообменники, и общепромышленное оборудование.

Дизайнеры выбирают литой алюминий при сложной геометрии., интегрированные функции, малый вес детали (удельная прочность/жесткость), и разумная коррозионная стойкость необходимы.

Привлекательность представляет собой сочетание физических показателей, производственная экономика в масштабе, и возможность вторичной переработки.

3. Физические свойства литого алюминия

| Свойство | Типичное значение | (примечания) |

| Плотность (ведущий) | 2.70 G · CM⁻³ (≈2700 кг·м⁻³) | Примерно треть плотности стали |

| Температура плавления (чистый алюминий) | 660.3 ° C. | Сплавы плавятся в диапазоне; Эвтектика Al–Si ≈ 577 ° C. |

| Модуль Юнга (Эн) | ≈ 69 Средний балл | Модуль относительно нечувствителен к легированию. |

| Теплопроводность | Чистый Ал ≈ 237 Вт·м⁻¹·К⁻¹; литые сплавы ≈ 100–180 Вт·м⁻¹·K⁻¹ | Легирование, пористость и микроструктура снижают проводимость по сравнению с чистым Al |

| Коэффициент теплового расширения (CTE) | ~22–24 ×10⁻⁶ К⁻¹ | Высокая по сравнению со сталью — важно для сборок из нескольких материалов. |

Электропроводность (чистый алюминий) |

≈ 37 ×10⁶ См·м⁻¹ | Литые сплавы имеют меньшую проводимость.; проводимость падает с легированием и пористостью |

| Типичная прочность на разрыв в литом состоянии | ~70–300 МПа | Широкий диапазон в зависимости от сплава, метод литья и пористость |

| Типичный термообработанный (Тип Т6) предел прочности | ~200–350+ МПа | Применяется к термообрабатываемым литейным сплавам Al-Si-Mg после закалки на раствор. |

| Типичное удлинение (пластичность) | ~1–12% | Сильно варьируется в зависимости от сплава, микроструктура и качество литья |

| Твердость (Бринелл) | ≈ 30–120 ХБ | Сильно зависит от состава сплава, Содержание Si и термическая обработка |

4. Металлургия и микроструктура литого алюминия.

Бросать алюминиевые сплавы обычно основаны на алюминии (Ал) матрица с контролируемыми добавками:

- Семья Аль-Си (Силумин) является наиболее широко используемым семейством отливок, поскольку кремний улучшает текучесть., уменьшает усадку, и снижает диапазон плавления.

Микроструктура: Дендритная матрица α-Al с эвтектическими частицами Si; морфология и распределение Si сильно влияют на прочность., пластичность и износ. - Al–Si–Mg сплавы поддаются термической обработке (старение за счет выделений, таких как Mg₂Si).

- Al–Cu и Al–Zn литые сплавы обладают более высокой прочностью, но могут иметь пониженную коррозионную стойкость и требуют тщательной термической обработки..

- Интерметаллические (Фазы, богатые железом, Фазы C-To) формируются во время затвердевания и влияют на механические свойства и обрабатываемость.

Контролируемая химия и обработка (НАПРИМЕР., Mn для модификации Fe) используются для ограничения вредных интерметаллических морфологий. - Дендритная сегрегация присуще затвердеванию: первичные дендриты α-Al и междендритная эвтектика; более мелкое расстояние между дендритными плечами (быстрое охлаждение) обычно улучшает механические свойства.

Важные механизмы микроструктурного контроля:

- Уточнение зерна (Из, Добавки B или модификаторы для очистки зерна) уменьшает разрывы при нагревании и улучшает механические свойства.

- Модификация (НАПРИМЕР., Старший, Na для модификации Si) преобразует пластинчатый кремний в волокнистую/округлую структуру, улучшая пластичность и ударную вязкость.

- Дегазация и контроль водорода имеют решающее значение: растворенный водород вызывает пористость газа; дегазация и правильное обращение с расплавом уменьшают пористость и повышают усталость.

5. Механические свойства (сила, пластичность, твердость, усталость)

Прочность и пластичность

- Литые алюминиевые сплавы охватывают широкий спектр прочности и пластичности..

Предел прочности при литье для обычных литейных сплавов Al-Si обычно находится в диапазоне от нижних до средних сотен МПа при термообработке.; неизмененный, грубая эвтектическая микроструктура и пористость, меньшая прочность и удлинение. - Теплообразные обработки (Раствор лечение, утомить, искусственное старение — обычно называемое Т6) ускорить фазы упрочнения (НАПРИМЕР., Mg₂si) и может значительно увеличить предел текучести и предел прочности на разрыв..

Твердость

- Твердость коррелирует с легированием, первичное содержание Si, и термообработка. Заэвтектические сплавы Al–Si (высокий Si) и термообработанные сплавы обладают большей твердостью и износостойкостью..

Усталость

- Литой алюминий обычно имеет более низкие усталостные характеристики, чем у деформируемых сплавов одинаковой прочности на разрыв из-за дефектов литья (пористость, оксидные пленки, усадка) действуют как места зарождения трещин.

Усталостная долговечность чрезвычайно чувствительна к качеству поверхности., пористость, и особенности выреза. - Улучшение усталости: уменьшить пористость (дегазация, контролируемое затвердевание), улучшить микроструктуру, дробеструйная обработка или обработка поверхности, и используйте дизайн, чтобы минимизировать концентрацию стресса.

Ползучесть и повышенная температура

- Алюминиевые сплавы имеют ограниченную жаропрочность по сравнению со сталью.; ползучесть становится актуальной при температуре выше ~150–200 °C для многих литейных сплавов..

Выбор для устойчивых повышенных температур требует использования специальных сплавов и допусков на проектирование..

6. Тепловые и электрические свойства

- Теплопроводность: Литой алюминий сохраняет хорошую теплопроводность по сравнению с большинством конструкционных металлов., что делает его благоприятным для радиаторов, корпуса и компоненты, для которых важна теплопередача.

Однако, легирование, пористость и микроструктура снижают проводимость по сравнению с чистым Al. - Тепловое расширение: Относительно высокий CTE (~22–24×10⁻⁶ К⁻¹) требует тщательного допуска и проектирования соединений с использованием материалов с более низким КТР. (сталь, керамика) во избежание термического стресса или нарушения герметичности.

- Электропроводность: В литых сплавах ниже, чем в чистом Al; до сих пор используется там, где важна проводимость по весу (НАПРИМЕР., автобусы, корпуса в сочетании с проводниками).

7. Коррозия и поведение в окружающей среде

- Родная оксидная защита: Алюминий самопроизвольно образует тонкую, липкая оксидная пленка Al₂O₃, обеспечивающая хорошую общую коррозионную стойкость во многих атмосферах..

- Питтинг в хлоридных средах: В агрессивных хлоридсодержащих средах (морской всплеск, антигололедные соли), может возникнуть локальная точечная или щелевая коррозия., особенно там, где интерметаллиды создают микрогальванические участки.

- Гальванические соображения: В сочетании с более благородными металлами (НАПРИМЕР., нержавеющая сталь), Алюминий является анодным и будет корродировать преимущественно при электрическом соединении в электролите..

- Защитные меры: Выбор сплава, покрытия (Анодирование, конверсионные покрытия, краски, порошковое покрытие), герметики на стыках и конструкция, позволяющая избежать щелей, улучшают долговременную защиту от коррозии.

8. Процессы литья и их влияние на свойства

Различные способы литья создают характерные микроструктуры., поверхностная отделка, допуски и механические свойства:

- Кастинг песка: Низкая стоимость инструмента, хорошая гибкость дизайна, более грубая микроструктура, более высокий риск пористости, грубая обработка поверхности. Типично для больших, Маленькие детали. Механические свойства обычно ниже, чем у литья под давлением..

- умереть (Высокое давление) кастинг: Тонкостенный, близкие допуски, отличное качество поверхности и высокая производительность.

Быстрое затвердевание обеспечивает тонкую микроструктуру и хорошие механические свойства., но отливки часто содержат газ и усадочную пористость.; многие сплавы, отлитые под давлением, не поддаются термической обработке так же, как сплавы Al-Si-Mg, отлитые в песчаные формы.. - Литье в постоянную форму (гравитация): Улучшенная микроструктура по сравнению с литьем в песчаные формы (нижняя пористость, лучшие механические свойства), умеренная стоимость инструмента.

- Инвестиции (Потерянный восков) кастинг: Превосходное качество поверхности и сложная геометрия., используется для прецизионных деталей в умеренных объемах.

- Центробежный кастинг / сжимать кастинг: Полезно там, где требуется высокая целостность и направленное затвердевание. (цилиндрические детали, отливки для применений, работающих под давлением).

Компромисс процесса и свойства:

- Более быстрое охлаждение (умирать кастинг, постоянная плесень с ознобом) → меньшее расстояние между плечами дендритов → более высокая прочность и пластичность.

- Контроль пористости (дегазация, литье под давлением) → критично для приложений, чувствительных к усталости.

- Экономический выбор зависит от размера детали, сложность, Стоимость единицы продукции и требования к производительности.

9. Термическая обработка, легирование, и контроль микроструктуры

В этом разделе описывается, как химия сплавов, Практика литья и термическая обработка после литья взаимодействуют, определяя микроструктуру и, следовательно, механическую, усталостные и коррозионные свойства — литого алюминия.

Ключевые легирующие элементы и их влияние

| Легирующий элемент | Типичный диапазон литых алюминиевых сплавов | Первичные металлургические эффекты | Преимущества | Потенциальные недостатки / соображения |

| Кремний (И) | ~5–25% масс. (Сплавы Al–Si) | Образует эвтектику Al – Si.; контролирует текучесть и усадку; влияет на морфологию частиц Si | Отличная литья; снижение горячего растрескивания; Улучшенная износостойкость | Грубый пластинчатый кремний снижает пластичность, если его не модифицировать. (Господин/На) |

| Магний (Мг) | ~0,2–1,0% мас. | Образует Mg₂Si; обеспечивает дисперсионное твердение (Т6/Т5 закаляет) | Значительное увеличение силы; Хорошая сварка; улучшенная реакция затвердевания с возрастом | Чрезмерное добавление увеличивает чувствительность к пористости; требует хорошего контроля закалки |

| Медь (Cu) | ~2–5% масс. | Упрочнение за счет выделений Al–Cu; повышает высокотемпературную стабильность | Высокий потенциал прочности; хорошие характеристики при повышенных температурах | Снижение коррозионной стойкости; повышенный риск горячих слез; может повлиять на текучесть |

| Железо (Фей) | Обычно ≤0,6% масс. (нечистота) | Образует богатые железом интерметаллиды. (β-AlFeSi, α-AlFeSi) | Необходимая толерантность к переработанному сырью; улучшает обработку расплава | Хрупкие фазы снижают пластичность и усталостную долговечность.; Часто требуется Mn дополнений |

| Марганец (Мнжен) | ~0,2–0,6% масс. | Модифицирует интерметаллиды железа в более мягкую морфологию. | Улучшает пластичность и прочность; повышает толерантность к примесям железа | Избыток Mn может образовывать осадок при низких температурах.; влияет на текучесть |

Никель (В) |

~0,5–3% масс. | Образует богатые никелем интерметаллиды с хорошей термической стабильностью. | Повышает жаропрочность и износостойкость. | Увеличивает хрупкость; снижает коррозионную стойкость; Более высокая стоимость |

| Цинк (Zn) | ~0,5–6% масс. | Способствует старению некоторых систем сплавов. | Высокая прочность в системах Al–Zn–Mg–Cu. | Реже встречается на кастингах; может снизить коррозионную стойкость |

| Титан (Из) + Бор (Беременный) (переработчики зерна) | Добавлены в качестве лигатур | Продвигать штраф, Эквиасированная структура зерна | Уменьшает горячее разрывание; улучшает механическую однородность | Избыток может снизить текучесть; необходимо тщательно контролировать |

| Стронций (Старший), Натрия (НА) (модификаторы) | добавки на уровне ppm | Измените эвтектический Si с пластинчатого на волокнистый/округлый. | Значительно улучшает удлинение и прочность; лучшее поведение при усталости | Избыток Na вызывает пористость; Старший требует жесткого контроля, чтобы избежать затухания |

| Цирконий (Zr) / Скандий (В) (микролегирование) | ~0,05–0,3% масс. (варьируется) | Образуют стабильные дисперсоиды, предотвращающие рост зерен при термообработке. | Отличная высокотемпературная стабильность; улучшенная прочность | Высокая стоимость; используется в основном в аэрокосмической или специальных сплавах |

Осадки (возраст) закаливание — механизмы и этапы

Многие литые сплавы Al-Si-Mg поддаются термической обработке путем дисперсионного твердения. (Семьи T-temp). Общая последовательность:

- Раствор лечение — выдержка при повышенной температуре для растворения растворимых фаз (НАПРИМЕР., Mg₂si) в гомогенный пересыщенный твердый раствор.

Типичные температуры растворения обычных литейных сплавов Al-Si достаточно высоки, чтобы приближаться к начальному плавлению, но не превышать его.; время зависит от толщины среза. - Утомить — быстрое охлаждение (утомить воду, закалка полимера) сохранять пересыщенный твердый раствор при комнатной температуре.

Скорость закалки должна быть достаточной, чтобы избежать преждевременного выделения осадков, снижающих потенциал закалки.. - Старение — контролируемый разогрев (Искусственное старение) для осаждения мелких упрочняющих частиц (НАПРИМЕР., Mg₂si) которые препятствуют движению дислокаций.

Часто наблюдается состояние пиковой твердости. (пиковый возраст); дальнейшее старение приводит к огрублению и перестариванию (пониженная прочность, повышенная пластичность).

Стадии осадков обычно происходят в Гинье-Престоне. (врач общей практики) зоны (последовательный, очень хорошо) → полукогерентные мелкие осадки → некогерентные более крупные осадки.

Когерентные/полукогерентные выделения оказывают наиболее сильное упрочняющее действие..

Два распространенных обозначения закалки:

- T6 - обработанный раствором, закаленный и искусственно состаренный до максимальной прочности (общее для А356/Т6 и подобных сплавов).

- T4 - естественный (комнатная температура) старение после закалки (нет этапа искусственного старения) — дает различный баланс свойств и используется в определенных приложениях.

Практические последствия: термообрабатываемые литейные сплавы (Семейство Al-Si-Mg) могут существенно увеличиться прочность на разрыв и предел текучести при обработке Т6., часто за счет некоторой пластичности и повышенной чувствительности к дефектам литья. (утолить требования, искажение).

Передовые подходы и специальные методы лечения

- Регресс и повторное старение (РРА): используется в некоторых деформируемых сплавах для восстановления свойств после термических изменений.; менее распространено для отливок, но применимо в нишевых случаях.

- Двухэтапное старение или многоступенчатое старение: может оптимизировать баланс прочности и пластичности; специальные рецепты, настроенные на сплав и сечение.

- Микролегирование Zr/Sc/Be: в рабочих сплавах Zr или Sc образуют дисперсоиды, которые сдерживают рост зерен во время термообработки и улучшают высокотемпературную стабильность.; стоимость рассмотрения высока.

- Горячая изостатическая нажатия (БЕДРО): уменьшает внутреннюю пористость и может увеличить усталостную долговечность отливок высокой целостности. (инвестиционный кастинг, дорогостоящие детали для аэрокосмической отрасли).

10. Особенности обработки поверхности и соединения

- Анодирование: электрохимическое утолщение оксида на износ, коррозионная стойкость и косметическая отделка. Подходит для отливок, если рассчитан на равномерное распределение тока..

- Конверсионные покрытия (хроматные или нехромовые альтернативы): улучшить адгезию краски и устойчивость к коррозии; хроматы исторически использовались, но все чаще заменяются по экологическим причинам..

- Рисование / Порошковое покрытие: общее для эстетики и дополнительной защиты от коррозии; Поверхностная подготовка (уборка, травление) имеет решающее значение.

- Обработка: литой алюминий обычно хорошо обрабатывается, особенно сплавы Al-Si с легкообрабатываемыми марками, разработанными для литья под давлением.. Интерметаллиды и твердые частицы Si влияют на износ инструмента..

- Сварка: многие литые сплавы можно сваривать, но нужно быть осторожным: зоны термического воздействия могут привести к растрескиванию или пористости; ремонтная сварка часто требует предварительного нагрева, соответствующие присадочные металлы и послесварочная обработка.

Некоторые литые сплавы с высоким содержанием Si трудно сваривать и лучше ремонтировать механически..

11. Устойчивость, Экономика, и соображения жизненного цикла

- Переработка: алюминий легко перерабатывается; переработан (второстепенный) алюминий значительно снижает потребление энергии по сравнению с первичным производством (часто упоминаемая экономия энергии до ~ 90% по сравнению с первичным алюминием).

- Затраты на жизненный цикл: меньший вес детали часто снижает рабочую энергию при транспортировке; первоначальные затраты на отливку должны быть сбалансированы с обслуживанием, покрытия и переработка по окончании срока службы.

- Округлость материала: литейные отходы и детали с истекшим сроком службы легко переплавляются; необходим тщательный контроль сплава, чтобы избежать накопления примесей. (Fe — обычная проблема).

12. Сравнительный анализ: Алюминий против. Конкуренты

| Свойство / Материал | Литой алюминий | Чугун (Серый & Герцоги) | Литая сталь | Магниевые литейные сплавы | Цинковые литейные сплавы |

| Плотность | ~2,65–2,75 г/см³ | ~6,8–7,3 г/см³ | ~7,7–7,9 г/см³ | ~1,75–1,85 г/см³ | ~6,6–7,1 г/см³ |

| Типичная прочность литья | 150–350 МПа (T6: 250–350 МПа) | Серый: 150–300 МПа; Герцоги: 350–600 МПа | 400–800+ МПа | 150–300 МПа | 250–350 МПа |

| Теплопроводность | 100–180 Вт/м · к | 35–55 Вт/м · к | 40–60 Вт/м · к | 70–100 Вт/м · к | 90–120 Вт/м · к |

| Коррозионная стойкость | Хороший (оксидная пленка) | Умеренный; ржавеет без покрытия | От умеренного до бедного | Умеренный; покрытия часто необходимы | Хороший |

| Листовиденность / Производство | Отличная плавность; отлично подходит для сложных форм | Хорошо для литья песка; более низкая текучесть | Более высокая температура плавления, сложнее кастовать | Очень хороший; идеально подходит для литья под высоким давлением | Отлично подходит для литья под давлением; высокая точность |

Относительная стоимость |

Середина | Низкий | Средний - высокий | Средний - высокий | Низкий -медий |

| Ключевые преимущества | Легкий вес; коррозионный устойчивый; Отличная литья | Высокая сила & демпфирование; бюджетный | Очень высокая сила & стойкость | Самый легкий конструкционный металл; быстрые циклы литья | Превосходная точность размеров; возможность тонкостенности |

| Ключевые ограничения | Более низкая жесткость; риск пористости | Тяжелый; слабая коррозия без покрытий | Тяжелый; необходима термообработка | Более низкая коррозионная стойкость; воспламеняемость в расплаве | Тяжелый; низкая температура плавления ограничивает использование при высоких температурах |

13. Выводы

Литой алюминий это универсальный, ценный конструкционный материал, характеристики которого во многом определяются химия сплавов и постпроцессная обработка как и сам металл.

При правильном указании, производится и поддерживается, литой алюминий обеспечивает привлекательное сочетание низкая плотность, хорошая удельная прочность, Высокая теплопроводность, устойчивость к коррозии и отличная литейность— преимущества, которые делают его предпочтительным материалом для автомобильных корпусов., теплообменные компоненты, корпуса управления и многие бытовые и промышленные применения.

Часто задаваемые вопросы

Литой алюминий слабее кованого алюминия??

Не по своей сути; многие литейные сплавы могут достичь конкурентоспособной прочности, особенно после термообработки.

Однако, отливки более подвержены дефектам, характерным для отливок. (пористость, включения) которые снижают усталостные характеристики по сравнению с коваными, деформируемые сплавы.

Какой процесс литья дает наилучшие механические свойства?

Процессы, способствующие быстрому, контролируемое затвердевание и низкая пористость (Постоянная плесень, литье под давлением с надлежащей дегазацией, сжимать кастинг) обычно дают лучшие механические свойства, чем отливки из грубого песка.

Можно ли термообрабатывать литой алюминий?

Да, многие литейные сплавы Al-Si-Mg поддаются термической обработке. (Тип Т6) существенно увеличить прочность за счет обработки раствором, утомить, и старение.

Как предотвратить пористость отливок??

Уменьшить растворенный водород (дегазация), контролировать турбулентность расплава, используйте правильные ворота и стояки, применить фильтрацию, и оптимизировать температуру заливки и конструкцию формы.

Подходит ли литой алюминий для морской среды?

Алюминий обеспечивает хорошую общую коррозионную стойкость благодаря пассивному образованию оксидов, но уязвим к локальной точечной коррозии, вызванной хлоридами, и гальванической коррозии.; подходящий выбор сплава (морские сплавы), покрытия и дизайн необходимы для долгосрочной морской службы..