1. Zavedení

Horké isostatické lisování (Hip) je vysokotlaká, vysokoteplotní proces konsolidace a nápravy defektů používaný v letectví, lékařský, moc, a dodavatelské řetězce aditivní výroby.

Rovnoměrným působením tlaku inertního plynu na součást při zvýšené teplotě, HIP uzavírá vnitřní póry, léčí defekty smrštění a výrazně zlepšuje mechanickou spolehlivost.

Tento článek poskytuje technickou, datově řízený přehled principů HIP, zařízení, procesní okna, materiálová praxe, mikrostrukturální efekty, kontrola a kvalifikace, případy průmyslového použití a kde HIP sedí ve srovnání s konkurenčními technologiemi.

2. Co je izostatické lisování za tepla?

Horké isostatické lisování (Hip) je vysokotlaká, vysokoteplotní metalurgický proces, při kterém jsou součásti současně podrobeny an izostatický (ve všech směrech stejné) tlak plynu – obvykle vysoce čistý argon – při zahřívání na teplotu, při níž dochází k plasticitě, creep nebo difúze jsou aktivní.

T–P–t (teplota-tlak-čas) kombinované pohony uzavření vnitřních dutin, růst krku mezi částicemi, a hromadný transport, který léčí defekty smršťování a póry.

Primární průmyslové cíle pro HIP:

- převést obsazení, aditivně vyráběné (DOPOLEDNE) nebo slinuté díly od částečně porézních až po téměř plně hustá (typické relativní hustoty ≥99,5–99,95 %);

- odstranit vnitřní vady (Porozita smršťování, zachycené plynové kapsy, nedostatek fúzních pórů);

- homogenizuje mikrostrukturu a snižuje anizotropii u komponent AM nebo PM;

- zlepšit mechanickou spolehlivost (únavová život, Touhavost zlomenin, odolnost vůči dotvarování).

3. Princip činnosti izostatického lisování za tepla

Základní fyzikální mechanismy

- Hydrostatická komprese: Vnější tlak plynu se přenáší rovnoměrně; vnitřní póry jsou vystaveny tlakovému hydrostatickému namáhání, které má tendenci zmenšovat objem pórů.

- Plast/viskoplastický tok: Při zvýšené teplotě, vazy mezi póry se deformují a uzavírají dutiny plastickým tokem nebo tečením.

- Difuzní lepení (slinování): Atomová difúze (Navarro – Sleď, Coble) a povrchová/rozhraní difúze eliminují dutiny a rostoucí krčky mezi částicemi – důležité pro jemné prášky a keramiku.

- Odpařování/kondenzace & povrchová doprava: Za určitých podmínek, transport par pomáhá redistribuovat materiál, aby se odstranily dutiny.

Praktické úvahy při výběru mechanismu

- Na vyšší teploty a nižší tlaky, dominují difúzní mechanismy.

- Na vyšší tlaky a dostatečně vysoká homologní teplota, dominuje plastický tok a tečení.

- The distribuce velikosti pórů záležitosti: malý, uzavřené póry reagují rychleji než velké smršťovací dutiny. Velmi velké diskontinuity se nemusí zcela uzavřít bez změn konstrukce předlisku.

4. Typické HIP zařízení a procesní tok

Hlavní komponenty

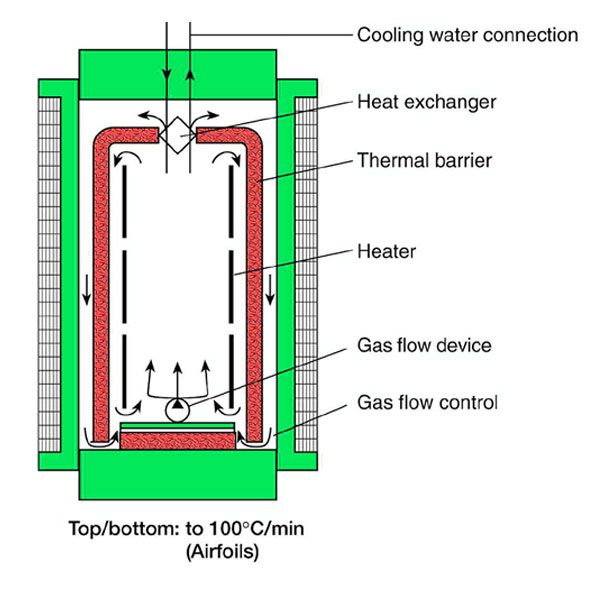

- Tlaková nádoba (autoklávová/HIP pec): tlustý stěna, kódově certifikovaná nádoba dimenzovaná na provozní tlak (běžný průmyslový sortiment: až ~220 MPa).

- Vysokotlaký plynový systém: vysoce čisté argonové kompresory, akumulátory a ovládací prvky.

- Topný systém & izolace: odporový nebo indukční ohřev schopný rovnoměrné regulace teploty a stupňování.

- Možnost vakua: k evakuaci komory nebo utěsněných kanystrů před naplněním plynem – minimalizuje oxidaci a zachycený vzduch.

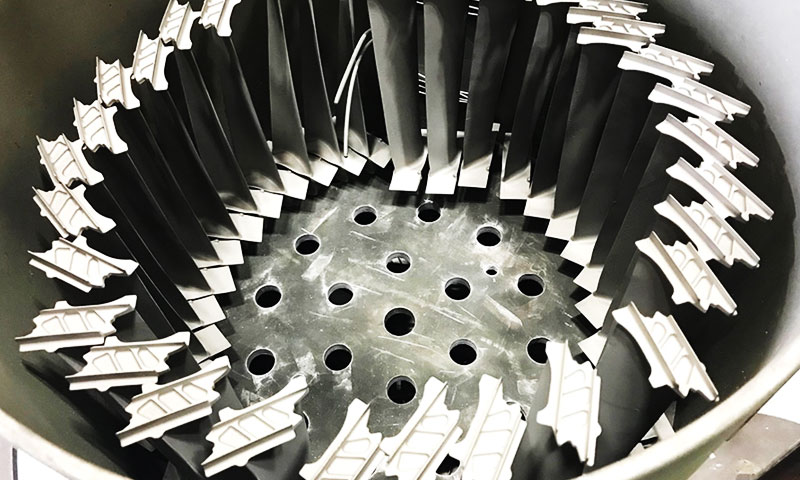

- Nakládací přípravky & koše: pro uložení více součástí nebo kanystrů; nástroje musí tolerovat teplotní a tlakové cykly.

- Řízení procesů & bezpečnostní systémy: PLC/SCADA pro řízení rampy, blokování a tlaková bezpečnostní zařízení.

Typický procesní tok

- Příprava dílu & zapouzdření (pokud je použit): díly umístěné v kanystrech (nebo naložené nahé pro HIP bez kapslí) a v případě potřeby vakuově utěsněny.

- Pumpujte dolů / vakuum: komora evakuována, aby se odstranil vzduch/kyslík.

- Argonová náplň & natlakování: tlak plynu se zvýšil na nastavenou hodnotu.

- Zahřívání na teplotu namáčení: koordinované rampy k cílové T při tlaku nebo s řízeným zvyšováním tlaku.

- Namočit (držet) pod tlakem: čas vhodný pro zahuštění.

- Řízené chlazení pod tlakem: zabraňuje opětovnému otevření uzavřených pórů při ochlazování vnitřního plynu.

- Snižte tlak & vyložit: po bezpečných prahových hodnotách teploty/tlaku.

- Post-HIP operace: odstranění kanystru, čištění, tepelné zpracování, obrábění, NDT a kvalifikace.

Strategie zapouzdření

- Uzavřené kanystry: chránit povrchy, obsahují těkavé látky a usnadňují dávkování; vyžadují utěsnění svarem a odstranění nádoby po HIP.

- Funkce ventilace/úniku: použít, když musí být povoleno odplyňování.

- HIP bez kapslí: prášky nebo kompatibilní části umístěné přímo v komoře; povrchová oxidace musí být kontrolována.

5. Procesní parametry a jejich vlivy

Klíčová myšlenka: HIP je T–P–t (teplota-tlak-čas) proces. Úprava libovolného parametru vyrovnává míru zhuštění, vývoj mikrostruktury, a potenciální vedlejší účinky (růst obilí, nadměrné stárnutí).

Tabulka — Typické rozsahy parametrů HIP a hlavní efekty

| Parametr | Typický průmyslový sortiment | Hlavní efekty |

| Tlak (Argon) | 50 - 220 MPA (obyčejně 100–150 MPa) | Vyšší tlak urychluje kolaps pórů; umožňuje nižší T nebo kratší držení; omezena kvalifikací plavidla |

| Teplota | 400 ° C. (polymery) → >2000 ° C. (pokročilá keramika); příklad kovů: Slitiny Ti 900–950 °C, Al slitiny 450–550 °C, -slitiny 1120–1260 °C | Pohání difúzi/tečení/plasticitu; musí zabránit tání, nadměrné stárnutí nebo nežádoucí fázové změny |

| Čas namáčení | 0.5 - 10+ hodin (geometrie & materiálově závislé) | Delší doba umožňuje uzavření malých pórů a homogenizaci; zvyšuje riziko růstu obilí |

| Vakuová předevakuace | 10⁻² – 10⁻³ mbar typický | Odstraňuje kyslík a zachycené plyny; zlepšuje kvalitu povrchu a zabraňuje oxidaci |

| Topení / Míra chlazení | 1 - 20 ° C/min typický (může být rychlejší) | Rychlé rampy mohou způsobit teplotní gradienty a zkreslení; řízené chlazení pod tlakem zabraňuje opětovnému otevření pórů |

| Tloušťka stěny zapouzdření | 1 - 10+ mm (materiál & velikost závislá) | Musí přežít manipulaci & proces; ovlivňuje přenos tepla a konečný stav povrchu |

Cíle výkonu často uváděné uživateli

- Konečná relativní hustota:>99.5 - 99.95% (mnoho systémů hlásí ≥99,8 % pro části AM a PM).

- Snížení pórovitosti: objemová pórovitost snížena z několika procent na <0.1%; odstranění kritických defektů smršťování často zlepšuje únavovou životnost 2× do >10× v závislosti na počáteční populaci defektů.

6. Materiály vhodné pro HIP a doporučené cykly

HIP pracuje pro širokou škálu materiálů: kovy (Al, Cu, Fe, Z, od Alloys), oceli a superslitiny pro práškovou metalurgii, a mnoho keramiky.

Níže uvedená tabulka uvádí zástupce cykly – každý díl musí být kvalifikovaný a cykly optimalizovány.

Tabulka — Reprezentativní cykly HIP podle materiálu (typické hodnoty)

| Materiál / rodina | Typický T (° C.) | Typický P (MPA) | Typické namáčení | Typický cíl |

| Z-6Al-4V (obsazení / DOPOLEDNE) | 900–950 ° C. | 100–150 | 1–4 h | Zavřete pórovitost; zlepšit únavu; homogenizace mikrostruktury |

| Hliník slitiny (obsazení / DOPOLEDNE) | 450–550 ° C. | 80–150 | 0.5–2 h | Odstraňte smršťující se póry; zahušťovat lehké odlitky |

| Austenic nerez (316, 304) | 1150–1250 ° C. | 100–200 | 1–4 h | Odstraňte poréznost smršťování; homogenizovat segregace |

| Superslitiny na bázi Ni (IN718, atd.) | 1120–1260 °C | 100–150 | 1–4 h | Vyléčit vady odlitku/AM; dosáhnout téměř plné hustoty; vyžaduje tepelné zpracování po HIP |

| PM nástrojové oceli | 1000–1200 ° C. | 100–200 | 1– 8 hod | Zhutnit slinuté výlisky; uzavřít zbytkové póry |

| Měď & slitiny | 600–900 ° C. | 80–150 | 0.5–2 h | Konsolidujte součásti PM/lité mědi |

| Oxidová keramika (Al₂o₃, Zro₂) | 1400–1800 °C | 100–200 | hodiny – desítky h | Tlakově asistované slinování na téměř teoretickou hustotu |

| Karbidy / žáruvzdorná keramika | 1600–2000 °C | 100–200 | hodin | Zhutněte žáruvzdorné součásti |

Poznámky: výše uvedené cykly jsou orientační. Pro slitiny tvrditelné stárnutím (Ni SuperLoys, Některé oceli) HIP musí být koordinován s ošetřením roztokem a stárnutím, aby se kontrolovaly precipitáty a zabránilo se nadměrnému růstu.

7. Mikrostrukturní a mechanické účinky HIP

Pórovitost a hustota

- Primární přínos: uzavření vnitřní pórovitosti a defektů smršťování. Typické zhuštění: části s počáteční porozitou 1–5 % lze snížit na <0.1% post-HIP (závisí na materiálu a velikosti pórů).

Mechanické vlastnosti

- Únavová život: eliminace pórů odstraňuje místa nukleace trhlin – uváděná zlepšení se pohybují od 2× až >10× pro únavovou životnost mnoha litých a AM dílů.

- Tahové & tažnost: mez kluzu a mezní pevnosti se často mírně zvyšují; prodloužení má tendenci se zvětšovat, když jsou odstraněny dutiny.

- Touhavost zlomenin: se zvyšuje v důsledku menšího počtu koncentrátorů vnitřního napětí; užitečné pro součásti kritické z hlediska bezpečnosti.

- Plíživý život: homogenizované, mikrostruktura bez pórů často zlepšuje výkon při tečení při vysokých teplotách.

Mikrostrukturní kompromisy

- Růst zrna: prodloužené vystavení vysokému T může zdrsnit zrna – to může snížit výtěžnost a výkonnost při nízké únavě. Optimalizace vyvažuje zahuštění a kontrolu zrna (pokud je to možné, použijte nižší T/vyšší P).

- Evoluce precipitátu: u slitin tvrditelných stárnutím může dojít ke zhrubnutí precipitátu; post-HIP tepelné zpracování (řešení + stárnutí) je běžně vyžadována k obnově navržených distribucí precipitátu.

- Zbytkový stres: HIP snižuje vnitřní tahová zbytková napětí; proces může změnit makroskopické stavy napětí – ke zmírnění deformace se používá řízené chlazení.

8. Inspekce, NDT a kvalifikace po HIP

Běžné metody kontroly

- Počítačová tomografie (Ct): zlatý standard pro mapování vnitřní pórovitosti ve složitých AM komponentách.

Moderní CT dokáže detekovat póry až ~ 20–50 µm v závislosti na systému a materiálu. - Ultrazvukové testování (UT): účinný pro větší vnitřní defekty (citlivost se liší podle geometrie a materiálu); užitečné pro produkční screening.

- Radiografie / rentgen: 2-D kontrola na větší póry nebo inkluze.

- Archimédovo měření hustoty: přesná kontrola objemové hmotnosti pro zjištění průměrné pórovitosti; rychlé a ekonomické.

- Metallografie / Který: destruktivní sekce pro podrobné uzavření pórů a analýzu mikrostruktury.

- Mechanické testování: tahové, testování lomové houževnatosti a únavy podle kvalifikačních plánů.

Příklady kvalifikačních kritérií

- Přijetí pórovitosti: NAPŘ., celková pórovitost <0.1% analýzou obrazu nebo bez pórů >0.5 mm v kritických oblastech – specifické pro zákazníka.

- Akceptace CT: žádná připojená pórovitost nepřekračuje stanovený práh objemu; Musí být specifikována vzdálenost řezů CT a velikost voxelu.

- Testování kuponů: reprezentativní vzorky zpracované s díly pro tah & ověření únavy.

9. Výhody & Omezení izostatického lisování za tepla

Výhody

- Téměř plná hustota: dosahuje hustot nedosažitelných beztlakým slinováním; typická konečná hustota ≥99,8 %.

- Zlepšená mechanická spolehlivost: velké zisky v únavovém životě, houževnatost a tečení.

- Izotropní tlak: zamezuje vzniku stop a anizotropní deformace spojené s jednoosým lisováním.

- Flexibilita: použitelné na odlitky, PM kompakty, a AM staví; umožňuje strategie tvarování blízké sítě.

- Povrchová ochrana: utěsněné kanystry chrání kritické povrchy před oxidací/kontaminací.

Omezení & výzvy

- Kapitál & provozní náklady: HIP pece a kompresory jsou drahé; náklady na díl jsou vysoké pro nízkou hodnotu, velkoobjemové komponenty.

- Omezení velikosti: mezní průměr nádoby a výška jednodílné rozměry (ačkoli existují velké HIP).

- Není to lék na hrubé vady: velmi velké smršťovací dutiny, chybné běhy nebo praskliny se nemusí zcela zahojit.

- Růst zrna & riziko nadměrného stárnutí: prodloužené namáčení s vysokým T může zhoršit některé vlastnosti, pokud to nebude ovlivněno nižším T/vyšším P nebo tepelným zpracováním po HIP.

- Povrchový otisk / odstranění kanystru: utěsněné kanystry mohou zanechat stopy a vyžadovat dodatečné opracování/dokončování.

10. Průmyslové aplikace izostatického lisování za tepla

- Letectví: HIP je široce používán na turbínových kotoučích, čepele (obsazení a AM), konstrukční součásti a vysoce hodnotné rotory, kde jsou vnitřní vady nepřijatelné.

- Lékařské implantáty: Kyčelní dříky a páteřní implantáty AM Ti-6Al-4V jsou HIPovány tak, aby odstranily vnitřní pórovitost a zaručily dlouhou životnost in vivo únavy.

- Výroba energie & jaderná: odlitky a součásti s kritickým tlakem (lopatky parní turbíny, části reaktoru) použijte HIP pro zmírnění defektů.

- Aditivní výroba (DOPOLEDNE) dodavatelský řetězec: HIP je standardní krok následného zpracování pro součásti AM kritických pro let, aby se zajistil mechanický výkon a snížila se anizotropie.

- Nástroje a ložiska práškové metalurgie: PM nástroje a karbidové kompozity jsou HIPed pro téměř plnou hustotu a zlepšenou houževnatost.

- Automobilový průmysl / Motorsport: vysoce výkonné komponenty (spojovací tyče, turbo díly) od AM nebo PM někdy HIPed pro spolehlivost.

11. Časté mylné představy o HIP

„HIP dokáže opravit všechny vady materiálu“

Falešný. HIP eliminuje pórovitost a mikrotrhliny ale nemůže opravit makro-defekty (NAPŘ., velké praskliny >1 mm, Inkluze, nebo nesprávné složení slitiny).

„HIP je pouze pro díly z práškové metalurgie“

Falešný. HIP je široce používán pro lité díly (uzavření smršťovacích pórů), AM post-processing, a kované části (homogenizace)—PM je jen jedna aplikace.

„HIP zvyšuje tvrdost pro všechny materiály“

Falešný. HIP zlepšuje pevnost/houževnatost, ale může mírně snížit tvrdost u tepelně zpracovaných ocelí (NAPŘ., H13 Tool Steel: 64→62 HRC) díky zjemnění zrna – temperování po HIP obnovuje tvrdost.

„HIP způsobuje významnou změnu rozměrů“

Falešný. Řízené chlazení a rovnoměrná tlaková mezní rozměrová změna na 0,1–0,5 % – dostatečné pro přesné součásti (NAPŘ., letecké díly s tolerancí ±0,1 mm).

„HIP je nahraditelný aditivní výrobou“

Falešný. AM vyrábí složité tvary, ale vyvolává poréznost/zbytkové napětí – HIP je často vyžadován k dosažení spolehlivosti pro kritické aplikace (lékařské implantáty, turbínové čepele).

12. Klíčové odlišnosti od konkurenčních technologií

| Technologie | Typ tlaku | Typický cíl | Síla vs HIP |

| Horké isostatické lisování (Hip) | Izostatický tlak plynu (všechny směry) | Eliminace pórovitosti, zhuštění | Nejlepší pro hojení vnitřních pórů; izotropní tlak |

| Lisování za tepla / Jednoosé lisování za tepla | Jednoosý mechanický tlak v matrici | Vysoká hustota, často s tvarováním | Silné zhuštění, ale anizotropní, značky nástrojů, omezené tvary |

| Vakuové slinování (pec) | Žádný vnější tlak (pouze vakuum) | Slinování prášků | Nižší zahuštění; HIP poskytuje vyšší hustotu a mechanické vlastnosti |

| Kování za tepla | Jednoosé tlakové zatížení | Zjemnění tvaru, uzavření defektu v blízkosti povrchů | Velmi účinný na povrchové vady, ne pro vnitřní izolované póry |

| Jiskrové plazmové slinování (SPS) | Jednoosý tlak + pulzní stejnosměrný ohřev (malé části) | Rychlé slinování prášků | Velmi rychle, vynikající pro malé součásti a speciální materiály; velikost omezená |

| Impregnace tekutým kovem / infiltrace | Kapilární infiltrace | Utěsněte povrchovou pórovitost nebo výplň | Místní sanace; obecně neobnovuje objemové izotropní vlastnosti jako HIP |

13. Závěr

Osvědčené je izostatické lisování za tepla, vysoce hodnotný proces pro konsolidaci prášků, hojení sádry a AM defektů, a uvedení dílů do téměř téměř opracovaného mechanického výkonu.

Jeho síla spočívá v izotropní tlak, schopnost uzavřít vnitřní pórovitost, a použitelnost v široké škále materiálů.

Kompromisy jsou kapitálová náročnost, náklady na cyklus, potenciální mikrostrukturální vedlejší účinky (růst obilí, urychlit evoluci) a praktické limity velikosti.

Pro bezpečné a vysoce hodnotné aplikace – zejména tam, kde záleží na únavě a spolehlivosti při lomu – je HIP často nepostradatelný.

Pečlivý návrh cyklu, strategie zapouzdření, a kvalifikovaná kritéria inspekce/akceptace zajišťují, že proces přináší zamýšlené výhody.

Časté časté

Jak velké snížení pórovitosti mohu očekávat od HIP?

Typické cykly HIP snižují objemovou poréznost z několika procent na <0.1%; mnoho částí AM a PM dosáhne ≥99,8 % relativní hustoty.

Skutečná redukce závisí na počáteční velikosti/distribuci pórů a zvoleném cyklu T–P–t.

Mění HIP velikost zrna mé slitiny?

Ano – může způsobit zvýšená teplota a doba namáčení HIP růst obilí.

Optimalizace procesů (vyšší tlak, nižší teplota, kratší chyty) a tepelné zpracování po HIP se používá ke kontrole velikosti zrna.

Je HIP vyžadován pro aditivně vyráběné díly?

Ne vždy, Ale pro letově kritické nebo díly AM citlivé na únavu HIP se běžně vyžaduje k uzavření vnitřních pórů a splnění limitů kvalifikace OEM.

Jaký plyn se používá a proč?

Vysoce čistý argon je standardní, protože je inertní a bezpečný pro použití při vysokém tlaku; čistota plynu snižuje riziko kontaminace a oxidace.

Existují omezení velikosti pro HIP??

Ano – omezeno rozměry tlakové nádoby. Průmyslové jednotky HIP existují v řadě velikostí (malá laboratoř <1m komor až po velmi velké jednotky o průměru několika metrů), ale extrémní velikosti dílů nemusí být proveditelné nebo ekonomické.