Elektroforetická depozice (EPD), běžně známý jako e-potahování, revolucionizoval pole povrchového úpravy poskytnutím efektivního, jednotný, a metoda ekologicky šetrné k aplikaci ochranných a dekorativních povlaků.

V tomto článku, ponoříme se do principů, procesy, Aplikace, a budoucí trendy elektronického potahu, nabízí mnohostranné, Hloubková analýza podporovaná údaji a průmyslovými poznatky.

1. Zavedení

E-Coating představuje významný pokrok v technologii povlaku. Původně vyvinuté v 50. letech, Metoda se neustále vyvíjela s inovacími ve vědě a automatizaci materiálů.

Dnes, Poddává mnoho průmyslových procesů, zejména v automobilovém průmyslu, kosmonautika, a odvětví spotřebního zboží.

Nedávné tržní analýzy naznačují, že globální trh s elektronickým pokrytím roste při složené roční míře růstu (CAGR) přibližně 8%, odráží jeho rostoucí adopci v moderní výrobě.

Tento růst je podporován jeho schopností dodávat uniformu, vysoce kvalitní povlaky s vynikajícím odolností proti korozi a estetickou přitažlivost.

2. Základní principy elektroforetické depozice

V srdci elektronického potahu leží princip elektroforézy-pohyb nabitých částic v koloidní suspenzi pod vlivem elektrického pole.

Jednoduše, Částice s pozitivním nebo negativním nábojem migrují směrem k elektrodě s opačným nábojem.

Tento základní mechanismus řídí proces depozice a je ovlivňován několika klíčovými faktory:

- Napětí a elektrické pole: Použité napětí diktuje rychlost a účinnost migrace částic.

Vyšší napětí může urychlit depozice, ale musí být pečlivě kontrolována, aby se zabránilo defektům. - Velikost a náboj částic: Menší, rovnoměrně nabité částice mají tendenci produkovat homogennější povlaky.

Výzkum ukazuje, že povlaky s velikostí částic níže 1 Micron dosáhne vynikající povrchové úpravy. - pH a vodivost: Chemické prostředí, zejména pH a iontová síla vany, přímo ovlivňuje stabilitu rozptylu a mobilitu částic.

- Složení lázně: Typ rozpouštědla, disperganty, a přísady v potahové lázni hrají rozhodující roli při zajišťování optimálních rychlostí depozice a uniformitě povlaku.

Navíc, E-pokrytí lze provádět pomocí anodických nebo katodických metod.

V Anodic E-Coating, negativně nabité částice vloží na anodu, zatímco Katodický EPD,

které ukládá pozitivně nabité částice na katodě, dominuje průmyslu kvůli jeho zvýšené odolnosti proti korozi.

Zejména, Bylo popsáno, že katodické elektronické koatony snižují míru koroze až do 70% ve srovnání s neošetřenými substráty.

3. Proces elektroforetické depozice

Proces elektronického pokrytí se odehrává v několika kritických fázích, které společně zajišťují vysokou kvalitu, jednotný, a odolný povlak.

Předběžné ošetření a příprava povrchu

Před depozicí, Substráty musí podstoupit důkladné čištění a aktivaci. První, Čištění a odmašťování Odstraňte oleje, kontaminanty, a zbytky, které mohou bránit adhezi.

Pak, Chemické konverzní povlaky často následují, které upravují povrch substrátu, aby se zvýšila jeho vnímavost.

Nedávné studie ukazují, že řádné předběžné ošetření může zlepšit uniformitu povlaku o 15–20%.

Tato fáze je zásadní, protože aktivovaný povrch vede k konzistentnějšímu a robustnějšímu ukládání během následných kroků.

Elektroforetické depoziční stadium

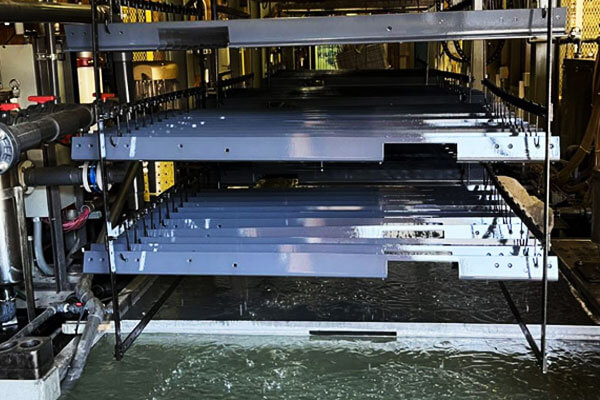

Po přípravě povrchu, Stadium depozice začíná nanesením elektrického pole na potahovací lázni.

Nabité částice v koloidní suspenzi migrují směrem k protiplatně nabitému substrátu.

Výrobci pečlivě kontrolují složení lázně, Typ rozpouštědla, a dispergace k regulaci pohybu částic a rychlosti depozice.

Moderní systémy používají senzory a automatizaci v reálném čase k udržení optimálních podmínek, dosažení změn tloušťky povlaku menší než 5 mikrony.

Tato přesnost je nezbytná pro aplikace, které vyžadují uniformu, Vysoce výkonné povlaky.

Oplachování a sušení po depozici

Po depozici, Substráty jsou propláchnuty, aby se odstranil jakýkoli přebytečný nebo volně vázaný povlakový materiál.

Tento krok propláchnutí brání vadám, které by se mohly jinak vyvinout během vytvrzování. Další, Proces kontrolovaného sušení, Obvykle zahrnující vytvrzování tepla, ztuhne povlak a zvyšuje adhezi.

Protokoly optimalizovaných vytvrzování mohou zvýšit mechanickou sílu povlaku kolem 20%, zajištění trvanlivosti a odolnosti vůči environmentálním stresu.

Tato závěrečná fáze se zamkne ve vlastnostech povlaku, což má za následek produkt, který splňuje přísné průmyslové standardy.

4. Typy e-potahovacích povlaků a materiálů

Elektroforetická depozice podporuje rozmanitou řadu povlakových systémů, umožňující výrobcům přizpůsobit povrchy podle konkrétního výkonu, trvanlivost, a estetické požadavky.

Výběrem příslušného systému materiálu, Společnosti mohou optimalizovat své potahovací procesy k dosažení vynikající odolnosti proti korozi, Noste vlastnosti, a stabilita životního prostředí.

Níže, Ponoříme se do hlavních kategorií EPD Coatings, zpracovávání jejich charakteristik, výhody, a oblasti aplikace.

Organické povlaky

Organické povlaky se široce používají kvůli jejich robustním ochranným vlastnostem a přitažlivým povrchům.

Tyto povlaky jsou obzvláště oblíbené v průmyslových odvětvích, jako je automobilový průmysl, spotřební elektronika, a spotřebiče.

- Akryly, Epoxie, Polyestery, a urethany:

Tyto materiály nabízejí rovnováhu mezi mechanickou pevností a flexibilitou.

Akryly a polyestery jsou oceněny pro jejich jasnost a zadržení barev, zatímco epoxidy poskytují vynikající adhezi a chemickou odolnost.

Urethany jsou pozoruhodné pro jejich trvanlivost a odolnost proti otěru. - Rychlé vytvrzování a zpracování nízké teploty:

Mnoho organických systémů pro e-lakování rychle léčí za kontrolovaných tepelných podmínek, zkrácení doby cyklu a zvyšování propustnosti.

Toto rychlé vytvrzování minimalizuje prostoje výroby a umožňuje výrobu s vysokým objemem. - Estetická všestrannost:

Výrobci si mohou vybrat ze širokého spektra barev, lesklé úrovně, a textury, díky čemuž jsou organické povlaky ideální pro dekorativní a spotřebitelské aplikace. - Údaje o výkonu:

V automobilovém sektoru, Bylo prokázáno, že aplikace organických povlaků EPD snižuje poruchy související s korozí až do 70%,

čímž se prodlužuje životnost kritických složek a snižuje náklady na údržbu.

Anorganické povlaky

Anorganické povlaky zajišťují aplikace, které vyžadují zvýšenou trvanlivost, Stabilita vysoké teploty, nebo specifické elektrické vlastnosti.

Tyto povlaky jsou kritické v průmyslových odvětvích, jako je elektronika, biomedicínské zařízení, a vysoce výkonné stroje.

- Keramické povlaky:

Tyto povlaky jsou známé pro jejich odolnost proti opotřebení a vysokou teplotu. Keramické částice mohou tvořit hustou bariéru, významně snižování degradace povrchu.

Například, Keramické povlaky EPD mohou přibližně zlepšit odolnost biomedicínských implantátů opotřebení 15%, Nabízet prodlouženou životnost v náročných prostředích. - Bioaktivní povlaky:

V biomedicínských aplikacích, Bioaktivní anorganické povlaky, jako je hydroxyapatit, zvýšit biokompatibilitu implantátů.

Podporují rychlejší osseointegraci, což je rozhodující pro úspěch dentálních a ortopedických zařízení. - Kompozitní systémy:

Kombinací anorganických částic s pojivami, Kompozitní povlaky dosahují vynikající mechanické vlastnosti a odolnost proti korozi.

Tyto kompozity jsou přizpůsobeny pro vysoce stresové aplikace, kde jednosložkové systémy mohou zaostávat. - Elektrická a tepelná stabilita:

V elektronice, Anorganické povlaky EPD slouží jako dielektrika nebo ochranné vrstvy, zajištění spolehlivosti zařízení za různých provozních podmínek.

Přirozená stabilita těchto povlaků je činí nezbytnými ve vysoce výkonných deskách a polovodičových zařízeních.

Hybridní a funkcionalizované povlaky

Hybridní a funkcionalizované povlaky představují špičku technologie elektronického potahu, Sloučení nejlepších atributů organických i anorganických systémů.

Tyto pokročilé formulace otevírají nové možnosti pro vylepšení výkonu a specializované aplikace.

- Nanokompozitní formulace:

Začlenění nanočástic do matice povlaku může dramaticky zlepšit bariérové vlastnosti, Mechanická síla, a tepelná stabilita.

Například, Nanokompozity mohou snížit propustnost a zvýšit odolnost proti poškrábání, tím prodlužuje ochrannou funkci povlaku. - Chytré povlaky:

Tyto inovativní systémy obsahují samoléčivé nebo anti-flulingové vlastnosti, které jsou obzvláště výhodné v tvrdých podmínkách prostředí.

Inteligentní povlaky aktivně reagují na poškození nebo kontaminaci, Udržování integrity substrátu po delší dobu. - Na míru přizpůsobené funkce:

Hybridní povlaky mohou být vytvořeny tak, aby splňovaly přesné průmyslové specifikace.

V aplikacích v leteckém a obnovitelném zdroji energie, Povlaky jsou přizpůsobeny tak, aby odolávaly extrémním teplotám, UV expozice, a chemická koroze. - Integrovaná vylepšení výkonu:

Nedávný výzkum ukázal, že funkcionalizované povlaky mohou zlepšit celkovou životnost 25%, překládat do značných úspor nákladů a snížené prostoje v průmyslových operacích.

5. Dostupné materiály pro elektronické potažení

E-eating funguje nejlépe na částech, které se skládají z materiálů s vodivými povrchy a robustními mechanickými vlastnostmi.

Výrobci vybírají materiály substrátu, které mohou vydržet přísnou předběžnou léčbu, depozice, a procesy vytvrzování. Zde jsou klíčové typy materiálů vhodné pro e-potažení:

Železné kovy

- Uhlíková ocel, Nerez, a galvanizovaná ocel:

Tyto materiály se široce používají v průmyslových odvětvích, jako je automobilová a průmyslová výroba.

Nabízejí odolnou základnu pro e-potažení, Poskytování vynikající adheze a odolnosti proti korozi.

Tento proces je zvláště účinný při snižování poruch souvisejících s korozí, učinit tyto kovy nejlepší volbou pro dlouhodobý výkon.

Neželezné kovy

- Hliník a jeho slitiny:

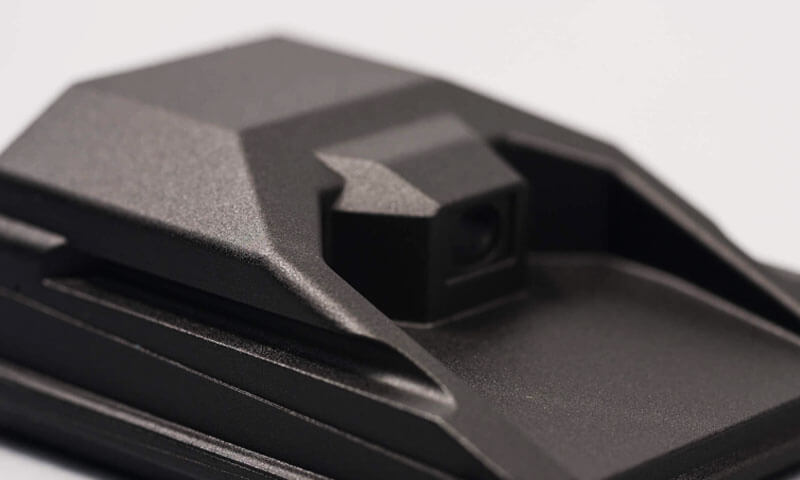

Hliníkové části jsou v leteckém prostoru běžné, elektronika, a spotřební výrobky kvůli jejich lehkému a vynikajícímu odolnosti proti korozi.

Když je správně připraven, Hliníkové povrchy přijímají dobře e-potahování, zajištění jednotného povrchu a zvýšené trvanlivosti.Elektrokryt hliníku - Měď a jeho slitiny:

Zatímco méně běžné, Některé komponenty mědi mohou také podstoupit e-potažení.

Úpravy procesů zajišťují, aby tyto materiály udržovaly své vodivé vlastnosti a správně přilepily k povlaku.

Jiné vodivé substráty

- Předem ošetřené nekovy:

V některých případech, Nekovové části mohou být vodivé prostřednictvím předběžného ošetření povrchu.

Ačkoli tato aplikace je méně rozšířená, Nabízí flexibilitu pro komponenty povlaku ve specializovaných průmyslových odvětvích.

6. Výhody a omezení elektronického potahu

Elektroforetická depozice nabízí četné výhody, díky nimž se stala oblíbenou volbou v aplikacích povrchových povlaků, Přesto také představuje určitá omezení, která musí výrobci zvážit.

Níže, Hloubě zkoumáme oba aspekty.

Výhody elektronického potahu

- Jednotná tloušťka povlaku:

E-Coating produkuje konzistentní a dokonce povlak napříč složitými geometriemi, zajištění vysoce kvalitních dokončení.

Studie naznačují, že změny tloušťky povlaku lze snížit na méně než 5 mikrony v optimalizovaných procesech. - Zvýšená odolnost proti korozi:

Se správnými formulacemi, E-potahovací povlaky mohou snížit poruchy související s korozí až do 70%, učinit z nich ideální pro automobilový průmysl, kosmonautika, a průmyslové komponenty. - Efektivní využití materiálu:

Proces maximalizuje využití materiálu uložením pouze nezbytného množství na substrátu, čímž se snižuje odpady a snižování výrobních nákladů. - Škálovatelnost a automatizace:

Systémy elektronického obtěžování se dobře integrují s automatizovanými výrobními linkami, aby byly vhodné pro výrobu s vysokým objemem bez kompromitující kvality. - Environmentální výhody:

Ve srovnání s tradičními metodami, E-Coating generuje minimální těkavé organické sloučeniny (VOC) a produkuje méně odpadu, Sladění se stále přísnějšími environmentálními předpisy.

Omezení elektronického potahu

- Vysoká počáteční investice:

Nastavení a vybavení pro e-potahování může být nákladné, které mohou odradit menší společnosti nebo společnosti s omezeným rozpočtem.

To zahrnuje investice do specializovaných tanků, napájecí zdroje, a monitorovací systémy v reálném čase. - Citlivost na podmínky zpracování:

Kvalita usazeného povlaku silně závisí na přísné kontrole složení koupelny, ph, napětí, a teplota. I drobné výkyvy mohou vést k vadám nebo nerovnoměrným povlakům. - Omezení tloušťky:

Zatímco e-potahování vyniká v produkci tenkých, jednotné vrstvy, Dosažení velmi silných povlaků zůstává náročné. Toto omezení může omezit jeho použití v aplikacích vyžadujících vysoké nahromadění. - Složité požadavky na předběžnou léčbu:

Úspěch elektronického pokrytí je do značné míry podmíněn pečlivým přípravou substrátu.

Nedostatečná čištění nebo aktivace povrchu může ohrozit adhezi, což vede ke snížení výkonu a trvanlivosti.

7. Klíčové aplikace elektronického potahu

E-Coating najde rozšířené použití v mnoha průmyslových odvětvích kvůli jeho všestrannosti a spolehlivosti.

Automobilový průmysl a přeprava

V automobilovém sektoru, E-eating je nepostradatelný pro aplikaci korozí odolných cílů na tělech automobilů, podvozek, a další komponenty.

Vysoce výkonná elektronická konkulace nejen zvyšuje trvanlivost, ale také přispívá k celkové estetice vozidel.

Navíc, Letecký a námořní průmysl těží z elektronických látek, které vydrží extrémní podmínky prostředí, čímž se rozšiřuje životnost kritických komponent.

Průmyslové a spotřební zboží

Pro průmyslové aplikace, E-lakování poskytuje ochranné vrstvy pro spotřebiče, stroje, a spotřební zboží.

Odolné povrchové úpravy zajišťují, že výrobky udržují svůj vzhled a výkon v průběhu času, Snížení nákladů na údržbu a zvyšování spokojenosti zákazníků.

Biomedicínské aplikace

E-Coating hraje transformační roli v biomedicínském inženýrství.

Proces se používá k ukládání hydroxyapatitových povlaků na dentální a ortopedické implantáty, Významné zlepšení biokompatibility a podpory rychlejší osseointegrace.

Nedávné klinické studie uváděly a 25% Snížení míry selhání implantátu při používání komponent E-potahu.

Elektronika a polovodičová průmysl

V sektoru elektroniky, Dielektrické e-coattings zlepšují izolaci a spolehlivost v mikroelektronických zařízeních.

E-eating se také používá při výrobě desek a kondenzátorů, kde je přesnost a uniformita zásadní.

Tyto aplikace podtrhují kritickou roli elektronického koatingu při zajišťování výkonu a dlouhověkosti elektronických komponent.

Energetické a environmentální aplikace

E-nátěr dělá pokroky v oblasti skladování energie a obnovitelné energie.

Například, Lithium-iontové baterie vyráběné prostřednictvím elektronického výstavy vystavené zvýšené vodivosti a uniformita, přispívat ke zlepšení výkonu baterie.

Navíc, Funkční povlaky aplikované na solární články a palivové články pomáhají maximalizovat účinnost přeměny energie, dále zdůraznit všestrannost elektronického potahu v rozvíjejících se technologiích.

8. Srovnání s jinými povrchovými úpravy

E-eating je jednou z mnoha metod povrchového úpravy používané ke zvýšení trvanlivosti, odolnost proti korozi, a estetika komponent.

Lépe porozumět jeho silným a slabým stránkám, Srovnáváme EPD s dalšími technikami úpravy společných povrchů, včetně práškového povlaku, Elektroplatování, a stříkání malby.

| Kritéria | EPD (E-Coating) | Práškové lakování | Galvanické pokovování | Stříkání malby |

|---|---|---|---|---|

| Uniformita povlaku | Vynikající, I na složitých tvarech | Dobrý, bojuje s zapuštěnými oblastmi | Mírný, Tloušťka se liší | Nízký, Závisí na manuální dovednosti |

| Tloušťka filmu | Tenký (10–40 mikronů) | Tlustý (50–150 mikronů) | Tenký (liší se podle kovu) | Proměnná, často tenký |

Odolnost proti korozi |

Vysoký, široce používaný v automobilovém průmyslu | Vysoký, Závisí na předběžném ošetření | Liší se podle typu kovu | Mírný, náchylný k štěpení |

| Vhodnost materiálu | Ocel, hliník, měď | Většinou kovy | Pouze vodivé kovy | Téměř všechny materiály |

| Účinnost aplikace | 95–99% (minimální odpad) | ~ 60–80% (Ztráta překročení) | ~ 70–90% (Depozice kovů) | ~ 30–50% (Vysoký překročení) |

| Trvanlivost | Vysoký, Vynikající adheze | Vysoký, Silný odolný kabát | Vysoký, ale záleží na typu pokovování | Mírný, může čip nebo kůru |

Proces vytvrzování |

Vyžaduje se vyléčení tepla | Vyžaduje se vyléčení tepla | Žádné vyléčení, elektrochemická reakce | Sušení vzduchu nebo pečení |

| Automatizace & Škálovatelnost | Plně automatizované, škálovatelné | Automatizované, ale méně efektivní | Složitý proces, není snadno škálovatelné | Vyžaduje kvalifikovanou práci |

| Dopad na životní prostředí | Nízké VOC, ekologicky přátelský | Žádná rozpouštědla, Ale odpadní odpad | Používá nebezpečné chemikálie | Vysoké emise VOC, založené na rozpouštědlech |

9. Závěr

Na závěr, E-nátěr stojí jako transformativní technologie při moderním povrchovém úpravě.

Je to přesné, účinný, a všestranný přístup upevnil svou roli napříč širokou škálou průmyslových odvětví - od automobilového a leteckého a leteckého postupu po elektroniku a biomedicínské aplikace.

S probíhajícími inovacemi v nano-enancementách a udržitelných formulacích, E-Coating je připraven ještě více rozšířit svůj vliv.

Jak výzkum pokračuje v posouvání hranic toho, co je možné, Budoucnost elektronického sledování vypadá nejen slibně, ale nezbytná pro pokrok v oblasti výroby a udržitelnosti životního prostředí.

Langhe je perfektní volbou pro vaše výrobní potřeby, pokud potřebujete vysoce kvalitní elektronické systémy.