1. Zavedení

Ohýbání kovů zahrnuje deformaci kovového obrobku použitím síly k dosažení požadovaného tvaru, nabízí spolehlivý prostředek k tvarování kovových listů, talíře, a trubice bez odstranění jakéhokoli materiálu.

Tento proces je kritický v automobilovém průmyslu, kosmonautika, konstrukce, a odvětví výroby kovů.

Navíc, Vývoj z manuálního ohýbání na sofistikované stroje kontrolované CNC revolucionizoval pole, umožňující výrobcům dosáhnout těsných tolerancí a složitých geometrií.

V tomto článku, ponoříme se do principů, techniky, a aplikace ohýbání kovů, Při řešení problémů a inovací, které vedou k neustálému zlepšování tohoto životně důležitého procesu.

2. Základní principy ohýbání kovů

Co je ohýbání kovů?

Ohýbání kovů je proces plastického deformace kovového obrobku pro vytváření křivek, úhly, nebo jiné složité tvary bez řezání nebo odstranění materiálu.

Tento proces využívá tažnost kovu - schopnost trvale deformovat se ve stresu - a zároveň představovat elastické zotavení (nebo Springback) Jakmile je síla odstraněna.

Hmotné chování během ohýbání

Pochopení toho, jak se materiály chovají během ohýbání, je zásadní. Když se použije síla, Vnější vlákna kovového napětí, zatímco vnitřní vlákna podléhají kompresi.

Například, tažné materiály, jako je hliník a mírná ocel, vykazují významné elastické zotavení, známý jako Springback, který je třeba očekávat během designu.

Naopak, materiály s nižší tažností, jako jsou některé vysoce pevné oceli, Vyžadujte přesnou kontrolu, abyste se vyhnuli praskání nebo vráskům.

Klíčové ohýbání parametrů

Proces ohýbání řídí několik parametrů, včetně:

- Ohýbání poloměr a úhel: Ty určují zakřivení a stupeň ohýbání.

- Neutrální osa: Teoretická linie v materiálu, která nezažívá žádné napětí nebo komprese.

- Tahové a kompresní síly: Jejich rovnováha ovlivňuje kvalitu ohybu.

- K-Factor: Tento poměr pomáhá předpovídat umístění neutrální osy, zajištění přesných výpočtů pro ohyb.

3. Běžné techniky ohýbání kovů

Kovové ohýbání zahrnuje řadu technik určených k vytvoření kovu do požadovaných tvarů při zachování jeho integrity.

Každá metoda má své jedinečné výhody a je vybírána na základě faktorů, jako je typ kovu, geometrie části, Objem výroby, a požadované tolerance.

V této části, Zkoumáme nejběžnější techniky ohýbání kovů, Poskytování podrobného pohledu na to, jak funguje každá metoda, spolu s jejich aplikacemi a omezeními.

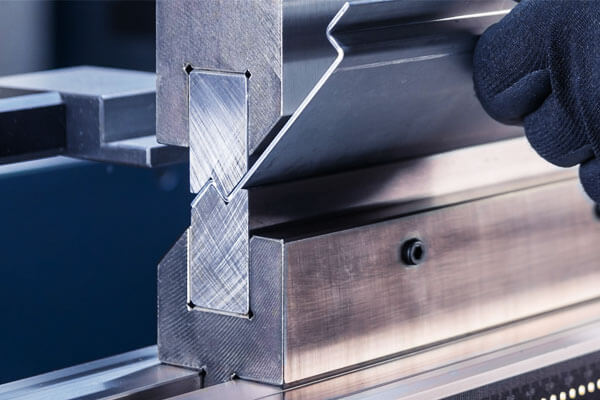

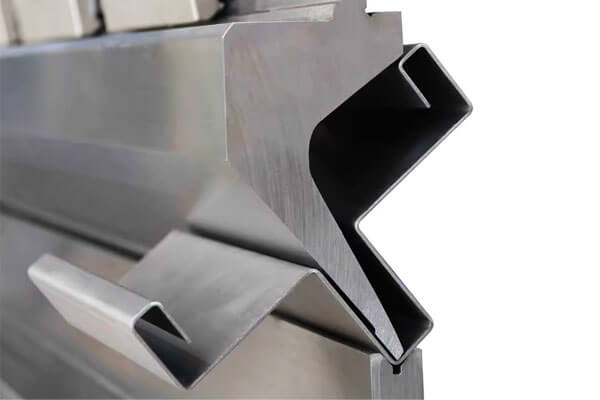

Stiskněte ohýbání brzdy

Ohýbání brzdy je jednou z nejvíce široce adoptovaných technik při výrobě kovů.

V tomto procesu, Mezi úder a zemřel je umístěn kovový list, a je použita intenzivní síla k vytvoření ohybu. Tato metoda nabízí několik variací:

- Ohýbání vzduchu:

Při ohýbání vzduchu, Punch netlačí plně materiál proti smrti. Tento přístup umožňuje řadu úhlů ohybu změnou hloubky úderu. - Je to zvláště užitečné, pokud je v procesu ohybu vyžadována flexibilita. Však, Řízení přesného úhlu ohybu může být náročné kvůli Springbacku.

- Bradnictví:

Během obklopu, Kov je nucen plně kontaktovat zemřít, což má za následek konzistentnější a přesnější ohyby.

Tato metoda minimalizuje Springback, což je ideální pro aplikace, kde jsou kritické těsné tolerance. - Razení:

Razení zahrnuje aplikaci extrémně vysokých sil pro trvalé deformaci kovu, Vytváření velmi ostrých a přesných ohybů.

Ačkoli tato technika má za následek vynikající opakovatelnost a minimální prameni, Vyžaduje specializované nástroje a vyšší vstup energie.

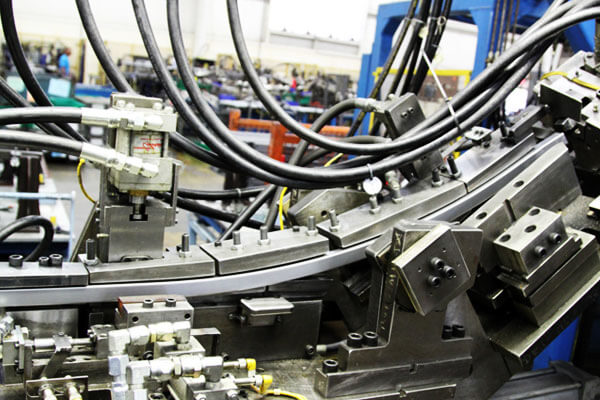

Ohýbání

Roll Bending používá řadu válečků k postupné zakřivení kovového obrobku do válcového nebo kónického tvaru.

Tato metoda se používá převážně pro vytváření potrubí, trubice, a velké kovové struktury. Mezi klíčové úvahy o ohýbání role patří:

- Sladění a konfigurace válce:

Zajištění správného zarovnání válců je nezbytné pro dosažení jednotného zakřivení.

K dispozici jsou stroje o ohybu tří válců i čtyř válců, s každou konfigurací nabízí zřetelné výhody pro kontrolu distribuce síly přes kov. - Distribuce síly:

Dokonce i distribuce ohybové síly zabraňuje vadám, jako je kroucení nebo nerovnoměrné zakřivení, zvláště při práci s materiály různého tloušťky.

Ohýbání role je zvláště efektivní v nastavení výroby s vysokým objemem, protože může neustále zpracovávat dlouhé délky kovu s minimálním lidským zásahem.

Data z průmyslu vytvářející kovy ukazuje, že ohýbání role může dosáhnout rychlosti výroby až do 25% rychlejší než tradiční metody tiskové brzdy pro určité aplikace.

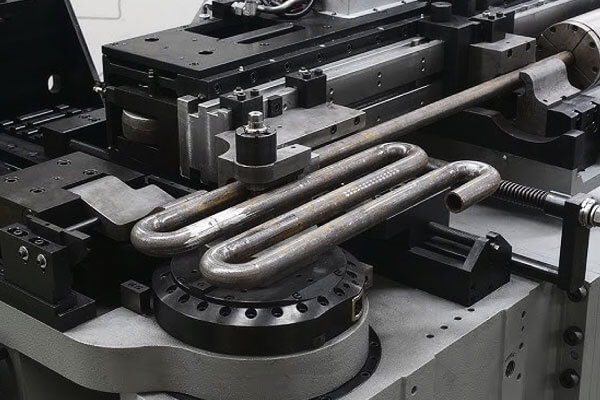

Ohýbání rotačního tahu

Ohýbání rotačního tahu se specializuje na ohybové trubice a trubky, Proces, který vyžaduje přesnost a péči, aby se zabránilo vráskům nebo zploštění materiálu.

Klíčovým rysem ohýbání rotačního losování je použití mandrelu, který je vložen do trubice, aby ji podporoval během ohýbání.

Tato podpora brání kolapsu trubice a udržuje si tvar průřezu.

- Podpora mandrelu:

Mandrel je zásadní pro vysoce kvalitní ohýbání, protože zajišťuje, že interiér trubice zůstává hladký a bez vrásek. - Nakreslete ohybový mechanismus:

Jak je trubice nakreslena kolem ohybu, Kombinace vnějších a vnitřních sil vede k jednotnému ohybu s minimálním zkreslením.

Ohýbání rotačního losování se rozsáhle používá v průmyslových odvětvích, jako je letecký průmysl a automobilový průmysl, zejména pro výfukové systémy a strukturální hadičky.

Přesnost nabízená touto metodou umožňuje výrobcům dosáhnout tolerance v rámci ± 0,5 mm, I pro složité křivky.

Natažení ohýbání

Ohybové ohýbání zahrnuje jak protahování, tak ohýbání kovu současně, aby se dosáhlo přesné a kontrolované křivky a zároveň minimalizovala prameni.

Tato technika je zvláště účinná pro velké komponenty, kde je nezbytná udržování rozměrové přesnosti.

- Aplikace duální síly:

Použitím tahové síly spolu s ohýbací silou, Proces působí proti elastickému zotavení (Springback), zajistit, aby konečný tvar úzce odpovídal zamýšlenému designu. - Aplikace:

Natažení ohýbání najde rozsáhlé využití v leteckém a stavebním průmyslu, kde velké strukturální rámy a komponenty vyžadují přesné křivky a robustní mechanické vlastnosti.

Nedávné inovace v ohýbání natahování vedly ke zlepšení automatizace a řízení procesů, zkrácení doby cyklu přibližně o 20% V prostředí s vysokým objemem výroby.

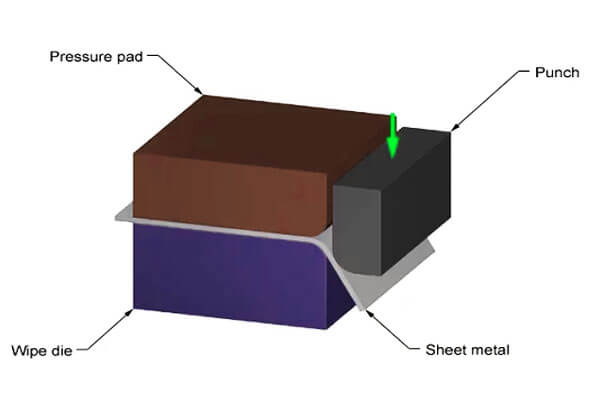

Otřete ohýbání

Ohýbání je proces, kde je kovový list ohýben nad pevnou hranou, běžně se používá při hromadné výrobě pro svou vysokou opakovatelnost a snadnost nastavení.

Proces zahrnuje upnutí kovového plechu a poté nanesení kontrolované síly, která způsobuje, že kov otřel nad zemí.

- Konzistence a opakovatelnost:

Ohýbání je známé pro svou schopnost produkovat konzistentní a jednotné ohyby, Díky tomu je ideální pro aplikace s vysokým objemem v průmyslových odvětvích, jako je výroba automobilových panelů. - Účinnost:

Tato metoda minimalizuje dobu nastavení a umožňuje rychlé výrobní cykly, I když je to obecně omezeno na jednodušší, méně složité geometrie ohybu.

Horké vs.. Ohýbání chladu

Teplota, při které se ohýbání kovů provádí významně, ovlivňuje výsledek:

- Ohýbání chladu:

Ohýbání za studena probíhá při teplotě místnosti a je ideální pro tažné kovy, které nevyžadují další teplo pro deform.

Tato metoda zachovává mechanické vlastnosti materiálu a běžně se používá pro přesné díly v elektronických a automobilových aplikacích. - Horké ohýbání:

V horkém ohýbání, Kov se před ohýbáním zahřívá. Tento proces snižuje požadovanou sílu, minimalizuje riziko praskání, a umožňuje ohýbání silnějších nebo méně tažných materiálů.

Ohýbání horkého se často používá ve stavebnictví a těžkých strojích. Teploty zahřívání se mohou lišit, ale obvykle se pohybují od 300 ° C do 500 ° C, v závislosti na materiálu.Horké ohýbání

4. Zařízení používané při ohýbání kovů

Moderní ohýbání kovů se spoléhá na specializované vybavení, které zajišťuje přesnost, účinnost, a opakovatelnost ve výrobním procesu.

Pokroky v technologii vedly k vývoji strojů, které zvládnou složité geometrie a různé vlastnosti materiálu, významné zvýšení produktivity.

V této části, Zkoumáme klíčové vybavení používané při ohýbání kovů, podrobnosti o jejich funkcích, výhody, a technologické inovace, které vedou průmysl vpřed.

Stiskněte brzdy

Tiskové brzdy patří mezi nejpoužívanější stroje při ohýbání kovů. Pracují pomocí úderu a smrti k ohýbání kovových listů do požadovaného tvaru.

- Typy lisovacích brzd:

Moderní tiskové brzdy přicházejí v několika variantách, včetně hydraulického, mechanický, a modely kontrolované CNC.

Hydraulické lisovací brzdy jsou známé svou silou a flexibilitou, zatímco stroje kontrolované CNC nabízejí výjimečnou přesnost a opakovatelnost.

Mechanické lisovací brzdy, i když méně pokročilé, Zůstaňte populární pro menší výrobní běhy kvůli jejich efektivnosti nákladů. - Technologický pokrok:

Nedávný vývoj v technologii CNC zlepšil přesnost tiskových brzd zkrácením doby nastavení až do 40%.

Tyto stroje mají také pokročilé řídicí systémy, které upravují sílu a rychlost v reálném čase, zajištění konzistentních úhlů ohybu a minimalizace defektů, jako je Springback.

Roll ohybové stroje

Ohybové stroje role jsou navrženy pro zakřivení kovových listů, talíře, nebo trubice pomocí řady válců.

Tyto stroje jsou nezbytné pro výrobu válcových nebo kónických tvarů v aplikacích, jako je potrubí a velké strukturální komponenty.

- Konfigurace válce:

Ohybové stroje role obvykle přicházejí v konfiguracích tří válců.

Pro standardní aplikace jsou upřednostňovány stroje se třemi války kvůli jejich jednoduchosti,

Zatímco stroje se čtyřmi válci nabízejí zlepšenou flexibilitu a lepší kontrolu nad procesem ohýbání, zejména pro silnější materiály. - Účinnost a propustnost:

Ohýbání rolí umožňuje nepřetržité zpracování, které mohou zvýšit rychlosti výroby až 25% ve srovnání s tradičními metodami tiskové brzdy pro určité aplikace.

Schopnost zpracovat dlouhé délky kovu s minimálním manuálním zásahem způsobuje, že ohýbání role je vysoce efektivní v prostředí s vysokým objemem výroby.

Ohýbání trubek a trubek

Ohybové stroje na trubici a trubky jsou speciálně navrženy tak, aby tvořily křivky v tubulárních materiálech, aniž by to ohrozilo jejich průřezovou integritu.

Tyto stroje hrají klíčovou roli v průmyslových odvětvích, jako je Aerospace, automobilový průmysl, a HVAC.

- CNC ohýbání trubek:

Ohýbání trubic kontrolovaných CNC nabízí vysokou přesnost a opakovatelnost. K řízení procesu ohybu používají pokročilý software, zajištění toho, aby křivky splňovaly přísné rozměrové tolerance.

Tato přesnost je obzvláště důležitá v leteckém průmyslu, kde i drobné odchylky mohou ovlivnit výkon. - Manuál vs.. Automatizované systémy:

Zatímco ohýbání manuální trubice se stále používají pro pramení, Automatizované systémy se staly normou při výrobě s vysokým objemem.

Automatizované ohýbače nejen zvyšují míru produkce, ale také snižují únavu operátora a minimalizují riziko lidské chyby.

Specializované ohybové nástroje

Kromě rozsáhlých strojů, Specializované ohybové nástroje hrají zásadní roli při dosahování přesných ohybů v konkrétních aplikacích. Tyto nástroje zahrnují:

- Umírá a údery:

Pro dosažení správného poloměru a úhlu jsou rozhodující na míru navržených na míru a údery.

Často se vyrábějí z vysoce pevného nástroje, aby vydržely opakované použití a udržovaly přesnost v průběhu času. - Mandrels:

Mandrels se používají v procesech ohýbání a ohýbání trubic k podpoře interiéru trubice během ohybového procesu.

Pomáhají zabránit vráskům a kolapsu, zajistit, aby konečný produkt udržoval svůj zamýšlený tvar průřezu. - Systémy upínání a příslušenství:

Zabezpečit díly během ohýbání, Výrobci používají pokročilé upínací systémy, které drží kov na místě, snižování rizika prokluzu a zajištění konzistentního rozdělení síly.

Integrace se simulačním a monitorovacím softwarem

Moderní ohýbací zařízení stále více zahrnuje simulační software a monitorovací systémy v reálném čase.

Tyto technologie umožňují výrobcům předpovídat deformaci, Upravte parametry procesu za běhu, a snížit vady.

Například, Analýza konečných prvků (Fea) Software modeluje proces ohýbání, Umožnění inženýrům optimalizovat ohybovou sekvenci a minimalizovat problémy, jako je Springback.

Senzory a zpětná vazba v reálném čase dále zvyšují kontrolu kvality, Zajištění toho, aby každý ohyb splňoval přesné specifikace.

5. Shrnutí společných materiálů ohybu kovů

Ocel:

Široce se používá pro svou vysokou sílu a trvanlivost, Ocel je ideální pro strukturální aplikace v automobilovém a těžkém stroji.

Však, jeho síla vyžaduje významnou sílu během ohýbání, a Springback musí být pečlivě spravován.

Hliník:

Váží se pro svou lehkou a vysokou tažnost, hliník Vyniká v leteckých a automobilových aplikacích.

Jeho snadnost ohýbání umožňuje hladké křivky, Ačkoli návrháři musí odpovídat za Springback (až do 10%) k dosažení přesných rozměrů.

Měď:

Známý pro vynikající elektrickou a tepelnou vodivost, měďVysoká tažnost způsobuje, že je vhodná pro elektrické komponenty a výměníky tepla.

Jeho měkkost, však, vyžaduje přesnou kontrolu, aby se zabránilo deformaci.

Titan:

Titan nabízí vynikající poměr pevnosti k hmotnosti a výjimečný odolnost proti korozi, učinit z něj nejlepší volbu pro letecké a lékařské komponenty.

Kvůli jeho nižší tažnosti, Specializované techniky ohýbání horkých ohýbání jsou často nezbytné, aby se zabránilo praskání.

Jiné materiály

Kromě výše uvedených primárních kovů, Jiné materiály se občas používají při ohýbání kovů:

- Nerez: Cení se pro jeho odolnost proti korozi a estetickou přitažlivost, Nerezová ocel se často používá v architektonických a spotřebitelských aplikacích.

Jeho ohýbání chování vyžaduje pečlivou pozornost, aby se minimalizovala pramenička a udržovala přesnost rozměru. - Mosaz: Kombinace dobré tažnosti s atraktivním vzhledem, Mosaz se používá v dekorativních a přesných aplikacích.

Však, jeho nižší síla ve srovnání s ocelí vyžaduje pečlivé řízení procesu, aby se zabránilo nadměrnému ohýbání. - Speciální slitiny: Vlastní slitiny, Nakonstruováno pro specifické výkonové charakteristiky, jsou někdy zaměstnány ve špičkových nebo specializovaných aplikacích.

Tyto materiály mohou nabídnout jedinečné výhody, jako je zvýšená tepelná stabilita nebo odolnost vůči extrémním prostředí, ale může také představovat výzvy při ohýbání kvůli nestandardním vlastnostem.

6. Výzvy v ohýbání kovů a řešení

Ohýbání kovů, ačkoli široce adoptovaný, představuje několik výzev, které mohou ovlivnit kvalitu a konzistenci konečného produktu.

Řešení těchto výzev je rozhodující pro dosažení přesného, odolný, a nákladově efektivní výsledky.

Níže, Nastíníme hlavní výzvy, se kterými se setkáváme během ohýbání kovů spolu s efektivními řešeními.

Springback Control

Výzva:

Springback nastane, když se ohnutý kov částečně vrátí do původního tvaru po odstranění síly. Toto elastické zotavení může vést k nepřesnosti v konečných rozměrech.

Řešení:

- Nadměrné ohýbání: Úmyslně ohýbat materiál 5-10% kompenzovat očekávaný Springback.

- Razení a úleva od stresu: Po ohýbání naneste lokalizované razení nebo tepelné ošetření, abyste snížili zbytkové napětí.

- Počítačová simulace: Využijte analýzu konečných prvků (Fea) Software pro predikci Springback a úpravy ohybových parametrů podle toho.

Praskání materiálu a vrásky

Výzva:

Nadměrná ohybová síla nebo nesprávný poloměr ohybu může způsobit praskání nebo vrásky materiálu, zejména v křehkých nebo vysokých kovech.

Řešení:

- Optimalizované poloměry ohybu: Design s příslušnými poloměry, které respektují tažnost materiálu.

- Postupné ohýbání: Implementujte přírůstkové ohybové procesy, abyste rovnoměrně distribuovali napětí a minimalizovali riziko trhlin.

- Mazání: Použijte vysoce kvalitní maziva ke snížení tření a snížení síly potřebné pro ohýbání, čímž se zabrání vrásčení.

Udržování rozměrové přesnosti

Výzva:

Změny vlastností materiálu a nekonzistence v procesu ohybu mohou vést k odchylkám od cílových rozměrů, ovlivňování funkčnosti produktu.

Řešení:

- Přesné nástroje a vybavení: Zaměstnejte stroje kontrolované CNC a vysoce přesné měřicí přístroje pro sledování a úpravu ohybových parametrů v reálném čase.

- Simulace procesu: Pomocí pokročilého simulačního softwaru pro předpovídání deformace a optimalizaci ohybové sekvence před výrobou.

- Systémy kontroly kvality: Implementovat přísné kontroly kvality in-line a identifikovat a opravit odchylky během výroby.

Správa heterogenity materiálu

Výzva:

Různé kovy a dokonce i variace ve stejném kovu mohou nepředvídatelně reagovat na ohybové síly, vedoucí k nekonzistentním výsledkům, jako je nerovnoměrné ohýbání nebo lokalizované selhání.

Řešení:

- Testování materiálu: Proveďte důkladné testování, abyste pochopili chování konkrétní slitiny při ohybu.

- Parametry procesu přizpůsobené: Přizpůsobte nastavení ohýbání - jako je síla, rychlost, a teplota - založená na vlastnostech materiálu.

- Spolupráce dodavatelů: Úzce spolupracujte s dodavateli materiálu, abyste zajistili konzistentní kvalitu a vlastnosti, které odpovídají požadavkům na výrobu.

7. Výhody ohýbání kovů

Kovové ohýbání nabízí několik přesvědčivých výhod:

- Efektivita nákladů: Protože tento proces neodstraní materiál, minimalizuje odpad a snižuje náklady na materiál.

- Vysoká účinnost: Automatizované ohybové procesy výrazně zkrátily doby výroby, učinit z nich ideální pro výrobu s vysokým objemem.

- Přesnost: Moderní stroje CNC a simulační software umožňují výrobu komplexních tvarů s těsnými tolerancemi.

- Ochrana materiálu: Ohýbání zachovává vnitřní sílu a integritu původního materiálu, což je ideální pro strukturální aplikace.

- Všestrannost: Může být ohnutá široká škála kovů, stravování různorodých průmyslových potřeb.

8. Aplikace ohýbání kovů v různých průmyslových odvětvích

Kovové ohýbání najde rozšířené použití ve více odvětvích:

- Automobilový průmysl: Používá se v podvozku, výfukové systémy, a strukturální komponenty ke zlepšení výkonu a snížení hmotnosti.

- Letectví: Kritické pro formování trupových struktur, trubice, a rámy, kde jsou přesnost a síla prvořadá.

- Konstrukce a architektura: Ohýbací techniky tvarované kovové rámy, mosty, a dekorativní fasády, přispívat k formě i funkci.

- Těžké stroje: Používáno pro strukturální výztuže a hydraulické komponenty pro zvýšení trvanlivosti.

- Elektronika a spotřební zboží: Používá se k vytváření kovových pouzder, závorky, a přílohy, které vyžadují přesnost i vizuální přitažlivost.

9. Srovnání s jinými procesy formování kovů

Níže je porovnávací tabulka, která zdůrazňuje klíčové rozdíly mezi ohýbáním kovů a dalšími běžnými procesy vytvářením kovů, včetně lisování, svařování, a obrábění.

Tato tabulka nastiňuje dopad každého procesu na integritu materiálu, Efektivita výroby, náklady, odpad, a typické aplikace.

| Proces | Integrita materiálu | Efektivita výroby | Efektivita nákladu & Odpad | Klíčové aplikace |

|---|---|---|---|---|

| Ohýbání kovů | Zachovává původní materiál s minimálním odstraněním; udržuje strukturální sílu a kontinuitu. | Vysoká účinnost s automatizovanými CNC systémy; Ideální pro nepřetržité křivky a úhly. | Nízký odpad materiálu; nákladově efektivní pro produkci s vysokým objemem. | Automobilový podvozek, Aerospace trupy, Architektonické rámy, Těžké stroje. |

| Lisování | Zahrnuje řezání a tvarování; Odstraňuje přebytečný materiál, což může oslabit strukturální integritu, pokud není optimalizována. | Velmi rychlé doby cyklu; vynikající pro složité tvary ve velkých výrobních bězích. | Generuje více odpadu kvůli odstranění materiálu; vysoké náklady na materiál. | Komponenty s vysokým objemem, jako jsou elektronické pouzdra, automobilové panely, a spotřebiče. |

Svařování |

Spojuje samostatné kovové kousky; může vytvářet slabá místa na kloubech; často vyžaduje další dokončení. | Mírná rychlost; Složitost se zvyšuje s multipointskými sestavami a požadavky na kontrolu kvality. | Vyšší provozní náklady v důsledku práce a zpracování po západu; Potenciál pro materiální stres. | Konstrukce, Budování lodí, automobilové sestavy, Těžké stroje. |

| Obrábění | Subtraktivní proces, který odstraňuje materiál, potenciálně ohrožující sílu a způsobující vysoké rychlosti šrotu. | Pomalejší proces; vysoká přesnost, ale často vyžaduje více průchodů. | Vysoká spotřeba energie a významný materiální odpad; vyšší provozní náklady. | Přesné komponenty, formy, a části vyžadující těsné tolerance, zejména v leteckém a zdravotnickém zařízení. |

10. Budoucí trendy a inovace v ohýbání kovů

Budoucnost ohýbání kovů vypadá slibně, poháněno pokračujícím technologickým pokrokem:

- Automatizace a kontrola CNC: Vylepšená automatizace snižuje lidskou chybu a zvyšuje opakovatelnost.

Data ukazují, že ohybové stroje CNC mohou zvýšit účinnost výroby až 30% ve srovnání s manuálními metodami. - Simulační software: Pokročilé nástroje pro modelování předpovídají deformaci a optimalizujte parametry ohybu, snižování materiálového odpadu a minimalizace vad.

- Chytré materiály: Výzkum flexibilních kovů se zlepšenou ohýbatelností slibuje rozšíření možností ohýbání kovů v inovativních aplikacích.

- Ekologické metody: Výrobci stále více přijímají energeticky účinné procesy a strategie snižování odpadu.

Očekává se, že integrace zelených technologií výrazně sníží uhlíkovou stopu operací ohybu kovů.

11. Závěr

Ohýbání kovů zůstává zásadním procesem v moderní výrobě, nabízí směs účinnosti, přesnost, a nákladová efektivita.

Jeho schopnost tvarovat kov bez ztráty materiálu, ve spojení s pokrokem v automatizaci a simulaci, činí je to nezbytné v průmyslových odvětvích, jako je automobilový průmysl, kosmonautika, a konstrukce.

Jak se nové technologie a udržitelné postupy vyvíjejí, Ohýbání kovů bude bezpochyby hrát rozhodující roli při plnění požadavků na budoucí výrobní výzvy.

Přijetím těchto inovací, Výrobci mohou optimalizovat své procesy, snižovat odpad, a zajistit vysoce kvalitní výrobu při zachování konkurenční výhody na globálním trhu.

Langhe je perfektní volbou pro vaše výrobní potřeby, pokud potřebujete vysoce kvalitní služby ohybu kovů.

Pingback: How to Set Up Your CNC Roll Bender for Accurate Results? - CNCRB