Investiční lití tvorba shellů není jedinou činností, ale sekvencí vzájemně závislých dílčích procesů.

Nejčastější vady skořápky (povrchové vady, Začlenění písku, místní řídnutí nebo hromadění, puchýře, odlupování skořápky, "myší ocásky", žilkování, vypouklý, atd.) vysledovat specifické chyby procesu – často jemné – při čištění, příprava kaše, máčení/štukování nebo sušení.

Některé vady odlitku jsou primárně způsobeny tavením/litím, ale velmi velký podíl je způsoben nebo umožněn detaily výroby skořápek a kontrolou prostředí.

Kontrola těchto detailů snižuje zmetkovitost, stabilizuje výnos a zkracuje cykly odstraňování problémů.

Při revizi závad, seskupte je podle toho, jak se prezentují, a poté podle pravděpodobného původu:

- Nerovnosti povrchu: uzly, "kovové fazole" (kovový otisk korálků), „okurkové“ hroty, žilkování (průtokové linie).

Typické příčiny: nerovnoměrný obličejový plášť, špatná disperze kaše, nedostatečná kontrola velikosti štuku, kontaminace nebo povrchové zbytky. - Únik / vymývání / skořápková reakce: únik ocelových kapek, vymývací zóny.

Typické příčiny: nekompatibilní obličejový plášť (chemie/kontaminace), nadměrné přehřátí kejdy / nesoulad teplot, nevhodná směs kejdy. - Mechanické vady: blikání (přebytečné ostruhy), Burry, štípání hrany.

Typické příčiny: špatné lepení štuku, nekonzistentní sušení vedoucí ke slabým vrstvám skořápky, nesprávné překlopení/manipulace. - Rozměrové/konstrukční poruchy: vypouklý, delaminace skořápky, zhroucení skořápky, funkce „myšího ocasu“. (tenké zadní hrany).

Typické příčiny: nerovnoměrné sušení, zachycený vzduch, nedostatečně vyplněné vrstvy, špatné přechodové vrstvy. - Inkluze & zachycování písku: lokalizované pískové kapsy, „shluknuté“ částice písku.

Typické příčiny: kontaminovaný kbelík s pískem, nedostatečné prosévání, aglomerace v kaši. - Pórovitost, viditelné vady související se smrštěním: často později spojené s táním, ale umožněno defekty skořápky, jako jsou zablokované průduchy nebo nepropustné vrstvy.

Některé vady jsou téměř vždy kombinovaným výsledkem výroby skořápky + tání; jiné jsou převážně materiálové záležitosti (žáruvzdorná kvalita) spíše než procedurální. Cílem je nejprve odstranit procesní přispěvatele.

2. Fáze čištění sestavy vosku

Fáze čištění voskové sestavy pokládá základ pro stejnoměrnou přilnavost povlaku a tvorbu skořepiny bez defektů, kontaminace povrchu a teplotní nekonzistence jsou primárními body selhání.

- Požadavek na důkladné čištění: Voskové sestavy musí být zcela vyčištěny, aby se na povrchu odstranily zbytky separátorů plísní, které jsou hlavní příčinou špatného smáčení a přilnavosti povlaku.

Neúplné čištění má za následek lokalizované diskontinuity povlaku, což vede k defektům, jako jsou kovové uzlíky a vměstky písku v následném odlévání. - Údržba čisticího roztoku: Čistící roztoky musí být pravidelně filtrovány a vyměňovány.

Dlouhodobé používání snižuje účinnost čištění, protože nahromaděné nečistoty a rozpuštěné zbytky vosku snižují schopnost roztoku odstraňovat povrchové nečistoty. - Teplotní rovnováha: Teplota voskové sestavy musí být v souladu s teplotou v dílně na výrobu skořepin.

Pokud existuje nesrovnalost (NAPŘ., vosk uložený v jiném prostředí), sestava by se měla před zpracováním několik hodin aklimatizovat v oblasti výroby skořepiny, aby se zabránilo tepelnému namáhání a nerovnoměrnosti povlaku. - Po čištění Oplachování a sušení: Vyčištěné voskové sestavy by měly být důkladně opláchnuty čistou vodou, aby se odstranily zbytky čisticích prostředků, poté zcela vysušit na vzduchu nebo vyfoukat před pokračováním ve fázi potahování.

Zbytková vlhkost nebo čistící chemikálie na povrchu vosku způsobují vady nátěru, jako je bublinkování a špatná přilnavost.

3. Fáze přípravy kaše na obličej

Obličejový plášť (povrchová vrstva) je nejkritičtější vrstvou skořepiny vytavitelného odlitku, přímo určující povrchovou úpravu finálního odlitku.

Přísné postupy přípravy a míchání jsou nezbytné pro zajištění stejnoměrnosti nátěru a kvality povrchu.

- Přesné vážení a poměr prášku a kapaliny: Všechny suroviny musí být přesně zváženy, aby se stanovil jasný poměr prášku a kapaliny pro kaši.

Tento poměr je základním parametrem, kterým se řídí viskozita suspenze, hustota, a výkon povlaku; Libovolná příprava bez měření vede k nekonzistentní kvalitě nátěru. - Teplotní konzistence koloidního oxidu křemičitého: Teplota koloidního oxidu křemičitého používaného pro přípravu kaše musí odpovídat teplotě okolí v továrně na výrobu skořepin, aby se předešlo tepelným výkyvům viskozity a defektům povlaku.

- Sekvenční a řízené přidávání materiálu: Proces přípravy má pevnou sekvenci: nejprve přidejte koloidní oxid křemičitý, poté přidejte zředěné smáčedlo a rovnoměrně promíchejte,

následuje postupné přidávání zirkonové moučky (s práškovými aglomeráty ručně rozbitými, aby se zabránilo nedispergovaným hrudkám), a nakonec přidejte odpěňovač.

Smáčedla a odpěňovače musí být přesně zváženy – nadměrné přidávání způsobuje povrchové vady, jako jsou dírky a špatnou přilnavost, zatímco nedostatečné přidání nedosahuje požadovaných smáčecích a odpěňovacích účinků. - Adekvátní doba míchání: Dostatečná doba míchání (typicky 60–120 minut pro kašovité nátěry na obličej) je povinný pro zajištění rovnoměrného rozptýlení žáruvzdorných částic, konzistentní tloušťka povlaku, a úplné smáčení povrchu vosku.

Nedostatečné promíchání má za následek nerovnoměrné rozložení částic, lokalizované ředění povlaku, a špatná přilnavost povlaku. - Přidání smáčedla pro přechodové/záložní vrstvy: Kaše přechodové a záložní vrstvy mohou být vhodně doplněny smáčecími činidly, aby se zlepšilo spojení mezi vrstvami a zlepšila se celková strukturální integrita skořepiny..

- Ověřování kvality surovin: Kvalita zirkonové moučky, smáčedla, a odpěňovače musí být přísně kontrolovány.

Nekvalitní suroviny (NAPŘ., nečistá zirkonová moučka, degradované přísady) jsou základní příčinou mnoha povrchových defektů a nelze je odstranit pouze provozními úpravami.

4. Fáze kontroly kvality kejdy

Kvalita kejdy je dynamický parametr, který vyžaduje nepřetržité monitorování a údržbu, aby byl zajištěn stabilní výkon během celého výrobního cyklu.

- Komplexní sledování parametrů a archivace dat: Kromě měření viskozity, hodnota pH, hustota kaše, a skutečná tloušťka povlaku se musí pravidelně měřit.

Zavedení digitálního archivu dat umožňuje sledování změn kvality kejdy v reálném čase a usnadňuje proaktivní prevenci defektů. - Denní doplňování vody a sterilizace: Denně se musí přidávat čistá voda, aby se kompenzovala ztráta vlhkosti,

a musí být začleněn vhodný baktericid, aby se zabránilo růstu bakterií, který degraduje koloidní oxid křemičitý a způsobuje znehodnocování kaše. - Pravidelná filtrace a čištění: Před každodenním používáním, povrch kejdy musí být filtrován, aby se odstranily plovoucí nečistoty.

Sudy na kejdu by měly být důkladně vyčištěny každý měsíc, aby se odstranily nahromaděné sedimenty a zbytky vytvrzené kejdy.

Suspenze záložní vrstvy vyžadují další pozornost k odstranění zachycených částic žáruvzdorného písku, které ohrožují rovnoměrnost povlaku.

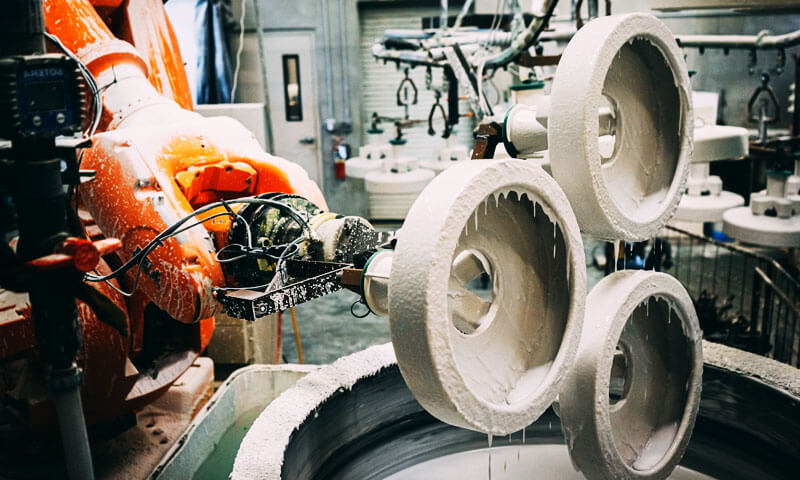

5. Fáze nanášení kaše a posypání pískem

Tato fáze zahrnuje fyzikální aplikaci kaše a žáruvzdorného kameniva, s provozními technikami přímo ovlivňujícími rovnoměrnost povlaku, adheze písku, a vznik strukturálních defektů.

- Řízené namáčení a odvodnění kejdy: Voskové sestavy musí být ponořeny do kaše pod řízeným úhlem a nízkou rychlostí, aby bylo zajištěno úplné smáčení.

Při odvodňování kejdy, je třeba se vyvarovat dlouhodobého jednosměrného kapání; místo toho, stejnoměrný návrat kaše je vyžadován, aby se zabránilo lokalizovanému ztenčování povlaku nebo nadměrnému stohování. - Podrobné zpracování pro kritické funkce: Text, drážky, a další přesné prvky musí být ručně ošetřeny vzduchovou pistolí nebo kartáčem, aby bylo zajištěno úplné pokrytí nátěrem.

Pro kritické součásti se doporučuje namáčení sekundárního nátěru, aby se zlepšila povrchová úprava a odolnost proti defektům. - Předprovozní čištění zásobníku písku: Násypky písku je nutné před použitím důkladně vyčistit, aby se odstranily kovové uzlíky, aglomerované částice písku, a vytvrzené zbytky kaše, které způsobují pískové vměstky a diskontinuity povlaku.

- Prevence defektů malých funkcí: Malé otvory a úzké drážky musí být bez hromadění kejdy, pískové přemostění, vnější blokování s vnitřním vyhloubením, a další vady.

Tyto problémy jsou primárními příčinami vad odlitku, jako je nedostatečné plnění a zachycený plyn. - Vyhýbání se mylným představám o tloušťce povlaku: Tloušťka povlaku není přímou úměrou pevnosti pláště – nadměrný povlak vede k prodloužení doby schnutí, praskání, a vypouklé, zatímco optimální tloušťka vyvažuje strukturální integritu a rovnoměrnost sušení.

- Předvlhčení koloidního oxidu křemičitého: Předsmáčení koloidního oxidu křemičitého musí splňovat stejné požadavky na kvalitu a teplotu jako oxid křemičitý pro přípravu kaše.

Pravidelné doplňování vody a čištění spodních usazenin jsou nezbytné pro zabránění poškození a zajištění konzistentního předvlhčování. - Místní kontrola závad během provozu: Průběžná kontrola zachycení vzduchu (vytváří plochy bez povlaku), neúplná adheze písku,

a lokalizované závady jsou během provozu povinné. U všech zjištěných anomálií je nutná okamžitá náprava. - Kontrola kvality žáruvzdorného kameniva: Kvalita žáruvzdorných kameniv (NAPŘ., mullit, zirkonový písek) musí být ověřeno, včetně distribuce velikosti částic, obsah prachu, a nepřítomnost cizích nečistot.

Nekonformní agregáty způsobují pískové inkluze, žilkování, a strukturální selhání. - Monitorování stavu zařízení: Provozní stav kejdových míchaček a násypek písku je nutné pravidelně kontrolovat – nerovnoměrné promíchání, nedostatečný tlak pro pískování, nebo zablokování zařízení přímo vede k defektům povlaku a broušení.

- Monitorování teploty kejdy: Teplota kejdy musí být neustále sledována; významná odchylka od pokojové teploty indikuje poruchu zařízení nebo problémy se surovinami, které vyžadují okamžité vyšetření.

6. Fáze sušení

Sušení je nejsložitější a nejkritičtější fáze výroby skořápky, protože zahrnuje synergické účinky teploty, vlhkost, a rychlost vzduchu, a je primárním zdrojem strukturálních defektů, jako je praskání, vypouklý, a delaminaci.

- Stabilní regulace okolní teploty: Celková teplota sušicí komory musí být konzistentní, s minimálními výkyvy (typicky ±1°C pro nátěry na obličej) aby se zabránilo praskání způsobenému tepelným napětím a nerovnoměrnému vysychání.

- Optimalizace komory pro sušení nátěru: Komory pro sušení nátěru na obličej by měly mít vhodnou velikost (ne přehnaně velké) pro usnadnění přesné regulace vlhkosti,

který musí být koordinován se skutečnou dobou výrobního cyklu, aby bylo zajištěno úplné a rovnoměrné sušení. - Řízení proudění vzduchu v sušicích komorách záložní vrstvy: Proudění vzduchu je kritickým faktorem při sušení záložní vrstvy.

Pokud výrobní zatížení překročí kapacitu sušícího zařízení, jak regulace teploty, tak vlhkosti se stávají neúčinnými, což vede k neúplnému vysušení a strukturálním defektům. - Synergické řízení parametrů sušení: Sušení je kombinovaným výsledkem teploty, vlhkost, a rychlost vzduchu – zejména pro lícní a přechodové vrstvy, kde se převážně vyskytují vady jako praskání a vyboulení.

Rovnoměrné sušení všech součástí a prvků je povinné, aby se předešlo selhání konstrukce. - Pravidelná údržba zařízení: Zařízení sušicí komory, včetně klimatizací a jednotek s konstantní teplotou/vlhkostí, musí být pravidelně čištěny a udržovány, aby byl zajištěn optimální výkon a stabilní kontrola prostředí.

7. Závěr

Tento článek sjednocuje všechny důležité provozní podrobnosti, body kontroly kvality, a opatření pro prevenci defektů při výrobě skořepin na vytavitelný odlitek, pokrývající celý proces od čištění voskové sestavy až po konečné sušení.

Proces výroby skořepiny je vysoce integrovaný systém, kde je každý provozní detail, environmentální parametr, a vlastnosti suroviny přímo ovlivňují kvalitu skořepiny a konečný výkon odlitku.

Vady analyzované v předchozích článcích – od kovových uzlů a okurkových hrotů po žilkování a vyboulení – lze všechny vysledovat až k nedodržení těchto konsolidovaných pokynů.,

zdůrazňující, že úspěšnost výroby shellu závisí spíše na přísné kontrole procesu než na izolovaných provozních úpravách.

Toto shrnutí uzavírá naši podrobnou diskusi o výrobě skořepin na vytavitelné odlévání.

Vzhledem k omezením současných znalostí autora, určitá pokročilá témata (NAPŘ., podrobná výkonnostní charakteristika žáruvzdorných materiálů pro výrobu plášťů, hloubkové principy materiálové vědy) zůstávají neprozkoumané,

a výrobní procesy a výkonové parametry žáruvzdorných materiálů nejsou podrobně propracovány.

Autor plánuje další systematické studium výroby žáruvzdorných materiálů, výkon zařízení, a vlastnosti materiálu, a o tyto pokročilé poznatky se podělí v budoucích článcích.

Čtenáři mohou navrhnout témata k diskusi nebo kontaktovat autora prostřednictvím WeChat pro hloubkové tematické výměny o procesech investičního odlévání.

Při přechodu do další fáze naší technické série – zaměřené na proces tavení – budeme pokračovat ve zkoumání základních principů a praktických pokynů, kterými se řídí vysoce kvalitní výroba vytavitelných odlitků..