1. Shrnutí

Konvenční (dekorativní) eloxované a tvrdé (tvrdý plášť) eloxování jsou oba procesy elektrochemické konverze, které produkují oxid hlinitý (Al₂o₃) vrstva na hliníkových slitinách.

Sdílejí stejnou základní chemii, ale liší se provozními parametry a výslednou morfologií filmu.

Konvenční Eloxování (Typ II, kyselina sírová) zdůrazňuje vzhled, barvitelnost a přilnavost barvy s relativně řídkou, porézní filmy (běžně 5–25 µm).

Tvrdé eloxování (Typ III, tvrdý plášť) cílí na funkční výkon: tlustý, hustý, fólie odolné proti opotřebení (běžně 25–150 µm) s mnohem vyšší tvrdostí povrchu a zlepšeným tribologickým chováním.

Výběr mezi nimi vyžaduje vyvážený vzhled, opotřebení/koroze, rozměrový dopad, náklady na proces a environmentální omezení.

2. Definice a základní rozdíly

- Konvenční eloxování (často „kyselina sírová, dekorativní“ nebo typu II): elektrochemická oxidace v kyselině sírové při mírné teplotě a proudové hustotě za vzniku porézního vnějšího oxidu vhodného pro barvení (příjem barviva) a těsnění. Typická tloušťka filmu: ~5–25 µm.

- Tvrdé eloxování (Typ III, "tvrdý kabát"): nízkoteplotní, proces s vyšším proudem produkující hustší, hustší oxidy s menšími póry a mnohem vyšší tvrdostí a odolností proti opotřebení.

Typická tloušťka filmu: ~25–150 µm, obyčejně 25-75 µm ve výrobních dílech.

Základní rozdíly tedy jsou tloušťka filmu, pórovitost a velikost pórů, mechanická tvrdost, a podmínky procesu (teplota, hustota proudu a čas).

3. Procesní chemie & ovládání oken

Tato část popisuje elektrochemickou chemii, praktická ovládací okna, která uvidíte v dílně, a vybavení potřebné pro spolehlivý provoz obou konvenční (dekorativní) sírovou anodizací a tvrdý (tvrdý plášť) Eloxování.

Základní elektrochemická chemie — co se děje v nádrži

- Anodická reakce (celkově): kovový hliník je na obrobku elektrochemicky oxidován (anoda) za vzniku oxidu hlinitého (Al₂o₃).

Růst oxidů probíhá migrací druhů O²⁻/OH⁻ přes tenkou bariérovou vrstvu a ven do porézní sloupcové vrstvy. - Katodická reakce: vodík se vyvíjí na katodě (2H⁺ + 2e⁻ → H2). Účinná ventilace a zamezení vzniku vodíkových kapes jsou zásadní pro bezpečnost a integritu filmu.

- Role elektrolytu: koupel (nejčastěji kyselina sírová pro konvenční i tvrdé procesy) poskytuje iontovou vodivost a ovlivňuje morfologii pórů, rychlost růstu a chemie filmu.

Přísady (NAPŘ., kyselina oxalová, organická činidla, síran hlinitý) se používají pro speciální efekty nebo pro stabilizaci růstu tvrdé srsti.

Typické chemie a jejich účel

- Eloxování kyselinou sírovou (konvenční & tvrdé varianty): H₂SO₄ je průmyslový standard.

Koncentrace se obvykle pohybuje v rozmezí 10–20 hm% pro dekorativní; lázně s tvrdým povlakem často používají vyšší koncentrace ve spojení s nízkými teplotami a přísadami. - Aditiva kyseliny šťavelové / smíšený elektrolyt: někdy se používá ke zpřesnění velikosti pórů nebo ovlivnění příjmu barvy (často v tvrdých eloxovaných variantách). Koncentrace a použití jsou v mnoha recepturách tvrdých povlaků vlastní.

- Eloxování kyselinou chromovou (dědictví / specializované): Cr⁶⁺ lázně historicky používané pro tenké bariérové filmy a letecké specifikace; mnoho jurisdikcí omezuje nebo zakazuje chromany kvůli nebezpečí šestimocného chrómu.

Pokud je uvedeno, ověřit dodržování předpisů a dostupné dodavatele. - Eloxování kyselinou fosforečnou: používá se pro předúpravu lepením (tenký, porézní filmy).

- Chemie těsnění: horká voda/pára (hydratace na boehmit), acetát niklu a další těsnění chemická za studena se používají po eloxování k uzavření pórů a zvýšení odolnosti vůči korozi/barvení.

Operační okna — číselné rozsahy pro řízení procesu

Toto jsou typické průmyslové rozsahy pro specifikaci procesu a kvalifikaci dodavatele.

Konvenční sírová anodizace (dekorativní typ II):

- Elektrolyt: kyselina sírová, 10–20 hm% (typické ~15 % hmotn.).

- Teplota: 10–25 ° C. (společná požadovaná hodnota 15–20 °C).

- Hustota proudu: 1–3 A/dm² (0.1–0,3 A/cm²).

- Napětí: obvykle 5-20 V (nastavit proudovou hustotou a odporem článku).

- Čas: 5–30 minut dosáhnout ~5–25 µm film (závisí na hustotě proudu a požadované tloušťce).

- Těsnění: horká voda/pára při 95–98 °C po dobu odpovídající tloušťce filmu (běžně 15–30 min pro dekorativní fólie).

Tvrdé eloxování (Typ III / tvrdý plášť):

- Elektrolyt: kyselina sírová nebo patentovaná směs tvrdého laku; může obsahovat modifikátory/organické látky. Proměnná koncentrace (často 15–25 hm. % s přísadami).

- Teplota: 0–5 °C (mnoho procesů probíhá ~0–2 °C; nutná přísná kontrola, aby se zabránilo spálení).

- Hustota proudu: 5–30 A/dm² (0.5–3,0 A/cm²) — často dodávány jako pulzní/proudové impulzy spíše než kontinuální stejnosměrný proud.

- Napětí: může běžet 10-100+ V v závislosti na vodivosti lázně, pulzní režim a geometrie buňky (napájecí zdroj musí být odpovídajícím způsobem dimenzován).

- Čas: 30 minuty až několik hodin stavět 25–150 µm filmy (silnější fólie trvají nepoměrně déle a vyžadují intenzivnější chlazení).

- Těsnění: specializovaná těsnění nebo omezená horká voda/pára; těsnění může snížit tvrdost povrchu – výběr těsnění je kritický.

Poznámky: proudová hustota, teplota a čas interagují nelineárně. Pro tvrdý elox, nízká teplota a vysoký proud (nebo pulzní proud) povzbudit hustý, jemně pórovitý oxid; příliš zahřátý způsobí měkký, porézních filmů nebo hoření. Vždy se kvalifikujte pomocí produkčních kuponů.

4. Mikrostruktura a mechanismy tvorby filmu

Anodický oxid roste migrací iontů kyslíku a rozpouštěním kovu/tvorbou oxidu na rozhraní kov/oxid. Charakteristické jsou dvě strukturální zóny:

- Bariérová vrstva: tenký, hustá vrstva na rozhraní kov/oxid zajišťující elektrickou izolaci a odolnost proti korozi.

- Porézní vrstva: sloupovitý, porézní struktura, která roste směrem ven. Průměr pórů, vzdálenost mezi póry a hloubka pórů závisí na hustotě proudu, druh kyseliny a teplota.

Konvenční eloxování vyrábí větší, více otevřených pórů vhodné pro příjem barviv.

Tvrdé eloxování, vyrobené při nízké teplotě a vysokém proudu, vytváří užší póry a hustší sloupcovitý oxid s mnohem vyšší tvrdostí, ale sníženou absorpcí barviva.

5. Typické vlastnosti filmu — tloušťka, tvrdost, pórovitost, Těsnění

| Vlastnictví | Konvenční eloxování (Typ II) | Tvrdé eloxování (Typ III) |

| Typická tloušťka | 5–25 µm (běžně 10–15 µm) | 25–150 µm (běžně 25–75 µm) |

| Tvrdost povrchu (Hv) | ~ 200–300 HV (se liší) | ~350–700+ HV (v závislosti na tloušťce & pečeť) |

| Pórovitost / velikost pórů | Relativně otevřený, větší póry (barvitelný) | Mnohem jemnější póry, hustší mikrostruktura |

| Těsnící efekt | Těsnění výrazně zlepšuje korozi & stálost barviva | Těsnění může mírně snížit tvrdost; používaná speciální těsnění |

| Elektrická izolace | Vynikající | Vynikající |

| Tepelný & dielektrické chování | Typický keramický oxid | Podobné, ale tlustší, více ovlivňuje tepelnou vodivost |

Poznámka ke změně rozměrů:

růst oxidu spotřebovává určitý substrát a vytváří určitou tloušťku; pravidlo pro palec je zhruba 50% filmu roste směrem ven a 50% spotřebovává substrát, ale ten poměr se mění.

U tvrdého eloxu o velké tloušťce může být vnitřní spotřeba značná; inženýrské příplatky jsou nutné.

6. Funkční výkon

Opotřebení a tribologické chování

- Tvrdost a odolnost proti oděru: anodický oxid je keramika (Al₂o₃).

-

- Konvenční elox (Typ II, ~5–25 µm) obvykle měří zhruba 150-300 HV na povrchu; Tvrdá eloxace (Typ III, 25–150 µm) dosahuje ≈350–700 HV v závislosti na tloušťce a těsnění.

- Tvrdší filmy snižují třítělové abrazivní opotřebení a odolávají poškrábání; silnější tvrdé povlaky poskytují delší životnost při abrazivním skluzu, ale jsou náchylnější k praskání na ostrých hranách, pokud nejsou správně navrženy.

- Tření & odírání: oxidové filmy mají relativně vysoké tření proti mnoha protiploším; v režimu adheziva/oděru se může suchý anodický film zadřít.

Kombinace eloxu s vrchními laky s pevným mazivem (PTFE, MoS₂) nebo spojení s kompatibilními protimateriály snižuje riziko oděru. - Únava & povrchově iniciované praskání: správně utěsněné a nanesené filmy snižují mikrořezání a drsnost povrchu, které působí jako místa iniciace trhlin; však, příliš silné nebo křehké filmy na ostrých rozích mohou při cyklickém zatěžování působit jako iniciátory trhlin.

- Implikace designu: pro kluzné stykové nebo dosedací plochy preferujte tvrdou anodizaci s řízenou topografií, přidat poloměry k okrajům, a zvážit dokončení po procesu (klín/brousit) nebo tenké vrstvy tuhého maziva.

Ochrana proti korozi

- Bariérová akce: anodický oxid poskytuje keramickou bariéru, která snižuje elektrochemické působení.

Zatavené filmy (horkovodní nebo chemické těsnění) dramaticky zlepšit odolnost proti korozi oproti neuzavřeným porézním filmům. - Tloušťka vs ochrana: silnější fólie obecně nabízejí dlouhodobější ochranu, ale u mnoha atmosférických expozic je utěsněný stav důležitější než hrubá tloušťka.

- Pitting & štěrbinové chování: elox zlepšuje rovnoměrnou odolnost proti korozi, ale nezabraňuje lokální korozi tam, kde jsou přítomny chloridy nebo agresivní látky; správný design, Těsnění, a nátěry jsou stále vyžadovány v mořském nebo chemickém prostředí.

- Kompatibilita s nátěry: anodické povrchy nabízejí vynikající přilnavost barvy/lepidla po vhodné předúpravě (konverze, opláchněte); pokovování přes elox vyžaduje speciální přípravu a je neobvyklé.

Elektrické vlastnosti

- Izolace: anodický oxid je vynikající elektrický izolant. Povrchový odpor a dielektrická pevnost se zvyšují s tloušťkou filmu; tenké dekorativní fólie již poskytují významnou izolaci.

- Dielektrická pevnost: typické hodnoty se liší podle tloušťky a pórovitosti; tlusté tvrdé nátěry se používají tam, kde je potřeba elektrická izolace nebo vysokonapěťová izolace.

- Kontaktní podložky & vodivost: kde je vyžadován elektrický kontakt, musí být vynechán elox (maskovaný) nebo mechanicky odstranit z kontaktních podložek, nebo specifikované vodivé vložky/pokovení.

- Návrh poznámky: určete maskované oblasti nebo přepracujte kroky pro kontakty, a případně otestujte průrazné napětí.

Tepelné účinky

- Tepelná vodivost: anodový film je keramický a má nižší tepelnou vodivost než základní hliník.

U tenkých dekorativních fólií je vliv na rozptyl tepla zanedbatelný; u silných tvrdých povlaků může být přidaný tepelný odpor relevantní na površích s chladičem nebo s vysokým tokem. - Tepelné cyklování & stabilita: anodické oxidy jsou stabilní v širokém teplotním rozsahu, ale rozdíl CTE mezi oxidem a substrátem může způsobit mikrotrhlinky při extrémních tepelných cyklech, pokud jsou filmy tlusté a geometrie vyvolává koncentrace napětí.

- Pokyny pro návrh: nespoléhejte na silné tvrdé vrstvy na primárních teplosměnných plochách; pokud je vyžadována estetika a opotřebení, lokalizovat nátěry do oblastí, které nejsou kritické pro teplo.

Estetické vlastnosti

| Aspekt | Konvenční eloxování (Typ II) | Tvrdé eloxování (Typ III) |

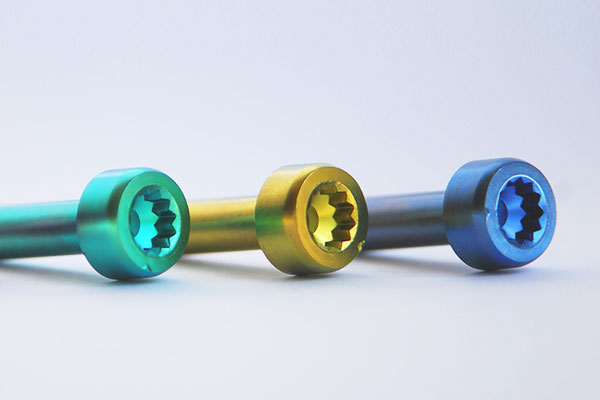

| Barva filmu | Přírodní (čirá až světle šedá) nebo barvené (široká paleta: černý, červený, modrý, atd.) | Přírodní inklinuje k tmavě šedé/černé nebo tlumené šedé; barvení je omezeno kvůli velmi nízké poréznosti |

| Povrchová úprava (typický Ra po předúpravě) | Hladký — Ra ≈ 0,2–0,8 μm (elektroleštění → nízké Ra; výbuch korálků → vyšší Ra v dosahu) | Trochu drsnější - Ra ≈ 0,5–1,5 μm (hustý sloupcový oxid zvyšuje zdánlivou drsnost) |

Jednotnost barev |

Vynikající při kontrole slitiny a procesu; dobře se hodí k dekoraci, barevně sladěné díly | Dobré pro monochromatické úpravy; náchylnější k hranovým a geometrickým efektům (variace odstínu na hranách, Tenké stěny) |

| Barvitelnost / možnosti zbarvení | Vysoká — organická barviva a elektrolytické (integrální) barvení vytváří širokou škálu odstínů | Omezené – přímá absorpce barviva je špatná; Pro trvanlivou barvu se upřednostňuje elektrolytické barvení nebo dodatečný nátěr/PVD |

| Lesk / vizuální kontrola textury | Dosažitelný široký rozsah (mat → vysoký lesk) v závislosti na předúpravě a těsnění | Obecně matný až saténový, pokud není po tvrdém laku mechanicky leštěn (což je těžké) |

7. Design, tolerancí a doporučení před/po ošetření

Výběr materiálu

- Nejlepší slitiny pro dekorativní eloxování: 5xxx (5052), 6xxx (6061, 6063), a komerčně čisté (1xxx) poskytují jednotnou barvu a odezvu barviva.

- Kompatibilita s tvrdým eloxováním: mnoho slitin řady 6xxx a 7xxx může být tvrdě eloxováno, ale některé slitiny s vysokým obsahem Cu nebo olova vykazují skvrny nebo nestejnoměrnost.

- Slitiny lité pod tlakem: lze eloxovat, ale počítejte se skvrnitostí kvůli intermetalickým látkám.

Geometrie & okraje

- Vyhněte se ostrým hranám; poskytují zaoblení a zkosení pro snížení rizika vzniku oxidových trhlin (zejména pro silnou tvrdou vrstvu). Navrhněte minimální poloměry vhodné pro tloušťku stěny a zamýšlenou tloušťku filmu.

Tolerance a přídavek na obrábění

- Základní pravidlo růstu oxidů: přibližně 50% nominální tloušťky filmu roste směrem ven a ~50 % spotřebuje substrát dovnitř — toto je pracovní směrnice; přesné rozdělení se liší podle slitiny a procesu. Podle toho naplánujte tolerance.

- Kdy obrábět před eloxováním vs:

Kritické těsnicí plochy, těsné otvory a kontaktní plochy: dokončovací stroj po eloxování pouze pokud je film tenký (Typ II) a obchod může brousit anodický oxid (CBN, diamant).

Jinak tyto oblasti maskujte nebo určete přepracování po anodizaci (Využití, opětovné poklepání).

Obecné pravidlo tolerance: pokud je konečná tolerance těsnější než ± 0,05 mm, naplánujte dokončovací operaci po anodizaci nebo zamaskujte povrch;

pro ± 0,01–0,02 mm tolerance, plán dokončit stroj po eloxování (nebo masku a znovu stroj). - Doporučené přídavky na obrábění před eloxováním (typický):

| Proces | Nominální film | Přídavek na obrábění před eloxováním (min) |

| Typ II (dekorativní) | 5–25 μm | 0.02 - 0.05 mm |

| Typ III (tvrdý plášť) | 25-75 μm (nebo více) | 0.05 - 0.20 mm (měřítko s filmem) |

- Cvičení dírky/závitu: maskovací nitě popř po eloxování znovu poklepejte. Pokud musí být závity eloxovány, určete oversize pre-tap nebo přijměte sníženou třídu závitu.

Pro lisované uložení, vyhodnotit ztrátu interference růstem oxidů (může snížit přesahové uložení).

Příprava povrchu

- Pořádně odmastit, Kroky alkalického leptání a desmutování jsou nezbytné pro dosažení jednotného vzhledu a přilnavosti.

Na ozdobné díly, Pro dosažení vysokého lesku může být nutné elektrolytické leštění nebo máčení.

Maskování, přípravky a přípravky

- Navrhněte přípravky pro minimalizaci kontaktních stop. Kontaktní body by měly být na neviditelných nebo přepracovaných plochách. Používejte pružinové kontakty na obětních podložkách určených k obrábění.

- Maskovací materiály: doporučujeme PTFE zástrčky, silikonové masky nebo lakové masky dimenzované na kyselinu sírovou a procesní teplotu. Pro tvrdší hrubší masky (PTFE nebo mechanické zátky) jsou preferovány.

- Popisek umístění masky: zobrazit oblasti masky na výkresech a určit, zda je maskování aplikováno dodavatelem nebo kupujícím.

Těsnění a úprava po eloxování

- Těsnění mění rozměry a vzhled. Horkovodní těsnění hydratuje oxid (boehmita) a lehce bobtná film;

chemické těsnění (octan niklu) ovlivňují barvu a odolnost proti korozi odlišně. Na výkresech specifikujte způsob těsnění. - Pro zachování funkce určete těsnění: pro dekorativní díly zvolte horkovodní těsnění nebo těsnění z acetátu niklu; pro tvrdý plášť, vyberte těsnění, které zachovává tvrdost (specializovaná těsnění s nízkým nárazem).

- Mazání/nátěr po úpravě: pro odolnost proti oděru, specifikujte vrchní nátěry s tuhým mazivem (PTFE) nebo bezbarvé laky. Pro odolnost proti otiskům prstů na spotřebitelských zařízeních, po utěsnění naplánujte tenký průhledný nátěr.

8. Doporučené aplikační scénáře — Konvenční eloxování vs. Tvrdé eloxování

Tato část poskytuje praktické informace, doporučení orientovaná na rozhodnutí: kdy specifikovat konvenční (dekorativní) Eloxování a kdy si vybrat tvrdý (tvrdý plášť) Eloxování.

Kdy vybrat Konvenční (Typ II) Eloxování

Primární ovladače: vzhled, barevné možnosti, barva/přilnavý základní nátěr, ochrana proti lehkému opotřebení, odolnost proti korozi, nízké náklady.

Typické scénáře aplikací

- Skříně a lemování spotřební elektroniky — požadavek: konzistentní barvené barvy (černý, bronz, modrý), vysoký lesk nebo saténové povrchy, odolnost proti otiskům prstů (s lakem/olejem).

Specifikace ukazatelů: Typ II, barvivo + horkovodní těsnění, předúprava elektroleštěním, ΔE barevná shoda na kuponech. - Architektonické komponenty a dekorativní kování — požadavek: vizuální konzistence napříč šaržemi, rozsah barev, matné nebo saténové textury.

Specifikace ukazatelů: Typ II, elektrolytické barvivo nebo organické barvivo, pečlivá kontrola šarže slitiny, výrobní barevné kupóny. - Vnitřní obložení automobilů a přístrojové desky — požadavek: sladění barev, přilnavost barvy, hmatové zakončení.

Specifikace ukazatelů: Typ II, zapečetěno, volitelný lakový vrchní nátěr proti otiskům prstů. - Obecná ochrana proti korozi + přilnavost barvy — korodující podklady vyžadující před nátěrem konverzní povrch.

Specifikace ukazatelů: Jmenovitá tloušťka typu II 5–25 µm, zapečetěno. - Adhesivní vazba & předúprava pokovování — tenký, porézní filmy z fosforečné nebo sírové anodizace usnadňují smáčení lepidla.

Specifikace ukazatelů: Předúprava kyselinou fosforečnou pro strukturální spojení; kontrola drsnosti povrchu.

Proč tato volba: dekorativní elox je levný, rychle, a poskytuje nejširší paletu stabilních barev a úrovní lesku; je nejsnazší navrhnout pro kritický vzhled, komponenty s nízkým opotřebením.

Kdy vybrat Tvrdý (Typ III) Eloxování

Primární ovladače: vysoká povrchová tvrdost, odolnost proti oděru a kluznému opotřebení, kryogenní/erozivní prostředí, elektrická izolace při zatížení opotřebením.

Typické scénáře aplikací

- Ložiskové čepy, hřídele, vačky, písty a třecí plochy — požadavek: vysoká tvrdost, dlouhá životnost při kluzném nebo abrazivním kontaktu.

Specifikace ukazatelů: Typ III, 25-75 µm (nebo silnější, je-li to opodstatněné), nízkoteplotní koupel (0–2 °C), zvažte vrchní nátěr/tuhé mazivo pro snížení oděru. - Průmyslové nástroje a tvářecí nástroje (hliníkové nástrojové vložky) — požadavek: tvrdý keramický povrch odolný proti oděru a oděru.

Specifikace ukazatelů: Silný tvrdý kabát, opatrné rádiusy hran, aby nedošlo k prasknutí, možné dodatečné broušení na kritické povrchy. - Hydraulické a pneumatické kluzné části podléhající oděru — požadavek: zachovat rozměrovou integritu a odolávat opotřebení.

Specifikace ukazatelů: Typ III, zvažte lokalizovaný tvrdý nátěr na kontaktních zónách; podle potřeby maskujte povrchy stroje. - Vysokonapěťové izolační povrchy, které také čelí mechanickému opotřebení — požadavek: dielektrická bariéra s odolností proti opotřebení.

Specifikace ukazatelů: Silný tvrdý nátěr na požadovanou tloušťku dielektrika; potvrďte následnou úpravu dielektrického testu. - Erozivní nebo částice zatížené složky proudění (NAPŘ., díly kalového čerpadla) kde se používá hliník a opotřebení je limitující.

Specifikace ukazatelů: Kde je to možné, použijte tvrdý nátěr; vyhodnotit možnost změny slitiny nebo tvrdonávaru pro extrémní případy.

Proč tato volba: Tvrdý elox vytváří hustý, tvrdý keramický povrch, který odolává abrazivnímu a adhezivnímu opotřebení mnohem lépe než dekorativní elox; je to praktická volba při povrchové funkci (ne vzhled) je ovládání.

9. Závěr

Konvenční (Typ II) sírový elox a tvrdý (Typ III) eloxování jsou oba cenné, vyspělé technologie povrchové konverze, ale řeší různé problémy.

Typ II je optimalizován pro vzhled, barevná rozmanitost, příprava nátěru/adheze a mírná antikorozní ochrana řed, barvitelné filmy (typický 5–25 µm).

Typ III je optimalizován pro povrchovou funkci – odolnost proti opotřebení, vysoká tvrdost a dielektrická pevnost – vytváří hustotu, tlusté filmy (typický 25–150 µm, obyčejně 25-75 µm) při nízké teplotě s vyššími nároky na proces a náklady.

Který proces specifikovat, není otázkou „lepšího“ v absolutních hodnotách, ale věcí odpovídat požadavku: vyberte Typ II kde barva, lesk a nízká cena; vyberte typ III, kde se kluzné opotřebení, abraze nebo dielektrický odstup jsou řídícími konstrukčními faktory.

V mnoha reálných částech je správným řešením hybrid: maskovat a tvrdě eloxovat pouze kontaktní zóny, a použijte typ II (nebo PVD/barva) na viditelných plochách.

Časté časté

"Čím silnější je membrána.", tím lépe?“

Krátká odpověď: Ne – tloušťka je kompromisem.

Vysvětlení: Větší tloušťka obecně zlepšuje životnost, dielektrická distanční a bariérová ochrana,

ale také zvyšuje vnitřní spotřebu substrátu, rozměrová změna, nebezpečí prasknutí na ostrých hranách, zvýšený tepelný odpor, delší proces a náklady.

Pro každý díl musíte vyvážit požadovanou funkci povrchu, rozměrové/toleranční potřeby, geometrie (poloměry hrany a tloušťka řezu) a náklady.

Jak tloušťka filmu ovlivňuje rozměry a tolerance?

Plán pro růst oxidů: pracovní pravidlo je, že zhruba ~50 % filmu roste směrem ven a ~50 % spotřebovává substrát, takže a 40 µm film se může vytvořit ≈20 µm směrem ven a spotřebovat ≈20 µm dovnitř (se liší podle procesu/slitiny).

Pro úzké tolerance, zamaskujte nebo upravte kritické povrchy stroje po eloxování.

Silnější elox poskytuje vždy lepší ochranu proti korozi?

Ne vždy. Kvalita těsnění a správná kontrola procesu mají často větší vliv na korozní výkon než hrubá tloušťka.

Tenký, dobře utěsněný film typu II může překonat silnější, ale špatně utěsněný film v mnoha atmosférických prostředích.

Jak tloušťka eloxu ovlivňuje tepelný výkon?

Tenké dekorativní fólie mají zanedbatelný tepelný dopad. Silné tvrdé nátěry zvyšují tepelný odpor po celém povrchu a mohou snížit výkon chladiče; vyhněte se silné anodizaci na primárních plochách pro přenos tepla.

Mohu obarvit tvrdé eloxované díly?

Přímé organické barvení je u hustých tvrdých povlaků neúčinné. Pro barevné tvrdé laky použijte elektrolytické (integrální) zbarvení, PVD svrchní nátěr, malování přes zapečetěný tvrdý povlak, nebo masku a aplikujte dekorativní elox na viditelné oblasti.

Jak zajistím konzistenci barvy a šarže?

Uzamkněte šarži slitiny a předúpravu; vyžadovat výrobní kupony ze stejné šarže slitiny a stejného anodizátoru; zahrnují kolorimetrické cíle (CIELAb ΔE) specifikace lesku na PO a vyžadují podpis prvního článku.