Zhrnutie

Zvyškové napätia sú zablokované napätia, ktoré zostávajú v komponentoch po výrobe alebo servise.

Silne ovplyvňujú rozmerovú stabilitu, únava, skreslenie počas obrábania alebo montáže, a náchylnosť na praskanie a koróziu.

Existuje široká škála technológií na zníženie alebo prerozdelenie zvyškových napätí: tepelné metódy (žíhanie, Tepelné spracovanie po zváraní, žíhanie), mechanické metódy (strečing, ohýbanie), povrchové mechanické úpravy (výstrel, ultrazvukový náraz), úľava od vibračného stresu, a pokročilé procesy (Horúce izostatické lisovanie, laserové peening).

Každá metóda má iný mechanizmus, obálka účinnosti, riziká (mikroštrukturálna zmena, strata nálady, skreslenie), a priemyselná využiteľnosť.

1. Čo je to zvyškový stres?

Úrovne a čo znamenajú pre inžinierstvo

- Makro zvyškové napätie (stupnica komponentov): sa pohybuje v milimetroch až metroch; ovplyvňuje skreslenie, montáž a únava.

Typické veličiny: desiatky až niekoľko stoviek MPa; zvary a silne kalené zóny môžu vykazovať hodnoty až zhruba 0.5–1,0 medze klzu v extrémnych obmedzujúcich podmienkach. Podľa toho použite konštrukčné bezpečnostné faktory. - Mikro zvyškové napätie (obilia / fázová stupnica): vzniká z nesúladu fázového objemu alebo plastickej nekompatibility medzi mikrozložkami.

Lokalizované magnitúdy môžu byť vysoké v obmedzených objemoch, ale zvyčajne nie sú rovnomerné naprieč úsekmi. - Stres v atómovom meradle: deformácie mriežky v blízkosti dislokácií vytvárajú veľmi vysoké lokálne polia v atómovom meradle; tieto nie sú priamo porovnateľné s inžinierskymi metrikami zvyškového napätia a zvyčajne majú len akademický záujem.

Praktický návod: keď recenzia alebo špecifikácia uvádza zvyškové napätie ako zlomok výnosu, požiadať o základ (metóda merania, umiestnenie a podmienky vzorky). Vyhnite sa tomu, aby ste s jedným citovaným „80 % výnosu“ zaobchádzali ako s univerzálnym.

Kľúčové zdroje formácie

Zvyškové napätie pochádza z troch základných výrobných procesov, ktoré určujú druh a veľkosť stresu:

- Tepelný pôvod: Teplotné gradienty počas ohrevu/chladenia (Napr., odlievanie tulifikácia, tepelné cykly zvárania) viesť k nerovnomernej expanzii/kontrakcii, generovanie tepelného zvyškového napätia – započítanie 60% prípadov priemyselného zvyškového stresu.

- Mechanický pôvod: Nerovnomerná plastická deformácia pri mechanickom spracovaní (Napr., obrábanie, pečiatka, valcovanie) vytvára dislokácie a deformácie mriežky, tvoriace mechanické zvyškové napätie.

- Počiatky fázovej transformácie: Objemové zmeny počas fázových transformácií v tuhom stave (Napr., austenit→martenzit pri kalení) vyvolať transformačné zvyškové napätie, bežné v tepelne upravených vysokopevnostných oceliach.

2. Prečo sa zbaviť zvyškového stresu?

Zlepšite únavový život

- Zvyškové napätie v ťahu sa priamo pridáva k cyklickým napätiam, zvyšuje pravdepodobnosť iniciácie trhlín.

Odstránenie alebo pôsobenie proti povrchovému napätiu v ťahu (napríklad s kompresným peeningom) spoľahlivo zlepšuje únavovú životnosť; uvádzané zlepšenia sa značne líšia v závislosti od geometrie a zaťaženia zdvojnásobenie alebo viac Životnosť je pravdepodobná pre mnohé zvarové spoje a ošúchané povrchy.

Vyhnite sa nárokom s jedným číslom bez referenčnej geometrie a prípadu zaťaženia.

Zlepšenie rozmerovej stability

- Uvoľnenie zvyškového stresu znižuje skreslenie pri obrábaní a montáži. Kvantifikované výhody závisia od geometrie a podielu napätia uvoľneného počas obrábania.

Očakávať podstatné zníženie driftu po obrábaní pre silne namáhané výkovky a odliatky, keď je aplikované správne odľahčenie pred opracovaním.

Posilnite odolnosť proti korózii

- Zvyškové napätie v ťahu urýchľuje korózne praskanie (Scc) a bodová korózia vytváraním elektrochemických koróznych článkov na miestach sústredených na napätie.

Úľava napätia prevádza ťahové napätie na nízke tlakové napätie alebo ho eliminuje, zlepšenie korózneho výkonu.

Optimalizujte obrobiteľnosť a výťažnosť spracovania

- Úľava od stresu znižuje prepracovanie/odpad z deformácie; v mnohých prípadoch tiež stabilizuje tolerancie obrábania a výkon nástroja.

Kvantifikujte očakávané zlepšenia výnosov pomocou pilotných skúšok a meraní.

3. Meranie zvyškového napätia

Kľúčové metódy merania a praktické limity

- Röntgenová difrakcia (XRD) — povrchová metóda s efektívnou hĺbkou odberu vzoriek zvyčajne v mikrometra rozsah (často ~5-20 µm, v závislosti od energie röntgenového žiarenia a povlaku);

vhodné pre povrchové namáhanie, rozlíšenie závisí od nástroja a techniky (typická neistota ≈ ±10–30 MPa pod dobrou laboratórnou kontrolou). - Vŕtanie otvorov (ASTM E837) — polodeštruktívna technika pre profily blízko povrchu;

štandardné implementácie bežne merajú ~1 mm hĺbky v kovoch pomocou postupného vŕtania a vhodnej redukcie údajov; hlbšie meranie si vyžaduje prispôsobené metódy a starostlivú kalibráciu. - Neutrónová difrakcia — nedeštruktívne meranie objemu schopné sondovať centimetre do kovov; je výkonný na mapovanie vnútorného napätia veľkých komponentov, ale vyžaduje prístup k neutrónovým zariadeniam a značné náklady/čas.

- Metóda obrysu — deštruktívny, ale poskytuje 2-D mapu zvyškového napätia na rovine rezu; účinný pri zložitých stavoch vnútorného stresu.

- Iné metódy — ultrazvukové, Barkhausenov hluk, a magnetické techniky sú užitočné na skríning, ale menej priame ako difrakcia alebo vŕtanie otvorov.

4. Metódy úľavy od zvyškového stresu

Metódy úľavy od zvyškového stresu spadajú do troch širokých kategórií — tepelný, mechanický / povrch, a hybridný — plus súbor špecializovaných techník používaných pre špecializované alebo vysokohodnotné komponenty.

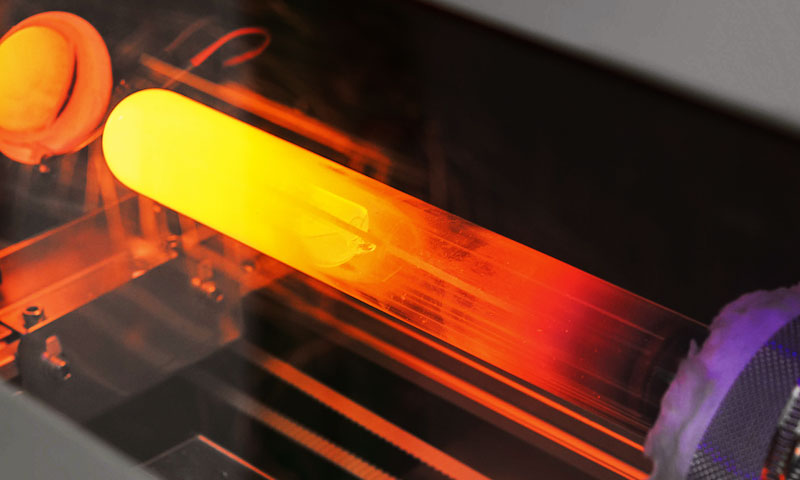

Technológie na zmiernenie zvyškového tepelného napätia

Mechanizmus. Zahrievanie zvyšuje pohyblivosť dislokácií a aktivuje dotvarovanie a regeneračné procesy, takže zablokované napätie sa uvoľňuje prostredníctvom plastového toku, zotavenie a (ak je dostatočne vysoká) rekryštalizácia.

Tepelné metódy môžu pôsobiť cez celú sekciu a sú štandardné pre objemové makroskopické napätie.

Hlavné techniky

- Žíhanie na zmiernenie stresu (TSR): teplo na teplotu uvoľnenia napätia pod teplotou transformácie alebo teploty roztoku, zadržať (namočiť), potom ochladzujte kontrolovanou rýchlosťou.

-

- Typické vedenie (materiálne závislé):

-

-

- Uhlíkové ocele: ~450–700 °C (bežne 540–650 °C pre mnoho zvarencov); čas držania upravený na hrúbku (pravidlo palca: 1– 2 hod 25 mm sa často uvádza, ale treba ho overiť).

- Zliatinové ocele / črep: temperovanie alebo nižšie teploty PWHT na metalurgiu; vyhnúť sa nadmernému temperovaniu.

- Zliatiny hliníka: úľava od stresu pri nízkej teplote / starnutie ~ 100–200 ° C; postupujte podľa pokynov na temperovanie zliatiny.

- Austenitické nehrdzavejúce ocele: konvenčná nízkoteplotná „úľava od stresu“ má obmedzenú účinnosť; žíhanie (~1 000–1 100 ° C) sa používa na mikroštrukturálny reset, ale zmení rozmery a povrchový oxid.

-

-

- Účinnosť: typicky znižuje makroskopické napätie ~50 – 90 % v závislosti od geometrie a obmedzenia.

- Riziká: skreslenie od tepelných gradientov, dekarbonizácia/oxidácia, mikroštrukturálne zmäkčenie alebo zrážanie (karbidy, sigma-fáza) ak sú teploty alebo držania nevhodné.

- Tepelné spracovanie po zváraní (Phwht): cielený cyklus SR aplikovaný na zvárané zostavy na temperovanie martenzitu a zníženie napätí HAZ.

Parametre musia byť v súlade s príslušnými predpismi (ASME, V, atď.) a metalurgické obmedzenia. - Roztokové žíhanie a ochladenie (pre určité zliatiny): rozpúšťa zrazeniny a obnovuje homogénnu mikroštruktúru; potrebné rýchle ochladenie, aby sa zabránilo opätovnému vyzrážaniu.

Používa sa na niektoré nerezové, duplexné a liate superduplexné zliatiny. - Horúce izostatické lisovanie (Bedra): kombinovaná vysoká teplota a vysoký izostatický tlak.

HIP znižuje vnútornú pórovitosť a poháňa plastický tok pod tlakom, zníženie vnútorného napätia a defektov.

Veľmi účinný pre odliatky a prídavné diely, kde súčasne existujú vnútorné chyby a zvyškové napätia, ale drahé a obmedzené na časti/ekonomiku, ktoré to odôvodňujú.

Kedy použiť: hrubé úseky, silne obmedzené zvárané zostavy, ťažké odliatky, časti, kde sa vyžaduje uvoľnenie napätia v celej hrúbke a tepelná metalurgia umožňuje bezpečné žíhanie.

Mechanické a deformačné metódy (hromadné a lokálne)

Mechanizmus. Indukovaná riadená plastická deformácia redistribuuje zvyškové napätie; aplikované zaťaženia môžu byť elasticko-plastické alebo čisto plastové a môžu byť globálne (strečing) alebo miestne (rovnanie).

Hlavné techniky

- Strečing / pretiahnuť: aplikujte na tyče kontrolované axiálne plastické napätie, tyče alebo tvárne časti.

Účinné dlhodobo, prizmatické tvary a výroba drôtu/tyče na zníženie uzamknutého pozdĺžneho napätia.

-

- Účinnosť: veľmi dobré pre axiálnu zložku; nie pre zložité geometrie.

- Mechanické vyrovnávanie / ohýbanie plastov: zámerná plastifikácia s cieľom pôsobiť proti známym deformáciám alebo uvoľniť vstavané zakrivenie.

- Riadené tlakové zaťaženie: používané v niektorých platniach/paneloch na prerozdelenie zvyškov ťahu; musia byť starostlivo skonštruované, aby nedošlo k novému poškodeniu.

Kedy použiť: časti, ktoré tolerujú kontrolované zmeny plastov a keď sú tepelné metódy nepraktické alebo by poškodili temperovanie/povrchovú úpravu. Mechanické metódy sú rýchle a lacné, ale môžu spôsobiť zmeny tvaru.

Metódy povrchového inžinierstva (vyvolať prospešné kompresné vrstvy)

Mechanizmus. Vytvorte blízko povrchu plasticky deformovanú vrstvu s vysokým zvyškovým napätím v tlaku – neodstráni to hlboké ťahové napätia v jadre, ale kompenzuje ich účinok pri poruchách iniciovaných povrchom (únava, Scc).

Hlavné techniky

- Výstrel / blast peening: nárazové médiá vytvárajú kontrolované povrchové plastické napätie a tlakové napätie.

-

- Typické parametre: Intenzita Almen, veľkosť/vzor záberu a pokrytie.

- Hĺbka: typicky kompresná vrstva 0.1–1,5 mm, v závislosti od energie strely a materiálu.

- Typické tlakové napätia blízko povrchu: až niekoľko stoviek MPa blízko povrchu.

- Žiadosti: výstroj, prameň, hriadeľ, zváracie prsty; dobre zavedené a nákladovo efektívne.

- Laserové peening: laserom indukovaný šok vytvára hlbšie kompresné vrstvy (bežne 1–3 mm, v niektorých správach hlbšie), s vynikajúcou kontrolou a minimálnym zvýšením drsnosti povrchu. Vysoko efektívne, ale kapitálovo náročné.

- Ošetrenie nárazom ultrazvukom (OUT) / ultrazvukové peening: cielené zlepšenie zvarovej špičky, dobré pre únavovú životnosť zvarových spojov.

- Valček / leštenie kladivom, povrchové valcovanie s nízkou plasticitou: vytvárajú hladšie povrchy a kompresívne zvyšky s minimálnou zmenou topológie povrchu.

Kedy použiť: povrchy kritické z hľadiska únavy, cyklicky zaťažované zvarové spoje, komponenty, kde povrchové trhliny dominujú zlyhaniu.

Povrchové metódy sú štandardné na predĺženie životnosti, kde sa nevyžaduje reliéfna hrúbka.

Odbúranie vibračného stresu (VSR)

Mechanizmus. Vibrujte komponent na rezonančných alebo takmer rezonančných frekvenciách, aby ste vytvorili malé, opakované plastové mikropohyby, ktoré uvoľňujú zvyškové napätie.

Poznámky z praxe

- Typické vzrušenie: prirodzené frekvencie v desiatky až niekoľko stoviek Hz rozsah; doby trvania procesov bežne 0.5–2 hodín v závislosti od časti.

- Účinnosť: výsledky sa značne líšia v závislosti od geometrie, počiatočný stresový stav a nastavenie.

V priaznivých prípadoch dosahuje VSR desiatky percent zníženie; výsledky sú však nekonzistentné a musia sa overiť meraním. - Výhody: prenosný, žiadna vysoká teplota, možno použiť in situ na zvárané konštrukcie, ktoré nemôžu vstúpiť do pece.

- Obmedzenia: nie je spoľahlivý pre jadrá s hlbokým ťahom, zložitých častí alebo keď sú potrebné veľké zníženia bez overenia.

Technické odporúčanie: použite VSR len po pilotných skúškach a objektívnom meraní pred/po (vŕtanie otvorov, tenzometre).

Berte to skôr ako pragmatickú, ale empiricky overenú možnosť než ako zaručený liek.

Kryogénne a nízkoteplotné ošetrenie

Mechanizmus. Kryogénne cykly môžu transformovať zadržaný austenit, zmeniť dislokačné štruktúry a okrajovo zmeniť polia zvyškového napätia.

Používa sa predovšetkým v nástrojových oceliach a rezných nástrojoch na zvýšenie odolnosti proti opotrebovaniu a rozmerovej stability.

Kedy použiť: špecializované aplikácie (náradie, rezné hrany) kde sa mení mikroštrukturálna fáza (zadržaný austenit → martenzit) sú žiaduce; nejde o všeobecnú metódu odľahčenia od pnutia pre konštrukčné diely.

Hybridné a pokročilé metódy

Mechanizmus. Kombinujte tepelné a mechanické pôsobenie na zvýšenie účinnosti (Napr., zahriať, aby sa znížil výťažok a aplikovať mechanické zaťaženie, alebo použite vibrácie počas mierneho zahrievania).

Príklady

- Termomechanická úľava: zahriať na podkritickú teplotu, aby sa znížila medza klzu, potom použite riadené zaťaženie alebo vibrácie.

Môže dosiahnuť hlbší reliéf pri nižších špičkových teplotách a s menším skreslením ako úplné žíhanie. - Tepelné cykly podporované ultrazvukom / laserom asistované ošetrenia: urýchliť difúziu alebo lokálne zvýšiť plasticitu, čo umožňuje nižšie tepelné rozpočty. Tie sa objavujú a často sú špecifické pre aplikáciu.

Kedy použiť: komplexný, s vysokou hodnotou, alebo komponenty citlivé na teplo, kde je čisté tepelné spracovanie nežiaduce a kde je opodstatnená kapitálová investícia.

Horúce izostatické lisovanie (Bedra) — špeciálna hromadná úprava

Mechanizmus. Zvýšená teplota pod izostatickým tlakom plynu spôsobuje plastický tok a uzatváranie vnútorných dutín a znižuje vnútorné zvyškové napätie a zároveň zlepšuje hustotu.

Prípady použitia: odliatky a aditívne vyrábané diely s vnútornou pórovitosťou alebo neprijateľnými koncentráciami vnútorného napätia.

Bedra je jedinečne schopný súčasne hojiť defekty a uvoľniť napätie, ale je drahý a obmedzený veľkosťou dielu a ekonomikou.

5. Praktická matica výberu

- Hromadné hrubé odliatky / silne uchytené zvarence:Úľava od tepelného stresu (TSR / Phwht) alebo Bedra keď koexistuje pórovitosť.

- Povrchy kritické voči únave / zváracie prsty:Výstrel, UIT alebo laserové peening.

- Veľké zvárané konštrukcie, kde nie je možná pec:Overené VSR + cielené mechanické predbežné skreslenie a lokalizované peening; vyžadujú overenie merania.

- Aditívne vyrábané diely: zvážiť zahrievanie počas procesu, úľavu od stresu po stavbe, a Bedra pre kritické komponenty.

- Malé presné diely (tesné rozmerové tolerancie): nízkoteplotná tepelná úľava alebo mechanické metódy navrhnuté tak, aby minimalizovali skreslenie (Napr., obmedzené nízkoteplotné žíhanie, kontrolovaný strečing).

6. Praktické upozornenia a metalurgické interakcie

- Vyhnite sa nevhodnému temperovaniu: teploty odľahčenia napätia môžu zmeniť tvrdosť, pevnosť v ťahu a mikroštruktúra — vždy si pozrite materiálové údaje (Napr., krivky popúšťania pre kalené ocele).

- Sledujte precipitáciu fáz: dlhé držania v niektorých rozsahoch podporujú karbid, fáza sigma, alebo iné škodlivé precipitáty v nehrdzavejúcich a duplexných zliatinách.

- Kontrola rozmerov: tepelné cykly a HIP môžu spôsobiť rast/zmiernenie zvyškových napätí, ale aj zmeny rozmerov – podľa toho naplánujte upínacie prípravky a následné obrábanie.

- Bezpečnosť & životné prostredie: detaburizácia, mierka, a strata odolnosti proti korózii sú skutočnými rizikami pri otvorených peciach – zvážte kontrolovanú atmosféru alebo ochranné nátery.

7. Závery

- Zvyškové napätie sú bežné a môže podstatne ovplyvniť výkon.

Veľmi sa líšia procesom a geometriou; reálne hodnoty sú zvyčajne desiatky až niekoľko stoviek MPa, s extrémami blížiacimi sa k výnosu vo veľmi obmedzených prípadoch. - Výber metódy musí byť založený na dôkazoch: identifikovať miesto a hĺbku stresu, definovať kritériá prijatia, pilot s reprezentatívnymi exemplármi, a overiť numericky a meraním.

- Tepelná úľava zostáva všeobecne najúčinnejším pre objemové namáhanie; povrchové peening a laserové metódy sú výkonné pre povrchy kritické voči únave;

VSR môže byť užitočné, ale vyžaduje overenie pre každú aplikáciu. HIP je jedinečne silný tam, kde sa vnútorné defekty a vnútorné napätie zhodujú.

Časté otázky

Aká je najdôkladnejšia metóda uvoľnenia zvyškového napätia?

Najdôkladnejšie je žíhanie na zmiernenie stresu, eliminuje 70-90% zvyškového napätia, ideálne pre objemové komponenty, ako sú odliatky a zvary.

Ktorá metóda je vhodná pre presné súčiastky, aby sa zabránilo deformácii?

Vibračná úľava od stresu (VSR) alebo je výhodné izotermické starnutie, pretože spôsobujú minimálnu deformáciu (<0.005 mm) pričom odbúra 50 – 80 % stresu.

Môže byť zvyškové napätie úplne odstránené?

Nie – cieľom inžinierskej praxe je eliminovať 50 – 95 % škodlivého zvyškového stresu; úplné odstránenie je zbytočné a môže spôsobiť nový stres v dôsledku nadmerného spracovania.

Je pre komponenty zvárania povinné uvoľnenie zvyškového napätia?

Áno, pre kritické zváracie komponenty (potrubia, tlakové plavidlá, letecké časti), odľahčenie napätia je povinné, aby sa predišlo únavovému zlyhaniu a praskaniu koróziou pod napätím.

Ako overiť účinok uvoľnenia zvyškového napätia?

Používajte štandardizované metódy: Röntgenová difrakcia (povrchové napätie) alebo vŕtanie otvorov (podpovrchové napätie) na meranie zvyškového napätia pred a po úľave, s mierou zníženia ≥ 50 %, čo naznačuje kvalifikovanú úľavu.