1. خلاصه اجرایی

آلومینیوم ریخته گری چگالی کم را ترکیب می کند, قدرت خاص خوب, ریخته گری عالی و مقاومت در برابر خوردگی با انعطاف پذیری گسترده فرآیند.

خواص آن به شدت به شیمی آلیاژ وابسته است, روش ریخته گری و درمان های پس از ریخته گری (به عنوان مثال, عملیات حرارتی, پایان سطحی).

درک ثابت های فیزیکی, محرک های ریزساختاری, روابط فرآیند-ویژگی و حالت های رایج شکست برای انتخاب آلومینیوم ریخته گری برای بادوام ضروری است, سبک وزن, قطعات قابل ساخت.

2. مقدمه - چرا ریخته گری آلومینیوم اهمیت دارد؟

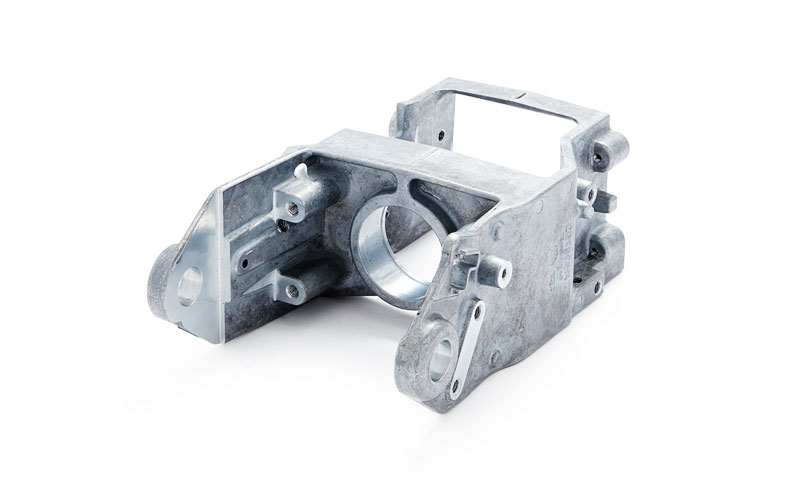

ریخته گری آلومینیوم پایه ای در خودروسازی است, هوا و فضا (قطعات غیر بحرانی), دریایی, لوازم الکترونیکی مصرف کننده, انتقال قدرت, مبدلهای حرارتی, و تجهیزات صنعتی عمومی.

طراحان آلومینیوم ریخته گری را انتخاب می کنند که هندسه پیچیده باشد, ویژگی های یکپارچه, وزن قسمت کم (استحکام/سفتی خاص), و مقاومت در برابر خوردگی معقول مورد نیاز است.

جذابیت ترکیبی از عملکرد فیزیکی است, اقتصاد تولیدی در مقیاس, و قابلیت بازیافت.

3. خصوصیات فیزیکی آلومینیوم ریخته گری

| دارایی | ارزش معمولی | (یادداشت ها) |

| تراکم (حرف) | 2.70 g · cm⁻³ (≈2700 کیلوگرم · مترمکعب) | تقریباً یک سوم چگالی فولاد است |

| نقطه ذوب (آل خالص) | 660.3 درجه سانتیگراد | آلیاژها در یک محدوده ذوب می شوند; یوتکتیک Al-Si ≈ 577 درجه سانتیگراد |

| مدول یانگ (اشمیه) | ± 69 معدل | مدول نسبتاً نسبتاً غیر حساس به آلیاژ است |

| هدایت حرارتی | آل ≈ خالص 237 W·m-1·K-1; آلیاژهای ریخته گری ≈ 100-180 W·m-1·K-1 | هلیاژ, تخلخل و ریزساختار رسانایی را در مقابل Al خالص کاهش می دهد |

| ضریب انبساط حرارتی (CTE) | ~22-24 × 10-6 K-1 | نسبت به فولادها زیاد است - برای مجموعه های چند ماده ای مهم است |

هدایت الکتریکی (آل خالص) |

± 37 ×106 S·m-1 | آلیاژهای ریخته گری رسانایی کمتری دارند; رسانایی با آلیاژ و تخلخل کاهش می یابد |

| استحکام کششی معمولی | 70-300 مگاپاسکال | محدوده وسیع بسته به آلیاژ, روش ریخته گری و تخلخل |

| عملیات حرارتی معمولی (نوع T6) استحکام کششی | ~200-350+ مگاپاسکال | برای آلیاژهای ریخته گری Al-Si-Mg قابل عملیات حرارتی پس از سن خاموش کردن محلول اعمال می شود |

| ازدیاد طول معمولی (انعطاف پذیری) | ~1-12٪ | به شدت با آلیاژ متفاوت است, ریزساختار و کیفیت ریخته گری |

| سختی (برینل) | ≈ 30-120 HB | به شدت به ترکیب آلیاژ وابسته است, محتوای سی و عملیات حرارتی |

4. متالورژی و ریزساختار آلومینیوم ریخته گری

بازی کردن آلیاژهای آلومینیوم معمولا بر پایه آلومینیوم هستند (با هم) ماتریس با اضافات کنترل شده:

- خانواده السی (سیلومین) پرمصرف ترین خانواده ریخته گری است زیرا سیلیکون سیالیت را بهبود می بخشد, انقباض را کاهش می دهد, و دامنه ذوب را کاهش می دهد.

ساختار: ماتریس دندریتیک α-Al با ذرات یوتکتیک Si; مورفولوژی و توزیع سی به شدت بر استحکام تأثیر می گذارد, شکل پذیری و سایش. - Al-Si-Mg آلیاژها قابل عملیات حرارتی هستند (سخت شدن سن از طریق رسوباتی مانند Mg2Si).

- Al–Cu و Al–Zn آلیاژهای ریخته گری استحکام بالاتری دارند اما می توانند مقاومت در برابر خوردگی کمتری داشته باشند و نیاز به عملیات حرارتی دقیق دارند.

- تطبیق (فازهای غنی از آهن, فازهای C-To) در طول انجماد شکل می گیرد و بر خواص مکانیکی و ماشین کاری تأثیر می گذارد.

شیمی کنترل شده و درمان (به عنوان مثال, منگنز برای اصلاح Fe) برای محدود کردن مورفولوژی های بین فلزی مضر استفاده می شود. - جداسازی دندریتیک ذاتی انجماد است: دندریت های اولیه α-Al و یوتکتیک بین دندریتی; فاصله بازوهای دندریتی ظریف تر (خنک کننده سریع) به طور کلی خواص مکانیکی را بهبود می بخشد.

مکانیسم های مهم کنترل ریزساختاری:

- پالایش غلات (از, افزودنی های B یا تلقیح های تصفیه کننده دانه) پارگی گرم را کاهش می دهد و خواص مکانیکی را بهبود می بخشد.

- اصلاح (به عنوان مثال, SR, Na برای اصلاح Si) Si صفحه مانند را به مورفولوژی های فیبری/گرد تبدیل می کند که شکل پذیری و چقرمگی را بهبود می بخشد..

- گاز زدایی و کنترل هیدروژن بسیار مهم هستند: هیدروژن محلول باعث تخلخل گاز می شود; گاز زدایی و مدیریت صحیح مذاب باعث کاهش تخلخل و بهبود خستگی می شود.

5. خصوصیات مکانیکی (قدرت, انعطاف پذیری, سختی, خستگی)

استحکام و شکل پذیری

- آلیاژهای آلومینیوم ریخته گری طیف وسیعی از مقاومت/کشش پذیری را در بر می گیرند.

استحکام کششی به صورت ریخته گری برای آلیاژهای ریخته گری معمولی Al-Si معمولاً هنگام عملیات حرارتی در محدوده پایین تا متوسط صدها مگاپاسکال قرار می گیرد.; اصلاح نشده, ریزساختارهای یوتکتیک درشت و تخلخل استحکام و ازدیاد طول را کاهش می دهند. - عملیات حرارتی (درمان راه حل, خاموش کردن, پیری مصنوعی - معمولاً T6 نامیده می شود) رسوب مراحل تقویت (به عنوان مثال, mg₂si) و می تواند تسلیم و استحکام کششی نهایی را به میزان قابل توجهی افزایش دهد.

سختی

- سختی با آلیاژسازی ارتباط دارد, محتوای Si اولیه, و عملیات حرارتی. آلیاژهای Hypereutectic Al-Si (سی بالا) و آلیاژهای عملیات حرارتی سختی و مقاومت در برابر سایش بیشتری را نشان می دهند.

خستگی

- آلومینیوم ریخته گری به طور کلی دارد عملکرد خستگی کمتر نسبت به آلیاژهای فرفورژه استحکام کششی مشابهی به دلیل عیوب ریخته گری (تخلخل, فیلم اکسید, انقباض) به عنوان سایت های شروع کرک عمل می کنند.

عمر خستگی به کیفیت سطح بسیار حساس است, تخلخل, و ویژگی های بریدگی. - بهبود خستگی: کاهش تخلخل (قصور, جامد سازی کنترل شده), ریزساختار را اصلاح کنید, شات پین یا پرداخت سطحی, و از طراحی برای به حداقل رساندن غلظت استرس استفاده کنید.

خزش و درجه حرارت بالا

- آلیاژهای آلومینیوم استحکام محدودی در برابر فولادها در دمای بالا دارند; خزش در دمای بالای 150 تا 200 درجه سانتیگراد برای بسیاری از آلیاژهای ریخته گری مرتبط است.

انتخاب برای دماهای بالا مستمر نیاز به آلیاژهای خاص و مزایای طراحی دارد.

6. خواص حرارتی و الکتریکی

- هدایت حرارتی: آلومینیوم ریخته گری رسانایی حرارتی خوبی را در مقایسه با اکثر فلزات ساختاری حفظ می کند, آن را برای سینک های حرارتی مناسب می کند, محفظه ها و قطعاتی که انتقال حرارت در آنها مهم است.

هر چند, هلیاژ, تخلخل و ریزساختار رسانایی را در مقایسه با Al خالص کاهش می دهد. - انبساط حرارتی: CTE نسبتاً بالا (~22-24×10-6 K-1) تحمل دقیق و طراحی مشترک با مواد CTE پایین را الزامی می کند (فولاد, سرامیک) برای جلوگیری از تنش حرارتی یا شکست مهر و موم.

- هدایت الکتریکی: آلیاژهای ریختگی کمتر از آلیاژ خالص است; هنوز در جاهایی که رسانایی ویژه وزن مهم است استفاده می شود (به عنوان مثال, قوطی, محفظه های ترکیب شده با هادی ها).

7. خوردگی و رفتار محیطی

- حفاظت از اکسید بومی: آلومینیوم به طور خود به خود یک نازک را تشکیل می دهد, فیلم اکسید Al2O3 چسبنده که مقاومت خوردگی عمومی خوبی را در بسیاری از اتمسفرها فراهم می کند.

- ایجاد حفره در محیط های کلرید: در محیط های تهاجمی حاوی کلرید (پاشش دریایی, نمک های یخ زدایی), سوراخ شدن موضعی یا خوردگی شکافی ممکن است رخ دهد, به خصوص در جایی که بین فلزات سایت های میکروگالوانیکی ایجاد می کنند.

- ملاحظات گالوانیکی: هنگامی که به فلزات نجیب تر جفت می شود (به عنوان مثال, فولاد ضد زنگ), آلومینیوم آندی است و اگر به صورت الکتریکی در یک الکترولیت متصل شود ترجیحاً خورده می شود.

- اقدامات حفاظتی: انتخاب آلیاژ, پوشش (بوی, پوشش های تبدیلی, رنگ, کت پودری), درزگیرها در اتصالات و طراحی برای جلوگیری از شکاف عملکرد خوردگی طولانی مدت را بهبود می بخشد.

8. فرآیندهای ریخته گری و نحوه تأثیر آنها بر خواص

مسیرهای ریخته گری مختلف ریزساختارهای مشخصی را تولید می کنند, پرداخت های سطحی, تحمل ها و خواص مکانیکی:

- ریخته گری: هزینه ابزار کم, انعطاف پذیری طراحی خوب, ریزساختار درشت تر, خطر تخلخل بالاتر, پرداخت سطح خشن. معمولی برای بزرگ, قطعات با حجم کم. خواص مکانیکی به طور کلی کمتر از ریخته گری دایکاست.

- بمیر (با فشار زیاد) ریخته گری: دارای دیوار نازک, تلرانس های نزدیک, سطح عالی و نرخ تولید بالا.

انجماد سریع ریزساختار ظریف و خواص مکانیکی خوبی را به همراه دارد, اما قالب های ریخته گری اغلب حاوی گاز و تخلخل انقباضی هستند; بسیاری از آلیاژهای دایکاست مانند آلیاژهای Al-Si-Mg با شن و ماسه قابل عملیات حرارتی نیستند.. - ریخته گری در قالب دائمی (گرانش): ریزساختار بهبود یافته در مقابل ریخته گری شن و ماسه (تخلخل پایین, خصوصیات مکانیکی بهتر), هزینه ابزار متوسط.

- سرمایه گذاری (موم گمشده) ریخته گری: سطح عالی و هندسه های پیچیده, برای قطعات دقیق در حجم های متوسط استفاده می شود.

- ریخته گری / فشار دادن: مفید در مواردی که یکپارچگی بالا و انجماد جهت دار مورد نیاز است (قطعات استوانه ای, ریخته گری برای کاربردهای حاوی فشار).

مبادلات فرآیند – دارایی:

- خنک کننده سریعتر (ریخته گری, قالب دائمی همراه با لرز) ← فاصله بازوهای دندریت ریزتر ← استحکام و شکل پذیری بالاتر.

- کنترل تخلخل (قصور, ریخته گری تحت فشار) → برای کاربردهای حساس به خستگی حیاتی است.

- انتخاب اقتصادی به اندازه قطعه بستگی دارد, پیچیدگی, هزینه واحد و الزامات عملکرد.

9. عملیات حرارتی, هلیاژ, و کنترل ریزساختار

این بخش نحوه شیمی آلیاژ را خلاصه می کند, عمل ریختهگری و پردازش حرارتی پس از ریختهگری برای تعیین ریزساختار - و در نتیجه مکانیکی، تعامل دارند, خواص خستگی و خوردگی - آلومینیوم ریخته گری.

عناصر کلیدی آلیاژی و اثرات آنها

| عنصر آلیاژی | محدوده معمولی در آلیاژهای ریختگی Al | اثرات متالورژیکی اولیه | فواید | معایب احتمالی / ملاحظات |

| سیلیکون (وت) | ~5-25 درصد وزنی (آلیاژهای Al-Si) | یوتکتیک Al-Si را تشکیل می دهد; سیالیت و انقباض را کنترل می کند; بر مورفولوژی ذرات Si تاثیر می گذارد | قابلیت بازیگری عالی; کاهش ترک خوردگی داغ; مقاومت در برابر سایش بهبود یافته | Si صفحه مانند درشت شکل پذیری را کاهش می دهد مگر اینکه اصلاح شود (آقای / نه) |

| منیزیم (مگس) | ~0.2-1.0 درصد وزنی | Mg2Si را تشکیل می دهد; سخت شدن بارش را امکان پذیر می کند (مزاج T6/T5) | افزایش قابل توجه قدرت; جوشکاری خوب; بهبود پاسخ سخت شدن سن | اضافه کردن بیش از حد باعث افزایش حساسیت تخلخل می شود; به کنترل خوب خاموش کردن نیاز دارد |

| مس (مس) | ~2-5 درصد وزنی | تقویت از طریق رسوب Al-Cu; پایداری در دمای بالا را افزایش می دهد | پتانسیل استحکام بالا; عملکرد خوب در دمای بالا | مقاومت در برابر خوردگی را کاهش داد; افزایش خطر اشک داغ; ممکن است بر سیالیت تأثیر بگذارد |

| اتو کردن (با) | به طور معمول ≤0.6 درصد وزنی (ناحانی) | بین فلزات غنی از آهن را تشکیل می دهد (β-AlFeSi, α-AlFeSi) | تحمل لازم برای مواد اولیه بازیافتی; مدیریت مذاب را بهبود می بخشد | فازهای شکننده شکل پذیری و عمر خستگی را کاهش می دهند; افزودن منگنز اغلب مورد نیاز است |

| منگنز (منگنه) | ~0.2-0.6 درصد وزنی | بین فلزات آهن را به مورفولوژی های خوش خیم تر تغییر می دهد | انعطاف پذیری و چقرمگی را بهبود می بخشد; تحمل ناخالصی های آهن را افزایش می دهد | منگنز اضافی می تواند در دماهای پایین لجن ایجاد کند; سیالیت را تحت تاثیر قرار می دهد |

نیکل (در) |

~0.5-3 درصد وزنی | بین فلزات غنی از نیکل را با پایداری حرارتی خوب تشکیل می دهد | استحکام در دمای بالا و مقاومت در برابر سایش را افزایش می دهد | شکنندگی را افزایش می دهد; مقاومت در برابر خوردگی را کاهش می دهد; هزینه بالاتر |

| روی (روی) | ~0.5-6 درصد وزنی | به سخت شدن سن در سیستم های آلیاژی خاص کمک می کند | استحکام بالا در سیستم های Al-Zn-Mg-Cu | در ریخته گری کمتر رایج است; می تواند مقاومت در برابر خوردگی را کاهش دهد |

| تیتانیوم (از) + مشعل (شرح) (پالایشگاه های غلات) | به عنوان آلیاژ اصلی اضافه شده است | خوب تبلیغ کنید, ساختار دانه برابر | پارگی گرم را کاهش می دهد; یکنواختی مکانیکی را بهبود می بخشد | بیش از حد ممکن است سیالیت را کاهش دهد; باید به دقت کنترل شود |

| استرانتیوم (SR), سدیم (سد) (اصلاح کننده ها) | اضافات در سطح ppm | Si یوتکتیک را از صفحه مانند به فیبری/گرد تغییر دهید | به طور چشمگیری افزایش طول و چقرمگی را بهبود می بخشد; رفتار خستگی بهتر | نمک اضافی باعث ایجاد تخلخل می شود; Sr برای جلوگیری از محو شدن نیاز به کنترل دقیق دارد |

| زیرکونیوم (Zr) / رسوایی (چیز) (میکروآلیاژسازی) | ~0.05-0.3 درصد وزنی (متفاوت است) | دیسپرسوئیدهای پایداری را تشکیل می دهند که از رشد دانه در طی عملیات حرارتی جلوگیری می کنند | پایداری عالی در دمای بالا; قدرت بهبود یافته | با هزینه بالایی; عمدتاً در هوافضا یا آلیاژهای ویژه استفاده می شود |

بارش (پیری) سخت شدن - مکانیسم ها و مراحل

بسیاری از آلیاژهای ریختگی Al-Si-Mg از طریق سخت شدن بارندگی قابل عملیات حرارتی هستند (خانواده های T-temp). دنباله کلی:

- درمان راه حل - در دمای بالا نگه دارید تا فازهای محلول حل شوند (به عنوان مثال, mg₂si) به یک محلول جامد فوق اشباع همگن تبدیل می شود.

دمای محلول معمولی برای آلیاژهای معمولی ریخته گری Al-Si به اندازه کافی بالا است که نزدیک شود اما از ذوب اولیه فراتر نمی رود.; زمان ها به ضخامت بخش بستگی دارد. - خاموش کردن - خنک کننده سریع (خاموش کردن, خاموش کننده پلیمری) برای حفظ یک محلول جامد فوق اشباع در دمای اتاق.

سرعت خاموش شدن باید برای جلوگیری از بارش زودرس که پتانسیل سخت شدن را کاهش می دهد کافی باشد. - پیری - گرم کردن مجدد کنترل شده (پیری مصنوعی) برای رسوب ذرات ریز تقویت کننده (به عنوان مثال, mg₂si) که مانع حرکت دررفتگی می شود.

اغلب شرایط اوج سختی وجود دارد (اوج سن); پیری بیشتر باعث درشت شدن و افزایش سن می شود (کاهش قدرت, افزایش شکل پذیری).

مراحل بارندگی معمولاً از Guinier-Preston شروع می شود (GP) مناطق (منسجم, خیلی خوب) ← رسوبات ریز نیمه منسجم ← رسوبات درشت ناهمدوس.

رسوبات منسجم/نیمه منسجم قوی ترین اثر تقویتی را ایجاد می کنند.

دو نامگذاری معمول خلق و خو:

- t6 - تحت درمان با محلول, خاموش شده و به طور مصنوعی تا اوج قدرت پیر شده است (مشترک برای A356/T6 و آلیاژهای مشابه).

- T4 - طبیعی (دمای اتاق) پیری بعد از خاموش کردن (بدون مرحله پیری مصنوعی) - تعادل اموال مختلفی را می دهد و در برنامه های خاص استفاده می شود.

نتیجه عملی: آلیاژهای ریخته گری قابل عملیات حرارتی (خانواده Al-Si-Mg) می توانند استحکام کششی و استحکام تسلیم خود را به طور قابل ملاحظه ای با پردازش T6 افزایش دهند, اغلب به قیمت برخی از شکل پذیری و افزایش حساسیت به عیوب ریخته گری (رفع خواسته ها, تحریف).

رویکردهای پیشرفته و درمان های تخصصی

- پسرفت و پیری مجدد (RRA): در برخی از آلیاژهای فرفورژه برای بازیابی خواص پس از گشت و گذارهای حرارتی استفاده می شود; برای ریخته گری کمتر رایج است اما در موارد طاقچه قابل استفاده است.

- پیری دو مرحله ای یا پیری چند مرحله ای: می تواند تعادل مقاومت و شکل پذیری را بهینه کند; دستور العمل های خاص تنظیم شده برای آلیاژ و بخش.

- میکروآلیاژ با Zr/Sc/Be: در آلیاژهای عملکردی Zr یا Sc پراکندههایی را تشکیل میدهند که رشد دانه را در طی عملیات حرارتی سنجاق میکنند و پایداری در دمای بالا را بهبود میبخشند.; در نظر گرفتن هزینه زیاد است.

- فشار ایزوستاتیک داغ (باسن): تخلخل داخلی را کاهش می دهد و می تواند عمر خستگی را برای ریخته گری با یکپارچگی بالا بهبود بخشد (سرمایه گذاری سرمایه گذاری, قطعات هوافضایی با ارزش بالا).

10. ملاحظات تکمیل و اتصال سطح

- آندایز کردن: ضخیم شدن الکتروشیمیایی اکسید برای سایش, مقاومت در برابر خوردگی و پوشش آرایشی. اگر برای توزیع یکنواخت جریان طراحی شده باشد، برای ریخته گری خوب است.

- پوشش های تبدیلی (جایگزین های کرومات یا غیر کروم): چسبندگی رنگ و مقاومت در برابر خوردگی را بهبود می بخشد; کرومات ها به طور تاریخی مورد استفاده قرار می گرفتند اما به دلایل زیست محیطی به طور فزاینده ای جایگزین می شدند.

- نقاشی / روکش پودری: مشترک برای زیبایی شناسی و محافظت در برابر خوردگی اضافه شده است; سطح آمادگی (نظافت, حکاکی کردن) مهم است.

- ماشینکاری: آلومینیوم ریخته گری به طور کلی ماشین آلات خوبی است, به ویژه آلیاژهای Al-Si با گریدهای ماشینکاری آزاد که برای ریخته گری به صورت دایکاست. بین فلزات و ذرات سخت Si بر سایش ابزار تأثیر می گذارند.

- جوش: بسیاری از آلیاژهای ریختگی را می توان جوش داد, اما باید مراقب بود: مناطق متاثر از گرما می توانند ترک خوردگی یا تخلخل ایجاد کنند; جوشکاری تعمیر اغلب نیاز به گرم کردن دارد, فلزات پرکننده مناسب و عملیات پس از جوشکاری.

برخی از آلیاژهای ریخته گری با Si بالا به سختی جوش داده می شوند و بهتر به صورت مکانیکی تعمیر می شوند.

11. پایداری, اقتصاد, و ملاحظات چرخه عمر

- بازیافت: آلومینیوم بسیار قابل بازیافت است; بازیافت شده (ثانی) آلومینیوم مصرف انرژی را در مقایسه با تولید اولیه به طور چشمگیری کاهش می دهد (معمولاً به صرفه جویی در مصرف انرژی تا 90٪ در مقایسه با آلومینیوم اولیه اشاره می شود).

- هزینه های چرخه عمر: وزن قسمت پایین اغلب انرژی عملیاتی را در برنامه های حمل و نقل کاهش می دهد; هزینه های ریخته گری اولیه باید با تعمیر و نگهداری متعادل شود, پوشش ها و بازیافت پایان عمر.

- دایره بودن مواد: ضایعات ریخته گری و قطعات پایان عمر به راحتی دوباره ذوب می شوند; کنترل دقیق آلیاژ برای جلوگیری از تجمع ناخالصی ها مورد نیاز است (آهن یک مشکل رایج است).

12. تحلیل تطبیقی: بازیگران آلومینیوم در مقابل. رقبا

| دارایی / مادی | آلومینیوم بازیگران | چدن (خاکستری & دوک) | فولاد | آلیاژهای ریخته گری منیزیم | آلیاژهای ریخته گری روی |

| تراکم | ~2.65-2.75 گرم در سانتی متر³ | ~6.8-7.3 گرم در سانتی متر مکعب | ~7.7-7.9 گرم در سانتی متر مکعب | ~1.75-1.85 گرم در سانتی متر مکعب | ~6.6-7.1 گرم در سانتی متر مکعب |

| قدرت بازیگری معمولی | 150–350 MPa (t6: 250–350 MPa) | خاکستری: 150-300 MPa; دوک: 350-600 MPa | 400-800+ مگاپاسکال | 150-300 MPa | 250–350 MPa |

| هدایت حرارتی | 100-180 w/m · k | 35–55 w/m · k | 40-60 w/m · k | 70–100 w/m · k | 90-120 وات بر متر · کلوین |

| مقاومت در برابر خوردگی | خوب (فیلم اکسید) | معتاد; بدون پوشش زنگ می زند | متوسط تا فقیر | معتاد; اغلب به پوشش ها نیاز است | خوب |

| قابلیت استفاده / تولید | سیالیت عالی; عالی برای اشکال پیچیده | خوب برای ریخته گری شن و ماسه; سیالیت کمتر | نقطه ذوب بالاتر, بازیگران سخت تر است | خیلی خوب; ایده آل برای ریخته گری فشار بالا | عالی برای دایکستینگ; با دقت بالا |

هزینه نسبی |

واسطه | کم | متوسط | متوسط | کم مصرف |

| مزایای اصلی | سبک وزن; مقاوم در برابر خوردگی; قابلیت بازیگری عالی | استحکام بالا & رقیق کننده; کم هزینه | قدرت بسیار بالا & سختی | سبک ترین فلز ساختاری; چرخه های ریخته گری سریع | دقت ابعادی عالی; قابلیت دیوار نازک |

| محدودیت های کلیدی | سفتی کمتر; خطر تخلیه | سنگین; خوردگی ضعیف بدون پوشش | سنگین; عملیات حرارتی مورد نیاز | مقاومت در برابر خوردگی پایین; قابلیت اشتعال در مذاب | سنگین; نقطه ذوب پایین استفاده در دمای بالا را محدود می کند |

13. نتیجه گیری

آلومینیوم بازیگران همه کاره است, مواد مهندسی با ارزش بالا که عملکرد آن به همان اندازه تعیین می شود شیمی آلیاژ و درمان های پس از فرآیند همانطور که توسط خود فلز.

زمانی که به درستی مشخص شود, تولید و نگهداری می شود, آلومینیوم ریخته گری ترکیبی قانع کننده از چگالی کم, قدرت خاص خوب, هدایت حرارتی بالا, مقاومت در برابر خوردگی و ریخته گری عالی- مزایایی که آن را به ماده انتخابی برای بدنه خودرو تبدیل می کند, اجزای تبادل حرارت, محفظه های کنترلی و بسیاری از کاربردهای مصرف کننده و صنعتی.

متداول

آلومینیوم ریخته گری ضعیف تر از آلومینیوم فرفورژه است?

نه ذاتا; بسیاری از آلیاژهای ریخته گری می توانند به قدرت رقابتی دست یابند, به خصوص پس از عملیات حرارتی.

هر چند, قطعات ریخته گری بیشتر مستعد عیوب خاص ریخته گری هستند (تخلخل, اجزاء) که عملکرد خستگی را در مقایسه با فرفورژه کاهش می دهد, آلیاژهای فرفورژه و فرم داده شده.

کدام فرآیند ریخته گری بهترین خواص مکانیکی را می دهد?

فرآیندهایی که سریع را ترویج می کنند, انجماد کنترل شده و تخلخل کم (قالب دائمی, ریخته گری با گاز زدایی مناسب, فشار دادن) معمولاً خواص مکانیکی بهتری نسبت به ریخته گری ماسه درشت دارند.

آیا می توان آلومینیوم ریخته گری را تحت عملیات حرارتی قرار داد?

بله، بسیاری از آلیاژهای ریخته گری Al-Si-Mg قابل عملیات حرارتی هستند (نوع T6) برای افزایش قابل ملاحظه قدرت از طریق درمان محلول, خاموش کردن, و پیری.

چگونه از تخلخل در ریخته گری جلوگیری کنم؟?

هیدروژن محلول را کاهش دهید (قصور), کنترل تلاطم مذاب, از دروازه و بالا آمدن مناسب استفاده کنید, اعمال فیلتراسیون, و دمای ریختن و طراحی قالب را بهینه کنید.

آلومینیوم ریخته گری شده برای محیط های دریایی خوب است?

آلومینیوم به دلیل تشکیل اکسید غیرفعال، مقاومت به خوردگی عمومی خوبی ارائه میکند، اما در برابر حفرههای موضعی ناشی از کلرید و خوردگی گالوانیکی آسیبپذیر است.; انتخاب آلیاژ مناسب (آلیاژهای درجه دریایی), پوشش ها و طراحی برای خدمات دریایی طولانی مدت مورد نیاز است.