1. Einführung

Das Elektroplieren ist definiert als ein elektrochemischer Prozess, bei dem eine dünne Metallschicht unter Verwendung einer Elektrolytlösung auf einem Substrat abgelagert wird, eine Anode, und eine Kathode.

Dieser Prozess verbessert nicht nur die Leistung und Haltbarkeit des Basismaterials, sondern verbessert auch seine visuelle Anziehungskraft und Funktionalität.

Historisch, Elektroplatten entwickelt sich aus Experimenten des frühen 19. Jahrhunderts in die anspruchsvollen,

Heute automatisierte Systeme verwendet, weitgehend angetrieben von Fortschritten in den Vorschriften für Materialwissenschaften und Umwelt.

Branchen wie Automobile, Luft- und Raumfahrt, Elektronik, Schmuck, und medizinische Geräte beruhen auf Elektroplatten, um konsistente und qualitativ hochwertige Oberflächen zu erreichen.

In diesem Artikel, Wir wollen die Elektroplatte durch mehrere Linsen analysieren und ihre wissenschaftlichen Grundlagen erforschen, Prozessoptimierung, Konstruktionsüberlegungen, wirtschaftliche Auswirkungen, Umweltherausforderungen, und aufkommende Trends.

Dieser mehrdimensionale Ansatz sorgt für ein umfassendes Verständnis der Technologie, die die moderne Oberfläche zugrunde liegt.

2. Grundlagen der Elektroplation

Was ist elektroplierend?

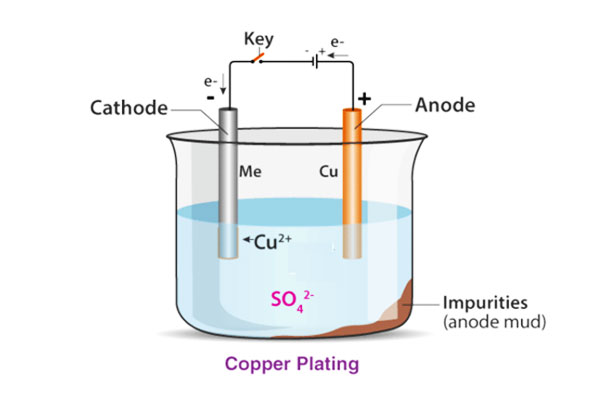

Galvanisieren beinhaltet den Eintauchen des Substrats (Kathode) und eine Metallquelle (Anode) in einer Elektrolytlösung und dann einen elektrischen Strom auftragen.

Als Elektronen fließen, Metallionen aus der Anode werden reduziert und auf das Substrat abgelagert, ein dünn bilden, einheitliche Beschichtung.

Dieser Prozess verbessert Eigenschaften wie Korrosionsbeständigkeit und Haltbarkeit und verbessert gleichzeitig das Erscheinungsbild der Komponente.

Elektrochemische Prinzipien

Im Herzen der elektroplierenden Lügenreaktionen. Das Metall am Anode oxidiert zu Ionen, die durch den Elektrolyten wandern und auf der Kathode reduziert werden.

Zum Beispiel, Während des Nickelelektroplierens, Nickelatome aus der Anode oxidieren, Lösen Sie die Lösung als Ionen auf, und werden anschließend als feste Schicht auf das Werkstück abgelagert.

Schlüsselprozessparameter - wie die Stromdichte, Stromspannung, Elektrolytzusammensetzung, und Temperatur - die Ablagerungsqualität auswirken.

Vor allem, Höhere Stromdichten können die Ablagerungsraten beschleunigen, können jedoch auch zu raueren Oberflächen führen, wenn sie nicht sorgfältig kontrolliert werden.

3. Wissenschaftliche und theoretische Grundlagen

Materialswissenschaft Perspektive

Die Qualität einer elektroplierten Beschichtung hängt erheblich von der Materialwissenschaft dahinter ab.

Atombindungs- und Keimbildungsmechanismen bestimmen, wie gut das abgelagerte Metall am Substrat haften.

Zum Beispiel, Die Bildung von anfänglichen Keimbildungsstellen und anschließendem Wachstum kann zu einer einheitlichen und dichten Beschichtung führen, was für den Korrosionsbeständigkeit von entscheidender Bedeutung ist.

Studien haben gezeigt, dass die Optimierung der Elektrolytzusammensetzung und der Oberflächenaktivierung die Adhäsion durch bis vor 20%.

Theoretische Modelle

Elektrodenkinetik, Massentransportphänomen, und thermodynamische Faktoren sind wichtig für die Vorhersage von Plattierungsergebnissen.

Diffusion, Migration, und Konvektion beeinflussen alle, wie sich Metallionen im Elektrolyten bewegen.

Zusätzlich, Die für die Ablagerungs- und Gleichgewichtsbedingungen erforderliche Überpotential bestimmen die Qualität der Ablagerung.

Mathematische Modelle und Simulationen werden zunehmend verwendet, um diese Interaktionen vorherzusagen, was zu kontrollierteren und effizienteren Prozessen führt.

Empirische Daten und Validierung

Empirische Daten validieren diese theoretischen Modelle.

Zum Beispiel, Nickelbeschichtung lagert typischerweise zu Raten ab, die von 1 Zu 3 µm pro Minute, während dekorative Chrombeschichtungen zwischen Dicke zwischen sich abzielen könnten 5 Und 10 µm.

Solche Daten sind entscheidend für die Prozessoptimierung und Qualitätskontrolle, wie sogar a 10% Variation der Stromdichte kann zu merklichen Unterschieden in der Dicke und Leistung der Beschichtung führen.

4. Arten der Elektroplatten

Die Elektroplatte umfasst eine Vielzahl von Techniken, mit denen Metallschichten auf Substraten abgelehnt werden sollen, jedes für bestimmte Anwendungen und Leistungsanforderungen zugeschnittene.

Durch Nutzung verschiedener Methoden, Hersteller können Beschichtungen mit unterschiedlichen Eigenschaften erreichen, von dekorativen Oberflächen bis hin zu Hochleistungsschutzschichten.

In diesem Abschnitt, Wir untersuchen die Haupttypen der Elektroplatten, Diskussion von Standardmethoden, Spezialtechniken, und aufkommende Alternativen.

4.1 Standard -Elektroplatten -Techniken

Standard -Elektroplattenmethoden bilden das Rückgrat industrieller Anwendungen.

Diese herkömmlichen Prozesse deponieren Metallbeschichtungen wie Nickel zuverlässig, Chrom, Kupfer, und Gold auf Substrate.

Nickel- und Chrombeschichtung

- Nickelbeschichtung:

Die Nickelbeschichtung wird häufig für seine hervorragende Korrosionsbeständigkeit und Härte verwendet.

In Automobil- und Industrieanwendungen, Nickelbeschichtungen erreichen typischerweise Dicke zwischen 5 Und 15 Mikrometer.

Zum Beispiel, Automobilkomponenten wie Motorteile und Chassis setzen häufig die Nickelbeschichtung ein, um ihre Lebensdauer unter harten Betriebsbedingungen zu verlängern.Nickelbeschichtung - Verchromung:

Chrombeschichtung bietet einen hohen Gloss, Spiegelartiger Finish, und hervorragender Verschleißfestigkeit. Es findet sowohl in dekorativen Anwendungen als auch in Hochleistungsindustrien ausführlich eingesetzt.

Dekorative Chrombeschichtungen reichen normalerweise von 5 Zu 10 Mikron in Dicke, sowohl ein verfeinertes Aussehen als auch einen robusten Oberflächenschutz bieten.

Kupfer- und Goldbeschichtung

- Kupferbeschichtung:

Kupferbeschichtung verbessert die elektrische Leitfähigkeit und die thermische Leistung, Machen Sie es zu einer Grundnahrungsmittel in elektronischen Anwendungen.

Die typischen Abscheidungsraten reichen von 2 Zu 4 Mikrometer pro Minute, Gewährleistung konsistenter und zuverlässiger Beschichtungen auf Leiterplatten und Anschlüssen. - Goldbeschichtung:

Bekannt für seine überlegene Leitfähigkeit und Resistenz gegen Anlauf, Goldbeschichtung ist in High-End-Elektronik und Schmuck üblich.

Obwohl die Goldbeschichtung normalerweise dünner ist - oft weniger als 5 Mikrometer - es erhöht einen erheblichen Wert durch die Verbesserung der Leistung und des Aussehens.Goldbeschichtung

4.2 Spezialisierte Elektroplattentechniken

Über Standardmethoden hinaus, Spezialisierte Techniken befassen sich mit einzigartigen Herausforderungen der Branche, indem sie eine größere Kontrolle und maßgeschneiderte Beschichtungseigenschaften anbieten.

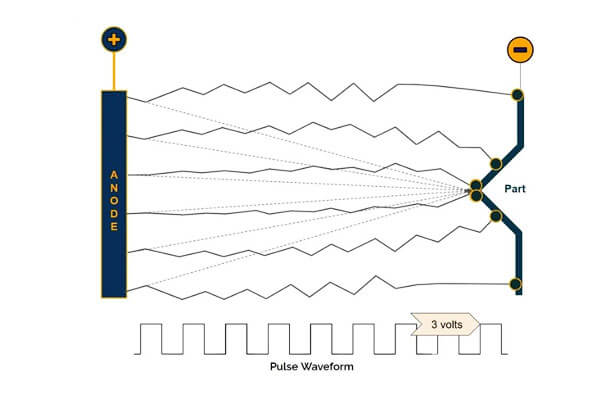

Pulsbeschichtung

Impulsbeschichtung verwendet intermittierende Ausbrüche des elektrischen Stroms anstelle eines konstanten Gleichstroms. Diese Methode bietet mehrere wichtige Vorteile:

- Verbesserte Kontrolle:

Impulsbeschichtung ermöglicht eine präzise Kontrolle über die Kinetik der Ablagerung, Verringerung der inneren Belastungen und Verfeinerung der Mikrostruktur.

Untersuchungen zeigen, dass die Impulsbeschichtung die Oberflächenrauheit durch bis zu bis hin zu verringern kann 30% im Vergleich zu herkömmlichen Methoden. - Verbesserte Beschichtungsqualität:

Es führt zu einer feineren Getreidestruktur, Dies verbessert die Adhäsion und Gleichmäßigkeit der Beschichtung-Vital für hochpräzise Anwendungen in der Luft- und Raumfahrt und fortschrittlichen Werkzeugen.

Pinselbeschichtung

Pinselbeschichtung ist eine lokalisierte Beplattierungstechnik, Ideal für Reparatur- und Ausbesserungsanwendungen:

- Gezielte Anwendung:

Mit einem pinselähnlichen Werkzeug, Operatoren können Metallbeschichtungen in beschädigten Bereichen selektiv ablegen, ohne den gesamten Teil in ein Elektrolytbad einzutauchen. - Kostengünstige Reparatur:

Die Bürstenbeschichtung erweist sich als besonders nützlich im Wartungsbetrieb, Verringerung der Ausfallzeiten und Einsparungskosten durch Vermeidung einer vollständigen Wiederholung von Teilen.

Mikroplatte

Mikroplattentechniken ermöglichen die Ablagerung von ultradünnen Metallschichten-häufig im Untermikronbereich-die Präzisionselektronik und Halbleitergeräte:

- Präzisionskontrolle:

Die Mikroplatte erreicht gleichmäßige Beschichtungen mit Dicken, die typischerweise darunter sind 1 Mikron, entscheidend für Hochdichteschaltplatten und mikroelektromechanische Systeme (Mems). - Minimale Material Addition:

Diese Technik sorgt dafür.

Elektrololesses Plattieren (Chemische Beschichtung)

Elektrololesses Plattieren, Obwohl nicht ausschließlich eine Elektroplattenmethode, teilt Ähnlichkeiten, indem Metall ohne externe elektrische Strom abgelegt wird:

- Gleichmäßigkeit auf komplexen Oberflächen:

Es liefert gleichmäßige Beschichtungen auch auf unregelmäßigen oder porösen Oberflächen, Es ist ideal für nicht leitende Materialien, die eine leitende Schicht erfordern. - Breiter industrieller Nutzung:

Elektrololesne Nickelbeschichtung, Zum Beispiel, ist in der Luft- und Raumfahrt- und Automobilindustrie aufgrund ihrer hervorragenden Korrosionsbeständigkeit und der Fähigkeit, eine konsistente zu bilden, dichte Schicht.

4.3 Aufstrebende und hybride Techniken

Fortschritte in der Technologie haben zur Entwicklung von Hybridtechniken geführt, die die Stärken verschiedener Methoden kombinieren, um sich ständig weiterentwickelnde industrielle Anforderungen zu erfüllen.

Hybridelektroplantentechniken

- Kombinationsprozesse:

Hybridtechniken integrieren Elektroplatten mit anderen Oberflächenbehandlungsmethoden wie thermischem Sprühen oder Anodieren.

Diese Kombinationen zielen darauf ab, die Gesamtleistung zu steigern, indem die Vorteile jedes Prozesses zusammengeführt werden.

Zum Beispiel, Eine anfängliche elektroplierte Schicht kann mit thermischem Sprühen weiter behandelt werden, um eine dickere zu erzielen, robustere Beschichtung. - Prozessanpassung:

Ingenieure verwenden zunehmend Simulationstools und maschinelles Lernen, um Hybridprozesse anzupassen.

Diese digitalen Innovationen optimieren die Parameter in Echtzeit, Reduzierung von Materialabfällen und Gewährleistung einer konsequenten Qualität.

4.4 Vergleichende Analyse- und Auswahlkriterien

Die Auswahl der richtigen Elektroplattenmethode hängt von einer Vielzahl von Faktoren ab. Betrachten Sie die folgenden Kriterien:

Substratmaterial:

Die Wahl der Überbeplattierungstechnik hängt oft vom Substrat ab.

Zum Beispiel, empfindliche elektronische Komponenten profitieren von der Mikroplatte, Während größere Automobilteile besser durch Standard -Nickel- oder Chrombeschichtung bedient werden.

Gewünschte Beschichtungseigenschaften:

Faktoren wie Dicke, Gleichmäßigkeit, Haftung, und mechanische Stärke beeinflussen den Auswahlprozess.

Pulsbeschichtung, Zum Beispiel, Excels in Anwendungen, bei denen die Reduzierung des internen Stresses kritisch ist.

Kosten und Effizienz:

Die wirtschaftlichen Auswirkungen, einschließlich Ausrüstungsinvestitionen, Betriebskosten, und Durchsatz, spielen auch eine bedeutende Rolle.

Während spezialisierte Techniken wie Mikroplatten überlegene Präzision bieten, Sie können im Vergleich zu herkömmlichen Methoden höhere Kosten verursachen.

Umwelt- und regulatorische Überlegungen:

Nachhaltige Praktiken und Einhaltung der Umweltvorschriften können eine Technik gegenüber einer anderen bevorzugen.

Elektrololessende Verpackungs- und fortschrittliche Impulsbeschichtungsmethoden, Zum Beispiel, kann chemischen Abfällen und Energieverbrauch reduzieren.

5. Gemeinsamer Prozess der Elektroplatte

Der Elektroplattenprozess ist eine akribisch kontrollierte Abfolge von Schritten, die ein bloßes Substrat in eine beschichtete Komponente mit verbesserter Leistung und ästhetischen Eigenschaften verwandelt.

Dieser Prozess verbessert nicht nur Eigenschaften wie Korrosionsresistenz und Leitfähigkeit, sondern spielt auch eine entscheidende Rolle bei der Qualitätskontrolle.

Unten, Wir beschreiben jede Phase des Elektroplattenprozesses, Unterstützt durch Beispiele für Daten und reale Welt, Um zu veranschaulichen, wie jeder Schritt zu einem qualitativ hochwertigen Finish beiträgt.

Vorbehandlung und Oberflächenvorbereitung

Ein erfolgreicher Elektroplattenbetrieb beginnt mit einer gründlichen Oberflächenvorbereitung.

Diese Phase ist von entscheidender Bedeutung, da selbst die fortschrittlichste Plattierungstechnologie die durch Verunreinigungen oder Oberflächenunregelmäßigkeiten verursachten Adhäsionsprobleme nicht überwinden kann.

- Reinigung und Entfettung:

Das Substrat muss gereinigt werden, um Öle zu entfernen, Schmutz, und andere Verunreinigungen.

Gemeinsame Reinigungsmittel sind alkalische Lösungen und Lösungsmittel, Dies kann die Oberflächenkontamination durch überschreiten 95%.

Zum Beispiel, Automatisierte Reinigungssysteme in der Automobilindustrie stellen sicher, dass jeder Teil vor dem Beschluss strenge Sauberkeitsstandards entspricht. - Radierung und Aktivierung:

Säure oder alkalische Ätzen entfernt Restoxide und räumen die Oberfläche, Erstellen von mikroskopischen Merkmalen, die die mechanische Bindung verbessern.

Eine ordnungsgemäße Ätzen kann die Beschichtungsanhaftung um 15–20% verbessern. Dieser Schritt ist besonders wichtig für Metalle wie Edelstahl, wo passive Oxidschichten die Ablagerung hemmen können. - Spülung:

Das Spülen mit entionisiertem Wasser stellt sicher, dass alle chemischen Reste entfernt werden. Konsistente Spülenprotokolle helfen dabei, gleichmäßige Oberflächenbedingungen aufrechtzuerhalten, Minimierung von Mängel in der endgültigen Beschichtung.

Plattierungsbetrieb

Sobald das Substrat richtig vorbereitet ist, Der Beschichtungsvorgang beginnt.

In dieser Phase wird das gereinigte Werkstück in ein Elektrolytbad eingetaucht, wobei ein kontrollierter elektrischer Strom die Ablagerung von Metallionen auf die Oberfläche erleichtert.

- Elektrolytbadzusammensetzung:

Die Beschichtungslösung enthält gelöste Metallsalze und Additive, die den Abscheidungsprozess steuern.

Zum Beispiel, Ein Nickel -Schichtbad kann Nickelsulfat enthalten, Nickelchlorid, und Borsäure.

Die Aufrechterhaltung präziser chemischer Konzentrationen sorgt dafür, die typischerweise reichen von 1 Zu 3 µm pro Minute für industrielle Anwendungen. - Strom- und Spannungsregelung:

Das Anwenden eines Gleichstroms treibt die Metallionen auf das Werkstück an (Kathode).

Die aktuelle Dichte ist kritisch: Zu hoch, und die Beschichtung kann rau und porös werden; zu niedrig, und die Abscheidungsrate wird ineffizient sein.

Moderne Systeme verwenden computergesteuerte Steuerelemente, um optimale Bedingungen aufrechtzuerhalten und Parameter in Echtzeit einzustellen. - Abscheidungsphase:

In dieser Phase, Metallionen werden an der Kathode reduziert, Bildung einer kohärenten und anhaftenden Metallschicht.

Zum Beispiel, Elektroplierte Chrombeschichtungen zielen häufig auf eine Dicke von 5–10 µm ab, Bereitstellung sowohl dekorativer Attraktivität als auch verbesserter Verschleißfestigkeit.

Nachbehandlungsverfahren

Nach Ablagerung, Nachbehandlungsverfahren verfeinern die elektroplierte Beschichtung, Gewährleistung von Haltbarkeit und Leistung.

- Spülen und Trocknen:

Nach Elektroplatten, Das Werkstück ist gründlich gespült, um alle Restelektrolyte zu entfernen.

Es wird dann mit erzwungenen Luft- oder Infrarotsystemen getrocknet, die so konzipiert sind, dass sie Wasserflecken oder ungleichmäßiges Trocknen vermeiden sollen. - Versiegelung und Passivierung:

Einige Anwendungen erfordern einen zusätzlichen Versiegelungsschritt, um den Korrosionswiderstand weiter zu verbessern.

Zum Beispiel, Nach Nickelbeschichtung, Eine Passivierungsbehandlung kann den Widerstand der Beschichtung gegen Umweltverschlechterung verbessern, Erweiterung der Lebensdauer der Komponente um bis zu 25%. - Inspektion und Qualitätskontrolle:

Strenge Qualitätskontrollmaßnahmen, einschließlich Dickenmessungen und Adhäsionstests, Stellen Sie sicher, dass die Beschichtung Spezifikationen entspricht.

Automatische optische und mechanische Inspektionssysteme werden häufig verwendet, Reduzierung der Geschwindigkeit der defekten Teile auf unten 2%.

Qualitätskontrolle und Prozessoptimierung

Die Aufrechterhaltung einer konsistenten Qualität während des gesamten Elektroplattenprozesses ist unerlässlich.

Integrierte Überwachungssysteme verfolgen Schlüsselparameter wie die Stromdichte, Badertemperatur, und chemische Zusammensetzung.

Dieser datengesteuerte Ansatz ermöglicht es den Herstellern, den Prozess in Echtzeit anzupassen, Gewährleistung einer Gleichmäßigkeit und Verringerung von Abfall.

- Echtzeitüberwachung:

Sensoren messen kontinuierlich die Bedingungen im Beschichtungsbad, Alarmierungen vor Abweichungen alarmieren. Solche Systeme können die Prozesseffizienz durch bis zu bis hin zu verbessern 20%. - Statistische Prozesskontrolle (SPC):

Die Verwendung von SPC -Methoden hilft dabei.

Unternehmen berichten von erheblichen Absenkungen der Schrottraten und Nacharbeit, wenn diese fortschrittlichen Qualitätskontrollstrategien angewendet werden.

6. Vor- und Nachteile des Elektroplattens

Vorteile

- Verbesserte funktionelle Eigenschaften:

Die Elektroplatte verbessert die Korrosionsbeständigkeit signifikant, Resistenz tragen, elektrische Leitfähigkeit, und thermische Leistung. - Ästhetische Vielseitigkeit:

Hohe Gloss erreichen, einheitliche Oberflächen in einer Vielzahl von Farben (Gold, Silber, Chrom) Für dekorative und funktionale Anwendungen. - Kostengünstig für die Produktion mit hoher Volumen:

Einmal optimiert, Elektroplattenprozesse reduzieren Materialabfälle und verlängern die Lebensdauer der Komponenten, Langzeiteinsparungen liefern. - Anpassung:

Fähigkeit, die Dicke der Beschichtungsdicke zu kontrollieren und Eigenschaften zu maßnen, um bestimmte Anwendungsanforderungen gerecht zu werden.

Nachteile

- Umwelt- und Sicherheitsbedenken:

Die Verwendung gefährlicher Chemikalien erfordert eine strenge Abfallwirtschaft und Sicherheitsprotokolle. - Hohe anfängliche Kapitalinvestition:

Die Einrichtung einer fortschrittlichen Elektroplattenanlage erfordert erhebliche Investitionen in Geräte und Infrastruktur. - Prozessempfindlichkeit:

Variabilität der Elektrolytzusammensetzung, Temperatur, und Strom kann zu inkonsistenten Beschichtungen führen, wenn sie nicht ordnungsgemäß gesteuert werden. - Materielle Einschränkungen:

Einige Substrate benötigen eine spezielle Vorbehandlung, um eine ordnungsgemäße Haftung sicherzustellen, Fügen Sie dem Prozess Komplexität hinzu.

7. Anwendungen der Elektroplatten: Branchenspezifische Verwendungen und Vorteile

Die Elektroplatation spielt eine entscheidende Rolle in Verschiedene Branchen, Bereitstellung Verbesserte Oberflächeneigenschaften, Korrosionsschutz, Ästhetische Anziehungskraft, und funktionale Verbesserungen.

Unten finden Sie eine detaillierte Erkundung seiner Anwendungen in den wichtigsten Sektoren.

Automobilindustrie

Die Elektroplatte wird in der häufig verwendet Herstellung von Fahrzeugkomponenten Verbesserung der Haltbarkeit, Resistenz tragen, und Aussehen.

Schlüsselanwendungen:

- Chrombeschichtung: Auf Stoßstangen verwendet, Grillen, und trimmen Sie Ästhetische Anziehungskraft und Korrosionsbeständigkeit.

- Nickelbeschichtung: Auf Motorkomponenten angewendet, Kolben, und Zahnräder für Verschleißfestigkeit und Langlebigkeit.

- Zink- und Zinknickelbeschichtung: Schützt Unterbodenkomponenten, Befestigungselemente, und Fahrgestellteile von Korrosion und Umweltschäden.

- Kupfer-Nickel-Chrome-Beschichtung: Verwendet in Abgassystemen für Wärme- und Oxidationsbeständigkeit.

Luft- und Raumfahrtindustrie

Flugzeugkomponenten erfordern Hochleistungsbeschichtungen Extremen standhalten Temperaturschwankungen, mechanischer Spannung, und ätzende Umgebungen.

Schlüsselanwendungen:

- Cadmiumbeschichtung: Beim Fahrwerk verwendet, Befestigungselemente, und kritische strukturelle Komponenten für Korrosionsbeständigkeit.

- Harte Chrombeschichtung: Auf hydraulische Zylinder angewendet, Flugzeuglager, und Turbinenwellen für hoher Verschleißfestigkeit und Haltbarkeit.

- Nickelbeschichtung: Bietet Oxidationsresistenz und thermische Stabilität In Jet -Motor -Komponenten.

Elektronik- und Halbleiterindustrie

Elektroplatten ist für die Herstellung von wesentlicher Bedeutung elektronisch Schaltungen, Anschlüsse, und Mikrokomponenten, sicherstellen hohe elektrische Leitfähigkeit und Haltbarkeit.

Schlüsselanwendungen:

- Gold- und Silberbeschichtung: Verwendet für Hochleiterkontakte in Leiterplatten, Anschlüsse, und Halbleiterchips.

- Kupferbeschichtung: In gedruckten Leiterplatten aufgetragen (PCBs) Zu Elektrische Wege verbessern und verbessern die thermische Dissipation.

- Nickel- und Blechbeschichtung: Verwendet in elektronischen Anschlüssen zu Oxidation verhindern und eine langfristige Zuverlässigkeit gewährleisten.

Medizinische und biomedizinische Anwendungen

Medizinisch Geräte erfordern biokompatible und langlebige Beschichtungen, um dies zu verhindern tragen, Korrosion, und bakterielle Kontamination.

Schlüsselanwendungen:

- Gold- und Silberbeschichtung: In Elektroden verwendet, Herzschrittmacher, und chirurgische Instrumente für Biokompatibilität und elektrische Leitfähigkeit.

- Nickel-Titan (Niti) Beschichtungen: Auf orthopädische Implantate und zahnärztliche Instrumente für angewendet Verbesserte mechanische Stärke.

- Verchrom- und Nickelbeschichtung: Wird für chirurgische Werkzeuge und Prothesen verwendet, um sicherzustellen Sterilität und Verschleißfestigkeit.

Schmuck und Luxusgüter

Die Elektroplatte verbessert die Aussehen, Haltbarkeit, und Wert von Edelmetallprodukten.

Schlüsselanwendungen:

- Gold- und Rhodiumbeschichtung: Verwendet für Anlaufwiderstand und Glanz in Ringen, Uhren, und Luxuszubehör.

- Silber- und Platinbeschichtung: Angewendet, um zu verbessern Kratzerfestigkeit und Brillanz im High-End-Schmuck.

Industriemaschinen und Werkzeuge

Industriewerkzeuge und Geräte werden unterzogen intensiver mechanischer Spannung, Schutzbeschichtungen benötigen, um die Lebensdauer zu verlängern.

Schlüsselanwendungen:

- Harte Chrombeschichtung: In sterben verwendet, Formen, und Schneidwerkzeuge für Abriebfestigkeit und Härte.

- Nickel- und Kobaltbeschichtung: Verbessert Korrosionsbeständigkeit und Wärmetoleranz In Hochleistungs-Industrie-Teilen.

8. Konstruktionsüberlegungen zur Elektroplatte

Substratkompatibilität

- Bewerten Sie die Art und den Zustand des Substrats, Sicherstellen, dass es dem Elektroplattenprozess standhalten kann.

- Berücksichtigen Sie Vorbehandlungsanforderungen, um die Haftung und Gleichmäßigkeit zu maximieren.

Beschichtungsspezifikationen

- Bestimmen Sie die optimale Dicke, beenden, und Adhäsion, die auf der Grundlage von Leistung und ästhetischen Anforderungen erforderlich sind.

- Verwenden Sie Designsimulationen und empirische Daten, um Prozessparameter zu leiten.

Prozessintegration

- Integrieren Sie Elektroplatten nahtlos in vorhandene Fertigungsworkflows.

- Entscheiden Sie sich zwischen Stapel und kontinuierlichen Prozessen basierend auf dem Produktionsvolumen und der Kostenwirksamkeit.

Umwelt- und Sicherheitsvorschriften

- Stellen Sie sicher, dass der Elektroplattenprozess die internationalen Umweltvorschriften entspricht (Z.B., EPA, ERREICHEN).

- Implementieren Sie ordnungsgemäß.

Kosten-Nutzen-Kompromisse

- Bewerten Sie die wirtschaftlichen Auswirkungen von Elektroplatten im Vergleich zu anderen Veredelungsmethoden.

- Berücksichtigen Sie langfristige Vorteile wie die Lebensdauer der erweiterten Produkte und die Verringerung der Wartungskosten gegen anfängliche Investitionsausgaben.

9. Vergleich der Elektroplatten mit anderen Oberflächenbehandlungen

Im Folgenden finden Sie einen direkten Side-by-Side-Vergleich der Elektroplatten mit anderen gemeinsamen Oberflächenbehandlungsmethoden, Zusammenfassung der wichtigsten Leistungsindikatoren.

| Besonderheit | Galvanisieren | Eloxieren | Pulverbeschichtung | PVD/CVD -Beschichtung | Galvanisieren | Wärmesprühen |

|---|---|---|---|---|---|---|

| Verfahren | Elektrochemische Metallabscheidung | Elektrochemische Oxidation | Elektrostatisches Trockenpulver + Heilung | Dampfphasenbeschichtung in einem Vakuum | Geschmolzenes Zinkbad | Sprühen von geschmolzenem/semi-moltenem Material |

| Typische Materialien | Verschiedene Metalle | Aluminium, Titan | Metalle, Einige Kunststoffe | Metalle, Keramik, Kunststoffe | Stahl, Eisen | Metalle, Keramik, Polymere |

| Korrosionsbeständigkeit | Hoch (Nickel, Chrom, Zinkbeschichtung) | Hoch (Oxidschicht) | Hoch (Epoxidbeschichtungen) | Exzellent | Sehr hoch | Sehr hoch |

| Resistenz tragen | Gut, hängt von Metall ab | Exzellent | Gut, chip-resistent | Vorgesetzter, Extreme Härte | Mäßig | Exzellent, Wird in extremen Umgebungen verwendet |

| Ästhetischer Reiz | Hell, Dekorative metallische Oberflächen | Matt, kann gefärbt werden | Breite Palette von Farben/Texturen, Kein metallischer Glanz | Metallische und farbige Oberflächen | Langweilig, raues industrielles Finish | Rauh, industrielles Erscheinungsbild |

| Haltbarkeit | Moderat bis hoch | Hoch | Sehr hoch, widersetzt sich | Extrem hoch | Hoch für die Exposition im Freien | Extrem hoch, Luft- und Raumfahrt |

| Kosten | Moderat bis hoch | Niedrig bis moderat | Niedrig pro Einheit für Massen | Hoch, aufgrund der Vakuumverarbeitung | Niedrig, Kosteneffektiv für Stahl | Hoch, benötigt spezialisierte Geräte |

| Umweltauswirkungen | Chemischer Abfall, gefährliche Materialien | Umweltfreundlich, minimaler Abfall | Umweltfreundlich, Keine VOCs | Minimaler Abfall, grüne Technologie | Produziert Zinkabfälle, aber recycelbar | Einige Materialien können gefährlich sein |

| Anwendungen | Schmuck, Elektronik, Automobil, Luft- und Raumfahrt | Luft- und Raumfahrt, Konsumgüter, Konstruktion | Konsumgüter, Industrieteile, Architektur | Schneidwerkzeuge, Luft- und Raumfahrt, Medizinische Implantate | Baustahl, Brücken, Kfz -Unterbesser | Luft- und Raumfahrt, Turbinen, Biomedizinische Implantate |

10. Zukünftige Trends und Innovationen

Technologische Fortschritte

- Fortgeschrittene Beschichtungstechniken:

Pulsbeschichtung erkunden, Pinselbeschichtung, und Mikroplanung, die eine verbesserte Kontrolle über die Ablagerung und verringerte interne Spannungen bieten. - Digitale Integration:

Analysieren Sie, wie IoT, Ai, und Echtzeitüberwachungssysteme optimieren die Prozesssteuerung und die Vorhersagewartung. - Nanotechnologie:

Untersuchen Sie, wie Additive im Nano-Maßstab die Beschichtungsleistung verbessern, Haltbarkeit, und elektrische Eigenschaften.

Marktdynamik und globaler Ausblick

- Die gegenwärtigen Prognosen zeigen das Marktwachstum, mit Projektionen, die ein CAGR von angeben 5-7% im nächsten Jahrzehnt.

- Diskutieren Sie regionale Trends, Hervorhebung von Unterschieden zwischen den Märkten in Nordamerika, Europa, und asiatisch-pazifik.

- Identifizieren Sie strategische Möglichkeiten für Unternehmen, die in umweltfreundliche und fortschrittliche Elektroplattentechnologien investieren.

Nachhaltigkeit und regulatorische Entwicklungen

- Untersuchen Sie aufkommende umweltfreundliche Praktiken, einschließlich der Verwendung von biobasierten Elektrolyten und mit niedriger Emissionsprozessen.

- Vorhersage, wie sich entwickelnde Vorschriften weitere Innovationen und Einführung von Methoden um grüne Elektroplatten vorantreiben und die Annahme von grün.

11. Abschluss

Zusammenfassend, Elektroplatten ist ein facettenreicher Prozess, der eine wichtige Rolle bei der Verbesserung der Leistung spielt, Haltbarkeit, und Aussehen von Materialien in einer Vielzahl von Branchen.

Durch ein gründliches Verständnis seiner wissenschaftlichen Prinzipien, Prozessoptimierung, und Designüberlegungen, Hersteller können die Elektroplatte nutzen, um eine überlegene Produktqualität und Nachhaltigkeit zu erzielen.

Fortschritte bei der digitalen Integration, Nanotechnologie, und umweltfreundliche Praktiken versprechen, die Effizienz und Umweltverträglichkeit der Elektroplatten weiter zu verbessern.

Da sich die globalen Märkte weiterentwickeln, Die Fähigkeit zur Innovation und Anpassung bei der Elektroplatte wird für die Aufrechterhaltung der Wettbewerbsfähigkeit und für den Förderung des industriellen Fortschritts von entscheidender Bedeutung bleiben.

Wenn Sie nach hoher Qualität suchen Oberflächenbehandlungsdienste, wählen Langhe ist die perfekte Entscheidung für Ihre Fertigungsbedürfnisse.