1. Introduzione

L'elettroplaggio è definito come un processo elettrochimico in cui un sottile strato di metallo viene depositato su un substrato utilizzando una soluzione elettrolitica, un anodo, e un catodo.

Questo processo non solo migliora le prestazioni e la durata del materiale di base, ma migliora anche il suo fascino e funzionalità visivi.

Storicamente, L'elettroplazione si è evoluta dagli esperimenti dei primi del XIX secolo ai sofisticati,

sistemi automatizzati utilizzati oggi, in gran parte guidato dai progressi nella scienza dei materiali e nelle normative ambientali.

Industrie come Automotive, aerospaziale, elettronica, gioielli, E i dispositivi medici si basano sull'elettroplatura per ottenere finiture coerenti e di alta qualità.

In questo articolo, Miriamo ad analizzare l'elettroplaggio attraverso più obiettivi, esplorando le sue basi scientifiche, ottimizzazione del processo, considerazioni di progettazione, impatti economici, sfide ambientali, e tendenze emergenti.

Questo approccio multidimensionale garantisce una comprensione completa della tecnologia che sostiene la moderna finitura superficiale.

2. Fondamenti dell'elettroplatura

Ciò che è elettroplando?

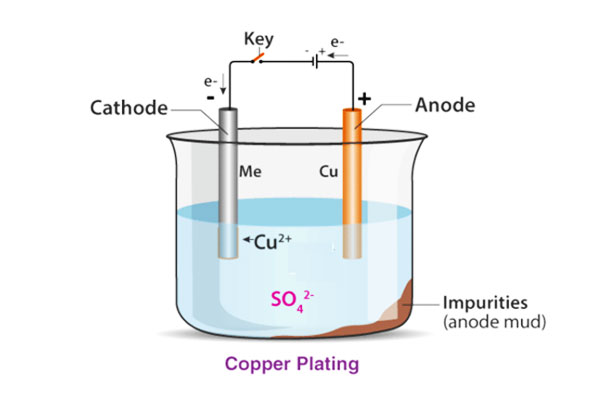

Galvanotecnica implica immergere il substrato (Catodo) e una fonte di metallo (anodo) in una soluzione elettrolitica e quindi applicare una corrente elettrica.

Mentre gli elettroni fluiscono, Gli ioni metallici dell'anodo sono ridotti e depositati sul substrato, formare un sottile, rivestimento uniforme.

Questo processo migliora le proprietà come la resistenza alla corrosione e la durata, migliorando al contempo l'aspetto del componente.

Principi elettrochimici

Al centro dell'elettroplazione, le reazioni redox. Il metallo all'anodo si ossida in ioni, che migrano attraverso l'elettrolita e sono ridotti sul catodo.

Ad esempio, Durante l'elettroplaggio di nichel, atomi di nichel dall'anodo ossidando, dissolversi nella soluzione come ioni, e successivamente vengono depositati come uno strato solido sul pezzo.

Parametri di processo chiave: come la densità di corrente, voltaggio, composizione di elettroliti, e temperatura: influenzare direttamente la qualità della deposizione.

In particolare, Densità di corrente più elevate possono accelerare i tassi di deposizione ma possono anche causare finiture più approssimative se non attentamente controllate.

3. Fondamenti scientifici e teorici

Prospettiva scientifica materiale

La qualità di un rivestimento elettroplato dipende in modo significativo dalla scienza materiale dietro di esso.

I meccanismi di legame atomico e nucleazione determinano quanto bene il metallo depositato aderisce al substrato.

Per esempio, La formazione di siti di nucleazione iniziale e una crescita successiva può portare a un rivestimento uniforme e denso, che è fondamentale per la resistenza alla corrosione.

Gli studi hanno dimostrato che l'ottimizzazione della composizione degli elettroliti e l'attivazione della superficie può migliorare l'adesione fino a 20%.

Modelli teorici

Cinetica dell'elettrodo, fenomeni di trasporto di massa, e i fattori termodinamici sono essenziali per prevedere i risultati della placcatura.

Diffusione, migrazione, e la convezione influisce su come gli ioni metallici si muovono all'interno dell'elettrolita.

Inoltre, Il sovrapotenziale richiesto per la deposizione e le condizioni di equilibrio determinano la qualità del deposito.

I modelli e le simulazioni matematiche sono sempre più utilizzati per prevedere queste interazioni, portando a processi più controllati ed efficienti.

Dati empirici e validazione

I dati empirici convalidano questi modelli teorici.

Ad esempio, La placcatura in nichel in genere si deposita a tariffe che vanno da 1 A 3 µm al minuto, mentre i rivestimenti cromati decorativi potrebbero colpire gli spessori tra 5 E 10 µm.

Tali dati sono fondamentali per l'ottimizzazione del processo e il controllo di qualità, come anche a 10% La variazione della densità di corrente può comportare differenze notevoli nello spessore del rivestimento e nelle prestazioni.

4. Tipi di elettroplazioni

L'elettroplazione comprende una varietà di tecniche progettate per depositare strati di metallo su substrati, ciascuno su misura per applicazioni specifiche e requisiti di prestazione.

Sfruttando diversi metodi, I produttori possono ottenere rivestimenti con proprietà distinte, che vanno dalle finiture decorative a strati protettivi ad alte prestazioni.

In questa sezione, Esaminiamo i tipi primari di elettroplazione, Discutere di metodi standard, tecniche specializzate, e alternative emergenti.

4.1 Tecniche di elettroplazione standard

I metodi di elettroplazione standard formano la spina dorsale delle applicazioni industriali.

Questi processi convenzionali depositano in modo affidabile rivestimenti in metallo come il nichel, cromo, rame, e oro su substrati.

Nichel e cromo

- Placcatura in nichel:

La placcatura del nichel è ampiamente utilizzata per la sua eccellente resistenza alla corrosione e durezza.

In applicazioni automobilistiche e industriali, I rivestimenti di nichel in genere ottengono spessori tra 5 E 15 micron.

Ad esempio, I componenti automobilistici come le parti del motore e i telai impiegano spesso nichela.Placcatura in nichel - Cromatura:

Chrome Plating offre un lucido lucido, finitura a specchio, e eccezionale resistenza all'usura. Trova un ampio uso in applicazioni decorative e nelle industrie pesanti.

I rivestimenti cromati decorativi di solito vanno da 5 A 10 micron di spessore, fornendo sia un aspetto raffinato che una robusta protezione della superficie.

Rame e placcatura d'oro

- Placcatura di rame:

La placcatura di rame migliora la conduttività elettrica e le prestazioni termiche, rendendolo un punto fermo in applicazioni elettroniche.

I tassi di deposizione tipici vanno da 2 A 4 micron al minuto, Garantire rivestimenti coerenti e affidabili su circuiti e connettori. - Placcatura d'oro:

Noto per la sua conducibilità e resistenza superiori a offuscare, La placcatura dorata è comune nell'elettronica di fascia alta e nei gioielli.

Sebbene la placcatura dorata sia generalmente più sottile, spesso meno di 5 micron: aggiunge un valore significativo migliorando sia le prestazioni che l'aspetto.Placcatura d'oro

4.2 Tecniche di elettroplazioni specializzate

Oltre i metodi standard, Le tecniche specializzate affrontano le sfide uniche del settore offrendo un maggiore controllo e proprietà di rivestimento su misura.

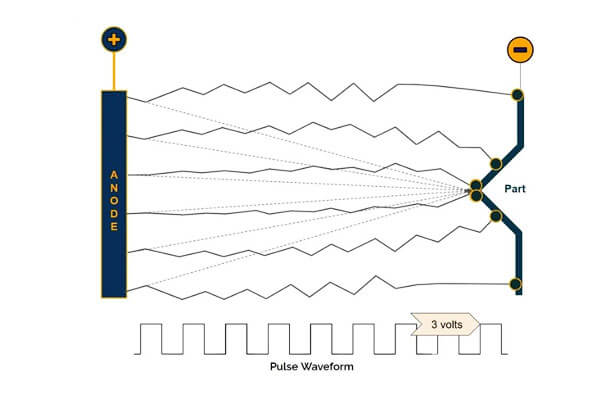

Pulse placcatura

La placcatura a impulsi impiega esplosioni intermittenti di corrente elettrica anziché una corrente continua costante. Questo metodo offre diversi vantaggi chiave:

- Controllo migliorato:

La placcatura del polso consente un controllo preciso sulla cinetica di deposizione, Ridurre le sollecitazioni interne e raffinare la microstruttura.

La ricerca indica che la placcatura del polso può ridurre la rugosità superficiale fino a 30% Rispetto ai metodi convenzionali. - Qualità di rivestimento migliorata:

Si traduce in una struttura a grana più fine, che migliora l'adesione e l'uniformità del rivestimento, vitale per applicazioni ad alta precisione nell'aerospaziale e negli strumenti avanzati.

Brush placting

La placcatura a pennello è una tecnica di placcatura localizzata, Ideale per applicazioni di riparazione e ritocco:

- Applicazione mirata:

Usando uno strumento simile a un pennello, Gli operatori possono depositare selettivamente rivestimenti in metallo su aree danneggiate senza immergere l'intera parte in un bagno di elettroliti. - Riparazione economica:

La placcatura a spazzole si rivela particolarmente utile nelle operazioni di manutenzione, Ridurre i tempi di inattività e risparmiare i costi evitando la ripianizione completa delle parti.

Micro-placcatura

Le tecniche di micro-placcatura consentono la deposizione di strati di metallo ultra-sottili, spesso nella gamma sub-micron-essenziale per l'elettronica di precisione e i dispositivi a semiconduttore:

- Controllo di precisione:

La micro-placcatura raggiunge rivestimenti uniformi con spessori tipicamente sotto 1 micron, Fondamentale per circuiti ad alta densità e sistemi microelettromeccanici (Mems). - Aggiunta di materiale minima:

Questa tecnica garantisce che il peso aggiunto rimanga trascurabile fornendo funzionalità migliorate come una migliore conducibilità o resistenza alla corrosione.

Placcatura elettrolitica (Placcatura chimica)

Placcatura elettrolitica, Sebbene non sia strettamente un metodo elettroplativo, condivide somiglianze depositando il metallo senza una corrente elettrica esterna:

- Uniformità su superfici complesse:

Produce rivestimenti uniformi anche su superfici irregolari o porose, rendendolo ideale per materiali non conduttivi che richiedono uno strato conduttivo. - Ampio uso industriale:

Placting di nichel elettroli, Per esempio, è prevalente nelle industrie aerospaziali e automobilistiche grazie alla sua eccellente resistenza alla corrosione e alla capacità di formare un coerente, strato denso.

4.3 Tecniche emergenti e ibride

I progressi della tecnologia hanno portato allo sviluppo di tecniche ibride che combinano i punti di forza di vari metodi per soddisfare le esigenze industriali in continua evoluzione.

Tecniche di elettroplazione ibrida

- Processi di combinazione:

Tecniche ibride Integrano l'elettroplatura con altri metodi di trattamento della superficie come la spruzzatura termica o l'anodizzazione.

Queste combinazioni mirano a migliorare le prestazioni complessive unendo i vantaggi di ciascun processo.

Per esempio, Uno strato elettroplato iniziale può essere ulteriormente trattato con spruzzatura termica per ottenere uno più spesso, rivestimento più robusto. - Personalizzazione del processo:

Gli ingegneri utilizzano sempre più strumenti di simulazione e apprendimento automatico per personalizzare i processi ibridi.

Queste innovazioni digitali ottimizzano i parametri in tempo reale, Ridurre i rifiuti materiali e garantire una qualità costante.

4.4 Criteri comparativi di analisi e selezione

Scegliere il giusto metodo di elettroplazione dipende da una serie di fattori. Considera i seguenti criteri:

Materiale del substrato:

La scelta della tecnica di placcatura dipende spesso dal substrato.

Ad esempio, I componenti elettronici delicati beneficiano della micro-placcatura, mentre le parti automobilistiche più grandi sono meglio servite da nichel standard o cromate.

Proprietà di rivestimento desiderate:

Fattori come lo spessore, uniformità, adesione, e la resistenza meccanica influenza il processo di selezione.

Pulse placcatura, Per esempio, eccelle nelle applicazioni in cui la riduzione dello stress interno è fondamentale.

Costo ed efficienza:

Le implicazioni economiche, compresi gli investimenti delle attrezzature, Costi operativi, e throughput, svolgere anche un ruolo significativo.

Mentre tecniche specializzate come la micro-placcatura offrono una precisione superiore, Possono sostenere costi più elevati rispetto ai metodi convenzionali.

Considerazioni ambientali e normative:

Le pratiche sostenibili e il rispetto delle normative ambientali possono favorire una tecnica rispetto a un'altra.

Metodi di placcatura e placcatura a impulsi avanzati, Per esempio, può ridurre i rifiuti chimici e il consumo di energia.

5. Processo comune di elettroplazione

Il processo di elettroplazione è una sequenza meticolosamente controllata di passaggi che trasforma un substrato nudo in un componente rivestito con prestazioni migliorate e qualità estetiche.

Questo processo non solo migliora le proprietà come la resistenza alla corrosione e la conducibilità, ma svolge anche un ruolo fondamentale nel controllo di qualità.

Sotto, Descriviamo in dettaglio ogni fase del processo di elettroplazione, supportato da dati ed esempi del mondo reale, per illustrare come ogni passaggio contribuisce a una finitura di alta qualità.

Pre-trattamento e preparazione della superficie

Un funzionamento di elettroplande riuscito inizia con una preparazione completa della superficie.

Questa fase è vitale perché anche la tecnologia di placcatura più avanzata non può superare i problemi di adesione causati da contaminanti o irregolarità di superficie.

- Pulizia e sgrassare:

Il substrato deve essere pulito per rimuovere gli oli, sporco, e altre impurità.

Gli agenti di pulizia comuni includono soluzioni alcaline e solventi, che può ridurre la contaminazione della superficie di sopra 95%.

Per esempio, Sistemi di pulizia automatizzati nel settore automobilistico assicurarsi che ogni parte soddisfi rigorosi standard di pulizia prima di placcarsi. - Attacco e attivazione:

L'incisione acida o alcalina rimuove eventuali ossidi residui e ruvide la superficie, Creazione di caratteristiche microscopiche che migliorano il legame meccanico.

L'adeguata incisione può migliorare l'adesione del rivestimento del 15-20%. Questo passaggio è particolarmente importante per metalli come l'acciaio inossidabile, dove gli strati di ossido passivo possono inibire la deposizione. - Risciacquo:

Il risciacquo con l'acqua deionizzata assicura che tutti i residui chimici vengano rimossi. Protocolli di risciacquo coerenti aiutano a mantenere condizioni di superficie uniformi, minimizzare i difetti nel rivestimento finale.

Operazione di placcatura

Una volta preparato il substrato, inizia l'operazione di placcatura.

Questa fase prevede l'immersione del pezzo pulito in un bagno di elettroliti, dove una corrente elettrica controllata facilita la deposizione di ioni metallici sulla superficie.

- Composizione del bagno di elettroliti:

La soluzione di placcatura contiene sali di metallo disciolti e additivi che controllano il processo di deposizione.

Ad esempio, Un bagno di placcatura in nichel potrebbe contenere nichel solfato, cloruro di nichel, e acido borico.

Il mantenimento di concentrazioni chimiche precise garantisce tassi di deposizione coerenti, che in genere vanno da 1 A 3 µm al minuto per applicazioni industriali. - Controllo di corrente e tensione:

L'applicazione di una corrente continua guida gli ioni metallici verso il pezzo (Catodo).

La densità corrente è fondamentale: troppo alto, e il rivestimento può diventare ruvido e poroso; Troppo basso, e il tasso di deposizione sarà inefficiente.

I sistemi moderni utilizzano controlli computerizzati per mantenere condizioni ottimali e regolare i parametri in tempo reale. - Fase di deposizione:

Durante questa fase, Gli ioni metallici sono ridotti al catodo, Formare uno strato di metallo coerente e aderente.

Per esempio, I rivestimenti cromati elettroplati spesso mirano a uno spessore di 5-10 µm, fornendo sia fascino decorativo che resistenza all'usura avanzata.

Processi post-trattamento

Dopo la deposizione, I processi post-trattamento perfezionano il rivestimento elettroplato, Garantire la durata e le prestazioni.

- Sciacquare e asciugare:

Seguendo l'elettroplaggio, Il pezzo viene completamente sciacquato per rimuovere eventuali elettroliti residui.

Viene quindi essiccato usando sistemi ad aria forzata o infrarossa, che sono progettati per evitare macchie d'acqua o asciugatura irregolare. - Sigillatura e passivazione:

Alcune applicazioni richiedono una fase di tenuta aggiuntiva per migliorare ulteriormente la resistenza alla corrosione.

Ad esempio, Dopo la placcatura in nichel, Un trattamento di passivazione può migliorare la resistenza del rivestimento al degrado ambientale, estendendo la durata del servizio del componente fino a 25%. - Ispezione e controllo di qualità:

Misure di controllo di qualità rigorose, comprese le misurazioni dello spessore e i test di adesione, Assicurarsi che il rivestimento soddisfi le specifiche.

I sistemi di ispezione ottica e meccanica automatizzati sono ampiamente utilizzati, Ridurre il tasso di parti difettose al di sotto 2%.

Controllo della qualità e ottimizzazione del processo

Mantenere una qualità coerente durante il processo di elettroplazione è essenziale.

I sistemi di monitoraggio integrati tracciano parametri chiave come densità di corrente, Temperatura del bagno, e composizione chimica.

Questo approccio basato sui dati consente ai produttori di regolare il processo in tempo reale, Garantire l'uniformità e ridurre i rifiuti.

- Monitoraggio in tempo reale:

I sensori misurano continuamente le condizioni nel bagno di placcatura, Avviso degli operatori di eventuali deviazioni. Tali sistemi possono migliorare l'efficienza del processo fino a 20%. - Controllo statistico del processo (Spc):

L'impiego di metodi SPC aiuta a identificare le tendenze e mantenere la qualità rispetto a grandi corse di produzione.

Le aziende riportano riduzioni significative dei tassi di rottami e rielaborare quando si utilizzano queste strategie di controllo di qualità avanzate.

6. Vantaggi e svantaggi dell'elettroplazione

Vantaggi

- Proprietà funzionali migliorate:

L'elettroplazione migliora significativamente la resistenza alla corrosione, resistenza all'usura, conducibilità elettrica, e prestazioni termiche. - Versatilità estetica:

Ottenere alte lucenti, Finiture uniformi in una vasta gamma di colori (oro, argento, cromo) Per applicazioni decorative e funzionali. - Economico per la produzione ad alto volume:

Una volta ottimizzato, I processi di elettroplazione riducono i rifiuti di materiale ed estendono la durata della durata dei componenti, Consegnare risparmi a lungo termine. - Personalizzazione:

Capacità di controllare lo spessore del rivestimento e personalizzare le proprietà per soddisfare specifiche richieste di applicazione.

Svantaggi

- Problemi ambientali e di sicurezza:

L'uso di sostanze chimiche pericolose richiede rigorosi protocolli di gestione dei rifiuti e sicurezza. - Alto investimento di capitale iniziale:

La creazione di un impianto di elettro -elettorale avanzata richiede investimenti significativi in attrezzature e infrastrutture. - Sensibilità al processo:

Variabilità nella composizione degli elettroliti, temperatura, e la corrente può portare a rivestimenti incoerenti se non correttamente controllati. - Limitazioni materiali:

Alcuni substrati richiedono pre-trattamento specializzati per garantire un'adesione adeguata, Aggiunta di complessità al processo.

7. Applicazioni dell'elettroplaggio: Usi e vantaggi specifici del settore

L'elettroplazione svolge un ruolo cruciale in vari settori, Fornitura Proprietà superficiali migliorate, protezione della corrosione, appello estetico, e miglioramenti funzionali.

Di seguito è riportata un'esplorazione dettagliata delle sue applicazioni tra i principali settori.

Industria automobilistica

L'elettroplaggio è ampiamente utilizzato in produzione di componenti del veicolo per migliorare la durata, resistenza all'usura, e aspetto.

Applicazioni chiave:

- Placcatura cromata: Usato sui paraurti, griglie, e tagliare per Resistenza estetica e resistenza alla corrosione.

- Placcatura in nichel: Applicato ai componenti del motore, pistoni, e marcia per indossare resistenza e longevità.

- Zinco e zinco-nichel: Protegge i componenti sottoscocca, dispositivi di fissaggio, e parti del telaio da corrosione e danno ambientale.

- Placcatura di rame-nichel-cromo: Utilizzato nei sistemi di scarico per resistenza al calore e all'ossidazione.

Industria aerospaziale

I componenti degli aeromobili richiedono Rivestimenti ad alte prestazioni per resistere all'estremo Variazioni di temperatura, stress meccanico, e ambienti corrosivi.

Applicazioni chiave:

- Placcatura del cadmio: Utilizzato su carrello di atterraggio, dispositivi di fissaggio, e componenti strutturali critici per Resistenza alla corrosione.

- Placcatura cromata dura: Applicato ai cilindri idraulici, cuscinetti degli aeromobili, e alberi di turbina per Alta resistenza all'usura e durata.

- Placcatura in nichel: Fornisce Resistenza all'ossidazione e stabilità termica Nei componenti del motore a reazione.

Industria elettronica e semiconduttore

L'elettroplaggio è essenziale per la produzione elettronico circuiti, connettori, e micro-componenti, garantire alta conducibilità elettrica e durata.

Applicazioni chiave:

- Placcatura d'oro e argento: Usato per Contatti ad alta conduttività nei circuiti, connettori, e patatine per semiconduttori.

- Placcatura di rame: Applicato nei circuiti stampati (PCB) A Migliora i percorsi elettrici e migliorare la dissipazione termica.

- Nichel e placcatura: Utilizzato nei connettori elettronici a Prevenire l'ossidazione e garantire l'affidabilità a lungo termine.

Applicazioni mediche e biomediche

Medico I dispositivi richiedono rivestimenti biocompatibili e durevoli per prevenire Indossare, corrosione, e contaminazione batterica.

Applicazioni chiave:

- Placcatura d'oro e argento: Utilizzato negli elettrodi, pacemaker, e strumenti chirurgici per Biocompatibilità e conducibilità elettrica.

- Nichel-titanio (Niti) Rivestimenti: Applicato su impianti ortopedici e strumenti dentali per resistenza meccanica migliorata.

- Cromo e nichel: Utilizzato su strumenti chirurgici e protesi per garantire resistenza alla sterilità e all'usura.

Gioielli e prodotti di lusso

L'elettroplaggio migliora il aspetto, durabilità, e valore di prodotti in metallo prezioso.

Applicazioni chiave:

- Placcatura d'oro e del rodio: Usato per Resistenza e lucentezza offuscate Negli anelli, orologi, e accessori di lusso.

- Placcatura d'argento e platino: Applicato per migliorare Resistenza a graffi e brillantezza in gioielli di fascia alta.

Macchinari e strumenti industriali

Strumenti e attrezzature industriali subite intensa stress meccanico, richiedere rivestimenti protettivi per prolungare la durata di servizio.

Applicazioni chiave:

- Placcatura cromata dura: Utilizzato in matrici, stampi, e strumenti di taglio per resistenza all'abrasione e durezza.

- Nichel e cobalto placcatura: Migliora Resistenza alla corrosione e tolleranza al calore in parti industriali pesanti.

8. Considerazioni di progettazione per l'elettroplaggio

Compatibilità del substrato

- Valuta il tipo e la condizione del substrato, Garantire che possa resistere al processo di elettropilazioni.

- Considera i requisiti di pretrattamento per massimizzare l'adesione e l'uniformità.

Specifiche di rivestimento

- Determina lo spessore ottimale, fine, e l'adesione necessaria in base alle prestazioni e ai requisiti estetici.

- Utilizzare simulazioni di progettazione e dati empirici per guidare i parametri di processo.

Integrazione del processo

- Integrare l'elettroplando senza soluzione di continuità nei flussi di lavoro di produzione esistenti.

- Decidere tra batch e processi continui basati sul volume di produzione e sul rapporto costo-efficacia.

Conformità ambientale e di sicurezza

- Garantire che il processo di elettroplazione soddisfi le normative ambientali internazionali (PER ESEMPIO., EPA, PORTATA).

- Implementare i protocolli di gestione e sicurezza dei rifiuti adeguati per proteggere i lavoratori e l'ambiente.

Compromessi costi-benefici

- Valutare l'impatto economico dell'elettroplazione rispetto ad altri metodi di finitura.

- Prendi in considerazione i benefici a lungo termine come la vita prolungata del prodotto e la riduzione dei costi di manutenzione rispetto alle spese in conto capitale iniziali.

9. Confronto dell'elettroplazione con altri trattamenti superficiali

Di seguito è riportato un confronto diretto fianco a fianco dell'elettroplatura con altri metodi di trattamento della superficie comuni, Riassumendo gli indicatori chiave di prestazione.

| Caratteristica | Galvanotecnica | Anodizzazione | Verniciatura a polvere | Rivestimento PVD/CVD | Zincatura | Spruzzatura termica |

|---|---|---|---|---|---|---|

| Processo | Deposizione di metallo elettrochimico | Ossidazione elettrochimica | Polvere secca elettrostatica + polimerizzazione | Rivestimento in fase vapore nel vuoto | Bath zinc fuso | Spruzzare materiale fuso/semi-folle |

| Materiali tipici | Vari metalli | Alluminio, titanio | Metalli, alcune materie plastiche | Metalli, ceramica, plastica | Acciaio, ferro | Metalli, ceramica, polimeri |

| Resistenza alla corrosione | Alto (nichel, cromo, Zinco) | Alto (strato di ossido) | Alto (rivestimenti epossidici) | Eccellente | Molto alto | Molto alto |

| Resistenza all'usura | Bene, dipende dal metallo | Eccellente | Bene, resistente ai chip | Superiore, estrema durezza | Moderare | Eccellente, usato in ambienti estremi |

| Appello estetico | Luminoso, finiture metalliche decorative | Opaco, può essere tinto | Ampia gamma di colori/trame, nessuna lucentezza metallica | Finiture metalliche e colorate | Noioso, finitura industriale approssimativa | Ruvido, Aspetto industriale |

| Durata | Da moderato a alto | Alto | Molto alto, resiste a cracking | Estremamente alto | Alto per esposizione all'aperto | Estremamente alto, Grado aerospaziale |

| Costo | Da moderato a alto | Da basso a moderato | Basso per unità per la massa | Alto, A causa dell'elaborazione del vuoto | Basso, economico per l'acciaio | Alto, richiede attrezzature specializzate |

| Impatto ambientale | Rifiuti chimici, Materiali pericolosi | Eco-friendly, rifiuti minimi | Eco-friendly, Nessun COV | Rifiuti minimi, tecnologia verde | Produce rifiuti di zinco ma riciclabile | Alcuni materiali possono essere pericolosi |

| Applicazioni | Gioielli, elettronica, automobile, aerospaziale | Aerospaziale, beni di consumo, costruzione | Beni di consumo, parti industriali, architettura | Utensili da taglio, aerospaziale, Impianti medici | Acciaio strutturale, ponti, Underbodies automobilistici | Aerospaziale, turbine, impianti biomedici |

10. Tendenze e innovazioni future

Progressi tecnologici

- Tecniche di placcatura avanzate:

Esplora la placcatura del polso, Brush placting, e micro-placcatura, che offrono un controllo migliorato sulla deposizione e una riduzione delle sollecitazioni interne. - Integrazione digitale:

Analizza come IoT, AI, e i sistemi di monitoraggio in tempo reale ottimizzano il controllo del processo e la manutenzione predittiva. - Nanotecnologia:

Esamina come gli additivi su scala nano migliorano le prestazioni del rivestimento, durabilità, e proprietà elettriche.

Dinamiche del mercato e prospettive globali

- Le previsioni attuali mostrano una crescita del mercato, con proiezioni che indicano un CAGR di 5-7% Nel prossimo decennio.

- Discutere le tendenze regionali, evidenziando le differenze tra i mercati in Nord America, Europa, e Asia-Pacifico.

- Identifica opportunità strategiche per le aziende che investono in tecnologie di elettro-ecologiche e avanzate.

Sostenibilità e sviluppi normativi

- Indagare su pratiche ecologiche emergenti, compreso l'uso di elettroliti a base biologica e processi a basso emissione.

- Prevedere come le normative in evoluzione guidano ulteriori innovazioni e adozione di metodi di elettro -elettorale verde.

11. Conclusione

In sintesi, L'elettroplaggio è un processo sfaccettato che svolge un ruolo vitale nel migliorare le prestazioni, durabilità, e apparenza di materiali in una vasta gamma di settori.

Attraverso una comprensione approfondita dei suoi principi scientifici, ottimizzazione del processo, e considerazioni di progettazione, I produttori possono sfruttare l'elettroplatura per ottenere una qualità e sostenibilità del prodotto superiori.

Progressi nell'integrazione digitale, nanotecnologia, e le pratiche eco-compatibili promettono di migliorare ulteriormente l'efficienza e la compatibilità ambientale dell'elettroplazione.

Mentre i mercati globali continuano a evolversi, La capacità di innovare e adattarsi nell'elettroplatura rimarrà cruciale per mantenere la competitività e guidare il progresso industriale.

Se stai cercando di alta qualità Servizi di trattamento superficiale, Scegliere LangHe è la decisione perfetta per le tue esigenze di produzione.