Deposizione elettroforetica (EPD), comunemente noto come e-coating, ha rivoluzionato il campo del trattamento superficiale fornendo un efficiente, uniforme, e metodo ecologico per applicare rivestimenti protettivi e decorativi.

In questo articolo, approfondiamo i principi, processi, applicazioni, e le tendenze future della coating elettronica, Offrendo un sfaccettato, Analisi approfondita supportata da dati e intuizioni del settore.

1. Introduzione

La coating elettronica rappresenta un progresso significativo nella tecnologia del rivestimento. Originariamente sviluppato negli anni '50, Il metodo si è continuamente evoluto con innovazioni nella scienza dei materiali e nell'automazione.

Oggi, è alla base di molti processi industriali, in particolare nel settore automobilistico, aerospaziale, e settori dei beni di consumo.

Recenti analisi del mercato indicano che il mercato globale del rivestimento elettronico sta crescendo a un tasso di crescita annuale composto (CAGR) di approssimativamente 8%, riflettendo la sua crescente adozione nella produzione moderna.

Questa crescita è alimentata dalla sua capacità di fornire uniforme, Rivestimenti di alta qualità con eccellente resistenza alla corrosione e fascino estetico.

2. Principi fondamentali di deposizione elettroforetica

Al centro della coating elettronico si trova il principio dell'elettroforesi: il movimento delle particelle cariche in una sospensione colloidale sotto l'influenza di un campo elettrico.

In termini semplici, Le particelle con una carica positiva o negativa migrano verso un elettrodo con la carica opposta.

Questo meccanismo di base guida il processo di deposizione ed è influenzato da diversi fattori chiave:

- Tensione e campo elettrico: La tensione applicata determina la velocità e l'efficienza della migrazione delle particelle.

Tensioni più elevate possono accelerare la deposizione ma devono essere attentamente controllate per evitare difetti. - Dimensione e carica delle particelle: Più piccolo, Le particelle uniformemente cariche tendono a produrre rivestimenti più omogenei.

La ricerca mostra che i rivestimenti con particelle di seguito 1 Micron Ottieni finiture superficiali superiori. - pH e conducibilità: L'ambiente chimico, in particolare pH e forza ionica del bagno, colpisce direttamente la stabilità della dispersione e la mobilità delle particelle.

- Composizione del bagno: Il tipo di solvente, disperdenti, e gli additivi nel bagno di rivestimento svolgono un ruolo fondamentale nel garantire tassi di deposizione ottimali e uniformità del rivestimento.

Inoltre, La coating elettronica può essere eseguita utilizzando metodi anodici o catodici.

In Coating e-coating anodico, depositare particelle caricate negativamente sull'anodo, mentre EPD catodico,

che deposita particelle caricate positivamente sul catodo, domina l'industria a causa della sua maggiore resistenza alla corrosione.

In particolare, È stato riportato che i coati elettronici catodici riducono i tassi di corrosione fino a 70% Rispetto ai substrati non trattati.

3. Processo di deposizione elettroforetica

Il processo di coating elettronico si svolge in diverse fasi critiche che insieme garantiscono un'alta qualità, uniforme, e rivestimento durevole.

Pretrattamento e preparazione della superficie

Prima della deposizione, I substrati devono essere sottoposti a pulizia e attivazione complete. Primo, Pulizia e sgrassare Rimuovi gli oli, contaminanti, e residui che possono ostacolare l'adesione.

Poi, I rivestimenti di conversione chimica spesso seguono, che modifica la superficie del substrato per migliorare la sua ricettività.

Studi recenti dimostrano che il corretto pretrattamento può migliorare l'uniformità del rivestimento del 15-20%.

Questa fase è cruciale perché una superficie attivata porta a una deposizione più coerente e robusta durante le fasi successive.

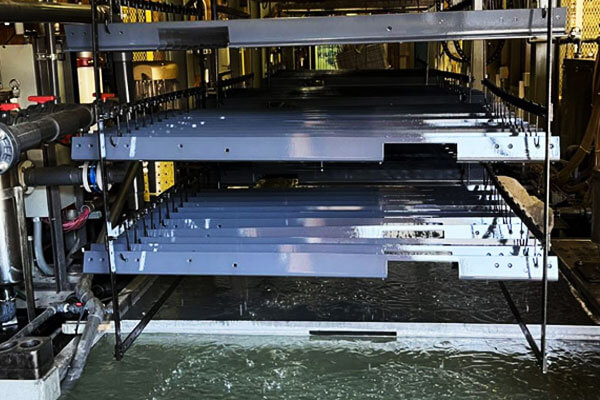

Fase di deposizione elettroforetica

Dopo la preparazione della superficie, La fase di deposizione inizia applicando un campo elettrico al bagno di rivestimento.

Le particelle caricate all'interno della sospensione colloidale migrano verso il substrato caricato in modo opposto.

I produttori controllano meticolosamente la composizione del bagno, Tipo di solvente, e disperdenti per regolare il movimento delle particelle e il tasso di deposizione.

I sistemi moderni utilizzano sensori e automazione in tempo reale per mantenere condizioni ottimali, raggiungere variazioni di spessore del rivestimento inferiore a 5 micron.

Questa precisione è essenziale per le applicazioni che richiedono l'uniforme, Rivestimenti ad alte prestazioni.

Rinsing e asciugatura post-deposizione

Seguendo la deposizione, I substrati vengono sciacquati per rimuovere qualsiasi materiale di rivestimento in eccesso o vagamente legato.

Questo passaggio di risciacquo impedisce difetti che potrebbero altrimenti svilupparsi durante la cura. Prossimo, un processo di asciugatura controllata, in genere coinvolge la cura del calore, solidifica il rivestimento e migliora l'adesione.

I protocolli di indurimento ottimizzati possono aumentare la resistenza meccanica del rivestimento 20%, Garantire la durata e la resistenza agli stress ambientali.

Questa fase finale si blocca nelle proprietà del rivestimento, risultante in un prodotto che soddisfa i rigorosi standard del settore.

4. Tipi di rivestimenti e materiali coating elettronici

La deposizione elettroforetica supporta una vasta gamma di sistemi di rivestimento, consentire ai produttori di personalizzare le superfici in base alle prestazioni specifiche, durabilità, e requisiti estetici.

Selezionando il sistema materiale appropriato, Le aziende possono ottimizzare i loro processi di rivestimento per ottenere un'eccellente resistenza alla corrosione, indossare proprietà, e stabilità ambientale.

Sotto, Approfondiamo le principali categorie di rivestimenti EPD, elaborando le loro caratteristiche, Vantaggi, e aree di applicazione.

Rivestimenti organici

I rivestimenti organici sono ampiamente utilizzati a causa delle loro solide proprietà protettive e delle finiture accattivanti.

Questi rivestimenti sono particolarmente favoriti in settori come Automotive, Elettronica di consumo, e elettrodomestici.

- Acrilici, Epossies, Poliesteri, e uretani:

Questi materiali offrono un equilibrio tra resistenza meccanica e flessibilità.

Gli acrilici e i poliester sono apprezzati per la loro chiarezza e ritenzione del colore, mentre gli epossidici forniscono un'eccellente adesione e resistenza chimica.

Gli uretani sono notevoli per la loro durata e resistenza all'abrasione. - Elaborazione rapida e a bassa temperatura:

Molti sistemi di rivestimento e-coating organico curano rapidamente in condizioni di calore controllate, Ridurre i tempi del ciclo e migliorare il throughput.

Questa rapida indurimento riduce al minimo i tempi di inattività della produzione e consente la produzione ad alto volume. - Versatilità estetica:

I produttori possono scegliere tra un ampio spettro di colori, livelli lucidi, e trame, che rende i rivestimenti organici ideali per applicazioni decorative e rivolte al consumatore. - Dati delle prestazioni:

Nel settore automobilistico, È stato dimostrato che l'applicazione di rivestimenti organici EPD riduce i guasti correlati alla corrosione fino a 70%,

estendendo così la durata della vita dei componenti critici e riducendo i costi di manutenzione.

Rivestimenti inorganici

I rivestimenti inorganici soddisfano le applicazioni che richiedono una maggiore durata, stabilità ad alta temperatura, o proprietà elettriche specifiche.

Questi rivestimenti sono fondamentali in settori come l'elettronica, dispositivi biomedici, e macchinari ad alte prestazioni.

- Rivestimenti in ceramica:

Questi rivestimenti sono rinomati per la loro resistenza all'usura e prestazioni ad alta temperatura. Le particelle ceramiche possono formare una barriera densa, riducendo significativamente il degrado della superficie.

Ad esempio, I rivestimenti EPD in ceramica possono migliorare approssimativamente la resistenza all'usura degli impianti biomedici 15%, Offrire una durata di servizio estesa in ambienti impegnativi. - Rivestimenti bioattivi:

In applicazioni biomediche, rivestimenti inorganici bioattivi, come idrossiapatite, Migliora la biocompatibilità degli impianti.

Promuovono più velocemente osteointegrazione, che è fondamentale per il successo dei dispositivi dentali e ortopedici. - Sistemi compositi:

Combinando particelle inorganiche con leganti, I rivestimenti compositi ottengono proprietà meccaniche superiori e resistenza alla corrosione.

Questi compositi sono personalizzati per applicazioni ad alto stress in cui i sistemi a componente singolo possono non essere all'altezza. - Stabilità elettrica e termica:

In elettronica, I rivestimenti EPD inorganici fungono da dielettrici o strati protettivi, Garantire l'affidabilità del dispositivo in condizioni operative variabili.

La stabilità intrinseca di questi rivestimenti li rende indispensabili in circuiti ad alte prestazioni e dispositivi a semiconduttore.

Rivestimenti ibridi e funzionalizzati

I rivestimenti ibridi e funzionalizzati rappresentano il tagliente della tecnologia di rivestimento elettronico, Unendo i migliori attributi dei sistemi sia organici che inorganici.

Queste formulazioni avanzate aprono nuove possibilità di miglioramento delle prestazioni e applicazioni specializzate.

- Formulazioni di nanocompositi:

Incorporare nanoparticelle nella matrice di rivestimento può migliorare drasticamente le proprietà della barriera, resistenza meccanica, e stabilità termica.

Per esempio, I nanocompositi possono ridurre la permeabilità e migliorare la resistenza ai graffi, prolungando così la funzione protettiva del rivestimento. - Rivestimenti intelligenti:

Questi sistemi innovativi presentano proprietà di auto-guarigione o antimanomarma, che sono particolarmente vantaggiosi in condizioni ambientali difficili.

I rivestimenti intelligenti rispondono attivamente a danni o contaminazione, Mantenere l'integrità del substrato per periodi prolungati. - Funzionalità su misura:

I rivestimenti ibridi possono essere progettati per soddisfare le specifiche precise del settore.

In applicazioni aerospaziali e energetiche rinnovabili, I rivestimenti sono personalizzati per resistere a temperature estreme, Esposizione ai raggi UV, e corrosione chimica. - Miglioramenti integrati delle prestazioni:

Ricerche recenti hanno dimostrato che i rivestimenti funzionalizzati possono migliorare la durata complessiva di quanto 25%, tradurre in significativi risparmi sui costi e ridotto tempi di inattività nelle operazioni industriali.

5. Materiali disponibili per il coating elettronico

La coating elettronica funziona meglio su parti composte da materiali con superfici conduttive e robuste proprietà meccaniche.

I produttori selezionano materiali del substrato che possono sopportare il pre-trattamento rigoroso, deposizione, e processi di cura. Ecco i tipi di materiale chiave adatti per il coating elettronico:

Metalli ferrosi

- Acciaio al carbonio, Acciaio inossidabile, e acciaio zincato:

Questi materiali sono ampiamente utilizzati in settori come la produzione automobilistica e industriale.

Offrono una base durevole per il coating elettronico, Fornire un'eccellente adesione e resistenza alla corrosione.

Il processo è particolarmente efficace nel ridurre i guasti correlati alla corrosione, rendere questi metalli una scelta migliore per le prestazioni a lungo termine.

Metalli non ferrosi

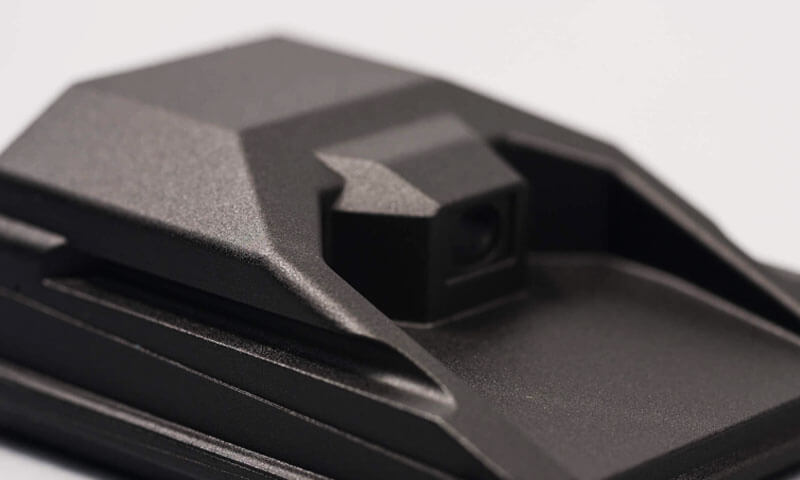

- Alluminio e le sue leghe:

Le parti in alluminio sono comuni nell'aerospaziale, elettronica, e prodotti di consumo grazie alla loro resistenza alla corrosione leggera ed eccellente.

Se preparato correttamente, Le superfici in alluminio accettano bene il rivestimento elettronico, Garantire una finitura uniforme e una maggiore durata.Alluminio elettrocoaggio - Rame e le sue leghe:

Mentre meno comune, Alcuni componenti di rame possono anche essere coating elettronici.

Le regolazioni del processo assicurano che questi materiali mantengano le loro proprietà conduttive e aderiscano correttamente al rivestimento.

Altri substrati conduttivi

- Non-metalli pretrattati:

In alcuni casi, Le parti non metalliche possono essere rese conduttive attraverso il pretrattamento della superficie.

Sebbene questa applicazione sia meno diffusa, Offre flessibilità per i componenti del rivestimento in industrie specializzate.

6. Vantaggi e limiti di coating elettronico

La deposizione elettroforetica offre numerosi vantaggi che lo hanno reso una scelta popolare nelle applicazioni di rivestimento superficiale, Eppure presenta anche alcune limitazioni che i produttori devono prendere in considerazione.

Sotto, Esploriamo entrambi gli aspetti in profondità.

Vantaggi del coating elettronico

- Spessore di rivestimento uniforme:

Il coating elettronico produce un rivestimento coerente e persino attraverso geometrie complesse, Garantire finiture di alta qualità.

Gli studi indicano che le variazioni nello spessore del rivestimento possono essere ridotte a meno di 5 micron in processi ottimizzati. - Resistenza alla corrosione migliorata:

Con formulazioni adeguate, I rivestimenti con coating elettronico possono ridurre i guasti correlati alla corrosione fino a 70%, rendendoli ideali per automobili, aerospaziale, e componenti industriali. - Utilizzo efficiente del materiale:

Il processo massimizza l'utilizzo del materiale depositando solo l'importo necessario sul substrato, riducendo così i rifiuti e abbassando i costi di produzione. - Scalabilità e automazione:

I sistemi di coating elettronico si integrano bene con le linee di produzione automatizzate, renderli adatti alla produzione ad alto volume senza compromettere la qualità. - Benefici ambientali:

Rispetto ai metodi tradizionali, La coating elettronica genera composti organici volatili minimi (COV) e produce meno rifiuti, Allineamento con regolamenti ambientali sempre più rigidi.

Limitazioni di e-coating

- Alto investimento iniziale:

La configurazione e le attrezzature per il coating elettronico possono essere costose, che possono dissuadere le aziende più piccole o quelle con budget limitati.

Ciò include investimenti in carri armati specializzati, APRITENZE, e sistemi di monitoraggio in tempo reale. - Sensibilità alle condizioni di processo:

La qualità del rivestimento depositato dipende pesantemente dal rigoroso controllo sulla composizione del bagno, ph, voltaggio, e temperatura. Anche le fluttuazioni minori possono portare a difetti o rivestimenti irregolari. - Limiti di spessore:

Mentre il rivestimento elettronico eccelle nel produrre sottile, strati uniformi, Il raggiungimento di rivestimenti molto spessi rimane impegnativo. Questa limitazione può limitarne l'uso in applicazioni che richiedono un alto accumulo. - Requisiti di pretrattamento complessi:

Il successo del coating elettronico è in gran parte dipendente dalla preparazione meticolosa del substrato.

La pulizia inadeguata o l'attivazione della superficie possono compromettere l'adesione, portando a una riduzione delle prestazioni e della durata.

7. Applicazioni chiave di coating elettronico

E-coating trova un uso diffuso in numerosi settori a causa della sua versatilità e affidabilità.

Automotive e trasporti

Nel settore automobilistico, La coating elettronica è indispensabile per l'applicazione di finiture resistenti alla corrosione sui corpi automobilistici, telaio, e altri componenti.

I coati elettronici ad alte prestazioni non solo migliorano la durata, ma contribuiscono anche all'estetica generale dei veicoli.

Inoltre, Le industrie aerospaziali e marine beneficiano di coati elettronici che resistono a condizioni ambientali estreme, estendendo così la durata del servizio di componenti critici.

Beni industriali e di consumo

Per applicazioni industriali, La coating elettronica fornisce strati protettivi per gli elettrodomestici, macchinari, e beni di consumo.

Finiture durature assicurano che i prodotti mantengano l'aspetto e le prestazioni nel tempo, Ridurre i costi di manutenzione e migliorare la soddisfazione del cliente.

Applicazioni biomediche

La coating elettronica svolge un ruolo trasformativo nell'ingegneria biomedica.

Il processo viene impiegato per depositare i rivestimenti idrossiapatite su impianti dentali e ortopedici, Migliorare significativamente la biocompatibilità e promuovere l'osteointegrazione più veloce.

Recenti studi clinici hanno riportato a 25% Riduzione dei tassi di fallimento dell'impianto Quando si utilizzano componenti con rivestimento elettronico.

Industria elettronica e semiconduttore

Nel settore elettronico, I coati elettronici dielettrici migliorano l'isolamento e l'affidabilità nei dispositivi microelettronici.

La coating elettronica viene utilizzata anche nella produzione di circuiti e condensatori, dove la precisione e l'uniformità sono cruciali.

Queste applicazioni sottolineano il ruolo critico del coating elettronico nel garantire le prestazioni e la longevità dei componenti elettronici.

Applicazioni energetiche e ambientali

La coating elettronica sta facendo passi da gigante nello accumulo di energia e nell'energia rinnovabile.

Ad esempio, Gli elettrodi a batteria agli ioni di litio prodotti tramite e-coating mostrano conducibilità e uniformità migliorate, contribuendo a migliori prestazioni della batteria.

Inoltre, I rivestimenti funzionali applicati alle celle solari e alle celle a combustibile aiutano a massimizzare l'efficienza di conversione dell'energia, evidenziando ulteriormente la versatilità del coating elettronico nelle tecnologie emergenti.

8. Confronto con altri trattamenti superficiali

La coating elettronica è uno dei tanti metodi di trattamento superficiale utilizzati per migliorare la durata, Resistenza alla corrosione, ed estetica dei componenti.

Per comprendere meglio i suoi punti di forza e di debolezza, Confrontiamo l'EPD con altre tecniche comuni di trattamento superficiale, compreso il rivestimento in polvere, elettroplazione, e dipinto a spruzzo.

| Criteri | EPD (E-coating) | Verniciatura a polvere | Galvanotecnica | Dipinto a spruzzo |

|---|---|---|---|---|

| Uniformità del rivestimento | Eccellente, Anche su forme complesse | Bene, lotte con le aree incassate | Moderare, lo spessore varia | Basso, dipende dall'abilità manuale |

| Spessore del film | Magro (10–40 micron) | Spesso (50–150 micron) | Magro (varia in metallo) | Variabile, spesso sottile |

Resistenza alla corrosione |

Alto, ampiamente utilizzato in automobile | Alto, dipende dal pretrattamento | Varia in base al tipo di metallo | Moderare, incline a scheggiature |

| Idoneità materiale | Acciaio, alluminio, rame | Principalmente metalli | Solo metalli conduttivi | Quasi tutti i materiali |

| Efficienza dell'applicazione | 95–99% (rifiuti minimi) | ~ 60–80% (perdita di diffusione eccessiva) | ~ 70–90% (deposizione di metallo) | ~ 30–50% (alto sovradigio) |

| Durata | Alto, Eccellente adesione | Alto, cappotto durevole spesso | Alto, ma dipende dal tipo di placcatura | Moderare, può chip o buccia |

Processo di cura |

Currezione di calore richiesta | Currezione di calore richiesta | Nessuna indurimento, Reazione elettrochimica | Asciugatura dell'aria o cottura |

| Automazione & Scalabilità | Completamente automatizzato, scalabile | Automatizzato, ma meno efficiente | Processo complesso, non facilmente scalabile | Richiede manodopera qualificata |

| Impatto ambientale | COV bassi, Eco-friendly | Nessun solvente, Ma i rifiuti di diffusione eccessiva | Usa sostanze chimiche pericolose | Alte emissioni di COV, basato su solvente |

9. Conclusione

Insomma, La coating elettronica è una tecnologia trasformativa nel moderno trattamento superficiale.

È preciso, efficiente, e l'approccio versatile ha cementato il suo ruolo in una vasta gamma di settori: da automobili e aerospaziale per l'elettronica e le applicazioni biomediche.

Con innovazioni in corso in nano-miglioramenti e formulazioni sostenibili, Il coating elettronico è pronto ad espandere ulteriormente la sua influenza.

Mentre la ricerca continua a spingere i confini di ciò che è possibile, Il futuro del coating elettronico sembra non solo promettente ma essenziale per far avanzare la produzione e la sostenibilità ambientale.

LangHe è la scelta perfetta per le tue esigenze di produzione se hai bisogno di servizi di coating elettronico di alta qualità.