1. Sintesi

L'alluminio pressofuso combina la bassa densità, buona forza specifica, eccellente colabilità e resistenza alla corrosione con ampia flessibilità di processo.

Le sue proprietà dipendono fortemente dalla chimica della lega, metodo di fusione e trattamenti post-fusione (PER ESEMPIO., Trattamento termico, finitura superficiale).

Comprendere le costanti fisiche, fattori microstrutturali, le relazioni processo-proprietà e le modalità di guasto comuni sono essenziali per selezionare l'alluminio pressofuso come durevole, leggero, componenti producibili.

2. Introduzione: perché l’alluminio pressofuso è importante

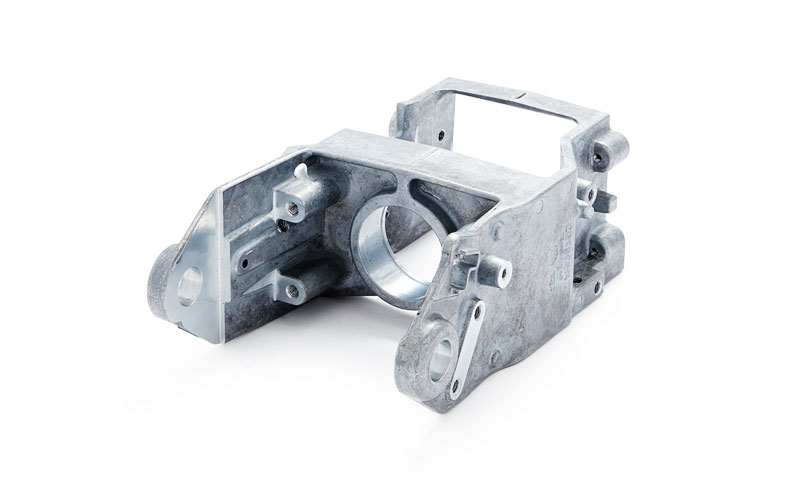

Le fusioni di alluminio sono fondamentali nel settore automobilistico, aerospaziale (parti non critiche), marino, Elettronica di consumo, trasmissione di potenza, scambiatori di calore, e attrezzature industriali generali.

I progettisti scelgono l'alluminio pressofuso quando si tratta di una geometria complessa, funzionalità integrate, peso ridotto della parte (resistenza/rigidità specifica), e sono richieste una ragionevole resistenza alla corrosione.

L'appello è una combinazione di prestazione fisica, economia manifatturiera su larga scala, e riciclabilità.

3. Proprietà fisiche dell'alluminio fuso

| Proprietà | Valore tipico | (note) |

| Densità (R) | 2.70 G · cm⁻³ (≈2700 kg·m⁻³) | Circa un terzo della densità dell'acciaio |

| Punto di fusione (puro Al) | 660.3 ° C. | Le leghe si fondono in un intervallo; Eutettico Al–Si ≈ 577 ° C. |

| Modulo di Young (E) | ≈ 69 GPA | Il modulo è relativamente insensibile alla lega |

| Conducibilità termica | Al puro ≈ 237 W·m⁻¹·K⁻¹; leghe fuse ≈ 100–180 W·m⁻¹·K⁻¹ | Legatura, la porosità e la microstruttura riducono la conduttività rispetto all'alluminio puro |

| Coefficiente di espansione termica (Cte) | ~22–24 ×10⁻⁶ K⁻¹ | Elevato rispetto agli acciai: importante per assemblaggi multimateriale |

Conducibilità elettrica (puro Al) |

≈ 37 ×10⁶ S·m⁻¹ | Le leghe fuse hanno una conduttività inferiore; la conduttività diminuisce con la lega e la porosità |

| Resistenza alla trazione tipica del getto grezzo | ~70–300 MPa | Ampia gamma a seconda della lega, metodo di fusione e porosità |

| Tipico trattato termicamente (Tipo T6) resistenza alla trazione | ~200–350+ MPa | Si applica alle leghe da colata Al–Si–Mg trattabili termicamente dopo il raffreddamento in soluzione |

| Allungamento tipico (duttilità) | ~1–12% | Varia fortemente con la lega, microstruttura e qualità della fusione |

| Durezza (Brinell) | ≈ 30–120 HB | Altamente dipendente dalla composizione della lega, Contenuto di Si e trattamento termico |

4. Metallurgia e microstruttura della fusione di alluminio

Lancio leghe di alluminio sono tipicamente basati sull'alluminio (Al) matrice con addizioni controllate:

- Famiglia Al-Si (Silumin) è la famiglia di colate più utilizzata perché il silicio migliora la fluidità, riduce il restringimento, e abbassa l'intervallo di fusione.

Microstruttura: Matrice dendritica α-Al con particelle di Si eutettiche; la morfologia e la distribuzione del Si influenzano fortemente la resistenza, duttilità e usura. - Al-Si-Mg le leghe sono trattabili termicamente (indurimento per invecchiamento tramite precipitati come Mg₂Si).

- Al-Cu e Al-Zn le leghe fuse offrono una resistenza maggiore ma possono avere una resistenza alla corrosione ridotta e richiedono un accurato trattamento termico.

- Intermetallici (Fasi ricche di Fe, Fasi C-To) si formano durante la solidificazione e influenzano le proprietà meccaniche e la lavorabilità.

Chimica controllata e trattamento (PER ESEMPIO., Mn per la modifica del Fe) vengono utilizzati per limitare morfologie intermetalliche deleterie. - Segregazione dendritica è inerente alla solidificazione: dendriti primari α-Al ed eutettici interdendritici; spaziatura più fine dei bracci dei dendriti (raffreddamento rapido) generalmente migliora le proprietà meccaniche.

Importanti meccanismi di controllo microstrutturale:

- Refinità del grano (Di, Aggiunte B o inoculanti per l'affinamento del grano) riduce la lacerazione a caldo e migliora le proprietà meccaniche.

- Modifica (PER ESEMPIO., Sr, Na per la modifica Si) trasforma il Si piastriforme in morfologie fibrose/arrotondate migliorando duttilità e tenacità.

- Degasaggio e controllo dell'idrogeno sono critici: l'idrogeno disciolto provoca porosità da gas; il degasaggio e la corretta gestione della fusione riducono la porosità e migliorano la fatica.

5. Proprietà meccaniche (forza, duttilità, durezza, fatica)

Resistenza e duttilità

- Le leghe di alluminio pressofuso coprono un ampio spettro di resistenza/duttilità.

Le resistenze alla trazione allo stato grezzo per le comuni leghe da colata Al-Si rientrano tipicamente nell'intervallo di centinaia di MPa da basso a medio quando trattate termicamente; non modificato, microstrutture eutettiche grossolane e porosità riducono la resistenza e l'allungamento. - Trattamenti termici (Trattamento della soluzione, spegnere, invecchiamento artificiale – comunemente chiamato T6) fasi di rafforzamento del precipitato (PER ESEMPIO., Mg₂si) e può aumentare significativamente lo snervamento e la resistenza alla trazione finale.

Durezza

- La durezza è correlata alla lega, contenuto primario di Si, e trattamento termico. Leghe Al-Si ipereutettiche (alto Si) e le leghe trattate termicamente mostrano maggiore durezza e resistenza all'usura.

Fatica

- L'alluminio pressofuso generalmente ha prestazioni a fatica inferiori rispetto alle leghe per lavorazione plastica di resistenza alla trazione simile a causa di difetti di fusione (porosità, Film di ossido, restringimento) fungono da siti di inizio crack.

La resistenza a fatica è estremamente sensibile alla qualità della superficie, porosità, e caratteristiche di tacca. - Migliorare la fatica: ridurre la porosità (degassante, solidificazione controllata), affinare la microstruttura, pallinatura o finitura superficiale, e utilizzare la progettazione per ridurre al minimo le concentrazioni di stress.

Temperatura strisciante ed elevata

- Le leghe di alluminio hanno una resistenza alle alte temperature limitata rispetto agli acciai; il creep diventa rilevante sopra i ~150–200 °C per molte leghe da colata.

La selezione per temperature elevate sostenute richiede leghe speciali e tolleranze di progettazione.

6. Proprietà termiche ed elettriche

- Conducibilità termica: L'alluminio pressofuso mantiene una buona conduttività termica rispetto alla maggior parte dei metalli strutturali, rendendolo favorevole per i dissipatori di calore, alloggiamenti e componenti in cui il trasferimento di calore è importante.

Tuttavia, legatura, la porosità e la microstruttura riducono la conduttività rispetto all'alluminio puro. - Dilatazione termica: CTE relativamente alto (~22–24×10⁻⁶ K⁻¹) richiede un'attenta tolleranza e una progettazione congiunta con materiali a basso CTE (acciaio, ceramica) per evitare stress termici o guasti alla tenuta.

- Conducibilità elettrica: Minore nelle leghe fuse rispetto all'Al puro; ancora utilizzato dove la conduttività specifica del peso è importante (PER ESEMPIO., Busbar, custodie combinate con conduttori).

7. Corrosione e comportamento ambientale

- Protezione nativa dall'ossido: L'alluminio forma spontaneamente un sottile, Pellicola aderente di ossido di Al₂O₃ che fornisce una buona resistenza generale alla corrosione in molte atmosfere.

- Vaiolatura in ambienti clorurati: In ambienti aggressivi contenenti cloruri (schizzi marini, sali antighiaccio), possono verificarsi vaiolature localizzate o corrosione interstiziale, soprattutto dove gli intermetallici creano siti microgalvanici.

- Considerazioni galvaniche: Se accoppiato a metalli più nobili (PER ESEMPIO., acciaio inossidabile), l'alluminio è anodico e si corroderà preferibilmente se collegato elettricamente a un elettrolita.

- Misure protettive: Selezione in lega, rivestimenti (Anodizzante, rivestimenti di conversione, vernici, rivestimento in polvere), i sigillanti sui giunti e la progettazione per evitare fessure migliorano le prestazioni di corrosione a lungo termine.

8. Processi di fusione e come influiscono sulle proprietà

Diversi percorsi di colata producono microstrutture caratteristiche, finiture superficiali, tolleranze e proprietà meccaniche:

- Casting di sabbia: Basso costo degli utensili, buona flessibilità progettuale, microstruttura più grossolana, rischio di porosità più elevato, finitura superficiale ruvida. Tipico per grandi, Parti a basso volume. Proprietà meccaniche generalmente inferiori rispetto alla pressofusione.

- Morire (alta pressione) casting: A parete sottile, tolleranze strette, eccellente finitura superficiale e alti ritmi di produzione.

La rapida solidificazione produce una microstruttura fine e buone proprietà meccaniche, ma i getti pressofusi spesso contengono gas e porosità da ritiro; molte leghe pressofuse non sono trattabili termicamente allo stesso modo delle leghe Al-Si-Mg colate in sabbia. - Colata in stampo permanente (gravità): Microstruttura migliorata rispetto alla fusione in sabbia (Porosità inferiore, migliori proprietà meccaniche), costo degli utensili moderato.

- Investimento (cera perduta) casting: Eccellente finitura superficiale e geometrie complesse, utilizzato per pezzi di precisione a volumi moderati.

- Casting centrifugo / Spremi il casting: Utile dove sono richieste elevata integrità e solidificazione direzionale (parti cilindriche, getti per applicazioni contenenti pressione).

Compromessi processo-proprietà:

- Raffreddamento più veloce (morire casting, muffa permanente con brividi) → spaziatura dei bracci dei dendriti più fine → maggiore resistenza e duttilità.

- Controllo della porosità (degassante, colata sotto pressione) → fondamentale per le applicazioni sensibili alla fatica.

- La scelta economica dipende dalla dimensione della parte, complessità, requisiti di costo unitario e di prestazione.

9. Trattamento termico, legatura, e controllo della microstruttura

Questa sezione riassume la chimica delle leghe, la pratica della fusione e il trattamento termico post-fusione interagiscono per determinare la microstruttura e quindi la meccanica, proprietà di fatica e corrosione — dell'alluminio pressofuso.

Principali elementi di lega e loro effetti

| Elemento di lega | Gamma tipica nelle leghe di alluminio fuso | Effetti metallurgici primari | Benefici | Potenziali svantaggi / considerazioni |

| Silicio (E) | ~5-25% in peso (Al–Si alloys) | Forma l'eutettico Al-Si; controlla la fluidità e il ritiro; influenza la morfologia delle particelle di Si | Ottima castabilità; ridotta fessurazione a caldo; Resistenza all'usura migliorata | Il Si grossolano simile a una piastra riduce la duttilità se non modificato (Signor/Na) |

| Magnesio (Mg) | ~ 0,2–1,0% in peso | Forma Mg₂Si; consente l'indurimento delle precipitazioni (Tempra T6/T5) | Aumento significativo della forza; Buona saldabilità; migliore risposta all’invecchiamento | Un'aggiunta eccessiva aumenta la sensibilità alla porosità; richiede un buon controllo dell'estinzione |

| Rame (Cu) | ~2-5% in peso | Rafforzamento tramite precipitati Al – Cu; aumenta la stabilità alle alte temperature | Potenziale di elevata resistenza; buone prestazioni a temperature elevate | Resistenza alla corrosione ridotta; aumento del rischio di hot-tear; potrebbero influenzare la fluidità |

| Ferro (Fe) | Tipicamente ≤0,6% in peso (impurità) | Forma elementi intermetallici ricchi di Fe (β-AlFeSi, α-AlFeSi) | Tolleranza necessaria per le materie prime riciclate; migliora la gestione della fusione | Le fasi fragili riducono la duttilità e la durata a fatica; Spesso sono necessarie aggiunte |

| Manganese (Mn) | ~ 0,2–0,6% in peso | Modifica gli intermetallici Fe in morfologie più benigne | Migliora la duttilità e la tenacità; aumenta la tolleranza alle impurità del Fe | Il Mn in eccesso può formare fanghi a basse temperature; influisce sulla fluidità |

Nichel (In) |

~ 0,5–3% in peso | Forma elementi intermetallici ricchi di Ni con buona stabilità termica | Migliora la resistenza alle alte temperature e all'usura | Aumenta la fragilità; riduce la resistenza alla corrosione; Costo più elevato |

| Zinco (Zn) | ~ 0,5–6% in peso | Contribuisce all'indurimento per invecchiamento in alcuni sistemi di leghe | Elevata resistenza nei sistemi Al–Zn–Mg–Cu | Meno comune nei getti; può ridurre la resistenza alla corrosione |

| Titanio (Di) + Boro (B) (raffinatori di grano) | Aggiunte come leghe madri | Promuovere bene, Struttura a grana equiaxe | Riduce la lacerazione a caldo; migliora l'uniformità meccanica | Un eccesso può ridurre la fluidità; deve essere attentamente controllato |

| Stronzio (Sr), Sodio (N / a) (modificatori) | aggiunte a livello di ppm | Modificare il Si eutettico da piastriforme a fibroso/arrotondato | Migliora notevolmente l'allungamento e la tenacità; migliore comportamento a fatica | L'eccesso di Na provoca porosità; Sr richiede uno stretto controllo per evitare lo sbiadimento |

| Zirconio (Zr) / Scandium (Sc) (microlega) | ~ 0,05–0,3% in peso (varia) | Forma dispersidi stabili che impediscono la crescita dei grani durante il trattamento termico | Eccellente stabilità alle alte temperature; forza migliorata | Costo elevato; utilizzato principalmente nel settore aerospaziale o nelle leghe speciali |

Precipitazione (età) indurimento: meccanismi e fasi

Molte leghe Al-Si-Mg fuse sono trattabili termicamente mediante indurimento per precipitazione (Famiglie T-temp). La sequenza generale:

- Trattamento della soluzione — mantenere a temperatura elevata per sciogliere le fasi solubili (PER ESEMPIO., Mg₂si) in una soluzione solida sovrasatura omogenea.

Le temperature tipiche della soluzione per le comuni leghe da colata Al-Si sono sufficientemente elevate da avvicinarsi ma non superare la fusione incipiente; i tempi dipendono dallo spessore della sezione. - Spegnere — raffreddamento rapido (spegnimento dell'acqua, tempra del polimero) per mantenere una soluzione solida sovrasatura a temperatura ambiente.

La velocità di raffreddamento deve essere sufficiente ad evitare precipitazioni premature che riducono il potenziale di indurimento. - Invecchiamento — riscaldamento controllato (Invecchiamento artificiale) per far precipitare particelle fini rinforzanti (PER ESEMPIO., Mg₂si) che impediscono il movimento della dislocazione.

Spesso si verifica una condizione di picco di durezza (età di punta); un ulteriore invecchiamento provoca ingrossamento e invecchiamento eccessivo (forza ridotta, maggiore duttilità).

Le fasi delle precipitazioni procedono tipicamente da Guinier-Preston (GP) zone (coerente, molto bene) → precipitati fini semicoerenti → precipitati grossolani incoerenti.

I precipitati coerenti/semicoerenti producono l'effetto rinforzante più forte.

Due designazioni di temperamento comuni:

- T6 — trattato con soluzione, spento e invecchiato artificialmente fino alla massima resistenza (comune per A356/T6 e leghe simili).

- T4 – naturale (temperatura ambiente) invecchiamento dopo la tempra (nessuna fase di invecchiamento artificiale) — fornisce un diverso equilibrio delle proprietà e viene utilizzato in applicazioni particolari.

Conseguenza pratica: leghe fuse trattabili termicamente (Famiglia Al-Si-Mg) possono aumentare sostanzialmente la loro resistenza alla trazione e allo snervamento con la lavorazione T6, spesso a scapito di una certa duttilità e di una maggiore sensibilità ai difetti di fusione (placare le richieste, distorsione).

Approcci avanzati e trattamenti specialistici

- Regressione e re-invecchiamento (RRA): utilizzato in alcune leghe per lavorazione plastica per recuperare proprietà dopo le escursioni termiche; meno comune per i getti ma applicabile in casi di nicchia.

- Invecchiamento in due fasi o invecchiamento in più fasi: può ottimizzare l’equilibrio resistenza-duttilità; ricette specifiche ottimizzate per lega e sezione.

- Microlega con Zr/Sc/Be: nelle leghe ad alte prestazioni Zr o Sc formano dispersidi che bloccano la crescita del grano durante il trattamento termico e migliorano la stabilità alle alte temperature; la considerazione dei costi è elevata.

- Pressatura isostatica calda (ANCA): riduce la porosità interna e può migliorare la durata a fatica dei getti ad alta integrità (Casting per investimenti, parti aerospaziali di alto valore).

10. Considerazioni sulla finitura superficiale e sull'unione

- Anodizzazione: ispessimento elettrochimico dell'ossido per usura, resistenza alla corrosione e finitura estetica. Buono per le fusioni se progettato per una distribuzione uniforme della corrente.

- Rivestimenti di conversione (alternative cromate o non cromate): migliorare l'adesione della vernice e la resistenza alla corrosione; cromati storicamente utilizzati ma sempre più sostituiti per ragioni ambientali.

- Pittura / rivestimento in polvere: comune per l'estetica e una maggiore protezione dalla corrosione; Preparazione di superficie (pulizia, acquaforte) è critico.

- Lavorazione: l'alluminio pressofuso generalmente funziona bene, in particolare leghe Al-Si con qualità a lavorazione libera sviluppate per la pressofusione. Gli elementi intermetallici e le particelle dure di Si influiscono sull'usura dell'utensile.

- Saldatura: molte leghe fuse possono essere saldate, ma bisogna fare attenzione: le zone influenzate dal calore possono creare fessurazioni o porosità; la saldatura di riparazione spesso richiede il preriscaldamento, metalli d'apporto adeguati e trattamenti post-saldatura.

Alcune leghe colate ad alto contenuto di Si sono difficili da saldare e sono meglio riparate meccanicamente.

11. Sostenibilità, economia, e considerazioni sul ciclo di vita

- Riciclabalità: l’alluminio è altamente riciclabile; riciclato (secondario) l’alluminio riduce drasticamente il consumo di energia rispetto alla produzione primaria (risparmio energetico comunemente citato fino al 90% circa rispetto all’alluminio primario).

- Costi del ciclo di vita: il peso della parte inferiore spesso riduce l'energia operativa nelle applicazioni di trasporto; i costi di fusione iniziali devono essere bilanciati con quelli di manutenzione, rivestimenti e riciclaggio a fine vita.

- Circolarità materiale: gli scarti di fusione e le parti a fine vita vengono facilmente rifusi; è necessario un attento controllo della lega per evitare l'accumulo di impurità (Fe è un problema comune).

12. Analisi comparativa: Cast in alluminio vs. Concorrenti

| Proprietà / Materiale | Alluminio cast | Ghisa (Grigio & Duchi) | Acciaio fuso | Leghe di fusione di magnesio | Leghe da fusione di zinco |

| Densità | ~2,65–2,75 g/cm³ | ~6,8–7,3 g/cm³ | ~7,7–7,9 g/cm³ | ~1,75–1,85 g/cm³ | ~6,6–7,1 g/cm³ |

| Forza di lancio tipica | 150–350 MPA (T6: 250–350 MPA) | Grigio: 150–300 MPA; Duchi: 350–600 MPA | 400–800+ MPa | 150–300 MPA | 250–350 MPA |

| Conducibilità termica | 100–180 w/m · k | 35–55 w/m · k | 40–60 w/m · k | 70–100 w/m · k | 90–120 W/m·K |

| Resistenza alla corrosione | Bene (pellicola di ossido) | Moderare; arrugginisce senza rivestimenti | Da moderato a povero | Moderare; spesso sono necessari rivestimenti | Bene |

| Castabilità / Produzione | Eccellente fluidità; ottimo per forme complesse | Buono per il casting di sabbia; minore fluidità | Punto di fusione più alto, più difficile da lanciare | Molto bene; ideale per la pressofusione ad alta pressione | Eccellente per pressofusione; alta precisione |

Costo relativo |

Medio | Basso | Medio -alto | Medio -alto | Basso -medio |

| Vantaggi chiave | Leggero; resistente alla corrosione; Ottima castabilità | Alta resistenza & smorzamento; basso costo | Forza molto alta & tenacità | Il metallo strutturale più leggero; cicli di colata rapidi | Eccellente precisione dimensionale; capacità di parete sottile |

| Limitazioni chiave | Rigidità inferiore; Rischio di porosità | Pesante; scarsa corrosione senza rivestimenti | Pesante; trattamento termico necessario | Resistenza alla corrosione inferiore; infiammabilità allo stato fuso | Pesante; il basso punto di fusione limita l'uso ad alta temperatura |

13. Conclusioni

Alluminio cast è un versatile, materiale tecnico di alto valore le cui prestazioni sono determinate altrettanto da chimica delle leghe e trattamenti post-process come dal metallo stesso.

Quando correttamente specificato, prodotto e mantenuto, l'alluminio pressofuso offre una combinazione avvincente di bassa densità, buona forza specifica, alta conduttività termica, resistenza alla corrosione ed eccellente colabilità—vantaggi che lo rendono il materiale preferito per gli alloggiamenti automobilistici, componenti dello scambio termico, involucri di controllo e molte applicazioni di consumo e industriali.

FAQ

L'alluminio pressofuso è più debole dell'alluminio lavorato?

Non intrinsecamente; molte leghe fuse possono raggiungere punti di forza competitivi, soprattutto dopo il trattamento termico.

Tuttavia, i getti sono più suscettibili ai difetti specifici del getto (porosità, inclusioni) che riducono le prestazioni a fatica rispetto al battuto, leghe lavorate e formate.

Quale processo di fusione fornisce le migliori proprietà meccaniche?

Processi che promuovono la rapidità, solidificazione controllata e bassa porosità (stampo permanente, pressofusione con adeguato degasaggio, Spremi il casting) tipicamente producono proprietà meccaniche migliori rispetto alle fusioni in sabbia grossolana.

L'alluminio pressofuso può essere trattato termicamente?

Sì, molte leghe da colata Al–Si–Mg sono trattabili termicamente (Tipo T6) per aumentare sostanzialmente la resistenza tramite il trattamento con soluzione, spegnere, e invecchiamento.

Come posso prevenire la porosità nei getti??

Ridurre l'idrogeno disciolto (degassante), controllare la turbolenza della fusione, utilizzare gating e montanti adeguati, applicare il filtraggio, e ottimizzare la temperatura di colata e la progettazione dello stampo.

L'alluminio pressofuso è adatto agli ambienti marini?

L'alluminio offre una buona resistenza generale alla corrosione dovuta alla formazione passiva di ossido, ma è vulnerabile alla vaiolatura localizzata indotta da cloruri e alla corrosione galvanica; scelta della lega appropriata (leghe di tipo marino), i rivestimenti e la progettazione sono necessari per il servizio marittimo a lungo termine.