1. Uvod

Elektriranje je definirano kao elektrokemijski postupak u kojem se tanki sloj metala odlaže na supstrat pomoću otopine elektrolita, anoda, i katoda.

Ovaj postupak ne samo da poboljšava performanse i izdržljivost osnovnog materijala, već i poboljšava svoju vizualnu privlačnost i funkcionalnost.

Povijesno, Elektriranje se razvilo iz eksperimenata s početka 19. stoljeća u sofisticirani,

automatizirani sustavi koji se danas koriste, U velikoj mjeri vođeni napretkom u znanosti o materijalima i propisima o okolišu.

Industrije poput automobila, zrakoplovstvo, elektronika, nakit, i medicinski se uređaji oslanjaju na elektroplet da bi se postigli dosljedni i visokokvalitetni završeci.

U ovom članku, Cilj nam je analizirati elektropleti kroz više leća - istražujući njegove znanstvene temelje, optimizacija procesa, Razmatranja dizajna, ekonomski utjecaji, Izazovi okoliša, i trendovi u nastajanju.

Ovaj višedimenzionalni pristup osigurava sveobuhvatno razumijevanje tehnologije koja podupire modernu završnu obradu površine.

2. Osnove elektropleta

Što je elektroplesa?

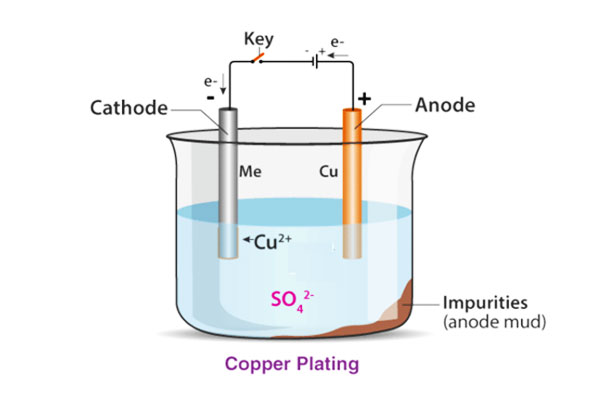

Galvanizacija uključuje uranjanje podloge (katoda) i izvor metala (anoda) u otopini elektrolita, a zatim primjenom električne struje.

Kako elektroni prolaze, Metalni ioni iz anode smanjuju se i deponiraju na supstrat, formirajući tanku, ujednačen premaz.

Ovaj postupak poboljšava svojstva kao što su otpornost na koroziju i izdržljivost, istovremeno poboljšavajući izgled komponente.

Elektrokemijski principi

U srcu elektroplesa laži redoks reakcije. Metal na anodi oksidira u ione, koji migriraju kroz elektrolit i smanjuju se na katodi.

Na primjer, Tijekom nikl -elektropleta, atomi nikla iz anode oksidize, otopi se u otopinu kao ioni, a nakon toga se nađe kao čvrsti sloj na obrađivač.

Ključni parametri procesa - poput gustoće struje, napon, sastav elektrolita, i temperatura - usmjereno na kvalitetu taloženja.

Značajno, Veća gustoća struje može ubrzati stope taloženja, ali također može uzrokovati grublje završne obrade ako se ne kontroliraju pažljivo.

3. Znanstveni i teorijski temelji

Materijalna znanost perspektiva

Kvaliteta elektropletiranog premaza značajno ovisi o znanosti o materijalu koja stoji iza nje.

Mehanizmi atomskog vezivanja i nukleacije određuju koliko se deponizirani metal pridržava supstrata.

Na primjer, Stvaranje početnih mjesta nukleacije i naknadni rast mogu dovesti do ujednačenog i gustog premaza, što je kritično za otpornost na koroziju.

Studije su pokazale da optimiziranje sastava elektrolita i aktivacije površine može poboljšati prianjanje do do 20%.

Teoretski modeli

Kinetika elektrode, Pojave masovnog prijevoza, i termodinamički čimbenici su ključni za predviđanje ishoda obloga.

Difuzija, migracija, i konvekcija utječe na to kako se metalni ioni kreću unutar elektrolita.

Dodatno, Preveliki potrebni za taloženje i ravnotežne uvjete diktiraju kvalitetu depozita.

Matematički modeli i simulacije sve se više koriste za predviđanje ovih interakcija, što dovodi do kontroliranijih i učinkovitijih procesa.

Empirijski podaci i potvrda

Empirijski podaci potvrđuju ove teorijske modele.

Na primjer, Nikalno oblaganje obično depozicije po cijenama u rasponu od 1 do 3 µm u minuti, dok dekorativni kromirani premazi mogu ciljati debljine između 5 i 10 µm.

Takvi su podaci presudni za optimizaciju procesa i kontrolu kvalitete, kao čak i 10% Varijacija gustoće struje može rezultirati primjetnim razlikama u debljini i performansama premaza.

4. Vrste elektropleta

Elektriranje obuhvaća različite tehnike dizajnirane za odlaganje metalnih slojeva na supstrate, svaki prilagođen određenim aplikacijama i zahtjevima za izvedbu.

Korištenje različitih metoda, Proizvođači mogu postići premaze s različitim svojstvima, u rasponu od ukrasnih završnica do zaštitnih slojeva visokih performansi.

U ovom odjeljku, Ispitujemo primarne vrste elektropleta, raspravljajući o standardnim metodama, specijalizirane tehnike, i alternative u nastajanju.

4.1 Standardne tehnike eksplozije

Standardne metode elektroplena tvore okosnicu industrijskih primjena.

Ovi konvencionalni procesi pouzdano odlažu metalne prevlake poput nikla, krom, bakar, i zlato na podloge.

Nikl i kromiranje

- Nikla:

Nikalno oblaganje široko se koristi za izvrsnu otpornost na koroziju i tvrdoću.

U automobilskoj i industrijskoj aplikaciji, niklički premazi obično postižu debljine između 5 i 15 mikroni.

Na primjer, Automobilske komponente poput dijelova motora i šasije često zapošljavaju nikl za oblaganje kako bi produžili svoj radni vijek u okviru oštrih radnih uvjeta.Nikla - Kromiranje:

Krome PLATING nudi visokog sjaja, završnica poput ogledala, i izvanredna otpornost na habanje. Nalazi veliku upotrebu u ukrasnim aplikacijama, kao i u teškim industrijama.

Dekorativni kromirani premazi obično se kreću od 5 do 10 Mikroni u debljini, pružajući i rafinirani izgled i robusnu površinsku zaštitu.

Bakrena i zlatna obloga

- Bakreno oblaganje:

Bakreno oblaganje poboljšava električnu vodljivost i toplinske performanse, čineći ga glavnim elektroničkim aplikacijama.

Tipične stope taloženja kreću se od 2 do 4 Mikroni u minuti, Osiguravanje dosljednih i pouzdanih premaza na pločicama i konektorima. - Obloge za zlato:

Poznata po svojoj vrhunskoj vodljivosti i otporu na tanu, Obloga zlata uobičajena je u vrhunskoj elektronici i nakitu.

Iako je zlatna obloga obično tanja - često manje od 5 Mikroni - dodaje značajnu vrijednost poboljšavajući i performanse i izgled.Obloge za zlato

4.2 Specijalizirane tehnike elektropleta

Izvan standardnih metoda, Specijalizirane tehnike bave se jedinstvenim industrijskim izazovima nudeći veću kontrolu i prilagođene svojstva premaza.

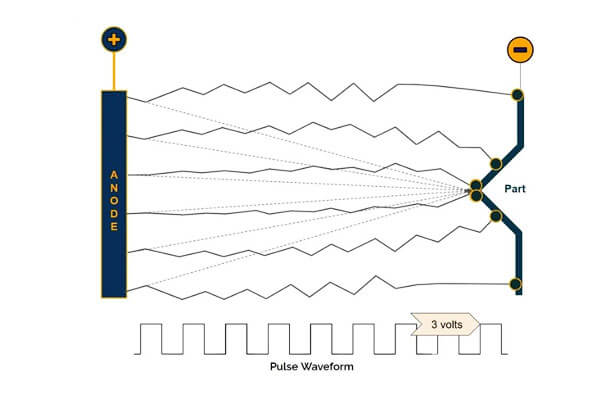

Pulsiranje

Pulsna obloga koristi povremene rafale električne struje umjesto stalne izravne struje. Ova metoda nudi nekoliko ključnih prednosti:

- Poboljšana kontrola:

Pulsiranje omogućava preciznu kontrolu nad kinetikom taloženja, Smanjenje unutarnjih napona i rafiniranje mikrostrukture.

Istraživanja pokazuju da impulsna obloga može smanjiti hrapavost površine do 30% u usporedbi s konvencionalnim metodama. - Poboljšana kvaliteta premaza:

To rezultira finijom zrnom strukturom, što poboljšava prianjanje i ujednačenost premaza-vitalno za aplikacije visoke preciznosti u zrakoplovnim i naprednim alatima.

Četkica

Ploča četkica je lokalizirana tehnika obloge, Idealno za popravak i dodirnu aplikaciju:

- Ciljana aplikacija:

Pomoću alata nalik četkici, Operatori mogu selektivno odlagati metalne prevlake na oštećena područja bez uranjanja cijelog dijela u kupku s elektrolitom. - Ekonomičan popravak:

Obloga četkica dokazuje se posebno korisnim u operacijama održavanja, Smanjenje zastoja i ušteda troškova izbjegavajući potpuno preispitivanje dijelova.

Mikro-tabličarski

Tehnike mikro-ploča omogućuju taloženje ultra tankih metalnih slojeva-često u rasponu sub-mikrona-esencijalno za preciznu elektroniku i uređaje za poluvodičke uređaje:

- Precizno kontrola:

Mikro-taling postiže jednolične prevlake s debljinama obično u nastavku 1 mikron, ključno za ploče visoke gustoće i mikroelektromehalne sustave (Memici). - Minimalni dodatak materijala:

Ova tehnika osigurava da dodana težina ostane zanemariva, a istovremeno pruža poboljšane funkcionalnosti poput poboljšane vodljivosti ili otpornosti na koroziju.

Bez elektrolema (Kemijska obloga)

Bez elektrolema, Iako nije strogo metoda elektropleta, Dijeli sličnosti polaganjem metala bez vanjske električne struje:

- Ujednačenost na složenim površinama:

Daje ujednačene prevlake čak i na nepravilnim ili poroznim površinama, čineći ga idealnim za neprovodne materijale koji zahtijevaju vodljivi sloj. - Široka industrijska upotreba:

Bez elektroležnog nikla, na primjer, prevladava u zrakoplovnoj i automobilskoj industriji zbog izvrsne otpornosti na koroziju i sposobnost stvaranja dosljednog, gusti sloj.

4.3 Nove i hibridne tehnike

Napredak u tehnologiji doveo je do razvoja hibridnih tehnika koje kombiniraju snage različitih metoda kako bi se zadovoljile neprekidne industrijske zahtjeve.

Hibridne tehnike elektroplesa

- Kombinirani procesi:

Hibridne tehnike integriraju elektro -upalu s drugim metodama površinske obrade kao što su termičko prskanje ili anodiziranje.

Ove kombinacije imaju za cilj poboljšati ukupne performanse spajanjem prednosti svakog postupka.

Na primjer, Početni sloj s elektroplenom može se dalje tretirati termičkim prskanjem kako bi se postigao deblji, robusniji premaz. - Prilagodba procesa:

Inženjeri sve više koriste simulacijske alate i strojno učenje kako bi prilagodili hibridne procese.

Ove digitalne inovacije optimiziraju parametre u stvarnom vremenu, smanjenje materijalnog otpada i osiguravanje dosljedne kvalitete.

4.4 Usporedna analiza i kriteriji odabira

Odabir prave metode za eksploziju ovisi o mnoštvu faktora. Razmotrite sljedeće kriterije:

Supstrat materijal:

Izbor tehnike oplata često ovisi o podlozi.

Na primjer, osjetljive elektroničke komponente imaju koristi od mikro-ploče, Dok se većim automobilskim dijelovima bolje poslužuje standardno nikl ili kromiranje.

Željena svojstva premaza:

Čimbenici poput debljine, jednoličnost, prianjanje, a mehanička čvrstoća utječu na postupak odabira.

Pulsiranje, na primjer, izvrsni u aplikacijama gdje je smanjenje unutarnjeg stresa kritično.

Trošak i učinkovitost:

Ekonomske implikacije, uključujući ulaganje opreme, operativni troškovi, i propusnost, također igraju značajnu ulogu.

Dok specijalizirane tehnike poput mikro-taling nude vrhunsku preciznost, Oni mogu imati veće troškove u odnosu na konvencionalne metode.

Okolišna i regulatorna razmatranja:

Održiva praksa i usklađenost s propisima o okolišu mogu pogodovati jednoj tehnici nad drugom.

Metode za oblaganje bez elektrola, na primjer, može smanjiti kemijski otpad i potrošnju energije.

5. Uobičajeni postupak elektroplesa

Proces elektropleta je pažljivo kontroliran slijed koraka koji goli supstrat transformira u obloženu komponentu s poboljšanim performansama i estetskim kvalitetama.

Ovaj postupak ne samo da poboljšava svojstva kao što su otpornost na koroziju i vodljivost, već također igra kritičnu ulogu u kontroli kvalitete.

Ispod, detaljno opisujemo svaku fazu procesa elektropleta, Podržani podacima i primjerima u stvarnom svijetu, ilustrirati kako svaki korak doprinosi visokokvalitetnom završetku.

Prethodno liječenje i priprema površine

Uspješna operacija elektropleta započinje temeljitim pripremama površine.

Ova je faza od vitalnog značaja jer čak ni najnaprednija tehnologija obloge ne može prevladati probleme s prianjanjem uzrokovane onečišćenjima ili površinskim nepravilnostima.

- Čišćenje i odmašćivanje:

Supstrat se mora očistiti za uklanjanje ulja, prljavština, i druge nečistoće.

Uobičajena sredstva za čišćenje uključuju alkalne otopine i otapala, što može smanjiti površinsku kontaminaciju preko 95%.

Na primjer, Automatizirani sustavi čišćenja u automobilskoj industriji osiguravaju da svaki dio ispunjava stroge standarde čistoće prije obloga. - Jetkanje i aktivacija:

Kiselo ili alkalno jetkanje uklanja sve zaostale okside i grubostira površinu, Stvaranje mikroskopskih značajki koje poboljšavaju mehaničko vezivanje.

Pravilno jetkanje može poboljšati prianjanje premaza za 15–20%. Ovaj je korak posebno važan za metale poput nehrđajućeg čelika, gdje slojevi pasivnog oksida mogu inhibirati taloženje. - Ispiranje:

Ispiranje deioniziranom vodom osigurava uklanjanje svih kemijskih ostataka. Dosljedni protokoli za ispiranje pomažu u održavanju ujednačenih površinskih uvjeta, minimiziranje nedostataka u konačnom premazu.

Operacija oblaganja

Jednom kada se supstrat pravilno pripremi, Operacija oblaganja započinje.

Ova faza uključuje uranjanje očišćenog obrada u kupku elektrolita, gdje kontrolirana električna struja olakšava taloženje metalnih iona na površinu.

- Sastav kupke elektrolita:

Otopina za oblaganje sadrži otopljene metalne soli i aditive koji kontroliraju postupak taloženja.

Na primjer, Kupka za oblaganje nikla može sadržavati nikl sulfat, klorid nikla, i borna kiselina.

Održavanje preciznih kemijskih koncentracija osigurava dosljedne stope taloženja, koji se obično kreću od 1 do 3 µm u minuti za industrijske primjene. - Kontrola struje i napona:

Primjena izravne struje vozi metalne ione prema obrađenju (katoda).

Gustoća struje je kritična: previsoko, a premaz može postati grub i porozan; prenizak, a stopa taloženja bit će neučinkovita.

Suvremeni sustavi koriste računalne kontrole za održavanje optimalnih uvjeta i prilagođavanje parametara u stvarnom vremenu. - Faza taloženja:

Tijekom ove faze, Metalni ioni smanjuju se na katodi, tvoreći koherentni i adhezivni metalni sloj.

Na primjer, Elektropletani kromirani premazi često ciljaju debljinu od 5–10 µm, Pružanje i ukrasne privlačnosti i pojačanu otpornost na habanje.

Procesi nakon liječenja

Nakon taloženja, Procesi nakon tretma, Osiguravanje trajnosti i performansi.

- Ispiranje i sušenje:

Slijedeći eksploziju, Objekt se temeljito ispire kako bi se uklonili ostatak elektrolita.

Zatim se osuši pomoću prisilnog zraka ili infracrvenih sustava, koji su dizajnirani tako da izbjegavaju vodene mrlje ili neravnomjerno sušenje. - Brtvljenje i pasivacija:

Neke aplikacije zahtijevaju dodatni korak brtvljenja kako bi se dodatno povećala otpornost na koroziju.

Na primjer, Nakon nikla za oblaganje, Pasivizacijski tretman može poboljšati otpornost premaza na degradaciju okoliša, Proširenje životnog vijeka komponente do 25%. - Kontrola inspekcije i kvalitete:

Stroge mjere kontrole kvalitete, uključujući mjerenja debljine i testove adhezije, osigurati da premaz ispunjava specifikacije.

Naširoko se koriste automatizirani optički i mehanički inspekcijski sustavi, Smanjenje brzine neispravnih dijelova na dolje 2%.

Kontrola kvalitete i optimizacija procesa

Održavanje konzistentne kvalitete tijekom cijelog procesa za eksploziju je neophodno.

Integrirani sustavi praćenja prate ključne parametre poput gustoće struje, temperatura kupelji, i kemijski sastav.

Ovaj pristup koji se temelji na podacima omogućuje proizvođačima da prilagode postupak u stvarnom vremenu, Osiguravanje ujednačenosti i smanjenje otpada.

- Praćenje u stvarnom vremenu:

Senzori kontinuirano mjere uvjete u kupaonici, Upozorenje operatera na bilo kakva odstupanja. Takvi sustavi mogu poboljšati učinkovitost procesa do do 20%. - Statistička kontrola procesa (Spc):

Upotreba SPC metoda pomaže identificirati trendove i održavati kvalitetu u velikim proizvodnim trčanjima.

Tvrtke izvijestiju o značajnim smanjenjima stope otpada i prerade kada koriste ove napredne strategije kontrole kvalitete.

6. Prednosti i nedostaci elektropleta

Prednosti

- Poboljšana funkcionalna svojstva:

Elektriranje značajno poboljšava otpornost na koroziju, nositi otpor, električna vodljivost, i toplinske performanse. - Estetska svestranost:

Postići visokog sjaja, jednolične završne obrade u širokom rasponu boja (zlato, srebro, krom) Za ukrasne i funkcionalne primjene. - Ekonomično za proizvodnju velikog količine:

Jednom optimizirano, Procesi elektropleta smanjuju materijalni otpad i proširuju životni vijek komponenti, pružanje dugoročne uštede. - Prilagođavanje:

Sposobnost kontrole debljine premaza i prilagođavanja svojstava kako bi se zadovoljili određeni zahtjevi za primjenom.

Nedostaci

- Brige o okolišu i sigurnosti:

Upotreba opasnih kemikalija zahtijeva strogo upravljanje otpadom i sigurnosne protokole. - Visoka početna kapitalna ulaganja:

Postavljanje naprednog postrojenja za eksploziju zahtijeva značajna ulaganja u opremu i infrastrukturu. - Osjetljivost procesa:

Varijabilnost u sastavu elektrolita, temperatura, i struja može dovesti do nedosljednih premaza ako se ne pravilno kontrolira. - Ograničenja materijala:

Neki supstrati zahtijevaju specijaliziranu pred tretman kako bi se osigurala pravilno prianjanje, Dodavanje složenosti procesu.

7. Primjene elektropleta: Upotreba i koristi specifične za industriju

Elektriranje igra ključnu ulogu u razne industrije, davati Poboljšana svojstva površine, zaštita od korozije, estetska privlačnost, i funkcionalna poboljšanja.

Ispod je detaljno istraživanje njegovih primjena u glavnim sektorima.

Automobilska industrija

Elektriranje se široko koristi u Proizvodnja komponenti vozila Za poboljšanje izdržljivosti, nositi otpor, i izgled.

Ključne aplikacije:

- Kromiranje: Koristi se na odbojnicima, rešetke, I obrezati za estetska privlačnost i otpor korozije.

- Nikla: Primijenjeno na komponente motora, klipovi, i zupčanici za Nosite otpornost i dugovječnost.

- Platanje cinka i cinka-nickel: Štiti komponente podloge, pričvršćivači, i dijelovi šasije iz korozija i oštećenja okoliša.

- Bakreno-nickel-kromska obloga: Koristi se u ispušnim sustavima za Toplina i otpornost na oksidaciju.

Zrakoplovna industrija

Komponente zrakoplova zahtijevaju Prevlaci s visokim performansama izdržati ekstremno temperaturne varijacije, mehanički stres, i korozivno okruženje.

Ključne aplikacije:

- Kadmij oblaganje: Koristi se na prizemnom opremi, pričvršćivači, i kritične strukturne komponente za otpor korozije.

- Tvrdo kromiranje: Primijenjeno na hidrauličke cilindre, zrakoplovni ležajevi, i turbinske osovine za visoka otpornost na habanje i trajnost.

- Nikla: Osigurati Oksidacijska otpornost i toplinska stabilnost u komponentama mlaznog motora.

Elektronika i industrija poluvodiča

Elektriranje je ključno za proizvodnju elektronički krugovi, konektori, i mikro-komponente, osigurati visoka električna vodljivost i trajnost.

Ključne aplikacije:

- Zlato i srebrno oblaganje: Koristi se za Kontakti visoke provodljivosti u krugovima, konektori, i poluvodički čips.

- Bakreno oblaganje: Primijenjeno u pločama tiskanih krugova (PCBS) do Poboljšajte električne puteve i poboljšati toplinsko rasipanje.

- Nikl i limena obloga: Koristi se u elektroničkim konektorima do spriječiti oksidaciju i osigurati dugoročnu pouzdanost.

Medicinske i biomedicinske primjene

Medicinski Uređaji zahtijevaju biokompatibilne i izdržljive premaze kako bi se spriječilo nositi, korozija, i bakterijska kontaminacija.

Ključne aplikacije:

- Zlato i srebrno oblaganje: Koristi se u elektrodama, pejsmakeri, i kirurški instrumenti za Biokompatibilnost i električna vodljivost.

- Titana (Niti) Premaz: Primijenjeno na ortopedskim implantatima i zubnim alatima za Poboljšana mehanička čvrstoća.

- Kromiranje i nikl oblaganje: Koristi se na kirurškim alatima i protetici kako bi se osiguralo Sterilnost i otpornost na habanje.

Nakit i luksuzna roba

Elektriranje pojačava izgled, izdržljivost, i vrijednost proizvoda dragocjenih metala.

Ključne aplikacije:

- Zlato i rodijska obloga: Koristi se za otpor i sjaj u prstenima, satovi, i luksuzni pribor.

- Srebrna i platinasta obloga: Primijenjeno za poboljšanje Otpor ogrebotina i sjaj U vrhunskom nakitu.

Industrijski strojevi i alati

Industrijski alati i oprema prolaze intenzivni mehanički stres, zahtijevaju zaštitne prevlake za širenje života.

Ključne aplikacije:

- Tvrdo kromiranje: Koristi se u matricama, kalupi, i rezanje alata za Otpornost i tvrdoća abrazije.

- Nikla i kobaltno oblaganje: Pojačati Otpornost na koroziju i tolerancija topline u teškim industrijskim dijelovima.

8. Razmatranja dizajna za elektroplesa

Kompatibilnost supstrata

- Ocijenite vrstu i stanje supstrata, osiguravajući da može izdržati postupak elektropleta.

- Razmotrite zahtjeve prije liječenja kako biste maksimizirali prianjanje i ujednačenost.

Specifikacije premaza

- Odredite optimalnu debljinu, završiti, i potrebna adhezija na temelju performansi i estetskih zahtjeva.

- Koristite simulacije dizajna i empirijske podatke za usmjeravanje parametara procesa.

Integracija procesa

- Integrirajte elektroplet da se besprijekorno pojača u postojeće proizvodne tokove rada.

- Odlučite između serija i kontinuiranih procesa na temelju količine proizvodnje i isplativosti.

Poštivanje okoliša i sigurnosti

- Osigurajte da proces elektroplesa ispunjava međunarodne propise o okolišu (Npr., EPA, DOSEG).

- Provedite pravilno upravljanje otpadom i sigurnosne protokole za zaštitu radnika i okoliša.

Trošak i koristi kompromisi

- Procijenite ekonomski utjecaj elektropleta u odnosu na druge metode završne obrade.

- Razmotrite dugoročne koristi kao što su produženi vijek proizvoda i smanjeni troškovi održavanja u odnosu na početne kapitalne izdatke.

9. Usporedba elektropleta s drugim površinskim tretmanima

Ispod je izravna sporedna usporedba elektropleta s drugim uobičajenim metodama obrade površine, Sažeti ključne pokazatelje uspješnosti.

| Značajka | Galvanizacija | Anodiziranje | Premazivanje prahom | PVD/CVD premaz | Galvanizirajući | Toplinsko prskanje |

|---|---|---|---|---|---|---|

| Proces | Elektrokemijsko taloženje metala | Elektrokemijska oksidacija | Elektrostatički suhi prah + liječenje | Prevlaka pare u vakuumu | Rastaljena kapka za cink | Prskanje rastopljenog/polu-molentnog materijala |

| Tipični materijali | Razni metali | Aluminij, titanijum | Metali, neka plastika | Metali, keramika, plastika | Čelik, željezo | Metali, keramika, polimeri |

| Otpor korozije | Visok (nikla, krom, cink oblaganje) | Visok (oksidni sloj) | Visok (epoksidni premazi) | Izvrstan | Vrlo visok | Vrlo visok |

| Nositi otpor | Dobro, Ovisi o metalu | Izvrstan | Dobro, otporan na čipove | Superiorni, ekstremna tvrdoća | Umjeren | Izvrstan, koristi se u ekstremnim okruženjima |

| Estetska privlačnost | Jarki, ukrasne metalne završne obrade | Mat, može se obojati | Širok raspon boja/tekstura, Nema metalnog sjaja | Metalni i obojeni završeci | Zatrpati, grubi industrijski završetak | Hrapav, industrijski izgled |

| Izdržljivost | Umjeren do visok | Visok | Vrlo visok, odolijeva pucanju | Izuzetno visok | Visoko za izlaganje na otvorenom | Izuzetno visok, zrakoplovstvo |

| Koštati | Umjeren do visok | Nisko do umjeren | Nisko po jedinici za skup | Visok, Zbog vakuumske obrade | Nizak, ekonomično za čelik | Visok, zahtijeva specijaliziranu opremu |

| Utjecaj na okoliš | Kemijski otpad, Opasni materijali | Ekološki prihvatljiv, minimalan otpad | Ekološki prihvatljiv, Nema VOC -a | Minimalan otpad, zelena tehnologija | Proizvodi cink otpad, ali recikliran | Neki materijali mogu biti opasni |

| Prijave | Nakit, elektronika, automobilski, zrakoplovstvo | Aerospace, roba široke potrošnje, konstrukcija | Roba široke potrošnje, industrijski dijelovi, arhitektura | Alati za rezanje, zrakoplovstvo, medicinski implantati | Konstrukcijski čelik, mostovi, Automobilske podloge | Aerospace, turbine, biomedicinski implantati |

10. Budući trendovi i inovacije

Tehnološki napredak

- Napredne tehnike oplata:

Istražite pulsiranje obloga, četkica, i mikro-ploča, koji nude pojačanu kontrolu nad taloženjem i smanjena unutarnja naprezanja. - Digitalna integracija:

Analizirajte kako IoT, Ai, i sustavi praćenja u stvarnom vremenu optimiziraju kontrolu procesa i prediktivno održavanje. - Nanotehnologija:

Ispitajte kako nano-skali aditivi poboljšavaju performanse premaza, izdržljivost, i električna svojstva.

Tržišna dinamika i globalni izgledi

- Sadašnje prognoze pokazuju rast tržišta, s projekcijama koje označavaju CAGR od 5-7% Tijekom sljedećeg desetljeća.

- Raspravite o regionalnim trendovima, Istaknujući razlike između tržišta u Sjevernoj Americi, Europa, i Azijsko-pacifički.

- Identificirajte strateške mogućnosti za tvrtke koje ulažu u ekološke i napredne tehnologije.

Održivost i regulatorni razvoj

- Istražite nove ekološke prakse, Uključujući uporabu elektrolita i procesa s niskim emisijama.

- Prognozirajte kako će se evolucijski propisi pokrenuti daljnje inovacije i usvajanje zelenih metoda za elektroeletaciju.

11. Zaključak

Ukratko, Elektriranje je višestruki postupak koji igra vitalnu ulogu u poboljšanju performansi, izdržljivost, i izgled materijala u raznovrsnom rasponu industrija.

Kroz temeljito razumijevanje njegovih znanstvenih principa, optimizacija procesa, i razmatranja dizajna, Proizvođači mogu iskoristiti elektropleti za postizanje vrhunske kvalitete proizvoda i održivosti.

Napredak u digitalnoj integraciji, nanotehnologija, i ekološki prihvatljive prakse obećavaju da će dodatno poboljšati učinkovitost i kompatibilnost s okolišnim elektroevankima.

Kako se globalna tržišta i dalje razvijaju, Sposobnost inovacije i prilagođavanja elektroelevacije ostat će presudna za održavanje konkurentnosti i pokretanje industrijskog napretka.

Ako tražite visokokvalitetno Usluge površinskog obrade, odabir Laga je savršena odluka za vaše proizvodne potrebe.