Investicijski lijev izrada školjki nije samo jedna aktivnost, već niz međusobno ovisnih podprocesa.

Najčešći nedostaci ljuske (površinske mrlje, Uključivanje pijeska, lokalno stanjivanje ili gomilanje, mjehurići, ljuštenje ljuske, “mišji repovi”, veining, ispupčen, itd.) tragovi do specifičnih grešaka u procesu — često suptilnih — u čišćenju, priprema gnojnice, uranjanje/glukanje ili sušenje.

Neki nedostaci lijevanja prvenstveno su posljedica taljenja/lijevanja, ali vrlo velik udio uzrokuju ili omogućuju detalji izrade školjki i kontrola okoliša.

Kontroliranjem ovih detalja smanjuje se otpad, stabilizira prinos i skraćuje cikluse rješavanja problema.

Prilikom pregleda nedostataka, grupirajte ih prema tome kako se predstavljaju, a zatim prema vjerojatnom podrijetlu:

- Površinske nepravilnosti: kvržici, “metalni grah” (otisak metalne perle), “krastavčasti” šiljci, veining (linije protoka).

Tipični uzroci: neujednačen kaput lica, loša disperzija gnojnice, neadekvatna kontrola veličine štukature, onečišćenja ili površinskih ostataka. - Propuštanje / ispiranje / reakcija ljuske: curenje kapljica čelika, zone ispiranja.

Tipični uzroci: incompatible face coat (kemija/kontaminacija), prekomjerno pregrijavanje gnojnice / neusklađenost temperatura, nepravilna mješavina gnojnice. - Mehanički nedostaci: bljeskajući (višak ostruga), buri, usitnjavanje ruba.

Tipični uzroci: loše lijepljenje štukature, nedosljedno sušenje koje dovodi do slabih slojeva ljuske, nepravilno okretanje/rukovanje. - Dimenzionalni/strukturni kvarovi: ispupčen, raslojavanje ljuske, kolaps školjke, značajke “mišjeg repa”. (tanki stražnji rubovi).

Tipični uzroci: nejednoliko sušenje, zarobljeni zrak, nedovoljno ispunjeni slojevi, loši prijelazni slojevi. - Inkluzije & zarobljavanje pijeska: lokalizirani džepovi pijeska, “zgrudvane” čestice pijeska.

Tipični uzroci: kanta s kontaminiranim pijeskom, nedovoljno prosijavanje, aglomeracija u gnojnici. - Poroznost, vidljivi nedostaci povezani sa skupljanjem: često se kasnije povezuje s topljenjem, ali omogućeno defektima ljuske kao što su blokirani otvori ili nepropusni slojevi.

Neki nedostaci su gotovo uvijek kombinirani rezultat izrade školjke + topljenje; druga su dominantno materijalna pitanja (vatrostalna kvaliteta) a ne proceduralni. Cilj je prvo ukloniti proceduralne suradnike.

2. Faza čišćenja voštanog sklopa

Faza čišćenja voštanog sklopa postavlja temelje za ravnomjerno prianjanje premaza i formiranje ljuske bez oštećenja, pri čemu su površinska kontaminacija i nedosljednost temperature primarne točke kvara.

- Zahtjev za temeljito čišćenje: Voštani sklopovi moraju se potpuno očistiti kako bi se uklonili ostaci sredstava za odvajanje kalupa na površini, koji su vodeći uzrok slabog vlaženja i prianjanja premaza.

Nepotpuno čišćenje rezultira lokalnim prekidima premaza, što dovodi do nedostataka kao što su metalne kvržice i uključci pijeska u naknadnom lijevanju. - Održavanje otopine za čišćenje: Otopine za čišćenje moraju se redovito filtrirati i mijenjati.

Dugotrajna uporaba smanjuje učinkovitost čišćenja, budući da nakupljeni kontaminanti i otopljeni ostaci voska smanjuju sposobnost otopine da ukloni površinske nečistoće. - Temperaturna ravnoteža: Temperatura sklopa voska mora biti u skladu s temperaturom u tvornici za izradu školjki.

Ako postoji odstupanje (Npr., vosak pohranjen u drugom okruženju), sklop bi se trebao aklimatizirati u području izrade školjke nekoliko sati prije obrade kako bi se spriječio toplinski stres i neravnine premaza. - Ispiranje i sušenje nakon čišćenja: Očišćene sklopove voska potrebno je temeljito isprati čistom vodom kako bi se uklonili ostaci sredstava za čišćenje, zatim potpuno osušite na zraku ili sušilom za kosu prije prelaska na fazu premazivanja.

Preostala vlaga ili kemikalije za čišćenje na površini voska uzrokuju nedostatke premaza kao što su mjehurići i loše prianjanje.

3. Faza pripreme kaše za premaz za lice

Kaput za lice (površinski sloj) je najkritičniji sloj oplate investicijskog lijevanja, izravno određujući završnu obradu površine završnog odljevka.

Strogi postupci formulacije i miješanja bitni su kako bi se osigurala ujednačenost premaza i kvaliteta površine.

- Precizno vaganje i omjer praha i tekućine: Sve sirovine moraju se točno izvagati kako bi se uspostavio jasan omjer praha i tekućine za kašu.

Ovaj omjer je temeljni parametar koji upravlja viskoznošću kaše, gustoća, i učinak premaza; proizvoljna priprema bez mjerenja dovodi do nedosljedne kvalitete premaza. - Konzistencija temperature koloidnog silicija: Temperatura koloidnog silicijevog dioksida koji se koristi za pripremu kaše mora odgovarati temperaturi okoline u radionici za izradu školjki kako bi se izbjegle fluktuacije viskoznosti izazvane toplinom i nedostaci premaza.

- Sekvencijalno i kontrolirano dodavanje materijala: Proces pripreme slijedi fiksni redoslijed: prvo dodajte koloidni silicij, zatim dodajte razrijeđeno sredstvo za vlaženje i jednolično promiješajte,

nakon čega slijedi postupno dodavanje cirkon brašna (s ručno razbijenim aglomeratima praha kako bi se spriječile neraspršene grudice), i na kraju dodajte sredstvo protiv pjenjenja.

Sredstva za vlaženje i sredstva protiv pjenjenja moraju se precizno izvagati—pretjerano dodavanje uzrokuje površinske nedostatke kao što su rupice i loše prianjanje, dok se nedovoljnim dodavanjem ne postižu željeni učinci vlaženja i uklanjanja pjene. - Odgovarajuće trajanje miješanja: Dovoljno vrijeme miješanja (obično 60-120 minuta za kašice za premaze za lice) Obavezno je osigurati jednoliku disperziju vatrostalnih čestica, dosljedna debljina premaza, te potpuno kvašenje površine voska.

Neadekvatno miješanje rezultira neravnomjernom raspodjelom čestica, lokalizirano stanjivanje premaza, i slabo prianjanje premaza. - Dodatak sredstva za vlaženje za prijelazne/rezervne slojeve: Kašike prijelaznog i pomoćnog sloja mogu se na odgovarajući način nadopuniti sredstvima za vlaženje kako bi se poboljšalo međuslojno spajanje i poboljšao cjelokupni strukturni integritet ljuske.

- Provjera kvalitete sirovina: Kvaliteta cirkon brašna, sredstva za vlaženje, a sredstva protiv pjenjenja moraju biti strogo kontrolirana.

Nekvalitetne sirovine (Npr., nečisto cirkonsko brašno, degradirani aditivi) temeljni su uzrok brojnih površinskih nedostataka i ne mogu se otkloniti samo operativnim prilagodbama.

4. Stadij kontrole kvalitete gnojnice

Kvaliteta gnojnice je dinamički parametar koji zahtijeva kontinuirano praćenje i održavanje kako bi se osigurala stabilna izvedba tijekom proizvodnog ciklusa.

- Sveobuhvatno praćenje parametara i arhiviranje podataka: Osim mjerenja viskoznosti, pH vrijednost, gustoća gnojnice, a stvarna debljina premaza mora se redovito mjeriti.

Uspostava digitalne arhive podataka omogućuje praćenje promjena kvalitete gnojnice u stvarnom vremenu i olakšava proaktivnu prevenciju kvarova. - Svakodnevno dopunjavanje vode i sterilizacija: Čista voda mora se dodavati svakodnevno kako bi se nadoknadio gubitak vlage,

te se mora ugraditi odgovarajući baktericid kako bi se spriječio rast bakterija, koji razgrađuje koloidni silicij i uzrokuje kvarenje kaše. - Redovito filtriranje i čišćenje: Prije svakodnevne upotrebe, površina gnojnice se mora filtrirati kako bi se uklonili plutajući ostaci.

Bačve za gnojnicu treba temeljito čistiti svaki mjesec kako bi se uklonili nakupljeni sedimenti i osušeni ostaci gnojnice.

Kašike pomoćnog sloja zahtijevaju dodatnu pozornost kako bi se uklonile zarobljene čestice vatrostalnog pijeska koje ugrožavaju jednolikost premaza.

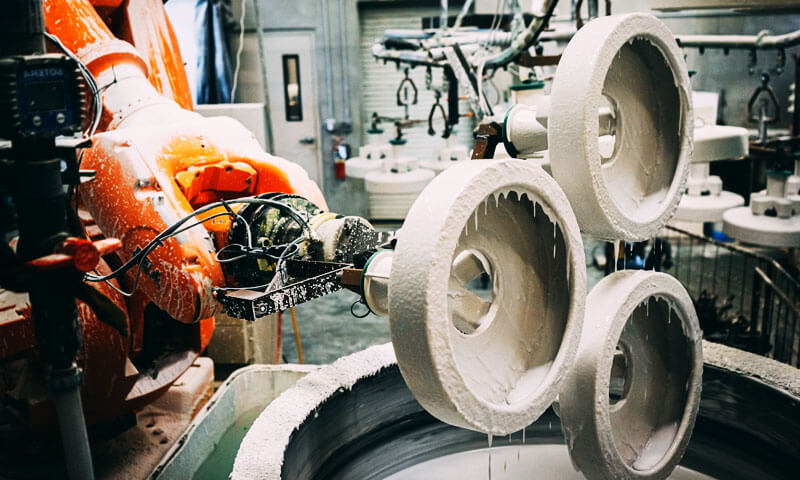

5. Faza nanošenja gnojnice i posipanja pijeskom

Ova faza uključuje fizičku primjenu kaše i vatrostalnog agregata, s operativnim tehnikama koje izravno utječu na jednolikost premaza, prianjanje pijeska, i stvaranje strukturnih defekata.

- Kontrolirano uranjanje i odvodnja gnojnice: Sklopovi voska moraju se umočiti u kašu pod kontroliranim kutom i malom brzinom kako bi se osiguralo potpuno vlaženje.

Tijekom drenaže gnojnice, mora se izbjegavati dugotrajno jednosmjerno kapanje; umjesto toga, potreban je ravnomjeran povrat kaše kako bi se spriječilo lokalno stanjivanje premaza ili prekomjerno slaganje. - Detaljna obrada za kritične značajke: Tekst, utori, i druge precizne značajke moraju se ručno obraditi zračnim pištoljem ili četkom kako bi se osigurala potpuna pokrivenost premazom.

Za kritične komponente preporučuje se uranjanje sekundarnog prednjeg sloja kako bi se poboljšala završna obrada površine i otpornost na oštećenja. - Čišćenje spremnika pijeska prije rada: Spremnici za pijesak moraju se temeljito očistiti prije upotrebe kako bi se uklonile metalne kvržice, aglomerirane čestice pijeska, i osušeni ostaci gnojnice, koji uzrokuju uključke pijeska i diskontinuitet premaza.

- Sprječavanje nedostataka u malim značajkama: Male rupe i uski utori ne smiju imati naslagane gnojnice, pješčano premošćivanje, vanjska blokada s unutarnjim udubljenjem, i druge nedostatke.

Ovi problemi su primarni uzroci grešaka u lijevanju kao što su nedovoljno punjenje i zarobljen plin. - Izbjegavanje zablude o debljini premaza: Debljina premaza nije izravna korelacija s čvrstoćom ljuske—pretjerani premaz dovodi do produljenog vremena sušenja, pucketanje, i ispupčen, dok optimalna debljina uravnotežuje strukturni integritet i ujednačenost sušenja.

- Upravljanje koloidnim silicijevim dioksidom prije vlaženja: Koloidni silicijev dioksid prije vlaženja mora ispunjavati iste zahtjeve kvalitete i temperature kao silicij za pripremu kaše.

Redovito nadopunjavanje vodom i čišćenje sedimenta na dnu ključni su kako bi se spriječilo pogoršanje i osigurala dosljedna izvedba prije vlaženja. - Lokalna inspekcija kvarova tijekom rada: Kontinuirano provjeravanje zarobljenosti zraka (uzrokujući područja bez premaza), nepotpuno prianjanje pijeska,

a lokalizirani nedostaci obvezni su tijekom rada. Za sve uočene anomalije potrebna je hitna sanacija. - Kontrola kvalitete vatrostalnog agregata: Kvaliteta vatrostalnih agregata (Npr., mulit, cirkonski pijesak) mora se provjeriti, uključujući raspodjelu veličine čestica, sadržaj prašine, i odsutnost stranih nečistoća.

Nesukladni agregati uzrokuju inkluzije pijeska, veining, i strukturni kvar. - Praćenje stanja opreme: Radni status miješalica gnojnice i spremnika za pijesak mora se redovito provjeravati—neravnomjerno miješanje, nedovoljan pritisak pjeskarenja, ili začepljenje opreme izravno dovode do oštećenja premaza i brušenja.

- Praćenje temperature gnojnice: Temperatura gnojnice mora se stalno pratiti; značajno odstupanje od sobne temperature ukazuje na kvar opreme ili probleme sa sirovinama koji zahtijevaju hitnu istragu.

6. Faza sušenja

Sušenje je najsloženija i najkritičnija faza izrade školjki, budući da uključuje sinergijske učinke temperature, vlažnost, i brzina zraka, te je primarni izvor strukturnih nedostataka kao što su pukotine, ispupčen, i raslojavanje.

- Stabilna kontrola temperature okoline: Ukupna temperatura komore za sušenje mora biti dosljedna, uz minimalne fluktuacije (tipično ±1°C za premaze za lice) kako bi se izbjeglo pucanje uzrokovano toplinskim naprezanjem i neravnomjerno sušenje.

- Optimizacija komore za sušenje premaza za lice: Komore za sušenje kaputa trebaju biti odgovarajuće veličine (ne pretjerano velika) kako bi se olakšala precizna kontrola vlažnosti,

koji mora biti usklađen sa stvarnim vremenom proizvodnog ciklusa kako bi se osiguralo potpuno i ravnomjerno sušenje. - Upravljanje protokom zraka u komorama za sušenje pomoćnog sloja: Protok zraka je kritičan faktor u sušenju pomoćnog sloja.

Ako proizvodno opterećenje premašuje kapacitet opreme za sušenje, i kontrola temperature i vlažnosti postaje neučinkovita, što dovodi do nepotpunog sušenja i strukturnih nedostataka. - Sinergijska kontrola parametara sušenja: Sušenje je kombinirani rezultat temperature, vlažnost, i brzina zraka—posebno za lice i prijelazne slojeve, gdje se pretežno pojavljuju nedostaci kao što su pukotine i ispupčenja.

Ravnomjerno sušenje svih komponenti i značajki je obavezno kako bi se spriječilo oštećenje strukture. - Redovito održavanje opreme: Oprema komore za sušenje, uključujući klima uređaje i jedinice za konstantnu temperaturu/vlažnost, mora se redovito čistiti i održavati kako bi se osigurala optimalna učinkovitost i stabilna kontrola okoline.

7. Zaključak

Ovaj članak objedinjuje sve kritične operativne detalje, točke kontrole kvalitete, i mjere za sprječavanje nedostataka za izradu oplate od livenog lijeva, pokrivajući cijeli proces od čišćenja sklopa voskom do konačnog sušenja.

Proces izrade školjke je visoko integrirani sustav u kojem je svaki operativni detalj, okolišni parametar, a svojstvo sirovine izravno utječe na kvalitetu ljuske i performanse konačnog lijevanja.

Nedostaci analizirani u prethodnim člancima—od metalnih kvržica i šiljaka krastavca do žilica i ispupčenja—svi se mogu pratiti do nepridržavanja ovih konsolidiranih smjernica,

naglašavajući da se uspjeh u proizvodnji školjki oslanja na rigoroznu kontrolu procesa, a ne na izolirane operativne prilagodbe.

Ovim sažetkom završavamo našu detaljnu raspravu o izradi ljuski za livenje u kalupe.

Zbog ograničenja trenutnog znanja autora, određene napredne teme (Npr., detaljna karakterizacija performansi vatrostalnih materijala za izradu ljuski, temeljna načela znanosti o materijalima) ostaju neistraženi,

a proizvodni procesi i parametri rada vatrostalnih materijala nisu detaljnije razrađeni.

Autor planira daljnja sustavna istraživanja proizvodnje vatrostalnih materijala, performanse opreme, i svojstva materijala, te će te napredne uvide podijeliti u budućim člancima.

Čitatelji su dobrodošli predložiti teme za raspravu ili kontaktirati autora putem WeChata za detaljne tematske razmjene o procesima livenja uloška.

Kako prelazimo na sljedeću fazu naše tehničke serije—usmjerenu na proces taljenja—nastavit ćemo istraživati temeljna načela i praktične smjernice koje upravljaju visokokvalitetnom proizvodnjom odljevaka za ulaganje.