1. Uvod

CNC (Računalna numerička kontrola) Mledanje je jedno od najčešće korištenih subtraktivna proizvodnja obrada,

Omogućavanje preciznog uklanjanja materijala za proizvodnju složenih komponenti s tijesnim tolerancijama.

Kako se industrije razvijaju i zahtijevaju veću učinkovitost, preciznost, i skalabilnost, CNC glodanje postalo je neophodno u automobilski, zrakoplovstvo, medicinski, i potrošačka elektronika proizvodnja.

Evolucija CNC glodanja

Putovanje tehnologije glodanja datira iz početka 19. stoljeća kada IE Whitney razvio prvi stroj za glodanje u 1818.

Od tada, ručno glodanje je prešlo u Potpuno automatizirano, Računalno kontrolirani sustavi sposoban za višestruki pokret, ekstremna preciznost, i poboljšana brzina.

Prema izvješću Tržišta i tržišta, a Predviđa se da će tržište alatnih alata CNC strojevi rasti iz $83.4 milijardi u 2022 do $128.6 milijardi do 2030,

Vođen automatizacijom, AI integracija, i porast pametnih tvornica.

Utjecaj CNC glodanja na industrijsku učinkovitost

- Preciznost & Ponovljivost: Moderni CNC strojevi za glodanje postižu tolerancije čvrsto kao ± 0,002 mm, Omogućavanje masovne proizvodnje bez propadanja kvalitete.

- Kraća vremena olova: U usporedbi s tradicionalnom obradom, CNC glodanje smanjuje cikluse proizvodnje prema 30-70%.

- Poboljšana iskorištenost materijala: Subtraktivna proizvodnja obično dovodi do materijalnog otpada,

Ali s optimiziranim putevima alata i recikliranjem čipa, Proizvođači se mogu oporaviti do 98% aluminijski čips. - Globalna otpornost na opskrbu: CNC obrada omogućava lokalne proizvodne središta, Smanjenje ovisnosti o inozemnoj proizvodnji i poboljšanju stabilnosti lanca opskrbe.

2. Znanost i inženjering iza CNC glodanja

CNC mljevenje je vrlo precizan i učinkovit proces proizvodnje koji koristi napredne principe inženjerstva za oblikovanje materijala u složene geometrije.

Razumijevanje mehanika, tipovi stroja, i temeljne komponente Iza CNC glodanja je presudno za optimizaciju performansi, Povećavajući život alata, i osiguravajući visokokvalitetni izlaz.

2.1 Mehanika CNC glodanja

U svojoj srži, CNC glodanje je a Postupak oduzimanja obrade koji uklanja materijal s čvrstog obrada koristeći Rotirajuće alate za rezanje.

Proces slijedi unaprijed definirano Računalno oblikovani dizajn (CAD) modeli i računalno proizvodnja (Crijeva) upute, Osiguravanje dosljednosti, ponovljivost, i preciznost.

Ključni principi CNC glodanja

- Putovi alata i kontrola pokreta

-

- CNC mlinovi djeluju duž više osi (X, Y, i z) s Kontrolirani linearni i rotacijski pokreti.

- Napredan 5-mljevenje osi Dodaje rotaciju u osi A i B, Omogućivanje stroju da se izreže iz više uglova.

- Putevi alata optimiziraju se kako bi se smanjilo vrijeme obrade, a pritom maksimizirajući točnost.

- Sile rezanja i uklanjanje materijala

-

- Stopa (Koliko se alat brzo kreće kroz materijal) i Brzina vretena (Koliko se alat brzo okreće) sile rezanja izravno utjecaja.

- A opterećenje, ili količinu uklonjenog materijala po zubu po revoluciji, utječe na trošenje alata i stvaranje topline.

- Sile rezanja se upravlja pomoću obrada velike brzine (Hsm) strategije, koji smanjuju stres alata i poboljšavaju kvalitetu površine.

- Stvaranje topline i trošenje alata

-

- Tijekom glodanja, Trenje između alata i obrada stvara toplinu.

- Višak topline može uzrokovati deformacija alata, širenje obrazaca, i površinske nesavršenosti.

- Sustavi rashladne tekućine i Optimizirani alatni premazi (Kositar, Tialn, i DLC) Proširite život alata smanjujući toplinski utjecaj.

Stvaranje i evakuacija čipa

Učinkovito uklanjanje čipova kritično je za sprječavanje oštećenja alata i osiguranje glatke obrade:

- Mali, slomljeni čips Navedite odgovarajuće uvjete rezanja.

- Dugačak, Slipni čips predložiti nepravilne brzine ili stope hrane.

- Komprimirani čips može uzrokovati pretjerano nakupljanje topline i zatajenje alata.

2.2. Vrste CNC -ovih glodalica

CNC strojevi za glodanje variraju u složenosti i funkcionalnosti, nudeći različite mogućnosti ovisno o Broj kontroliranih osi, Orijentacija vretena, i mehanizmi za promjenu alata.

Usporedba tipova CNC glodanja

| Vrsta stroja | Sjekira | Najbolje se koristi za |

|---|---|---|

| 3-Axis CNC glodanje | X, Y, Z | Standardna obrada, Ravni i jednostavni dijelovi |

| 4-Axis CNC glodanje | X, Y, Z + A (rotacijski) | Spiralno rezanje, složeni profili |

| 5-Axis CNC glodanje | X, Y, Z + A, B (rotacijski) | Aerospace, medicinski implantati, zamršeni dijelovi |

| Horizontalno cnc mljevenje | X, Y, Z + horizontalno vreteno | Teška obrada, duboke šupljine |

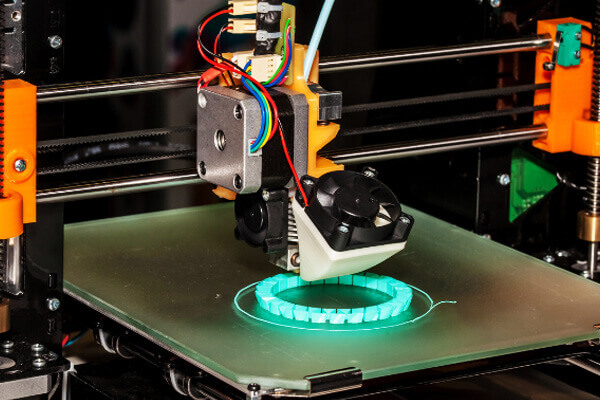

| Hibridno cnc mljevenje | X, Y, Z + aditivna proizvodnja | Kombiniranje CNC glodanja s 3D ispis ili lasersko rezanje |

Okomit vs. Horizontalni glodalica

- Vertikalni CNC glodalice

-

- Vreteno je orijentirano vertikalno, čineći ih idealnim za mljevenje lica, bušenje, I rezanje utora.

- Najprikladnije je za Manji obrađivi i složene konture.

- Horizontalni CNC strojevi za glodanje

-

- Vreteno je orijentirano vodoravno, dopuštanje dublji i agresivniji rezovi.

- Upotrijebljen u automobilski, teški stroj, i zrakoplovne aplikacije.

2.3. Temeljne komponente CNC -ovih glodalica

Da biste osigurali visoku preciznost i učinkovitost, CNC strojevi za glodanje izgrađeni su s naprednim mehaničkim, električni, i softverske komponente.

Vreteno i motor: Razmatranja snage i brzine

Vreteno je srce CNC -ovog glodalice, odgovoran za rotiranje alata za rezanje pri velikim brzinama.

- Brzine vretena kreću se od 3,000 Okretaja (za teške materijale poput titana) do 60,000 Okretaja (za mikro-mahinging velike brzine).

- Sila vretena minimizirati vibraciju, Poboljšanje stabilnosti alata.

- Pogoni s promjenjivom frekvencijom (VFDS) Dinamički prilagodite brzinu vretena za optimalne uvjete rezanja.

Linearni vodiči i kuglični vijci: Osiguravanje preciznosti i izdržljivosti

- Linearni vodiči Podržati kretanje mljevenja, Osiguravanje glatkog gibanja uz minimalnu reakciju.

- Kuglični vijci Pretvorite rotacijsko gibanje u linearno kretanje s izuzetnom točnošću, često postizanje Tolerancije pozicioniranja od ± 0,002 mm.

- Koderi staklene skale Daljnje poboljšanje preciznosti pružanjem povratnih informacija u stvarnom vremenu o položaju alata.

Sustavi rashladne tekućine i podmazivanja: Uloga u rasipanju topline i dugovječnosti alata

Upravljati toplinom i trenjem, CNC strojevi za glodanje koriste tekuća rashladna sredstva, sustavi zraka, i podmazivanje magle.

- Rashladno sredstvo: Pruža kontinuirano hlađenje za duboke rezove i uklanjanje teških materijala.

- Rashladno sredstvo visokog pritiska (HPC): Učinkovito uklanja čips i proširuje život alata.

- Minimalno podmazivanje (MQL): Smanjuje otpad isporučujući finu maglu maziva.

Automatski izmjenjivač alata (Atc): Povećavanje produktivnosti

Moderni CNC strojevi za glodanje koriste Automatski izmjenjivači alata (ATCS) Za zamjenu alata u sekundi, Smanjenje zastoja i povećanje učinkovitosti obrade.

- ATCS karusela zadržati 20-100 alata, dopuštajući brzo prebacivanje.

- Robotski ATC -ovi Omogući bešavno, bespilotna produkcija.

3. Materijalna znanost: Utjecaj CNC glodanja na različite materijale

Razumijevanje načina na koji glodanje CNC -a djeluje s metalima, ne-metalci, a kompoziti pomažu proizvođačima

Optimizirajte odabir alata, stope hrane, i uvjeti rezanja za postizanje visoke preciznosti i isplativosti.

3.1. Mljevenje metala

Metali su najčešće obrađeni materijali zbog svojih mehanička čvrstoća, izdržljivost, i vodljivost.

Međutim, Svaki metal zahtijeva određene strategije glodanja za uravnoteženje nošenje alata, stvaranje topline, i kvaliteta površinske završne obrade.

Aluminij: Velika obrada za lagane komponente

- Obradivost: Izvrsno - aluminij je mekan, Dopuštanje brze glodanje s minimalnim trošenjem alata.

- Uobičajene primjene: Aerospace, automobilski, potrošačka elektronika (Kućišta pametnih telefona, topline sudone).

- Brzina rezanja:300 - 3,000 SFM (Površinska stopala u minuti), mnogo viši od čelika.

- Izazovi:

-

- Skloni formiranju Izgrađeni rubovi (PRAMAC) na alatima za rezanje.

- Zahtijeva vretena velike brzine i optimizirana aplikacija za rashladno sredstvo.

- Najbolje prakse:

-

- Koristiti Polirani alati za karbid s oštrim rubovima kako biste spriječili da se pridržavaju.

- Prijaviti Podmazivanje zraka ili magla Umjesto rashladne tekućine kako bi se spriječilo zavarivanje čipova.

Titanij: Snaga zrakoplovnih stupnjeva s izazovima obrade

- Obradivost: Jadni - titanijum teško je mlin zbog svog niska toplinska vodljivost i sklonost napornom radu.

- Uobičajene primjene: Aerospace, medicinski implantati, vojna oprema.

- Brzina rezanja:100 - 250 SFM, značajno niži od aluminija.

- Izazovi:

-

- Stvara ekstremnu toplinu, izazivajući Nošenje alata i toplinsko širenje.

- Nastoji stvoriti dugo, neprekinuti čips To ometa obradu.

- Najbolje prakse:

-

- Koristiti niske brzine rezanja i visoke stope dovoda za smanjenje nakupljanja topline.

- Prijaviti rashladno sredstvo visokog pritiska (HPC) Da biste poboljšali evakuaciju čipova i smanjili trošenje alata.

- Iskoristiti Obloženi karbid ili keramički alati (Tialn, Prevlaci alcrn) Za pojačanu izdržljivost.

Nehrđajući čelik: Otpor korozije vs. Obrada složenosti

- Obradivost: Umjereno do siromašno - nehrđajući čelik je tvrd i radno-hardens brzo.

- Uobičajene primjene: Oprema za preradu hrane, medicinski instrumenti, morske komponente.

- Brzina rezanja:100 - 500 SFM, varira po ocjeni.

- Izazovi:

-

- Visok Stopa otvrdnjavanja smanjuje život alata.

- Stvara značajnu toplinu, što je dovelo do toplinsko širenje i dimenzijske netočnosti.

- Najbolje prakse:

-

- Koristiti niska brzina, mljevenje kako bi se spriječilo otvrdnjavanje rada.

- Prijaviti obilni protok rashladne tekućine raspršiti toplinu.

- Iskoristiti Postavke strojeva visoke krigičnosti Da biste izbjegli vibracije i odbojnost.

Bakar i mesing: Meki metali s visokom vodljivošću

- Obradivost: Izvrsno - oba metala nude lako uklanjanje čipova i glatke površinske završne obrade.

- Uobičajene primjene: Električne komponente, vodovodni prilozi, ukrasni elementi.

- Brzina rezanja:400 - 2,000 SFM.

- Izazovi:

-

- Bakar je ljepljiv, uzrokujući prianjanje alata.

- Mesing je lakše stroj, ali skloni formaciji.

- Najbolje prakse:

-

- Koristiti Oštri karbidni alati s visokim kutovima grablje.

- Prijaviti zračne eksplozije umjesto rashladne tekućine Za bolju evakuaciju čipova.

3.2. Mljevenje nemetalnih materijala

Iza metala, CNC glodanje široko se koristi za plastika, kompoziti, i keramika, Svaki predstavlja jedinstvene izazove obrade.

Plastika visoke performanse: ZAVIRI, Podrigivanje, i najlon

Plastika se cijene za svoje lagan, kemijska otpornost, i izolacirajuća svojstva,

ali zahtijevaju specijalizirane tehnike obrade zbog svojih niske točke taljenja i sklonost deformiranju pod toplinom.

| Plastični tip | Svojstva | Izazovi | Najbolje prakse obrade |

|---|---|---|---|

| ZAVIRI | Visoka čvrstoća, otporan na toplinu | Skloni toplinskom ekspanziji | Koristiti niske brzine rezanja, Oštri alati |

| Podrigivanje (Acetalan) | Nisko trenje, visoka obradivost | Sklon sjeckanju | Koristiti Alati velike brzine karbida, Izbjegavajte pretjerano rashladno sredstvo |

| Najlon | Fleksibilan, otporan na habanje | Upija vlagu, širi | Suha obrada preferirana, Oštri rezači |

Složeni materijali: Ugljična vlakna i stakloplastika

Kompozitni materijali su ključni za zrakoplovstvo, automobilski, i sportska industrija Zbog njihovog visokog Omjer snage i težine.

Međutim, Izazovi su strojevima zbog svog abrazivna priroda i slojevita struktura.

- Obradivost: Teško - vlakna uzrokuju brzo trošenje alata i odvajanje.

- Uobičajene primjene: Ploče zrakoplova, Automobilski dijelovi tijela, sportska oprema.

- Izazovi:

-

- Ugljična vlakna je Izuzetno abrazivan, Brzo dosadni alati.

- Oslobađanje od stakloplastike Opasne čestice u zraku, zahtijevajući vađenje prašine.

- Najbolje prakse:

-

- Koristiti Alati obloženi dijamantima za duži život alata.

- Zaposliti niske stope hrane i mljevenje penjanja smanjiti odvajanje.

- Koristiti vakuum Da biste sigurno uklonili sitne čestice prašine.

Keramika i staklo: Visoka tvrdoća sa specijaliziranim glodanjem

- Obradivost: Izuzetno teško - zahtijeva Dijamantni alat i ultra precizni CNC kontrola.

- Uobičajene primjene: Poluvodička industrija, biomedicinski implantati, alati za rezanje.

- Izazovi:

-

- Lomljiva priroda dovodi do pucanja pod mehaničkim stresom.

- Zahtijeva rashladno sredstvo kako bi se spriječio toplinski udar.

- Najbolje prakse:

-

- Koristiti Sporo stope dovoda i minimalna sila Da bi se spriječilo čipzanje.

- Prijaviti obrada ultrazvučne potpore Za poboljšane rezultate.

3.3. Razmatranja površinske završne obrade i naknadna obrada

Površinski završetak postignut u mljevenju CNC -a ovisi o Svojstva materijala, oštrina alata, i obrade parametara.

Razumijevanje parametara površinske hrapavosti

| Parametar | Opis | Tipičan raspon (µm ra) |

|---|---|---|

| Ram (Prosjek grubosti) | Prosječno odstupanje od srednje površine | 0.2 - 6.3 |

| Rz (Prosječna maksimalna visina profila) | Grubost od vrha do valley | 1.0 - 25.0 |

| Rt (Ukupna visina hrapavosti) | Maksimalna visina vrha do valija | 5.0 - 50.0 |

Uobičajene tehnike nakon obrade

| Metoda | Svrha | Materijali primijenjeni na |

|---|---|---|

| Anodiziranje | Povećava otpornost na koroziju | Aluminij |

| Pozlaćivanje (Nikla, Krom, Cinkov) | Poboljšava otpornost na habanje | Čelik, mesing, bakar |

| Toplotna obrada (Žalost, Stvrdnjavanje) | Povećava snagu i žilavost | Čelik, titanijum |

| Poliranje & Maska | Postiže površinu nalik zrcalu | Nehrđajući čelik, plastika, keramika |

4. CNC mljevenje vs. Alternativne tehnike proizvodnje

CNC glodanje je a svestran, visoka preciznost, i učinkovit Oduzmuktivna metoda proizvodnje, Ali to nije jedina dostupna opcija.

Ovisno o čimbenicima kao što su koštati, Svojstva materijala, proizvodni volumen, i složenost dizajna,

Ostale tehnike proizvodnje poput 3D tisak, injekcijsko prešanje, i EDM (Obrada električnim pražnjenjem) može biti prikladniji za određene aplikacije.

Ovaj odjeljak pruža a Detaljna komparativna analiza CNC glodanja nasuprot ovim alternativnim metodama proizvodnje, Pomaganje inženjerima i proizvođačima donose informirane odluke.

CNC mljevenje vs. 3D Tisak

Temeljne razlike

CNC glodanje je a oduzimajući proces, što znači da započinje čvrstim blokom materijala i uklanja višak materijala kako bi se postigao konačni oblik.

Za razliku od, 3D tisak (Aditivna proizvodnja) Izgrađuje sloj dijelova prema sloju od materijala poput plastike, metal, i smola.

| Faktor | CNC glodanje | 3D Tisak |

|---|---|---|

| Vrsta procesa | Oduzimajući | Aditiv |

| Materijalni otpad | Visok (Uklonjeni čips) | Nizak (Korišteni samo potreban materijal) |

| Preciznost | ± 0,005 mm | ± 0,1 mm |

| Površinska obrada | Izvrstan | Često zahtijeva post-obradu |

| Opcije materijala | Širok (metali, plastika, kompoziti) | Ograničen, uglavnom polimeri i neki metali |

| Brzina proizvodnje | Brže za jednostavne i srednje komplekse dijelove | Brže za složeno, Lagani dizajni |

| Troškovi alata | Zahtijeva alate za rezanje | Nije potrebno alat |

CNC mljevenje vs. Injekcijsko prešanje

Ključne razlike

Ubrizgavanje je a proces proizvodnje visokog količine gdje se rastopljena plastika ili metal ubrizgava u šupljinu kalupa, zatim se ohladio i izbacio kao konačni dio.

CNC mljevenje, s druge strane, reže izravno od čvrstog materijala, što ga čini prikladnijim za proizvodnja niskog do srednjeg volumena i prototipiranje.

| Faktor | CNC glodanje | Injekcijsko prešanje |

|---|---|---|

| Proizvodni volumen | Nisko do srednje (1-10,000 dijelovi) | Visok (10,000+ dijelovi) |

| Vrijeme olova | Kratak (dana) | Dugačak (Tjedni do mjeseci za alat) |

| Unaprijed troškovi | Nizak (nije potreban plijesan) | Visok (Skupi alat) |

| Fleksibilnost materijala | Širok raspon (metali, plastika, kompoziti) | Ograničeno na materijale koji se mogu oblikovati |

| Kompleksne geometrije | Moguće, ali s ograničenjima | Mogući vrlo složeni oblici |

| Površinska obrada | Izvrstan (± 0,005 mm tolerancija) | Izvrstan, ali može zahtijevati naknadnu obradu |

CNC mljevenje vs. EDM (Obrada električnim pražnjenjem)

Kako rade

- CNC glodanje: Uporaba Rotirajuće alate za rezanje Za uklanjanje materijala kroz fizički kontakt.

- EDM: Uporaba električni ispust (iskre) da erodira materijal, idealan za tvrdi metali i zamršeni detalji.

| Faktor | CNC glodanje | EDM (Obrada električnim pražnjenjem) |

|---|---|---|

| Postupak uklanjanja materijala | Mehanički (alati za rezanje) | Elektrotermalan (iskre erodiraju materijal) |

| Najprikladniji za | Mekani do tvrdi materijali, opća obrada | Ultra tvrd materijali, zamršene šupljine |

| Preciznost | ± 0,005 mm | ± 0,002 mm (veća točnost) |

| Površinska obrada | Glatko, ali zahtijeva poliranje za ekstremne završne obrade | Izuzetno glatko (ogledalo) |

| Ubrzati | Brže za opću obradu | Sporiji zbog procesa erozije iskra |

| Materijalna ograničenja | Radi na većini metala i plastike | Samo vodljivi materijali (metali) |

5. Prednosti i nedostaci CNC glodanja

CNC glodanje nudi brojne prednosti koje su ga učinile kamen temeljac moderne proizvodnje, ipak također predstavlja određena ograničenja koja se moraju uzeti u obzir.

Prednosti

- Visoka preciznost i ponovljivost:

CNC mljevenje može postići tolerancije čvrsto kao ± 0,002 mm, Osiguravanje da se svaki dio proizvede do točnih specifikacija.

Ova razina preciznosti ključna je u industrijama poput zrakoplovne i medicinske proizvode. - Svestranost u obradi materijala:

CNC glodanje djeluje sa širokim rasponom materijala - uključujući metale poput aluminija, titanijum, i nehrđajući čelik, kao i plastika i kompoziti.

Ova fleksibilnost omogućuje proizvođačima da svoje procese prilagode raznim aplikacijama. - Automatizacija i učinkovitost:

Automatizacijom staza alata na temelju podataka CAD/CAM, CNC glodanje minimizira ljudsku pogrešku i povećava učinkovitost proizvodnje.

Zapravo, automatizirani sustavi mogu smanjiti proizvodne cikluse do 30-70% u usporedbi s ručnom obradom. - Smanjena vremena olova za prototipiranje:

CNC glodanje idealno je i za brzo prototipiranje i proizvodnju niskog volumena, Pružanje brzih vremena preokreta koji ubrzavaju cikluse razvoja proizvoda. - Dosljednost i kontrola kvalitete:

Upotreba naprednih alata za metrologiju, kao što je CMM (Koordinirajte mjerne strojeve),

Osigurava da svaki dio ispunjava stroge standarde kvalitete, čime se smanjuje stopa otpada i osigurava pouzdanost.

Nedostaci

- Visoka početna ulaganja:

CNC strojevi, posebno napredni sustavi s 5 osi, može biti skupo, s početnim ulaganjima u rasponu od $50,000 do $500,000.

Ovaj visoki kapitalni trošak može biti prepreka za manje operacije. - Materijalni otpad:

Kao oduševljeni proces, CNC glodanje stvara značajne količine materijalnog otpada.

Iako strategije poput recikliranja čipova (do 98% oporavak za aluminij) ublažite ovo, Upravljanje otpadom ostaje zabrinjavajući. - Složeni zahtjevi za programiranje i vještine:

CNC glodanje zahtijeva visoko kvalificirane operatere i programere.

Složenost programiranja strojeva za više osi može rezultirati strmom krivuljom učenja i potencijalom za pogreške tijekom postavljanja. - Nošenje i održavanje alata:

Alati za rezanje podliježu habanju i trebaju redovito zamjenu. Na primjer, Nepravilna kontrola čipa može dovesti do povećanog trošenja alata, čime se povećava operativne troškove i stanke. - Ograničenja s određenim geometrijama:

Dok CNC glodanje izvrsno izrađuje zamršene oblike, Može se boriti sa složenim unutarnjim geometrijama ili dubokim šupljinama koje zahtijevaju kombinaciju metoda obrade.

6. Industrijska primjena

CNC glodanje postalo je kamen temeljac u različitim industrijskim sektorima zbog svoje izvanredne preciznosti, učinkovitost, i svestranost.

Omogućavanjem proizvodnje složenih geometrija s tijesnim tolerancijama, CNC glodanje pokreće inovaciju i kvalitetu u komponentama visokih performansi.

Ispod, Istražujemo kako CNC glodanje oblikuje svijet u više industrija.

Aerospace & Obrana

CNC glodanje igra glavnu ulogu u zrakoplovstvu i obrani stvarajući komponente koje zahtijevaju izuzetnu točnost i snagu.

Na primjer, Turbinske lopatice i strukturne komponente često zahtijevaju tolerancije unutar ± 0,002 mm i mora izdržati ekstremna toplinska i mehanička naprezanja.

Zrakoplovna industrija, vrednula na Over $838 milijardi globalno, oslanja se na lagane legure s CNC-om kako bi se poboljšala ekonomičnost goriva i osigurala sigurnost.

Štoviše, Obrambene aplikacije koriste CNC glodanje za izradu visoko preciznih dijelova za projektive sustave i oklopna vozila, gdje čak i najmanja pogreška može ugroziti performanse.

Automobilska proizvodnja

U automobilskom sektoru, CNC glodanje olakšava proizvodnju prilagođenih dijelova motora, precizni zupčanici, i komponente šasije.

Moderna vozila zahtijevaju dijelove koji ne samo da udovoljavaju strogim standardima kvalitete, već i doprinose ukupnoj učinkovitosti i performansama.

Na primjer, CNC-ove komponente u električnim vozilima (EVS) Poboljšati toplinsko upravljanje i smanjiti težinu, U konačnici poboljšavajući performanse baterije.

Kako se automobilska industrija pomiče prema održivosti, Potražnja za CNC glodanjem u prototipiranju i proizvodnji niskog volumena ostaje jaka,

s dijelovima proizvedenim za tolerancije čvrsto kao ± 0,005 mm.

Medicinski & Zdravstvena zaštita

CNC glodanje transformiralo je proizvodnju medicinskih proizvoda omogućujući proizvodnju biokompatibilnih implantata, kirurški instrumenti, i protetika.

Visoko precizno mljevenje osigurava da komponente poput titanijskih implantata postižu potrebne površinske završne obrade i dimenzijske točnosti potrebne za sigurnost pacijenata i učinkovite performanse.

Dodatno, Mogućnost brzog izrade prilagođenih komponenti omogućuje pružateljima zdravstvenih usluga da brzo reagiraju na potrebe u nastajanju.

S globalnim tržištem medicinskih uređaja za koje se predviđa da će premašiti $600 milijardi do 2025, CNC glodanje i dalje je kritična tehnologija u unapređivanju skrbi o pacijentima i medicinskim inovacijama.

Potrošačka elektronika & Poluvodička industrija

Sektor potrošačke elektronike ima koristi od CNC -a za proizvodnju proizvodnje

precizna aluminijska kućišta, topline sudone, i unutarnje strukturne komponente za uređaje poput pametnih telefona, prijenosna računala, i tablete.

Ove komponente zahtijevaju besprijekornu površinsku završnu obradu i precizne dimenzije kako bi se osigurala pouzdanost i performanse uređaja.

Naduti, U industriji poluvodiča, CNC glodanje koristi se za proizvodnju kućišta i kritičnih nosača koji štite osjetljivu elektroniku.

Ova sposobnost postaje sve vitalnija jer se uređaji smanjuju u veličini, dok se u porastu složeno.

Dodatni sektori

Iza ovih primarnih industrija, CNC glodanje podržava proizvodnju u sektorima kao što je robotika, obnovljiva energija, i industrijski stroj.

U robotici, CNC-ov dijelovi osiguravaju da komponente djeluju glatko i točno, što je ključno za automatizaciju.

Primjene obnovljivih izvora energije, kao što su okviri solarnih ploča i komponente vjetrenjača, koristi od omjera visoke snage i težine koji se mogu postići CNC glodanjem.

Industrijski stroj, što zahtijeva izdržljivost i preciznost, također se oslanja na CNC glodanje za visokokvalitetno, pouzdani dijelovi koji produžuju život opreme.

7. Ekonomski i poslovni utjecaj CNC glodanja

CNC glodanje igra značajnu ulogu u modernoj proizvodnji, Utjecaj na globalne lance opskrbe, strukture troškova, i učinkovitost proizvodnje.

Kako industrije traže preciznost, automatizacija, i skalabilnost, CNC glodanje pruža tvrtkama konkurentnu prednost.

U ovom odjeljku, Istražujemo financijske i strateške posljedice mljevenja CNC -a iz višestrukih perspektiva.

7.1 Analiza strukture troškova

Početna investicija vs. Dugoročna ušteda

Ulaganje u CNC strojeve za glodanje zahtijeva značajan kapital, s vrhunskim 5-Axis CNC strojevi koji koštaju između $200,000 i $500,000.

Međutim, Ovi strojevi značajno smanjuju troškove rada, materijalni otpad, i vrijeme proizvodnje, što dovodi do dugoročne uštede.

Tvrtke koje implementiraju CNC glodanje često vide povrat ulaganja (Roi) unutar 2 do 5 godina, Ovisno o količini proizvodnje i poboljšanjima učinkovitosti.

Poručenje troškova u proizvodnji CNC -a za mljevenje

Da bismo razumjeli ukupni trošak CNC glodanja, Važno je razbiti glavne faktore troškova:

- Troškovi stroja - Uključuje kupnju, održavanje, i amortizacija CNC strojeva.

- Alati & Potrošni materijal - Alati za rezanje, Držači alata, a maziva mogu objasniti 10–20% ukupnih troškova proizvodnje.

- Troškovi rada - dok je CNC glodanje visoko automatizirano, Za programiranje potrebni su kvalificirani mašinisti i inženjeri, postavljanje, i kontrola kvalitete.

- Materijalni otpad - Subtraktivna proizvodnja prirodno proizvodi otpad, ali napredno tehnike programiranja i gniježđenja mogu umanjiti gubitak materijala do do 30%.

- Potrošnja energije - CNC strojevi troše značajnu snagu, posebno u velikoj brzini ili 24/7 proizvodno okruženje.

Energetski učinkoviti strojevi i optimizirane strategije obrade mogu smanjiti troškove.

CNC mljevenje vs. Tradicionalni troškovi proizvodnje

U usporedbi s ručnom obradom, CNC glodanje pruža veću konzistentnost i ponovljivost, Smanjivanje oštećenja i prerade troškova.

Za razliku od 3D tisak, CNC glodanje je isplativije za proizvodnju metalnih dijelova velikih razmjera.

Štoviše, dok injekcijsko prešanje Je jeftiniji za masovnu proizvodnju, CNC glodanje idealno je za prototipove i proizvodnju niskog volumena, Izbjegavanje skupog alata za plijesni.

7.2. Globalna razmatranja lanca opskrbe

Uloga CNC glodanja u lokalnoj i decentraliziranoj proizvodnji

Uz sve veće poremećaje u globalnim lancima opskrbe - poput materijalnih nestašica i geopolitičkih napetosti - mnoge se tvrtke prebacuju prema lokalizirana proizvodnja.

CNC glodanje omogućuje tvrtkama da proizvode kritične komponente u kući ili kroz obližnje dobavljače, Smanjenje oslanjanja na inozemnu proizvodnju.

Ovaj pristup pojačava otpornost na opskrbu i skraćuje vrijeme olova.

CNC mljevenje u preuređivanju vs. Odluke o outsourcingu

Mnoge tvrtke, posebno u SAD -u. i Europa, jesu ponovno pokretanje Proizvodne operacije zbog rastućih troškova rada u tradicionalnim outsourcingima.

CNC glodanje omogućava proizvođačima da održavaju visoku kvalitetu proizvodnje bez pretjeranih troškova rada.

U 2023 sama, nad 350,000 proizvodni poslovi bili su obnovljeni u Sjedinjenim Državama, uglavnom zbog automatizacije i CNC tehnologija.

Vremensko vrijeme i učinkovitost proizvodnje

Jedna od najvećih prednosti CNC Milling -a je njegova sposobnost Smanjite vrijeme olova za 40–60% u usporedbi s tradicionalnim metodama proizvodnje.

CNC strojevi mogu pokrenuti 24/7, Poboljšanje učinkovitosti proizvodnje i omogućavanja tvrtkama da ispune hitne zahtjeve bez značajnih kašnjenja.

7.3. Tržišni trendovi i projekcije rasta

Rast i usvajanje industrije

Tržište obrade CNC -a cijenjeno je na $87.3 milijardi u 2023 i očekuje se da raste na a CAGR 6.4% iz 2024 do 2030. Taj rast potiče:

- Povećana potražnja za precizne komponente u zrakoplovstvu, medicinski, i automobilski sektor.

- Širenje automatizacija i pametna proizvodnja tehnologije.

- Rastuće usvajanje CNC strojevi s više osi za složenu proizvodnju dijela.

Industrije u nastajanju koje pokreću potražnju CNC -a za glodanje

Nekoliko sektora visokog rasta sve se više oslanja na mljevenje CNC-a:

- Električna vozila (EVS): CNC glodanje je neophodno za komponente baterije, Lagana šasija, i kućišta motora.

- Obnovljiva energija: Precizno-spušteni dijelovi koriste se u vjetroturbinskim mjenjačima, Okviri solarnih ploča, i hidroelektrični sustavi.

- Svemirski istraživanje: Tvrtke poput SpaceX -a i Blue Origin ovise o glodanju CNC -a za komponente svemirskih letjelica koje zahtijevaju ekstremne tolerancije.

Automatizacija i industrija 4.0 Integracija

Porast od Industrija 4.0 transformira cnc glodanje s Optimizacija procesa usmjerena na AI, praćenje u stvarnom vremenu, i prediktivno održavanje.

Pametne tvornice koje koriste CNC glodanje i automatizacija su izvijestili 25% troškove uštede i 30% veća učinkovitost proizvodnje.

8. Izazovi i ograničenja CNC glodanja

Dok je CNC glodanje revolucionirao preciznost proizvodnu industriju, učinkovitost, i svestranost, Također dolazi s vlastitim skupom izazova i ograničenja.

Ovi izazovi često zahtijevaju da proizvođači pažljivo odvagaju koristi od ograničenja prilikom odlučivanja je li CNC glodanje najprikladnije rješenje za njihove projekte.

U ovom odjeljku, Istražujemo ključne prepreke s kojima se tvrtke susreću prilikom korištenja CNC glodanja i kako mogu ublažiti ove probleme.

Visoki početni troškovi ulaganja i operativni troškovi

Početno ulaganje

Kupnja i postavljanje CNC-ovih glodalica su intenzivni kapitalni, posebno za napredne strojeve za više osi.

Vrhunski 5-Axis CNC Mills može koštati bilo gdje između $200,000 i $500,000, ne uključuje troškove postavljanja, montaža, I trening.

Ovo veliko početno ulaganje može biti značajna prepreka za mala ili srednja poduzeća (Mala i srednja poduzeća) želeći usvojiti CNC glodanje.

Operativni troškovi

Dok CNC glodanje smanjuje troškove rada automatizacijom, još uvijek ima tekući operativni troškovi. To uključuje:

- Troškovi održavanja i popravka: Redovito održavanje je presudno za održavanje CNC strojeva bez problema, i zastoj može biti skupo.

Raspored preventivnog održavanja može pomoći u smanjenju neočekivanih troškova popravka. - Potrošnja energije: CNC mlinovi mogu konzumirati značajne količine energije, posebno kada radite pri velikim brzinama ili duže vrijeme.

Energetski učinkoviti strojevi i optimizirani procesi mogu ublažiti ovaj trošak. - Alati i potrošni materijal: CNC Mills se oslanjaju na alate za rezanje, koji imaju konačni životni vijek i zahtijevaju česte zamjene ili oštrenje.

Alat visokih performansi može dodati značajne troškove, posebno za industrije poput zrakoplovstva gdje je preciznost najvažnija.

Strategije ublažavanja

- Zakup i financiranje: Za tvrtke koje si ne mogu priuštiti napredni trošak CNC strojeva, Opcije zakupa ili financiranja mogu proširiti financijski teret.

- Unaprijed analiza troškova i koristi: Sveobuhvatna analiza troškova i koristi kako bi se osiguralo da dugoročna ušteda od CNC glodanja opravdava početno ulaganje.

Jaz u tehničkim vještinama i obuka radne snage

Potreba za kvalificiranim operatorima i programerima

Iako su CNC strojevi automatizirani, još uvijek zahtijevaju da kvalificirani profesionalci rade, program, i održavati ih.

Operatori moraju razumjeti složeni CAD (Računalno oblikovani dizajn) i Crijeva (Računalno proizvodnja) softver, kao i programski jezici specifični za strojeve poput G-code.

Brz tempo tehnološke promjene u obradi CNC -a znači da operateri moraju kontinuirano nadograditi svoje vještine.

Troškovi obuke i vrijeme

Osoblje za obuku za rukovanje CNC strojevima može biti skupo i dugotrajno.

Novi zaposlenici moraju biti obučeni za rad strojeva, rješavanje problema, sigurnosni protokoli, i kontrola kvalitete.

Za tvrtke, To znači ulaganje u programi obuke ili zapošljavanje iskusnih profesionalaca.

Strategije ublažavanja

- Ulaganje u obuku zaposlenika: Ponuda internih programa obuke ili partnerstvo s obrazovnim ustanovama može pomoći u premošćivanju jaza u vještinama.

Neke tvrtke pružaju Programi virtualnog treninga Da biste smanjili troškove i poboljšali pristupačnost. - Automatizacija i podrška AI: Integriranje ai i strojno učenje Tehnologije u CNC operacije mogu pomoći operatorima u optimizaciji postavki stroja,

Smanjenje zahtjeva za tehničkom vještinom, i povećavajući ukupnu učinkovitost.

Ograničenja u složenim unutarnjim geometrijama

Izazovi sa zamršenim unutarnjim značajkama

Iako je CNC glodanje vrlo sposobno proizvesti složene vanjske geometrije, Suočava se s značajnim izazovima kada je u pitanju obrada Unutarnje značajke.

Na primjer, Izrada dubokih rupa, uske unutarnje šupljine, ili zamršeni podrezi mogu biti teški s tradicionalnim tehnikama glodanja.

U nekim slučajevima, Možda će biti potrebne posebne alate ili dodatne konfiguracije postavljanja, što može povećati vrijeme i troškove proizvodnje.

Ograničenja u veličini dijela i ograničenjima materijala

Iako CNC mlinovi mogu podnijeti razne materijale, Određeni materijali poput legure od titana ili egzotični metali može biti posebno izazovno stroju.

Ovi materijali zahtijevaju određeni alat, sile visokih rezanja, i precizna kontrola temperature.

Dodatno, Obrada velikih komponenti može se ograničiti veličinom radnog starta ili vretena CNC stroja.

Strategije ublažavanja

- Hibridna proizvodnja: Jedno rješenje za prevladavanje ograničenja u unutarnjim geometrijama je integracija CNC glodanja

s drugim proizvodnim tehnologijama poput 3D tisak ili EDM (Obrada električnim pražnjenjem).

Ovaj hibridni pristup omogućuje proizvođačima da proizvode komponente sa složenim unutarnjim geometrijama koje je teško postići samo mljevenjem. - Napredni alat: Korištenje specijaliziranih alata poput mlinovi ili alati mali promjer može pomoći u pristupu teško dostupnim unutarnjim značajkama, Poboljšanje sposobnosti obrade.

Materijalni otpad i utjecaj na okoliš

Subtraktivna priroda cnc glodanja

CNC glodanje je a oduzimajući postupak, Značenje materijala uklanja se s većeg obrada kako bi se postigao željeni oblik.

Iako to osigurava visoku preciznost, To može rezultirati značajnim materijalni otpad,

posebno prilikom obrade složenih dijelova iz skupih materijala poput titanijum, nehrđajući čelik, ili plastika visoke performanse.

Otpadni materijal može objasniti do 20-40% sirovina, Ovisno o složenosti dijela.

Zabrinutost za okoliš

Upotreba CNC strojeva za glodanje također ima utjecaj na okoliš zbog velike potrošnje energije i odlaganja otpadnih materijala.

Dodatno, CNC strojevi obično zahtijevaju upotrebu rashladna sredstva i maziva, što može imati štetne učinke na okoliš ako se ne upravlja pravilno ili reciklira.

Strategije ublažavanja

- Optimizirani dizajn dijela i upotreba materijala: Zapošljavajući Dizajn za proizvodnju (DFM) principi,

Inženjeri mogu smanjiti materijalni otpad optimiziranjem geometrije dijelova i koristeći učinkovitije tehnike obrade. - Recikliranje i gospodarenje otpadom: Provedba strategija poput Metalni čip Recikliranje I koristeći ekološka rashladna sredstva može smanjiti utjecaj okoliša operacija glodanja CNC -a.

Dodatno, Recikliranje otpadnih materijala može nadoknaditi neke troškove povezane s materijalnim otpadom.

Ograničenja stroja i prekid vremena

Ograničenja u brzini i preciznosti

Unatoč naprednoj tehnologiji koja stoji iza CNC glodanja, i dalje se suočava s ograničenjima u pogledu brzine i preciznosti.

Za izuzetno visoke precizne dijelove, 5-Strojevi za glodanje Axis CNC može biti sporo u usporedbi s jednostavnijim 3-Strojevi za mljevenje osi.

Dodatno, tolerancije U nekim slučajevima možda neće udovoljiti zahtjevima visoko specijaliziranih industrija poput zrakoplovstvo ili medicinski implantati bez pažljivih mjera kontrole kvalitete.

Zastoj zbog održavanja ili kvara

Kao i bilo koji složeni stroj, CNC mlinovi zahtijevaju redovito održavanje, i neočekivani prekid može poremetiti raspored proizvodnje.

Dijelovi visoke preciznosti također mogu zahtijevati više postavki, što dovodi do dodatnih operativnih kašnjenja.

Strategije ublažavanja

- Programi preventivnog održavanja: Uspostavljanje rutinskog rasporeda preventivnog održavanja može smanjiti prekid strojeva i poboljšati ukupnu pouzdanost.

- IoT i prediktivna analitika: Napredne tehnologije poput Internet stvari (IoT) i prediktivno održavanje

može pomoći u nadzoru zdravlja CNC strojeva u stvarnom vremenu, dopuštajući preventivne popravke i minimiziranje neočekivanih zastoja.

9. Zaključak

Kao što industrije zahtijevaju veća preciznost, učinkovitost, i održivost, CNC glodanje ostat će neophodno.

Integriranjem Ai, automatizacija, i održive prakse, Proizvođači mogu gurnuti granice inovacija uz smanjenje troškova.

Gledajući naprijed, CNC mljevenje će se i dalje oblikovati zrakoplovstvo, automobilski, zdravstvene zaštite, I izvan, Osiguravanje budućnosti vođena preciznim inženjeringom.

Ako tražite visokokvalitetne usluge glodanja CNC-a, odabir Laga je savršena odluka za vaše proizvodne potrebe.