1. Esittely

Alumiiniseokset valetaan laajalti hiekkaan, pysyvä muotti, kuolla, painovoima- tai investointiprosessit autoteollisuudessa, ilmailu-, kuluttaja- ja teollisuussovellukset.

Verrattuna rautametallivaluihin, alumiinilla on erityisiä metallurgisia ominaisuuksia – korkea lämmönjohtavuus, nopea jähmettyminen, merkittävä herkkyys vedyn absorptiolle ja voimakas taipumus muodostaa oksidikalvoja, jotka luovat ainutlaatuisia vikatiloja.

Vikamekanismien ymmärtäminen ja sulamisen hallinta, portailu ja jähmettyminen ovat välttämättömiä luotettavien valukappaleiden, joilla on ennakoitavissa olevat mekaaniset ominaisuudet, tuottamiseksi.

2. Valualumiiniosien vikojen vaikutus

Vikoja sisällä valettu alumiini osat eivät ole vain kosmeettisia ongelmia – ne heikentävät suorituskykyä suoraan, lyhentää käyttöikää, lisää kustannuksia ja voi aiheuttaa turvallisuus- ja vastuuriskiä.

Sisä- ja pintavirheet, kuten huokoisuus, kutistuminen, sulkeumat, halkeamat, ja vääristymät vähentävät tehollista kantavuutta, luoda stressin keskittäjiä, ja heikentää merkittävästi väsymisikää, paineen tiiviys, mitat tarkkuus, ja korroosionkestävyys.

Kriittisissä sovelluksissa, nämä viat voivat johtaa ennenaikaiseen tai katastrofaaliseen epäonnistumiseen, turvallisuusriskejä, ja lainsäädännöllinen tai vastuullinen altistuminen.

Valmistuksen näkökulmasta, viat lisäävät tarkastuksen monimutkaisuutta, romu- ja korjaushinnat, tuotantokustannukset, ja toimituksen epävarmuus, Samalla se tuo myös suurta vaihtelua mekaanisiin ominaisuuksiin, mikä pakottaa konservatiiviset suunnittelumarginaalit.

Siten, valuvirheiden tehokas valvonta ei ole pelkästään laatukysymys vaan strateginen vaatimus, vaativa ennaltaehkäisysuuntautunut prosessisuunnittelu, tiukka sulamisen ja homeen hallinta, simulaatiopohjainen suunnittelu, ja riskiperusteiset tarkastus- ja hyväksymiskriteerit.

3. Yleisten vikojen luokitus

Laajasti, valuvirheet jaetaan kahteen ryhmään:

- Pinta / näkyviä vikoja - näkyy helposti valmiissa osissa: evät/salama, kylmä sulkeutuu, väärinkäytökset, pinnalla näkyvät kutistumisontelot, hiekan sulkeumat, pinnan huokoisuus, kuumat kyyneleet, päällekkäin, ja mittavääristymiä.

- Sisäinen / piilotetut viat — upotettu osaan ja usein kriittinen lujuuden kannalta: kaasuhuokoisuus, sisäiset kutistumisontelot, oksidi- ja kuonasulkeumat, kuonan juuttuminen, erottelu, ja sisäisiä halkeamia.

Molemmat ryhmät voivat lyhentää väsymystä, pienempi vetolujuus, aiheuttaa vuotoreittejä paineosiin, tai johtaa turvallisuuden kannalta kriittisten komponenttien hylkäämiseen.

4. Yksityiskohtaiset vikakuvaukset

Alla olevassa taulukossa on yhteenveto yleisimmistä alumiinivaluissa havaituista vioista, niiden perimmäiset syyt, miten ne ilmenevät, ja käytännön vastatoimia.

| Vika | Aiheuttaa(s) | Miten se vaikuttaa osaan | Havaitsemismenetelmät | Ennaltaehkäisy / korjaaminen |

| Kaasuhuokoisuus (puhallusreikä, mikrohuokoisuus) | Vety liuotettuna nestemäiseen Al; pyörteisestä kaatamisesta johtuvaa ilmaa; kosteutta muotissa/ytimissä | Sisäiset aukot vähentävät staattista ja väsymislujuutta; vuotoreitit | Radiografia (Röntgen/ct), ultraääni-, leikkaus | Kaasu (pyörivä, inertti kaasu), fluxing, minimoi turbulenssi, esikuivaa ytimet/muotit, valvoa sulatuslämpötilaa, tyhjiövalu, parannettu portti |

| Kutistumisontelot / kutistuminen huokoisuus | Tilavuuden kutistuminen jähmettyessä riittämättömällä ruokinnassa; Huono nousu; laajat jäädytysalueet metalliseoksessa | Suuret tyhjiöt, usein interdendriittisiä; kantavuuden voimakas lasku | Röntgenkuva, CT, leikkaus, visuaalinen, jos pinta rikkoutuu | Suunta jähmettyminen, nousevat/väreet, ruokintajärjestelmät, syöttölaitteiden ja vilunväristysten käyttö, metalliseosvalikoima kapealla jäätymisalueella |

| Kylmä kiinni / kylmä syli | Matala metallin lämpötila tai hidas virtaus, mikä johtaa siihen, että kaksi virtaa ei sulaudu | Pinnan epäjatkuvuus, stressin keskittäjä, vähentynyt paikallinen voima | Visuaalinen tarkastus, tunkeutuva väriaine pintahalkeamia varten | Nosta kaatolämpötilaa, Paranna portin suunnittelua, vähentää äkillisiä poikkileikkauksen muutoksia, lisää metallin nopeutta |

Kuuma repiminen (kuuma halkeilu) |

Terminen supistuminen rajoitettu lopullisen jähmettymisen aikana; korkea pidättyvyys; huono seos- tai muottirakenne | Halkeamia muodostuu jähmettymisen aikana - usein kulmiin tai ohuisiin osiin | Visuaalinen, tunkeutuva, leikkaus | Vähennä pidättymistä, suunnittele geometria uudelleen (vältä teräviä kulmia), muuttaa jähmettymispolkua, use grain refiners, control pouring temperature |

| Oxide film entrainment / kuona / sulkeumat | Surface oxides folded into liquid by turbulence; slag entrainment; Huono sulapuhdistus | Internal inclusions acting as crack initiation sites; porosity adjacent to inclusions | Radiografia, metallografia, leikkaus | Skim dross, use ceramic filters, laminar filling, controlled pouring, fluxing, proper furnace practice |

| Sand/slag inclusion | Poor mould integrity, degraded sand, insufficient core washing, slag carryover | Stress risers, pintavirheet, potential corrosion initiation | Visuaalinen, Röntgenkuva, leikkaus | Improve sand quality and handling, better mould/core preparation, filtration of melt |

Egypti / epätäydellinen täyttö |

Low pouring temperature, blocked gating, overly long flow path | Missing features, weak sections, romu | Visuaalinen, CMM for geometry | Nosta kaatolämpötilaa, optimize gating, increase sprue/runner size, reduce thin cross-sections |

| Pinnan karheus / sand blow / gas scab | Gas evolution at mould surface (kosteus, binder decomposition), poor venting | Poor surface finish, early crack initiation | Visuaalinen tarkastus | Control mould moisture, improve venting, käytä asianmukaisia sideaineita ja kuivaa |

| Kylmä kierros / kierrosta / taitoksia | Virtausnopeus liian alhainen, mikä saa metallin taittumaan | Pintahalkeama, huono väsymyskäyttäytyminen | Visuaalinen, tunkeutuva | Lisää metallin lämpötilaa/nopeutta, vaihda portti, vähentää äkillisiä geometrian muutoksia |

Mitat vääristymät (loimi, offset) |

Epätasainen jäähdytys, epätasainen seinämän paksuus, huono työkalu | Toleranssin ulkopuoliset osat, kokoonpanoongelmia | CMM, 3D skannaus | Tasainen seinämän paksuus, tasapainoinen jäähdytys, kunnollinen ryöstö, suunnittelu valutoleransseille |

| Erottelu (kemiallinen epähomogeenisuus) | Mikrosegregaatio jähmettymisen aikana, leveä jäätymisalue, hitaasti jäähdytys | Paikalliset mekaanisten ominaisuuksien vaihtelut, vähentynyt korroosionkestävyys | Metallografia, kemialliset pistetestit | Optimoitu seosvalinta, sekoittaen (tarvittaessa), hallittu jähmettyminen, homogenointilämpökäsittely |

| Sisäiset halkeamat (viivästynyt halkeilu) | Vety, jäännöstressi, yli-ikääntyminen, väärä lämpökäsittely | Katastrofaalinen vika palvelussa | Ultraääni, pintaan tunkeutuva väriaine, fraktografia | Vähennä vetyä, stressin lievitys, kontrolloitu lämpökäsittely, poista terävät siirtymät |

5. Kehittyneet tunnistusmenetelmät valualumiiniosien vioista

Tarkka ja tehokas vikojen havaitseminen on päätakuu päteville valetuille alumiiniosille.

Kohdistus erityyppisiin ja -kohteisiin, teollisuus ottaa käyttöön useiden havaitsemistekniikoiden yhdistelmän saavuttaakseen täyden kattavuuden laadunvalvonnan:

Visuaalinen tarkastus

Sovellettavat viat: Pinta puhallusreiät, pintakutistumisontelo/huokoisuus, pintakuonaa, hiekan sisällyttäminen, ilmeisiä halkeamia, kylmä kiinni, Egypti, pinnan välähdys/purseet, ylimääräistä materiaalia, aineellista menetystä.

Tekniset ominaisuudet: Kokeneiden laaduntarkastajien suorittama suurennuslaseilla (5–10× suurennus) yksityiskohtaista tarkkailua varten; yksinkertainen, edullinen ja tehokas, toimii ensilinjan laadunseulontamenetelmänä.

Havaitsemisstandardi: Täyttää ASTM E186, jossa pintavirheen kokotoleranssi hallinnassa 0.05 mm tarkkuusvaluihin.

Röntgentarkastus

Sovellettavat viat: Sisäiset puhallusreiät, sisäinen kutistumisontelo/huokoisuus, sisäinen kuona ja piilotetut sisäiset halkeamat.

Tekniset ominaisuudet: Käyttää röntgenläpäisyä muodostamaan kuvia sisäisistä rakenteista; viat näkyvät tummina (tyhjyys) tai kirkas (sulkeumat) täpliä kuvassa.

Keskeiset edut: Tuhoamaton testaus (Ndt), korkea tunnistustarkkuus (vian koko ≥0,02 mm voidaan tunnistaa), selkeä visualisointi sisäisten vikojen jakautumisesta ja muodosta.

Vaatimustenmukaisuusstandardi: Täyttää ASTM E94, pakollinen kriittisille komponenteille ilmailu- ja autoteollisuudessa.

Fluoresoiva läpäisytarkastus (FPI)

Sovellettavat viat: Pinta- ja pinnan mikrohalkeamat, kylmäsulku ja pieni huokoisuus, jotka ovat näkymättömiä paljaalla silmällä.

Tekniset ominaisuudet: Valupinnalle levitetään voimakkaasti fluoresoivaa tunkeutuvaa ainetta; tunkeutuva aine tunkeutuu viallisiin aukkoihin, ja ylimääräinen tunkeutuva aine puhdistetaan; ultraviolettivalosäteily saa viat säteilemään kirkasta fluoresenssia.

Keskeiset edut: Korkea herkkyys, pystyy havaitsemaan mikrohalkeamat leveydellä <0.01 mm ja syvyys <0.05 mm; sopii monimutkaisiin muotoisiin valuihin.

Vaatimustenmukaisuusstandardi: Täyttää ASTM E1417:n, välttämätön jännitysherkkien halkeamien havaitsemiseksi erittäin lujista alumiiniseosvaluista.

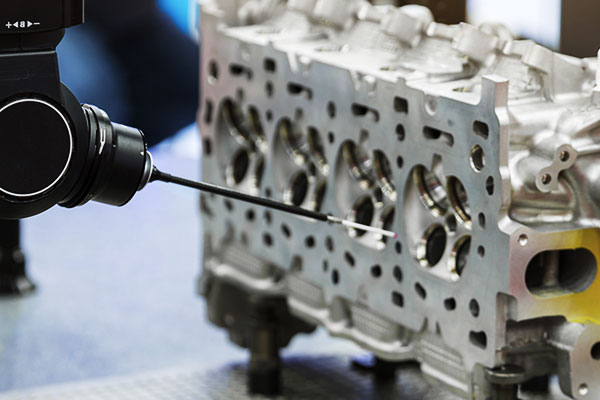

Endoskooppitarkastus

Sovellettavat viat: Sisäisen ontelon salama, sisäpinnan kuona-inkluusio ja monimutkaisten sisäisten onteloiden mittapoikkeama.

Tekniset ominaisuudet: Joustavat tai jäykät endoskoopit, joissa on teräväpiirtokamera, asetetaan valukappaleen sisäonteloon reaaliaikaisten kuvien ottamiseksi sisäpinnasta.

Keskeiset edut: Tuhoamaton, pystyy havaitsemaan monimutkaisia sisäisiä rakenteita, joihin muut menetelmät eivät pääse käsiksi; tukee sisäisten vikojen tarkkaa paikantamista.

Sovellusskenaario: Pakollinen valetuille alumiiniosille, joissa on monimutkaiset sisäontelot (ESIM., moottorin sylinterikannet, hydraulisten venttiilien rungot).

3D Skannaustekniikka

Sovellettavat viat: Ydinvaihto, yhteensopimattomuus, valun muodonmuutos ja mittapoikkeama suunnittelutoleranssin ulkopuolella.

Tekniset ominaisuudet: Käyttää laser- tai strukturoituja valoisia 3D-skannereita kerätäkseen valukappaleiden koko pinnan pistepilvitietoja; vertaa 3D-suunnittelumalleihin mittapoikkeamien analysoimiseksi suurella tarkkuudella.

Keskeiset edut: Korkea mittaustarkkuus (± 0,005 mm), täysiulotteinen tunnistus, digitoitu datatulostus; voi kvantifioida muodonmuutosasteen ja valukappaleiden sijainnin.

Vaatimustenmukaisuusstandardi: Täyttää ISO 10360, kriittinen tarkkuusvaluille alumiiniosille, jotka vaativat tiukkoja mittatoleransseja (± 0,01–0,05 mm).

6. Tärkeimmät ehkäisytoimenpiteet alumiiniosien yleisten vikojen varalta

Alla on kompakti, suunnittelupainotteinen joukko ennaltaehkäiseviä toimenpiteitä, jotka on avattu alumiinivalussa vallitseviin vikamekanismeihin.

Sulate laatu & metallin käsittely

- Kaasu: käytä pyörivää tai tyhjiökaasunpoistoa ja tarkkaile tehokkuutta (tiheysindeksi tai vastaava). Tavoita tasaisesti alhainen liuenneen kaasun taso ennen kaatamista.

- Fluxing & kuorimalla: poista kuona ja hapettuneet pintakalvot rutiininomaisesti; käytä asianmukaista juoksutekemiaa ja kuorintakäytäntöä ei-metallisten sulkeumien minimoimiseksi.

- Suodatus: asenna keraamiset/vaahtosuodattimet porttijärjestelmään (sopiva huokosluokitus lejeeringille ja virtaukselle) vangitsemaan kuonaa ja sulkeumaa.

- Lämpötilan säätö & ylikuumentaa: ylläpitää toistettavia sulamis- ja kaatolämpötiloja kapeilla säätörajoilla (sopiva tulistus yli likvidiuden lejeeringille) joten täyttö ja sulatus ovat luotettavia ilman liiallista kaasunottoa.

- Seoskemian hallinta: Pidä koostumus määrittelyrajoissa välttääksesi laajat jäätymisalueet ja ei-toivotun jähmettymiskäyttäytymisen; suorittaa usein näyteanalyysit ja säilyttää lämmön jäljitettävyys.

Portti, nousuputki & muotin täyttösuunnittelu

- Laminaari täyttö: Suunnittele portit ja kiskot tasaisuuden edistämiseksi, laminaarivirta (pohja tai hyvin suunnitellut holkit, kartiomaiset juoksijat) välttääksesi oksidien taittumisen ja ilman juuttumisen.

- Hallittu täyttönopeus: vältä turbulenttisia roiskeita, jotka sitovat ilmaa; käytä virtausmallinnusta jakoputkien mittojen ja kaatomäärien asettamiseen.

- Suunta jähmettyminen: sijoita nousuputket/syöttölaitteet ja jäähdytyskanavat ennustettavan jähmettymisrintaman luomiseksi ja sisäisen kutistumisen estämiseksi.

- Riittävä nousu: kokoa ja sijoita syöttölaitteet, jotta varmistetaan riittävä metallipää ja syöttö viimeisen jähmettymisvaiheen aikana; harkitse eristettyjä nousuputkia tai eksotermisiä hihoja, jos se on hyödyllistä.

Muotit, ytimet ja kuvioharjoitus

- Kuiva, hyvin kovettuneita ytimiä/muotteja: ylläpitää alhaista kosteutta ja asianmukaista sideaineen kovettumista kaasun kehittymisen estämiseksi (sand blow) ja rupiminen.

- Tuuletus & läpäisevyys: tarjoa tuuletusaukkoja ja tuuletuskanavia korkean kaasun alueilla, ja ohjaa hiekan läpäisevyyttä lejeeringin ja valuosan paksuuden mukaan.

- Puhdista muotin pinnat & pinnoitteet: käytä asianmukaisia pesuja/pinnoitteita metalli-muottireaktioiden hallitsemiseksi ja pinnan viimeistelyn parantamiseksi; tarkista pinnoitteiden yhteensopivuus aihion lämpötilan ja kaatotavan kanssa.

- Työkalujen huolto: vaihda kuluneet kuviot tai meistit liiallisten välähdys-/jakoviivavirheiden estämiseksi.

Täyte & kaatoharjoitus

- Pohja- tai kontrolloitu pohjatäyttö: tarvittaessa, käytä pohja- tai upotettua porttia vähentääksesi pintaoksidien kulkeutumista.

- Minimoi turbulenssi jähmettymispisteissä: käytä kartiomaisia porttiaukkoja, hyvin suunnitellut kaatokupit ja tasaisen kaatamisen tekniikat.

- Vältä kuonan sulamista uudelleen: älä kaada kuoritusta pinnasta muottiin; aseta kauhat ja napauttamalla vedä puhtaasta metallista.

- Johdonmukaiset käyttäjän menettelyt: noudattamaan vakiotoimintamenettelyjä (Suppe) uuniin, kauha, ja kaada, jotka sisältävät tarkistuslistan vahvistuksen (kaasunpoisto suoritettu, suodatin asennettuna, kaatolämpötila kirjattu).

Jähmettymisen hallinta & lämmönhallinta

- Vilunväristykset ja lämmönsäätimet: käytä vilunväristyksiä edistääksesi suunnattua kiinteytymistä; sijoittaa ne simulaation tulosten perusteella.

- Vähennä osien paksuuden vaihteluita: Suunnittelukomponentit tasaisella seinämänpaksuudella ja runsailla fileillä välttääkseen kuumia kohtia ja jännityskeskittymiä.

- Ohjaa jäähdytysnopeuksia: missä mahdollista, käytä kontrolloituja jäähdytyslaitteita tai muotteja vähentääksesi lämpögradientteja ja jäännösjännitystä, jotka johtavat kuumaan repeytymiseen ja vääristymiseen.

Seoskohtaiset ja metallurgiset toimenpiteet

- Vilja / rokotus: käytä asianmukaisia viljan jauhimia tai modifiointiaineita (ESIM., Sr Al-Si-järjestelmille) parantaa ruokintaa ja vähentää herkkyyttä kuumarepeytymiselle.

- Vedyn ohjaus: käytä kaasunpoisto- ja kuivaupokkaita/vuorauksia vetylähteiden minimoimiseksi; säätelee kosteutta virtauksissa, pinnoitteet ja ytimet.

- Homogenointi / ratkaiseminen: valukappaleille, jotka sallivat lämpökäsittelyn, käytä homogenointi- tai liuoshehkutussyklejä erottelun vähentämiseksi ja haitallisten faasien liuottamiseksi.

Prosessin simulointi, suunnittelu valettavaa varten & DFCAST

- Muotin täyttö- ja jähmettymissimulaatio: käytä CFD/kiinteytysmalleja suunnittelun varhaisessa vaiheessa riskialueiden tunnistamiseksi (kylmiä kohtia, turbulenssialueet, kutistumisen kuumia kohtia) ja iteroi portti, syöttö- ja jäähdytysasettelut.

- Suunnittelu heitettävyyttä varten (DFCAST): sisältää tasaisen leikkauspaksuuden, runsaat säteet, äkillisten osien muutosten välttäminen, ja valuttavat ominaisuudet (luonnoksia, esteetön työstövara) suunnitteluvaiheessa.

Valimon käytäntö, tarkastus & prosessinaikaiset tarkastukset

- Prosessiparametrien kirjaaminen: ennätyssulakemia, kaasunpoistomittarit, kaatamislämpötila, suodattimen/fluksin käyttö ja muotin kuivumistila jokaiselle lämmölle/vuorolle.

- Kerrostettu NDT-strategia: määrittää tarkastustasot osien kriittisyyden perusteella — visuaalinen → väriaineen tunkeutumisaine pintahalkeamia varten → radiografia/CT tai vaiheistettu UT sisäisiä tilavuusvirheitä varten.

- Toimintoon sidotut hyväksymiskriteerit: määritä sallittu huokoisuuskoko, sijainti ja tilavuusosuus suhteessa käyttökuormitukseen (ei vain "hyväksytty/hylätty" pintamäärä).

- On-line seuranta: Jos mahdollista, käytä sisäänrakennettua vetyvalvontaa, sulatepuhtausindeksit ja kaatolämpötilahälyttimet estämään vaatimustenvastaiset kaatumiset.

Jälkikorjaus & vahvistusta

- Kuumaisostaattinen puristus (Lonkka): määritä HIP arvokkaille tai väsymiskriittisille valukappaleille sisäisen huokoisuuden sulkemiseksi, kun se on sallittua.

- Pätevät korjaustoimenpiteet: hitsaus- tai juotoskorjaukset vain valvotuilla toimenpiteillä ja myöhemmällä NDT- ja mekaanisella tarkastuksella.

- Lopullinen koneistus & toiminnallinen testaus: poista pintavirheet koneistamalla, jos se on hyväksyttävää; suorita paine-/vuototestaus paineosille.

7. Johtopäätös

Alumiinin valuviat syntyvät metallurgiassa, lämpö- ja prosessivuorovaikutuksia.

Ennakoiva ohjaus – puhtaasta sulatuksesta alkaen, huolellinen portin ja nousuputken suunnittelu, muottien/hylsyjen kuivaus ja tuuletus, ja hyvin määritellyt NDT-strategiat – vähentää huomattavasti vikojen ilmaantuvuutta.

Tehtäväkriittisiin osiin, investoida edistyneeseen tarkastukseen (CT, vaiheistettu taulukko UT), prosessisimulaatio ja, kun se on perusteltua, Valun jälkeinen HIP varmistaa rakenteellisen eheyden ja pitkän käyttöiän.

Faqit

Mikä on alumiinivalujen sisäisen huokoisuuden yleisin syy?

Vedyn imeytyminen ja kiinnijääminen jähmettymisen aikana, turbulenttinen täyttö ja riittämätön kaasunpoisto pahentavat sitä, on yleisin kaasun sisäisen huokoisuuden syy.

Voidaanko kaikki huokoisuus poistaa lämpökäsittelyllä?

Ei. Perinteinen lämpökäsittely ei poista kaasu- tai kutistumishuokoisuutta. Isostaattinen kuumapuristus (Lonkka) voi sulkea sisäisen huokoisuuden arvokkaille osille.

Mikä NDT on paras pienten sisäisten huokosten havaitsemiseen?

CT (tietokonetomografia) tarjoaa parhaan 3D-herkkyyden ja mitoitustarkkuuden; röntgenkuvaus ja vaiheistettu UT ovat myös tehokkaita ja taloudellisempia vian koosta ja saatavuudesta riippuen.

Miten minun pitäisi määritellä huokoisuuden hyväksymiskriteerit??

Hyväksymisen tulee olla sovelluslähtöistä: määritä suurin sallittu vian koko, tilavuusosuus, tai kriittisiä sijaintirajoja (ESIM., ei läpimenevää huokoisuutta tiivistyspinnoissa), ja määräämään todentamiseen käytetyn tarkastusmenetelmän.

Onko alumiinivalu aina enemmän vikoja kuin teräsvalu??

Ei luonnostaan - jokaisella metallilla on oma hallitseva vikamekanisminsa.

Alumiinin herkkyys vedylle, oksidikalvot ja sen laaja pakkasalue vaativat erityisiä säätöjä; asianmukaisella prosessikurilla, vikojen määrä voi olla yhtä alhainen kuin muissa seoksissa.

Viitteet: Alumiini ja alumiiniseokset Aiheoppaan yleiskatsaus