1. مقدمه

فشار ایزوستاتیک داغ (باسن) یک فشار بالا است, فرآیند تثبیت و رفع نقص در دمای بالا که در سراسر هوافضا استفاده می شود, پزشکی, قدرت, و زنجیره تامین تولید مواد افزودنی.

با اعمال فشار گاز بی اثر به طور یکنواخت به قسمتی در دمای بالا, HIP منافذ داخلی را می بندد, عیوب انقباض را بهبود می بخشد و قابلیت اطمینان مکانیکی را به طور چشمگیری بهبود می بخشد.

این مقاله یک تکنیک فنی ارائه می دهد, بررسی مبتنی بر داده از اصول HIP, تجهیزات, ویندوز را پردازش کنید, تمرین مواد, اثرات ریزساختاری, بازرسی و صلاحیت, موارد استفاده صنعتی و جایی که HIP نسبت به فناوری های رقیب قرار دارد.

2. پرس ایزواستاتیک داغ چیست؟?

فشار ایزوستاتیک داغ (باسن) یک فشار بالا است, فرآیند متالورژی در دمای بالا که در آن قطعات به طور همزمان در معرض یک ایزواستاتیک (در همه جهات برابر است) فشار گاز - معمولاً آرگون با خلوص بالا - در حالی که تا دمایی گرم می شود که انعطاف پذیری داشته باشد, خزش یا انتشار فعال هستند.

T–P–t (دما – فشار – زمان) ترکیبی باعث بسته شدن حفره های داخلی می شود, رشد گردن بین ذرات, و حمل و نقل انبوه که عیوب انقباض و منافذ را بهبود می بخشد.

اهداف صنعتی اولیه برای HIP:

- تبدیل بازیگران, افزودنی تولید شده (من) یا قطعات متخلخل از نیمه متخلخل تا تقریباً کاملاً متراکم (تراکم نسبی معمولی ≥99.5-99.95٪);

- رفع عیوب داخلی (تخلخل کوچک, جیب های گاز محبوس شده, منافذ فقدان همجوشی);

- یکنواخت کردن ریزساختار و کاهش ناهمسانگردی در اجزای AM یا PM;

- بهبود قابلیت اطمینان مکانیکی (زندگی خستگی, سختی شکستگی, مقاومت در برابر خزش).

3. اصل کار پرس ایزواستاتیک داغ

مکانیسم های فیزیکی اصلی

- فشرده سازی هیدرواستاتیک: فشار گاز خارجی به طور یکنواخت منتقل می شود; منافذ داخلی تحت فشار هیدرواستاتیک فشاری قرار می گیرند که تمایل به کاهش حجم منافذ دارد.

- جریان پلاستیک/ویسکوپلاستیک: در دمای بالا, رباط های بین منافذ تغییر شکل داده و حفره ها را با جریان یا خزش پلاستیک می بندند.

- پیوند انتشاری (پخت): انتشار اتمی (ناوارو-شاه ماهی, سنگفرش) و انتشار سطح/رابط فضاهای خالی را از بین می برد و گردن بین ذرات رشد می کند - برای پودرهای ریز و سرامیک ها مهم است..

- تبخیر/تراکم & حمل و نقل سطحی: تحت برخی شرایط, انتقال بخار به توزیع مجدد مواد برای از بین بردن حفره ها کمک می کند.

ملاحظات عملی در انتخاب مکانیسم

- در دماهای بالاتر وت فشارهای پایین, مکانیسم های انتشار غالب است.

- در فشارهای بالاتر وت دمای همولوگ به اندازه کافی بالا, جریان پلاستیک و خزش غالب است.

- در توزیع اندازه منافذ مسائل: کوچک, منافذ بسته سریعتر از حفره های بزرگ انقباض پاسخ می دهند. ناپیوستگی های بسیار بزرگ ممکن است بدون تغییرات طراحی پیش فرم به طور کامل بسته نشوند.

4. تجهیزات HIP معمولی و جریان فرآیند

اجزای اصلی

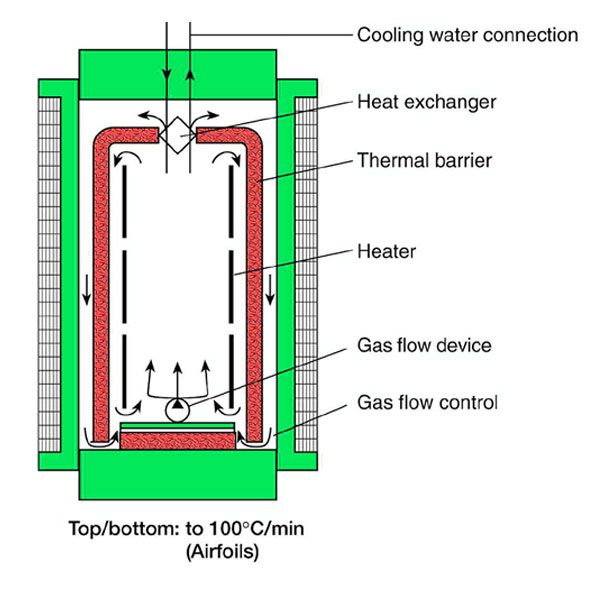

- مخزن تحت فشار (کوره اتوکلاو/HIP): دارای دیوار ضخیم, کشتی دارای گواهی کد دارای رتبه بندی فشار عملیاتی (محدوده صنعتی مشترک: تا 220 مگاپاسکال).

- سیستم گاز فشار قوی: کمپرسورهای آرگون با خلوص بالا, انباشته ها و کنترل ها.

- سیستم گرمایش & عایق: گرمایش مقاومتی یا القایی با قابلیت کنترل یکنواخت دما و افزایش سطح شیب دار.

- قابلیت خلاء: برای تخلیه محفظه یا قوطی های مهر و موم شده قبل از پر شدن گاز - اکسیداسیون و هوای محبوس شده را به حداقل می رساند..

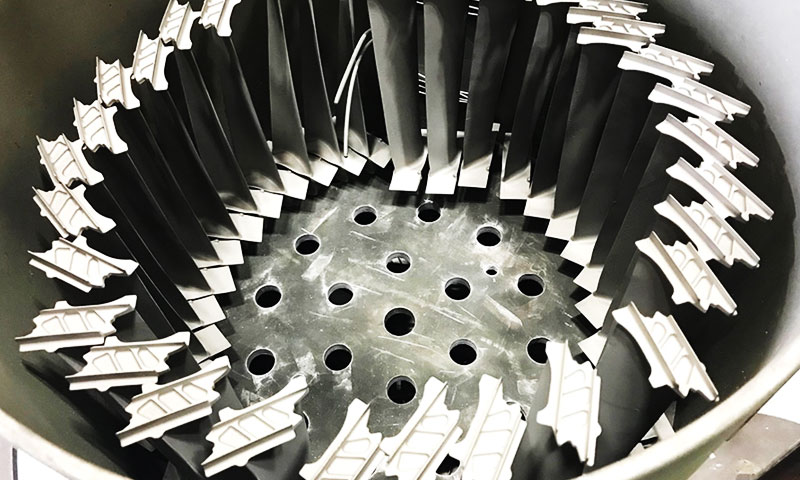

- در حال بارگیری وسایل & سبد: برای نگهداری قطعات یا قوطی های متعدد; ابزارسازی باید چرخه دما و فشار را تحمل کند.

- کنترل فرآیند & سیستم های ایمنی: PLC/SCADA برای کنترل سطح شیب دار, اینترلاک ها و دستگاه های ایمنی فشار.

جریان فرآیند معمولی

- آماده سازی قسمت & کپسوله کردن (در صورت استفاده): قطعات قرار داده شده در قوطی (یا برهنه برای HIP بدون کپسول بارگذاری شده است) و در صورت نیاز با خلاء آب بندی شود.

- پایین پمپ کنید / خلاء: محفظه تخلیه شده برای حذف هوا/اکسیژن.

- پر کردن آرگون & تحت فشار قرار دادن: فشار گاز به نقطه تنظیم افزایش یافت.

- حرارت دادن تا دمای خیساندن: رمپ های هماهنگ برای هدف قرار دادن T در حالی که در فشار یا با رمپ فشار کنترل شده است.

- خیس کن (نگه داشتن) تحت فشار: زمان مناسب برای تراکم.

- خنک کننده تحت فشار کنترل شده: از باز شدن مجدد منافذ بسته با خنک شدن گاز داخلی جلوگیری می کند.

- کاهش فشار & تخلیه: پس از آستانه دما/فشار مطمئن.

- عمل های بعد از HIP: حذف قوطی, نظافت, عملیات حرارتی, ماشینکاری, NDT و صلاحیت.

استراتژی های کپسوله سازی

- قوطی های مهر و موم شده: محافظت از سطوح, حاوی مواد فرار و سهولت بچینگ; نیاز به آب بندی جوش و برداشتن قوطی بعد از HIP دارد.

- ویژگی های تهویه شده/فرار: زمانی که گاز خروجی باید مجاز باشد استفاده شود.

- HIP بدون کپسول: پودرها یا قطعات سازگار که مستقیماً در محفظه قرار می گیرند; اکسیداسیون سطح باید کنترل شود.

5. پارامترهای فرآیند و اثرات آنها

ایده کلیدی: HIP یک T–P–t است (دما – فشار – زمان) فرآیند. تنظیم هر پارامتر نرخ تراکم را کاهش می دهد, تکامل ریزساختار, و عوارض جانبی بالقوه (رشد دانه, پیری بیش از حد).

جدول - محدوده پارامترهای HIP معمولی و اثرات اصلی

| پارامتر | محدوده صنعتی معمولی | اثرات اصلی |

| فشار (آرگون) | 50 - 220 MPA (معمولاً 100–150 MPa) | فشار بیشتر باعث تسریع فروپاشی منافذ می شود; نگهداشتن T کمتر یا کوتاهتر را امکان پذیر می کند; محدود به رتبه کشتی |

| درجه حرارت | 400 درجه سانتیگراد (پلیمرها) → >2000 درجه سانتیگراد (سرامیک های پیشرفته); مثال فلزات: آلیاژهای Ti 900-950 درجه سانتیگراد, آلیاژهای آلیاژی 450 تا 550 درجه سانتی گراد, آلیاژهای 1120-1260 درجه سانتیگراد | انتشار / خزش / انعطاف پذیری را تحریک می کند; باید از ذوب شدن جلوگیری کرد, افزایش سن یا تغییرات فاز نامطلوب |

| زمان خیساندن | 0.5 - 10+ ساعت (هندسه & وابسته به مواد) | زمان طولانی تر باعث بسته شدن منافذ کوچک و همگن شدن می شود; خطر رشد غلات را افزایش می دهد |

| پیش تخلیه خلاء | 10⁻2 – 10⁻3 mbar معمولی | اکسیژن و گازهای به دام افتاده را حذف می کند; کیفیت سطح را بهبود می بخشد و از اکسیداسیون جلوگیری می کند |

| گرمایش / نرخ خنک کننده | 1 - 20 درجه سانتیگراد/دقیقه معمولی (می تواند سریعتر باشد) | رمپ های سریع می توانند شیب حرارتی و اعوجاج ایجاد کنند; خنک سازی کنترل شده تحت فشار از باز شدن مجدد منافذ جلوگیری می کند |

| ضخامت دیواره کپسوله | 1 - 10+ میلی متر (مادی & وابسته به اندازه) | باید از دست زدن جان سالم به در برد & فرآیند; انتقال حرارت و وضعیت سطح نهایی را تحت تأثیر قرار می دهد |

اهداف عملکردی که اغلب توسط کاربران ذکر شده است

- چگالی نسبی نهایی:>99.5 - 99.95% (بسیاری از سیستم ها ≥99.8% را برای قطعات AM و PM گزارش می دهند).

- کاهش تخلخل: تخلخل توده ای از چند درصد به کاهش یافت <0.1%; حذف عیوب بحرانی انقباض باعث بهبود عمر خستگی اغلب توسط 2× به >10× بسته به جمعیت نقص اولیه.

6. مواد مناسب برای HIP و سیکل های توصیه شده

HIP برای طیف وسیعی از مواد کار می کند: فلزات (با هم, مس, با, از, توسط آلیاژها), فولادها و سوپرآلیاژهای متالورژی پودر, و بسیاری از سرامیک ها.

جدول زیر نشان می دهد نماینده چرخه - هر قسمت باید واجد شرایط باشد و چرخه ها بهینه شده باشند.

جدول - نماینده چرخه HIP بر اساس مواد (مقادیر معمولی)

| مادی / خانواده | تی معمولی (درجه سانتیگراد) | P معمولی (MPA) | خیساندن معمولی | هدف معمولی |

| از-6Al-4V (بازی کردن / من) | 900-950 درجه سانتیگراد | 100–150 | 1-4 ساعت | تخلخل نزدیک; بهبود خستگی; ریزساختار |

| آلومینیوم آلیاژ (بازی کردن / من) | 450-550 درجه سانتیگراد | 80–150 | 0.5- 2 ساعت | از بین بردن منافذ کوچک شده; مواد ریخته گری سبک وزن را متراکم کنید |

| وابسته به اوستن ضد زنگ (316, 304) | 1150-1250 درجه سانتیگراد | 100- 200 | 1-4 ساعت | تخلخل انقباض را حذف کنید; یکسان سازی تفکیک ها |

| سوپرآلیاژهای Ni-base (IN718, و غیره) | 1120-1260 درجه سانتی گراد | 100–150 | 1-4 ساعت | عیوب ریخته گری/AM را برطرف کنید; نزدیک به چگالی کامل برسد; درمان حرارتی بعد از HIP مورد نیاز است |

| فولادهای ابزار PM | 1000-1200 درجه سانتیگراد | 100- 200 | 1-8 ساعت | فشرده سازی متخلخل را متراکم کنید; منافذ باقیمانده را ببندید |

| مس & آلیاژ | 600-900 درجه سانتیگراد | 80–150 | 0.5- 2 ساعت | اجزای PM/cast مس را یکپارچه کنید |

| سرامیک های اکسیدی (الحس, Zro₂) | 1400-1800 درجه سانتیگراد | 100- 200 | ساعت – ده ساعت | تف جوشی به کمک فشار تا چگالی نزدیک به نظری |

| کاربید / سرامیک های نسوز | 1600-2000 درجه سانتی گراد | 100- 200 | ساعت | اجزای نسوز را متراکم کنید |

یادداشت ها: چرخه های بالا نشان دهنده هستند. برای آلیاژهای مقاوم در برابر سن (NI Superalloys, بعضی از فولادها) HIP باید با محلولها و درمانهای پیری برای کنترل رسوبات و جلوگیری از رشد بیش از حد هماهنگ شود.

7. اثرات ریزساختاری و مکانیکی HIP

تخلخل و چگالی

- سود اولیه: بسته شدن تخلخل داخلی و عیوب انقباض. تراکم معمولی: قطعات با تخلخل اولیه 1-5٪ را می توان کاهش داد <0.1% بعد از HIP (مواد و اندازه منافذ بستگی دارد).

خصوصیات مکانیکی

- زندگی خستگی: حذف منافذ، محلهای هستهزایی ترک را از بین میبرد - بهبودهای گزارششده در محدوده 2× تا >10× برای عمر خستگی در بسیاری از قطعات بازیگران و AM.

- کشنده & انعطاف پذیری: بازده و قدرت نهایی اغلب به طور متوسط افزایش می یابد; با از بین رفتن حفره ها، ازدیاد طول بیشتر می شود.

- سختی شکستگی: در نتیجه تمرکز کننده های استرس داخلی کمتر افزایش می یابد; برای اجزای حیاتی ایمنی مفید است.

- زندگی خزنده: همگن شده, ریزساختار بدون منافذ اغلب عملکرد خزش در دمای بالا را بهبود می بخشد.

معاوضه های ریزساختار

- رشد: قرار گرفتن در معرض طولانی مدت با T بالا ممکن است دانه ها را درشت کند - این می تواند عملکرد و عملکرد خستگی چرخه پایین را کاهش دهد.. بهینه سازی تراکم را در مقابل کنترل دانه متعادل می کند (در صورت امکان از T کمتر/P بالاتر استفاده کنید).

- تسریع تکامل: آلیاژهای مقاوم در برابر سن ممکن است درشت شدن رسوب را تجربه کنند; عملیات حرارتی پس از HIP (راه حل + پیری) معمولاً برای بازیابی توزیع های رسوب طراحی شده مورد نیاز است.

- استرس پسماند: HIP تنش های پسماند کششی داخلی را کاهش می دهد; این فرآیند ممکن است حالات تنش ماکروسکوپی را تغییر دهد - خنک کننده کنترل شده برای کاهش اعوجاج استفاده می شود.

8. بازرسی, NDT و صلاحیت بعد از HIP

روش های رایج بازرسی

- توموگرافی کامپیوتری (CT): استاندارد طلایی برای نگاشت تخلخل داخلی در اجزای پیچیده AM.

سی تی مدرن می تواند منافذ را تا پایین تشخیص دهد 20-50 میکرومتر بسته به سیستم و مواد. - تست اولتراسونیک (در): برای نقایص داخلی بزرگتر موثر است (حساسیت با هندسه و مواد متفاوت است); برای غربالگری تولید مفید است.

- رادیوگرافی / اشعه ایکس: 2-بازرسی D برای منافذ یا آخال های بزرگتر.

- اندازه گیری چگالی ارشمیدس: بررسی دقیق چگالی ظاهری برای تشخیص تخلخل متوسط; سریع و اقتصادی.

- فلز شناسی / کدام: بخش مخرب برای بسته شدن منافذ دقیق و تجزیه و تحلیل ریزساختار.

- تست مکانیکی: کشنده, تست چقرمگی شکست و خستگی در هر طرح صلاحیت.

نمونه معیارهای صلاحیت

- پذیرش تخلخل: به عنوان مثال, تخلخل کل <0.1% با تجزیه و تحلیل تصویر یا بدون منافذ >0.5 میلی متر در مناطق بحرانی-مشتری خاص.

- پذیرش سی تی: بدون تخلخل متصل بیش از آستانه حجم تعریف شده; فاصله برش CT و اندازه وکسل باید مشخص شود.

- تست کوپن: نمونه های نماینده پردازش شده با قطعات برای کشش & تأیید خستگی.

9. مزایا & محدودیت های پرس ایزواستاتیک داغ

مزایا

- چگالی تقریباً کامل: چگالی هایی را به دست می آورد که با تف جوشی بدون فشار قابل دستیابی نیستند; چگالی نهایی معمولی ≥99.8٪.

- قابلیت اطمینان مکانیکی بهبود یافته: دستاوردهای عمده در زندگی خستگی, چقرمگی و عملکرد خزشی.

- فشار ایزوتروپیک: از علائم دای و تغییر شکل ناهمسانگرد مرتبط با پرس تک محوری جلوگیری می کند.

- انعطاف پذیری: قابل اجرا برای ریخته گری, فشرده های PM, و AM می سازد; استراتژی های شکل دهی نزدیک به شبکه را فعال می کند.

- حفاظت از سطح: قوطی های مهر و موم شده از سطوح بحرانی در برابر اکسیداسیون/آلودگی محافظت می کنند.

محدودیت ها & چالش

- سرمایه & هزینه عملیاتی: کوره ها و کمپرسورهای HIP گران هستند; هزینه هر قطعه برای کم ارزش بالا است, قطعات با حجم بالا.

- محدودیت های اندازه: قطر و ارتفاع ظرف ابعاد تک قسمتی را محدود می کند (اگرچه HIP های بزرگ وجود دارند).

- درمانی برای نقص های فاحش نیست: حفره های انقباض بسیار بزرگ, خرابی ها یا ترک ها ممکن است به طور کامل بهبود نیابند.

- رشد & خطر افزایش سن: خیسانده های طولانی مدت با T بالا می توانند برخی از خواص را کاهش دهند، مگر اینکه با عملیات حرارتی T کمتر/P بالاتر یا عملیات حرارتی پس از HIP مقابله کنند..

- اثر سطحی / حذف قوطی: قوطی های مهر و موم شده می توانند نشانه هایی از خود به جا بگذارند و نیاز به ماشینکاری/فنیشکاری اضافی دارند.

10. کاربردهای صنعتی پرس گرم ایزواستاتیک

- هوافضا: HIP به طور گسترده در دیسک های توربین استفاده می شود, تیغ (بازیگران و AM), اجزای ساختاری و روتورهای با ارزش بالا که در آن نقص داخلی غیرقابل قبول است.

- کاشت پزشکی: ساقه های باسن و ایمپلنت های ستون فقرات AM Ti-6Al-4V برای از بین بردن تخلخل داخلی و تضمین طول عمر خستگی in-vivo، HIP شده اند..

- نیروگاه & هسته ای: قطعات و قطعات ریخته گری مرز فشار بحرانی (پره های توربین بخار, قطعات راکتور) از HIP برای کاهش نقص استفاده کنید.

- تولید افزودنی (من) زنجیره: HIP یک مرحله استاندارد پس از پردازش برای قطعات AM حیاتی پرواز برای اطمینان از عملکرد مکانیکی و کاهش ناهمسانگردی است..

- ابزار و یاتاقان های متالورژی پودر: ابزارهای PM و کامپوزیت های کاربید برای چگالی تقریباً کامل و چقرمگی بهبود یافته HIP شده اند..

- خودرو / موتوری: اجزای با کارایی بالا (میله های اتصال, قطعات توربو) از AM یا PM گاهی اوقات برای قابلیت اطمینان HIP داده می شود.

11. باورهای غلط رایج در مورد HIP

"HIP می تواند تمام نقص های مواد را برطرف کند"

دروغ. HIP حذف می کند تخلخل و ریزترک اما نمی تواند نقص های کلان را ترمیم کند (به عنوان مثال, ترک های بزرگ >1 میلی متر, اجزاء, یا ترکیب نادرست آلیاژ).

"HIP فقط برای قطعات متالورژی پودر است"

دروغ. HIP به طور گسترده ای برای قطعات ریخته گری استفاده می شود (بستن منافذ جمع شونده), AM پس از پردازش, و قطعات جعلی (همگن سازی)-PM فقط یک برنامه است.

"HIP سختی را برای همه مواد افزایش می دهد"

دروغ. HIP استحکام / چقرمگی را بهبود می بخشد اما ممکن است سختی فولادهای عملیات حرارتی شده را کمی کاهش دهد (به عنوان مثال, فولاد ابزار H13: 64→ 62 HRC) به دلیل پالایش دانه - تلطیف بعد از HIP سختی را بازیابی می کند.

"HIP باعث تغییر ابعاد قابل توجهی می شود"

دروغ. خنک کننده کنترل شده و فشار یکنواخت، تغییر ابعاد را به 0.1-0.5٪ محدود می کند - برای اجزای دقیق کافی است (به عنوان مثال, قطعات هوافضا با تحمل ± 0.1 میلی متر).

"HIP قابل تعویض با ساخت افزودنی است"

دروغ. AM اشکال پیچیده تولید می کند اما تخلخل/تنش پسماند را القا می کند—HIP اغلب برای دستیابی به قابلیت اطمینان برای کاربردهای حیاتی مورد نیاز است. (کاشت پزشکی, تیغه های توربین).

12. تمایزات کلیدی از فناوری های رقیب

| فناوری | نوع فشار | هدف معمولی | قدرت در مقابل HIP |

| فشار ایزوستاتیک داغ (باسن) | فشار گاز ایزواستاتیک (همه جهات) | از بین بردن تخلخل, متراکم شدن | بهترین برای بهبود منافذ داخلی; فشار همسانگرد |

| پرس داغ / پرس تک محوری داغ | فشار مکانیکی تک محوری در قالب | تراکم بالا, اغلب با شکل دادن | تراکم قوی اما ناهمسانگرد, علائم ابزار, اشکال محدود |

| تف جوشی در خلاء (کوره) | بدون فشار خارجی (فقط جاروبرقی) | تف جوشی پودرها | تراکم کمتر; HIP دارای چگالی و خواص مکانیکی بالاتری است |

| آهنگری داغ | بار فشاری تک محوری | اصلاح شکل, بسته شدن عیب در نزدیکی سطوح | برای عیوب سطحی بسیار موثر است, نه برای منافذ جدا شده داخلی |

| زینترینگ پلاسما اسپارک (SPS) | فشار تک محوری + گرمایش DC پالسی (قطعات کوچک) | پخت سریع پودرها | خیلی سریع, عالی برای اجزای کوچک و مواد خاص; اندازه محدود |

| اشباع فلز مایع / نفوذ | نفوذ مویرگی | تخلخل یا پرکننده سطح آب بندی | اصلاح موضعی; به طور کلی خواص ایزوتروپیک حجیم مانند HIP را بازیابی نمی کند |

13. پایان

پرس گرم ایزواستاتیک ثابت شده است, فرآیند با ارزش بالا برای تثبیت پودرها, درمان عیوب ریختگی و AM, و رساندن قطعات به عملکرد مکانیکی تقریباً ساخته شده.

قدرت آن نهفته است فشار همسانگرد, توانایی بستن تخلخل داخلی, و قابلیت کاربرد در طیف وسیعی از مواد.

مبادلات شدت سرمایه است, هزینه چرخه, عوارض جانبی ریزساختاری بالقوه (رشد دانه, تسریع تکامل) و محدودیت های اندازه عملی.

برای ایمنی زندگی و کاربردهای با ارزش - به ویژه در مواردی که خستگی و قابلیت اطمینان شکستگی مهم است - HIP اغلب ضروری است.

طراحی دقیق چرخه, استراتژی کپسوله سازی, و معیارهای بازرسی / پذیرش واجد شرایط تضمین می کند که فرآیند مزایای مورد نظر خود را ارائه می دهد.

متداول

چقدر می توانم از HIP انتظار کاهش تخلخل داشته باشم?

چرخه های HIP معمولی تخلخل توده را از چند درصد به کاهش می دهد <0.1%; بسیاری از قطعات AM و PM می رسند ≥99.8٪ تراکم نسبی.

کاهش واقعی به اندازه / توزیع اولیه منافذ و چرخه T-P-t انتخاب شده بستگی دارد.

آیا HIP اندازه دانه آلیاژ من را تغییر می دهد؟?

بله - افزایش دمای HIP و زمان خیساندن می تواند باعث شود رشد دانه.

بهینه سازی فرآیند (فشار بالاتر, دمای پایین تر, نگه می دارد کوتاه تر) و از عملیات حرارتی پس از HIP برای کنترل اندازه دانه استفاده می شود.

آیا HIP برای قطعات ساخته شده با افزودنی مورد نیاز است?

نه همیشه, اما برای پرواز بحرانی یا قطعات AM حساس به خستگی HIP معمولاً برای بستن منافذ داخلی و رعایت محدودیتهای صلاحیت OEM مورد نیاز است..

چه گازی و چرا استفاده می شود?

آرگون با خلوص بالا استاندارد است زیرا بی اثر و بی خطر برای استفاده در فشار بالا است; خلوص گاز باعث کاهش آلودگی و خطر اکسیداسیون می شود.

آیا محدودیت اندازه برای HIP وجود دارد؟?

بله - با ابعاد مخزن تحت فشار محدود شده است. واحدهای صنعتی HIP در اندازه های مختلفی وجود دارند (آزمایشگاه کوچک <1متر محفظه تا واحدهای بسیار بزرگ به قطر چند متر), اما اندازه های شدید قطعات ممکن است امکان پذیر یا مقرون به صرفه نباشند.