رسوب الکتروفورز (EPD), معمولاً به عنوان پوشش الکترونیکی شناخته می شود, با ارائه کارآمد ، زمینه درمان سطح را متحول کرده است, یکسان, و روش سازگار با محیط زیست برای استفاده از روکش های محافظ و تزئینی.

در این مقاله, ما به اصول می پردازیم, فرایندها, برنامه, و روندهای آینده پوشش الکترونیکی, ارائه یک چند وجهی, تجزیه و تحلیل عمیق توسط داده ها و بینش صنعت پشتیبانی می شود.

1. مقدمه

پوشش الکترونیکی نشان دهنده پیشرفت قابل توجهی در فناوری پوشش است. در اصل در دهه 50 توسعه یافته است, این روش به طور مداوم با نوآوری در علوم مواد و اتوماسیون تکامل یافته است.

امروز, این امر شامل بسیاری از فرآیندهای صنعتی است, به ویژه در خودرو, هوا و فضا, و بخش کالاهای مصرفی.

تجزیه و تحلیل بازار اخیر نشان می دهد که بازار جهانی پوشش الکترونیکی با نرخ رشد سالانه مرکب در حال رشد است (خلوت) از حدود 8%, منعکس کننده پذیرش روزافزون آن در تولید مدرن.

این رشد به توانایی آن در ارائه لباس دامن زده می شود, پوشش های با کیفیت بالا با مقاومت در برابر خوردگی عالی و جذابیت زیبایی شناسی.

2. اصول اساسی رسوب الکتروفورز

در قلب پوشش الکترونیکی اصل الکتروفورز-حرکت ذرات بار در یک سیستم تعلیق کلوئیدی تحت تأثیر یک میدان الکتریکی قرار دارد..

به زبان ساده, ذرات با بار مثبت یا منفی به سمت الکترود با بار متضاد مهاجرت می کنند.

این مکانیسم اساسی فرایند رسوب را هدایت می کند و تحت تأثیر چندین عامل مهم است:

- ولتاژ و میدان الکتریکی: ولتاژ کاربردی سرعت و کارآیی مهاجرت ذرات را دیکته می کند.

ولتاژهای بالاتر می تواند رسوب را تسریع کند اما برای جلوگیری از نقص باید با دقت کنترل شود. - اندازه و شارژ ذرات: کوچکتر, ذرات با بار یکنواخت تمایل به تولید پوشش های همگن تر دارند.

تحقیقات نشان می دهد که پوشش ها با اندازه ذرات زیر 1 میکرون به اتمام سطح برتر دست می یابد. - pH و هدایت: محیط شیمیایی, به ویژه pH و استحکام یونی حمام, مستقیماً بر ثبات پراکندگی و تحرک ذرات تأثیر می گذارد.

- ترکیب: نوع حلال, پراکندگی, و مواد افزودنی در حمام پوشش نقش مهمی در تضمین نرخ رسوب بهینه و یکنواختی پوشش دارند.

علاوه بر این, پوشش الکترونیکی را می توان با استفاده از روشهای آندی یا کاتدی انجام داد.

در پوشش الکترونیکی آندی, ذرات با بار منفی بر روی آند, در هر صورت EPD کاتدیک,

که ذرات با بار مثبت را روی کاتد سپرده می شود, به دلیل افزایش مقاومت در برابر خوردگی بر صنعت حاکم است.

قابل توجه, روکش های الکترونیکی کاتدی گزارش شده است که میزان خوردگی را تا حداکثر کاهش می دهد 70% در مقایسه با بسترهای درمان نشده.

3. فرآیند رسوب الکتروفورز

فرآیند پوشش الکترونیکی در چندین مرحله مهم که در کنار هم با کیفیت بالا تضمین می کنند ، آشکار می شود, یکسان, و روکش بادوام.

پیش درمانی و آماده سازی سطح

قبل از رسوب, بسترها باید تحت تمیز کردن و فعال سازی کامل قرار بگیرند. اولی, تمیز کردن و تخلیه روغن ها, الحاق, و باقیمانده هایی که می توانند مانع چسبندگی شوند.

پس, پوشش های تبدیل شیمیایی اغلب دنبال می شوند, که سطح بستر را برای تقویت پذیرش آن تغییر می دهد.

مطالعات اخیر نشان می دهد که پیش درمانی مناسب می تواند یکنواختی پوشش را 15-20 ٪ بهبود بخشد.

این مرحله بسیار مهم است زیرا یک سطح فعال منجر به رسوب سازگارتر و قوی تر در مراحل بعدی می شود.

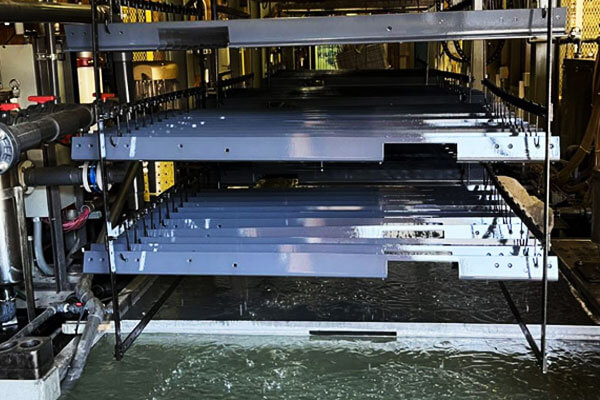

مرحله رسوب الکتروفورز

پس از آماده سازی سطح, مرحله رسوب با استفاده از یک میدان الکتریکی روی حمام روکش شروع می شود.

ذرات بارگذاری شده در سیستم تعلیق کلوئیدی به سمت بستر با بار متضاد مهاجرت می کنند.

تولید کنندگان با دقت ترکیب حمام را کنترل می کنند, نوع حلال, و پراکندگی برای تنظیم حرکت ذرات و میزان رسوب.

سیستم های مدرن برای حفظ شرایط بهینه از سنسورهای زمان واقعی و اتوماسیون استفاده می کنند, دستیابی به تغییرات ضخامت پوشش کمتر از 5 میکرونی.

این دقت برای برنامه هایی که خواستار لباس هستند ضروری است, پوشش های با کارایی بالا.

شستشوی و خشک کردن پس از آن

رسوب زیر, بسترها برای از بین بردن هر ماده پوشش اضافی یا شل و باریک شستشو داده می شوند.

این مرحله شستشو از نقص هایی که در غیر این صورت ممکن است در حین پخت ایجاد شود جلوگیری می کند. طرف دیگر, یک فرآیند خشک کردن کنترل شده, به طور معمول شامل پخت گرما, پوشش را جامد می کند و چسبندگی را تقویت می کند.

پروتکل های پخت بهینه شده می توانند قدرت مکانیکی پوشش را در اطراف افزایش دهند 20%, اطمینان از دوام و مقاومت در برابر فشارهای محیطی.

این مرحله نهایی در خصوصیات پوشش قفل می شود, در نتیجه محصولی که مطابق با استانداردهای صنعت سخت باشد.

4. انواع پوشش های پوشش الکترونیکی و مواد

رسوب الکتروفورز از مجموعه متنوعی از سیستم های پوشش پشتیبانی می کند, تولید کنندگان را قادر می سازند سطوح را با توجه به عملکرد خاص خیاط کنند, دوام, و نیازهای زیبایی.

با انتخاب سیستم مواد مناسب, شرکت ها می توانند برای دستیابی به مقاومت در برابر خوردگی عالی ، فرآیندهای پوشش خود را بهینه کنند, خصوصیات پوشیدن, و ثبات محیطی.

زیر, ما به دسته اصلی پوشش های EPD می پردازیم, توضیح در مورد ویژگی های آنها, مزایا, و مناطق کاربردی.

پوشش های ارگانیک

از پوشش های ارگانیک به دلیل خاصیت محافظ قوی و پایان های جذاب استفاده می شود.

این پوشش ها به ویژه در صنایعی مانند خودرو مورد علاقه هستند, لوازم الکترونیکی مصرف کننده, و لوازم.

- اکریلیک, ابکوها, شستشو, و اورتان ها:

این مواد تعادل بین استحکام مکانیکی و انعطاف پذیری ارائه می دهند.

آکریلیک و پلی استرها به دلیل وضوح و حفظ رنگ آنها ارزش دارند, در حالی که اپوکسی ها چسبندگی و مقاومت شیمیایی بسیار خوبی دارند.

اورتان ها به دلیل دوام و مقاومت در برابر سایش قابل توجه هستند. - پخت سریع و پردازش دمای پایین:

بسیاری از سیستم های پوشش الکترونیکی ارگانیک به سرعت تحت شرایط گرمای کنترل شده درمان می شوند, کاهش زمان چرخه و افزایش توان.

این پخت سریع باعث کاهش زمان تولید می شود و امکان تولید با حجم بالا را فراهم می کند. - تطبیق پذیری زیبایی:

تولید کنندگان می توانند از طیف گسترده ای از رنگ ها انتخاب کنند, سطوح براق, و بافت, که پوشش های ارگانیک را برای برنامه های تزئینی و مصرف کننده ایده آل می کند. - داده های عملکرد:

در بخش خودرو, استفاده از پوشش های EPD آلی نشان داده شده است که باعث کاهش خرابی های مربوط به خوردگی تا حداکثر می شود 70%,

در نتیجه طول عمر اجزای مهم و کاهش هزینه های نگهداری.

روکش های معدنی

پوشش های معدنی از برنامه هایی که نیاز به دوام افزایش یافته اند ، تهیه می کنند, ثبات در دمای بالا, یا خاصیت الکتریکی خاص.

این پوشش ها در صنایعی مانند الکترونیک بسیار مهم هستند, دستگاه های پزشکی, و ماشین آلات با کارایی بالا.

- روکشهای سرامیکی:

این روکش ها به دلیل مقاومت در برابر سایش و عملکرد درجه حرارت بالا مشهور هستند. ذرات سرامیکی می توانند یک مانع متراکم تشکیل دهند, به طور قابل توجهی کاهش تخریب سطح.

به عنوان مثال, روکش های EPD سرامیکی می توانند مقاومت سایش کاشتهای زیست پزشکی را تقریباً بهبود بخشند 15%, ارائه عمر خدمات گسترده در محیط های چالش برانگیز. - پوشش های فعال زیستی:

در برنامه های زیست پزشکی, پوشش های معدنی فعال زیستی, مانند هیدروکسی آپاتیت, زیست سازگاری کاشت ایمپلنت ها را تقویت کنید.

آنها سریعتر Osseointegration را ارتقا می بخشند, که برای موفقیت دستگاه های دندانپزشکی و ارتوپدی بسیار مهم است. - سیستم های کامپوزیت:

با ترکیب ذرات معدنی با اتصال دهنده ها, پوشش های کامپوزیت به خصوصیات مکانیکی برتر و مقاومت در برابر خوردگی دست می یابند.

این کامپوزیت ها برای برنامه های استرس بالا که در آن سیستم های تک جزء ممکن است کوتاه شوند ، تنظیم شده اند. - ثبات الکتریکی و حرارتی:

در الکترونیک, پوشش های EPD معدنی به عنوان دی الکتریک یا لایه های محافظ عمل می کنند, اطمینان از قابلیت اطمینان دستگاه در شرایط مختلف عملیاتی.

ثبات ذاتی این پوشش ها باعث می شود آنها در تابلوهای مدار با کارایی بالا و دستگاههای نیمه هادی ضروری باشند.

روکش های ترکیبی و کاربردی

پوشش های ترکیبی و عملکردی نشان دهنده لبه برش فناوری پوشش الکترونیکی است, ادغام بهترین ویژگی های سیستم های ارگانیک و معدنی.

این فرمولاسیون های پیشرفته امکانات جدیدی را برای تقویت عملکرد و برنامه های تخصصی باز می کنند.

- فرمولاسیون نانوکامپوزیت:

ترکیب نانوذرات در ماتریس پوشش می تواند خصوصیات مانع را به طرز چشمگیری بهبود بخشد, قدرت مکانیکی, و ثبات حرارتی.

به عنوان مثال, نانوکامپوزیت ها می توانند نفوذپذیری را کاهش داده و مقاومت خراش را تقویت کنند, بدین ترتیب عملکرد محافظ پوشش را طولانی می کند. - روکش های هوشمند:

این سیستم های نوآورانه دارای خاصیت خود درمانی یا ضد فولینگ هستند, که به ویژه در شرایط سخت محیطی مفید هستند.

پوشش های هوشمند به طور فعال به آسیب یا آلودگی پاسخ می دهند, حفظ یکپارچگی بستر در دوره های طولانی. - قابلیت های متناسب:

پوشش های ترکیبی را می توان برای رعایت مشخصات دقیق صنعت مهندسی کرد.

در هوافضا و کاربردهای انرژی تجدید پذیر, پوشش ها برای مقاومت در برابر دمای شدید سفارشی می شوند, قرار گرفتن در معرض اشعه ماوراء بنفش, و خوردگی شیمیایی. - پیشرفتهای یکپارچه عملکرد:

تحقیقات اخیر نشان داده است که پوشش های عملکردی می توانند دوام کلی را به همان اندازه بهبود بخشند 25%, ترجمه به صرفه جویی در هزینه قابل توجه و کاهش خرابی در عملیات صنعتی.

5. مواد موجود برای پوشش الکترونیکی

پوشش الکترونیکی بهترین کار را بر روی قطعاتی که از مواد با سطوح رسانا و خاصیت مکانیکی قوی تشکیل شده اند ، بهترین کار را می کند.

تولید کنندگان مواد بستر را انتخاب می کنند که می توانند قبل از درمان دقیق را تحمل کنند, رسم, و فرآیندهای پخت. در اینجا انواع مواد کلیدی مناسب برای پوشش الکترونیکی آورده شده است:

فلزات آهنی

- فولاد کربن, فولاد ضد زنگ, و فولاد گالوانیزه:

این مواد به طور گسترده در صنایعی مانند خودروسازی و تولید صنعتی استفاده می شوند.

آنها یک پایگاه بادوام برای پوشش الکترونیکی ارائه می دهند, مقاومت در برابر چسبندگی و خوردگی عالی.

این فرایند به ویژه در کاهش خرابی های مربوط به خوردگی مؤثر است, تبدیل این فلزات به عنوان انتخاب برتر برای عملکرد طولانی مدت.

فلزات غیر آهنی

- آلومینیوم و آلیاژهای آن:

قطعات آلومینیومی در هوافضا رایج است, الکترونیک, و محصولات مصرفی به دلیل مقاومت در برابر خوردگی سبک و عالی آنها.

هنگامی که به درستی آماده شد, سطوح آلومینیوم پوشش الکترونیکی را به خوبی می پذیرند, اطمینان از پایان یکنواخت و افزایش دوام.آلومینیوم الکتریکی - مس و آلیاژهای آن:

در حالی که کمتر رایج است, برخی از اجزای مس نیز می توانند تحت پوشش الکترونیکی قرار بگیرند.

تنظیمات فرآیند اطمینان حاصل می کند که این مواد خواص رسانا خود را حفظ کرده و به درستی به پوشش پایبند هستند.

سایر بسترهای رسانا

- غیر متال های از پیش درمان شده:

در بعضی موارد, قطعات غیر فلزی را می توان از طریق پیش درمانی سطح هدایت کرد.

اگرچه این برنامه کمتر گسترده است, این انعطاف پذیری را برای اجزای پوشش در صنایع تخصصی ارائه می دهد.

6. مزایا و محدودیت های پوشش الکترونیکی

رسوب الکتروفورز مزایای بی شماری را ارائه می دهد که آن را به یک انتخاب محبوب در برنامه های پوشش سطح تبدیل کرده است, با این حال همچنین محدودیت های خاصی را ارائه می دهد که تولید کنندگان باید در نظر بگیرند.

زیر, ما هر دو جنبه را به عمق کشف می کنیم.

مزایای پوشش الکترونیکی

- ضخامت پوشش یکنواخت:

پوشش الکترونیکی یک پوشش مداوم و حتی در بین هندسه های پیچیده تولید می کند, اطمینان از پایان های با کیفیت بالا.

مطالعات نشان می دهد که تغییرات در ضخامت پوشش را می توان به کمتر از 5 میکرون در فرآیندهای بهینه شده. - مقاومت در برابر خوردگی افزایش یافته:

با فرمولاسیون مناسب, پوشش های پوشش الکترونیکی می توانند شکست های مربوط به خوردگی را تا حداکثر کاهش دهند 70%, آنها را برای خودرو ایده آل می کند, هوا و فضا, و اجزای صنعتی. - استفاده از مواد کارآمد:

این فرآیند با واریز تنها مبلغ لازم در بستر ، میزان مصرف مواد را به حداکثر می رساند, در نتیجه کاهش زباله و کاهش هزینه های تولید. - مقیاس پذیری و اتوماسیون:

سیستم های پوشش الکترونیکی به خوبی با خطوط تولید خودکار ادغام می شوند, آنها را برای تولید با حجم بالا و بدون به خطر انداختن کیفیت مناسب می کند. - مزایای زیست محیطی:

در مقایسه با روشهای سنتی, پوشش الکترونیکی حداقل ترکیبات آلی فرار تولید می کند (وادار) و زباله های کمتری تولید می کند, هماهنگی با مقررات سختگیرانه محیط زیست.

محدودیت پوشش الکترونیکی

- سرمایه گذاری اولیه بالا:

تنظیم و تجهیزات برای پوشش الکترونیکی می تواند پرهزینه باشد, که ممکن است شرکت های کوچکتر یا کسانی که بودجه محدود دارند را از بین ببرد.

این شامل سرمایه گذاری در مخازن تخصصی است, منبع تغذیه, و سیستم های نظارت در زمان واقعی. - حساسیت به شرایط فرآیند:

کیفیت پوشش رسوب شده به شدت به کنترل دقیق ترکیب حمام بستگی دارد, PH, ولتاژ, و درجه حرارت. حتی نوسانات جزئی می تواند منجر به نقص یا پوشش های ناهموار شود. - محدودیت های ضخامت:

در حالی که پوشش الکترونیکی در تولید نازک برتری دارد, لایه های یکنواخت, دستیابی به روکش های بسیار ضخیم همچنان چالش برانگیز است. این محدودیت می تواند استفاده از آن در برنامه هایی را که نیاز به ساخت زیاد دارند محدود کند. - الزامات پیچیده پیش درمانی:

موفقیت پوشش الکترونیکی تا حد زیادی بر تهیه بستر دقیق زیرزمینی مشروط است.

تمیز کردن ناکافی یا فعال سازی سطح می تواند چسبندگی را به خطر بیندازد, منجر به کاهش عملکرد و دوام.

7. برنامه های اصلی پوشش الکترونیکی

پوشش الکترونیکی به دلیل تطبیق پذیری و قابلیت اطمینان ، استفاده گسترده در صنایع بی شماری را پیدا می کند.

خودرو و حمل و نقل

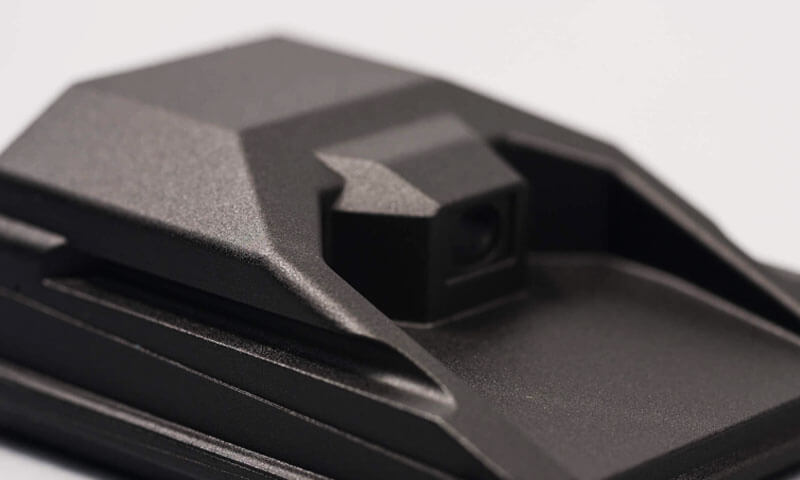

در بخش خودرو, پوشش الکترونیکی برای اعمال اتمام مقاوم در برابر خوردگی روی اجساد ماشین ضروری است, شاسی, و سایر مؤلفه ها.

پوشش های الکترونیکی با کارایی بالا نه تنها باعث افزایش دوام می شوند بلکه به زیبایی شناسی کلی وسایل نقلیه نیز کمک می کنند.

علاوه بر این, هوافضا و صنایع دریایی از کتهای الکترونیکی که در برابر شرایط شدید محیطی مقاومت می کنند بهره مند می شوند, بدین ترتیب عمر خدمات مؤلفه های بحرانی گسترش می یابد.

کالاهای صنعتی و مصرفی

برای کاربردهای صنعتی, پوشش الکترونیکی لایه های محافظتی را برای لوازم فراهم می کند, ماشین آلات, و کالاهای مصرفی.

پایان های بادوام اطمینان حاصل می کند که محصولات با گذشت زمان ظاهر و عملکرد خود را حفظ می کنند, کاهش هزینه های نگهداری و افزایش رضایت مشتری.

برنامه های زیست پزشکی

پوشش الکترونیکی نقش تحول آمیز در مهندسی زیست پزشکی بازی می کند.

این فرآیند برای سپرده گذاری روکش های هیدروکسی آپاتیت بر روی ایمپلنت های دندانپزشکی و ارتوپدی استفاده می شود, به طور قابل توجهی بهبود زیست سازگاری و ترویج سریعتر osseointegration.

مطالعات بالینی اخیر گزارش کرده است 25% کاهش میزان خرابی کاشت در هنگام استفاده از اجزای پوشیده شده با الکترونیکی.

الکترونیک و صنعت نیمه هادی

در بخش الکترونیک, کتهای الکترونیکی دی الکتریک عایق و قابلیت اطمینان را در دستگاه های میکرو الکتریک بهبود می بخشند.

پوشش الکترونیکی نیز در ساخت تخته های مدار و خازن ها استفاده می شود, جایی که دقت و یکنواختی بسیار مهم است.

این برنامه ها نقش اساسی پوشش الکترونیکی را در تضمین عملکرد و ماندگاری مؤلفه های الکترونیکی تأکید می کنند.

کاربردهای انرژی و محیط زیست

پوشش الکترونیکی در زمینه ذخیره انرژی و انرژی تجدید پذیر گام برداشته است.

به عنوان مثال, الکترودهای باتری لیتیوم یون تولید شده از طریق پوشش الکترونیکی نمایشگاه هدایت و یکنواختی پیشرفته, کمک به بهبود عملکرد باتری.

علاوه بر, پوشش های عملکردی اعمال شده بر روی سلولهای خورشیدی و سلولهای سوخت به حداکثر رساندن راندمان تبدیل انرژی کمک می کند, برجسته تر کردن تطبیق پذیری پوشش الکترونیکی در فن آوری های نوظهور.

8. مقایسه با سایر درمان های سطح

پوشش الکترونیکی یکی از بسیاری از روشهای تصفیه سطح است که برای تقویت دوام استفاده می شود, مقاومت در برابر خوردگی, و زیبایی شناسی مؤلفه ها.

برای درک بهتر نقاط قوت و ضعف آن, ما EPD را با سایر تکنیک های متداول سطح مقایسه می کنیم, از جمله پوشش پودر, برقی, و نقاشی اسپری.

| معیارها | EPD (پوشش الکترونیکی) | پوشش پودری | آبکاری | نقاشی اسپری |

|---|---|---|---|---|

| یکنواختی روکش | عالی, حتی در شکل های پیچیده | خوب, مبارزات با مناطق متلاشی | معتاد, ضخامت متفاوت است | کم, بستگی به مهارت دستی دارد |

| ضخامت فیلم | نازک (10-40 میکرون) | غلیظ (50-150 میکرون) | نازک (با توجه به فلز متفاوت است) | متغیر, اغلب نازک |

مقاومت در برابر خوردگی |

عالی, به طور گسترده ای در خودرو استفاده می شود | عالی, بستگی به پیش درمانی دارد | براساس نوع فلزی متفاوت است | معتاد, مستعد تراشه |

| مناسب بودن مواد | فولاد, الومینیوم, مس | بیشتر فلزات | فقط فلزات رسانا | تقریباً همه مواد |

| کارایی کاربرد | 95-99 ٪ (حداقل زباله) | 60-80 ٪ (از دست دادن) | 70-90 ~ (رسوب فلزی) | 30-50 ~ (بیش از حد) |

| دوام | عالی, چسبندگی عالی | عالی, کت با دوام ضخیم | عالی, اما به نوع آبکاری بستگی دارد | معتاد, می تواند تراشه یا پوست شود |

فرآیند پخت |

پخت حرارتی لازم است | پخت حرارتی لازم است | بدون پخت, واکنش الکتروشیمیایی | خشک کردن هوا یا پخت |

| اتوماسیون & مقیاس پذیری | کاملاً خودکار, مقیاس پذیر | خودکار, اما کارآمدتر | روند پیچیده, به راحتی مقیاس پذیر نیست | نیاز به کار ماهر دارد |

| تأثیرات زیست محیطی | VOC کم, سازگار با محیط زیست | بدون حلال, اما زباله های بیش از حد | از مواد شیمیایی خطرناک استفاده می کند | انتشار VOC بالا, مبتنی بر حلال |

9. پایان

در نتیجه, پوشش الکترونیکی به عنوان یک فناوری تحول آمیز در درمان سطح مدرن قرار دارد.

دقیق آن, کارآمد, و رویکرد همه کاره نقش خود را در طیف گسترده ای از صنایع - از خودرو و هوافضا گرفته تا الکترونیک و کاربردهای زیست پزشکی - سیمان کرده است.

با نوآوری های مداوم در نانوها و فرمولاسیون های پایدار, پوشش الکترونیکی آماده است تا تأثیر خود را حتی بیشتر گسترش دهد.

همانطور که تحقیقات همچنان مرزهای آنچه ممکن است را تحت فشار قرار می دهد, آینده پوشش الکترونیکی نه تنها امیدوار کننده بلکه برای پیشبرد تولید و پایداری محیط زیست ضروری است.

LangHe در صورت نیاز به خدمات پوشش الکترونیکی با کیفیت بالا ، انتخاب مناسبی برای نیازهای تولیدی شما است.