1. Einführung

UNS S20910 (allgemein vermarktet als Nitronisch 50 oder XM-19) und UNS S21800 (allgemein vermarktet als Nitronisch 60 oder Legierung 218) sind fortgeschritten austenitisch Edelstähle Entwickelt für anspruchsvollen Einsatz.

Beide liefern eine bessere Leistung als herkömmliche Sorten der 300er-Serie, Sie sind jedoch für unterschiedliche Prioritäten optimiert:

- S20910 (Nitronisch 50) ist a korrosionsbeständig, stickstoffverstärkter Austenitisch Edelstahl optimiert für hohe Korrosionsbeständigkeit (inklusive Sauerservice), gute Stärke, Hervorragende Zähigkeit (einschließlich kryogen), und gute Schweißbarkeit.

Oft wird die Beständigkeit gegen Lochfraß angegeben, SCC und Kältezähigkeit sind zusammen mit einer angemessenen Festigkeit erforderlich. - S21800 (Nitronisch 60) ist in erster Linie für formuliert Verschleiß- und Fressfestigkeit unter Beibehaltung der für Austenite typischen Korrosionsbeständigkeit.

Es enthält einen hohen Silizium- und Mangangehalt für tribologische Eigenschaften und wird dort ausgewählt, wo Gleitkontakt besteht, erspulen, und hoher Verschleiß sind die vorherrschenden Fehlerarten.

Dieser Artikel vergleicht die Zusammensetzung, mechanisches und Korrosionsverhalten, Herstellung, und reale Anwendungskompromisse, sodass Sie die richtige Legierung für eine bestimmte Komponente oder Umgebung auswählen können.

2. Was ist UNS S20910? (Nitronisch 50)

UNS S20910, allgemein bekannt als Nitronisch 50 oder XM-19, ist a Hochleistungsstickstoffverstärkter austenitischer Edelstahl.

Es wurde entwickelt, um eine Kombination aus zu liefern Hervorragende Korrosionsbeständigkeit, hohe Stärke, Duktilität, und Zähigkeit, auch bei kryogenen Temperaturen.

Aufgrund dieser Eigenschaften eignet es sich gut für anspruchsvolle Industrieanwendungen wie die chemische Verarbeitung, Meeresumgebungen, und saure Servicebedingungen.

Wichtige Materialbezeichnungen und Spezifikationen enthalten:

- ASTM A276 / A479 (als XM-19)

- UNS S20910

- AUS 1.3964

Hauptmerkmale von UNS S20910 (Nitronisch 50):

- Korrosionsbeständigkeit: Verstärkt durch erhöhten Chromgehalt, Molybdän, und Stickstoffgehalt; Sehr beständig gegen Lochfraß und Spaltkorrosion in Chloridumgebungen.

- Mechanische Stärke: Stärker als herkömmliche Edelstähle der 300er-Serie, mit hervorragenden Streck- und Zugeigenschaften.

- Duktilität und Zähigkeit: Behält die Leistung sowohl bei erhöhten als auch bei kryogenen Temperaturen bei.

- Herstellung und Schweißbarkeit: Kann bearbeitet werden, gebildet, und mit konventionellen Techniken verschweißt; Lösungsglühen stellt die Duktilität nach der Kaltumformung wieder her.

- Stickstoffverstärkt: Die Zugabe von Stickstoff erhöht die Streckgrenze und trägt zur Lochfraßbeständigkeit bei, ohne die austenitische Duktilität zu beeinträchtigen.

- Anwendungseignung: Gelistet in NACE MR0175 für sauren Service, Geeignet für Marine-Hardware, Chemische Prozessausrüstung, Druckkomponenten, und strukturelle Anwendungen, die Korrosionsbeständigkeit und mechanische Leistung erfordern.

3. Was ist UNS S21800? (Nitronisch 60)

UNS S21800, allgemein bezeichnet als als Nitronisch 60 oder Legierung 218, ist a Hochleistungs-Austenit-Edelstahl, der vor allem auf Verschleiß- und Abriebfestigkeit ausgelegt ist, unter Beibehaltung der für Austenite typischen guten Korrosionseigenschaften.

Seine spezielle Zusammensetzung macht es ideal für Anwendungen, bei denen Gleitkontakt, Klebstoffverschleiß, und hohe Oberflächenbeanspruchung sind vorrangige Anliegen.

Zu den wichtigsten Materialbezeichnungen und -spezifikationen gehören::

- ASTM A276 / A479 (für Bars, Stangen, und andere bearbeitete Formen)

- UNS S21800

Hauptmerkmale von UNS S21800 (Nitronisch 60):

- Verschleiß- und Fressfestigkeit: Erhöhter Mangan- und Siliziumgehalt, kombiniert mit einer stickstoffverstärkten austenitischen Matrix, Bietet überlegenen Widerstand gegen erspulen, Klebstoffverschleiß, und Oberflächenbeschlagnahme.

- Korrosionsbeständigkeit: Allerdings nicht so korrosionsbeständig wie Nitronic 50 in hochaggressiven Chloridumgebungen, es bietet gute allgemeine Korrosionsresistenz Geeignet für mäßige chemische und marine Belastungen.

- Mechanische Stärke: Weist sowohl im geglühten als auch im kaltverformten Zustand eine hohe Festigkeit auf, mit ausgezeichneter Oberflächenhärte nach der Kaltverfestigung.

- Fertigung und Schweißen: Kann mit Standardmethoden geschweißt und hergestellt werden, Aufgrund seines höheren Silizium- und Mangangehalts können jedoch Anpassungen bei der Auswahl des Schweißzusatzstoffs und den Bearbeitungsparametern erforderlich sein.

- Anwendungseignung: Häufig verwendet für Ventilstämme, Befestigungselemente, Pumpwellen, Lagerflächen, und andere Komponenten, die wiederholtem Gleitkontakt ausgesetzt sind oder verschleißintensiver Einsatz.

4. Typische chemische Zusammensetzungen und Legierungsunterschiede

Ein entscheidender Faktor, der UNS auszeichnet S20910 (Nitronisch 50) und UNS S21800 (Nitronisch 60) ist ihr Legierungsstrategie, was direkten Einfluss auf die Korrosionsbeständigkeit hat, mechanische Stärke, Verschleißverhalten, und Herstellungseigenschaften.

Bei beiden handelt es sich um stickstoffverstärkte austenitische Edelstähle, Sie sind für unterschiedliche Serviceprioritäten optimiert.

Repräsentative chemische Zusammensetzungen (wt%) und Leistungsrolle

| Element | UNS S20910 (Nitronisch 50) | UNS S21800 (Nitronisch 60) | Schlüsselrolle bei der Leistung |

| Kohlenstoff (C) | ≤ 0.06 | ≤ 0.10 | Steuert die Stärke, begrenzt die Karbidbildung; Ein niedriger C-Wert verbessert die Korrosionsbeständigkeit und Schweißbarkeit |

| Chrom (Cr) | 20–23 | 16–18 | Hauptfaktor für die Korrosionsbeständigkeit; Höheres Cr in S20910 erhöht PREN |

| Nickel (In) | 11–14 | 8–9 | Austenit -Stabilisator; Verbessert Zähigkeit und Duktilität; Der höhere Ni-Gehalt in S20910 unterstützt die kryogene Leistung |

| Mangan (Mn) | 5–6 | 8–9 | Erhöht die Kaltverfestigungs- und Fressbeständigkeit; Ein hoher Mn-Gehalt in S21800 unterstützt die Verschleißleistung |

| Silizium (Und) | ≤ 0.5 | 3.5–4.5 | Verbessert die Oxidations- und Verschleißfestigkeit; Ein höherer Si-Gehalt in S21800 unterstützt die Beständigkeit gegen Abrieb |

| Molybdän (MO) | 1.5–3 | Nicht angegeben / verfolgen | Verbessert die Korrosionsbeständigkeit von Lochfraßen und Spaltungen; in S20910 vorhanden, um Chloriden zu widerstehen |

| Stickstoff (N) | 0.10–0.20 | 0.08–0,18 | Stärkt die austenitische Matrix; verbessert die Korrosionsresistenz; unterstützt die Verschleißfestigkeit in S21800 |

| Eisen (Fe) | Gleichgewicht | Gleichgewicht | Matrixelement; gleicht das Legieren aus; Bietet eine grundlegende austenitische Struktur |

Interpretation: S20910 betont Cr + In + MO + N (klassische austenitische Korrosionslegierung mit Stickstoffverstärkung und Mo für Lochfraßbeständigkeit).

S21800 tauscht etwas Chrom und Nickel gegen erhöhter Silizium- und Mangangehalt, die die Härte verbessern, Verschleiß- und Fressfestigkeit.

4. Mechanische Eigenschaften und Temperaturverhalten

UNS S20910 (Nitronisch 50) und UNS S21800 (Nitronisch 60) weisen unterschiedliche mechanische Profile auf, die ihre Legierungsstrategien widerspiegeln.

Schlüsseleigenschaften wichtige mechanische Eigenschaften

| Eigentum | UNS S20910 (Nitronisch 50) | UNS S21800 (Nitronisch 60) | Praktische Implikation |

| 0.2% Ertragsfestigkeit (MPA) | 350–420 | 320–380 | S20910 bietet eine höhere Grundfestigkeit für korrosionskritische Anwendungen; S21800 gewinnt durch Kaltverfestigung an Festigkeit |

| Zugfestigkeit (MPA) | 650–750 | 600–700 | S20910 bietet eine etwas höhere Endfestigkeit; S21800 behält eine ausreichende Zugfestigkeit mit Fokus auf Verschleiß bei |

| Verlängerung (%) | 30–45 | 25–40 | S20910 behält eine hervorragende Duktilität bei; S21800 ist etwas weniger duktil, aber für die Formgebung/Herstellung ausreichend |

| Härte (HRB / HRC) | HRB ~85 typisch geglüht | HRB ~85, kann bei Kaltverfestigung höher sein | Das höhere Mn/Si-Verhältnis von S21800 ermöglicht eine hervorragende Oberflächenhärte nach der Kaltumformung, Verbesserung der Abriebfestigkeit |

| Aufprallzählung (J bei Raumtemperatur) | Exzellent; behält seine Zähigkeit bei kryogenen Temperaturen (-196° C) | Gut; bei kryogenen Anwendungen etwas niedriger als S20910 | S20910 wird bevorzugt bei niedrigen Temperaturen oder hochdynamischen Belastungsanwendungen eingesetzt |

| Erhöhte Temperaturleistung | Gut bis ~600–700°C | Vernünftig; Hoher Si-Gehalt verbessert die Oxidationsbeständigkeit bei moderaten Temperaturen | S20910 wird bevorzugt für Korrosionseinwirkungen bei hohen Temperaturen verwendet; S21800 für verschleißbeanspruchte Hochtemperaturbauteile |

Temperaturverhalten

- Kryoleistung:

S20910 behält ~90 % der Aufprallenergie bei Temperaturen von flüssigem Helium, Damit ist es für die LNG-Speicherung geeignet, kryogene Rohrleitungen, und Luft- und Raumfahrtanwendungen.

S21800 behält eine angemessene Zähigkeit bei, ist jedoch nicht für extrem niedrige Temperaturen optimiert. - Erhöhte Temperaturleistung:

Beide Legierungen behalten ihre Dimensionsstabilität und Festigkeit bei mäßig erhöhten Temperaturen.

Der Mo-Gehalt von Nitronic 50 sorgt für zusätzliche Beständigkeit gegen Hochtemperaturkorrosion, während der hohe Si-Gehalt von Nitronic 60 die Oxidationsbeständigkeit bei Gleitkontaktanwendungen verbessert. - Härtung arbeiten:

Beide Legierungen sind austenitisch und kaltverfestigend, was mechanische Eigenschaften bedeutet, insbesondere Härte und Streckgrenze, kann durch Kaltumformung erhöht werden.

S21800 profitiert am meisten aufgrund seines hohen Mn- und Si-Gehalts, Verbesserung der Verschleiß- und Fressleistung.

5. Korrosionsbeständigkeit und Lochfraßbeständigkeit (Holz)

Lochfraßfestigkeit Äquivalente Zahl (Holz) ist ein nützlicher Indikator für die Beständigkeit gegen Chlorid-Lochfraß; es wird aus Cr berechnet, Mo- und N-Gehalt (vereinfachte Form: NEHMEN ≈ Cr + 3.3× mo + 16× n).

- Nitronisch 50 (S20910) – höhere Cr, Mo- und N-Ausbeute PREN-Werte im unteren bis mittleren 30er-Bereich (typische technische Figur ≈ ~34).

Damit liegt es deutlich über 316L (Holz ≈ 20–25) und macht es für viele chloridhaltige Umgebungen geeignet, einschließlich etwas Marine- und Sauergerichten (Es wird allgemein für NACE MR0175 akzeptiert und erfüllt unter vielen Bedingungen die Anforderungen – überprüfen Sie das Zertifikat). - Nitronisch 60 (S21800) – weil Mo typischerweise fehlt und Cr niedriger ist, PREN ist untere (typisch Mitte 20 oder weniger, abhängig von der genauen Chemie).

Während S21800 allgemeiner Korrosion recht gut widersteht, es ist nicht wurde in erster Linie wegen der Beständigkeit gegen Lochfraß ausgewählt; stattdessen, es wird dort verwendet, wo Abrieb und Verschleiß sind vorrangige Anliegen.

6. Tragen, Fressverschleiß und tribologische Leistung

- Nitronisch 60 (S21800) ist für Fressfestigkeit und Gleitverschleiß.

Hoher Silizium- und Mangangehalt, kombiniert mit Kaltverfestigungsvermögen, Erzeugen Sie eine Oberfläche, die adhäsivem Verschleiß und Metall-auf-Metall-Fressen standhält.

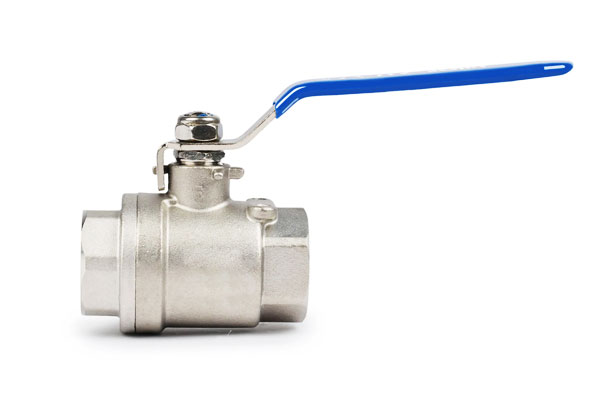

Typische Anwendungen sind Ventilschäfte, Sitze, Befestigungselemente, und Pumpenkomponenten, bei denen wiederholter Schleifkontakt auftritt. - Nitronisch 50 (S20910) Angebote Guter Verschleißfestigkeit, Seine Hauptstärken liegen jedoch eher in der Korrosionsbeständigkeit und Zähigkeit als in der optimierten Abriebfestigkeit.

Es wird manchmal in Verschleißanwendungen eingesetzt, bei denen auch Korrosionsschutz erforderlich ist, aber in extrem verschleißenden Umgebungen übertrifft S21800 ihn normalerweise.

7. Herstellung, Überlegungen zum Schweißen und zur Wärmebehandlung

Schweißbarkeit

- Beide Legierungen sind schweißbar durch Standardprozesse (Tig, MICH, Smit).

- S20910 (höher N/N) ist gut schweißbar und behält die Korrosionsbeständigkeit nach dem Schweißen bei, wenn geeignete Verfahren und Füllmetalle verwendet werden.

Kohlenstoffarme und stabilisierte Praktiken können das Sensibilisierungsrisiko minimieren. - S21800 erfordert Aufmerksamkeit auf die Wärmezufuhr und die Auswahl des Zusatzwerkstoffs, da sein hoher Si- und Mn-Gehalt die Zusammensetzung des Schweißmetalls beeinflussen kann; Die Vorgehensweise bei der Wärmebehandlung vor dem Schweißen/nach dem Schweißen hängt von der Bauteilgröße und den Vorschriften ab.

Umformen und Bearbeiten

- Beide sind es berufstätig Austenitik; Das höhere Si/Mn-Verhältnis von S21800 kann das Schneiden anspruchsvoller machen – Werkzeuge und Geschwindigkeiten müssen angepasst werden.

S20910 lässt sich im lösungsgeglühten Zustand im Allgemeinen leichter bearbeiten/umformen.

Wärmebehandlung

- Diese sind Austentische Legierungen– Die Festigkeit entsteht hauptsächlich durch Kaltumformen und Legieren; Eine vollständige Aushärtung durch Abschrecken/Anlassen ist nicht möglich.

Durch Lösungsglühen können Duktilität und Korrosionsbeständigkeit wiederhergestellt werden (typisches Glühen bei ~1000–1100 °C, gefolgt von schnellem Abkühlen).

Wasserstoff-/Sauerstoffservice

- Die Chemie von S20910 und die Auflistung in einigen Leitlinien für saure Anwendungen machen es für H₂S-Umgebungen geeignet (Überprüfen Sie NACE/ISO-Zertifizierungen).

Für saure Schweißverfahren und Härtegrenzen (HRC-Schwellenwerte) werden normalerweise durchgesetzt.

8. Anwendungen von UNS S20910 vs. UNS S21800 austenitischem Edelstahl

Die unterschiedlichen Legierungsstrategien, mechanische Eigenschaften, und Korrosions-/Verschleißeigenschaften von UNS S20910 (Nitronisch 50) Und UNS S21800 (Nitronisch 60) Definieren Sie ihre Eignung für verschiedene industrielle Anwendungen.

Anwendungen von UNS S20910 (Nitronisch 50)

UNS S20910 wurde entwickelt für hohe Korrosionsbeständigkeit, Hervorragende Zähigkeit, und gute Schweißbarkeit, Damit eignet es sich ideal für Umgebungen, in denen beides erforderlich ist Korrosion und mechanische Leistung sind kritisch.

| Industrie / Sektor | Typische Anwendungen | Wichtige Leistungsanforderung |

| Marine & Off-Shore | Meerwasserarmaturen, Pumpwellen, Befestigungselemente, Ventile | Hoher Chloridwiderstand, Verhinderung von Lochfraß/Spaltkorrosion |

| Chemikalie & Prozessausrüstung | Wärmetauscher, Reaktoren, Rohrleitungen, Panzer | Beständigkeit gegen Säuren, Chloride, und saurer Service (H₂s Exposition) |

| Kryogene Anwendungen | LNG-Speicher- und Transferleitungen, kryogene Ventile | Behält seine Zähigkeit auch bei extrem niedrigen Temperaturen (-196° C) |

| Luft- und Raumfahrt | Kraftstoffleitungen, kryogene Komponenten | Hohe Stärke, Korrosionsbeständigkeit, Duktilität bei niedrigen Temperaturen |

| Energie & Leistung | Kesselkomponenten, Turbinenteile in korrosiven Umgebungen | Combination of corrosion resistance and mechanical integrity |

Anwendungen von UNS S21800 (Nitronisch 60)

UNS S21800 is optimized for galling and wear resistance while maintaining reasonable corrosion performance.

It is ideal for mechanical components subjected to sliding, adhesive contact, or high surface stress.

| Industrie / Sektor | Typische Anwendungen | Wichtige Leistungsanforderung |

| Ventil & Pump Industry | Ventilstämme, Sitze, Pumpwellen, Befestigungselemente | High resistance to galling, Rutschwand, adhesive seizure |

| Industriemaschinerie | Lager, Buchsen, high-wear mating surfaces | Oberflächenhärte, work-hardening capability, geringe Reibung |

| Automobil & Schwere Ausrüstung | Befestigungselemente, high-wear components, Aktuatoren | Galling prevention, durability under repeated sliding or contact |

| Meeresanwendungen | Deck hardware, mechanical joints | Moderate corrosion resistance with high wear/galling protection |

| Chemische Verarbeitung | Mixer shafts, agitator blades | Wear-resistant components where moderate corrosion occurs |

Anwendungshinweise

- Choose UNS S20910 when the primary concern is corrosion resistance in aggressive or sour environments, especially when toughness, Schweißbarkeit, and low-temperature performance are required.

- Choose UNS S21800 Wann erspulen, tragen, und Schleifkontakt dominieren Fehlermodi, auch wenn die Korrosionsbeständigkeit weniger kritisch ist.

- In komplexen Baugruppen, Hybriddesigns kann beide Legierungen nutzen – mit S20910 für korrosionskritische Teile und S21800 für stark verschleißende Passflächen.

Oberflächentechnik wie z Beschichtungen, Nitriding, oder PVD-Behandlungen kann in Kombination mit diesen Legierungen die Lebensdauer weiter verlängern.

9. Direkte Vergleichstabelle: UNS S20910 vs. UNS S21800

| Besonderheit / Eigentum | UNS S20910 (Nitronisch 50) | UNS S21800 (Nitronisch 60) | Praktische Implikation |

| Hauptfokus | Korrosionsbeständigkeit, Zähigkeit | Verschleiß-/Abriebfestigkeit, Oberflächenhärte | Leitet die Auswahl anhand der Umgebung und der mechanischen Beanspruchung |

| Ertragsfestigkeit (MPA) | 350–420 | 320–380 | S20910 hat eine höhere Grundfestigkeit; S21800 kann durch Kaltumformung eine höhere Oberflächenhärte erreichen |

| Zugfestigkeit (MPA) | 650–750 | 600–700 | S20910 etwas höher; S21800 ist eher auf Verschleißfestigkeit als auf höchste Festigkeit optimiert |

| Verlängerung (%) | 30–45 | 25–40 | S20910 duktiler; S21800 etwas weniger, aber für die Fertigung ausreichend |

| Härte (HRB / HRC) | HRB ~85 typisch geglüht | HRB ~85, kann mit der Kaltverfestigung zunehmen | S21800 eignet sich besser für Anwendungen mit Fressverschleiß und Oberflächenverschleiß |

| Aufprallzählung | Exzellent; behält die kryogene Leistung bei | Gut; niedriger bei kryogenen Temperaturen | S20910 wird in Umgebungen mit niedrigen Temperaturen oder dynamischer Belastung bevorzugt |

| Korrosionsbeständigkeit | Sehr hoch | Mäßig | Leitet die Wahl der Legierung in der Chemie, Marine, oder Sauer-Service-Anwendungen |

| Tragen / Widerstand gegen Abrieb | Mäßig | Sehr hoch | S21800 ist die bevorzugte Option für bewegliche Teile, Ventilstämme, und Befestigungselemente |

| Herstellung & Schweißen | Exzellent; lösungsgeglüht oder kaltverfestigt | Gut; erfordert die Berücksichtigung von Schweißzusatzwerkstoffen und Bearbeitungsparametern | S20910 lässt sich einfacher in komplexen Geometrien herstellen; S21800 erfordert möglicherweise Werkzeuganpassungen |

| Max -Service -Temperatur | ~900°C | ~750°C | S20910 geeignet für Korrosionseinwirkung bei höheren Temperaturen; S21800 für verschleißbeanspruchte moderate Temperaturen |

| Holz (Lochfraßfestigkeit Äquivalente Zahl) | ~34 | ~23.4 | S20910 bietet eine hervorragende Beständigkeit gegen Lochfraß und Spaltkorrosion, vor allem in |

10. Abschluss

UNS S20910 vs S21800 sind komplementäre Legierungen innerhalb der Nitronic-Familie.

Wählen Sie S20910 wo Korrosionsbeständigkeit (besonders Lochfraß/Spalt- und saurer Service) Außerdem sind Zähigkeit und Schweißbarkeit von größter Bedeutung.

Wählen Sie S21800 wo Abrieb und Verschleiß dominieren und Korrosion zweitrangig ist.

In vielen realen Anwendungen ist die optimale Lösung eine Kombination: Entwerfen Sie das System so, dass jedes Teil die Legierung sieht, die für seinen vorherrschenden Fehlermodus am besten geeignet ist, oder wenden Sie Oberflächentechnik an, um die Lebensdauer zu verlängern.

FAQs

Sind UNS S20910 und S21800 magnetisch?

Nein – beide sind vollständig austenitisch (oder nahezu vollständig austenitisch) im geglühten Zustand, mit magnetischer Permeabilität <1.005 (ASTM A342). Kaltverformung kann zu schwachem Magnetismus führen, Dies ist jedoch durch Glühen reversibel.

Kann ich S21800 mit Standard-Edelstahlzusätzen schweißen??

Ja, Wählen Sie jedoch Füllstoffe und Verfahren aus, um der hohen Si/Mn-Chemie von S21800 gerecht zu werden. Konsultieren Sie die Schweißverfahrensspezifikationen und die Richtlinien der Füllstofflieferanten.

Welche Legierung widersteht Sulfid-Spannungsrissen? (SSC)?

S20910 wird allgemein für viele SSC-Umgebungen akzeptiert und in NACE-Themenanwendungen verwendet; Überprüfen Sie die spezifischen NACE/ISO-Zertifizierungen und Härtegrenzen.

Ist Nitronic 60 (S21800) geeignet für Meerwasser?

Es verfügt über eine angemessene allgemeine Korrosionsbeständigkeit in Meerwasser, es fehlt ihm jedoch die Lochfraßbeständigkeit von Nitronic 50 oder Mo-haltige Sorten; wenn Meerwasserlochfraß kritisch ist, Wählen Sie S20910 oder eine höhere PREN-Legierung.

Kann jede Legierung wärmebehandelt werden, um die Festigkeit zu erhöhen??

Diese austenitischen Legierungen gewinnen vor allem an Festigkeit kalte Arbeit und legiert; Herkömmliche Abschreck-/Temperbehandlungen werden nicht verwendet, um die Festigkeit wesentlich zu erhöhen. Durch Lösungsglühen wird die Duktilität/Korrosionsbeständigkeit wiederhergestellt.