1. Zusammenfassung

Aluminiumguss zeichnet sich durch eine geringe Dichte aus, gute spezifische Festigkeit, ausgezeichnete Gießbarkeit und Korrosionsbeständigkeit mit großer Prozessflexibilität.

Seine Eigenschaften hängen stark von der Legierungschemie ab, Gussverfahren und Nachbehandlungen (Z.B., Wärmebehandlung, Oberflächenbearbeitung).

Die physikalischen Konstanten verstehen, Mikrostrukturelle Treiber, Prozess-Eigenschafts-Beziehungen und häufige Fehlerarten sind für die Auswahl von Gussaluminium als langlebiges Gut von entscheidender Bedeutung, leicht, herstellbare Komponenten.

2. Einführung – warum Aluminiumguss wichtig ist

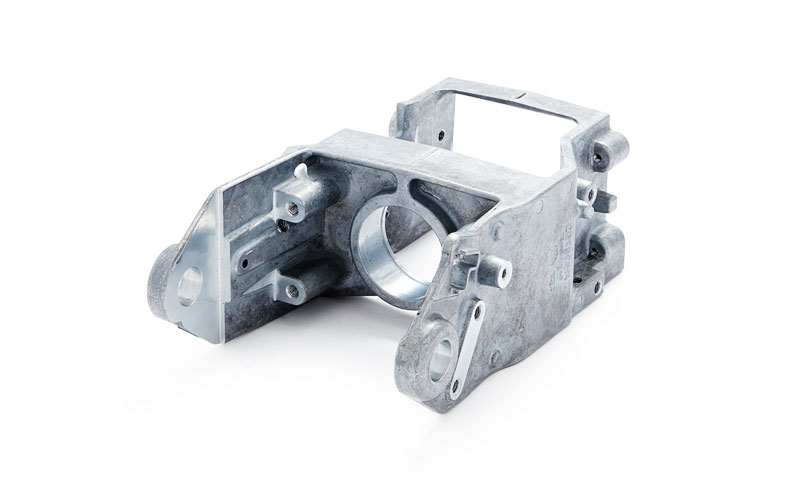

Aluminiumgussteile sind in der Automobilindustrie von grundlegender Bedeutung, Luft- und Raumfahrt (unkritische Teile), Marine, Unterhaltungselektronik, Stromübertragung, Wärmetauscher, und allgemeine Industrieausrüstung.

Designer entscheiden sich für Aluminiumguss, wenn eine komplexe Geometrie vorliegt, integrierte Funktionen, geringes Teilegewicht (spezifische Festigkeit/Steifigkeit), und eine angemessene Korrosionsbeständigkeit sind erforderlich.

Der Reiz ist eine Kombination aus körperlicher Leistung, Produktionswirtschaft im großen Maßstab, und Recyclingfähigkeit.

3. Physikalische Eigenschaften von Gussaluminium

| Eigentum | Typischer Wert | (Notizen) |

| Dichte (R) | 2.70 g · cm⁻³ (≈2700 kg·m⁻³) | Ungefähr ein Drittel der Dichte von Stahl |

| Schmelzpunkt (reines Al) | 660.3 ° C | Legierungen schmelzen über einen gewissen Bereich; Al-Si-Eutektikum ≈ 577 ° C |

| Elastizitätsmodul (E) | ≈ 69 GPA | Der Modul ist relativ unempfindlich gegenüber Legierungen |

| Wärmeleitfähigkeit | Reines Al ≈ 237 W·m⁻¹·K⁻¹; Gusslegierungen ≈ 100–180 W·m⁻¹·K⁻¹ | Legierung, Porosität und Mikrostruktur verringern die Leitfähigkeit im Vergleich zu reinem Al |

| Wärmeausdehnungskoeffizient (CTE) | ~22–24 ×10⁻⁶ K⁻¹ | Im Vergleich zu Stählen hoch – wichtig für Baugruppen aus mehreren Materialien |

Elektrische Leitfähigkeit (reines Al) |

≈ 37 ×10⁶ S·m⁻¹ | Gusslegierungen haben eine geringere Leitfähigkeit; Die Leitfähigkeit nimmt mit der Legierung und Porosität ab |

| Typische Zugfestigkeit im Gusszustand | ~70–300 MPa | Große Auswahl je nach Legierung, Gussverfahren und Porosität |

| Typisch wärmebehandelt (T6-Typ) Zugfestigkeit | ~200–350+ MPa | Gilt für wärmebehandelbare Al-Si-Mg-Gusslegierungen nach Lösungsabschreckung |

| Typische Dehnung (Duktilität) | ~1–12 % | Variiert je nach Legierung stark, Mikrostruktur und Gussqualität |

| Härte (Brinell) | ≈ 30–120 HB | Hängt stark von der Legierungszusammensetzung ab, Si-Gehalt und Wärmebehandlung |

4. Metallurgie und Mikrostruktur von Aluminiumguss

Gießen Aluminiumlegierungen basieren typischerweise auf Aluminium (Al) Matrix mit kontrollierten Zusätzen:

- Al-Si-Familie (Silumin) ist die am weitesten verbreitete Gussfamilie, da Silizium die Fließfähigkeit verbessert, Reduziert Schrumpfung, und verringert den Schmelzbereich.

Mikrostruktur: Dendritische α-Al-Matrix mit eutektischen Si-Partikeln; Morphologie und Verteilung von Si beeinflussen stark die Festigkeit, Duktilität und Verschleiß. - Al–Si–Mg Legierungen sind wärmebehandelbar (Aushärtung durch Ausscheidungen wie Mg₂Si).

- Al–Cu und Al–Zn Gusslegierungen bieten eine höhere Festigkeit, können jedoch eine geringere Korrosionsbeständigkeit aufweisen und erfordern eine sorgfältige Wärmebehandlung.

- Intermetallik (Fe-reiche Phasen, C-To-Phasen) bilden sich beim Erstarren und beeinflussen die mechanischen Eigenschaften und die Bearbeitbarkeit.

Kontrollierte Chemie und Behandlung (Z.B., Mn für Fe-Modifikation) werden verwendet, um schädliche intermetallische Morphologien zu begrenzen. - Dendritische Segregation ist der Erstarrung inhärent: primäre α-Al-Dendriten und interdendritisches Eutektikum; feinere Dendritenarmabstände (schnelle Abkühlung) Verbessert im Allgemeinen die mechanischen Eigenschaften.

Wichtige mikrostrukturelle Kontrollmechanismen:

- Getreideverfeinerung (Von, B-Zusätze oder kornverfeinernde Impfmittel) reduziert Heißrisse und verbessert die mechanischen Eigenschaften.

- Änderung (Z.B., Sr, Na für Si-Modifikation) Wandelt plattenförmiges Si in faserige/runde Morphologien um und verbessert so die Duktilität und Zähigkeit.

- Entgasung und Wasserstoffkontrolle sind kritisch: gelöster Wasserstoff verursacht Gasporosität; Entgasung und ordnungsgemäße Handhabung der Schmelze verringern die Porosität und verbessern die Ermüdung.

5. Mechanische Eigenschaften (Stärke, Duktilität, Härte, Ermüdung)

Festigkeit und Duktilität

- Aluminiumgusslegierungen decken ein breites Festigkeits-/Duktilitätsspektrum ab.

Die Zugfestigkeiten im Gusszustand für gängige Al-Si-Gusslegierungen liegen bei Wärmebehandlung typischerweise im unteren bis mittleren Bereich von mehreren Hundert MPa; unverändert, grobe eutektische Mikrostrukturen und Porosität verringern Festigkeit und Dehnung. - Wärmebehandlungen (Lösungsbehandlung, löschen, künstliche Alterung – allgemein als T6 bezeichnet) Kräftigungsphasen auslösen (Z.B., Mg₂si) und kann die Streckgrenze und Zugfestigkeit erheblich steigern.

Härte

- Die Härte hängt mit der Legierung zusammen, primärer Si-Gehalt, und Wärmebehandlung. Übereutektische Al-Si-Legierungen (hohes Si) und wärmebehandelte Legierungen weisen eine höhere Härte und Verschleißfestigkeit auf.

Ermüdung

- Aluminiumguss hat das im Allgemeinen geringeres Ermüdungsverhalten als Knetlegierungen von ähnlicher Zugfestigkeit aufgrund von Gussfehlern (Porosität, Oxidfilme, Schwindung) fungieren als Rissinitiationsstellen.

Die Ermüdungslebensdauer hängt äußerst empfindlich von der Oberflächenqualität ab, Porosität, und Kerbmerkmale. - Verbesserung der Müdigkeit: Porosität reduzieren (degasieren, kontrollierte Verfestigung), Mikrostruktur verfeinern, Kugelstrahlen oder Oberflächenfinish, und nutzen Sie das Design, um Spannungskonzentrationen zu minimieren.

Kriechtemperatur und erhöhte Temperatur

- Aluminiumlegierungen haben im Vergleich zu Stählen eine begrenzte Hochtemperaturfestigkeit; Kriechen wird für viele Gusslegierungen oberhalb von ~150–200 °C relevant.

Die Auswahl für dauerhaft erhöhte Temperaturen erfordert Speziallegierungen und Konstruktionstoleranzen.

6. Thermische und elektrische Eigenschaften

- Wärmeleitfähigkeit: Aluminiumguss weist im Vergleich zu den meisten Baumetallen eine gute Wärmeleitfähigkeit auf, Dies macht es günstig für Kühlkörper, Gehäuse und Komponenten, bei denen die Wärmeübertragung wichtig ist.

Jedoch, Legierung, Porosität und Mikrostruktur verringern die Leitfähigkeit im Vergleich zu reinem Al. - Wärmeausdehnung: Relativ hoher CTE (~22–24×10⁻⁶ K⁻¹) erfordert eine sorgfältige Toleranz- und Verbindungsgestaltung mit Materialien mit niedrigerem WAK (Stahl, Keramik) um thermische Belastung oder Dichtungsversagen zu vermeiden.

- Elektrische Leitfähigkeit: Bei Gusslegierungen geringer als bei reinem Al; Wird immer noch verwendet, wenn die gewichtsspezifische Leitfähigkeit wichtig ist (Z.B., Kussbarren, Gehäuse kombiniert mit Leitern).

7. Korrosion und Umweltverhalten

- Nativer Oxidschutz: Aluminium bildet spontan eine dünne Schicht, haftender Al₂O₃-Oxidfilm, der in vielen Atmosphären eine gute allgemeine Korrosionsbeständigkeit bietet.

- Lochfraß in Chloridumgebungen: In aggressiver chloridhaltiger Umgebung (Meeresspritzer, Auftausalze), Es kann zu örtlicher Lochfraß- oder Spaltkorrosion kommen, insbesondere dort, wo intermetallische Verbindungen mikrogalvanische Stellen bilden.

- Galvanische Überlegungen: Bei Kopplung mit edleren Metallen (Z.B., Edelstahl), Aluminium ist anodisch und korrodiert bevorzugt, wenn es in einem Elektrolyten elektrisch angeschlossen wird.

- Schutzmaßnahmen: Legierungsauswahl, Beschichtungen (Anodisierung, Konversionsbeschichtungen, Farben, Pulverbeschichtung), Dichtungsmittel an den Verbindungsstellen und eine Konstruktion zur Vermeidung von Spalten verbessern die Korrosionsbeständigkeit auf lange Sicht.

8. Gießprozesse und wie sie sich auf die Eigenschaften auswirken

Durch unterschiedliche Gießrouten entstehen charakteristische Mikrostrukturen, Oberflächenveredelungen, Toleranzen und mechanische Eigenschaften:

- Sandguss: Kosten niedrige Werkzeuge, gute Designflexibilität, gröbere Mikrostruktur, höheres Porositätsrisiko, raue Oberfläche. Typisch für Groß, Teile mit niedrigem Volumen. Die mechanischen Eigenschaften sind im Allgemeinen schlechter als beim Druckguss.

- Sterben (Hochdruck) Casting: Dünnwandig, enge Toleranzen, hervorragende Oberflächengüte und hohe Produktionsraten.

Durch die schnelle Erstarrung entstehen eine feine Mikrostruktur und gute mechanische Eigenschaften, Druckgussteile weisen jedoch häufig Gas- und Schrumpfporosität auf; Viele Druckgusslegierungen sind nicht auf die gleiche Weise wärmebehandelbar wie sandgegossene Al-Si-Mg-Legierungen. - Kokillenguss (Schwerkraft): Verbesserte Mikrostruktur im Vergleich zu Sandguss (niedrigere Porosität, bessere mechanische Eigenschaften), moderate Werkzeugkosten.

- Investition (Lost-Wachs) Casting: Hervorragende Oberflächengüte und komplexe Geometrien, Wird für Präzisionsteile bei moderaten Volumina verwendet.

- Zentrifugales Casting / Squeeze Casting: Nützlich, wenn hohe Integrität und gerichtete Erstarrung erforderlich sind (zylindrische Teile, Gussteile für druckführende Anwendungen).

Kompromisse zwischen Prozess und Eigenschaften:

- Schneller abkühlen (Druckguss, Dauerform mit Schüttelfrost) → feinerer Dendritenarmabstand → höhere Festigkeit und Duktilität.

- Porositätskontrolle (degasieren, Druckguss) → entscheidend für ermüdungsempfindliche Anwendungen.

- Die wirtschaftliche Wahl hängt von der Teilegröße ab, Komplexität, Stückkosten und Leistungsanforderungen.

9. Wärmebehandlung, Legierung, und Mikrostrukturkontrolle

In diesem Abschnitt wird die Chemie der Legierungen zusammengefasst, Die Gießpraxis und die Wärmebehandlung nach dem Guss wirken zusammen, um die Mikrostruktur – und damit die Mechanik – zu bestimmen, Ermüdungs- und Korrosionseigenschaften – von Aluminiumguss.

Wichtige Legierungselemente und ihre Wirkung

| Legierungselement | Typischer Bereich bei Al-Gusslegierungen | Primärmetallurgische Effekte | Vorteile | Mögliche Nachteile / Überlegungen |

| Silizium (Und) | ~5–25 Gew.-% (Al-Si-Legierungen) | Bildet ein Al-Si-Eutektikum; kontrolliert Fließfähigkeit und Schrumpfung; beeinflusst die Morphologie der Si-Partikel | Ausgezeichnete Gussbarkeit; reduzierte Heißrissbildung; Verbesserter Verschleißfestigkeit | Grobes, plattenförmiges Si verringert die Duktilität, sofern es nicht modifiziert wird (Herr/Na) |

| Magnesium (Mg) | ~0,2–1,0 Gew.-% | Bildet Mg₂Si; ermöglicht eine Ausscheidungshärtung (T6/T5-Vergütungen) | Deutlicher Kraftzuwachs; Gute Schweißbarkeit; verbesserte Alterungsreaktion | Eine übermäßige Zugabe erhöht die Porositätsempfindlichkeit; erfordert eine gute Abschreckkontrolle |

| Kupfer (Cu) | ~2–5 Gew.-% | Verstärkung durch Al-Cu-Ausscheidungen; erhöht die Hochtemperaturstabilität | Hohes Festigkeitspotenzial; gute Leistung bei erhöhter Temperatur | Reduzierte Korrosionsbeständigkeit; erhöhtes Heißrissrisiko; kann die Fließfähigkeit beeinträchtigen |

| Eisen (Fe) | Typischerweise ≤0,6 Gew.-% (Verunreinigung) | Bildet Fe-reiche intermetallische Verbindungen (β-AlFeSi, α-AlFeSi) | Notwendige Toleranz für recycelte Rohstoffe; verbessert die Handhabung der Schmelze | Sprödphasen verringern die Duktilität und die Ermüdungslebensdauer; Mn-Zusätze oft erforderlich |

| Mangan (Mn) | ~0,2–0,6 Gew.-% | Verändert intermetallische Fe-Verbindungen in harmlosere Morphologien | Verbessert Duktilität und Zähigkeit; erhöht die Toleranz gegenüber Fe-Verunreinigungen | Überschüssiges Mn kann bei niedrigen Temperaturen Schlamm bilden; beeinflusst die Fließfähigkeit |

Nickel (In) |

~0,5–3 Gew.-% | Bildet Ni-reiche intermetallische Verbindungen mit guter thermischer Stabilität | Verbessert die Hochtemperaturfestigkeit und Verschleißfestigkeit | Erhöht die Sprödigkeit; reduziert die Korrosionsresistenz; höhere Kosten |

| Zink (Zn) | ~0,5–6 Gew.-% | Trägt in bestimmten Legierungssystemen zur Aushärtung bei | Hohe Festigkeit in Al-Zn-Mg-Cu-Systemen | Bei Gussteilen seltener; kann die Korrosionsbeständigkeit verringern |

| Titan (Von) + Bor (B) (Getreideveredler) | Als Vorlegierungen hinzugefügt | Gut bewerben, Gleichlust der Getreidestruktur | Reduziert Heißreißen; verbessert die mechanische Gleichmäßigkeit | Ein Überschuss kann die Fließfähigkeit beeinträchtigen; müssen sorgfältig kontrolliert werden |

| Strontium (Sr), Natrium (N / A) (Modifikatoren) | Zusätze im ppm-Bereich | Ändern Sie eutektisches Si von plattenförmig zu faserig/rund | Verbessert die Dehnung und Zähigkeit erheblich; besseres Ermüdungsverhalten | Überschüssiges Na verursacht Porosität; Sr erfordert eine strenge Kontrolle, um ein Ausbleichen zu vermeiden |

| Zirkonium (Zr) / Skandium (Sc) (Mikrolegierung) | ~0,05–0,3 Gew.-% (variiert) | Bilden Sie stabile Dispersoide, die das Kornwachstum während der Wärmebehandlung verhindern | Hervorragende Hochtemperaturstabilität; verbesserte Festigkeit | Hohe Kosten; Wird hauptsächlich in der Luft- und Raumfahrt oder in Speziallegierungen verwendet |

Fällung (Alter) Härten – Mechanismen und Stufen

Viele Al-Si-Mg-Gusslegierungen sind durch Ausscheidungshärtung wärmebehandelbar (T-Temp-Familien). Der allgemeine Ablauf:

- Lösungsbehandlung — Bei erhöhter Temperatur halten, um lösliche Phasen aufzulösen (Z.B., Mg₂si) in eine homogene übersättigte feste Lösung überführt.

Typische Lösungstemperaturen für gängige Al-Si-Gusslegierungen sind hoch genug, um sich dem beginnenden Schmelzen anzunähern, es aber nicht zu überschreiten; Die Zeiten hängen von der Abschnittsdicke ab. - Löschen — schnelle Abkühlung (Wasserlöschen, Polymerabschreckung) um eine übersättigte feste Lösung bei Raumtemperatur zu behalten.

Die Abschreckgeschwindigkeit muss ausreichend sein, um eine vorzeitige Ausfällung zu vermeiden, die das Härtungspotenzial verringert. - Altern — kontrollierte Nacherwärmung (künstliches Altern) um feine Festigungspartikel auszufällen (Z.B., Mg₂si) die die Versetzungsbewegung behindern.

Es liegt häufig ein Zustand mit maximaler Härte vor (Höchstalter); Weitere Alterung führt zu Vergröberung und Überalterung (verminderte Festigkeit, erhöhte Duktilität).

Niederschlagsstadien gehen typischerweise von Guinier-Preston aus (Hausarzt) Zonen (kohärent, sehr gut) → halbkohärente feine Niederschläge → inkohärente gröbere Niederschläge.

Die kohärenten/halbkohärenten Niederschläge erzeugen die stärkste verstärkende Wirkung.

Zwei gebräuchliche Temperamentsbezeichnungen:

- T6 — lösungsbehandelt, abgeschreckt und künstlich auf höchste Festigkeit gealtert (üblich für A356/T6 und ähnliche Legierungen).

- T4 – natürlich (Raumtemperatur) Alterung nach dem Abschrecken (kein künstlicher Alterungsschritt) – sorgt für eine unterschiedliche Eigenschaftsausgewogenheit und wird in bestimmten Anwendungen verwendet.

Praktische Konsequenz: aushärtbare Gusslegierungen (Al-Si-Mg-Familie) Durch die T6-Verarbeitung können Zugfestigkeit und Streckgrenze deutlich erhöht werden, oft auf Kosten einer gewissen Duktilität und einer erhöhten Empfindlichkeit gegenüber Gussfehlern (Löschanforderungen, Verzerrung).

Fortgeschrittene Ansätze und Spezialbehandlungen

- Rückschritt und erneutes Altern (Rra): Wird in einigen Knetlegierungen verwendet, um die Eigenschaften nach thermischen Schwankungen wiederherzustellen; bei Gussteilen weniger verbreitet, aber in Nischenfällen anwendbar.

- Zweistufige Alterung oder mehrstufige Alterung: kann das Gleichgewicht zwischen Festigkeit und Duktilität optimieren; Spezifische Rezepte, abgestimmt auf Legierung und Querschnitt.

- Mikrolegierung mit Zr/Sc/Be: In Hochleistungslegierungen bilden Zr oder Sc Dispersoide, die das Kornwachstum während der Wärmebehandlung festhalten und die Hochtemperaturstabilität verbessern; Die Kostenüberlegung ist hoch.

- Heißes isostatisches Pressen (HÜFTE): reduziert die innere Porosität und kann die Ermüdungslebensdauer von hochintegrierten Gussteilen verbessern (Investitionskaste, hochwertige Luft- und Raumfahrtteile).

10. Überlegungen zur Oberflächenveredelung und Verbindung

- Eloxieren: elektrochemische Verdickung des Oxids für den Verschleiß, Korrosionsbeständigkeit und kosmetisches Finish. Gut für Gussteile, wenn für eine gleichmäßige Stromverteilung ausgelegt.

- Konversionsbeschichtungen (Chromat- oder Nicht-Chrom-Alternativen): Verbesserung der Lackhaftung und Korrosionsbeständigkeit; Chromate wurden früher verwendet, werden aber aus Umweltgründen zunehmend ersetzt.

- Malerei / Pulverbeschichtung: häufig für Ästhetik und zusätzlichen Korrosionsschutz; Oberflächenvorbereitung (Reinigung, Radierung) ist kritisch.

- Bearbeitung: Aluminiumguss lässt sich im Allgemeinen gut bearbeiten, insbesondere Al-Si-Legierungen mit Automatenqualitäten, die für den Druckguss entwickelt wurden. Intermetallische Verbindungen und harte Si-Partikel beeinflussen den Werkzeugverschleiß.

- Schweißen: Viele Gusslegierungen können geschweißt werden, aber Vorsicht ist geboten: Wärmeeinflusszonen können zu Rissen oder Porosität führen; Reparaturschweißungen erfordern häufig eine Vorwärmung, geeignete Zusatzwerkstoffe und Nachbehandlungen nach dem Schweißen.

Einige Gusslegierungen mit hohem Si-Gehalt sind schwer zu schweißen und lassen sich besser mechanisch reparieren.

11. Nachhaltigkeit, Wirtschaft, und Lebenszyklusüberlegungen

- Recyclabalität: Aluminium ist in hohem Maße recycelbar; recycelt (sekundär) Aluminium reduziert den Energieverbrauch im Vergleich zur Primärproduktion erheblich (häufig genannte Energieeinsparungen von bis zu ~90 % im Vergleich zu Primäraluminium).

- Lebenszykluskosten: Ein geringeres Teilegewicht reduziert häufig die Betriebsenergie bei Transportanwendungen; Die anfänglichen Gusskosten müssen mit der Wartung in Einklang gebracht werden, Beschichtungen und End-of-Life-Recycling.

- Materielle Zirkularität: Gussabfälle und ausgediente Teile können problemlos wieder eingeschmolzen werden; Eine sorgfältige Legierungskontrolle ist erforderlich, um die Ansammlung von Verunreinigungen zu vermeiden (Fe ist ein häufiges Problem).

12. Vergleichende Analyse: Aluminium gegen Aluminium vs. Konkurrenten

| Eigentum / Material | Aluminium werfen | Gusseisen (Grau & Herzöge) | Stahl werfen | Magnesiumgusslegierungen | Zinkgusslegierungen |

| Dichte | ~2,65–2,75 g/cm³ | ~6,8–7,3 g/cm³ | ~7,7–7,9 g/cm³ | ~1,75–1,85 g/cm³ | ~6,6–7,1 g/cm³ |

| Typische Wurfstärke | 150–350 MPa (T6: 250–350 MPa) | Grau: 150–300 MPa; Herzöge: 350–600 MPa | 400–800+ MPa | 150–300 MPa | 250–350 MPa |

| Wärmeleitfähigkeit | 100–180 W/m · k | 35–55 W/m · k | 40–60 W/m · k | 70–100 W/m · k | 90–120 w/m · k |

| Korrosionsbeständigkeit | Gut (Oxidfilm) | Mäßig; rostet ohne Beschichtung | Moderat bis arm | Mäßig; Beschichtungen oft erforderlich | Gut |

| Gussbarkeit / Hersteller | Hervorragende Fluidität; ideal für komplexe Formen | Gut für Sandgießen; geringere Fließfähigkeit | Höherer Schmelzpunkt, schwieriger zu werfen | Sehr gut; Ideal für den Hochdruck-Kokillenguss | Hervorragend geeignet für Druckguss; hohe Präzision |

Relative Kosten |

Medium | Niedrig | Mittel -hohe | Mittel -hohe | Niedrig -medium |

| Schlüsselvorteile | Leicht; Korrosionsbeständigkeit; Ausgezeichnete Gussbarkeit | Hohe Stärke & Dämpfung; niedrige Kosten | Sehr hohe Stärke & Zähigkeit | Leichtestes Strukturmetall; schnelle Gießzyklen | Hervorragende Maßhaltigkeit; Dünnwandfähigkeit |

| Schlüsselbeschränkungen | Geringere Steifigkeit; Porositätsrisiko | Schwer; schlechte Korrosion ohne Beschichtungen | Schwer; Wärmebehandlung erforderlich | Niedrigere Korrosionsbeständigkeit; Entflammbarkeit in der Schmelze | Schwer; Der niedrige Schmelzpunkt schränkt die Verwendung bei hohen Temperaturen ein |

13. Schlussfolgerungen

Aluminium werfen ist ein vielseitiges, hochwertiges technisches Material, dessen Leistung ebenso entscheidend ist Legierungschemie und Nachbehandlungen wie durch das Metall selbst.

Bei richtiger Angabe, hergestellt und gepflegt, Aluminiumguss bietet eine überzeugende Kombination aus niedrige Dichte, gute spezifische Festigkeit, hohe thermische Leitfähigkeit, Korrosionsbeständigkeit und hervorragende Gießbarkeit– Vorteile, die es zum Material der Wahl für Automobilgehäuse machen, Komponenten für den Wärmeaustausch, Steuergehäuse und viele Verbraucher- und Industrieanwendungen.

FAQs

Ist Aluminiumguss schwächer als Schmiedealuminium??

Nicht von Natur aus; Viele Gusslegierungen können Wettbewerbsstärken erreichen, insbesondere nach der Wärmebehandlung.

Jedoch, Gussteile sind anfälliger für gussspezifische Fehler (Porosität, Einschlüsse) die die Ermüdungsleistung im Vergleich zu Schmiedeteilen verringern, Knet- und Formlegierungen.

Welches Gießverfahren bietet die besten mechanischen Eigenschaften??

Prozesse, die schnelles fördern, kontrollierte Erstarrung und geringe Porosität (Permanente Form, Druckguss mit ordnungsgemäßer Entgasung, Squeeze Casting) bieten in der Regel bessere mechanische Eigenschaften als Gussteile aus grobem Sand.

Kann Aluminiumguss wärmebehandelt werden??

Ja – viele Al-Si-Mg-Gusslegierungen sind wärmebehandelbar (T6-Typ) um die Festigkeit durch Lösungsbehandlung wesentlich zu erhöhen, löschen, und altern.

Wie verhindere ich Porosität in Gussteilen??

Gelösten Wasserstoff reduzieren (degasieren), Kontrolle der Schmelzturbulenzen, Verwenden Sie geeignete Anguss- und Steigleitungen, Filterung anwenden, und optimieren Sie Gießtemperatur und Formdesign.

Ist Aluminiumguss gut für Meeresumgebungen geeignet??

Aluminium bietet aufgrund der passiven Oxidbildung eine gute allgemeine Korrosionsbeständigkeit, ist jedoch anfällig für lokal durch Chlorid verursachte Lochfraßbildung und galvanische Korrosion; geeignete Legierungswahl (Legierungen in Marinequalität), Beschichtungen und Design sind für den langfristigen Einsatz auf See erforderlich.