1. Einführung

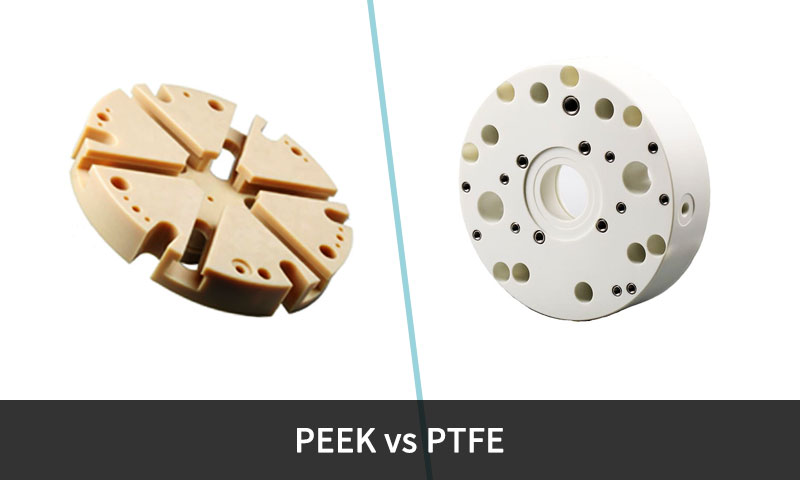

SPÄHEN (Polyetheretheketon) und PTFE (Polytetrafluorethylen) sind leistungsstarke technische Polymere, jedoch mit sehr unterschiedlichen Stärken und Schwächen.

SPÄHEN ist teilkristallin, hochfest, hochsteifer Thermoplast mit ausgezeichneter Kriechfestigkeit, Dimensionsstabilität und mechanische Hochtemperaturleistung; Es wird dort verwendet, wo Struktur ist, Es sind langfristige mechanische Zuverlässigkeit und Sterilisierbarkeit erforderlich.

Ptfe ist ein ultrainertes Fluorpolymer, das für seine außergewöhnlich geringe Reibung bekannt ist, nahezu universelle chemische Inertheit und hervorragende dielektrische Leistung, weist jedoch eine geringe mechanische Festigkeit auf, hohes Kriechen (kalter Fluss) und Abriebanfälligkeit.

Zusamenfassend: Wählen Sie PEEK, wenn es um strukturelle Festigkeit geht, Steifigkeit und geringes Kriechen sind wichtig; Wählen Sie PTFE, wenn unübertroffene chemische Inertheit und Reibungsreduzierung die Hauptanforderungen sind.

2. Materielle Grundlagen

Was ist PEEK? (PolyEtherEtherKeton)

- Ein teilkristalliner Thermoplast (Familie der aromatischen Polyaryletherketone).

- Schmelzpunkt ≈ 343 ° C; Glasübergang ≈ 143 ° C.

- Verarbeitbar auf standardmäßigen thermoplastischen Wegen (Spritzguss, Extrusion, Kompressionsformung), bearbeitbar und schweißbar (Kochplatte, Ultraschall-, Vibration oder Laser in kontrollierten Setups).

- Typische Verwendungen: Lager und Verschleißteile (gefüllte Noten), Strukturkomponenten, Medizinische Implantate, Teile der Heißölanlage, Anschlüsse.

Was ist PTFE? (Polytetrafluorethylen)

- Ein Fluorpolymer mit vollständig fluoriertem Kohlenstoffrückgrat; hochsymmetrisch und chemisch hochinert.

- Schmelzpunkt ≈ 327 ° C, Es kann jedoch nicht in herkömmlichen thermoplastischen Anlagen schmelzverarbeitet werden, sondern wird durch Pastenextrusion verarbeitet, Ram-Extrusion, Formpressen und Sintern.

- Hervorragende chemische Inertheit, Sehr niedriger Reibungskoeffizient und hervorragende dielektrische Eigenschaften.

- Typische Verwendungen: Siegel, Dichtungen, chemische Auskleidungen, reibungsarme Beschichtungen, elektrische Isolierung.

3. Schlüsseleigenschaften – Datentabelle (Typische Bereiche) und praktische Hinweise

Alle Zahlenbereiche sind typische technische Leitlinien für gängige kommerzielle Qualitäten (reines Polymer). Komposit-/Füllstoffqualitäten (Kohlenstoff, Glas, Bronze, MoS₂) Werte erheblich verändern.

| Eigentum | SPÄHEN (ungefüllt, typisch) | Ptfe (Jungfrau) | Praktische Implikation |

| Dichte (g · cm⁻³) | ≈ 1.30 | ≈ 2.12 | PTFE ist pro Volumen wesentlich schwerer. |

| Zugfestigkeit (MPA) | ~90–110 | ~20–35 | PEEK ist strukturell stark; PTFE ist spannungsschwach. |

| Elastizitätsmodul (GPA) | ~3,6–4,1 | ~0,5 | PEEK steif; PTFE sehr flexibel/geringe Steifigkeit. |

| Bruchdehnung (%) | ~20–50 | ~200–400 | PTFE verformt sich stark, bevor es bricht. |

| Härte (Ufer/andere) | Mäßig (~80–90 Rockwell/var) | Sehr niedrig | PEEK widersteht Eindrücken besser. |

| Glasübergang (° C) | ~143 | amorph/sehr gering | PEEK hat Tg definiert – beeinflusst die Dimensionsstabilität. |

Schmelzpunkt (° C) |

~343 | ~327 | Beide sind hochschmelzend, aber die Verarbeitung ist unterschiedlich. |

| Dauerbetriebstemp (° C) | ~ 250 (typisch) | −200 to +260 (kurzfristig) | PEEK behält seine mechanische Festigkeit bei hoher T; PTFE behält seine Chemie und Tribologie bei, kriecht aber. |

| Wärmeleitfähigkeit (W·m⁻¹K⁻¹) | ~0,25 | ~0,25 | Ähnlich niedrige Wärmeleitfähigkeit. |

| Reibungskoeffizient (trocken) | ~0,15–0,4 (sauber) | ~0,04–0,15 | PTFE bietet eine viel geringere Reibung (ausgezeichnetes Gleiten). |

| Resistenz tragen | Gut (ausgezeichnet, wenn es gefüllt ist) | Arm (verbessert sich, wenn es mit Bronze/Glas gefüllt wird) | PTFE benötigt häufig Füllstoffe für Verschleißanwendungen. |

| Kriechen & kalter Fluss | Niedrig -merz (guter Widerstand) | Hoch (zeitabhängige Verformung) | PTFE verformt sich (gruselig) unter Last – schlecht für statische Dichtungen unter Druck. |

Chemische Beständigkeit |

Hervorragend für viele Lösungsmittel; von starken Oxidationsmitteln angegriffen / konzentrierte Halogene | Fast universell (widersteht nahezu allen Chemikalien) | PTFE ist der Goldstandard für chemische Inertheit. |

| Elektrische Eigenschaften (εr) | ~3,0–3,5, Gut | ~2,0 (sehr niedrig), exzellent | PTFE wird für den Einsatz als Hochfrequenz-Dielektrikum bevorzugt. |

| Verarbeitbarkeit | Spritzgussfähig, maschinell, schweißbar | Kann nicht spritzgegossen werden; gesintert/pastextrudiert; aus Knüppeln bearbeitbar | PEEK ist einfacher für die herkömmliche thermoplastische Herstellung. |

| Biokompatibilität | Viele Qualitäten werden in medizinischen Implantaten verwendet (Gut) | Wird in medizinischen Geräten verwendet, ist jedoch als dauerhaftes Implantat nicht üblich | PEEK ist implantierbar; In einigen Fällen wird PTFE in Transplantaten/porösen Formen verwendet. |

| Kosten (relativ) | Hoch | Hoch, aber oft niedriger als PEEK in medizinischer Qualität | Bei beiden handelt es sich um Premium-Polymere; PEEK oft teurer. |

Notizen: gefüllte Noten (CF-PEEK, glas-/bronzegefülltes PTFE) viele Einträge ändern: Mit Kohlenstoff gefülltes PEEK erhöht die Steifigkeit und reduziert den Verschleiß; Mit Bronze gefülltes PTFE erhöht die Belastbarkeit und Abriebfestigkeit, erhöht jedoch die Reibung und Dichte.

4. Wärmeverhalten & Hochtemperaturleistung

- SPÄHEN: Behält die mechanische Festigkeit bei erhöhten Temperaturen; typischer Dauerbetrieb bis zu ~200–250 °C, kurze Ausflüge höher. Geringe Wärmeausdehnung im Vergleich zu vielen Polymeren; gute Dimensionsstabilität und geringes Kriechen bei erhöhter T im Vergleich zu PTFE.

Zersetzt sich oberhalb von ~400 °C – thermische Oxidation muss kontrolliert werden. PEEK kann wiederholt dampfsterilisiert werden (Autoklave) – wichtig für medizinische Zwecke. - Ptfe: chemisch stabil bei hohen Temperaturen und behält eine geringe Reibung bei ~250–260 °C; Oberhalb von ~260–300 °C kommt es zur Zersetzung und zur Entstehung giftiger fluorierter Spezies (Z.B., Hf, Die genauen Zersetzungsprodukte variieren jedoch) werden emittiert – die thermische Sicherheit ist zu berücksichtigen.

Weil PTFE kriecht, seine nutzbare mechanische Betriebstemperatur unter Last ist oft niedriger, als seine thermische Stabilität vermuten lässt.

Praktische Implikation: Für Strukturkomponenten Betrieb unter Last bei hoher Temperatur wählen SPÄHEN; für chemische oder gleitende Oberflächen hohen Temperaturen, aber geringer mechanischer Belastung ausgesetzt, Ptfe ist akzeptabel.

5. Chemische Beständigkeit & elektrische Eigenschaften

- Chemische Beständigkeit:Ptfe nähert sich „beständig gegen alles“ – es widersteht starken Säuren, Basen, Lösungsmittel, Oxidationsmittel und wird oft dort eingesetzt, wo kein anderes Polymer überleben kann.

SPÄHEN bietet eine hervorragende Beständigkeit gegenüber Kohlenwasserstoffen, Öle, Dampf und viele Lösungsmittel; Jedoch, Konzentrierte starke Oxidationsmittel und elementares Fluor greifen PEEK an.

Für viele chemische Verarbeitungsanwendungen ist PEEK ausreichend; Für die aggressivsten Chemikalien ist PTFE sicherer. - Dielektrikum & HF-Nutzung:Ptfe hat eine niedrige Dielektrizitätskonstante (~2,0), extrem niedriger Verlustfaktor – ideal für HF-/Mikrowellenanwendungen.

SPÄHEN ist ein guter elektrischer Isolator, weist jedoch eine höhere Dielektrizitätskonstante und einen höheren Verlust auf; Wird dort eingesetzt, wo die mechanischen und thermischen Anforderungen den Bedarf an extrem niedrigen dielektrischen Verlusten überwiegen.

6. Tribologie, tragen, Dichtigkeit und dynamisches Verhalten

- Reibung: PTFE hat einen extrem niedrigen Reibungskoeffizienten und sorgt für eine hervorragende Schmierfähigkeit.

SPÄHEN (sauber) hat eine höhere Reibung, ist aber mit PEEK gefüllt (Kohlenstoff, PTFE-Mischungen) kann die Reibung deutlich reduzieren. - Tragen: PEEK hat dies im Allgemeinen Überlegene Verschleißfestigkeit im Vergleich zu reinem PTFE; für Gleitanwendungen unter Last PEEK (oder gefülltes PEEK) überdauert oft PTFE.

Der Vorteil von PTFE ist die Schmierfähigkeit und Anpassungsfähigkeit – viele Lager und reibungsarme Buchsen werden verwendet PTFE-ausgekleidet Strukturen oder gefülltes PTFE (Bronze/PTFE) für eine längere Lebensdauer. - Kriechen & statische Dichtungen:PTFE kriecht und fließt kalt deutlich unter Dauerbelastung – nicht ideal für statisch tragende Bauteile, die Formstabilität erfordern.

SPÄHEN weist eine viel bessere Kriechfestigkeit auf und wird dort bevorzugt, wo Dichtungen oder Abstandshalter die Vorspannung über einen längeren Zeitraum aufrechterhalten müssen. - Versiegelung: Für Niederdruck, Anschmiegsame Dichtungen aus PTFE sind hervorragend; für dynamisch belastete Dichtungen, die Formbeständigkeit und Hochtemperaturfestigkeit erfordern, SPÄHEN (oft kombiniert mit Elastomeren oder als Stützringe verwendet) oder gefüllte PEEK-Komposite werden bevorzugt.

7. Verarbeitung, Herstellung, sich anschließen, Oberflächenvorbereitung

SPÄHEN

- Verarbeitung: Spritzguss, Extrusion, Formpressen, Bearbeitung (CNC). Eine hohe Schmelzetemperatur erfordert eine kontrollierte Verarbeitung (Trocknen, hohe Werkzeugtemperaturen).

- Sich anschließen: PEEK ist schweißbar (Kochplatte, Ultraschall-) und Klebstoffe haften nach der Oberflächenvorbereitung.

- Fertig: relativ einfach mit engen Toleranzen zu bearbeiten; Oberflächenbehandlungen können den Verschleiß oder die Reibung verbessern.

Ptfe

- Verarbeitung: PTFE ist im Sinne von Thermoplasten nicht schmelzfließfähig; Die Verarbeitung erfolgt durch Pastenextrusion, Ram-Extrusion, Formpressen und anschließendes Sintern. Feine Kontrolle für Porosität und Verdichtung erforderlich.

- Sich anschließen & Bindung: PTFE haftet nur schlecht an Klebstoffen, wenn es nicht chemisch geätzt wird (Z.B., Na/Naphthalid-Ätzung) oder plasmabehandelt und grundiert. Üblich sind mechanische Befestigungen oder Umspritzungen.

- Herstellung: Große Bauteile werden oft aus extrudierten/gesinterten Blöcken oder geschälter Folie gefertigt. Beschichtungen aus PTFE werden durch Aufsprühen von Dispersionen und Einbrennen aufgebracht.

Praktische Auswirkungen: Wenn herkömmliches Hochvolumen-Thermoformen (Spritzguss) ist erforderlich, SPÄHEN ist einfacher. Ptfe erfordert spezielle Verarbeitungsgeräte und Sintern.

8. Kosten, Lieferkette, regulatorisch & Nachhaltigkeit Überlegungen

- Kosten: beides sind Premium-Polymere. SPÄHEN Noten (insbesondere medizinische oder gefüllte Sorten) sind typischerweise pro kg teurer als Standard-PTFE, Die Kosten hängen jedoch von der Sorte und dem Volumen ab.

Die Gesamtkosten der Teile müssen die Komplexität der Verarbeitung berücksichtigen – die Verarbeitung und das Sintern von PTFE können kostspielig sein. - Liefern & Vorlaufzeiten: Die PEEK-Versorgung kann eingeschränkt sein (wenige Hersteller), während PTFE in großem Umfang von mehreren Lieferanten auf der ganzen Welt hergestellt wird.

- Regulatorisch & Sicherheit: PEEK wird verwendet in Medizinische Implantate (biokompatible Qualitäten, Überlegungen zu ISO/USP).

PTFE wird häufig in Komponenten für den Lebensmittelkontakt und in medizinischen Geräten verwendet, bei PFAS bestehen jedoch Bedenken hinsichtlich der Umwelt (im Zusammenhang mit Verarbeitungshilfsmitteln und Lebenszyklus) haben die behördliche Kontrolle vorangetrieben;

Durch die thermische Zersetzung von PTFE können giftige Dämpfe entstehen – bei der Herstellung und Verwendung muss das Risiko von Dämpfen berücksichtigt werden. - Umwelt: PTFE und verwandte Fluorpolymere sind in der Umwelt persistent (Anliegen der PFAS-Familie).

Das Recycling beider Polymere ist in bestimmten Strömen möglich, Beide sind jedoch schwieriger zu recyceln als Standardkunststoffe. PEEK lässt sich leichter thermoplastisch weiterverarbeiten.

9. Anwendungsvergleich: PEEK vs. PTFE

Lager, Buchsen und Gleitelemente

- Forderungen: geringe Reibung, Resistenz tragen, Dimensionsstabilität, lange Lebensdauer unter Last.

- SPÄHEN: bevorzugt für tragende Lager (Z.B., Schubsperrscheiben, Lager in Pumpen/Motoren) wenn Steifigkeit und geringes Kriechen erforderlich sind; Kohlenstoff- oder glasgefülltes PEEK Bietet einen verbesserten Modul und geringeren Verschleiß. PEEK verträgt die Bearbeitung mit engen Toleranzen.

- Ptfe: gewählt für Gleiten bei geringer Belastung und anschmiegsam ausgekleidete Buchsen; Bronze/PTFE Verbundwerkstoffe bieten eine verbesserte Belastbarkeit im Vergleich zu reinem PTFE.

- Design-Tipp: Verwenden Sie PEEK dort, wo Wellenunterstützung und minimaler Vorspannungsverlust von entscheidender Bedeutung sind; Verwenden Sie PTFE (oder PTFE-ausgekleidete Ausführungen) wo die Gleitreibung minimiert werden muss und die Belastung gering ist.

Dichtungen und Dichtungen

- Forderungen: Abdichtung unter Druck, Chemische Exposition, Temperaturwechsel.

- Ptfe: ausgezeichnet für statische chemische Dichtungen, Ventilsitze, Dichtungen in aggressiven Medien.

Vorsicht: PTFE-Kaltfließtechnik – Entwerfen Sie den Druckverformungsrest und berücksichtigen Sie Stützringe oder Dichtungsgeometrien, um anhaltende Druckspannungen zu minimieren. - SPÄHEN: verwendet für Sicherungsringe, mechanische Stützringe, und Hochdruck-Dichtungsträger wo Kriechfestigkeit erforderlich ist.

- Praktische Regel: Kombinieren Sie PTFE-Dichtflächen mit PEEK-Ersatzkomponenten, um chemische Inertheit und Dimensionsstabilität zu kombinieren.

Chemische Prozessindustrie (Auskleidung, Ventilkomponenten, Zwerchfell)

- Forderungen: nahezu universeller chemischer Widerstand, thermischer Bereich, Flansch-/Ventilgeometrie.

- Ptfe ist die Standardeinstellung für Liner, Käfigbeschichtungen, Ventilsitze; je nach Abrieb und Druck reine oder spezialgefüllte PTFE-Typen.

- SPÄHEN kann für Strukturteile in Chemieanlagen eingesetzt werden, wenn die Chemikalien verträglich sind und die mechanische Belastung hoch ist (Z.B., Halterungen, Gehäuse).

- Qualifikation: Verwenden Sie je nach erwartetem Betriebsmedium und Temperatur Immersions- und Zughaltetests.

Elektrisch / Rf / Mikrowellenkomponenten

- Forderungen: niedrige Dielektrizitätskonstante, geringer Verlustfaktor, Dimensionsstabilität.

- Ptfe ist bevorzugt für dielektrische Substrate, koaxiale Abstandshalter, HF-Isolatoren.

- SPÄHEN eignet sich zur Isolierung von Strukturbauteilen, bei denen dielektrische Eigenschaften gegenüber mechanischen Anforderungen zweitrangig sind.

Luft- und Raumfahrt- und Hochtemperatur-Mechanikkomponenten

- Forderungen: Gewicht, Dimensionsstabilität über die Temperatur hinweg, Kriechwiderstand, Flamm-/Oxidationsbeständigkeit.

- SPÄHEN (einschließlich kohlenstoffgefüllter Sorten) wird weit verbreitet für Strukturklammern, Lagerkäfige, Steckerhäuser, und Teile in Motorzubehörsystemen.

PEEKs Stärkenkombination, Aufgrund der geringen Kriech- und Wärmebeständigkeit eignet es sich für viele Anwendungen im Flugzeuginnenraum und unter der Motorhaube. - Ptfe wird verwendet für reibungsarme Auskleidungen und Dichtungen in Kraftstoff-/Zufuhrleitungen in der Luft- und Raumfahrt, wo chemische Inertheit und Reibung im Vordergrund stehen, die Belastung jedoch gering ist.

Medizinische Geräte und Implantate

- Forderungen: Biokompatibilität, Sterilisation (Autoklave / Gamma), Ermüdungsbeständigkeit.

- SPÄHEN (medizinische Grade) ist etabliert für implantierbare Komponenten (Wirbelsäulenkäfige, orthopädische Geräte) aufgrund der Biokompatibilität und des Moduls näher am Knochen.

- Ptfe (expandiertes PTFE, ePTFE) wird verwendet für Gefäßtransplantate, Weichteilpflaster und einige implantierbare Stoffe, ist jedoch für lasttragende Implantate weniger typisch.

- Regulatorisch: Wählen Sie USP/ISO-konforme Qualitäten aus und gewährleisten Sie die Rückverfolgbarkeit.

Essen, Kochgeschirr und Konsumgüter

- Forderungen: Sicherheit beim Lebensmittelkontakt, Temperaturschwankungen, Reinigungszyklen.

- Ptfe Beschichtungen sind die vorherrschende Wahl für antihaftbeschichtete Oberflächen; Üblich sind PTFE-Folien oder -Beschichtungen. SPÄHEN wird strukturell dort eingesetzt, wo dies zulässig ist und eine höhere Steifigkeit/Temperaturbeständigkeit erforderlich ist.

- Hinweis zur Sicherheit: PTFE-Beschichtungen müssen innerhalb der empfohlenen thermischen Grenzen verwendet werden, um eine Zersetzung zu vermeiden; PEEK bietet eine gute Stabilität im Autoklaven/Ofen.

Öl & Gas / Anwendungen im Bohrloch

- Forderungen: Druck, Temperatur, ätzende Flüssigkeiten, Abrieb.

- SPÄHEN (gefüllt) wird oft für verwendet Packerkomponenten, Werkzeugteile, Zentralisierungselemente wo Belastung und Verschleiß relevant sind.

- Ptfe wird verwendet für Liner, benetzte Dichtungen, chemische Barrieren wo Korrosionsbeständigkeit Vorrang vor mechanischen Anforderungen hat.

- Vorsicht beim Design: Die Anforderungen im Bohrloch können über die Standardgehalte hinausgehen; Bewerten Sie Hochtemperatur-PEEK-Varianten und spezielle PTFE-Verbundwerkstoffe.

Halbleiter, Labor- und Reinstanlagen

- Forderungen: chemische Reinheit, geringe Ausgasung, Ionenmobilität, Partikelreinheit.

- Ptfe wird oft ausgewählt Chemikalientransportauskleidungen, Dichtungen und Ventile aufgrund der chemischen Inertheit und des geringen Anteils an extrahierbaren Stoffen.

SPÄHEN wird verwendet für Strukturhalter, Steckverbinder und Isolatoren wo mechanische Stabilität erforderlich ist. - Verarbeitungshinweis: Behandeln Sie beide Polymere in sauberen Umgebungen; wählen Sie aschearm, Qualitäten mit geringer Ausgasung.

10. Vergleichende Zusammenfassung – PEEK vs. PTFE

Eine Kompakte, Vergleich auf technischer Ebene, der die entscheidungskritischen Unterschiede zwischen ihnen hervorhebt SPÄHEN (Polyetheretheketon) Und Ptfe (Polytetrafluorethylen).

Nutzen Sie diese als praktische Checkliste bei der Materialauswahl für Teile, Siegel, Auskleidung, Lager oder elektrische Komponenten.

| Attribut | SPÄHEN | Ptfe |

| Primärer Anwendungsfall | Strukturell / technisches Hochtemperaturpolymer | Ultra-inert, Fluorpolymer mit der geringsten Reibung |

| Dichte (g · cm⁻³) | ≈ 1.30 | ≈ 2.12 |

| Zugfestigkeit (MPA) | ~90–110 | ~20–35 |

| Elastizitätsmodul (GPA) | ~3,6–4,1 | ~0,4–0,6 |

| Bruchdehnung (%) | ~20–50 | ~200–400 |

| Dauerbetriebstemp (° C) | ~200–250 (mechanische Retention) | bis zu ~260 (chemische/thermische Stabilität; mechanischer Betrieb durch Kriechen begrenzt) |

| Reibungskoeffizient (trocken) | ~0,15–0,4 | ~0,04–0,15 (sehr niedrig) |

| Kriechen / kalter Fluss | Niedrig (gute Langzeit-Dimensionsstabilität) | Hoch (erhebliche Langzeitverformung unter Belastung) |

| Chemische Beständigkeit | Hervorragend für viele Medien; anfällig für starke Oxidationsmittel/Fluorierungsmittel | Hervorragend – nahezu universelle chemische Inertheit |

Dielektrische Eigenschaften |

Gut (εr ~3–3,5) | Exzellent (εr ~2,0; sehr geringer Verlust) |

| Verarbeitbarkeit | Spritzgussfähig, extrudierbar, maschinell, schweißbar | Nicht spritzgussfähig; gesintert/ram-extrudiert/pastenverarbeitet; aus Knüppeln bearbeitbar |

| Typische Füllstoffe/Varianten | Kohlenstoff/Glas/Graphit für Steifigkeit/Verschleiß; medizinische Qualitäten verfügbar | Bronze, Glas, Kohlenstoffgefüllt für Verschleiß/Belastung; expandiertes PTFE für Membranen |

| Relative Kosten | Hoch (Prämie) | Hoch (aber PTFE ist oft günstiger/kg als medizinisches/gefülltes PEEK) |

| Umwelt / Regulierungshinweise | Gut etablierte medizinische Qualifikationen für bestimmte Grade | Lebenszyklus von PFAS/Fluorpolymer & Zersetzungsbedenken – behördliche Kontrolle |

11. Fazit – PEEK vs. PTFE

PEEK und PTFE sind beide hochwertige technische Polymere, aber sie lösen unterschiedliche Probleme.

Die richtige Wahl hängt in erster Linie davon ab primäre funktionale Anforderung des Teils oder Systems.

- SPÄHEN ist ein Hochleistungs-Strukturthermoplast: hohe Festigkeit und Steifigkeit, geringes Kriechen, ausgezeichnete Dimensionsstabilität bei erhöhter Temperatur, Bearbeitbarkeit und Schweißbarkeit.

Es ist die bevorzugte Wahl, wenn es um mechanische Integrität geht, Es sind eine langfristige Lasthaltung und enge Toleranzen erforderlich (Z.B., Struktureile, Hochtemperaturlager, Medizinische Implantate). - Ptfe ist das ultrainerte Fluorpolymer: außergewöhnliche chemische Beständigkeit, der niedrigste praktische Reibungskoeffizient und hervorragende dielektrische Eigenschaften, aber mit geringe mechanische Festigkeit und ausgeprägter Kaltfluss (kriechen).

Es ist das Material der Wahl für anpassungsfähige Dichtungen, chemische Auskleidungen, reibungsarme Oberflächen und dielektrische HF-/Mikrowellenanwendungen. - Sie ergänzen sich, nicht austauschbar. Viele robuste technische Lösungen kombinieren beide Materialien (Z.B., PTFE-Dichtflächen auf PEEK-Stützringen, PTFE-Liner in PEEK-Gehäusen, gefüllte Varianten von jedem, um Eigenschaften individuell anzupassen).

FAQs

Kann PTFE in Dichtungen durch PEEK ersetzt werden??

Nur wenn die Dichtung strukturelle Steifigkeit und geringes Kriechen erfordert – PEEK kann in einigen technischen Dichtungen funktionieren, weist jedoch eine höhere Reibung auf. Für anpassungsfähige, Bei Niederdruckdichtungen ist PTFE oft überlegen.

Können PEEK und PTFE miteinander verbunden werden??

Es ist schwierig, PTFE mit irgendetwas zu verbinden; Es sind spezielle Oberflächenbehandlungen und Grundierungen erforderlich. PEEK haftet nach der Oberflächenvorbereitung mit vielen Klebstoffen.

Welches Polymer ist bei sehr hohen Temperaturen sicherer??

Beide zersetzen sich schließlich. PEEK verträgt höhere mechanische Betriebstemperaturen; PTFE kann bei hoher Temperatur chemisch überleben, kann jedoch bei Überhitzung giftige Zersetzungsprodukte freisetzen – beides erfordert ein Wärmemanagement.