1. Einführung

Die Metallbiegung beinhaltet die Verformung eines Metallwerkstücks durch Ausübung von Kraft, um eine gewünschte Form zu erreichen, ein zuverlässiges Mittel zur Gestaltung von Metallblättern anbieten, Teller, und Röhrchen, ohne Material zu entfernen.

Dieser Prozess ist in der Automobilfuhr von entscheidender Bedeutung, Luft- und Raumfahrt, Konstruktion, und Metallherstellungsindustrie.

Außerdem, Die Entwicklung von manuellem Biegen bis hin zu ausgefeilten CNC-kontrollierten Maschinen hat das Feld revolutioniert, Ermöglichen der Hersteller, enge Toleranzen und komplexe Geometrien zu erreichen.

In diesem Artikel, Wir befassen uns mit den Prinzipien, Techniken, und Anwendungen von Metallbiegung, Während sich die Herausforderungen und Innovationen bewältigen, die in diesem wichtigen Prozess kontinuierliche Verbesserungen vorstellen.

2. Grundprinzipien der Metallbiegung

Was ist Metallbiegen??

Metallbiegung ist der Prozess, ein Metallwerkstück plastisch zu verformen, um Kurven zu erstellen, Winkel, oder andere komplexe Formen, ohne Material zu schneiden oder zu entfernen.

Dieser Prozess nutzt die Duktilität des Metalls - die Fähigkeit, dauerhaft unter Stress zu verformen - und gleichzeitig die elastische Genesung auszuräumen (oder Frühlingsback) Sobald die Kraft entfernt ist.

Materialverhalten während des Biegens

Das Verständnis, wie sich Material während des Biegens verhalten, ist von entscheidender Bedeutung. Wenn Kraft angewendet wird, Die äußeren Fasern der Metall erleben Spannungen, Während die inneren Fasern Komprimierung unterzogen werden.

Zum Beispiel, Duktile Materialien wie Aluminium und Weichstahl weisen eine signifikante elastische Erholung auf, bekannt als Springback, das muss während des Designs erwartet werden.

Im Gegensatz, Materialien mit niedrigerer Duktilität, wie bestimmte hochfeste Stähle, Erfordernde eine präzise Kontrolle, um zu vermeiden, um zu knacken oder zu falten.

Schlüsselbiegeparameter

Mehrere Parameter regeln den Biegeprozess, einschließlich:

- Biegerradius und Winkel: Diese bestimmen die Krümmung und den Grad der Biegung.

- Neutrale Achse: Die theoretische Linie innerhalb des Materials, das keine Spannung oder Komprimierung erfährt.

- Zug- und Druckkräfte: Ihr Gleichgewicht beeinflusst die Qualität der Kurve.

- K-Faktor: Dieses Verhältnis hilft bei der Vorhersage der Position der neutralen Achse, Gewährleistung genauer Berechnungen für die Biegung.

3. Gemeinsame Metallbiegetechniken

Die Metallbiegung umfasst eine Reihe von Techniken, die Metall in gewünschte Formen bilden und gleichzeitig deren Integrität bewahren können.

Jede Methode hat ihre einzigartigen Vorteile und wird basierend auf Faktoren wie der Art von Metall ausgewählt, Teilgeometrie, Produktionsvolumen, und erforderliche Toleranzen.

In diesem Abschnitt, Wir erkunden die häufigsten Metallbiege -Techniken, Bereitstellung eines detaillierten Blicks mit der Funktionsweise jeder Methode, zusammen mit ihren Anwendungen und Einschränkungen.

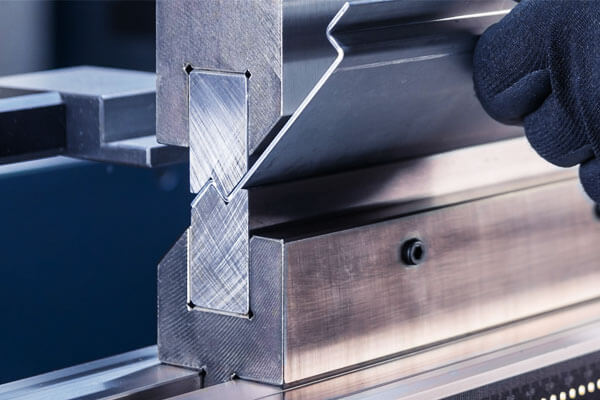

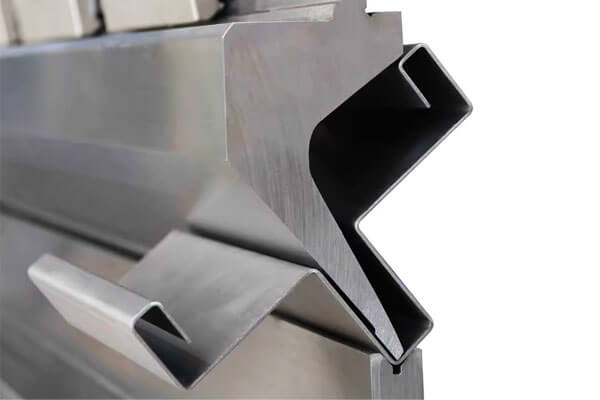

Presse Bremsbiegung

Pressbremsbiegung ist eine der am häufigsten angenommenen Techniken bei der Metallherstellung.

In diesem Prozess, Ein Metallblatt wird zwischen einem Schlag und einem Würfel platziert, und eine intensive Kraft wird angewendet, um eine Kurve zu schaffen. Diese Methode bietet verschiedene Variationen:

- Luftbiegung:

In der Luftbiegung, Der Schlag erzwingt das Material nicht vollständig gegen den Würfel. Dieser Ansatz ermöglicht eine Reihe von Biegungwinkeln, indem die Tiefe des Stempels variiert. - Dies ist besonders nützlich, wenn im Biegeprozess Flexibilität erforderlich ist. Jedoch, Die Steuerung des genauen Biegerwinkels kann aufgrund des Springsbacks eine Herausforderung sein.

- Bottoming:

Während des Bodens, Das Metall ist gezwungen, die Würfel vollständig zu kontaktieren, was zu konsequenteren und präziseren Biegungen führt.

Diese Methode minimiert Frühlingsback, Es ist ideal für Anwendungen, bei denen enge Toleranzen kritisch sind. - Prägung:

Bei der Prägung werden extrem hohe Kräfte angewendet, um das Metall dauerhaft zu verformen, Erstellen von sehr scharfen und genauen Biegungen.

Obwohl diese Technik zu einer hervorragenden Wiederholbarkeit und minimalem Springback führt, Es erfordert eine spezielle Werkzeuge und einen höheren Energieeintrag.

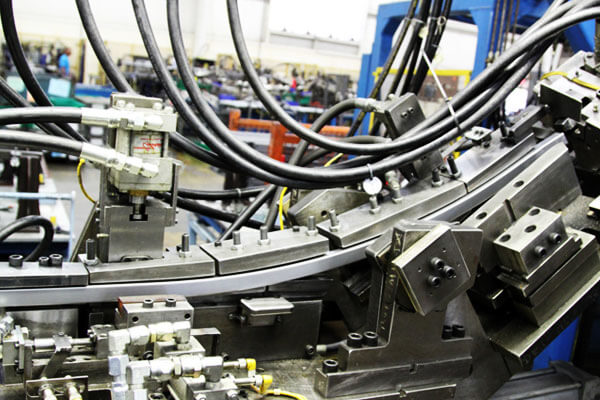

Rollbiegung

Rollbiegung verwendet eine Reihe von Walzen, um ein Metallwerkstück allmählich in eine zylindrische oder konische Form zu krümmen.

Diese Methode wird überwiegend zum Erstellen von Rohren verwendet, Röhrchen, und große Blechkonstruktionen. Zu den wichtigsten Überlegungen bei der Rollbiegung gehören:

- Rollenausrichtung und Konfiguration:

Sicherstellen, dass die Rollen korrekt ausgerichtet sind, ist wichtig, um eine gleichmäßige Krümmung zu erreichen.

Sowohl Drei-Roll- als auch Vier-Roll-Biegermaschinen sind verfügbar, Mit jeder Konfiguration bietet unterschiedliche Vorteile für die Steuerung der Kraftverteilung über das Metall. - Kraftverteilung:

Auch die Verteilung der Biegekraft verhindert Defekte wie Verdrehung oder ungleichmäßige Krümmung, vor allem bei der Arbeit mit Materialien unterschiedlicher Dicke.

Die Rollbiegung ist besonders effizient in Produktionseinstellungen mit hohem Volumen, da es kontinuierlich lange Metalllängen mit minimalem menschlichen Eingreifen verarbeiten kann.

Daten aus der Metallformindustrie zeigen, dass Roll -Biege Produktionsgeschwindigkeiten bis zu erreichen kann 25% schneller als herkömmliche Pressebremsmethoden für bestimmte Anwendungen.

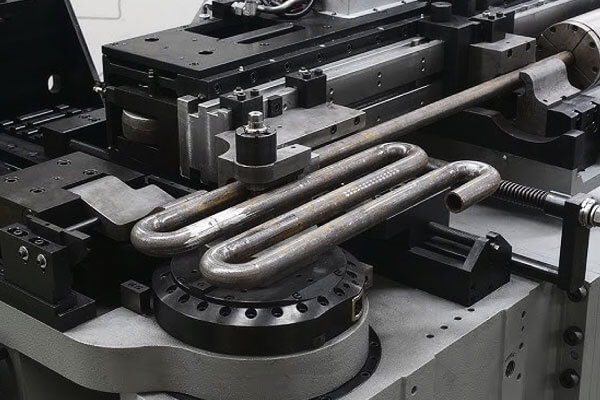

Drehzeichnung Biegung

Drehzeichnung Biegung spezialisiert auf Biegerohre und Rohre, Ein Prozess, der sowohl Präzision als auch Sorgfalt erfordert, um das Falten oder Abflachten des Materials zu vermeiden.

Das Hauptmerkmal des Drehzeichnungsbiegens ist die Verwendung eines Dorns, das in das Rohr eingefügt wird, um es während des Biegens zu unterstützen.

Diese Unterstützung verhindert, dass das Röhrchen zusammenbricht und seine Querschnittsform beibehält.

- Dornunterstützung:

Der Dorn ist entscheidend für hochwertige Biegen, Da stellt es sicher, dass das Interieur des Röhrchens glatt und frei von Falten bleibt. - Biegermechanismus zeichnen:

Da wird die Röhre um eine Biegung gezogen, Die Kombination von externen und inneren Kräften führt zu einer einheitlichen Biegung mit minimaler Verzerrung.

Rotary Draw Bending wird in Branchen wie Luft- und Raumfahrt und Automobile ausgiebig eingesetzt, insbesondere für Auspuffsysteme und Strukturschläuche.

Die von dieser Methode angebotene Präzision ermöglicht es den Herstellern, Toleranzen innerhalb von ± 0,5 mm zu erreichen, Auch für komplexe Kurven.

Biegung dehnen

Biegung bei Stretchbiegung beinhaltet sowohl das Dehnen als auch das Biegen des Metall.

Diese Technik ist besonders effektiv für große Komponenten, bei denen die Aufrechterhaltung der dimensionalen Genauigkeit unerlässlich ist.

- Dual Force Application:

Durch die Anwendung einer Zugkraft zusammen mit der Biegekraft, Der Prozess wirkt entgegen der elastischen Genesung (Frühlingsback), Stellen Sie sicher, dass die endgültige Form dem beabsichtigten Design genau übereinstimmt. - Anwendungen:

Biegedetribienbiege findet in der Luft- und Raumfahrt- und Bauindustrie einen umfassenden Einsatz, Wo große Strukturrahmen und Komponenten genaue Kurven und robuste mechanische Eigenschaften erfordern.

Jüngste Innovationen in der Stretchbiegung haben zu einer verbesserten Automatisierung und Prozesskontrolle geführt, Verringerung der Zykluszeiten um ungefähr 20% In Produktionsumgebungen mit hohem Volumen.

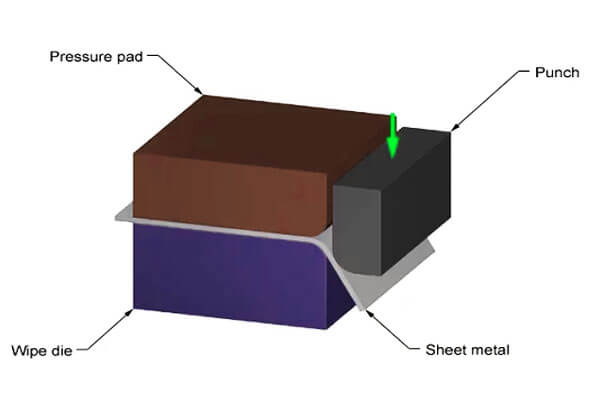

Biegung abwischen

Wischen Sie Biegung ein Prozess, bei dem ein Metallblech über eine feste Stanzkante gebeugt ist, häufig in der Massenproduktion für seine hohe Wiederholbarkeit und einfache Einrichtung verwendet.

Das Verfahren umfasst das Klemme auf dem Metallblech und das Anbringen einer kontrollierten Kraft, die das Metall über den Würfel abwischt.

- Konsistenz und Wiederholbarkeit:

Das Wischen der Biegung ist bekannt für seine Fähigkeit, konsistente und einheitliche Biegungen zu produzieren, Es ist ideal für hochvolumige Anwendungen in Branchen wie der Produktion von Automobilplatten. - Effizienz:

Diese Methode minimiert die Einstellungszeit und ermöglicht schnelle Produktionszyklen, Obwohl es im Allgemeinen auf einfacheres beschränkt ist, weniger komplexe Biegung Geometrien.

Heiß vs. Kaltes Biegen

Die Temperatur, bei der Metallbiegung durchgeführt wird, beeinflusst das Ergebnis erheblich:

- Kaltes Biegen:

Die kalte Biegung findet bei Raumtemperatur statt und ist ideal für duktile Metalle, die keine zusätzliche Wärme benötigen, um sich zu verformen.

Diese Methode bewahrt die mechanischen Eigenschaften des Materials und wird üblicherweise für Präzisionsteile in Elektronik- und Automobilanwendungen verwendet. - Heißes Biegen:

In heißem Biegen, Das Metall wird vor dem Biegen erhitzt. Dieser Prozess reduziert die erforderliche Kraft, minimiert das Risiko eines Knackens, und ermöglicht das Biegen von dickeren oder weniger duktilen Materialien.

Heißes Biegen wird häufig in den Konstruktions- und schweren Maschinensektoren verwendet. Die Heiztemperaturen können variieren, aber typischerweise zwischen 300 ° C bis 500 ° C reichen, Abhängig vom Material.Heißes Biegen

4. Geräte, die in Metallbiegung verwendet werden

Die moderne Metallbiegung stützt sich auf spezielle Geräte, die Präzision sicherstellen, Effizienz, und Wiederholbarkeit im Herstellungsprozess.

Fortschritte in der Technologie haben zur Entwicklung von Maschinen geführt, die komplexe Geometrien und unterschiedliche Materialeigenschaften bewältigen können, Die Produktivität erheblich verbessert.

In diesem Abschnitt, Wir erkunden die wichtigsten Geräte, die bei Metallbiegung verwendet werden, ihre Funktionen detailliert, Vorteile, und die technologischen Innovationen, die die Branche vorantreiben.

Pressebremsen

Pressebremsen gehören zu den am häufigsten verwendeten Maschinen bei der Metallbiegung. Sie arbeiten mit einem Schlag und einem Würfel, um Metallblätter in die gewünschte Form zu biegen.

- Arten von Pressebremsen:

Moderne Pressebremsen gibt es in mehreren Varianten, einschließlich hydraulisch, mechanisch, und CNC-kontrollierte Modelle.

Hydraulische Pressebremsen sind bekannt für ihre Kraft und Flexibilität, Während CNC-kontrollierte Maschinen außergewöhnliche Präzision und Wiederholbarkeit bieten.

Mechanische Pressebremsen, obwohl weniger fortgeschritten, Bleiben Sie aufgrund ihrer Kostenwirksamkeit für kleinere Produktionsläufe beliebt. - Technologische Fortschritte:

Die jüngsten Entwicklungen in der CNC -Technologie haben die Genauigkeit von Pressebremsen verbessert, indem die Setup -Zeiten um bis zu reduziert werden 40%.

Diese Maschinen verfügen auch über fortschrittliche Steuerungssysteme, die Kraft und Geschwindigkeit in Echtzeit einstellen, Gewährleistung konsistenter Biegungwinkel und Minimierung von Mängel wie Frisex.

Rollenbiegerautomaten

Rollbiegermaschinen sind so konzipiert, dass sie Metallblätter krümmen können, Teller, oder Röhrchen mit einer Reihe von Walzen.

Diese Maschinen sind für die Herstellung zylindrischer oder konischer Formen in Anwendungen wie Rohrleitungen und großen Strukturkomponenten essentiell.

- Rollenkonfigurationen:

Rollbiegerautomaten sind in der Regel in Drei-Roll- oder Vier-Roll-Konfigurationen erhältlich.

Drei-Roll-Maschinen werden aufgrund ihrer Einfachheit für Standardanwendungen bevorzugt,

Während Vier-Roll-Maschinen eine verbesserte Flexibilität und eine bessere Kontrolle über den Biegeprozess bieten, Besonders für dickere Materialien. - Effizienz und Durchsatz:

Rollbiegung ermöglicht eine kontinuierliche Verarbeitung, was die Produktionsgeschwindigkeiten um bis zu erhöhen kann 25% Im Vergleich zu herkömmlichen Pressebremsmethoden für bestimmte Anwendungen.

Die Fähigkeit, lange Metalllängen mit minimaler manueller Eingriff zu verarbeiten.

Rohr- und Rohrbender

Rohr- und Rohrbiegermaschinen sind speziell so ausgelegt, dass Röhrenmaterial Kurven bildet, ohne ihre Querschnittsintegrität zu beeinträchtigen.

Diese Maschinen spielen eine entscheidende Rolle in Branchen wie der Luft- und Raumfahrt, Automobil, und HVAC.

- CNC -Röhrchen Bieger:

CNC-kontrollierte Rohrbender bieten hohe Präzision und Wiederholbarkeit. Sie verwenden erweiterte Software, um den Biegeprozess zu steuern, Sicherstellen, dass Kurven strenge dimensionale Toleranzen erfüllen.

Diese Präzision ist besonders wichtig in der Luft- und Raumfahrtindustrie, Wenn auch kleinere Abweichungen die Leistung beeinflussen können. - Handbuch vs. Automatisierte Systeme:

Während manuelle Rohrbender noch für kleine oder Reparaturarbeiten verwendet werden, Automatisierte Systeme sind zur Norm in der Herstellung von Hochvolumen geworden.

Automatisierte Bendende erhöhen nicht nur die Produktionsraten, sondern reduzieren auch die Ermüdung des Bedieners und minimieren das Risiko menschlicher Fehler.

Spezielle Biegerwerkzeuge

Neben groß angelegten Maschinen, Spezialisierte Biegewerkzeuge spielen eine wichtige Rolle bei der Erreichung präziser Biegungen in bestimmten Anwendungen. Diese Tools umfassen:

- Stirbt und schlägt:

Die maßgeschneiderten Sterben und Schläge sind entscheidend, um den korrekten Biegerradius und den richtigen Winkel zu erreichen.

Sie werden oft aus hochfestem Werkzeugstahl hergestellt, um die wiederholte Verwendung stand. - Dorns:

Dorns werden in Drehzeichnungsbiege- und Rohrbiegeprozessen verwendet, um den Innenraum des Rohrs während des Biegeprozesses.

Sie helfen, Falten zu verhindern und zu kollabieren, Sicherstellen, dass das Endprodukt seine beabsichtigte Querschnittsform beibehält. - Klemm- und Fixture -Systeme:

Teile während des Biegens sichern, Hersteller verwenden fortschrittliche Klemmsysteme, die das Metall an Ort und Stelle halten, Reduzierung des Schlupfrisikos und der Gewährleistung einer konsequenten Kraftverteilung.

Integration mit Simulation und Überwachungssoftware

Moderne Biegergeräte umfassen zunehmend Simulationssoftware- und Echtzeitüberwachungssysteme.

Diese Technologien ermöglichen es den Herstellern, Deformation vorherzusagen, Passen Sie die Prozessparameter im laufenden Fliegen ein, und Defekte reduzieren.

Zum Beispiel, Finite -Elemente -Analyse (Fea) Software modelliert den Biegeprozess, Ermöglichen.

Echtzeit-Sensoren und Rückkopplungsschleifen verbessern die Qualitätskontrolle weiter, Stellen Sie sicher, dass jede Kurve genaue Spezifikationen erfüllt.

5. Zusammenfassung der gemeinsamen Metallbiegematerialien

Stahl:

Weit verbreitet für seine hohe Festigkeit und Haltbarkeit, Stahl ist ideal für strukturelle Anwendungen in Automobil- und Schwermaschinen.

Jedoch, Seine Stärke erfordert eine erhebliche Kraft während des Biegens, und Frühlingsback muss sorgfältig verwaltet werden.

Aluminium:

Bewertet für seine leichte und hohe Duktilität, Aluminium Excels in Luft- und Raumfahrt- und Automobilanwendungen.

Die einfache Biegung ermöglicht glatte Kurven, Die Designer müssen jedoch Frühlingsback berücksichtigen (bis zu 10%) genaue Dimensionen erreichen.

Kupfer:

Bekannt für eine ausgezeichnete elektrische und thermische Leitfähigkeit, KupferDie hohe Duktilität macht es für elektrische Komponenten und Wärmetauscher geeignet.

Seine Weichheit, Jedoch, erfordert eine präzise Kontrolle, um Verformungen zu verhindern.

Titan:

Titan Bietet ein überlegenes Verhältnis von Stärke zu Gewicht und eine außergewöhnliche Korrosionsbeständigkeit, Machen Sie es zu einer Top -Wahl für Luft- und Raumfahrt- und medizinische Komponenten.

Aufgrund seiner niedrigeren Duktilität, Spezialisierte heiße Biegertechniken sind häufig notwendig, um ein Knacken zu vermeiden.

Andere Materialien

Zusätzlich zu den oben genannten primären Metallen, Andere Materialien werden gelegentlich bei der Metallbiegung verwendet:

- Edelstahl: Geschätzt für seinen Korrosionsbeständigkeit und ästhetischen Attraktivität, Edelstahl wird häufig in Architektur- und Verbraucheranwendungen verwendet.

Sein Biegerverhalten erfordert sorgfältige Aufmerksamkeit, um Frühlingsback zu minimieren und die dimensionale Genauigkeit aufrechtzuerhalten. - Messing: Kombinieren Sie eine gute Duktilität mit einem attraktiven Erscheinungsbild, Messing wird in dekorativen und Präzisionsanwendungen verwendet.

Jedoch, Seine geringere Stärke im Vergleich zu Stahl erfordert eine sorgfältige Prozessregelung, um eine Überbiegung zu vermeiden. - Spezielle Legierungen: Benutzerdefinierte Legierungen, entwickelt für bestimmte Leistungsmerkmale, werden manchmal in High-Tech- oder Spezialanwendungen eingesetzt.

Diese Materialien können einzigartige Vorteile bieten, wie z. B. verbesserte thermische Stabilität oder Widerstand in extremen Umgebungen, kann aber auch Herausforderungen bei der Biegung darstellen, da nicht standardmäßige Eigenschaften.

6. Herausforderungen bei Metallbiegung und Lösungen

Metallbiegung, obwohl weit verbreitet, stellt mehrere Herausforderungen vor, die die Qualität und Konsistenz des Endprodukts beeinflussen können.

Die Bewältigung dieser Herausforderungen ist entscheidend, um präzise zu erreichen, dauerhaft, und kostengünstige Ergebnisse.

Unten, Wir skizzieren die Hauptherausforderungen bei der Metallbiegung zusammen mit effektiven Lösungen.

Frühlingsbackkontrolle

Herausforderung:

Frühlingsback tritt auf, wenn ein gebogenes Metall teilweise in seine ursprüngliche Form zurückkehrt, nachdem die Kraft entfernt wurde. Diese elastische Genesung kann zu Ungenauigkeiten in den endgültigen Abmessungen führen.

Lösungen:

- Überbiegen: Absichtlich das Material überbeugen durch 5-10% um erwartete Frühlingszwecke auszugleichen.

- Prägung und Stressabbau: Wenden Sie nach der Biegung lokalisierte Mainungs- oder Wärmebehandlungen an, um Restbelastungen zu verringern.

- Computersimulation: Verwenden Sie die endliche Elementanalyse (Fea) Software zur Vorhersage von Frühlingsback und Anpassung der Biegeparameter entsprechend.

Materialrisse und Falten

Herausforderung:

Übermäßige Biegekraft oder ein unsachter Biegeradius kann zu einem Materialrissen oder Falten führen, besonders in spröden oder hochfesten Metallen.

Lösungen:

- Optimierte Biegerradien: Entwerfen Sie mit geeigneten Radien, die die Duktilität des Materials respektieren.

- Schrittweise Biegen: Implementieren inkrementelle Biegeprozesse, um die Dehnung gleichmäßig zu verteilen und das Risiko von Rissen zu minimieren.

- Schmierung: Verwenden Sie hochwertige Schmiermittel, um die Reibung zu verringern und die für die Biegung erforderliche Kraft zu senken, somit verhindern Falten.

Aufrechterhaltung der dimensionalen Genauigkeit

Herausforderung:

Variationen der Materialeigenschaften und Inkonsistenzen im Biegeprozess können zu Abweichungen von Zieldimensionen führen, Auswirkungen auf die Produktfunktionalität.

Lösungen:

- Präzisionswerkzeuge und Geräte: Verwenden Sie CNC-kontrollierte Maschinen und hochpräzise Messinstrumente, um Biegeparameter in Echtzeit zu überwachen und anzupassen.

- Prozesssimulation: Verwenden Sie fortschrittliche Simulationssoftware, um Deformation zu prognostizieren und die Biegesequenz vor der Produktion zu optimieren.

- Qualitätskontrollsysteme: Implementieren Sie strenge Qualitätsprüfungen inline-Qualität, um Abweichungen während der Produktion zu identifizieren und zu korrigieren.

Verwaltung der materiellen Heterogenität

Herausforderung:

Verschiedene Metalle und sogar Variationen innerhalb desselben Metalls können unvorhersehbar auf Biegemittel reagieren, Dies führt zu inkonsistenten Ergebnissen wie ungleichmäßigen Biegen oder lokalisierten Fehlern.

Lösungen:

- Materialtest: Führen Sie gründliche Tests durch, um das Verhalten der spezifischen Legierung unter Biegespannungen zu verstehen.

- Zugeschnittene Prozessparameter: Passen Sie Biegeeinstellungen an - wie die Kraft, Geschwindigkeit, und Temperatur - basierend auf den Eigenschaften des Materials.

- Lieferanten Zusammenarbeit: Arbeiten Sie eng mit Materiallieferanten zusammen, um eine konsistente Qualität und Eigenschaften sicherzustellen, die den Produktionsanforderungen entsprechen.

7. Vorteile des Metallbiegens

Metallbiegung bietet mehrere überzeugende Vorteile:

- Kosteneffizienz: Da der Prozess kein Material entfernen, Es minimiert Abfall und senkt die Materialkosten.

- Hohe Effizienz: Automatisierte Biegeprozesse haben die Produktionszeiten erheblich reduziert, Sie ideal für die Herstellung von Hochvolumen ideal machen.

- Präzision: Moderne CNC -Maschinen und Simulationssoftware ermöglichen die Produktion komplexer Formen mit engen Toleranzen.

- Materielle Erhaltung: Biegung bewahrt die innere Stärke und Integrität des Originalmaterials, Damit es perfekt für strukturelle Anwendungen ist.

- Vielseitigkeit: Eine breite Palette von Metallen kann gebogen werden, Verringerung der unterschiedlichen industriellen Bedürfnisse.

8. Anwendungen der Metallbiegung in verschiedenen Branchen

Metallbiegung findet weit verbreitete Verwendung in mehreren Sektoren:

- Automobil: In Chassis verwendet, Abgassysteme, und strukturelle Komponenten zur Verbesserung der Leistung und zur Verringerung des Gewichts.

- Luft- und Raumfahrt: Kritisch für die Bildung von Rumpfstrukturen, Röhrchen, und Rahmen, wo Präzision und Stärke von größter Bedeutung sind.

- Konstruktion und Architektur: Biegetechniken formen Metallrahmen, Brücken, und dekorative Fassaden, bei Beitrag zu Form und Funktion beitragen.

- Schwere Maschinen: Verwendet für strukturelle Verstärkungen und hydraulische Komponenten zur Verbesserung der Haltbarkeit.

- Elektronik und Konsumgüter: Wird verwendet, um Metallhüllen zu erstellen, Klammern, und Gehäuse, die sowohl Präzision als auch visuelle Anziehungskraft erfordern.

9. Vergleich mit anderen Metallformprozessen

Im Folgenden finden Sie eine Vergleichstabelle, in der die wichtigsten Unterschiede zwischen Metallbiegung und anderen gemeinsamen Metallformprozessen hervorgehoben werden, einschließlich Stempeln, Schweißen, Und Bearbeitung.

Diese Tabelle beschreibt die Auswirkungen jedes Prozesses auf die materielle Integrität, Produktionseffizienz, kosten, Abfall, und typische Anwendungen.

| Verfahren | Materielle Integrität | Produktionseffizienz | Kosteneffizienz & Abfall | Schlüsselanwendungen |

|---|---|---|---|---|

| Metallbiegen | Bewahrt das Originalmaterial mit minimaler Entfernung; behält die strukturelle Stärke und Kontinuität bei. | Hocheffizienz mit automatisierten CNC -Systemen; Ideal für kontinuierliche Kurven und Winkel. | Niedriger materieller Abfall; kostengünstig für die Produktion mit hoher Volumen. | Kfz -Chassis, Luft- und Raumfahrtrumpf, Architekturrahmen, Schwere Maschinen. |

| Stempeln | Beinhaltet das Schneiden und Formen; Entfernt überschüssiges Material, Dies kann die strukturelle Integrität schwächen, wenn sie nicht optimiert werden. | Sehr schnelle Zykluszeiten; Hervorragend für komplizierte Formen in großen Produktionsläufen. | Erzeugt mehr Abfall aufgrund der Materialentfernung; hohe Materialkosten. | Hochvolumienkomponenten wie elektronische Gehäuse, Kfz -Panels, und Geräte. |

Schweißen |

Verbindet separate Metallstücke; kann Schwachstellen an den Gelenken erzeugen; erfordert oft zusätzliche Veredelung. | Mäßige Geschwindigkeit; Die Komplexität steigt mit Multi-Gelenk-Baugruppen und Qualitätskontrollanforderungen. | Höhere Betriebskosten aufgrund von Arbeits- und Nachscheibenverarbeitung; Potenzial für materielle Belastung. | Konstruktion, Schiffbau, Automobilbaugruppe, Schwere Maschinen. |

| Bearbeitung | Subtraktiver Prozess, der Material entfernt, potenziell beeinträchtige Festigkeit und verursachen hohe Schrottraten. | Langsameres Prozess; hohe Präzision, erfordert aber oft mehrere Pässe. | Hoher Energieverbrauch und erhebliche materielle Abfälle; höhere Betriebskosten. | Präzisionskomponenten, Formen, und Teile, die enge Toleranzen erfordern, vor allem in Luft- und Raumfahrt- und Medizinprodukten. |

10. Zukünftige Trends und Innovationen in der Metallbiegung

Die Zukunft des Metallbiegens sieht vielversprechend aus, Angetrieben von fortlaufenden technologischen Fortschritten:

- Automatisierung und CNC -Steuerung: Eine verbesserte Automatisierung reduziert den menschlichen Fehler und verbessert die Wiederholbarkeit.

Daten zeigen, dass CNC -Biegerautomaten die Produktionseffizienz um bis zu bis zu erhöhen können 30% Im Vergleich zu manuellen Methoden. - Simulationssoftware: Erweiterte Modellierungswerkzeuge sagen Verformungen vor und optimieren Biegeparameter, Verringerung von Materialabfällen und Minimierung von Mängel.

- Smart Materialien: Erforschung flexibler Metalle mit verbesserter Biegung verspricht, die Möglichkeiten der Metallbiegung in innovativen Anwendungen zu erweitern.

- Umweltfreundliche Methoden: Hersteller nehmen zunehmend energieeffiziente Prozesse und Abfallreduzierungsstrategien ein.

Es wird erwartet.

11. Abschluss

Die Metallbiegung bleibt ein grundlegender Prozess in der modernen Fertigung, eine Mischung aus Effizienz anbieten, Präzision, und Kosteneffizienz.

Seine Fähigkeit, Metall ohne Materialverlust zu formen, in Verbindung mit Fortschritten in der Automatisierung und Simulation, macht es in Branchen wie Automobile unverzichtbar, Luft- und Raumfahrt, und Konstruktion.

Als neue Technologien und nachhaltige Praktiken entwickeln sich weiter, Die Metallbiegung wird zweifellos eine entscheidende Rolle bei der Erfüllung der Anforderungen künftiger Herstellungsherausforderungen spielen.

Durch Annahme dieser Innovationen, Hersteller können ihre Prozesse optimieren, Abfall reduzieren, und sorgen Sie für eine qualitativ hochwertige Produktion und halten Sie gleichzeitig einen Wettbewerbsvorteil auf dem globalen Markt.

Langhe ist die perfekte Wahl für Ihre Fertigungsanforderungen, wenn Sie hochwertige Metallbiegedienste benötigen.

Pingback: So richten Sie Ihre CNC-Rollenbiegemaschine für genaue Ergebnisse ein? - CNCRB