1. Einführung

Das Laserschneiden hat sich zu einer transformativen Technologie in der modernen Fertigung entwickelt, eine beispiellose Kombination von Präzision anbieten, Geschwindigkeit, und Effizienz.

Im Gegensatz zu herkömmlichen Schneidmethoden, die auf mechanischer Kraft oder abrasiven Werkzeugen beruhen, Beim Laserschneiden wird ein konzentrierter Lichtstrahl verwendet, um Materialien mit außergewöhnlicher Genauigkeit zu durchtrennen.

Ursprünglich für industrielle Anwendungen entwickelt, Das Laserschneiden hat sich auf verschiedene Bereiche ausgeweitet, einschließlich Automobil, Luft- und Raumfahrt, Elektronik, Gesundheitspflege, und sogar Mode.

Heute, Es spielt sowohl beim Prototyping als auch bei der Serienproduktion eine entscheidende Rolle, Dadurch können Hersteller komplizierte Designs mit minimalem Abfall erstellen.

Dieser Artikel bietet eine umfassende Analyse der Laserschneidtechnologie,

seine Grundprinzipien abdecken, Kerntechniken, Materialien, Schlüsselanwendungen, Vorteile, Herausforderungen, und zukünftige Trends, die die Branche prägen.

2. Grundlagen des Laserschneidens

Was ist Laserschnitt??

Laserschnitt ist ein Nichtkontakt, thermischer Herstellungsprozess, bei dem ein leistungsstarker Laserstrahl zum Schneiden oder Gravieren von Materialien verwendet wird.

Der Strahl wird durch eine Optik geleitet und durch numerische Computersteuerung geführt (CNC) Systeme, um präzise zu erreichen, komplizierte Schnitte.

Im Vergleich zu herkömmlichen Schneidmethoden wie mechanischem Sägen oder Wasserstrahlschneiden, Das Laserschneiden bietet erhebliche Geschwindigkeitsvorteile, Flexibilität, und Genauigkeit.

Es wird häufig zur Verarbeitung von Metallen verwendet, Kunststoffe, Holz, Keramik, und Verbundwerkstoffe, Dies macht es zu einer vielseitigen Lösung für verschiedene Branchen.

Wie Laserschneiden funktioniert

Der Laserschneidprozess umfasst mehrere wichtige Schritte:

- Strahlerzeugung – Eine Laserquelle, wie zum Beispiel CO₂, Faser, oder Festkörperlaser, erzeugt einen intensiven Lichtstrahl.

- Strahlfokussierung – Optische Linsen und Spiegel fokussieren den Laserstrahl auf einen präzisen Punkt, seine Energiedichte zu erhöhen.

- Materielle Interaktion – Der konzentrierte Laserstrahl erwärmt sich, schmilzt, oder verdampft das Material an der Schnittstelle.

- Unterstützen Sie die Gasanwendung – Inerte oder reaktive Gase (Z.B., Stickstoff, Sauerstoff) Helfen Sie dabei, geschmolzenes Material zu entfernen und die Schneideffizienz zu verbessern.

- Bewegungskontrolle – CNC-Systeme führen den Laserkopf entlang einer vordefinierten Bahn, Gewährleistung von Genauigkeit und Wiederholbarkeit.

Schlüsselkomponenten eines Laserschneidsystems

Eine Laserschneidmaschine besteht aus mehreren kritischen Komponenten, Jedes spielt eine spezifische Rolle bei der Gewährleistung von Präzision und Effizienz.

Laserquelle

Der Lasergenerator bestimmt die Leistung, Wellenlänge, und Anwendungseignung. Zu den gängigen Typen gehören::

- Co₂ -Laser – Ideal zum Schneiden von Nichtmetallen wie Kunststoffen, Holz, und Acryl.

- Faserlaser – Am besten zum Schneiden von Metallen wie Aluminium geeignet, Edelstahl, und Kupfer.

- Nd:YAG-Laser – Geeignet zum Gravieren und hochpräzisen Schneiden.

Optisches System

Das optische System besteht aus Spiegeln und Linsen, die den Laserstrahl fokussieren und richten. Hochwertig ZnSe (Zinkselenid) Linsen sorgen für minimalen Energieverlust und eine verbesserte Schneideffizienz.

CNC -Controller

A Computer-Numerische Steuerung (CNC) System automatisiert die Laserbewegung, Gewährleistung einer hohen Geschwindigkeit, Hochpräzises Schneiden mit Wiederholgenauigkeit.

Einsatz fortschrittlicher CNC-Systeme KI-gesteuerte Algorithmen zur Optimierung der Schnittwege, Reduzierung von Materialverschwendung und Produktionszeit.

Unterstützen Sie die Gasversorgung

Um den Schneidprozess zu verbessern, werden verschiedene Gase verwendet:

- Sauerstoff (O₂): Erhöht die Geschwindigkeit bei Kohlenstoffstahl, kann aber zu Oxidation führen.

- Stickstoff (N₂): Erzeugt sauber, Oxidationsfreie Schnitte, Wird häufig für Edelstahl und Aluminium verwendet.

- Argon (Ar): Verhindert chemische Reaktionen, Ideal für Titan und Spezialmetalle.

Bewegungssystem

Das Bewegungssystem umfasst Motoren und Schienen, die den Laserkopf über das Material bewegen. Hochgeschwindigkeits-Servomotoren ermöglichen eine schnelle Beschleunigung und Verzögerung für schnellere Verarbeitungsgeschwindigkeiten.

3. Arten von Laserschneidtechnologien

Zu den wichtigsten Laserschneidtechnologien gehört das CO₂-Laserschneiden, Faserlaserschneiden, Nd: YAG-Laserschneiden, und ultraschnelles Laserschneiden.

Jede Technologie hat einzigartige Eigenschaften, wodurch es für verschiedene Anwendungen geeignet ist.

In diesem Abschnitt finden Sie eine ausführliche Analyse dieser Lasertypen, ihre Arbeitsprinzipien, Vorteile, Einschränkungen, und ideale Anwendungsfälle.

CO₂-Laserschneiden

Das CO₂-Laserschneiden ist eines der etabliertesten Laserschneidverfahren.

Es verwendet ein Gasgemisch aus Kohlendioxid (Co₂), Stickstoff (N₂), und Helium (Er) einen Laserstrahl im Infrarotspektrum zu erzeugen (Wellenlänge: 10.6 µm).

Diese Wellenlänge wird von nichtmetallischen Materialien gut absorbiert, Damit sind CO₂-Laser ideal zum Schneiden von Kunststoffen geeignet, Holz, Glas, und Textilien.

Arbeitsprinzip

- Gasanregung: Eine elektrische Hochspannungsentladung regt CO₂-Moleküle an, Laserlicht erzeugen.

- Strahlfokussierung: Das Licht wird durch Spiegel gelenkt und mittels eines auf das Material fokussiert ZnSe (Zinkselenid) Linse.

- Materielle Interaktion: Der konzentrierte Strahl erhitzt und verdampft das Material, während ein Hilfsgas (normalerweise Sauerstoff oder Stickstoff) entfernt Schmutz.

Schlüsselvorteile

- Hochwirksam für Nichtmetalle wie z Holz, Acryl, Leder, Gummi, und Stoffe.

- Bietet a glatte Kantenoberfläche, Reduzierung der Notwendigkeit einer Nachbearbeitung.

- Ermöglicht hohe Schnittgeschwindigkeiten, insbesondere für dünne Bleche.

Einschränkungen

- Weniger effektiv zum Schneiden von Metallen, sofern keine speziellen Beschichtungen oder Techniken angewendet werden.

- Optische Komponenten, wie Linsen und Spiegel, erfordern eine häufige Reinigung und Wartung.

- CO₂-Lasermaschinen nehmen im Vergleich zu Faserlasersystemen eine größere Stellfläche ein.

Gemeinsame Anwendungen

- Schneiden Acryl und Holz für Beschilderung und Möbel.

- Verarbeitung Textilien und Leder in der Mode- und Polsterindustrie.

- Gravur Glas und andere empfindliche Materialien für dekorative Zwecke.

Faserlaserschneiden

Das Faserlaserschneiden ist eine moderne Technologie, die eine optische Faser verwendet dotiert mit Seltenerdelementen wie Ytterbium um einen hochintensiven Laserstrahl zu erzeugen.

Im Gegensatz zu CO₂-Lasern, Faserlaser arbeiten bei a Wellenlänge von 1.06 µm, welches stark von Metallen absorbiert wird, Dies macht sie zur bevorzugten Wahl für das Schneiden von Stahl, Aluminium, und Kupfer.

Arbeitsprinzip

- Lasererzeugung: Der Laser wird erzeugt durch a Festkörper-Glasfasersystem statt einer gasgefüllten Röhre.

- Strahlübertragung: Der Laserstrahl wird durch Glasfaserkabel geführt, Dadurch entfällt die Notwendigkeit von Spiegeln.

- Materialschneiden: Der hochintensive Strahl schmilzt oder verdampft Metall, mit Hilfsgasen (Stickstoff oder Sauerstoff) dabei zu helfen.

Schlüsselvorteile

- Hocheffizient beim Metallschneiden, übertrifft CO₂-Laser um bis zu 50% in der Produktivität.

- Geringere Wartungskosten durch den Verzicht auf Spiegel und bewegliche Teile.

- Kompaktes Design, benötigen weniger Stellfläche als CO₂-Lasersysteme.

- Höhere Energieeffizienz, konvertieren 35-50% elektrischer Energie in Laserleistung umwandeln, im Vergleich zu CO₂-Lasern, die erreichen 10-15% Effizienz.

Einschränkungen

- Weniger wirksam bei nichtmetallischen Materialien wie z Holz, Acryl, und Glas aufgrund der Absorptionseigenschaften.

- Höhere Anfangsinvestition im Vergleich zu CO₂-Lasermaschinen.

Gemeinsame Anwendungen

- Industriell Metallschneiden In Automobil, Luft- und Raumfahrt, und Schiffbau Branchen.

- Hochvorbereitete Bearbeitung von Metallbauteilen für die Fertigung.

- Produktion von elektronische und medizinische Geräte erfordert feine Details und Genauigkeit.

Nd:YAG-Laserschneiden (Neodymdotierter Yttrium-Aluminium-Granat)

Nd: YAG-Laser sind Festkörperlaser die einen hochenergetischen Strahl bei a erzeugen Wellenlänge von 1.064 µm, ähnlich wie Faserlaser.

Diese Laser eignen sich besonders zum Schneiden Metalle und bestimmte Keramiken mit hoher Präzision.

Arbeitsprinzip

- Energiepumpen: A Blitzlampe oder Diode erregt den Nd:YAG-Kristall, Erzeugen eines Laserstrahls.

- Strahlverstärkung: Der Laser durchläuft einen optischen Resonator, um seine Intensität zu erhöhen.

- Materialschneiden: Der hochenergetische Strahl interagiert mit dem Werkstück, es schmelzen oder verdampfen.

Schlüsselvorteile

- Geeignet für Hochpräzises Mikroschneiden, was es nützlich macht für medizinische und elektronische Anwendungen.

- Funktioniert effektiv mit reflektierende Metalle, wie zum Beispiel Gold, Silber, und Aluminium, ohne Probleme mit der Strahlreflexion.

- Fähig hohe Pulsenergie, Es ideal für Schweißen und Tiefengravur.

Einschränkungen

- Geringere Energieeffizienz im Vergleich zu Faserlasern, was zu einem höheren Stromverbrauch führt.

- Weniger skalierbar für industrielle Großanwendungen.

Gemeinsame Anwendungen

- Mikroschweißen und Präzisionsschneiden In Medizin- und Luft- und Raumfahrtindustrie.

- Gravieren harter Materialien, einschließlich Keramik, Diamanten, und Metalle.

- Schneiden dünner Folien und Bleche In Elektronikfertigung.

Ultraschnelles Laserschneiden (Femtosekunde & Pikosekundenlaser)

Ultraschnelle Laser arbeiten in der Femtosekunde (10⁻¹⁵ Sek) und Pikosekunde (10⁻¹² Sek) Reichweite, produzieren extrem kurze Impulse aus Licht.

Diese Laser schneiden Materialien ohne Hitze zu erzeugen, Damit eignen sie sich ideal für Anwendungen, die höchste Präzision erfordern.

Arbeitsprinzip

- Impulserzeugung: Eine Reihe von ultrakurze Impulse liefern eine hohe Spitzenleistung ohne übermäßige Wärmeentwicklung.

- Materialentfernung: Der Prozess trägt Material auf molekularer Ebene ab, Vermeidung thermischer Schäden.

- Kaltverarbeitung: Im Gegensatz zum herkömmlichen Laserschneiden, Diese Methode eliminiert Wärmeeinflusszonen (Gefahr).

Schlüsselvorteile

- Der Kaltschneideprozess verhindert thermische Schäden, Dadurch ist es für empfindliche Materialien geeignet.

- Fähig Präzision im Submikrometerbereich, Erreichen Genauigkeit im Nanometerbereich.

- Kompatibel mit einer Vielzahl von Materialien, einschließlich Polymere, Glas, und Biomaterialien.

Einschränkungen

- Hohe Kosten aufgrund spezieller Ausrüstung und Wartungsanforderungen.

- Langsamere Verarbeitungsgeschwindigkeiten, Dadurch eignet es sich weniger für das industrielle Schneiden großer Stückzahlen.

Gemeinsame Anwendungen

- Medizinprodukte, wie zum Beispiel Stentherstellung und Augenchirurgie (LASIK).

- Mikroelektronik, einschließlich Präzisionsschneiden von Siliziumwafern und Mikrochips.

- High-End-Optik, wie zum Beispiel optische Linsen und Laserkomponenten.

4. Laserschneidprozesse & Techniken

Das Laserschneiden ist eine vielseitige und präzise Materialbearbeitungsmethode, die zum Schneiden auf einen fokussierten Laserstrahl angewiesen ist, gravieren, oder verschiedene Materialien markieren.

Dieser Abschnitt bietet eine detaillierte Analyse der wichtigsten Laserschneidprozesse,

einschließlich Schmelzschneiden, Brennschneiden, Sublimationsschneiden, und Fernschneiden, sowie wesentliche Techniken, die Effizienz und Präzision steigern.

4.1 Wichtige Laserschneidprozesse

Verschmelzung (Schmelz- und Blasschneiden)

Schmelzschneiden, auch bekannt als Schmelz- und Blasschneiden, ist ein Prozess, bei dem ein Laser das Material schmilzt, und ein Hochdruck-Inertgas (wie Stickstoff oder Argon) bläst das geschmolzene Metall weg.

Im Gegensatz zum Brennschneiden, Beim Schmelzschneiden kommt es nicht zu einer Oxidation, Machen Sie es für geeignet für Hochpräzises Schneiden von Metallen mit minimalen Wärmeeinflusszonen (Gefahr).

Wie es funktioniert

- Der Laserstrahl erhitzt das Material bis zum Schmelzpunkt.

- Ein Inertgasstrahl (normalerweise Stickstoff oder Argon) entfernt das geschmolzene Material aus der Schnittfuge (Schnittweg).

- Der Prozess verhindert Oxidation, Dies führt zu sauberen und glatten Kanten.

Vorteile

- Produziert Oxidationsfrei Kanten, Reduzierung der Notwendigkeit einer Nachbearbeitung.

- Ideal für Hochvorbereitete Anwendungen In Edelstahl, Aluminium, und Titan.

- Ermöglicht Hochgeschwindigkeitsschneiden mit minimale thermische Verformung.

Gemeinsame Anwendungen

- Luft- und Raumfahrt- und Automobilindustrie für präzises Metallschneiden.

- Herstellung medizinischer Geräte hohe Qualität erfordern, Kontaminationsfreie Schnitte.

- Feinmechanik und Elektronik, wo Oxidationsfreie Teile unerlässlich sind.

Flammenschnitte (Reaktives Schneiden oder Sauerstoffschneiden)

Brennschneiden, auch bekannt als Sauerstoffunterstütztes Laserschneiden, ist ein Prozess, bei dem ein Laser das Material auf seine Zündtemperatur erhitzt, und Sauerstoff reagiert mit dem Metall, um zusätzliche Wärme zu erzeugen.

Diese exotherme Reaktion beschleunigt den Schneidvorgang, Dadurch ist das Brennschneiden für dicke Materialien geeignet.

Wie es funktioniert

- Der Laser erhitzt das Material auf seine Temperatur Oxidationstemperatur.

- Ein Strahl von Sauerstoff wird eingeführt, Auslösen eines Verbrennungsreaktion.

- Die Reaktion erzeugt zusätzliche Wärme, beschleunigend Materialabtrag.

Vorteile

- Effizient zum Schneiden dickere Metalle (über 10 mm).

- Verwendung geringere Laserleistung, Dies macht es für schwere Industrieanwendungen kostengünstiger.

- Erhöht die Schnittgeschwindigkeit für Kohlenstoffstähle und niedriglegierte Stähle.

Einschränkungen

- Produziert Oxidierte Kanten, Für einige Anwendungen ist eine Nachbearbeitung erforderlich.

- Weniger geeignet für Edelstahl und Aluminium aufgrund der Oxidationsbeständigkeit.

- Größere Wärmeeinflusszonen (Gefahr), möglicherweise die Materialeigenschaften verändern.

Gemeinsame Anwendungen

- Schiffbau und Schwermaschinenbau zum Schneiden dicker Stahlplatten.

- Strukturelle Fertigung für Bau- und Infrastrukturprojekte.

- Automobil- und Eisenbahnindustrie wo groß, Es sind starke Komponenten erforderlich.

Sublimation Schnitt (Verdampfungsschneiden)

Überblick

Sublimationsschneiden, auch genannt Verdampfungsschneiden, ist ein hochenergetischer Prozess, bei dem ein Laser das Material auf seine Temperatur erhitzt Siedepunkt, wodurch es direkt vom Feststoff in den Gaszustand übergeht.

Im Gegensatz zum Schmelz- und Brennschneiden, Beim Sublimationsschneiden ist kein geschmolzenes Metall erforderlich, Es ideal für Empfindliche Materialien und hochpräzise Anwendungen.

Wie es funktioniert

- Der Laserstrahl erhitzt das Material schnell auf seine Verdampfungstemperatur.

- Die materiellen Übergänge direkt von fest zu gasförmig, ohne zu schmelzen.

- Hilfsgase wie z Argon oder Helium helfen, verdampftes Material zu entfernen.

Vorteile

- Keine geschmolzenen Metallrückstände, Verringerung der Kontamination.

- Produziert ultrapräzise und glatte Schnitte, Ideal für dünne Folien und empfindliche Materialien.

- Eliminiert Wärmespannung, Erhaltung der Materialeigenschaften.

Einschränkungen

- Erfordert hohe Laserleistung, steigende Betriebskosten.

- Geringere Schnittgeschwindigkeiten im Vergleich zum Schmelz- und Brennschneiden.

- Beschränkt auf dünne Materialien aufgrund der energieintensiven Natur.

Gemeinsame Anwendungen

- Elektronikfertigung, wie das Schneiden von Siliziumwafern und Mikrobauteilen.

- Medizinische Industrie zum präzisen Schneiden von Biomedizinische Implantate.

- High-End-Optik und Glaszuschnitt für ultrapräzise Anwendungen.

Remote-Laserschneiden

Remote-Laserschneiden ist ein berührungsloses Schneidverfahren Dabei scannt ein Hochleistungslaser das Material, ohne dass Hilfsgase erforderlich sind.

Diese Methode ermöglicht schnell, präzise, und verzugsfreies Schneiden, insbesondere in Hochgeschwindigkeits-Produktionsumgebungen.

Wie es funktioniert

- A hochenergetischer Laserstrahl wird ohne physischen Kontakt auf das Material gerichtet.

- Der Stoff verdampft sofort, Erstellen einer feinen Schnittlinie.

- CNC- oder Robotersysteme Steuern Sie die Bewegung des Lasers für hohe Präzision.

Vorteile

- Macht die Notwendigkeit überflüssig Hilfsgase, Senkung der Betriebskosten.

- Ultraschnelle Schnittgeschwindigkeiten, Ideal für die Massenproduktion.

- Minimaler mechanischer Verschleiß, was zu einem geringeren Wartungsaufwand führt.

Gemeinsame Anwendungen

- Automobilindustrie, Besonders für Hochgeschwindigkeitsschneiden dünner Bleche.

- Textilindustrie zum berührungslosen Stoffschneiden.

- Verpackung und Etikettierung zum aufwendigen Laserätzen und Markieren.

4.2 Fortschrittliche Laserschneidtechniken

Galvobasiertes Hochgeschwindigkeits-Laserschneiden

Eine Technik, die verwendet Galvanometergesteuerte Spiegel um den Laserstrahl schnell abzulenken, Ermöglicht ultraschnelles Gravieren und Schneiden dünner Materialien.

Gemeinsame Verwendungen:

- Laserbeschriftung und Gravur auf Metall, Glas, und Kunststoff.

- Mikroeinschneiden Elektronik- und Halbleiterindustrie.

Hybrides Laserschneiden (Laser & Wasserstrahlkombination)

Kombinieren Laserpräzision mit einem Wasserstrahl-Kühlsystem um Wärmeeinflusszonen zu minimieren, ermöglicht präzises Schneiden von wärmeempfindliche Materialien.

Gemeinsame Verwendungen:

- Schneiden Verbundwerkstoffe und hitzeempfindliche Kunststoffe.

- Luft- und Raumfahrtindustrie für hochfeste Leichtbauteile.

Mehrachsiges Laserschneiden (5-Achse & 6-Achsensysteme)

Im Gegensatz zu herkömmlichen 2D-Laserschneidern, Mehrachssysteme einschneiden kann drei Dimensionen, Dies ermöglicht die Herstellung komplexer Geometrien.

Gemeinsame Verwendungen:

- Luft- und Raumfahrt- und Automobilindustrie für gebogene und abgewinkelte Schnitte.

- Fortschrittlich Roboter-Laserschneiden in der Automatisierung.

5. Materialien, die beim Laserschneiden verwendet werden

Die Laserschneidtechnik ist äußerst vielseitig und kann ein breites Spektrum an Materialien bearbeiten, einschließlich Metalle, Kunststoffe, Keramik, Verbundwerkstoffe, und sogar organische Materialien wie Holz und Textilien.

5.1 Metalle zum Laserschneiden

Metalle gehören aufgrund ihrer weit verbreiteten Verwendung in der Fertigung zu den am häufigsten verarbeiteten Materialien beim Laserschneiden, Konstruktion, und Ingenieurwesen.

Unterschiedliche Metallarten erfordern unterschiedliche Anforderungen Laserleistungsniveaus, Hilfsgase, und Schnitttechniken um präzise und qualitativ hochwertige Ergebnisse zu erzielen.

Stahl (Weichstahl, Kohlenstoffstahl, und Edelstahl)

Weichstahl & Kohlenstoffstahl

- Eigenschaften: Kohlenstoffstahl enthält unterschiedliche Mengen an Kohlenstoff, was seine Härte und Festigkeit beeinflusst.

- Überlegungen zum Schneiden: Erfordert Sauerstoffunterstütztes Laserschneiden um die Schnittgeschwindigkeit durch eine exotherme Reaktion zu erhöhen.

- Anwendungen: Strukturkomponenten, Automobilteile, Industriemaschinerie, und Herstellung schwerer Geräte.

Edelstahl

- Eigenschaften: Korrosionsbeständig, hohe Stärke, und hervorragende Haltbarkeit.

- Überlegungen zum Schneiden: Bestens verarbeitet mit Stickstoffunterstütztes Schmelzschneiden Oxidationsfreiheit zu erreichen, saubere Kanten.

- Anwendungen: Medizinische Instrumente, Luft- und Raumfahrtkomponenten, Lebensmittelverarbeitungsgeräte, und dekorative Panels.

Aluminium und Aluminiumlegierungen

- Eigenschaften: Leicht, korrosionsbeständig, und ein hervorragendes Verhältnis von Festigkeit zu Gewicht.

- Überlegungen zum Schneiden: Erfordert Hochleistungsfaser- oder CO₂-Laser. Stickstoff- oder Argon-Hilfsgas verhindert Oxidation und sorgt für einen sauberen Schnitt.

- Anwendungen: Flugzeugteile, Karosserieteile für Kraftfahrzeuge, Unterhaltungselektronik, und architektonische Strukturen.

Titan- und Titanlegierungen

- Eigenschaften: Hohe Stärke, Niedriges Gewicht, und ausgezeichnete Beständigkeit gegen Korrosion und hohe Temperaturen.

- Überlegungen zum Schneiden: Hilfsgase Argon oder Helium werden verwendet, um Oxidation und Kontamination zu verhindern. Aufgrund des Reflexionsvermögens von Titan ist eine hohe Laserleistung erforderlich.

- Anwendungen: Luft- und Raumfahrt, Medizinische Implantate, und leistungsstarke Industriekomponenten.

Kupfer und Messing

- Eigenschaften: Hohe thermische und elektrische Leitfähigkeit, ausgezeichnete Formbarkeit, und Korrosionsbeständigkeit.

- Überlegungen zum Schneiden: Hoch reflektierend und leitend, erfordern Faserlaser mit höhere Leistung effektiv zu schneiden. Stickstoff wird verwendet, um Oxidation zu verhindern.

- Anwendungen: Elektrische Komponenten, Geräte, Wärmetauscher, und dekorative Metallarbeiten.

5.2 Nichtmetallische Materialien zum Laserschneiden

Laserschneiden wird häufig für nichtmetallische Materialien eingesetzt, insbesondere in Branchen, die Folgendes erfordern komplizierte Designs, gute Details, und berührungslose Verarbeitung.

Kunststoffe und Polymere

Kunststoffe werden aufgrund ihrer Erschwinglichkeit häufig beim Laserschneiden verwendet, Leichte Natur, und einfache Verarbeitung. Jedoch, Einige Kunststoffe geben giftige Dämpfe ab wenn geschnitten, eine ausreichende Belüftung erforderlich ist.

Häufig verwendete Kunststoffe

- Acryl (PMMA): Produziert poliert, flammenglatte Kanten beim Schneiden mit einem CO₂-Laser. Wird in der Beschilderung verwendet, Vitrinen, und dekorative Panels.

- Polycarbonat (PC): Aufgrund der Neigung zum Verbrennen ist das Schneiden mit dem Laser eine Herausforderung; Wird in Industrieanlagen und Schutzschilden verwendet.

- Polyethylen (PE) & Polypropylen (PP): Wird für Verpackungen und Leichtbauteile verwendet. Niedrige Schmelzpunkte erfordern kontrollierte Lasereinstellungen.

- ABS (Acrylnitril Butadiene Styrol): Wird in Automobilkomponenten und Unterhaltungselektronik verwendet. Jedoch, Beim Laserschneiden werden schädliche Dämpfe freigesetzt.

Holz und Holzwerkstoffe

Laserschneiden wird häufig verwendet Holzbearbeitung, Möbelherstellung, und Kunsthandwerk aufgrund seiner Fähigkeit, komplizierte Muster und feine Details zu erzeugen.

Häufig verarbeitete Holzarten

- Sperrholz: Erfordert kontrollierte Lasereinstellungen um ein Verkohlen zu verhindern.

- MDF (Faserplatte mittlerer Dichte): Wird häufig in Möbeln und Beschilderungen verwendet, erzeugt aber erhebliche Rauchentwicklung.

- Massivholz: Schneidet gut, kann aber erforderlich sein Nachbearbeitung um das Finish zu verbessern.

5.3 Verbundwerkstoffe und fortschrittliche Materialien

Verbundwerkstoffe bieten einzigartige Eigenschaften durch die Kombination von zwei oder mehr unterschiedlichen Materialien.

Das Laserschneiden kann aufgrund der Variation eine Herausforderung sein Schmelzpunkte, Wärmeausdehnung, und Materialzusammensetzungen.

Kohlenstofffaserverstärkte Polymere (CFRP)

- Eigenschaften: Leicht, hohe Stärke, Wird in der Luft- und Raumfahrt- und Automobilindustrie eingesetzt.

- Überlegungen zum Schneiden: Erfordert Hochleistungs-CO₂- oder Faserlaser. Thermische Schäden und Delaminierung sind besorgniserregend.

- Anwendungen: Flugzeugkomponenten, Sportausrüstung, und Rennwagenteile.

Glas und Keramik

- Eigenschaften: Spröde, aber sehr hitze- und chemikalienbeständig.

- Überlegungen zum Schneiden: Ultrakurzpulslaser (wie zum Beispiel Femtosekundenlaser) sind ideal, um Rissen vorzubeugen.

- Anwendungen: Elektronik, medizinische Geräte, und architektonische Anwendungen.

5.4 Auswahl des richtigen Materials zum Laserschneiden

Zu berücksichtigende Faktoren

- Reflexionsvermögen: Metalle mögen Aluminium Und Kupfer erfordern Spezialisierung Faserlaser aufgrund der hohen Reflektivität.

- Wärmeleitfähigkeit: Materialien mit hoher Wärmeleitfähigkeit wie Kupfer und Messing benötigen höhere Leistungsstufen, um ein effizientes Schneiden zu gewährleisten.

- Rauchemission: Einige Kunststoffe und Verbundmaterialien erzeugen giftige Gase, eine ausreichende Belüftung erforderlich ist.

- Kantenqualität: Bestimmte Materialien erfordern Hilfsgase (Z.B., Stickstoff, Sauerstoff, oder Argon) um die Kantenbearbeitung zu verbessern und Oxidation zu verhindern.

| Material | Bester Lasertyp | Gemeinsame Anwendungen | Hilfsgas verwendet |

|---|---|---|---|

| Weichstahl | Co₂, Faser | Automobil, Konstruktion, Industrieteile | Sauerstoff, Stickstoff |

| Edelstahl | Faser, Co₂ | Medizinisch, Luft- und Raumfahrt, Geschirr | Stickstoff, Argon |

| Aluminium | Faser, Co₂ | Luft- und Raumfahrt, Elektronik, Beschilderung | Stickstoff |

| Titan | Faser | Luft- und Raumfahrt, Medizinische Implantate | Argon, Helium |

| Kupfer & Messing | Faser | Elektrisch, Sanitär, dekorativ | Stickstoff |

| Acryl (PMMA) | Co₂ | Beschilderung, zeigt an, Schmuck | Keiner |

| Holz (Sperrholz, MDF) | Co₂ | Möbel, Kunsthandwerk, Architekturelemente | Keiner |

| Kohlefaser | Faser, Co₂ | Luft- und Raumfahrt, Automobil, Sportausrüstung | Keiner |

| Glas & Keramik | Femtosekundenlaser | Elektronik, Optik, medizinische Anwendungen | Keiner |

6. Hauptvorteile des Laserschneidens

Die Laserschneidtechnik ist vor allem wegen ihrer Präzision beliebt, Effizienz, Vielseitigkeit, und die Fähigkeit, komplexe Geometrien zu handhaben.

Nachfolgend sind die wichtigsten Vorteile des Laserschneidens aufgeführt, die zu seiner weiten Verbreitung sowohl in der Klein- als auch in der Großserienfertigung beigetragen haben.

Hohe Präzision und Genauigkeit

Einer der größten Vorteile des Laserschneidens ist außergewöhnliche Präzision und Genauigkeit.

Laser können extrem enge Toleranzen erreichen, oft so gut wie 0.1 mm oder noch kleiner, abhängig vom Material und Lasertyp.

Dies macht es ideal für Branchen, in denen hochwertig, kompliziert, und detaillierte Schnitte sind erforderlich, wie in Luft- und Raumfahrtkomponenten, medizinische Geräte, und Mikroelektronik.

Wichtige Punkte

- Minimale Kerbbreite: Der fokussierte Strahl des Lasers minimiert die Schnittbreite, was zu mehr Genauigkeit führt, konsistente Ergebnisse.

- Kein Werkzeugverschleiß: Im Gegensatz zu herkömmlichen Schneidmethoden, bei denen sich die Werkzeuge mit der Zeit abnutzen, Laser sorgen während des gesamten Prozesses für Präzision.

- Komplexe Geometrien: Laser können problemlos Formen schneiden, die mit mechanischen Werkzeugen nur schwer oder gar nicht zu erreichen wären.

Vielseitigkeit über Materialien hinweg

Laserschneiden kann u. a. verarbeiten große Auswahl an Materialien, einschließlich Metalle, Kunststoffe, Keramik, Glas, Verbundwerkstoffe, und sogar organische Materialien wie Holz und Textilien.

Diese Vielseitigkeit macht es branchenübergreifend äußerst anpassungsfähig.

Die Fähigkeit des Lasers, eine Vielzahl von Materialien zu schneiden oder zu gravieren, ohne dass umfangreiche Umrüstungen erforderlich sind, bedeutet, dass Unternehmen je nach Bedarf effizient zwischen verschiedenen Materialien wechseln können.

Wichtige Punkte

- Große Auswahl an Materialien: Beim Laserschneiden können Materialien von dünnen Blechen bis hin zu dickeren Platten verarbeitet werden.

- Anpassung: Zum Schneiden können Lasersysteme eingesetzt werden, gravieren, und Ätzen mit einem hohen Maß an Individualisierung auf nahezu jedem Material.

- Reduzierter Materialabfall: Die Präzision des Laserschneidens minimiert den Ausschuss, zulassen optimale Materialausnutzung.

Saubere Schnitte und glatte Kanten

Laserschneiden produziert glatt, saubere Kanten die oft wenig bis gar keine Nachbearbeitung erfordern.

Dies liegt daran, dass die starke Hitze des Lasers das Material schmilzt und es dann fast augenblicklich abkühlt, hinterlässt eine glatte Oberfläche, polierte Kante.

Diese Funktion ist besonders beim Arbeiten mit nützlich dünne oder empfindliche Materialien, wo herkömmliche Schneidmethoden zu Verformungen oder einer rauen Oberfläche führen könnten.

Wichtige Punkte

- Keine Grate oder raue Kanten: Durch das Laserschneiden entfallen sekundäre Vorgänge wie Entgraten oder Kantenbearbeitung.

- Weniger Verzerrungen: Denn der Laser schneidet mit minimalem Kontakt und Wärmeeintrag, Es ist weniger wahrscheinlich, dass sich das Material verzieht oder verformt.

- Feine Details: Mit dem Laser können komplizierte Schnitte erzielt werden, Damit eignet es sich ideal für Designs, die eine präzise Detaillierung erfordern, wie zum Beispiel Schmuck, Beschilderung, oder elektronische Komponenten.

Geschwindigkeit und Effizienz

Laserschneiden ist ein hocheffizientes Verfahren, Angebot schnelle Schnittgeschwindigkeiten, besonders für dünne Materialien.

Der berührungslose Natur des Lasers bedeutet, dass es zu keinem physischen Verschleiß der Werkzeuge kommt, Dies ermöglicht schnellere Durchlaufzeiten ohne Qualitätseinbußen.

Die Technologie bietet auch die Möglichkeit, den Schneidvorgang zu automatisieren, Steigerung der Produktivität und Senkung der Arbeitskosten langfristig.

Wichtige Punkte

- Hohe Schnittgeschwindigkeit: Laser können viel schneller schneiden als herkömmliche Methoden, insbesondere für schwer zerspanbare Materialien.

- Kein Werkzeugwechsel erforderlich: Beim Laserschneiden kann schnell zwischen verschiedenen Materialien oder Designs gewechselt werden, ohne dass ein Werkzeugwechsel erforderlich ist.

- Automatisierungsmöglichkeiten: Lasersysteme können in vollautomatische Produktionslinien integriert werden, Dadurch wird die Effizienz weiter verbessert und Ausfallzeiten reduziert.

Fähigkeit, komplexe Formen zu schneiden

Laserschneiden zeichnet sich durch kreatives Schaffen aus komplexe Geometrien und komplizierte Designs, die mit herkömmlichen Schneidmethoden nur schwer oder gar nicht zu erreichen wären.

Ob Schneiden scharfe Winkel, Kurven, oder Innenlöcher, Laser können sehr detaillierte Designs problemlos bearbeiten.

Diese Flexibilität im Design ist für Branchen, die dies erfordern, von entscheidender Bedeutung Brauch, Unikate oder Kleinserienproduktionen.

Wichtige Punkte

- Enge Radien: Der schmale Strahl des Lasers ermöglicht das Schneiden sehr enger Ecken und komplizierter Formen.

- Keine Werkzeugbeschränkungen: Herkömmliche Schneidwerkzeuge können durch die Form oder Geometrie des Werkzeugs selbst eingeschränkt sein.

Mit Lasern, Nahezu jede Form kann direkt aus einem digitalen Design geschnitten werden, ohne sich Gedanken über die Werkzeuggeometrie machen zu müssen. - Anpassungsfähigkeit: Das Laserschneiden ermöglicht Designänderungen mit minimalen Auswirkungen auf den Produktionsprozess.

Minimale Wärmeeinflusszone (Gefahr)

Im Vergleich zu herkömmlichen Schneidtechniken, Laserschneiden erzeugt eine relativ kleine Wärmeeinflusszone (Gefahr).

Die HAZ bezieht sich auf den Teil des Materials, der Hitze ausgesetzt ist, was sich auf seine Eigenschaften auswirken könnte, wie Härte und Stärke.

Denn der Laserstrahl ist hochfokussiert und präzise, es erwärmt nur einen sehr kleinen Bereich, Das umgebende Material bleibt weitgehend unberührt.

Wichtige Punkte

- Reduzierte Materialverzerrung: Mit weniger Hitzeeinwirkung, da ist ein geringeres Risiko des Verziehens oder Schrumpfens im Material.

- Ideal für hitzeempfindliche Materialien: Materialien, die anfällig für thermische Schäden sind, wie zum Beispiel Kunststoffe und dünne Metalle, Profitieren Sie vom geringen Wärmeeintrag des Laserschneidens.

- Verbesserte strukturelle Integrität: Die minimale Hitzeeinwirkung trägt zur Schonung des Materials bei physische Eigenschaften für hochfeste Anwendungen.

Hoher Automatisierungsgrad und Präzision

Laserschneidmaschinen können in automatisierte Produktionslinien integriert werden, zulassen kontinuierlich, Hochpräzises Schneiden.

Mit der Integration von computergestütztes Design (CAD) Und Computergestützte Fertigung (NOCKEN), Laserschneidsysteme können mit minimalem menschlichen Eingriff autonom arbeiten.

Dieser Automatisierungsgrad reduziert Fehler, verbessert die Konsistenz, und steigert die Gesamtproduktionseffizienz.

Wichtige Punkte

- Nahtlose Integration: Laserschneiden lässt sich problemlos integrieren automatisierte Systeme, einschließlich Roboterarmen und Förderbändern, um vollautomatische Produktionslinien zu erreichen.

- Gleichbleibende Qualität: Laserschneiden sorgt dafür konsistent, wiederholbare Ergebnisse, auch in großen Produktionsmengen.

- Schnelle Umstellungen: Automatisierte Systeme ermöglichen eine schnelle Neuprogrammierung des Laserschneiders für verschiedene Aufgaben, Verbesserung der Flexibilität in der Produktion.

7. Einschränkungen & Herausforderungen beim Laserschneiden

Dabei bietet das Laserschneiden erhebliche Vorteile, es bringt gewisse Einschränkungen und Herausforderungen mit sich.

Unten, Wir beleuchten die Schlüsselfaktoren, die Unternehmen beim Einsatz der Laserschneidtechnologie berücksichtigen müssen.

Materielle Einschränkungen

Laserschneiden eignet sich gut für viele Materialien, aber dicke oder stark reflektierende Materialien wie Kupfer Und Messing kann Schwierigkeiten bereiten.

Materialien wie z Aluminium verursachen auch eine Reflexion der Laserenergie, Verringerung der Schneidleistung. Einige Materialien mögen Keramik sind überhaupt nicht zum Laserschneiden geeignet.

Hohe anfängliche Investition

Die Kosten für den Kauf von Laserschneidmaschinen, insbesondere industrietaugliche Systeme, ist hoch.

Zusätzlich zur Anfangsinvestition, Wartungs- und Energiekosten können ebenfalls zu den Gesamtbetriebskosten beitragen, Dies macht es für kleinere Unternehmen schwierig, es sich zu leisten.

Begrenzte Dicke für bestimmte Materialien

Das Laserschneiden ist bei dünnen bis mitteldicken Materialien am effizientesten.

Schneiden dickerer Materialien, insbesondere Metalle, kann die Qualität mindern, Dies erfordert mehr Durchgänge und kann möglicherweise zu Wärmeverzug oder langsameren Schnittgeschwindigkeiten führen.

Nachbearbeitungsanforderungen

Das Laserschneiden erzeugt jedoch präzise Schnitte, Materialien erfordern oft Enttäuschung Und Polieren Nachbearbeitung zum Entfernen von rauen Kanten oder Schlacke, Dadurch entsteht zusätzlicher Zeit- und Kostenaufwand für den Prozess.

Schnittgeschwindigkeit für bestimmte Anwendungen

Für dickere oder reflektierende Materialien, Die Laserschneidgeschwindigkeit kann sich verlangsamen. Bei kleineren Auflagen stellt dies möglicherweise kein Problem dar, in der Massenproduktion kann es jedoch zu einem Engpass kommen, Auswirkungen auf die Gesamteffizienz haben.

Umweltprobleme

Beim Laserschneiden können schädliche Dämpfe und Gase entstehen, insbesondere beim Schneiden von Kunststoffen oder beschichteten Metallen. Um die Auswirkungen auf die Umwelt zu verringern, sind geeignete Belüftungs- und Filtersysteme erforderlich.

Qualifikationsanforderungen und Schulung

Der Betrieb von Laserschneidmaschinen erfordert eine spezielle Schulung für die richtige Maschinenkonfiguration, Materialhandhabung, und Sicherheit.

Der Mangel an qualifizierten Bedienern kann den Prozess gefährden, Effizienz und Qualität sinken.

8. Branchenübergreifende Anwendungen des Laserschneidens

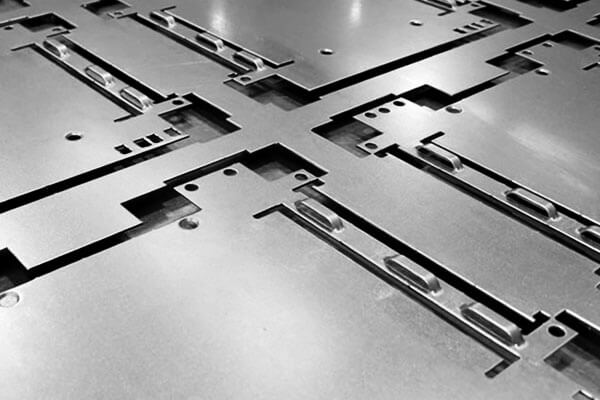

Herstellung & Industrielle Fertigung

Laserschneiden wird häufig verwendet für Blech Verarbeitung, Herstellung kundenspezifischer Teile, und Industriemaschinenbau.

Es ermöglicht Herstellern, komplexe Geometrien mit hoher Präzision zu realisieren, Reduzierung des Bedarfs an Sekundärverarbeitung.

Automobil & Luft- und Raumfahrt

Im Automobil Industrie, Laserschneiden wird zum Präzisionsschweißen eingesetzt, Herstellung von Karosserieteilen, und Herstellung von Motorkomponenten.

In der Luft- und Raumfahrt, Es ermöglicht leichte Strukturbauteile mit engen Toleranzen, Verbesserung der Kraftstoffeffizienz.

Medizinisch & Gesundheitspflege

Laserschneiden ermöglicht die Produktion von kompliziert medizinische Geräte, wie zum Beispiel Stents, chirurgische Instrumente, und prothetische Komponenten.

Femtosekundenlaser eignen sich besonders zum Schneiden biokompatibler Materialien, ohne Hitzeschäden zu verursachen.

Elektronik & Halbleiterindustrie

In Elektronik, Laserschneiden wird für Leiterplatten eingesetzt (PCBs), Mikrochips, und hochpräzise elektronisch Gehege.

Die Fähigkeit, mit einer Genauigkeit im Submikronbereich zu schneiden, macht es in der Halbleiterfertigung von unschätzbarem Wert.

9. Laserschneiden vs. Wasserstrahlschneiden vs. Plasmaschneiden vs. Mechanisches Schneiden: Schlüsselunterschiede

| Besonderheit | Laserschneiden | Wasserstrahlschneiden | Plasmaabschnitt | Mechanisches Schneiden |

|---|---|---|---|---|

| Präzision | ±0,1 mm oder besser | ±0,25 mm bis ±0,5 mm | ±1mm bis ±2mm | ±0,2 mm bis ±1 mm |

| Wärme betroffene Zone (Gefahr) | Minimal | Keiner | Größer | Größer |

| Materialien | Dünne Metalle, Kunststoffe, Holz | Dicke Materialien (Stein, Glas) | Dicke Metalle (Stahl, Aluminium) | Dicke Metalle, insbesondere Stahl und Aluminium |

| Schnittgeschwindigkeit | Schnell für dünne Materialien | Langsamer als Laserschneiden | Schnell für dicke Metalle | Langsamer für komplizierte Designs, schneller für einfache Schnitte |

| Kosten | Hohe Ausrüstungskosten, aber effizient für hohe Präzision | Hohe anfängliche Einrichtungskosten, aber niedrige Betriebskosten | Niedrigere Anschaffungskosten, aber gröbere Schnitte | Geringere Anfangsinvestition, arbeitsintensiver |

| Werkzeugkleidung | Kein Werkzeugverschleiß | Kein Werkzeugverschleiß | Einige Abnutzungserscheinungen an den Elektroden | Erheblicher Verschleiß der Werkzeuge (Sägen, Übungen) |

| Nachbearbeitung | Minimal | Tun Sie es nicht, muss aber möglicherweise poliert werden | Raue Kanten, die gereinigt werden müssen | Muss oft entgratet oder geglättet werden |

10. Innovationen und zukünftige Trends im Laserschneiden

Die Laserschneidtechnologie hat in den letzten Jahren erhebliche Fortschritte gemacht, angetrieben durch Innovationen, die die Geschwindigkeit steigern, Präzision, und Materialverträglichkeit.

Da die Nachfrage nach Effizienz und Vielseitigkeit branchenübergreifend weiter wächst, Das Laserschneiden steht vor einem weiteren Wandel.

Hier, Wir erkunden einige der vielversprechendsten Innovationen und Zukunftstrends im Laserschneiden.

Integration künstlicher Intelligenz (Ai) und maschinelles Lernen

Künstliche Intelligenz (Ai) Und maschinelles Lernen werden zunehmend in Laserschneidanlagen integriert, um die Leistung zu verbessern und Fehler zu reduzieren.

KI-Algorithmen können Schnittmuster analysieren, Optimieren Sie die Pfadplanung, und passen Sie Parameter in Echtzeit an, um sie an Änderungen der Materialeigenschaften oder der Dicke anzupassen.

Dieser Automatisierungsgrad reduziert den Bedarf an manuellen Eingriffen und erhöht die Präzision des Schneidprozesses.

Schlüsselvorteile:

- Anpassung in Echtzeit: KI kann die Schnittbedingungen kontinuierlich überwachen, wie zum Beispiel Materialoberflächenvariationen, um Parameter in Echtzeit anzupassen, um optimale Ergebnisse zu erzielen.

- Erhöhte Effizienz: Algorithmen für maschinelles Lernen können potenzielle Ausfälle oder Probleme auf der Grundlage historischer Daten vorhersagen, So können vorbeugende Maßnahmen ergriffen werden, bevor sie zu Ausfallzeiten führen.

- Verbesserte Materialausnutzung: KI kann Schnittpfade optimieren, Reduzieren Sie Materialverschwendung und maximieren Sie die Leistung eines bestimmten Blechs oder Stücks.

Faserlaser und Fortschritte in der Laserquellentechnologie

Faserlaser haben aufgrund ihrer höheren Effizienz in vielen Anwendungen bereits herkömmliche CO2-Laser übertroffen, höhere Schnittgeschwindigkeiten, und die Fähigkeit, mit einer breiteren Palette von Materialien zu arbeiten.

Lasertechnologie entwickelt sich weiter, mit Innovationen in der Strahlqualität, Leistung, und Wellenlänge, Ermöglicht ein schnelleres Schneiden dickerer Materialien mit verbesserter Kantenqualität.

Zukünftige Trends:

- Hochleistungsfaserlaser: Fortschritte bei Hochleistungsfaserlasern ermöglichen das Schneiden dickerer Materialien, vor allem Metalle wie Edelstahl, Aluminium, Und Titan.

Dies reduziert den Bedarf an zusätzlicher Ausrüstung wie Plasma- oder mechanischem Schneiden für Hochleistungsanwendungen. - Laserstrahlqualität: Die höhere Strahlqualität moderner Faserlaser führt zu feineren Schnitten und besseren Oberflächengüten, Dies kann für Branchen wie Luft- und Raumfahrt und medizinische Geräte von entscheidender Bedeutung sein.

- Kostensenkungen: Da die Faserlasertechnologie erschwinglicher wird,

Es wird erwartet, dass es für ein breiteres Spektrum von Herstellern zugänglicher wird, einschließlich kleiner und mittlerer Unternehmen (KMU).

Hybrides Laserschneiden und 3D-Druck

Die Kombination von Laserschnitt Und 3D-Druck Technologien sind ein spannendes Innovationsfeld. Es entstehen Hybridsysteme, die das Laserschneiden integrieren Additive Fertigung Prozesse.

Dadurch können Hersteller die Präzision und Materialeffizienz des Laserschneidens mit der Flexibilität des 3D-Drucks kombinieren, um komplexe Teile und Komponenten herzustellen.

Schlüsselvorteile:

- Erweiterte Gestaltungsmöglichkeiten: Hybridsysteme bieten eine größere Designflexibilität, Dies ermöglicht die Herstellung komplexer Geometrien, die mit herkömmlichen Schneidmethoden allein nicht erreicht werden können.

- Schnelleres Prototyping: Hersteller können Prototypen schneller herstellen, indem sie additive und subtraktive Verfahren kombinieren, Verkürzung der Markteinführungszeit für neue Produkte.

- Materialeffizienz: Hybridsysteme ermöglichen eine effizientere Materialnutzung, indem sie Materialschichten durch 3D-Druck hinzufügen und diese durch Laserschneiden veredeln, was zu weniger Abfall führt.

Automatisierung und Robotik beim Laserschneiden

Die Integration von Robotik mit Laserschneidsystemen nimmt Fahrt auf.

Automatisierte Laserschneidzellen werden immer häufiger, Ermöglicht eine kontinuierliche, Hochgeschwindigkeitsoperationen mit minimalem menschlichen Eingriff.

Robotik beim Laserschneiden trägt zur Verbesserung der Präzision bei, Optimieren Sie den Materialtransport, und die Betriebskosten senken.

Schlüsselvorteile:

- Erhöhter Durchsatz: Robotiksysteme ermöglichen ein schnelleres Be- und Entladen von Material, Reduzierung von Ausfallzeiten und Erhöhung der Produktionskapazität.

- Präzision und Flexibilität: Roboter können sich an verschiedene Aufgaben anpassen, inklusive Teilekommissionierung, Positionierung, und schneiden, mit hoher Präzision und Flexibilität für komplexe oder kundenspezifische Bauteile.

- 24/7 Betrieb: Automatisierte Systeme können rund um die Uhr arbeiten, Dies führt zu einer höheren Produktionseffizienz und einer Reduzierung der Arbeitskosten.

Nachhaltiges Laserschneiden

Da Nachhaltigkeit für die Industrie zur obersten Priorität wird, Die Laserschneidtechnologie passt sich an umweltfreundliche Herstellungsstandards an.

Mehrere Innovationen machen das Laserschneiden energieeffizienter und verringern die Umweltbelastung.

Nachhaltige Praktiken:

- Laserschneiden mit recycelbaren Materialien: Die Nutzung rückt zunehmend in den Fokus recycelte Metalle und andere umweltfreundliche Materialien in Laserschneidprozessen.

Hersteller verbessern auch das Recycling von lasergeschnittenen Altmaterialien, Beitrag zur Abfallreduzierung. - Energieeffiziente Laser: Neue Lasertechnologien, insbesondere Faserlaser, sind energieeffizienter als herkömmliche CO2-Laser, Reduzierung des Stromverbrauchs während des Schneidvorgangs.

- Reduzierter Abfall: Die hohe Präzision des Laserschneidens führt im Vergleich zu herkömmlichen Schneidmethoden zu weniger Materialabfall, Beitrag zu nachhaltigeren Herstellungspraktiken.

Integration in die Industrie 4.0 und intelligente Fertigung

Im Zuge des allgemeinen Trends entwickelt sich auch die Laserschneidtechnologie weiter Industrie 4.0 Und intelligente Fertigung.

Die Integration von Laserschneidsystemen mit IoT (Internet der Dinge), Cloud-Computing, Und Big Data ermöglicht intelligenteres Arbeiten, vernetztere Produktionsumgebungen.

Schlüsselvorteile:

- Vorausschauende Wartung: IoT-fähige Sensoren überwachen die Leistung von Laserschneidmaschinen in Echtzeit,

Erkennen von Problemen wie Verschleiß oder Fehlausrichtung, bevor sie zu einem Geräteausfall führen. - Datengesteuerte Optimierung: Cloudbasierte Plattformen können Daten von Laserschneidmaschinen sammeln und analysieren, Dadurch können Hersteller ihre Prozesse optimieren, Ausfallzeit reduzieren, und Qualität verbessern.

- Fernüberwachung und -steuerung: Hersteller können Laserschneidanlagen aus der Ferne überwachen und einstellen, Dies bietet mehr Flexibilität und reduziert die Notwendigkeit von Vor-Ort-Eingriffen.

11. Abschluss

Das Laserschneiden verschiebt weiterhin die Grenzen der modernen Fertigung, bietet unübertroffene Präzision, Geschwindigkeit, und Vielseitigkeit.

Als technologische Fortschritte, Branchen, die KI-gesteuerte Optimierung einführen, nachhaltige Praktiken, und die Hybridfertigung wird einen Wettbewerbsvorteil erlangen.

Die heutige Investition in Laserschneidtechnologie wird in den kommenden Jahren zu Innovation und Effizienz führen.

Langhe ist die perfekte Wahl für Ihre Fertigungsanforderungen, wenn Sie hochwertige Laserschneiddienstleistungen benötigen.