Untersuchen Sie die wichtigsten Unterschiede zwischen Anodisierung und Pulverbeschichtung in Bezug auf die Haltbarkeit, Ästhetische Anziehungskraft, Kosteneffizienz, und Umweltauswirkungen.

1. Einführung

Pulverbeschichtung und Anodisierung stellen zwei unterschiedliche Ansätze für die Oberflächenbehandlung dar.

Pulverbeschichtung beinhaltet das elektrostatisch geladene Pulver auf ein Substrat und härtet es unter Wärme, um einen Schutzfilm zu bilden,

während Anodisierung Verwendet ein elektrochemisches Verfahren, um die Metalloberfläche - insbesondere Aluminium - eine dauerhafte Oxidschicht zu konvertieren.

Die Oberflächenverarbeitung verbessert die Leistung und Langlebigkeit von Komponenten, indem sie vor Korrosion schützt, tragen, und Umweltverschlechterung.

Unser Ziel ist es, diese Methoden eingehend zu analysieren, Vergleich ihrer Prozesse, Leistung, kosten,

und Umweltauswirkungen, um eine fundierte Perspektive auf ihre Vorteile und Einschränkungen zu bieten.

2. Was ist anodisierend?

Eloxieren ist ein elektrochemischer Prozess, der die Oberfläche eines Metalls verändert, In erster Linie Aluminium, in eine dauerhafte und korrosionsbeständige Oxidschicht.

Dieser Prozess erhöht nicht nur die Dicke der natürlichen Oxidschicht auf dem Metall, sondern verbessert auch ihre Eigenschaften, wie Härte, Resistenz tragen, und Farbaufbewahrung.

Im Gegensatz zu vielen anderen Beschichtungen, Anodisierung beinhaltet nicht das Hinzufügen einer separaten Materialsschicht zur Oberfläche, sondern erhöht stattdessen die Dicke der Oxidschicht und stärkt sie.

Prozessbeschreibung:

Elektrochemische Reaktion:

Anodizing verwendet eine Elektrolytzelle, um das Metall in ein Säurelektrolytbad einzutauchen, Normalerweise Schwefelsäure beim Auftragen eines elektrischen Stroms.

Das Aluminium wirkt als Anode (Positive Elektrode), und eine Kathode (Negative Elektrode) wird im Elektrolyten platziert.

Als Strom fließt, Das Metall reagiert mit dem Elektrolyten, Erstellen einer kontrollierten Oxidschicht auf der Oberfläche.

Oxidbildung:

Das während der Anodisierung gebildete Oxid ist keine Beschichtung, sondern ein integraler Bestandteil des Aluminiums.

Die Oxidschicht wächst nach außen von der Oberfläche und ist porös, weitere Färben oder Versiegeln zulassen.

Diese Schicht kann in der Dicke variieren, Typischerweise reicht von 0.0002 Zoll (5 Mikrometer) Zu 0.001 Zoll (25 Mikrometer),

Abhängig von der Dauer des Anodisierungsverfahrens und der angewendeten Spannung.

Färbung und Versiegelung:

Nach Anodisierung, Die Oberfläche kann gefärbt werden, um Farbe einzuführen, Da die poröse Struktur der Oxidschicht die Farbstoffe gut hält.

Zusätzlich, Die Oxidschicht kann versiegelt werden, um ihre Korrosionsbeständigkeit weiter zu verbessern,

Es weniger anfällig für Tragen, Umweltschäden, und Färbung.

Materialien und Ausrüstung:

- Gemeinsame Metalle: Anodisierung wird hauptsächlich für Aluminium und seine Legierungen verwendet, kann aber auch auf Titan angewendet werden, Zink, und Magnesium.

- Elektrolyte: Schwefelsäure ist der am häufigsten verwendete Elektrolyt, Für bestimmte Anwendungen können jedoch organische Säuren und andere Elektrolytlösungen verwendet werden.

- Stromversorgung: Ein Gleichstrom (DC) Die Stromversorgung wird verwendet, um den für die Anodisierung erforderlichen elektrischen Strom anzuwenden.

Wichtige Leistungsmetriken:

- Dickenkontrolle: Die Dicke der Oxidschicht ist entscheidend für ihre Leistung, Auswirkungen auf die Haltbarkeit und den Verschleißfestigkeit.

Typische anodisierte Aluminiumoberflächen haben eine Dicke zwischen 0.001 Zu 0.004 Zoll. - Porosität: Anodierte Oberflächen sind porös, Dies ermöglicht eine effektive Färbung und die Fähigkeit, zusätzliche Beschichtungen oder Dichtungsmittel zu verbinden.

- Korrosionsbeständigkeit: Die Anodierung verbessert die Fähigkeit des Materials, Korrosion zu widerstehen, erheblich, vor allem in harten Umgebungen wie Meeres- oder Industrieanwendungen.

- Oberflächenhärte: Anodisierung erhöht die Oberflächenhärte des Materials, Oft dauerhafter als das Grundmetall selbst.

Merkmale der Anodisierung:

- Haltbarkeit: Die anodisierte Oxidschicht ist viel schwieriger als die ursprüngliche Aluminiumoberfläche, Schutz vor Kratzern bieten, Korrosion, und tragen.

- Korrosionsbeständigkeit: Die anodisierte Schicht ist sehr resistent gegen Rost und Korrosion, vor allem in rauen oder im Freien umgebungen.

- Ästhetischer Reiz: Die Anodisierung kann in verschiedenen Farben erfolgen und ist für seine Fähigkeit, das metallische Finish von Aluminium aufrechtzuerhalten, hoch geschätzt.

- Niedrige Wartung: Einmal anodiert, Das Material erfordert wenig Unterhalt, vor allem, wenn die Oberfläche ordnungsgemäß versiegelt ist.

Vorteile der Anodierung:

- Verbesserte Haltbarkeit: Anodiertes Aluminium ist deutlich härter und schwieriger als unverarbeiteter Aluminium.

- Hervorragende Korrosionsbeständigkeit: Der Prozess bietet einen überlegenen Korrosionsbeständigkeit, Auch in aggressiven Umgebungen wie Salzwasser.

- Ästhetische Qualität: Das metallische Finish ist ideal für Produkte, bei denen ein sauber, Industrielles Erscheinungsbild ist gewünscht.

- Umweltfreundlich: Der Anodisierungsprozess ist umweltfreundlich, da er keine schädlichen Emissionen oder Nebenprodukte erzeugt.

Nachteile der Anodisierung:

- Begrenzte Materialkompatibilität: Die Anodisierung beschränkt sich hauptsächlich auf Aluminium und seine Legierungen, Dies bedeutet, dass es nicht auf einer breiten Palette von Metallen verwendet werden kann.

- Farbbeschränkungen: Die Farbpalette für die Anodisierung ist im Vergleich zur Pulverbeschichtung begrenzter. Während Farben hinzugefügt werden können, Sie neigen dazu, gedämpfter und subtiler zu sein.

- Potential für Oberflächenunfehlern: Wenn nicht ordnungsgemäß kontrolliert, Der Anodisierungsprozess kann zu Unvollkommenheiten wie inkonsistenter Dicke oder einem schlechten Oberflächenaussehen führen.

- Sprödigkeit: Die anodierte Oberfläche, während langlebig, kann manchmal spröde sein, was zu Rissen oder Splittern führt, wenn sie schwerwiegenden Auswirkungen oder Stress ausgesetzt sind.

3. Was ist Pulverbeschichtung?

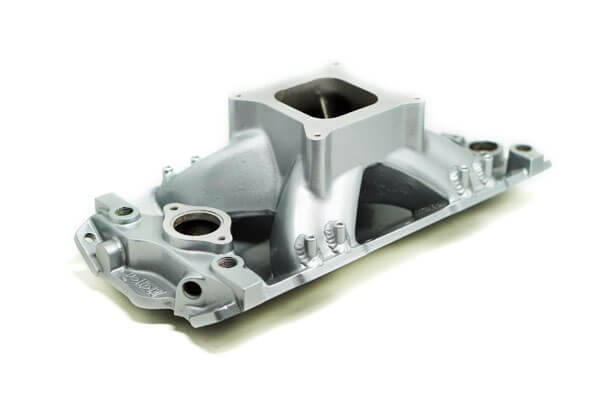

Pulverbeschichtung ist ein beliebter Veredelungsprozess, mit dem eine Schutz- und Dekorationsschicht auf eine Vielzahl von Metalloberflächen aufgetragen wird.

Im Gegensatz zu herkömmlichen Flüssigkeitsbeschichtungen, Pulverbeschichtung verwendet ein trockenes Pulver, das elektrostatisch geladen und auf die Oberfläche aufgetragen wird, bevor er unter Wärme geheilt wird.

Dieser Prozess führt zu einem reibungslosen, dauerhaft, und einheitliches Finish, das eine hervorragende Beständigkeit gegen Korrosion bietet, Kratzer, und verblassen.

Pulverbeschichtung wird in einer Vielzahl von Branchen verwendet, Vom Automobil- bis hin zu Architektur- und Konsumgütern, Aufgrund seiner Vielseitigkeit und hoher Leistung.

Prozessbeschreibung:

Vorbereitung:

Die zu pulverbeschichtete Metalloberfläche wird gründlich gereinigt und vorbehandelt, um Schmutz zu entfernen, Fett, oder Rost.

Dies kann Sandstrahlen beinhalten, Säurewäsche, oder verwenden eine chemische Reinigungslösung, um sicherzustellen, dass die Oberfläche frei von Verunreinigungen ist, Dies könnte die Haftung der Beschichtung beeinflussen.

Anwendung:

Das trockene Pulver, das besteht aus fein gemahlenen Partikeln aus Pigment und Harz, wird unter Verwendung einer elektrostatischen Sprühpistole auf das vorbereitete Metall aufgetragen.

Das Pulver wird mit einer positiven statischen Ladung belastet, Während der Metallteil geerdet ist. Die elektrostatische Ladung veranlasst das Pulver, an der Oberfläche zu haften, eine gleichmäßige Beschichtung bilden.

Heilung:

Nach der Anwendung, Das beschichtete Metall wird in einen Härtungsofen gelegt, in dem das Pulver schmilzt und einen Feststoff bildet, Glattes Film.

Dieser Aushärtungsprozess, Dies tritt typischerweise bei Temperaturen im Bereich von 160 ° C bis 200 ° C auf (320° F bis 400 ° F.),

veranlasst das Pulver, sich chemisch an die Metalloberfläche zu verbinden, was zu einem dauerhaften Finish führt.

Kühlung und Inspektion:

Nach dem Heilung, Der Metallteil darf abkühlen lassen, und die Beschichtung wird auf Qualität inspiziert, Gleichmäßigkeit, und mögliche Mängel, wie ungleiche Abdeckung oder Unvollkommenheiten.

Material und Ausrüstung:

- Arten von Pulver:

-

- Thermoplastische Pulver: Diese Pulver schmelzen und fließen beim Erhitzen, kann aber nach dem Abkühlen nach dem Abkühlung umgewandelt und umgeformt werden.

- Thermosetpulver: Diese Pulver werden während der Heilung einer chemischen Reaktion unterzogen, Härtung zu einem dauerhaften, nicht meldbares Finish.

- Pulverbeschichtungsausrüstung:

-

- Sprühpistolen: Wird verwendet, um das Pulver auf die Oberfläche aufzutragen.

- Härtungsöfen: Wird verwendet, um die beschichteten Teile zu erhitzen und das Pulver zu heilen, um eine harte zu bilden, langlebiger Finish.

- Pulverstände: Enthalten das Pulver und ermöglichen eine kontrollierte Anwendung, um überspray zu vermeiden.

- Vorbehandlungssysteme: Fügen Sie Waschmaschinen oder Chemieindienste ein, um die Metalloberflächen vor dem Beschichten zu reinigen und vorzubereiten.

Wichtige Leistungsmetriken:

- Dickenkontrolle: Pulverbeschichtungen reichen typischerweise in der Dicke von 25 Zu 100 Mikrometer (1 Zu 4 Mils), Abhängig vom Antrag und des erforderlichen Schutzes.

- Haftung: Die Beschichtung sollte sich sicher an die Oberfläche verbinden, ohne sich zu schälen oder abzuspringen. Pulverbeschichtungen haben ausgezeichnete Hafteigenschaften, die zu ihrer Haltbarkeit beitragen.

- Abriebfestigkeit: Pulverbeschichtete Oberflächen weisen eine hervorragende Beständigkeit gegen Verschleiß und mechanische Spannung auf, sie ideal für hohe Verkehrsumgebungen oder industrielle Umgebungen.

- Schlagfestigkeit: Die Pulverbeschichtung bietet ein flexibles und belastbares Finish, das den Einfluss besser widersteht als viele andere Arten von Beschichtungen.

- Farbaufbewahrung: Der Pulverbeschichtungsprozess bietet eine außergewöhnliche Farbaufbewahrung, Da das Finish im Laufe der Zeit weniger anfällig für Verblassen oder Verfärbungen ist als herkömmliche Farben.

Merkmale der Pulverbeschichtung:

- Haltbarkeit: Pulverbeschichtungen sind sehr langlebig und gegen Kratzer resistent, Chips, und verblassen, auch unter herausfordernden Bedingungen.

- Ästhetischer Reiz: Erhältlich in einer Vielzahl von Farben, Texturen, und endet, Pulverbeschichtung bietet mehr Designflexibilität im Vergleich zu anderen Beschichtungsprozessen.

- Umweltfreundlich: Pulverbeschichtung wird als umweltfreundlich angesehen, weil sie wenig bis gar keine flüchtigen organischen Verbindungen ausgibt (VOCs), und jedes überspray kann zurückgefordert und wiederverwendet werden.

- Korrosionsbeständigkeit: Der Prozess erzeugt eine Schutzschicht, die zur Verhinderung von Korrosion hilft, Damit es sowohl für Innen- als auch für Außenanwendungen geeignet ist.

Profis von Pulverbeschichtung:

- Vielseitigkeit in Oberflächen: Pulverbeschichtung bietet ein breites Spektrum von Oberflächen, einschließlich Matt, Glanz, und strukturierte Effekte, und kann mit verschiedenen Farben angepasst werden.

- Verbesserte Haltbarkeit: Pulverbeschichtete Oberflächen sind stark resistent gegen Kratzer, Chips, und verblassen, Sie ideal für Hoch- und Außenanwendungen im Freien.

- Umweltfreundlich: Der Prozess erzeugt minimale Abfälle, Und das Fehlen von VOCs macht es sowohl für die Arbeitnehmer als auch für die Umwelt sicherer.

- Kostengünstig für große Läufe: Einmal eingerichtet, Pulverbeschichtung kann ein effizienter und kostengünstiger Prozess sein, Besonders für große Chargen oder Produktion mit hoher Volumen.

Nachteile von Pulverbeschichtung:

- Begrenzte Materialkompatibilität: Pulverbeschichtung wird typischerweise auf Metalle wie Stahl angewendet, Aluminium, und Eisen.

Nichtmetallische Materialien oder komplexe Geometrien können schwierig sein, effektiv zu beschichten. - Anforderungen der Oberflächenvorbereitung: Die Metalloberfläche muss gründlich gereinigt und zubereitet werden, Dies kann die für den Prozess erforderlichen Gesamtkosten und Zeit erhöhen.

- Einschränkungen der Dicke: Während Pulverbeschichtungen auf eine Vielzahl von Dicken aufgetragen werden können,

Es ist möglicherweise nicht für sehr dünne oder komplizierte Teile geeignet, Da dicke Beschichtungen zu Mängel oder Unregelmäßigkeiten führen können. - Potenzial für eine ungleichmäßige Abdeckung: Wenn nicht richtig angewendet, Das Pulver kann sich nicht gleichmäßig haften, führt zu Inkonsistenzen im Ziel.

Anwendungen der Pulverbeschichtung:

- Automobilindustrie: Für Autoräder verwendet, Stoßstangen, und andere Automobilkomponenten, Pulverbeschichtung bietet ein langlebiges und ästhetisch ansprechendes Finish.

- Architektur: Pulverbeschichtung wird häufig für architektonische Oberflächen verwendet, einschließlich Fensterrahmen, Türen, und Geländer, Aufgrund seiner Korrosionsbeständigkeit und ihrer ästhetischen Vielfalt.

- Geräte: Häufig bei der Herstellung von Haushaltsgeräten wie Kühlschränken, Waschmaschinen, und Öfen, wo sowohl Haltbarkeit als auch ästhetische Anziehungskraft der Schlüssel sind.

- Möbel: Viele Outdoor- und Innenmöbel Artikel, Besonders Metall, werden sowohl zum Schutz als auch zum Aussehen pulverbeschichtet.

4. Ist besser als Pulverbeanspruchung?

Die Wahl zwischen Anodisierung und Pulverbeschichtung erfordert ein detailliertes Verständnis der Stärken und Schwächen jedes Prozesses.

Beide sind beliebte Oberflächenbehandlungsmethoden, jeweils je nach Anwendung mit unterschiedlichen Vorteilen.

Um festzustellen, ob die Anodisierung besser ist als Pulverbeschichtung, Wir werden eine vielfältige Analyse untersuchen,

Konzentration auf wichtige Bereiche wie die technische Leistung, ästhetische Ergebnisse, Kosteneffizienz, Umweltauswirkungen, und industrielle Eignung.

4.1 Technischer Leistungsvergleich

Korrosionsbeständigkeit

Eloxieren:

Die Anodisierung erzeugt eine hochlebige Oxidschicht auf Aluminium, die eng mit dem Substrat verbunden ist.

Diese Oxidschicht verbessert die Korrosionsbeständigkeit des Metalls signifikant.

In harten Umgebungen, wie marine oder industrielle Umgebungen, Anodierte Oberflächen zeigen eine bemerkenswerte Langlebigkeit, auch unter kontinuierlicher Wasserbelastung, Salz, und Chemikalien.

Pulverbeschichtung:

Während die Pulverbeschichtung auch eine hervorragende Korrosionsbeständigkeit bietet, Es bildet eine Schutzschicht auf der Metalloberfläche, anstatt sich mit dem Substrat zu verbinden.

Infolge, Pulverbeschichtung kann manchmal anfällig für Abhaufen oder Delaminier, insbesondere in Hochstress- oder Schleifumgebungen.

Die Langlebigkeit der Pulverbeschichtung ist möglicherweise nicht mit der Anodierung bei schweren ätzenden Bedingungen überein.

Verschleißfestigkeit und Haltbarkeit

Eloxieren:

Anodierte Oberflächen sind typischerweise schwieriger als das Grundmetall, Mit Härtewerten, die bis zu erreichen 60-70 Auf der Rockwell C -Skala (für harte Anodierung).

Dies macht anodisierte Metalle sehr resistent gegen Verschleiß, Abrieb, und kratzen.

Die Oxidschicht wird im Wesentlichen Teil des Substrats, Verbesserung der allgemeinen Haltbarkeit, ohne die strukturelle Integrität zu beeinträchtigen.

Pulverbeschichtung:

Die Pulverbeschichtung bietet eine erhebliche Auswirkungsfestigkeit und ist besonders wirksam beim Schutz von Oberflächen vor Kratzern und Dellen.

Jedoch, Es ist anfälliger für Chipping, wenn es extremen mechanischen Kräften ausgesetzt ist.

Obwohl Pulverbeschichtung einen dickeren Film hat (Typischerweise 50 Zu 150 Mikrometer), Es fehlt die inhärente Härte der Anodierung und kann unter abrasiven oder hochwirksamen Bedingungen leichter verschlechtern.

Oberflächenintegrität

Eloxieren:

Die anodisierte Schicht ist Teil der Metalloberfläche, Einheitliche Dicke und überlegene Schutz bieten.

Dieses Verfahren bewahrt auch die mechanischen Eigenschaften des zugrunde liegenden Metalls bei, Sicherstellen, dass das Material seine Stärke und Belastbarkeit behält.

Pulverbeschichtung:

Der Pulverbeschichtungsprozess führt zu einem Finish, das sich auf der Oberfläche befindet, Dies kann es unter bestimmten Bedingungen anfälliger für Schäden machen.

Wenn die Beschichtung abgebrochen oder zerkratzt ist, Das freiliegende Metall ist anfällig für Korrosion, Dies ist bei anodierten Oberflächen nicht der Fall,

wobei die Oxidschicht das zugrunde liegende Metall auch nach geringfügigen Oberflächenschäden schützt.

4.2 Ästhetische Überlegungen

Farb- und Finish -Optionen

Eloxieren:

Während die Anodisierung nur begrenzte Farboptionen bietet - typisch durch Farbstoffen und elektrolytische Färben - erzeugt es eine glatte, einheitliches Finish, das mit anderen Prozessen schwer zu replizieren ist.

Die Farbdehnung von anodiertem Aluminium ist ausgezeichnet, insbesondere in Anwendungen im Freien, bei denen der UV -Widerstand von entscheidender Bedeutung ist.

Das Finish behält einen Metallic bei, mattes Aussehen, dass einige Branchen, wie Luft- und Raumfahrt, favorisieren.

Pulverbeschichtung:

Eine der herausragenden Merkmale der Pulverbeschichtung ist die große Auswahl an Farbauswahl und Oberflächen erhältlich.

Von glänzend bis matt und texturen wie hammertoe oder falten leiten, Pulverbeschichtung bietet weitaus mehr kreative Flexibilität in Bezug auf die Ästhetik.

Dies macht die Pulverbeschichtung ideal für Branchen wie Automobile, Konsumgüter, und Architektur, wo ein lebendiges, Visuell auffälliges Finish ist gewünscht.

Ästhetische Haltbarkeit

Eloxieren:

Das anodisierte Finish behält sein Aussehen im Laufe der Zeit bei. Es verblasst nicht, Kreide, oder schälen, Auch bei direkten Sonnenlicht oder harten Außenbedingungen.

Der natürliche metallische Glanz anodierter Oberflächen wird häufig als attraktives Merkmal in High-End-Anwendungen angesehen.

Pulverbeschichtung:

Während die Pulverbeschichtung dauerhafte Ästhetik bietet, Es kann unter dem Verblassen im Laufe der Zeit leiden, insbesondere in Gebieten, die UV -Strahlen oder extremen Wetterbedingungen ausgesetzt sind.

Das Oberflächenfinish kann sich auch unter hohen Temperaturen abbauen, was zu Farbverlust und einem weniger polierten Erscheinungsbild führt.

4.3 Wirtschaftliche Überlegungen

Anfängliche Kosten

Eloxieren:

Die anfänglichen Kosten für die Anodierung sind tendenziell höher als die Pulverbeschichtung, vor allem, weil die Anodierung spezielle Geräte wie Elektrolytzellen erfordert, genaue Kontrolle über Chemikalien, und längere Verarbeitungszeiten.

Benutzerdefinierte Farbanodierung erhöht auch die Kosten, Da es zusätzliche Schritte erfordert, um den gewünschten Farbton zu erreichen.

Pulverbeschichtung:

Die Pulverbeschichtung beinhaltet in der Regel niedrigere Anfangskosten für Geräte und Setup, Besonders in Anwendungen mit hohem Volumen.

Der Prozess selbst ist schneller als die Anodierung, und es gibt weniger spezielle Anforderungen für den Umgang mit Materialien, Machen Sie es zu einer kostengünstigen Wahl für Branchen, die schnelle Turnaround-Zeiten erfordern.

Langfristige Kosten und Wartung

Eloxieren:

Während die Anodierung möglicherweise höhere Vorabkosten aufweist, Es führt in der Regel zu niedrigeren Wartungskosten im Laufe der Zeit.

Anodierte Oberflächen erfordern weniger Unterhalt, da die Schutzoxidschicht langlebig und resistent gegen Verschleiß ist.

Zusätzlich, Anodierte Materialien benötigen weniger wahrscheinlich, um eine Reparatur oder Reparatur, Weitere Reduzierung der langfristigen Wartungskosten.

Pulverbeschichtung:

Die höheren Anfangskosten von Pulverbeschichtung können durch die erschwinglichere Wartung im Laufe der Zeit ausgeglichen werden, Vor allem, wenn die Beschichtung weder abspritzt noch schälen.

Jedoch, Wenn Reparaturen benötigt werden, Sie können kostspielig sein, Als beschädigte pulverbeschichtete Oberflächen erfordern häufig eine vollständige Wiederbeschichtung.

Zusätzlich, Pulverbeschichtungen können sich unter bestimmten Umgebungsbedingungen verschlechtern, Erfordernde häufigere Nachbesserungen oder Ersatz.

4.4 Umweltüberlegungen

Energieverbrauch und Abfallbewirtschaftung

Eloxieren:

Anodisierung ist ein umweltfreundlicher Prozess, besonders wenn es um die Verwendung von Materialien geht.

Der Prozess erzeugt keine schädlichen Nebenprodukte, und mit fortschrittlichen Wasserrecyclingsystemen vorhanden, Die bei der Anodisierung verwendeten Chemikalien können effektiv zurückgefordert und wiederverwendet werden.

Außerdem, Die Anodisierung hat einen minimalen Energieverbrauch im Vergleich zu anderen Veredelungsmethoden.

Pulverbeschichtung:

Die Pulverbeschichtung profitiert auch von umweltfreundlich, Da es sich um einen minimalen Lösungsmittelverbrauch handelt, was zu einer niedrigen flüchtigen organischen Verbindung führt (VOC) Emissionen.

Darüber hinaus, Die Überspray von Pulverbeschichtung kann gesammelt und recycelt werden, minimale Abfälle sicherstellen.

Jedoch, In Pulverbeschichtungsprozessen verwendete Härtungsöfen erfordern einen signifikanten Energieeintrag, vor allem bei größeren Operationen.

4.5 Industrielle Anwendungen

Bevorzugte Branchen für die Anodisierung

- Luft- und Raumfahrt: Die hohe Stärke, Niedriges Gewicht, und ausgezeichnete Korrosionsresistenz von anodiertem Aluminium machen es ideal für Luft- und Raumfahrtkomponenten.

- Medizinische Ausrüstung: Die Anodisierung wird üblicherweise für medizinische Geräte verwendet, die sowohl Korrosionsresistenz als auch Biokompatibilität erfordern.

- Architekturaluminium: Anodiertes Aluminium wird häufig zum Bau von Fassaden und Fensterrahmen verwendet.

Bevorzugte Branchen für Pulverbeschichtung

- Automobil: Pulverbeschichtung wird üblicherweise für Autoteile verwendet, Besonders für Räder, Stoßstangen, und Chassis, Aufgrund seines Aufprallwiderstands und seiner ästhetischen Oberfläche.

- Unterhaltungselektronik: Geräte, Computerfälle, und andere elektronische Gegenstände profitieren von den lebendigen Farben und Schutzqualitäten von Pulverbeschichtung.

- Architektonische Komponenten: Pulverbeschichtung wird auch für Tore häufig verwendet, Geländer, und Zäune, Wo Ästhetik und ein dauerhaftes Finish erforderlich sind.

Vergleichstabelle: Pulverbeschichtung gegen Anodierung

| Besonderheit | Pulverbeschichtung | Eloxieren |

|---|---|---|

| Prozesstyp | Trockener Endverfahren, bei dem pulverisiertes Material elektrostatisch aufgetragen und geheilt wird | Elektrochemischer Prozess, der eine langlebige Oxidschicht auf Metallen erzeugt, In erster Linie Aluminium |

| Materialkompatibilität | Gilt für eine breite Palette von Metallen, einschließlich Stahl, Aluminium, und Messing | Hauptsächlich für Aluminium und seine Legierungen verwendet |

| Haltbarkeit | Sehr resistent gegen Kratzer, Fading, und Chipping; kann unter dem Aufprall spröde sein | Extrem langlebig mit verbesserter Korrosion und Verschleißfestigkeit; Sehr hart und resistent gegen Abrieb |

| Korrosionsbeständigkeit | Hervorragend für die meisten Umgebungen, kann sich aber verschlechtern, wenn die Beschichtung abgebrochen wird | Außergewöhnliche Korrosionsresistenz, vor allem in Meeres- und Industrieumgebungen |

Oberflächenhärte |

Moderate Härte; anfällig für Schäden unter extremer Verschleiß | Signifikanter Anstieg der Oberflächenhärte, viel härter als das Grundmetall |

| Ästhetische Flexibilität | Viele Farben, Texturen, und endet (matt, glänzend, Hammertone, usw.) | Begrenzte Farboptionen; behält das metallische Aussehen von Aluminium bei, kann gefärbt werden |

| Textur beenden | Kann reibungslose oder strukturierte Oberflächen liefern | Glatte Matte oder leicht glänzend, Metallic Finish |

| UV- und Wetterbeständigkeit | Kann unter UV -Exposition verblassen; Leistung verschlechtert sich unter extremen Bedingungen | Behält Farbe und Aussehen auch unter harten Außenbedingungen |

| Umweltauswirkungen | Niedrige VOC -Emissionen; überspray kann recycelt werden | Umweltfreundlich ohne schädliche Nebenprodukte; Energieverbrauch ist relativ niedrig |

| Energieverbrauch | Hohe Energie, die für das Heilungsprozess erforderlich ist, insbesondere in größeren Anwendungen | Geringere Energieverbrauch im Vergleich zu anderen Prozessen, vor allem bei der Anodisierung auf Wasserbasis |

Erste Einrichtungskosten |

Niedrigere anfängliche Investition für Geräte und Setup | Höhere anfängliche Einrichtungskosten aufgrund spezialisierter Anodisierungsgeräte und Chemikalien |

| Wartungskosten | Mäßige langfristige Wartung; Potenzial für kostspielige Reparaturen, wenn sie beschädigt werden | Niedrigere Wartungskosten; erfordert im Allgemeinen weniger Unterhalt |

| Gemeinsame Anwendungen | Automobil, Geräte, Unterhaltungselektronik, Möbel, architektonische Komponenten | Luft- und Raumfahrt, medizinische Ausrüstung, High-End-Architekturkomponenten, Militär |

| Reparierbarkeit | Eine beschädigte Beschichtung erfordert eine vollständige Wiederherstellung oder Ausbesserungen | Anodierte Oberflächen können repariert oder neu angewiesen werden, Aber es erfordert mehr technisches Fachwissen |

| Umweltfreundlichkeit | Umweltfreundlich mit recycelbarem Überspray und minimaler Lösungsmittelverwendung | Sehr umweltfreundlich ohne gefährliche Abfall und recycelbare Prozessmaterialien |

| Farbaufbewahrung | Kann unter langfristiger Exposition gegenüber Sonnenlicht und harten Bedingungen verblassen | Behält Farbe und Glanz, vor allem bei Anwendungen im Freien oder in der industriellen Anwendung |

5. Abschluss: Wann Sie eine Anodisierung über Pulverbeschichtung wählen,

Letztlich, Die Wahl zwischen Anodisierung und Pulverbeschichtung hängt von den spezifischen Anforderungen des Projekts ab.

Wenn Sie mit Aluminiumkomponenten zu tun haben, die eine außergewöhnliche Korrosionsbeständigkeit erfordern, Resistenz tragen, und ein natürliches metallisches Finish, Anodisierung ist wahrscheinlich die bessere Option.

Seine überlegene Oberflächenhärte, langfristige Haltbarkeit, und nachhaltige Eigenschaften machen es ideal für Hochleistungsbranchen wie Luft- und Raumfahrt, medizinisch, und architektonische Anwendungen.

Jedoch, Wenn Ihr Ziel ist, eine lebendige Erreichung zu erreichen, Anpassbares Farbfinish mit starker Widerstand gegen Auswirkungen und Abrieb,

Pulverbeschichtung könnte die überlegene Wahl sein, Besonders für Automobile, Konsumgüter, und dekorative Anwendungen.

Die Entscheidung sollte auf einem umfassenden Verständnis der Technischen beruhen, wirtschaftlich, und ästhetische Anforderungen Ihres Projekts.

Wenn Sie nach hochwertigen Oberflächenbehandlungsdiensten suchen, wählen Langhe ist die perfekte Entscheidung für Ihre Fertigungsbedürfnisse.