1. Einführung

In der heutigen fortschrittlichen Fertigungslandschaft, Das Ätzen ist ein entscheidender Prozess, um komplizierte Mikrostrukturen und Muster auf Substraten zu erstellen.

Dieser Prozess ist bei der Herstellung der Halbleiter unverzichtbar, Mikroelektromechanische Systeme (Mems), Elektronik, und verschiedene hochpräzisen Branchen.

Zwei primäre Radierungsmethoden dominieren das Feld: trockene Ätzen und nasse Ährchen.

Jede Methode bietet einzigartige Vorteile und Kompromisse, Faktoren wie Präzision beeinflussen, kosten, und Umweltauswirkungen.

Dieser Artikel enthält eine umfassende Analyse beider Ätztechniken, Untersuchung ihrer zugrunde liegenden Prozesse, Vorteile, Herausforderungen, und praktische Anwendungen.

Durch das Verständnis dieser Unterschiede, Ingenieure und Hersteller können die optimale Ätzmethode auswählen, um eine überlegene Produktqualität und -prozessffizienz zu erzielen.

2. Überblick über Ätzmethoden

Trockene Ätzen

Trockenrüst verwendet energiereiche reaktive Ionen, um Material von der Oberfläche eines Substrats zu entfernen.

Diese Methode verwendet typischerweise eine Hochfrequenz (Rf) Feld um reaktive Gase in Plasma umzuwandeln, Ein Prozess, der allgemein als Plasma -Ästing bekannt ist.

Die resultierenden Ionen bombardieren das Substrat, Genauige Materialentfernung ermöglichen.

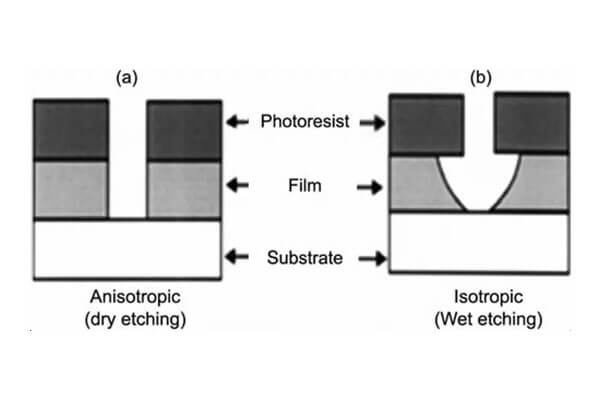

Vor allem, Trockenrüst ermöglicht sowohl isotrope als auch anisotrope Profile, Bieten Sie eine außergewöhnliche Kontrolle über die Ätztiefe und die Bildung von Seitenwand.

Zum Beispiel, Reaktive Ionenätzung (Rie) kombiniert physikalische Sputter- und chemische Reaktionen, um eine Geldstrafe zu erreichen, Strukturen mit hoher Aspekte.

Zusätzlich, Tiefe reaktive Ionenätzung (DREI) spezialisiert sich auf die Erstellung von tiefen Merkmalen, die für MEMS -Anwendungen wichtig sind.

Diese Techniken sind für die Herstellung von detaillierten Mikrostrukturen, die in modernen integrierten Schaltungen erforderlich sind, unverzichtbar geworden.

Nasse Ätzen

Nasse Ätzen, im Gegensatz, Verwendet flüssige chemische Lösungen, um Material aus dem Substrat aufzulösen.

Gemeinsame Ätzmittel, wie Hydrofluorsäure (Hf) und Salzsäure (HCl), Entfernen Sie selektiv ungeschützte Regionen des Materials, während eine Schutzmaske Bereiche schützt, die intakt bleiben müssen.

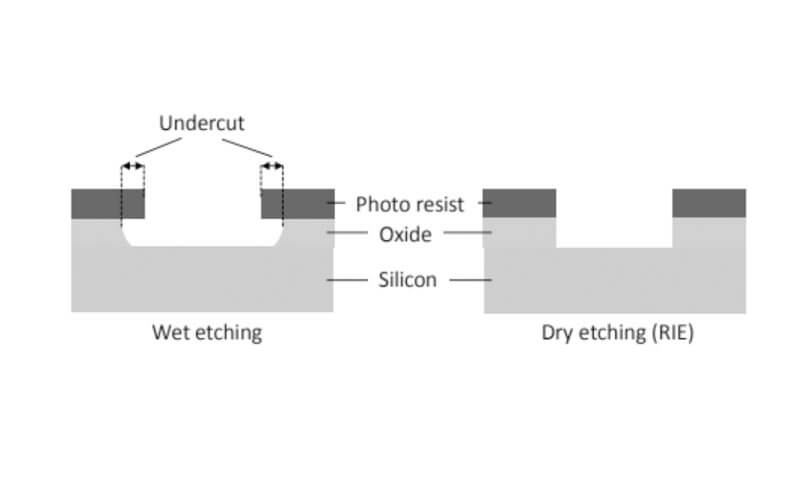

Dieser Prozess ist von Natur aus isotrop, Das heißt, es ätzt Material gleichmäßig in alle Richtungen.

Jedoch, Hersteller haben fortschrittliche Techniken entwickelt.

Der nasse Ätzvorgang umfasst im Allgemeinen das Eintauchen des Substrats in ein chemisches Bad oder das Sprühen des Ätzmittels auf ein drehendes Substrat,

Sicherstellen, dass die Materialentfernung über die Oberfläche konsistent bleibt.

Diese Methode ist sehr kostengünstig und einfach einzurichten, Es ist eine bevorzugte Wahl für Anwendungen.

3. Wichtige Unterschiede zwischen trockenem Ätzen und nassem Ätzen

Trockene Ätzen: Präzision durch Plasma -Technologie

Trockenätzung arbeitet in einer kontrollierten Vakuumumgebung, in der reaktive Gase unter Verwendung von Hochfrequenz in Plasma umgewandelt werden (Rf) Energie.

Dieses energiegeladene Plasma wird auf das Substrat gerichtet, Das Ätzen von Material durch eine Kombination aus physikalischer Sputter und chemischen Reaktionen.

- Prozessmedium: Trockenätzung verwendet ionisierte Gase, Ermöglichen Sie eine präzise Kontrolle über die Ätzrichtung.

- Ätzprofil: Es bietet sowohl isotrope als auch anisotrope Radierung; Jedoch, Es wird am meisten für seine anisotropen Fähigkeiten gefeiert,

die vertikale Seitenwände und fein ergeben, Strukturen mit hoher Aspekte. - Präzision und Kontrolle: Fortgeschrittene Techniken wie reaktive Ionenätzung (Rie) und tief reaktive Ionenätzung (DREI) Ermöglichen.

- Umweltauswirkungen: Diese Methode erzeugt typischerweise weniger chemische Abfälle und verwendet weniger gefährliche Materialien, Obwohl es einen hohen Energieverbrauch und spezielle Geräte benötigt.

Nasse Ätzen: Einfachheit und Kosteneffizienz

Nässe Radierung beinhaltet das Eintauchen oder Sprühen eines Substrats mit einem flüssigen chemischen Ätzmittel, wie Hydrofluorsäure oder Salzsäure, Material selektiv entfernen.

Schutzmasken werden angewendet, um Regionen zu erhalten, die intakt bleiben sollten.

- Prozessmedium: Nasseibelte basiert auf flüssigen Lösungen, Es einfacher und allgemein günstiger zu richten als trockene Ätzen.

- Ätzprofil: Es ist von Natur aus isotrop, Was bedeutet, dass es Material gleichmäßig in alle Richtungen entfernt.

Dies kann zum Unterbetrieb führen, Fortgeschrittene Techniken haben in bestimmten Fällen die Richtungskontrolle verbessert. - Kosteneffizienz: Der Prozess ist kostengünstig und für eine groß angelegte Produktion gut geeignet, insbesondere in Anwendungen, bei denen ultrahohe Präzision nicht kritisch ist.

- Umweltauswirkungen: Nassetching verwendet typischerweise mehr Chemikalien und erzeugt mehr Abfall, Erfordernde sorgfältige Abfallbehandlung und Recyclingprotokolle.

Vergleichende Analyse: Schlüsselunterschiede

| Parameter | Trockene Ätzen | Nasse Ätzen |

|---|---|---|

| Ätzenmedium | Verwendet ionisierte Gase (Plasma) in einer kontrollierten Vakuumumgebung | Verwendet flüssige chemische Lösungen (Z.B., Säuren wie HF oder HCl) |

| Ätzprofil | Bietet eine hohe Anisotropie, präzise zulassen, vertikale Seitenwände; kann auch basierend auf Einstellungen isotrop sein | Von Natur aus isotrop, was zur Entfernung eines gleichmäßigen Materials in alle Richtungen führt, Dies kann zu Unterbetrieb führen |

| Präzision & Auflösung | Erreicht überlegene Präzisions- und hochauflösende Funktionen, Es ist ideal für Mikrofabrika und Mems | Bietet weniger Richtungssteuerung; besser geeignet für Anwendungen, bei denen ultra-feine Präzision nicht kritisch ist |

| Ausrüstung & Kosten | Erfordert anspruchsvoll, kostengünstige Geräte und eine eng kontrollierte Umgebung | Verwendet einfacher, günstigere Ausrüstung; Niedrigere Kapitalkosten machen es für eine großflächige Produktion zugänglicher |

| Prozesskontrolle | Bietet eine erweiterte Kontrolle über Ätzrate und Profil durch Techniken wie reaktives Ionenätzer (Rie) und drie | Stützt sich auf chemische Reaktionsparameter; Einfachere Einrichtung benötigt jedoch möglicherweise zusätzliche Schritte, um die Gleichmäßigkeit zu verbessern |

| Umweltauswirkungen | Erzeugt minimale chemische Abfälle, verbraucht aber aufgrund der Vakuum- und Plasmaerzeugung mehr Energie | Beinhaltet größere Mengen an Chemikalien und Abfällen, erfordert robuste Abfallbehandlung und Recyclingprozesse |

| Typische Anwendungen | Essentiell für die Herstellung von Halbleiter, Mems, und hochauflösende Mikrostrukturierung | Häufig in der PCB -Produktion verwendet, Schüttgut, und Anwendungen, bei denen einheitliche Materialentfernung ausreicht |

4. Vorteile und Nachteile

Das Verständnis der Vorteile und Nachteile verschiedener Ätzmethoden ist für die Auswahl des richtigen Prozesses für bestimmte Anwendungen unerlässlich. Unten, Wir untersuchen die wichtigsten Vor- und Nachteile von trockenem Ätzen und nassem Radieren, Hervorheben, wie sich jede Methode auf die Präzision auswirkt, kosten, und Umweltfaktoren.

4.1. Vorteile

Trockene Ätzen

- Hohe Präzision und Kontrolle:

Trockenätzchen bietet eine ausgezeichnete anisotrope Kontrolle, vertikale Seitenwände zulassen und kompliziert, Hochauflösende Funktionen.

Dies macht es bei der Herstellung von Halbleiter und der MEMS -Produktion unverzichtbar. - Überlegene Auflösung:

Die Verwendung von Plasma- und Ionenstrahlen erleichtert die Schaffung feiner Details mit minimaler lateraler Radierung, Sicherstellen, dass selbst Mikroskala-Muster genau definiert sind. - Vielseitigkeit verarbeiten:

Trockenetechniken können für mehrschichtige Strukturen angepasst werden, Aktivierung der selektiven Materialentfernung und Erhaltung der zugrunde liegenden Schichten. Dies ist entscheidend für komplexe integrierte Schaltungen. - Geringere chemische Abfälle:

Durch die Verwendung von reaktiven Gasen in einer kontrollierten Umgebung, Trockenätzung erzeugt weniger gefährliche Abfälle im Vergleich zu Methoden, die große Volumina chemischer Lösungen verwenden.

Nasse Ätzen

- Einfachheit und Kosteneffizienz:

Nassetet verwendet unkomplizierte Prozesse und einfachere Geräte, es zu einer wirtschaftlicheren Wahl machen, Besonders für die groß angelegte Produktion. - Leichte Setup:

Der Prozess beinhaltet das Eintauchen oder Sprühen des Substrats mit chemischen Ächern, Dies verringert die Komplexität des Einrichtung und senkt die Betriebskosten. - Gleichmäßige Materialentfernung:

Nassetching entfernt das Material im Allgemeinen gleichmäßig über das Substrat, Dies ist vorteilhaft für die Entfernung von Massenmaterial und die Anwendungen, bei denen die Präzision weniger kritisch ist. - Breite Materialkompatibilität:

Nasseibel ist vielseitig, effektiv eine Vielzahl von Materialien verarbeiten. Dies ist für Anwendungen geeignet.

4.2. Nachteile

Trockene Ätzen

- Hohe Geräte und Betriebskosten:

Trockenätzchen erfordert anspruchsvolle Maschinen, wie HF -Plasma -Generatoren und Vakuumsysteme, Dies erhöht sowohl das Kapital als auch die Betriebskosten. - Komplexe Prozesskontrolle:

Die Notwendigkeit einer präzisen Kontrolle über den reaktiven Gasfluss, Ionenenergie, und ätzende Zeit erfordert spezielles Fachwissen. Eine unzureichende Kontrolle kann zu Substratschäden führen. - Potenzieller Substratschäden:

Das mit der energierende Ionen-Bombardierung mit trockenem Ätzen kann empfindliche Substrate physische Schäden verursachen

Wenn nicht ordnungsgemäß verwaltet, potenziell beeinflussen die Leistung des Endprodukts.

Nasse Ätzen

- Mangel an Richtungskontrolle:

Nassetet ist von Natur aus isotrop, Was bedeutet, dass es Material gleichmäßig in alle Richtungen entfernt. Dies kann zu einer Unterbinder- und ungenutzigen Feature -Definition führen, Damit es weniger für hochauflösende Anwendungen geeignet ist. - Langsamere Ätzraten:

In vielen Fällen, Nassetchingprozesse dauern länger, um die gewünschte Materialentfernung im Vergleich zum schnellen Ionenbombardieren bei trockenem Ätzen zu erreichen. - Umwelt- und Sicherheitsbedenken:

Nassetching verwendet aggressive Chemikalien, die eine sorgfältige Handhabung und Entsorgung erfordern.

Der Bedarf an robusten Abfallentwicklungssystemen kann die Umweltauswirkungen und die betriebliche Komplexität erhöhen. - Nachbearbeitungsanforderungen:

Oft, Nassetet erfordert zusätzliche Reinigung und Oberflächenverarbeitung, um Rückstände zu entfernen und die gewünschte Oberflächenqualität zu gewährleisten, potenziell steigende Produktionszeit und Kosten.

5. Bewerbungen in verschiedenen Branchen

Halbleiterherstellung

In der Semiconductor -Herstellung, Trockenätzung dominiert aufgrund seiner Fähigkeit, extrem fein zu erzeugen, Features mit hohem Aspekt-Verhältnis bei Siliziumwafern.

Techniken wie Rie und Dreie ermöglichen die Produktion komplizierter Schaltungsmuster für die moderne Mikroelektronik von entscheidender Bedeutung.

Nassetet spielt auch eine Rolle bei der Entfernungs- und Reinigungsverfahren für Schüttgütermaterialien.

Gedruckte Leiterplatte (PCB) Produktion

Nassetching findet eine weit verbreitete Anwendung bei der PCB -Herstellung, wo es effizient Kupferschichten aus den Substraten entfernt.

Seine Einfachheit und Kosteneffizienz machen es zu einer bevorzugten Methode für die großflächige PCB-Produktion, Obwohl Präzisionsanforderungen manchmal zusätzliche Verarbeitungsschritte erfordern.

Optische und Präzisionsinstrumente

Hochauflösende optische Komponenten und Präzisionsinstrumente profitieren von der überlegenen Richtungskontrolle von Trockenästern, Dies ermöglicht die Erstellung komplizierter Muster mit minimaler Merkmalsverzerrung.

Diese Anwendungen erfordern eine anspruchsvolle Toleranzen, die nur trockene Ätzen konsequent liefern kann.

MEMS und Mikrofabrikation

Tiefe reaktive Ionenätzung (DREI), eine Form der trockenen Ätzen, ist bei der Herstellung von MEMS -Geräten unverzichtbar.

Seine Fähigkeit, tief zu produzieren, Schmale Gräben mit präziser Kontrolle machen es für die Entwicklung von Sensoren und Aktuatoren im Mikromaßstab von entscheidender Bedeutung.

6. Faktoren, die bei der Auswahl einer Ätzmethode berücksichtigt werden müssen

Die Auswahl der am besten geeigneten Ätzmethode für eine bestimmte Anwendung beinhaltet die Bewertung mehrerer kritischer Faktoren.

Die richtige Wahl kann die Qualität erheblich beeinflussen, kosten, und Effizienz des Herstellungsprozesses. Im Folgenden finden Sie wichtige Überlegungen, um diese Entscheidung zu leiten:

Materialeigenschaften

- Art des Materials: Verschiedene Materialien (Z.B., Metalle, Halbleiter, Keramik) anders auf verschiedene Ätzmethoden reagieren.

Zum Beispiel, Nassetching ist oft für Silizium geeignet, ist jedoch möglicherweise nicht ideal für härtere oder resistentere Materialien. - Materialstärke: Dickere Materialien erfordern möglicherweise aggressivere Ätztechniken, während dünnere Materialien unter harten Bedingungen verformen könnten.

Präzisions- und Lösungsanforderungen

- Merkmalgröße: Hochauflösende Anforderungsnachfragemethoden, die feine Details erstellen können, wie Plasmaetching oder reaktives Ionenetching (Rie).

- Seitenverhältnis: Tiefe Strukturen mit hohen Aspektverhältnissen können tief reaktive Ionenkanäle erfordern (DREI) Für präzise und vertikale Seitenwände.

Kostenüberlegungen

- Erste Einrichtungskosten: Einige fortgeschrittene Ätztechniken, wie Drie, beinhalten erhebliche Erstinvestitionen in Geräte und Einrichtungen.

- Betriebskosten: Kontinuierliche Kosten im Zusammenhang mit dem chemischen Gebrauch, Abfallentsorgung, und Wartung sollte berücksichtigt werden.

Nassetching hat typischerweise niedrigere Betriebskosten im Vergleich zu trockenen Ätzmethoden.

Umweltauswirkungen

- Chemische Verwendung: Nassetching verwendet große Mengen von Chemikalien, die eine sorgfältige Handhabung und Entsorgung erfordern.

Trockenätzungsmethoden erzeugen im Allgemeinen weniger gefährliche Abfälle, verbrauchen aber mehr Energie. - Nachhaltigkeitspraktiken: Zunehmend, Hersteller suchen nach umweltfreundlichen Optionen, einschließlich Recyclingsysteme für Ächungsmittel oder die Übernahme von Green Chemistry -Prinzipien.

Produktionsvolumen und Geschwindigkeit

- Batch vs. Kontinuierliche Verarbeitung: Batch -Verarbeitungsanzüge kleinere Produktionsläufe, während kontinuierliche Prozesse für die Herstellung von Hochvolumen besser sind.

- Ätzrate: Schnellere Ätzraten verkürzen die Produktionszeit, müssen jedoch das Erreichen der gewünschten Qualität und Lösung ausgleichen.

Oberflächenfinish und Qualität

- Oberflächenrauheit: Unterschiedliche Ätzmethoden führen zu unterschiedlichen Oberflächenoberflächen.

Zum Beispiel, Isotrope nasse Ätzen erzeugt dazu, glattere Oberflächen zu erzeugen als anisotrope trockene Ätzen. - Gleichmäßigkeit: Die Gewährleistung eines gleichmäßigen Radierens über die gesamte Oberfläche ist entscheidend für die Aufrechterhaltung der Produktqualität.

Sicherheitsbedenken

- Handhabung gefährlicher Materialien: Sowohl nasse als auch trockene Ätzen beinhalten potenziell gefährliche Substanzen.

Richtige Sicherheitsmaßnahmen, einschließlich Schutzausrüstung und Lüftungssysteme, sind notwendig. - Schadensrisiko: Bestimmte Ätzmethoden stellen ein höheres Risiko dar, empfindliche Komponenten oder Substrate zu beschädigen.

Kompatibilität mit anderen Prozessen

- Integration in Fertigungsleitungen: Die ausgewählte Ätzmethode sollte nahtlos in andere Schritte im Herstellungsprozess integriert werden, Minimieren von Ausfallzeiten und Ineffizienzen.

- Nach dem Ketschieren: Überlegen Sie, ob zusätzliche Behandlungen (Z.B., Reinigung, Beschichtung) sind nach dem Ätzen erforderlich und wie diese den gesamten Workflow beeinflussen.

7. Abschluss

Abschließend, Sowohl trockene Ätzen als, Jedes bietet einzigartige Vorteile, die auf bestimmte Anwendungen zugeschnitten sind.

Trockene Ätzen zeichnet sich in der Erzeugung von hoher Präzision aus, Anisotrope Merkmale, die für fortschrittliche Elektronik und MEMS essentiell sind,

während das nasse Ätzen eine einfachere darstellt, kostengünstige Lösung für die Entfernung von Massenmaterial und die Anwendungen, bei denen isotropes Ätzen ausreicht.

Durch sorgfältige Betrachtung von Faktoren wie Selektivität, Ätzrate, Gleichmäßigkeit, und Umweltauswirkungen, Hersteller können die optimale Ätzmethode auswählen, um ihre Produktionsanforderungen zu erfüllen.

Als technologische Fortschritte, Beide Radierungsprozesse werden sich weiterentwickeln, Einbeziehung von Innovationen wie KI-gesteuerte Prozessoptimierung und umweltfreundliche chemische Lösungen.

Wenn Sie diese Fortschritte annehmen, können die Branche eine noch höhere Präzision erreichen, Effizienz, und Nachhaltigkeit bei der Materialherstellung.