1. Einführung

Gießen ist eines der ältesten und vielseitigsten Fertigungsverfahren der Menschheit.

Im Mittelpunkt dieses Prozesses steht das Gussmuster: eine physische Vorlage, die die Geometrie des endgültigen Teils definiert.

Ein gut gestaltetes Muster minimiert den Ausschuss, verkürzt die Durchlaufzeit, reduziert den Bearbeitungsaufwand und verbessert die Wiederholgenauigkeit; ein schlechter Zustand erzwingt teure Reparaturen, Nacharbeit oder sogar eine Neukonstruktion der Werkzeuge.

2. Was ist ein Casting-Muster und warum ist es wichtig?

A Gussmuster ist a präzise konstruiertes dreidimensionales Modell einer gewünschten Komponente, Wird verwendet, um den Formhohlraum zu bilden, in den geschmolzenes Metall gegossen wird.

Im Gegensatz zu einer einfachen Replik, Das Muster ist bewusst geändert, um Zulagen einzubeziehen zum Schrumpfen, Bearbeitung, und Verzerrung, sowie Funktionsmerkmale wie zum Beispiel Torsysteme, Riser, und Kerndrucke.

Sobald das Metall in der Form erstarrt, Es nimmt die durch das Muster definierte Geometrie und Abmessungen an und macht das Muster somit zur Grundlage für Maßgenauigkeit und Wiederholbarkeit beim Guss.

Warum Muster unverzichtbar sind

In der modernen Gießereipraxis, Das Muster ist nicht nur eine „Vorlage“, sondern ein technisches Steuerelement Das bestimmt die Gussqualität, kosten, und Prozesseffizienz.

Seine Auswirkungen können in drei Kerndimensionen quantifiziert werden:

- Geometriekontrolle: Muster stellen sicher, dass Teile den Designspezifikationen entsprechen. Ein schlecht gestaltetes Muster kann zu Maßfehlern führen, welche verursachen 35% von Gussfehlern.

- Kosteneffizienz: Modellmaterial und Design machen 10–25 % der gesamten Gusskosten aus.

Das richtige Muster wählen (Z.B., Holz für geringes Volumen vs. Metall für hohe Lautstärke) kann die Stückkosten um 40–60 % senken. - Prozesskompatibilität: Es gibt kein einzelnes Modell, das für alle Gussmethoden geeignet ist – für den Feinguss sind Wachsmodelle erforderlich, beim Sandguss werden Holz oder Metall verwendet. Nicht übereinstimmende Muster führen dazu 20% höhere Ausschussquoten.

Muster vs. Stirbt: Eine technische Besonderheit

Während Muster Und stirbt dienen ähnlichen geometrischen Replikationszwecken, ihre operativen Rollen unterscheiden sich grundlegend:

| Besonderheit | Gießmuster | Sterben (Permanente Form) |

| Prozesstyp | Einwegform (Sand, Investition, Hülse) | Permanente Form (Druckguss, Schwerkraftguss) |

| Wiederverwendbarkeit | Schimmel wird nach jedem Guss zerstört | Für mehrere Zyklen wiederverwendet |

| Material | Holz, Harz, Wachs, oder Metall | Gehärteter Werkzeugstahl oder H13 |

| Primärfunktion | Form- und Toleranzdefinition für Einwegformen | Direkte Metallumformung und Kühlsteuerung |

| Kostenbereich | Niedrig bis mittler | Hoch (präzisionsgefertigt) |

3. Wichtige Designparameter, die für alle Muster gelten

Unabhängig vom Material, Verfahren, oder Komplexität, Jedes Gussmuster muss eine Reihe von enthalten Kerndesignparameter um die Maßhaltigkeit zu gewährleisten, Hersteller, und fehlerfreie Gussteile.

Diese Prinzipien werden geleitet von ASTM A802 – Standardspezifikation für Gussmodelle und Kernkästen und werden entsprechend dem Grundmetall angepasst, Casting -Prozess, und Teilegeometrie.

| Designparameter | Definition | Typische Werte (nach Metall/Prozess) | Begründung / Auswirkungen |

| Entwurfswinkel | An vertikalen Flächen wird eine Verjüngung angebracht, um das Entfernen des Musters aus der Form zu erleichtern. | Sandguss: 1–3° Schalenformung: 0.5–1° (glattere Formoberflächen) | Reduziert Schimmelschäden (Sandrisse oder Schalenbruch) und minimiert den Musterverschleiß. Unzureichender Tiefgang ist eine der Hauptursachen für falsch ausgerichtete oder kaputte Formen. |

| Schrumpfung | Zusätzliches Material eingearbeitet, um die Kontraktion während der Erstarrung und Abkühlung auszugleichen. | Aluminiumlegierungen: 1–2 % Gusseisen: 2–3 % Messing-/Kupferlegierungen: 3–4% | Stellt sicher, dass die endgültigen Teileabmessungen den Designspezifikationen entsprechen. Zum Beispiel, A 100 Bei Gusseisenteilen mit einem Durchmesser von 10 mm kann ein Muster von 102–103 mm erforderlich sein, um die Schrumpfung auszugleichen. |

| Bearbeitungszugabe | Zusätzliches Material zur Bearbeitung nach dem Guss, fertig, oder Oberflächenbehandlungen. | Präzisionskomponenten (Luft- und Raumfahrt/Medizin): 0.5–1 mm Bauwesen/Industrie: 1–2 mm | Erleichtert Endbearbeitungsvorgänge, hält die Toleranz aufrecht, und mildert Unvollkommenheiten der Gussoberfläche wie Rauheit oder geringfügige Porosität. |

Dimensionstoleranz |

Zulässige Variation der Musterabmessungen relativ zur Nenngröße. | Metallmuster: ±0,1–0,3 mm Holzmuster: ±0,3–1,0 mm Wachsmuster (Investitionskaste): ± 0,05–0,2 mm | Gewährleistet eine gleichbleibende Produktionsqualität und Austauschbarkeit, entscheidend für Baugruppen wie Automobilgetriebe oder Luft- und Raumfahrtkomponenten. |

| Gating-Integration | Einarbeitung von Angüssen, Läufer, Tore, und Steigleitungen zur Steuerung des Metallflusses und der Zufuhrerstarrung. | Torquerschnitt: 1.5× dickster Teilabschnitt Riser: 2× Teilvolumen | Optimiert die Lieferung von geschmolzenem Metall, verhindert Defekte wie Kaltabschaltungen, Miserruns, und Schrumpfporosität. Durch die richtige Anschnittkonstruktion können die Ausschussraten um ein Vielfaches reduziert werden 15–25%. |

| Trennlinie | Die Ebene, entlang der sich die Form teilt (Z.B., bewältigen vs. ziehen) um das Entfernen von Mustern zu ermöglichen. | Ausgerichtet auf Symmetrie und natürliche Unterschnitte; vermeidet eingeschlossene Features | Vereinfacht die Formmontage, minimiert Blitzlicht, und reduziert die Bearbeitung oder Nacharbeit. Eine schlechte Platzierung der Trennfuge kann den Ausschuss um bis zu erhöhen 20%. |

4. Mustermaterialien – Auswahl und Kompromisse

| Material | Typische Verwendung | Stärken | Schwächen | Typisches Leben |

| Holz (Harthölzer) | Prototypen, Niedrigvolumme, einfache Formen | Billig, schnell zu mahlen, einfache Reparaturen | Empfindlich gegenüber Feuchtigkeit, begrenzte Präzision | Dutzende bis Hunderte von Schüssen |

| Aluminium | Mittelvolumen, Match-Plate-Prototypen | Leicht, Gute thermische Stabilität, schnellerer Zyklus | Anfällig für Verschleiß im Vergleich zu Stahl | Hunderttausende Schüsse |

| Stahl / Werkzeugstahl | Hochvolumien, Präzision, Heißlaufwerkzeuge | Dauerhaft, Ausgezeichnete dimensionale Stabilität | Höhere anfängliche Kosten, schwieriger zu ändern | Tausende – Zehntausende Schüsse |

| Gusseisen | Hochleistungs-Streichholzplatten, robuste Muster | Gute thermische Masse, niedrige Kosten im Vergleich zu Stahl | Schwer, kann korrodieren | Tausende Schüsse |

| Kunststoffe / Epoxid / Pu | Niedrige bis mittlere Lautstärke, 3D-gedruckte Muster | Niedrige Kosten für komplexe Formen, einfach zu iterieren | Geringere thermische Stabilität, Abrieb | Dutzende bis Hunderte von Schüssen |

| 3D-gedrucktes Harz / Metall | Komplexe Geometrie, schnelle Prototypen | Keine Werkzeugvorlaufzeit, komplexe Funktionen | Oberflächenbeschaffenheit und Festigkeit variieren, Kosten pro Teil | Von Einzelstücken bis hin zur Wiederverwendung in kleinen Auflagen |

5. Häufige Mustertypen beim Gießen

Gussmuster sind der Grundstein für die Formenherstellung. Das Richtige auswählen Mustertyp Balden Komplexität, Volumen, kosten, und Präzision.

Die folgenden zehn Muster werden im industriellen Guss am häufigsten verwendet, mit Anleitung, wann und warum man sich für jedes einzelne entscheiden sollte.

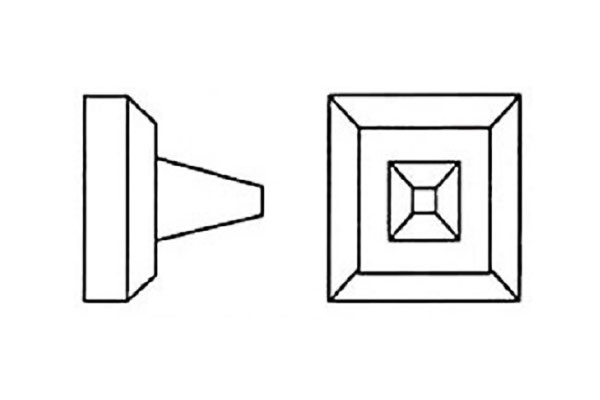

Einteilig (Solide) Muster

- Definition: Eine Single, solide Nachbildung des letzten Teils, Darstellung seiner exakten äußeren Geometrie.

Wird normalerweise für kleine oder einfache Komponenten verwendet, es gibt keine trennbaren Abschnitte, und alle Formhohlräume müssen um dieses eine Stück geformt werden.

Es wird oft für flache Zwecke verwendet, prismatische Formen, bei denen Hinterschneidungen oder komplexe Merkmale minimal sind.Einteiliges Muster - Anwendungsfall: Klein, einfache Geometrien oder Prototypenteile.

- Vorteile: Niedrige Kosten, einfach herzustellen, schnelle Vorlaufzeit.

- Einschränkungen: Ungeeignet für komplexe Geometrien oder Hinterschnitte; Möglicherweise ist ein übermäßiger Tiefgang oder zusätzliche Kerne erforderlich.

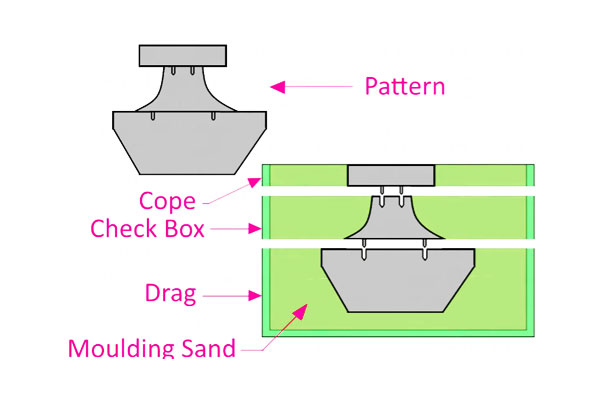

Zweiteiler (Teilt) Muster

- Definition: Ein Muster, das entlang a geteilt ist einzelne Trennebene in zwei Hälften – allgemein als Cope bezeichnet (Spitze) und ziehen (unten).

Dadurch kann das Modell aus Sand oder anderen Formmaterialien entfernt werden, ohne den Hohlraum zu beschädigen.

Die Teilung ermöglicht moderate Unterschnitte und erleichtert die Platzierung von Anschnitt und Steigleitung. - Anwendungsfall: Die meisten Standard-Sandgussteile mit mäßiger Komplexität.

- Vorteile: Unterstützt Hinterschneidungen, ermöglicht eine einfache Schimmelentfernung.

- Einschränkungen: Erfordert eine sorgfältige Gestaltung und Ausrichtung der Trennebene (Passstifte werden häufig verwendet).

Mehrteiliges Muster

- Definition: Ein Muster, das aus drei oder mehr zu erfassenden Abschnitten besteht komplizierte oder tiefe Hohlräume, oder um mehrere Trennebenen unterzubringen.

Zu den Komponenten gehören typischerweise Oberteile, unten, und Zwischenabschnitte. Dieses Design ermöglicht die Herstellung komplexer Formen, die mit einem ein- oder zweiteiligen Muster nicht geformt werden können.Mehrteiliges Muster - Anwendungsfall: Komplexe Industriekomponenten mit internen Merkmalen.

- Vorteile: Ermöglicht das Casting tiefer oder multidirektionaler Features ohne mehrere Kerne.

- Einschränkungen: Die Montage ist zeitaufwändig; Ausrichtungsfehler können den Ausschuss erhöhen.

Match-Plate-Muster

- Definition: Muster (einzeln oder mehrfach) sind auf einer starren Metallplatte montiert, wobei Ober- und Unterkasten auf gegenüberliegenden Seiten angeordnet sind.

Diese Konfiguration ist auf maschinelles oder großvolumiges Formen zugeschnitten, Dies ermöglicht eine automatische Handhabung des Kolbens und eine schnelle Hohlraumbildung. - Anwendungsfall: Produktion mittlerer bis hoher Stückzahlen in automatisierten Sandformanlagen.

- Vorteile: Hohe Wiederholgenauigkeit, schnelles Formen, geeignet für die maschinelle Produktion.

- Einschränkungen: Höhere anfängliche Werkzeugkosten; Die Platte muss präzise bearbeitet werden.

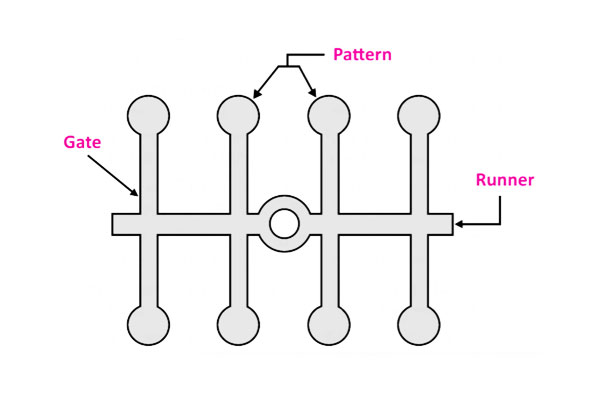

Mit einem Gatter versehen / Muster mit mehreren Hohlräumen

- Definition: Kombinieren mehrteilige Muster zu einer einzigen Baugruppe zusammengefasst, mit integrierten Angüssen, Läufer, und Tore.

Entwickelt, um mehrere Hohlräume gleichzeitig mit geschmolzenem Metall zu füllen. Wird häufig verwendet, wenn identische Teile in großen Stückzahlen benötigt werden.Mit einem Gatter versehen / Muster mit mehreren Hohlräumen - Anwendungsfall: Kleine Gussteile in großen Stückzahlen hergestellt, Z.B., Automobilkomponenten.

- Vorteile: Effiziente Produktion, gleichmäßige Füllung, reduzierter Arbeitsaufwand pro Teil.

- Einschränkungen: Komplexes Angussdesign; Läuferschrott muss recycelt werden.

Skelettmuster

- Definition: Eine vereinfachte, Open-Frame-Version der endgültigen Komponente, Umreißen der wichtigsten geometrischen Merkmale, während große Teile des Hohlraums durch Sand oder Formmaterial geformt werden.

Dieses Design ist besonders effektiv für große, relativ einfache Formen, bei denen Materialeinsparungen und Sandentfernungseffizienz wichtig sind. - Anwendungsfall: Groß, einfache Geometrien wie Maschinenbasen oder Strukturgussteile.

- Vorteile: Spart Material und Gewicht, vereinfacht die Sandentfernung.

- Einschränkungen: Nicht für feine oder kleine Details geeignet, komplizierte Teile.

Sweep-Muster

- Definition: Ein Muster, das einen Hohlraum bildet Drehen einer Profilvorlage (fegen) um eine Mittelachse, Nachzeichnen der gewünschten Kontur im Formmaterial.

Ideal für rotationssymmetrische Bauteile und Formen, die durch ein einziges gebogenes Profil erzeugt werden können. - Anwendungsfall: Rotationssymmetrische Teile wie Kegel, Glocken, oder große Riemenscheiben.

- Vorteile: Schnelle Hohlraumbildung für achsensymmetrische Geometrien.

- Einschränkungen: Beschränkt auf kehrbare Profile; nicht für komplexe 3D-Features geeignet.

Lose-Stück-Muster

- Definition: Ein Muster mit abnehmbaren Abschnitten, die speziell für die Formgebung entwickelt wurden unterkuppelt, Projektionen, oder interne Funktionen.

Lose Teile werden während der Formbildung einzeln entfernt, um Schäden an der Form zu verhindern und eine genaue Hohlraumbildung sicherzustellen. - Anwendungsfall: Teile mit Bossen, Löcher, oder komplexe Vorsprünge, die ein einteiliges Muster einschließen.

- Vorteile: Erleichtert das Entfernen und verringert das Risiko von Schimmelschäden.

- Einschränkungen: Erfordert Fachkräfte für den Zusammenbau und die präzise Ausrichtung.

Bewältigen & Ziehen (Flasche) Muster

- Definition: Ein modulares Muster für den Einsatz in Sandformen auf Kolbenbasis, die Oberseite trennen (bewältigen) und unten (ziehen) zum leichteren Befüllen der Form, Verdichtung, und Metallgießen. Üblich bei großen oder schweren Gussteilen.

- Anwendungsfall: Große Sandgussteile wie Motorblöcke oder Pumpengehäuse.

- Vorteile: Modular; unterstützt schwere Formen und große Teile.

- Einschränkungen: Die Handhabung und Ausrichtung schwerer Flaschen kann eine Herausforderung sein.

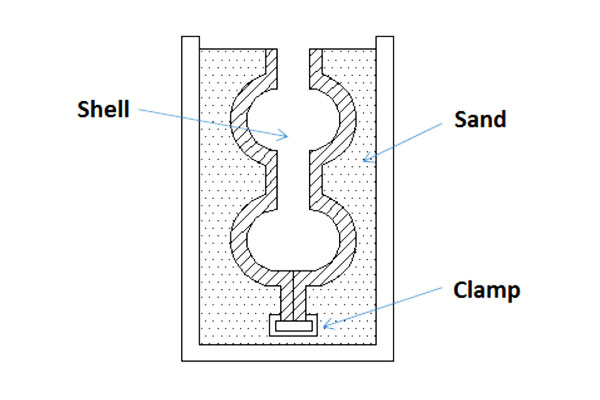

Muschelmuster

- Definition: Verwendet in Schalenformverfahren, oft metallisch oder erhitzt, dünn produzieren, starr, kunstharzgebundene Sandschalen rund um das Muster.

Diese Art von Muster ermöglicht hohe Präzision, kompliziertes Detail, und ausgezeichnete Oberflächenfinish durch kontrollierte Erwärmung und gleichmäßige Schalenabscheidung.Muschelmuster - Anwendungsfall: Präzisionskomponenten, die dünne Wände erfordern, Hervorragende Oberflächenfinish, oder feine Details (Z.B., Gehäuse für die Luft- und Raumfahrt, Getriebe).

- Vorteile: Hohe dimensionale Genauigkeit (±0,1 mm möglich), glatte Oberfläche (Ra 0,8-3,2 µm), effiziente Kühlung.

- Einschränkungen: Erfordert Prozesskontrolle und sorgfältige Mustererwärmung; höhere Vorabkosten als Sandmuster.

Technische Einblicke

- Die Wahl des Musters wird bestimmt von: Teilgeometrie, Produktionsvolumen, Toleranzanforderungen, und Material.

- Kosten vs. Komplexitätskompromiss: Einfache einteilige Muster sind am günstigsten, während mehrteilige oder passende Plattenmuster zwar höhere Anschaffungskosten verursachen, aber ein hohes Volumen ermöglichen, präzise Produktion.

- Musterpflege: Wiederverwendbare Muster (Metall) erfordern eine regelmäßige Inspektion; entbehrliche Muster (Holz, Wachs) müssen häufig ausgetauscht werden, um die Toleranzen einzuhalten.

6. Prozessspezifische Hinweise: Muster für wichtige Casting-Methoden

Unterschiedliche Gussverfahren stellen besondere Anforderungen an die Modelle. Das Verständnis dieser Unterschiede stellt sicher optimale Schimmelbildung, Minimale Mängel, und kostengünstige Produktion.

In den folgenden Anmerkungen wird detailliert beschrieben, wie Muster für den Sandguss angepasst werden, Schalenform, Investitionskaste, Und Druckguss.

Sandguss

- Musteranforderungen: Muster müssen sein robust und dennoch leicht, da sie manuell oder maschinell mit Sand gefüllt werden.

Entwurfswinkel, Schrumpfungszulagen, und Angussmerkmale sind entscheidend, um Sandverdichtung und Metallschrumpfung auszugleichen. - Gängige Mustertypen: Einteilig, zweiteilig, mehrteilig, Skeleton, und zurechtkommen & Widerstandsmuster werden am häufigsten verwendet.

- Überlegungen:

-

- Holzmuster sind bei Teilen mit geringem Volumen üblich; Metallmuster werden für großvolumige oder präzise Komponenten bevorzugt.

- Bei vertikalen Flächen liegen die Schrägenwinkel typischerweise zwischen 1 und 3°.

- Für Hinterschnitte sind die Platzierung des Kerns und herausnehmbare Teile wichtig.

- Anwendungen: Motorblöcke, Gehäuse pumpen, Strukturkomponenten, und Industriemaschinen.

Schalenform Casting

- Musteranforderungen: Muster müssen Hitze standhalten Harzbeschichtete Sandschalenformation. Oft werden Metall- oder erhitzte Muster verwendet, um eine gleichmäßige Schalendicke und -details sicherzustellen.

- Gängige Mustertypen: Muschelmuster, Streichholzplattenmuster, und Anschnitt-/Mehrkavitätsmuster sind ideal.

- Überlegungen:

-

- Dünne Schalen ermöglichen genaue Toleranzen (± 0,1 mm) und glatte Oberflächen (Ra 0,8-3,2 µm).

- Formschrägen können kleiner sein (0.5–1°) aufgrund der Flexibilität des Harzes.

- Muster werden häufig beschichtet, um ein Anhaften zu verhindern und das Ablösen zu erleichtern.

- Anwendungen: Luft- und Raumfahrtkomponenten, Präzisionsteile für die Automobilindustrie, und kleine bis mittlere komplexe Industriegussteile.

Feinguss

- Musteranforderungen: Muster sind typischerweise Nachbildungen aus Wachs des letzten Teils. Wachsmodelle müssen maßhaltig sein und mehreren Beschichtungs- und Ausbrennzyklen standhalten.

- Gängige Mustertypen: Einteilig, geschlossen/mit mehreren Kavitäten, Am häufigsten werden lose Muster verwendet.

- Überlegungen:

-

- Hohe Maßgenauigkeit und komplizierte Details sind erreichbar (± 0,05–0,2 mm).

- Die Muster müssen die Schrumpfung sowohl der Metall- als auch der Keramikschale berücksichtigen.

- Wachsmodelle können zu Bäumen zusammengesetzt werden, um mehrere Teile gleichzeitig zu gießen.

- Anwendungen: Turbinenklingen, medizinische Geräte, Schmuck, und hochpräzise Luft- und Raumfahrtkomponenten.

Druckguss

- Musteranforderungen: Druckgussanwendungen permanente Metallstempel, keine entbehrlichen Muster, aber Matrizen übernehmen die Musterfunktion, die Teilegeometrie zu definieren.

Beim Formdesign muss der Teileauswurf berücksichtigt werden, Kühlkanäle, und Torsysteme. - Gängige Mustertypen: Match-Plate- oder Gated-/Multi-Cavity-Konzepte werden in die Werkzeugausstattung übernommen.

- Überlegungen:

-

- Hohe Anschaffungskosten werden durch schnelle Kosten ausgeglichen, Produktion mit hoher Volumen.

- Die Toleranzen sind eng (± 0,1 mm), mit minimalem Nachbearbeitungsaufwand.

- Komplexe Geometrien erfordern möglicherweise Gleitkerne oder Einsätze.

- Anwendungen: Automobilkomponenten, elektrische Gehäuse, Unterhaltungselektronik, und kleine Präzisionsindustrieteile.

7. Abschluss

Die Auswahl des richtigen Musters und Materials ist ein Kosten-Qualitäts-Kompromiss, der bereits in der Entwurfsphase geklärt werden muss.

Verwenden einfache Muster für Prototypen und Kleinserien, Match-Plate- oder Gate-Systeme für mittlere Mengen, Und Stahlwerkzeugmuster für sehr hohe Laufleistungen.

Kombinieren Sie solide Mustergrundlagen (Entwurf, Schwindung, Bearbeitungszugabe) mit modernen Werkzeugen (CAD, Simulation, 3D-Druck) um Iterationen zu reduzieren und die Produktion schneller hochzufahren.

Ein systematischer Ansatz bei der Musterauswahl reduziert den Ausschuss, verkürzt die Durchlaufzeit, und liefert eine vorhersehbare Teilequalität.

FAQs

Wie groß sollte der Entformungswinkel sein??

Verwenden 1°–3° für die meisten polierten Oberflächen. Erhöhen auf 2°–5° für strukturierten oder gröberen Sand, und bis zu 7° für schwere Texturen.

Welche Schrumpfzugabe verwende ich für Edelstahl??

Typische lineare Zulage ist 1.9%–2,5%; Mit der Gießerei bestätigen und nach Probegussteilen anpassen.

Wann ist ein Match-Plate-Muster gerechtfertigt??

A: Wenn Automatisierung und hohe Wiederholgenauigkeit erforderlich sind – normalerweise Hunderte bis Zehntausende Teile pro Jahr. Die Gewinnschwelle hängt von den Werkzeugkosten vs. erwartetes Volumen.

Was ist die typische Lebensdauer eines Metallmusters??

Aluminiummuster halten 10.000–100.000 Zyklen (mittlere Lautstärke), während Stahlmodelle 100.000–1.000.000 Zyklen aushalten (hohe Lautstärke, Z.B., Automobil-Massenproduktion).

Können 3D-gedruckte Muster herkömmliche Metallmuster ersetzen??

Für geringe bis mittlere Lautstärke (<10,000 Teile), Ja – 3D-gedruckte Muster verkürzen die Vorlaufzeit um 70–90 %.

Für hohe Lautstärke (>100k Teile), Metallmuster bleiben aufgrund ihrer Haltbarkeit und niedrigeren Stückkosten überlegen.