1. Zusammenfassung

Konventionell (dekorativ) eloxiert und hart (Hardcoat) Anodisieren sind beides elektrochemische Umwandlungsprozesse, bei denen ein Aluminiumoxid entsteht (Al₂o₃) Schicht auf Aluminiumlegierungen.

Sie haben die gleiche Grundchemie, unterscheiden sich jedoch in den Betriebsparametern und der daraus resultierenden Filmmorphologie.

Konventionell Anodisierung (Typ II, Schwefelsäure) betont das Erscheinungsbild, Färbbarkeit und Lackhaftung relativ dünn, poröse Filme (üblicherweise 5–25 µm).

Harte Anodierung (Typ III, Hardcoat) zielt auf die funktionale Leistung ab: dick, dicht, verschleißfeste Folien (üblicherweise 25–150 µm) mit wesentlich höherer Oberflächenhärte und verbessertem tribologischen Verhalten.

Die Wahl zwischen ihnen erfordert ein ausgewogenes Erscheinungsbild, Verschleiß-/Korrosionsverhalten, Dimensionswirkung, Prozesskosten und Umweltauflagen.

2. Definitionen und grundlegende Unterschiede

- Konventionelles Eloxieren (oft „Schwefelsäure“., dekorativ“ oder Typ II): elektrochemische Oxidation in Schwefelsäure bei mäßiger Temperatur und Stromdichte, um ein poröses äußeres Oxid zu erzeugen, das zum Färben geeignet ist (Farbstoffaufnahme) und Versiegelung. Typische Filmdicke: ~5–25 µm.

- Harte Anodierung (Typ III, „Hartmantel“): niedrige Temperatur, Prozess mit höherem Strom, der dicker erzeugt, dichtere Oxide mit kleineren Poren und viel höherer Härte und Verschleißfestigkeit.

Typische Filmdicke: ~25–150 µm, häufig 25–75 µm in Produktionsteilen.

Grundlegende Unterscheidungen sind daher Filmdicke, Porosität und Porengröße, mechanische Härte, Und Prozessbedingungen (Temperatur, Stromdichte und Zeit).

3. Prozesschemie & Betriebsfenster

In diesem Abschnitt wird die elektrochemische Chemie beschrieben, die praktischen Bedienfenster, die Sie in der Werkstatt sehen, und die Ausrüstung, die erforderlich ist, um beides zuverlässig zu betreiben konventionell (dekorativ) Schwefeleloxieren Und hart (Hardcoat) Anodisierung.

Grundlegende elektrochemische Chemie – was im Tank passiert

- Anodische Reaktion (gesamt): Aluminiummetall wird am Werkstück elektrochemisch oxidiert (Anode) um Aluminiumoxid zu bilden (Al₂o₃).

Das Oxidwachstum erfolgt durch Wanderung von O²⁻/OH⁻-Spezies durch eine dünne Barriereschicht und nach außen in eine poröse Säulenschicht. - Kathodische Reaktion: An der Kathode entsteht Wasserstoff (2H⁺ + 2e⁻ → H₂). Eine wirksame Belüftung und die Vermeidung von Wasserstoffeinschlüssen sind für die Sicherheit und die Folienintegrität von entscheidender Bedeutung.

- Elektrolytrolle: das Bad (am häufigsten Schwefelsäure sowohl für konventionelle als auch für harte Prozesse) Bietet Ionenleitfähigkeit und beeinflusst die Porenmorphologie, Wachstumsrate und Filmchemie.

Zusatzstoffe (Z.B., Oxalsäure, organische Wirkstoffe, Aluminiumsulfat) werden für Spezialeffekte oder zur Stabilisierung des Hartschichtwachstums eingesetzt.

Typische Chemikalien und ihr Zweck

- Eloxieren mit Schwefelsäure (konventionell & harte Varianten): H₂SO₄ ist der Industriestandard.

Die Konzentration variiert typischerweise 10–20 Gew.-% zur Dekoration; Bei Hartbeschichtungsbädern kommen häufig höhere Konzentrationen in Verbindung mit niedrigen Temperaturen und Zusatzstoffen zum Einsatz. - Oxalsäurezusätze / gemischter Elektrolyt: wird manchmal verwendet, um die Porengröße zu verfeinern oder die Farbaufnahme zu beeinflussen (oft in hartanodisierten Varianten). Konzentration und Verwendung sind in vielen Hardcoat-Rezepturen gesetzlich geschützt.

- Eloxieren mit Chromsäure (Vermächtnis / spezialisiert): Cr⁶⁺-Bäder wurden früher für dünne Barrierefolien und Luft- und Raumfahrtspezifikationen verwendet; Viele Gerichtsbarkeiten beschränken oder verbieten Chromate aufgrund der Gefahren von sechswertigem Chrom.

Falls angegeben, Überprüfen Sie die Einhaltung gesetzlicher Vorschriften und die verfügbaren Lieferanten. - Eloxieren mit Phosphorsäure: Wird zur Klebevorbehandlung verwendet (dünn, poröse Filme).

- Versiegelungschemikalien: Heißwasser/Dampf (Hydratation zu Böhmit), Nickelacetat und andere chemische Kaltversiegelungen werden nach dem Eloxieren verwendet, um Poren zu schließen und die Korrosions-/Farbbeständigkeit zu verbessern.

Betriebsfenster – numerische Bereiche zur Prozesssteuerung

Dabei handelt es sich um branchentypische Bereiche zur Prozessspezifikation und Lieferantenqualifizierung.

Konventionelles Schwefeleloxieren (dekorativer Typ II):

- Elektrolyt: Schwefelsäure, 10–20 Gew.-% (typisch ~15 Gew.-%).

- Temperatur: 10–25 ° C. (gemeinsamer Sollwert 15–20 °C).

- Stromdichte: 1–3 A/dm² (0.1–0,3 A/cm²).

- Stromspannung: Typischerweise 5–20 V (eingestellt durch Stromdichte und Zellwiderstand).

- Zeit: 5–30 Minuten zu erreichen ~5–25 µm Film (hängt von der Stromdichte und der gewünschten Dicke ab).

- Versiegelung: Heißwasser/Dampf bei 95–98 °C für eine auf die Schichtdicke abgestimmte Zeit (üblicherweise 15–30 Minuten für Dekorfolien).

Harte Anodierung (Typ III / Hardcoat):

- Elektrolyt: Schwefelsäure oder eine proprietäre Hartbeschichtungsmischung; Kann Modifikatoren/organische Stoffe enthalten. Konzentrationsvariable (oft 15–25 Gew.-% mit Zusatzstoffen).

- Temperatur: 0–5 °C (Viele Prozesse laufen bei ~0–2 °C ab; Eine strenge Kontrolle ist erforderlich, um Verbrennungen zu vermeiden).

- Stromdichte: 5–30 A/dm² (0.5–3,0 A/cm²) – wird oft als Impuls-/Stromstöße und nicht als kontinuierlicher Gleichstrom abgegeben.

- Stromspannung: kann laufen 10–100+ V abhängig von der Leitfähigkeit des Bades, Pulsmodus und Zellgeometrie (Die Stromversorgung muss entsprechend dimensioniert sein).

- Zeit: 30 Minuten bis mehrere Stunden zu bauen 25–150 µm Filme (Dickere Filme brauchen unverhältnismäßig länger und erfordern eine stärkere Kühlung).

- Versiegelung: Spezialdichtungen oder begrenzte Heißwasser-/Dampfversorgung; Durch die Versiegelung kann die Oberflächenhärte teilweise verringert werden – die Auswahl der Dichtung ist von entscheidender Bedeutung.

Notizen: Aktuelle Dichte, Temperatur und Zeit interagieren nichtlinear. Zum harten Eloxieren, niedrige Temperatur und hoher Strom (oder gepulster Strom) dicht fördern, feinporiges Oxid; Zu warmes Laufen erzeugt Weichheit, poröse Filme oder Brennen. Qualifizieren Sie sich immer mit Produktionsgutscheinen.

4. Mikrostruktur- und Filmbildungsmechanismen

Anodisches Oxid wächst durch Sauerstoffionenwanderung und Metallauflösung/Oxidbildung an der Metall/Oxid-Grenzfläche. Charakteristisch sind zwei Strukturzonen:

- Barriereschicht: dünn, dichte Schicht an der Metall/Oxid-Grenzfläche, die für elektrische Isolierung und Korrosionsbeständigkeit sorgt.

- Poröse Schicht: säulenförmig, poröse Struktur, die nach außen wächst. Porendurchmesser, Zwischenporenabstand und Porentiefe hängen von der Stromdichte ab, Säuretyp und Temperatur.

Konventionelles Eloxieren ergibt größer, mehr offene Poren zur Farbstoffaufnahme geeignet.

Harte Anodierung, bei niedriger Temperatur und hohem Strom erzeugt, schafft engere Poren und ein dichteres säulenförmiges Oxid mit viel höherer Härte, aber geringerer Farbstoffaufnahme.

5. Typische Filmeigenschaften – Dicke, Härte, Porosität, Versiegelung

| Eigentum | Konventionelles Eloxieren (Typ II) | Harte Anodierung (Typ III) |

| Typische Dicke | 5–25 µm (üblicherweise 10–15 µm) | 25–150 µm (üblicherweise 25–75 µm) |

| Oberflächenhärte (Hv) | ~ 200–300 HV (variiert) | ~350–700+ HV (Abhängig von der Dicke & Siegel) |

| Porosität / Porengröße | Relativ offen, größere Poren (färbbar) | Viel feinere Poren, dichtere Mikrostruktur |

| Dichtwirkung | Durch die Versiegelung wird die Korrosion deutlich verbessert & Farbechtheit | Durch die Versiegelung kann sich die Härte geringfügig verringern; Es werden spezielle Dichtungen verwendet |

| Elektrische Isolierung | Exzellent | Exzellent |

| Thermal & dielektrisches Verhalten | Typisches Keramikoxid | Ähnlich, aber dicker, beeinflusst die Wärmeleitung stärker |

Hinweis zur Dimensionsänderung:

Das Oxidwachstum verbraucht etwas Substrat und baut eine gewisse Dicke auf; Eine Faustregel ist ungefähr 50% des Films wächst nach außen und 50% verbraucht Substrat, aber dieses Verhältnis variiert.

Beim harten Eloxieren mit hoher Dicke kann der Innenverbrauch erheblich sein; technische Zulagen sind erforderlich.

6. Funktionelle Leistung

Verschleiß und tribologisches Verhalten

- Härte und Abriebfestigkeit: Anodisches Oxid ist eine Keramik (Al₂o₃).

-

- Konventionell eloxiert (Typ II, ~5–25 µm) misst normalerweise ungefähr 150–300 HV an der Oberfläche; harte Anodierung (Typ III, 25–150 µm) erreicht ≈350–700 HV je nach Dicke und Versiegelung.

- Härtere Filme reduzieren den abrasiven Verschleiß des Dreikörpers und sind kratzfest; Dickere Hartbeschichtungen bieten eine längere Lebensdauer bei abrasivem Gleiten, sind jedoch bei unsachgemäßer Konstruktion anfälliger für Risse an scharfen Kanten.

- Reibung & Abrieb: Oxidfilme haben an vielen Gegenflächen eine relativ hohe Reibung; Unter Klebstoff-/Abriebbedingungen kann ein trockener anodischer Film abfressen.

Kombination von Eloxal- und Festschmierstoff-Decklacken (Ptfe, MoS₂) oder die Kombination mit kompatiblen Gegenmaterialien verringert das Abriebrisiko. - Ermüdung & Oberflächenbedingte Rissbildung: Richtig versiegelte und aufgetragene Filme reduzieren Mikroschnitte und Oberflächenrauheiten, die als Rissbildungsstellen dienen; Jedoch, Zu dicke oder spröde Filme an scharfen Ecken können bei zyklischer Belastung als Rissinitiatoren wirken.

- Designimplikationen: Für Gleitkontakt- oder Lagerflächen bevorzugen Sie Harteloxierung mit kontrollierter Topographie, Fügen Sie den Kanten Radien hinzu, und erwägen Sie die Nachbearbeitung (schleifen/schleifen) oder dünne Festschmierstoffschichten.

Korrosionsschutz

- Sperraktion: Das anodische Oxid bildet eine keramische Barriere, die den elektrochemischen Angriff reduziert.

Versiegelte Folien (Heißwasser- oder chemische Dichtungen) Verbessern Sie die Korrosionsbeständigkeit im Vergleich zu unversiegelten porösen Filmen erheblich. - Dicke vs. Schutz: Dickere Filme bieten im Allgemeinen einen längerfristigen Schutz, Für viele atmosphärische Expositionen ist jedoch der versiegelte Zustand wichtiger als die reine Dicke.

- Lochfraß & Spaltverhalten: Eloxieren verbessert die gleichmäßige Korrosionsbeständigkeit, verhindert jedoch nicht lokale Korrosion, wenn Chloride oder aggressive Spezies vorhanden sind; richtiges Design, Versiegelung, und Beschichtungen sind in Meeres- oder chemischen Umgebungen immer noch erforderlich.

- Kompatibilität mit Beschichtungen: Anodische Oberflächen bieten nach entsprechender Vorbehandlung eine hervorragende Lack-/Klebeverbindung (Konvertierung, spülen); Eine Übereloxierung erfordert besondere Vorbereitungen und ist ungewöhnlich.

Elektrische Eigenschaften

- Isolierung: Anodisches Oxid ist ein ausgezeichneter elektrischer Isolator. Der Oberflächenwiderstand und die Durchschlagsfestigkeit nehmen mit der Filmdicke zu; Dünne Dekorfolien sorgen bereits für eine deutliche Isolierung.

- Spannungsfestigkeit: Typische Werte variieren je nach Dicke und Porosität; Dicke Hartbeschichtungen werden dort eingesetzt, wo eine elektrische Isolierung oder ein Hochspannungsabstand erforderlich ist.

- Kontaktpads & Leitfähigkeit: wo elektrischer Kontakt erforderlich ist, auf Eloxieren muss verzichtet werden (maskiert) oder mechanisch von den Kontaktflächen entfernt werden, oder leitfähige Einsätze/Beschichtungen angegeben.

- Designhinweis: Legen Sie maskierte Bereiche fest oder überarbeiten Sie Schritte für Kontakte, und gegebenenfalls die Durchschlagspannung prüfen.

Thermische Effekte

- Wärmeleitfähigkeit: Der anodische Film besteht aus Keramik und hat eine geringere Wärmeleitfähigkeit als Basisaluminium.

Bei dünnen Dekorfolien ist der Einfluss auf die Wärmeableitung vernachlässigbar; Bei dicken Hartbeschichtungen kann der zusätzliche Wärmewiderstand auf Kühlkörper- oder Hochflussoberflächen relevant werden. - Thermalradfahren & Stabilität: Anodische Oxide sind über weite Temperaturbereiche stabil, aber der unterschiedliche WAK zwischen Oxid und Substrat kann bei extremen Temperaturwechseln zu Mikrorissen führen, wenn die Filme dick sind und die Geometrie Spannungskonzentrationen hervorruft.

- Design-Anleitung: Vermeiden Sie dicke Hartbeschichtungen auf primären Wärmeübertragungsflächen; wenn Ästhetik und Verschleiß gefragt sind, Lokalisieren Sie Beschichtungen auf nicht hitzekritische Bereiche.

Ästhetische Eigenschaften

| Aspekt | Konventionelles Eloxieren (Typ II) | Harte Anodierung (Typ III) |

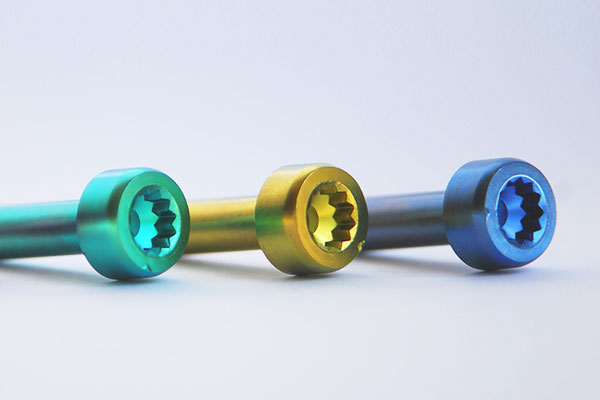

| Filmfarbe | Natürlich (klar bis hellgrau) oder gefärbt (breite Palette: Schwarz, Rot, Blau, usw.) | Natur tendiert zu Dunkelgrau/Schwarz oder gedämpftem Grau; Aufgrund der sehr geringen Porosität ist die Färbbarkeit eingeschränkt |

| Oberflächenbeschaffung (typisches Ra nach Vorbehandlung) | Glatt - Ra ≈ 0,2–0,8 μm (Elektropolieren → niedriger Ra; Perlenstrahl → höherer Ra innerhalb der Reichweite) | Etwas rauer – Ra ≈ 0,5–1,5 μm (Dichtes säulenförmiges Oxid erhöht die scheinbare Rauheit) |

Farbgleichmäßigkeit |

Hervorragend geeignet, wenn Legierung und Prozess kontrolliert werden; gut geeignet zur Dekoration, farblich abgestimmte Teile | Gut für monochrome Lackierungen; anfälliger für Kanten- und Geometrieeffekte (Farbabweichung an den Kanten, dünne Wände) |

| Färbbarkeit / Farboptionen | Hoch – organische Farbstoffe und Elektrolyt (Integral) Durch das Färben entsteht ein breites Spektrum an Farbtönen | Begrenzt – direkte Farbstoffaufnahme schlecht; Für eine dauerhafte Farbe werden elektrolytische Färbung oder Nachbeschichtung/PVD bevorzugt |

| Glanz / visuelle Texturkontrolle | Große Reichweite erreichbar (matt → hochglänzend) je nach Vorbehandlung und Versiegelung | Im Allgemeinen matt bis satiniert, es sei denn, es wird nach der Hartbeschichtung mechanisch poliert (was schwierig ist) |

7. Design, Verträglichkeit und Empfehlungen vor/nach der Behandlung

Materialauswahl

- Beste Legierungen zum dekorativen Eloxieren: 5xxx (5052), 6xxx (6061, 6063), und kommerziell rein (1xxx) sorgen für eine gleichmäßige Farb- und Farbreaktion.

- Kompatibilität mit harter Eloxierung: Viele Legierungen der Serien 6xxx und 7xxx können hart eloxiert werden, einige Legierungen mit hohem Cu- oder Bleigehalt weisen jedoch Flecken oder Ungleichmäßigkeiten auf.

- Druckgusslegierungen: kann eloxiert werden, es ist jedoch mit einer Fleckenbildung aufgrund intermetallischer Verbindungen zu rechnen.

Geometrie & Kanten

- Vermeiden Sie scharfe Kanten; Stellen Sie Hohlkehlen und Fasen bereit, um das Risiko von Oxidrissen zu verringern (speziell für dicke Hartbeschichtung). Mindestradien passend zur Wandstärke und vorgesehenen Folienstärke auslegen.

Toleranzen und Bearbeitungszugabe

- Faustregel für das Oxidwachstum: etwa 50% der nominalen Filmdicke wächst nach außen Und ~50 % verbraucht Substrat nach innen – Dies ist eine Arbeitsrichtlinie; Die genaue Aufteilung variiert je nach Legierung und Prozess. Planen Sie die Toleranzen entsprechend ein.

- Wann muss vor dem Eloxieren bearbeitet werden und wann danach?:

Kritische Dichtflächen, enge Bohrungen und Kontaktflächen: Endbearbeitung nach dem Eloxieren nur wenn die Folie dünn ist (Typ II) und die Werkstatt kann anodisches Oxid schleifen (CBN, Diamant).

Andernfalls maskieren Sie diese Bereiche oder legen Sie Nacharbeiten nach dem Eloxieren fest (Reihenfolge, erneutes Klopfen).

Allgemeine Toleranzregel: wenn die Endtoleranz enger ist als ± 0,05 mm, Planen Sie eine Endbearbeitung nach dem Eloxieren oder maskieren Sie die Oberfläche;

für ± 0,01–0,02 mm Toleranzen, Planen Sie die Endbearbeitung nach dem Eloxieren (oder maskieren und erneut bearbeiten). - Empfohlene Bearbeitungszugaben vor dem Eloxieren (typisch):

| Verfahren | Nomineller Film | Bearbeitungszugabe voranodisieren (min) |

| Typ II (dekorativ) | 5–25 μm | 0.02 - - 0.05 mm |

| Typ III (Hardcoat) | 25–75 μm (oder mehr) | 0.05 - - 0.20 mm (Maßstab mit Film) |

- Loch-/Gewindeübungen: Maskenfäden bzw Nach dem Eloxieren erneut klopfen. Wenn Gewinde eloxiert werden müssen, Geben Sie ein übergroßes Vorgewinde an oder akzeptieren Sie eine reduzierte Gewindeklasse.

Für Pressverbindungen, Bewerten Sie den Interferenzverlust durch Oxidwachstum (kann die Presspassung verringern).

Oberflächenvorbereitung

- Richtiges Entfetten, Alkalische Ätz- und Schmutzentfernungsschritte sind unerlässlich, um ein einheitliches Erscheinungsbild und eine gleichmäßige Haftung zu erzielen.

Für dekorative Teile, Um einen hohen Glanz zu erzielen, kann Elektropolieren oder Glanztauchen erforderlich sein.

Maskierung, Vorrichtungen und Vorrichtungen

- Entwerfen Sie Vorrichtungen, um Kontaktspuren zu minimieren. Kontaktpunkte sollten an nicht sichtbaren oder nachbearbeiteten Stellen liegen. Verwenden Sie Federkontakte auf Opferpads, die für die Bearbeitung vorgesehen sind.

- Maskierungsmaterialien: Empfehlen Sie PTFE-Stopfen, Silikonmasken oder Lackmasken, die für Schwefelsäure und die Prozesstemperatur ausgelegt sind. Für dickere Hardcoat-Masken (PTFE- oder mechanische Stopfen) sind bevorzugt.

- Ortsbeschriftung maskieren: Zeigen Sie Maskierungsbereiche in Zeichnungen an und geben Sie an, ob die Maskierung vom Lieferanten oder vom Käufer bereitgestellt wird.

Versiegelung und Nachanodisierungsbehandlung

- Durch die Versiegelung verändern sich Abmessungen und Aussehen. Heißwasserversiegelung hydratisiert Oxid (Böhmit) und quillt den Film leicht auf;

Chemische Dichtungen (Nickelacetat) wirken sich unterschiedlich auf Farbe und Korrosionsbeständigkeit aus. Geben Sie in den Zeichnungen die Dichtungsmethode an. - Geben Sie ein Siegel an, um die Funktion zu erhalten: Wählen Sie für dekorative Teile Heißwasser- oder Nickelacetat-Dichtungen; für Hardcoat, Wählen Sie eine Dichtung, die die Härte bewahrt (spezielle, stoßarme Dichtungen).

- Nachbehandlung mit Schmierung/Beschichtung: für Abriebfestigkeit, Festschmierstoff-Decklacke vorschreiben (Ptfe) oder Klarlacke. Für Fingerabdruckresistenz auf Verbrauchergeräten, Planen Sie nach der Versiegelung einen dünnen Klarlack ein.

8. Empfohlene Anwendungsszenarien – Konventionelles Eloxieren vs. Harte Anodierung

Dieser Abschnitt enthält praktische Informationen, entscheidungsorientierte Empfehlungen: wann angeben konventionell (dekorativ) Anodisierung und wann man wählen sollte hart (Hardcoat) Anodisierung.

Wann wählen? Konventionell (Typ II) Eloxieren

Haupttreiber: Aussehen, Farboptionen, Lack/Haftgrundierung, leichter Verschleißschutz, Korrosionsbeständigkeit, niedrige Kosten.

Typische Anwendungsszenarien

- Gehäuse und Verkleidungen für Unterhaltungselektronik - Erfordernis: gleichmäßig gefärbte Farben (Schwarz, Bronze, Blau), Hochglanz- oder Satinoberflächen, Fingerabdruckresistenz (mit Lack/Öl).

Spezifikationszeiger: Typ II, Farbstoff + Heißwasserdichtung, Elektropolierende Vorbehandlung, ΔE Farbübereinstimmung auf Coupons. - Architekturkomponenten und dekorative Hardware - Erfordernis: visuelle Konsistenz über Chargen hinweg, Farbpalette, matte oder satinierte Texturen.

Spezifikationszeiger: Typ II, elektrolytische Farbe oder organischer Farbstoff, Sorgfältige Kontrolle der Legierungschargen, Produktionsfarbcoupons. - Innenausstattung und Instrumententafeln für Kraftfahrzeuge - Erfordernis: Farbabstimmung, Lackhaftung, taktiles Finish.

Spezifikationszeiger: Typ II, versiegelt, optionaler Lacküberzug zum Schutz vor Fingerabdrücken. - Allgemeiner Korrosionsschutz + Lackhaftung — korrodierbare Substrate, die vor der Beschichtung eine Konversionsoberfläche benötigen.

Spezifikationszeiger: Nenndicke Typ II 5–25 µm, versiegelt. - Kleberbindung & Galvanische Vorbehandlung - dünn, Poröse Filme aus Phosphor- oder Schwefeleloxal erleichtern die Benetzung des Klebers.

Spezifikationszeiger: Phosphorsäure-Vorbehandlung für strukturelle Verklebungen; Kontrolle der Oberflächenrauheit.

Warum diese Wahl: dekoratives Eloxieren ist kostengünstig, schnell, und bietet die breiteste Palette an stabilen Farben und Glanzgraden; Es ist am einfachsten zu konstruieren, wenn es um das Erscheinungsbild geht, verschleißarme Komponenten.

Wann wählen? Hart (Typ III) Eloxieren

Haupttreiber: hohe Oberflächenhärte, Abrieb- und Gleitverschleißfestigkeit, kryogene/erosive Umgebungen, elektrische Isolierung unter Verschleißbelastungen.

Typische Anwendungsszenarien

- Lagerzapfen, Wellen, Cams, Kolben und Verschleißflächen - Erfordernis: hohe Härte, lange Lebensdauer bei gleitendem oder abrasivem Kontakt.

Spezifikationszeiger: Typ III, 25–75 µm (oder dicker, wenn gerechtfertigt), Niedertemperaturbad (0–2 °C), Ziehen Sie zur Reduzierung von Abrieb einen Decklack/Festschmierstoff in Betracht. - Industrielle Werkzeuge und Formwerkzeuge (Werkzeugeinsätze aus Aluminium) - Erfordernis: harte Keramikoberfläche, um Abrieb und Abrieb zu verhindern.

Spezifikationszeiger: Dicker Hardcoat, Achten Sie auf Kantenradien, um Risse zu vermeiden, Mögliches Nachschleifen kritischer Flächen. - Abriebbeanspruchte hydraulische und pneumatische Gleitteile - Erfordernis: Behalten Sie die Maßhaltigkeit bei und widerstehen Sie dem Verschleiß.

Spezifikationszeiger: Typ III, Berücksichtigen Sie örtlich begrenzte Hartbeschichtungen auf den Kontaktzonen; Maschinenoberflächen nach Bedarf abkleben. - Hochspannungsisolierte Oberflächen, die auch mechanischem Verschleiß ausgesetzt sind - Erfordernis: dielektrische Barriere mit Verschleißfestigkeit.

Spezifikationszeiger: Dicke Hartbeschichtung bis zur erforderlichen dielektrischen Dicke; Bestätigen Sie die dielektrischen Tests nach der Behandlung. - Erosive oder partikelbeladene Strömungskomponenten (Z.B., Teile für Schlammpumpen) wo Aluminium verwendet wird und der Verschleiß begrenzt ist.

Spezifikationszeiger: Wo möglich, Hartbeschichtung verwenden; Bewerten Sie die Möglichkeit eines Legierungswechsels oder einer Aufpanzerung im Extremfall.

Warum diese Wahl: Hartanodisieren erzeugt eine dichte, harte Keramikoberfläche, die abrasivem und adhäsivem Verschleiß weitaus besser widersteht als dekoratives Eloxieren; Es ist die praktische Wahl, wenn es um Oberflächenfunktionen geht (nicht das Aussehen) ist die Kontrolle.

9. Abschluss

Konventionell (Typ II) schwefelhaltiges Eloxieren und hart (Typ III) Eloxieren ist beides wertvoll, ausgereifte Oberflächenumwandlungstechnologien, sie lösen jedoch unterschiedliche Probleme.

Typ II ist optisch optimiert, Farbvielfalt, Lack-/Haftvorbereitung und leichter Korrosionsschutz dünn auftragen, einfärbbare Folien (typisch 5–25 µm).

Typ III ist hinsichtlich der Oberflächenfunktion – Verschleißfestigkeit – optimiert, hohe Härte und Durchschlagsfestigkeit – dadurch dicht, dicke Filme (typisch 25–150 µm, häufig 25–75 µm) bei niedriger Temperatur mit höheren Prozessanforderungen und Kosten.

Welcher Prozess spezifiziert werden soll, ist keine Frage des „besseren“ in absoluten Zahlen, sondern der Frage passend zur Anforderung: Wählen Sie Typ II, wo Farbe, Glanz und geringe Kosten sind wichtig; Wählen Sie Typ III bei Gleitverschleiß, Abrieb oder dielektrischer Abstand sind die bestimmenden Designfaktoren.

In vielen realen Teilen ist die richtige Lösung hybrid: Nur Kontaktzonen maskieren und hartanodisieren, und verwenden Sie Typ II (oder PVD/Lack) auf sichtbaren Flächen.

FAQs

„Je dicker die Membran, desto besser?”

Kurze Antwort: Nein – die Dicke ist ein Kompromiss.

Erläuterung: Eine größere Dicke verbessert im Allgemeinen die Verschleißlebensdauer, dielektrischer Abstands- und Barrierenschutz,

es erhöht aber auch den Substratverbrauch nach innen, Dimensionsänderung, Gefahr von Rissen an scharfen Kanten, erhöhter thermischer Widerstand, längere Prozesszeit und Kosten.

Für jedes Teil müssen Sie die erforderliche Oberflächenfunktion ausgleichen, Maß-/Toleranzanforderungen, Geometrie (Kantenradien und Profildicke) und Kosten.

Wie wirkt sich die Foliendicke auf Abmessungen und Toleranzen aus??

Planen Sie das Oxidwachstum: Eine funktionierende Regel ist das ungefähr Etwa 50 % des Films wachsen nach außen und etwa 50 % verbrauchen das Substrat, also ein 40 µm-Film kann ≈20 µm nach außen aufbauen und ≈20 µm nach innen verbrauchen (variiert je nach Prozess/Legierung).

Für enge Toleranzen, Kritische Oberflächen nach dem Eloxieren maskieren oder endbearbeiten.

Bietet eine dickere Eloxierung immer einen besseren Korrosionsschutz??

Nicht immer. Die Qualität der Versiegelung und die korrekte Prozesssteuerung haben oft einen größeren Einfluss auf die Korrosionsleistung als die Rohdicke.

Ein dünn, Eine gut versiegelte Folie vom Typ II kann in vielen atmosphärischen Umgebungen eine dickere, aber schlecht versiegelte Folie übertreffen.

Wie wirkt sich die Eloxaldicke auf die thermische Leistung aus??

Dünne Dekorfolien haben eine vernachlässigbare thermische Wirkung. Dicke Hartbeschichtungen erhöhen den Wärmewiderstand auf der gesamten Oberfläche und können die Leistung des Kühlkörpers beeinträchtigen; Vermeiden Sie eine dicke Eloxierung der primären Wärmeübertragungsflächen.

Kann ich hartanodisierte Teile einfärben??

Direktes organisches Färben ist auf dichten Hartlacken wirkungslos. Für farbige Hartbeschichtungen verwenden Sie elektrolytische Beschichtungen (Integral) Färbung, PVD-Überzug, Überstreichen einer versiegelten Hartschicht, oder abkleben und dekoratives Eloxieren auf die sichtbaren Bereiche auftragen.

Wie stelle ich die Farb- und Chargenkonsistenz sicher??

Legierungscharge und Vorbehandlung fixieren; erfordern Produktionsgutscheine aus derselben Legierungscharge und demselben Eloxal; enthalten kolorimetrische Ziele (CIELab ΔE) und Glanzspezifikationen auf der Bestellung und erfordern die Freigabe des ersten Artikels.