1. Einführung

CNC (Computer-Numerische Steuerung) Fräsen ist eines der am häufigsten verwendeten Subtraktive Fertigung Prozesse,

Aktivieren Sie die genaue Entfernung von Material, um komplexe Komponenten mit engen Toleranzen zu erzeugen.

Da sich die Branchen entwickeln und eine höhere Effizienz erfordern, Präzision, und Skalierbarkeit, Das CNC -Fräsen ist in unverzichtbar Automobil, Luft- und Raumfahrt, medizinisch, und Unterhaltungselektronik Herstellung.

Die Entwicklung des CNC -Mahlens

Die Reise der Mahltechnologie stammt aus dem frühen 19. Jahrhundert, wenn Dh Whitney entwickelte die erste Fräsmaschine in 1818.

Seitdem, Manuelles Fräsen ist in die Übergabe in die Übergang vollautomatisiert, Computergesteuerte Systeme multi-achse-Bewegung fähig, extreme Präzision, und verbesserte Geschwindigkeit.

Nach einem Bericht von Märkte und Märkte, Die Der Markt für CNC -Werkzeugmaschinen wird voraussichtlich ausgewachsen $83.4 Milliarden in 2022 Zu $128.6 Milliarden von 2030,

Angetrieben von Automatisierung, KI -Integration, und der Aufstieg intelligenter Fabriken.

Die Auswirkungen des CNC -Mahlens auf die industrielle Effizienz

- Präzision & Wiederholbarkeit: Moderne CNC -Fräsmaschinen erreichen Toleranzen wie eng wie ± 0,002 mm, Aktivierung der Massenproduktion ohne Qualitätsverschlechterung.

- Kürzere Vorlaufzeiten: Im Vergleich zur herkömmlichen Bearbeitung, CNC -Fräsen reduziert die Produktionszyklen durch 30-70%.

- Verbesserte Materialnutzung: Die subtraktive Herstellung führt typischerweise zu Materialabfällen,

Aber mit optimierten Werkzeugpfaden und Chip -Recycling, Hersteller können sich erholen bis zu 98% von Aluminiumchips. - Globale Belastbarkeit der Lieferkette: Die CNC -Bearbeitung ermöglicht lokale Produktionszentren, Reduzierung der Abhängigkeit von der Herstellung in Übersee und der Verbesserung der Stabilität der Lieferkette.

2. Die Wissenschaft und das Ingenieurwesen hinter CNC -Mahlen

CNC -Fräsen ist ein sehr präziser und effizienter Herstellungsprozess, der fortschrittliche Ingenieurprinzipien nutzt, um Materialien in komplexe Geometrien zu formen.

Das verstehen Mechanik, Maschinentypen, und Kernkomponenten Hinter CNC -Fräsen ist entscheidend für die Optimierung der Leistung, zunehmende Werkzeuglebensdauer, und Gewährleistung einer qualitativ hochwertigen Ausgabe.

2.1 Die Mechanik des CNC -Mahlens

Im Kern, CNC -Fräsen ist a Subtraktiver Bearbeitungsprozess Das entfernt Material aus einem soliden Werkstück mit Verwendung Drehwerkzeuge.

Der Prozess folgt vordefiniert computergestütztes Design (CAD) Modelle Und Computergestützte Fertigung (NOCKEN) Anweisungen, Konsistenz sicherstellen, Wiederholbarkeit, und Präzision.

Schlüsselprinzipien des CNC -Mahlens

- Werkzeugpfade und Bewegungssteuerung

-

- CNC -Mühlen arbeiten entlang mehrerer Achsen (X, Y, und z) mit kontrollierte lineare und Rotationsbewegungen.

- Fortschrittlich 5-Achsenfräsen Fügt Rotation in den A- und B -Achsen hinzu, Ermöglichen, die Maschine aus mehreren Winkeln zu schneiden.

- Werkzeugpfade sind optimiert, um die Bearbeitungszeit zu minimieren und gleichzeitig die Genauigkeit zu maximieren.

- Schneidkräfte und Materialentfernung

-

- Futterrate (Wie schnell bewegt sich das Werkzeug durch das Material) Und Spindelgeschwindigkeit (Wie schnell das Werkzeug dreht) Direkt beeinflussen die Schnittkräfte direkt.

- Der Chiplast, oder die Menge an Material, die pro Zahn pro Revolution entfernt wurde, beeinflusst die Erzeugung von Werkzeugkleidung und Wärme.

- Schneidkräfte werden mit Verwendung verwaltet Hochgeschwindigkeitsbearbeitung (Hsm) Strategien, die Werkzeugstress reduzieren und die Oberflächenqualität verbessern.

- Wärmeerzeugung und Werkzeugkleidung

-

- Während des Mahlens, Reibung zwischen Werkzeug und Werkstück erzeugt Wärme.

- Überschüssige Wärme kann verursachen Werkzeugverformung, Werkstück Expansion, und Oberflächenunfälle.

- Kühlmittelsysteme Und Optimierte Werkzeugbeschichtungen (Zinn, Tialn, und DLC) Verlängern Sie die Lebensdauer der Werkzeuge, indem Sie die thermischen Auswirkungen verringern.

Chipbildung und Evakuierung

Effiziente Chipentfernung ist entscheidend für die Vorbeugung von Werkzeugschäden und die Gewährleistung einer reibungslosen Bearbeitung:

- Klein, gebrochene Chips Geben Sie die richtigen Schnittbedingungen an.

- Lang, String -Chips Schlagen Sie unsachgemäße Geschwindigkeiten oder Futterraten vor.

- Druckchips kann zu übermäßigem Wärmeaufbau und Werkzeugausfall führen.

2.2. Arten von CNC -Fräsmaschinen

CNC -Fräsmaschinen variieren in Komplexität und Funktionalität, Bieten Sie je nach der unterschiedlichen Funktionen an Anzahl der kontrollierten Achsen, Spindelorientierung, und Werkzeugveränderungsmechanismen.

Vergleich der CNC -Fräsmaschinentypen

| Maschinenart | Äxte | Am besten für |

|---|---|---|

| 3-Achsen-CNC-Fräsen | X, Y, Z | Standardbearbeitung, flache und einfache Teile |

| 4-Achsen-CNC-Fräsen | X, Y, Z + A (Rotation) | Helikales Schneiden, Komplexe Profile |

| 5-Achsen-CNC-Fräsen | X, Y, Z + A, B (Rotation) | Luft- und Raumfahrt, Medizinische Implantate, komplizierte Teile |

| Horizontales CNC -Mahlen | X, Y, Z + Horizontale Spindel | Hochleistungsbearbeitung, tiefe Hohlräume |

| Hybrid -CNC -Mahlen | X, Y, Z + Additive Fertigung | Kombination |

Vertikal vs. Horizontale Fräsmaschinen

- Vertikale CNC -Fräsmaschinen

-

- Die Spindel ist orientiert vertikal, sie ideal machen für Gesichtsfräsen, Bohren, und Slot -Schneiden.

- Es ist am besten für geeignet für kleinere Werkstücke und komplexe Konturen.

- Horizontale CNC -Fräsmaschinen

-

- Die Spindel ist orientiert horizontal, zulassen tiefere und aggressivere Schnitte.

- Verwendet in Automobil, Schwere Maschinen, und Luft- und Raumfahrtanwendungen.

2.3. Kernkomponenten von CNC -Fräsmaschinen

Um hohe Präzision und Effizienz zu gewährleisten, CNC -Fräsmaschinen werden mit fortschrittlicher Mechanik gebaut, elektrisch, und softwareorientierte Komponenten.

Spindel und Motor: Überlegungen zur Kraft und Geschwindigkeit

Die Spindel ist das Herz einer CNC -Fräsmaschine, Verantwortlich für das Drehen des Schneidwerkzeugs bei hohen Geschwindigkeiten.

- Spindelgeschwindigkeiten reichen von 3,000 Drehzahl (für schwere Materialien wie Titan) Zu 60,000 Drehzahl (Für Hochgeschwindigkeits-Mikromaschine).

- Hochleistungsstärke Direktantriebsspindeln Minimieren Sie die Vibration, Verbesserung der Werkzeugstabilität.

- Variable-Frequenz-Laufwerke (VFDs) Passen Sie die Spindelgeschwindigkeit dynamisch an, um optimale Schnittbedingungen zu erhalten.

Lineare Führer und Kugelschrauben: Präzision und Haltbarkeit sicherstellen

- Lineare Führer Unterstützen Sie die Bewegung des Fräsetisches, Gewährleistung einer reibungslosen Bewegung mit minimaler Gegenreaktion.

- Kugelschrauben Die Rotationsbewegung in lineare Bewegung mit außergewöhnlicher Genauigkeit umwandeln, oft erreichen Positionierungstoleranzen von ± 0,002 mm.

- Glasskala -Encoder Verbessern Sie die Präzision weiter, indem Sie Echtzeit-Feedback zur Werkzeugposition bereitstellen.

Kühlmittel- und Schmiersysteme: Rolle bei der Wärmeabteilung und der Langlebigkeit der Werkzeuge

Wärme und Reibung verwalten, CNC -Fräsmaschinen verwenden Flüssige Kühlmittel, Luftspannungssysteme, und Nebelschmierung.

- Hochwasserkühlmittel: Bietet eine kontinuierliche Kühlung für tiefe Schnitte und schwere Materialentfernung.

- Hochdruckkühlmittel (HPC): Entfernt Chips effizient und erweitert die Werkzeuglebensdauer.

- Mindestmenge Schmierung (Mql): Reduziert den Abfall, indem ein feiner Schmiernebel liefern.

Automatischer Werkzeugwechsler (ATC): Verbesserung der Produktivität

Moderne CNC -Fräsmaschinen verwenden Automatische Werkzeugwechsler (ATCS) Tools in Sekunden austauschen, Verringerung der Ausfallzeiten und Erhöhung der Bearbeitungseffizienz.

- Karussell ATCS halten 20-100 Werkzeuge, Schnelles Schalten zulassen.

- Roboter -ATCs nahtlos aktivieren, unbemannte Produktion.

3. Materialwissenschaft: Der Einfluss des CNC -Mahlens auf verschiedene Materialien

Verstehen, wie CNC -Fräste mit Metallen interagiert, Nichtmetalle, und Verbundwerkstoffe helfen Herstellern

Optimieren Sie die Werkzeugauswahl, Futterraten, und Schnittbedingungen, um hohe Präzision und Kosteneffizienz zu erzielen.

3.1. Mahlen von Metallen

Metalle sind die am häufigsten bearbeiteten Materialien aufgrund ihrer mechanische Stärke, Haltbarkeit, und Leitfähigkeit.

Jedoch, Jedes Metall erfordert spezifische Fräsenstrategien, um das Gleichgewicht zu bringen Werkzeugkleidung, Wärmeerzeugung, und Oberflächen -Finish -Qualität.

Aluminium: Hochgeschwindigkeitsbearbeitung für leichte Komponenten

- Verarbeitbarkeit: Exzellent - Aluminium ist weich, Ermöglichen Sie Hochgeschwindigkeitsmahlen mit minimalem Werkzeugverschleiß.

- Gemeinsame Anwendungen: Luft- und Raumfahrt, Automobil, Unterhaltungselektronik (Smartphone -Gehäuse, Kühlkörper).

- Schneidgeschwindigkeiten:300 - - 3,000 SFM (Oberflächenfüße pro Minute), viel höher als Stahl.

- Herausforderungen:

-

- Neigt zu bilden aufgebaute Kanten (BOGEN) zum Schneiden von Werkzeugen.

- Erfordert Hochgeschwindigkeitsspindeln und optimierte Kühlmittelanwendung.

- Best Practices:

-

- Verwenden Polierte Carbid -Werkzeuge mit scharfen Kanten, um das Kleben zu verhindern.

- Anwenden Luftdruck oder Nebelschmierung anstelle von Hochwasserkühlmittel, um Chipschweißen zu verhindern.

Titan: Stärke der Luft- und Raumfahrtqualität mit Bearbeitungsherausforderungen

- Verarbeitbarkeit: Arm - Titan ist aufgrund seiner schwer zu mühlen niedrige thermische Leitfähigkeit und die Tendenz, hart zu arbeiten.

- Gemeinsame Anwendungen: Luft- und Raumfahrt, Medizinische Implantate, Militärausrüstung.

- Schneidgeschwindigkeiten:100 - - 250 SFM, signifikant niedriger als Aluminium.

- Herausforderungen:

-

- Erzeugt extreme Wärme, Ursache Werkzeugkleidung und Wärmeausdehnung.

- Neigt dazu zu erstellen lang, ungebrochene Kugeln das stört die Bearbeitung.

- Best Practices:

-

- Verwenden niedrige Schnittgeschwindigkeiten und hohe Futterraten Um den Wärmeaufbau zu reduzieren.

- Anwenden Hochdruckkühlmittel (HPC) Verbesserung der Chip -Evakuierung und zur Verringerung des Werkzeugverschleißes.

- Nutzen beschichtete Carbid- oder Keramikwerkzeuge (Tialn, Alcrn -Beschichtungen) Für eine verbesserte Haltbarkeit.

Edelstahl: Korrosionsresistenz vs. Komplexität bearbeiten

- Verarbeitbarkeit: Moderat bis arm - Edelstahl ist hart und arbeitsbefugelt schnell.

- Gemeinsame Anwendungen: Lebensmittelverarbeitungsgeräte, Medizinische Instrumente, Meereskomponenten.

- Schneidgeschwindigkeiten:100 - - 500 SFM, variiert je nach Klasse.

- Herausforderungen:

-

- Hoch Härtungsrate arbeiten reduziert das Werkzeugleben.

- Erzeugt erhebliche Wärme, führt zu Wärmeausdehnung Und Dimensionsunternehmen.

- Best Practices:

-

- Verwenden niedriger Geschwindigkeit, High-Torque-Fräsen Um Arbeit zu verhindern, härt es zu verhindern.

- Anwenden reichlich Kühlmittelfluss Wärme auflösen.

- Nutzen hochrangige Maschinen-Setups Vibration und Ablenkung zu vermeiden.

Kupfer und Messing: Weiche Metalle mit hoher Leitfähigkeit

- Verarbeitbarkeit: Ausgezeichnet - beide Metalle bieten einfache Chipentfernung und glatte Oberflächenoberflächen.

- Gemeinsame Anwendungen: Elektrische Komponenten, Sanitärarmaturen, Dekorative Elemente.

- Schneidgeschwindigkeiten:400 - - 2,000 SFM.

- Herausforderungen:

-

- Kupfer Ist gummiartig, Werkzeug Adhäsion verursachen.

- Messing ist aber leichter zu maschinen Anfällig für die Burr -Formation.

- Best Practices:

-

- Verwenden Scharfe Carbid -Werkzeuge mit hohen Rechenwinkeln.

- Anwenden Luftsprengungen statt Kühlmittel Für eine bessere Chip -Evakuierung.

3.2. Mahlen nicht metallischer Materialien

Jenseits von Metallen, CNC -Fräsen wird häufig verwendet für Kunststoffe, Verbundwerkstoffe, und Keramik, Jede Präsentation einzigartiger Bearbeitungsherausforderungen.

Hochleistungskunststoffe: SPÄHEN, Delrin, und Nylon

Kunststoffe werden für ihre geschätzt leicht, chemische Beständigkeit, und isolierende Eigenschaften,

Sie benötigen jedoch aufgrund ihrer speziellen Bearbeitungstechniken niedrige Schmelzpunkte und Tendenz, unter Hitze zu verformen.

| Kunststofftyp | Eigenschaften | Herausforderungen | Beste Bearbeitungspraktiken |

|---|---|---|---|

| SPÄHEN | Hochfest, hitzebeständig | Anfällig für die thermische Expansion | Verwenden niedrige Schnittgeschwindigkeiten, scharfe Werkzeuge |

| Delrin (Acetal) | Geringe Reibung, hohe maschinabilität | Anfällig für Chipping | Verwenden Hochgeschwindigkeits-Carbid-Werkzeuge, Vermeiden Sie übermäßiges Kühlmittel |

| Nylon | Flexibel, Tragenresistent | Absorbiert Feuchtigkeit, erweitert | Trockenbearbeitung bevorzugt, scharfe Schneider |

Verbundwerkstoffe: Kohlefaser und Glasfaser

Verbundwerkstoffe sind wesentlich in Luft- und Raumfahrt, Automobil, und Sportbranche wegen ihres hohen Stärke-zu-Gewicht-Verhältnis.

Jedoch, Sie sind schwierig zu maschinell aufgrund ihrer abrasive Natur Und geschichtete Struktur.

- Verarbeitbarkeit: Schwierige - Fasern verursachen Schnelle Werkzeugkleidung Und Delaminierung.

- Gemeinsame Anwendungen: Flugzeugpaneele, Kfz -Körperteile, Sportausrüstung.

- Herausforderungen:

-

- Kohlefaser ist extrem abrasiv, Stumpfe Werkzeuge schnell.

- Glasfaserveröffentlichungen Gefahr in der Luft befindliche Partikel, Staubextraktion erfordert.

- Best Practices:

-

- Verwenden diamantbeschichtete Werkzeuge Für eine längere Werkzeuglebensdauer.

- Beschäftigen Niedrige Futterraten und Steigfräsen Delaminierung reduzieren.

- Verwenden Vakuum -Extraktion feine Staubpartikel sicher zu entfernen.

Keramik und Glas: Hohe Härte mit spezialisiertem Mahlen

- Verarbeitbarkeit: Extrem schwierig - erfordert Diamant -Werkzeug und ultra-spezifische CNC-Kontrolle.

- Gemeinsame Anwendungen: Halbleiterindustrie, Biomedizinische Implantate, Schneidwerkzeuge.

- Herausforderungen:

-

- Spröde Natur führt zu Rissen unter mechanischer Belastung.

- Benötigt Kühlmittel Um einen thermischen Schock zu verhindern.

- Best Practices:

-

- Verwenden langsame Futterraten und minimale Kraft Um Chipping zu verhindern.

- Anwenden ultraschallunterstützte Bearbeitung für verbesserte Ergebnisse.

3.3. Überlegungen zur Oberfläche und nach der Verarbeitung

Das im CNC -Frästen erreichte Oberflächenfinish hängt davon ab, Materialeigenschaften, Werkzeugschärfe, und Bearbeitungsparameter.

Verständnis der Oberflächenrauheitsparameter

| Parameter | Beschreibung | Typische Reichweite (µm ra) |

|---|---|---|

| Ra (Rauheit Durchschnitt) | Durchschnittliche Abweichung von der mittleren Oberfläche | 0.2 - - 6.3 |

| Rz (Durchschnittliche maximale Höhe des Profils) | Rauheit der Peak-to-Valley | 1.0 - - 25.0 |

| Rt (Totale Rauheitshöhe) | Maximale Höhe zu Valley | 5.0 - - 50.0 |

Häufige Nachbearbeitungstechniken

| Verfahren | Zweck | Materialien angewendet auf |

|---|---|---|

| Eloxieren | Erhöht die Korrosionsresistenz | Aluminium |

| Überzug (Nickel, Chrom, Zink) | Verbessert den Verschleißfestigkeit | Stahl, Messing, Kupfer |

| Wärmebehandlung (Glühen, Härten) | Verstärkt Kraft und Zähigkeit | Stahl, Titan |

| Polieren & Länen | Erreicht spiegelartige Oberfläche | Edelstahl, Kunststoffe, Keramik |

4. CNC -Mahlen vs. Alternative Herstellungstechniken

CNC -Fräsen ist a vielseitig, Hochvorbereitete, und effizient Subtraktive Fertigungsmethode, Es ist jedoch nicht die einzige verfügbare Option.

Abhängig von Faktoren wie z. kosten, Materialeigenschaften, Produktionsvolumen, und Designkomplexität,

Andere Fertigungstechniken wie 3D-Druck, Spritzguss, und EDM (Elektrische Entladungsbearbeitung) Kann für bestimmte Anwendungen besser geeignet sein.

Dieser Abschnitt enthält a Detaillierte vergleichende Analyse von CNC -Fräsen im Vergleich zu diesen alternativen Fertigungsmethoden, Helfen Sie Ingenieuren und Herstellern, fundierte Entscheidungen zu treffen.

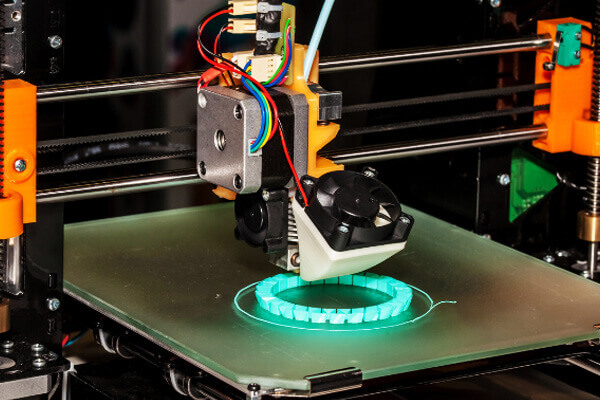

CNC -Mahlen vs. 3D Drucken

Grundlegende Unterschiede

CNC -Fräsen ist a subtraktiv Verfahren, Was bedeutet, dass es mit einem festen Materialblock beginnt und überschüssiges Material entfernt, um die endgültige Form zu erreichen.

Im Gegensatz, 3D-Druck (Additive Fertigung) baut Teile Schicht für Schicht aus Materialien wie Kunststoff, Metall, und Harz.

| Faktor | CNC-Fräsen | 3D Drucken |

|---|---|---|

| Prozesstyp | Subtraktiv | Zusatzstoff |

| Materialverschwendung | Hoch (Chips entfernt) | Niedrig (Nur benötigtes Material verwendet) |

| Präzision | ± 0,005 mm | ± 0,1 mm |

| Oberflächenbeschaffenheit | Exzellent | Erfordert oft Nachbearbeitung |

| Materialoptionen | Breit (Metalle, Kunststoffe, Verbundwerkstoffe) | Beschränkt, Meistens Polymere und einige Metalle |

| Produktionsgeschwindigkeit | Schneller für einfache und mittelkomplexe Teile | Schneller für komplex, Leichte Designs |

| Werkzeugkosten | Benötigt Schneidwerkzeuge | Keine Werkzeuge erforderlich |

CNC -Mahlen vs. Spritzguss

Schlüsselunterschiede

Injektionsformung ist a Herstellungsprozess mit hohem Volumen wo geschmolzene Kunststoff oder Metall in eine Formhöhle injiziert wird, dann als letztes Teil abgekühlt und ausgestoßen.

CNC -Fräsen, auf der anderen Seite, Schnitt direkt aus festem Material, es besser für geeigneter für Produktion mit niedriger bis mittlerer Volumme Und Prototyping.

| Faktor | CNC-Fräsen | Spritzguss |

|---|---|---|

| Produktionsvolumen | Niedrig bis mittel (1-10,000 Teile) | Hoch (10,000+ Teile) |

| Vorlaufzeit | Kurz (Tage) | Lang (Wochen bis Monate für Werkzeuge) |

| Vorabkosten | Niedrig (Keine Form erforderlich) | Hoch (teure Werkzeuge) |

| Materialflexibilität | Breite Reichweite (Metalle, Kunststoffe, Verbundwerkstoffe) | Begrenzt auf formbare Materialien |

| Komplexe Geometrien | Möglich, aber mit Einschränkungen | Sehr komplexe Formen möglich |

| Oberflächenbeschaffenheit | Exzellent (± 0,005 mm Toleranz) | Exzellent, Möglicherweise erfordert die Nachbearbeitung |

CNC -Mahlen vs. EDM (Elektrische Entladungsbearbeitung)

Wie sie funktionieren

- CNC-Fräsen: Verwendung Drehwerkzeuge Material durch physischen Kontakt zu entfernen.

- EDM: Verwendung elektrische Entladungen (Funken) Material untergraben, Ideal für Harte Metalle und komplizierte Details.

| Faktor | CNC-Fräsen | EDM (Elektrische Entladungsbearbeitung) |

|---|---|---|

| Materialentfernungsprozess | Mechanisch (Schneidwerkzeuge) | Elektrotherm (Funken erodieren Material) |

| Am besten geeignet für | Weiche bis harte Materialien, Allgemeine Bearbeitung | Ultraher Materialien, komplizierte Hohlräume |

| Präzision | ± 0,005 mm | ± 0,002 mm (höhere Genauigkeit) |

| Oberflächenbeschaffenheit | Glatt, erfordert jedoch das Polieren für extreme Oberflächen | Extrem glatt (spiegelartig) |

| Geschwindigkeit | Schneller für die allgemeine Bearbeitung | Langsamer aufgrund des Funkenerosionsprozesses |

| Materialbeschränkungen | Arbeitet an den meisten Metallen und Kunststoffen | Nur leitfähige Materialien (Metalle) |

5. Vor- und Nachteile von CNC -Mahlen

CNC Milling bietet zahlreiche Vorteile, die es zu einem Eckpfeiler der modernen Fertigung gemacht haben, Es enthält jedoch auch bestimmte Einschränkungen, die berücksichtigt werden müssen.

Vorteile

- Hohe Präzision und Wiederholbarkeit:

CNC -Fräste kann Toleranzen so eng wie eng erreichen wie ± 0,002 mm, Sicherstellen, dass jeder Teil in den genauen Spezifikationen erzeugt wird.

Diese Präzision ist in Branchen wie Luft- und Raumfahrt- und Medizinprodukterherstellung von wesentlicher Bedeutung. - Vielseitigkeit bei der Materialverarbeitung:

CNC -Mühlen funktioniert mit einer Vielzahl von Materialien - einschließlich Metallen wie Aluminium, Titan, und Edelstahl, sowie Kunststoff und Verbundwerkstoffe.

Diese Flexibilität ermöglicht es den Herstellern, ihre Prozesse auf verschiedene Anwendungen anzupassen. - Automatisierung und Effizienz:

Durch Automatisierung von Werkzeugpfaden basierend auf CAD/CAM -Daten, CNC -Fräste minimiert den menschlichen Fehler und verbessert die Produktionseffizienz.

Tatsächlich, Automatisierte Systeme können die Produktionszyklen durch reduzieren 30-70% im Vergleich zur manuellen Bearbeitung. - Reduzierte Vorlaufzeiten für Prototypen:

Das CNC-Fräsen ist ideal für schnelle Prototypen und niedrigvolumige Produktion, Bereitstellung schneller Turnaround -Zeiten, die die Produktentwicklungszyklen beschleunigen. - Konsistenz und Qualitätskontrolle:

Die Verwendung fortschrittlicher Metrologie -Tools, wie CMM (Koordinatenmessmaschinen),

stellt sicher, dass jeder Teil strengen Qualitätsstandards erfüllt, Dadurch werden Schrottquoten reduziert und die Zuverlässigkeit gewährleistet.

Nachteile

- Hohe anfängliche Investition:

CNC -Maschinen, Besonders fortgeschrittene 5-Achsen-Systeme, kann teuer sein, mit anfänglichen Investitionen, die von $50,000 Zu $500,000.

Diese hohen Kapitalkosten können ein Hindernis für kleinere Geschäftstätigkeit sein. - Materialverschwendung:

Als subtraktiver Prozess, CNC -Fräsen erzeugt erhebliche Mengen an Materialabfällen.

Obwohl Strategien wie Chip Recycling (bis zu 98% Erholung für Aluminium) Mindern Sie dies, Abfallwirtschaft bleibt ein Problem. - Komplexe Programmier- und Fähigkeitsanforderungen:

CNC -Fräsen erfordert hochqualifizierte Betreiber und Programmierer.

Die Komplexität der Programmierung von Multi-Achsen-Maschinen kann zu einer steilen Lernkurve und einem Potential für Fehler während des Setups führen. - Werkzeugkleidung und Wartung:

Schneidwerkzeuge unterliegen dem Verschleiß und müssen regelmäßig ersetzt werden. Zum Beispiel, Unsachgemäße Chipkontrolle kann zu einem erhöhten Werkzeugverschleiß führen, Dadurch erhöhen die Betriebskosten und Ausfallzeiten. - Einschränkungen bei bestimmten Geometrien:

Während sich CNC -Fräste bei der Herstellung komplizierter Formen auszeichnet, Es kann mit komplexen internen Geometrien oder tiefen Hohlräumen zu kämpfen haben, die eine Kombination von Bearbeitungsmethoden erfordern.

6. Industrielle Anwendungen

Das CNC -Mahlen ist aufgrund seiner bemerkenswerten Präzision zu einer Eckpfeiler -Technologie in verschiedenen Industriesektoren geworden, Effizienz, und Vielseitigkeit.

Durch Aktivieren der Produktion komplexer Geometrien mit engen Toleranzen, CNC-Fräser treibt Innovation und Qualität in Hochleistungskomponenten an.

Unten, Wir untersuchen, wie CNC -Fräste die Welt in mehreren Branchen prägt.

Luft- und Raumfahrt & Verteidigung

CNC -Mahlen spielt eine entscheidende Rolle in der Luft- und Raumfahrt und Verteidigung, indem sie Komponenten erzeugen, die außergewöhnliche Genauigkeit und Stärke erfordern.

Zum Beispiel, Turbinenblätter und strukturelle Komponenten erfordern häufig Toleranzen innerhalb ± 0,002 mm und muss extreme thermische und mechanische Belastungen standhalten.

Die Luft- und Raumfahrtindustrie, bewertet bei over $838 Milliarden weltweit, stützt sich auf CNC-Milz-leichte Legierungen, um die Kraftstoffeffizienz zu verbessern und die Sicherheit zu gewährleisten.

Darüber hinaus, Verteidigungsanwendungen verwenden CNC-Fräsen, um hochpräzierende Teile für Raketen-Leitsysteme und gepanzerte Fahrzeuge zu erstellen, wo selbst der kleinste Fehler die Leistung beeinträchtigen kann.

Automobilherstellung

Im Automobilsektor, Das CNC -Mühlen erleichtert die Produktion von maßgefertigten Motorteilen, Präzisionsgeräte, und Chassis -Komponenten.

Moderne Fahrzeuge erfordern Teile, die nicht nur strenge Qualitätsstandards entsprechen, sondern auch zur Gesamteffizienz und -leistung beitragen.

Zum Beispiel, CNC-Maschinenkomponenten in Elektrofahrzeugen (Evs) Verbessern Sie das thermische Management und reduzieren Sie das Gewicht, Letztendlich die Batterieleistung verbessern.

Da sich die Automobilindustrie in Richtung Nachhaltigkeit verlagert, Die Nachfrage nach CNC-Mahlen bei Prototyping und Produktion mit niedriger Volumen bleibt stark,

mit Teilen, die zu Toleranzen hergestellt wurden, so eng wie ± 0,005 mm.

Medizinisch & Gesundheitspflege

Das CNC -Fräsen hat die Herstellung von Medizinprodukten verändert, indem die Produktion von biokompatiblen Implantaten ermöglicht wird, chirurgische Instrumente, und Prothetik.

Hochvorbereitete Mahlen stellt sicher, dass Komponenten wie Titanimplantate die erforderlichen Oberflächenoberflächen und dimensionale Genauigkeiten erreichen, die für die Sicherheit der Patienten und die wirksame Leistung erforderlich sind.

Zusätzlich, Die Fähigkeit, kundenspezifische Komponenten schnell zu produzieren.

Mit dem globalen Markt für medizinische Geräte voraussichtlich übertreffen $600 Milliarden von 2025, CNC -Fräste ist weiterhin eine kritische Technologie bei der Förderung der Patientenversorgung und der medizinischen Innovation.

Unterhaltungselektronik & Halbleiterindustrie

Der Verbraucherelektroniksektor profitiert von der CNC -Fräste durch die Produktion von

Präzisionsaluminiumhülsen, Kühlkörper, und interne strukturelle Komponenten für Geräte wie Smartphones, Laptops, und Tablets.

Diese Komponenten erfordern ein fehlerfreies Oberflächenfinish und genaue Abmessungen, um die Zuverlässigkeit und Leistung von Geräten zu gewährleisten.

Außerdem, in der Halbleiterindustrie, CNC -Fräste wird eingesetzt, um Häuser und kritische Unterstützungen herzustellen, die die sensible Elektronik schützen.

Diese Fähigkeit ist immer wichtiger geworden, wenn Geräte in der Größe schrumpfen und gleichzeitig die Komplexität steigen.

Zusätzliche Sektoren

Jenseits dieser Primärindustrien, CNC -Mühlen unterstützt die Herstellung in Sektoren wie Robotik, erneuerbare Energie, und Industriemaschinen.

In Robotik, CNC-Milz-Teile stellen sicher, dass Komponenten reibungslos und genau arbeiten, Welches ist für die Automatisierung unerlässlich.

Anwendungen für erneuerbare Energien, wie Solarpanelrahmen und Windkraftanlagenkomponenten, profitieren von den hohen Verhältnissen zu Gewicht, die durch CNC-Fräste erreicht werden kann.

Industriemaschinerie, das erfordert Haltbarkeit und Präzision, stützt sich auch auf CNC-Fräsen für hochwertige Qualitäten, Zuverlässige Teile, die die Lebensdauer der Ausrüstung verlängern.

7. Die wirtschaftlichen und geschäftlichen Auswirkungen des CNC -Fräsens

CNC -Mahlen spielt eine wichtige Rolle in der modernen Fertigung, Beeinflussung der globalen Lieferketten, Kostenstrukturen, und Produktionseffizienz.

Da die Branchen Präzision suchen, Automatisierung, und Skalierbarkeit, CNC -Fräste bietet Unternehmen einen Wettbewerbsvorteil.

In diesem Abschnitt, Wir untersuchen die finanziellen und strategischen Auswirkungen des CNC -Mahlens aus mehreren Perspektiven.

7.1 Kostenstrukturanalyse

Erstinvestition vs. Langzeiteinsparungen

Das Investieren in CNC -Fräsmaschinen erfordert erhebliches Kapital, mit High-End 5-Achsen -CNC -Maschinen, die zwischen kosteten $200,000 Und $500,000.

Jedoch, Diese Maschinen senken die Arbeitskosten erheblich, Materialverschwendung, und Produktionszeiten, was zu langfristigen Einsparungen führt.

Unternehmen, die CNC -Fräsen implementieren (ROI) innerhalb 2 Zu 5 Jahre, Abhängig vom Produktionsvolumen und Effizienzverbesserungen.

Kostenaufschlüsselung in der CNC -Mahlenproduktion

Um die Gesamtkosten des CNC -Mühlens zu verstehen, Es ist wichtig, die wichtigsten Kostenfaktoren abzubauen:

- Maschinenkosten - beinhaltet den Kauf, Wartung, und Abschreibungen von CNC -Maschinen.

- Werkzeug & Verbrauchsmaterial - Schneidwerkzeuge, Werkzeughalter, und Schmiermittel können berücksichtigen 10–20% der Gesamtproduktionskosten.

- Arbeitskosten - Während das CNC -Fräste stark automatisiert ist, Für die Programmierung sind qualifizierte Maschinisten und Ingenieure erforderlich, aufstellen, und Qualitätskontrolle.

- Materialverschwendung - Subtraktive Fertigung produziert natürlich Abfall, Fortgeschrittene Programmier- und Nisttechniken können jedoch den Materialverlust minimieren 30%.

- Energieverbrauch - CNC -Maschinen verbrauchen erhebliche Leistung, vor allem in Hochgeschwindigkeit oder 24/7 Produktionsumgebungen.

Energieeffiziente Maschinen und optimierte Bearbeitungsstrategien können die Kosten senken.

CNC -Mahlen vs. Traditionelle Produktionskosten

Im Vergleich zur manuellen Bearbeitung, CNC -Fräsen bietet eine größere Konsistenz und Wiederholbarkeit, Verringerung von Mängel und Nacharbeitenkosten.

Im Gegensatz zu 3D-Druck, Das CNC-Fräsen ist für die Produktion von Metallpartien in großem Maßstab kostengünstiger.

Darüber hinaus, während Spritzguss ist billiger für die Massenproduktion, Das CNC-Fräsen ist ideal für Prototypen und Produktion mit niedrigem Volumen, Vermeiden Sie teure Schimmelpilzwerkzeuge.

7.2. Globale Überlegungen zur Lieferkette

Die Rolle des CNC -Mahlens in der lokalen und dezentralen Fertigung

Mit zunehmenden Störungen der globalen Lieferketten - wie materieller Mangel und geopolitische Spannungen - verändern sich viele Unternehmen gegenüber, um sich zu verändern Lokalisierte Fertigung.

Mit CNC-Fräsen können Unternehmen kritische Komponenten im eigenen Haus oder durch nahe gelegene Lieferanten produzieren, Reduzierung der Abhängigkeit von der Produktion in Übersee.

Dieser Ansatz verbessert sich Resilienz der Lieferkette und verkürzt die Führungszeiten.

CNC -Fräsen in erneuten VS. Auslagerung Entscheidungen

Viele Unternehmen, Besonders in den USA. und Europa, Sind Umschärfen Fertigungsbetriebe aufgrund steigender Arbeitskosten bei traditionellen Outsourcing -Hubs.

Mit CNC -Fräsen können Hersteller eine hohe Produktionsqualität ohne übermäßige Arbeitskosten aufrechterhalten.

In 2023 allein, über 350,000 Fertigungsjobs wurden in die USA umgestaltet, weitgehend auf Automatisierung und CNC -Technologien zurückzuführen.

Vorlaufzeit und Produktionseffizienz

Einer der größten Vorteile von CNC Milling ist seine Fähigkeit zu Die Vorlaufzeiten um 40–60% reduzieren Im Vergleich zu herkömmlichen Fertigungsmethoden.

CNC -Maschinen können laufen 24/7, Verbesserung der Produktionseffizienz und Ermöglichung von Unternehmen, dringende Anforderungen ohne wesentliche Verzögerungen zu erfüllen.

7.3. Markttrends und Wachstumsprojektionen

Branchenwachstum und Einführung

Der CNC -Bearbeitungsmarkt wurde bewertet bei $87.3 Milliarden in 2023 und wird voraussichtlich bei a wachsen Cagr von 6.4% aus 2024 Zu 2030. Dieses Wachstum wird durch befeuert von:

- Erhöhte Nachfrage nach Präzisionskomponenten in der Luft- und Raumfahrt, medizinisch, und Automobilsektoren.

- Erweiterung von Automatisierung und intelligente Herstellung Technologien.

- Steigende Einführung von Multi-Achsen-CNC-Maschinen Für die komplexe Teilerzeugung.

Aufstrebende Industrien, die die CNC -Fräste -Nachfrage vorantreiben

Mehrere Sektoren mit hohem Wachstum verlassen sich zunehmend auf CNC-Fräsen:

- Elektrofahrzeuge (Evs): CNC -Fräste ist für Batteriekomponenten unerlässlich, Leichtes Chassis, und Motorgehäuse.

- Erneuerbare Energie: Präzisionsqualifizierte Teile werden in Windturbinengetriebe verwendet, Solarpanelrahmen, und Wasserkraftsysteme.

- Weltraumforschung: Unternehmen wie SpaceX und Blue Origin hängen von CNC -Fräsen für Raumfahrzeugkomponenten ab, die extreme Toleranzen erfordern.

Automatisierung und Industrie 4.0 Integration

Der Aufstieg von Industrie 4.0 transformiert CNC -Mahlen mit AI-gesteuerte Prozessoptimierung, Echtzeitüberwachung, und Vorhersagewartung.

Intelligente Fabriken, die CNC -Fräste und Automatisierung verwenden, haben bisher berichtet 25% Kosteneinsparungen und 30% höhere Produktionseffizienz.

8. Herausforderungen und Einschränkungen des CNC -Fräsens

Während das CNC -Fräsen die Produktionsindustrie mit ihrer Präzision revolutioniert hat, Effizienz, und Vielseitigkeit, Es kommt auch mit eigenen Herausforderungen und Einschränkungen.

Diese Herausforderungen erfordern die Hersteller häufig, die Vorteile gegen die Einschränkungen sorgfältig abzuwägen, wenn sie entscheiden, ob das CNC -Fräs die am besten geeignete Lösung für ihre Projekte ist.

In diesem Abschnitt, Wir untersuchen die wichtigsten Hindernisse, denen Unternehmen bei der Verwendung von CNC -Fräsen begegnen und wie sie diese Probleme mildern können.

Hohe anfängliche Investitions- und Betriebskosten

Erstinvestition

Der Kauf und die Einrichtung von CNC-Fräsmaschinen sind kapitalintensiv, speziell für fortschrittliche Mehrachsemaschinen.

High-End 5-Achse CNC Mills kann zwischen irgendwo zwischen kosten $200,000 Und $500,000, ohne Einrichtungskosten enthalten, Installation, und Training.

Diese kräftige anfängliche Investition kann eine erhebliche Barriere für kleine oder mittelgroße Unternehmen sein (KMU) auf der Suche nach CNC -Mahlen.

Betriebskosten

Während CNC -Fräste die Arbeitskosten durch Automatisierung senkt, es entspricht immer noch laufende Betriebskosten. Dazu gehören:

- Wartungs- und Reparaturkosten: Regelmäßige Wartung ist entscheidend, um CNC -Maschinen reibungslos laufen zu lassen, und Ausfallzeiten können teuer sein.

Vorbeugende Wartungspläne können dazu beitragen, unerwartete Reparaturkosten zu senken. - Energieverbrauch: CNC -Mühlen können erhebliche Mengen an Energie verbrauchen, insbesondere bei hohen Geschwindigkeiten oder für längere Zeiträume.

Energieeffiziente Maschinen und optimierte Prozesse können diese Kosten mildern. - Werkzeug und Verbrauchsmaterialien: CNC -Mühlen verlassen sich auf Schneidwerkzeuge, die eine begrenzte Lebensdauer haben und häufige Ersatz oder Schärfe erfordern.

Hochleistungswerkzeug können erhebliche Kosten erhöhen, Besonders für Branchen wie Luft- und Raumfahrt, in denen Präzision von größter Bedeutung ist.

Minderungsstrategien

- Leasing und Finanzierung: Für Unternehmen, die sich die Vorabkosten von CNC -Maschinen nicht leisten können, Leasing- oder Finanzierungsoptionen können die finanzielle Belastung verbreiten.

- Voraus Kosten-Nutzen-Analyse: Eine umfassende Kosten-Nutzen-Analyse sollte durchgeführt werden, um sicherzustellen, dass die langfristigen Einsparungen durch CNC-Mahlen die anfängliche Investition rechtfertigen.

Technische Fähigkeiten Lücke und Arbeitskräfteausbildung

Bedarf an qualifizierten Betreibern und Programmierern

Obwohl CNC -Maschinen automatisiert sind, Sie benötigen immer noch qualifizierte Fachkräfte, um zu operieren, Programm, und sie aufrechterhalten.

Die Betreiber müssen den Komplex verstehen CAD (Computergestütztes Design) Und NOCKEN (Computergestützte Fertigung) Software, sowie maschinenspezifische Programmiersprachen wie G-Code.

Das schnelle Tempo des technologischen Wandels in der CNC -Bearbeitung bedeutet, dass die Betreiber ihre Fähigkeiten kontinuierlich verbessern müssen.

Trainingskosten und Zeit

Trainingspersonal für CNC-Maschinen kann teuer und zeitaufwändig sein.

Neue Mitarbeiter müssen im Maschinenbetrieb geschult werden, Fehlerbehebung, Sicherheitsprotokolle, und Qualitätskontrolle.

Für Unternehmen, Dies bedeutet investieren in Schulungsprogramme oder erfahrene Fachkräfte einstellen.

Minderungsstrategien

- Investitionen in die Mitarbeiterausbildung: Das Anbieten interner Schulungsprogramme oder einer Partnerschaft mit Bildungseinrichtungen kann dazu beitragen, die Skills Lücke zu schließen.

Einige Unternehmen bieten an Virtuelle Trainingsprogramme Kosten zu senken und die Zugänglichkeit zu verbessern. - Automatisierung und KI -Unterstützung: KI integrieren und maschinelles Lernen Technologien in CNC -Operationen können den Betreibern bei der Optimierung der Maschineneinstellungen unterstützen,

Reduzierung der technischen Fähigkeitenanforderungen, und Verbesserung der Gesamteffizienz.

Einschränkungen in komplexen internen Geometrien

Herausforderungen mit komplizierten internen Funktionen

Während das CNC -Fräsen in hohem Maße in der Lage ist, komplexe externe Geometrien zu produzieren, Es steht vor erheblichen Herausforderungen, wenn es um die Bearbeitung geht Interne Merkmale.

Zum Beispiel, tiefe Löcher machen, enge innere Hohlräume, oder komplizierte Unterschnitte können bei herkömmlichen Fräsetechniken schwierig sein.

In einigen Fällen, Möglicherweise sind spezielle Tools oder zusätzliche Setup -Konfigurationen erforderlich, Dies kann die Produktionszeit und -kosten erhöhen.

Einschränkungen in Teilgröße und Materialbeschränkungen

Obwohl CNC -Mühlen eine Vielzahl von Materialien bewältigen können, bestimmte Materialien wie Titanlegierungen oder Exotische Metalle kann besonders herausfordernd zu maschinenlich sein.

Diese Materialien erfordern spezifische Werkzeuge, hohe Schnittkräfte, und präzise Temperaturkontrolle.

Zusätzlich, Die Bearbeitung großer Komponenten kann durch die Größe der Arbeitstabelle oder Spindel der CNC -Maschine eingeschränkt werden.

Minderungsstrategien

- Hybridherstellung: Eine Lösung für die Überwindung von Einschränkungen bei internen Geometrien ist die Integration des CNC -Mahls

mit anderen Fertigungstechnologien wie 3D-Druck oder EDM (Elektrische Entladungsbearbeitung).

Dieser Hybridansatz ermöglicht es den Herstellern, Komponenten mit komplexen internen Geometrien zu produzieren, die nur mit dem Mahlen schwer zu erreichen sind. - Erweiterte Werkzeug: Verwenden von speziellen Tools wie z. Ball-End-Mühlen oder Werkzeuge mit kleinem Durchmesser kann dazu beitragen, schwer zugängliche interne Funktionen zu erreichen, Verbesserung der Bearbeitungsfähigkeit.

Materialverschwendung und Umweltauswirkungen

Subtraktive Natur des CNC -Mahlens

CNC -Fräsen ist a subtraktiver Prozess, Das heißt Material wird aus einem größeren Werkstück entfernt, um die gewünschte Form zu erreichen.

Während dies eine hohe Präzision gewährleistet, Es kann zu signifikantem führen Materialverschwendung,

vor allem bei der Bearbeitung komplexer Teile aus teuren Materialien wie Titan, Edelstahl, oder Hochleistungskunststoffe.

Abfallmaterial kann bis zu 20-40% des Rohstoffs, Abhängig von der Komplexität der Teil.

Umweltprobleme

Die Verwendung von CNC -Fräsmaschinen hat aufgrund des hohen Energieverbrauchs und der Entsorgung von Abfallmaterialien auch Umwelteinflüsse ausgewirkt.

Zusätzlich, CNC -Maschinen erfordern normalerweise die Verwendung von Kühlmittel und Schmiermittel, Dies kann schädliche Auswirkungen auf die Umwelt haben, wenn sie nicht ordnungsgemäß verwaltet oder recycelt werden.

Minderungsstrategien

- Optimiertes Teildesign und Materialverbrauch: Durch Beschäftigung Design für die Herstellung (DFM) Prinzipien,

Ingenieure können Materialabfälle reduzieren, indem sie die Geometrie von Teilen optimieren und effizientere Bearbeitungstechniken verwenden. - Recycling und Abfallwirtschaft: Implementierung von Strategien wie Metallchip -Recycling und verwenden umweltfreundliche Kühlmittel Kann den ökologischen Fußabdruck von CNC -Fräsenoperationen verringern.

Zusätzlich, Das Recycling von Schrottmaterialien kann einige der mit Materialverschwendung verbundenen Kosten wiederholen.

Maschinenbeschränkungen und Ausfallzeiten

Einschränkungen der Geschwindigkeit und Präzision

Trotz der fortschrittlichen Technologie hinter dem CNC -Mahlen, Es ist immer noch Einschränkungen hinsichtlich Geschwindigkeit und Präzision ausgesetzt.

Für extrem hochpräzise Teile, 5-Achse CNC -Fräsmaschinen kann langsam im Vergleich zu einfacher sein 3-Achsenfräsmaschinen.

Zusätzlich, Toleranzen In einigen Fällen können die Anforderungen hochspezialisierter Branchen nicht gerecht werden Luft- und Raumfahrt oder Medizinische Implantate ohne akribische Qualitätskontrollmaßnahmen.

Ausfallzeiten aufgrund von Wartung oder Ausfall

Wie jede komplexe Maschinerie, CNC -Mühlen erfordern regelmäßige Wartung, und unerwartete Ausfallzeiten können die Produktionspläne stören.

Hochvorbereitete Teile können auch mehrere Setups erfordern, was zu zusätzlichen operativen Verzögerungen führt.

Minderungsstrategien

- Vorbeugende Wartungsprogramme: Durch die Festlegung eines routinemäßigen Vorbeugungsplanes für vorbeugende Wartung können Maschinenausfallzeiten reduziert und die Gesamtzuverlässigkeit verbessert werden.

- IoT und Prädiktive Analytics: Fortgeschrittene Technologien wie Internet der Dinge (IoT) Und Vorhersagewartung

Kann dazu beitragen, die Gesundheit der CNC -Maschine in Echtzeit zu überwachen, Präventivreparaturen zulassen und unerwartete Ausfallzeiten minimieren.

9. Abschluss

Wie die Branchen verlangen höhere Präzision, Effizienz, und Nachhaltigkeit, CNC -Fräste bleibt unverzichtbar.

Durch Integration Ai, Automatisierung, und nachhaltige Praktiken, Hersteller können die Grenzen der Innovation überschreiten und gleichzeitig die Kosten senken.

Nach vorne schauen, CNC -Fräste wird sich weiterhin formen Luft- und Raumfahrt, Automobil, Gesundheitspflege, und darüber hinaus, Sicherstellung einer Zukunft, die von Precision Engineering angetrieben wird.

Wenn Sie nach hochwertigen CNC-Fräsdiensten suchen, wählen Langhe ist die perfekte Entscheidung für Ihre Fertigungsbedürfnisse.