1. Извршни сажетак

Конвенционалан (декоративан) анодизирајући и тврди (тврди капут) елоксирање су оба процеса електрохемијске конверзије који производе алуминијум-оксид (АЛ³О₃) слој на легурама алуминијума.

Они деле исту основну хемију, али се разликују у радним параметрима и резултујућој морфологији филма.

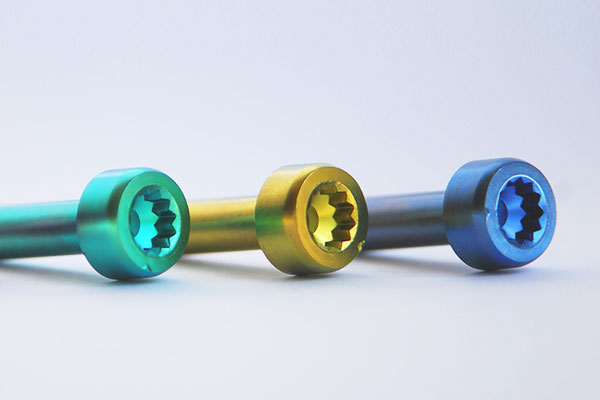

Конвенционалан Анодизиран (Тип ИИ, сумпорна киселина) наглашава изглед, бојење и приоњивост боје са релативно танким, порозних филмова (обично 5-25 µм).

Тврдоклоње (Тип ИИИ, тврди капут) циља функционалне перформансе: дебљине, густ, фолије отпорне на хабање (обично 25-150 µм) са много већом површинском тврдоћом и побољшаним триболошким понашањем.

Избор између њих захтева уравнотежен изглед, перформансе хабања/корозије, димензионални утицај, трошкови процеса и ограничења животне средине.

2. Дефиниције и фундаменталне разлике

- Конвенционална анодизација (често „сумпорна киселина, декоративни“ или Тип ИИ): електрохемијска оксидација у сумпорној киселини на умереној температури и густини струје да би се добио порозни спољашњи оксид погодан за бојење (упијање боје) и заптивање. Типична дебљина филма: ~5–25 µм.

- Тврдоклоње (Тип ИИИ, “тврди капут”): ниске температуре, вишеструјни процес који производи дебљи, гушћи оксиди са мањим порама и много већом тврдоћом и отпорношћу на хабање.

Типична дебљина филма: ~25–150 µм, уобичајено 25–75 µм у производним деловима.

Стога су фундаменталне разлике дебљина филма, порозност и величина пора, механичка тврдоћа, и услови процеса (температура, густина струје и време).

3. Процесна хемија & оперативни прозори

Овај одељак описује електрохемијску хемију, практични оперативни прозори које ћете видети у радњи, и опрему потребну за поуздано функционисање оба конвенционални (декоративан) елоксирање сумпора и тежак (тврди капут) Анодизиран.

Основна електрохемијска хемија — шта се дешава у резервоару

- Анодна реакција (свеукупно): метал алуминијума је електрохемијски оксидован на радном предмету (анода) да се формира алуминијум оксид (АЛ³О₃).

Раст оксида се одвија миграцијом врста О²⁻/ОХ⁻ кроз танак слој баријере и напоље у порозни стубни слој. - Катодна реакција: на катоди се развија водоник (2Х⁺ + 2е⁻ → Х₂). Ефикасна вентилација и избегавање водоничних џепова су од суштинског значаја за безбедност и интегритет филма.

- Улога електролита: купање (најчешће сумпорна киселина и за конвенционалне и за тврде процесе) обезбеђује јонску проводљивост и утиче на морфологију пора, стопа раста и хемија филма.

Адитиви (Нпр., оксална киселина, органски агенси, алуминијум сулфат) се користе за специјалне ефекте или за стабилизацију раста тврдог премаза.

Типичне хемије и њихова намена

- Анодизација сумпорном киселином (конвенционални & тврде варијанте): Х₂СО₄ је индустријски стандард.

Концентрација се обично креће у распону 10–20 теж.% за декоративне; купке са тврдим премазом често користе веће концентрације у комбинацији са ниским температурама и адитивима. - Адитиви оксалне киселине / мешани електролит: понекад се користи за прецизирање величине пора или утицаја на узимање боје (често у тврдим елоксираним варијантама). Концентрација и употреба су заштићени у многим рецептима за тврди премаз.

- Елоксирање хромном киселином (наслеђе / специјализован): Цр⁶⁺ купке које су се историјски користиле за танке баријере и спецификације за ваздухопловство; многе јурисдикције ограничавају или забрањују хромате због опасности од хексавалентног хрома.

Ако је наведено, провери усклађеност са прописима и расположиве добављаче. - Елоксирање фосфорном киселином: користи се за предтретман лепљења (танак, порозних филмова).

- Заптивне хемије: топла вода/пара (хидратација до бемита), никл ацетат и друге хладне хемијске заптивке се користе након анодизације за затварање пора и повећање постојаности корозије/боје.

Оперативни прозори — нумерички опсези за контролу процеса

Ово су типични индустријски распони за спецификацију процеса и квалификацију добављача.

Конвенционална сумпорна анодизација (декоративни Тип ИИ):

- Електролит: сумпорна киселина, 10–20 теж.% (типично ~15 теж.%).

- Температура: 10-25 ° Ц (уобичајена задана вредност 15–20 °Ц).

- Густина струје: 1–3 А/дм² (0.1–0,3 А/цм²).

- Напон: обично 5–20 В (постављене густином струје и отпором ћелије).

- Време: 5-30 минута да се постигне ~5–25 µм филм (зависи од густине струје и жељене дебљине).

- Заптивање: топла вода/пара на 95–98 °Ц за време усклађено са дебљином филма (обично 15-30 мин за декоративне филмове).

Тврдоклоње (Тип ИИИ / тврди капут):

- Електролит: сумпорна киселина или власничка мешавина тврдог премаза; може укључивати модификаторе/органске. Варијабла концентрације (често 15–25 теж.% са адитивима).

- Температура: 0–5 °Ц (многи процеси раде око 0–2 °Ц; потребна строга контрола како би се избегло горење).

- Густина струје: 5–30 А/дм² (0.5–3,0 А/цм²) — често се испоручују као импулсни/струјни рафали, а не као континуирани једносмерни.

- Напон: може да трчи 10–100+ В у зависности од проводљивости купатила, пулсни режим и геометрија ћелије (напајање мора бити оцењено у складу са тим).

- Време: 30 минута до неколико сати изградити 25-150 μм филмови (дебљим филмовима је потребно несразмерно дуже и захтевају снажније хлађење).

- Заптивање: специјализоване заптивке или ограничена топла вода/пара; заптивање може смањити извесну површинску тврдоћу—одабир заптивки је критичан.

Белешке: Густина струје, температура и време нелинеарно делују. За тврду анодизацију, ниске температуре и велике струје (или импулсна струја) подстицати густ, оксид финих пора; трчање превише топло производи меко, порозних филмова или горења. Увек се квалификујте користећи производне купоне.

4. Микроструктура и механизми формирања филма

Анодни оксид расте миграцијом кисеоника-јона и растварањем метала/формирањем оксида на интерфејсу метал/оксид. Карактеристичне су две структурне зоне:

- Слој баријере: танак, густ слој на интерфејсу метал/оксид пружа електричну изолацију и отпорност на корозију.

- Порозни слој: стубасти, порозна структура која расте ка споља. Пречник пора, међупорни размак и дубина пора зависе од густине струје, врста киселине и температура.

Конвенционална анодизација производи веће, отвореније поре погодан за упијање боје.

Тврдоклоње, произведен на ниској температури и високој струји, ствара уже поре и гушћи стубасти оксид са много већом тврдоћом али смањеним упијањем боје.

5. Типична својства филма — дебљина, тврдоћа, порозност, заптивање

| Имовина | Конвенционална анодизација (Тип ИИ) | Тврдоклоње (Тип ИИИ) |

| Типична дебљина | 5-25 μм (обично 10-15 µм) | 25-150 μм (обично 25-75 µм) |

| Тврдоћа површине (Хв) | ~ 200-300 ХВ (варира) | ~350–700+ ХВ (зависно од дебљине & печат) |

| Порозност / величина пора | Релативно отворен, веће поре (бојење) | Много финије поре, гушћа микроструктура |

| Ефекат заптивања | Заптивање снажно побољшава корозију & постојаност боје | Заптивање може мало смањити тврдоћу; коришћене специјализоване заптивке |

| Електрична изолација | Одличан | Одличан |

| Термички & диелектрично понашање | Типичан керамички оксид | Слично, али дебље, више утиче на топлотну проводљивост |

Напомена о промени димензија:

раст оксида троши нешто супстрата и ствара одређену дебљину; правило је отприлике 50% филма расте напоље и 50% троши супстрат, али тај однос варира.

За тврду анодизацију велике дебљине унутрашња потрошња може бити значајна; инжењерски додаци су неопходни.

6. Функционалне перформансе

Хабање и триболошко понашање

- Тврдоћа и отпорност на хабање: анодни оксид је керамика (АЛ³О₃).

-

- Конвенционална анодизација (Тип ИИ, ~5–25 µм) обично мери отприлике 150–300 ХВ на површини; тврдо анодизирати (Тип ИИИ, 25-150 μм) досеже ≈350–700 ХВ у зависности од дебљине и заптивке.

- Тврђи филмови смањују абразивно хабање три тела и отпорни су на гребање; дебљи тврди премази пружају дужи век под абразивним клизањем, али су склонији пуцању на оштрим ивицама ако нису правилно дизајнирани.

- Трење & хабање: оксидни филмови имају релативно велико трење о многе контрафаце; под режимима лепљења/гребања суви анодни филм може да се жучи.

Комбиновање анодизирања са завршним премазима са чврстим мазивом (ПТФЕ, МоС₂) или упаривање са компатибилним контра-материјалима смањује ризик од огреботина. - Умор & површински иницирано пуцање: правилно запечаћене и нанете фолије смањују микро-сечење и храпавост површине које делују као места за иницирање пукотина; међутим, претерано дебели или ломљиви филмови на оштрим угловима могу деловати као иницијатори пукотина под цикличним оптерећењем.

- Импликација дизајна: за клизне контактне или носеће површине преферирају тврду анодизацију са контролисаном топографијом, додајте полупречнике на ивице, и размислите о постпроцесној завршној обради (лап/гринд) или танки слојеви чврстог мазива.

Заштита од корозије

- Акција баријере: анодни оксид обезбеђује керамичку баријеру која смањује електрохемијски напад.

Запечаћени филмови (топловодне или хемијске заптивке) драматично побољшати отпорност на корозију у односу на незапечаћене порозне филмове. - Дебљина наспрам заштите: дебљи филмови углавном нуде дуготрајну заштиту, али затворено стање је важније од сирове дебљине за многе атмосферске изложености.

- Прикудан & понашање у пукотини: анодизација побољшава уједначену отпорност на корозију, али не спречава локализовану корозију где су присутни хлориди или агресивне врсте; правилан дизајн, заптивање, а премази су и даље потребни у морским или хемијским срединама.

- Компатибилност са премазима: анодне површине нуде одлично везивање боје и лепка након одговарајуће претходне обраде (конверзија, исперите); полагање преко анодизираног материјала захтева посебне припреме и није уобичајено.

Електрична својства

- Изолација: анодни оксид је одличан електрични изолатор. Површинска отпорност и диелектрична чврстоћа расту са дебљином филма; танки декоративни филмови већ пружају значајну изолацију.

- Диелектрична чврстоћа: типичне вредности варирају у зависности од дебљине и порозности; дебели тврди премази се користе тамо где је потребна електрична изолација или високонапонско одвајање.

- Контактне плочице & проводљивост: где је потребан електрични контакт, анодизирати се мора изоставити (маскирани) или уклоњен механички са контактних плочица, или специфицирани проводни уметци/плоче.

- Назначите: одредите маскиране области или прерадите кораке за контакте, и испитни пробојни напон где је релевантно.

Топлотни ефекти

- Топлотна проводљивост: анодни филм је керамички и има нижу топлотну проводљивост од основног алуминијума.

За танке декоративне фолије утицај на топлотну дисипацију је занемарљив; за дебеле тврде премазе додатна топлотна отпорност може постати релевантна на расхладним или високопропусним површинама. - Термални бициклизам & стабилност: анодни оксиди су стабилни у широким температурним распонима, али диференцијални ЦТЕ између оксида и супстрата може изазвати микропукотине под екстремним термичким циклусима ако су филмови дебели и геометрија изазива концентрацију напона.

- Смернице за дизајн: избегавајте ослањање на дебеле тврде премазе на примарним површинама за пренос топлоте; ако се захтева естетика и хабање, локализовати премазе на подручја која нису критична за топлоту.

Естетска својства

| Аспект | Конвенционална анодизација (Тип ИИ) | Тврдоклоње (Тип ИИИ) |

| Боја филма | Природњак (јасно до светлосиве) или обојена (широка палета: црн, црвено, плава, итд.) | Природно тежи ка тамно сивој/црној или пригушеној сивој; бојење је ограничено због веома ниске порозности |

| Површинска завршна обрада (типичан Ра након претходног третмана) | глатка — Ра ≈ 0,2–0,8 μм (електрополирање → низак Ра; експлозија зрна → већи Ра у домету) | Нешто грубље — Ра ≈ 0,5–1,5 μм (густи стубасти оксид повећава привидну храпавост) |

Уједначеност боја |

Одлично када се контролишу легура и процес; добро прилагођен за декоративне, делова усклађених боја | Добро за монохроматску завршну обраду; подложнији ефектима ивица и геометрије (варијације нијансе на ивицама, танки зидови) |

| Могућност бојења / опције бојења | Високо — органске боје и електролитичке (интегрални) бојење производе широк спектар нијанси | Ограничено — лоше директно упијање боје; електролитичко бојење или пост-цоат/ПВД су пожељни за трајну боју |

| Сјај / визуелна контрола текстуре | Остварљив широк опсег (мат → високи сјај) у зависности од претходног третмана и заптивања | Уопштено мат до сатена осим ако се не полирају механички након тврдог премаза (што је тешко) |

7. Дизајн, толеранције и препоруке пре/после третмана

Избор материјала

- Најбоље легуре за декоративну анодизацију: 5ккк (5052), 6ккк (6061, 6063), и комерцијално чиста (1ккк) дају уједначену реакцију боје и боје.

- Компатибилност са тврдом анодизацијом: многе легуре серије 6ккк и 7ккк могу бити тврдо анодизиране, али неке легуре са високим садржајем Цу или оловом показују мрље или неуједначеност.

- Легуре ливене под притиском: може бити елоксирана али очекујте мрље због интерметала.

Геометрија & ивице

- Избегавајте оштре ивице; обезбедити филете и ивице за смањење ризика од пуцања оксида (посебно за дебели тврди капут). Пројектовати минималне радијусе који одговарају дебљини зида и предвиђеној дебљини филма.

Додатак за толеранцију и машинску обраду

- Правило раста оксида: приближно 50% номиналне дебљине филма расте ка споља и ~50% троши супстрат према унутра — ово је радна смерница; тачна подела варира у зависности од легуре и процеса. Планирајте толеранције у складу са тим.

- Када машину пре анодизирања у односу на после:

Критичне заптивне површине, чврсте рупе и контактне површине: заврши-машина након анодизирања само ако је филм танак (Тип ИИ) а радња може да меље анодни оксид (ЦБН, дијамантски).

У супротном маскирајте те области или одредите поновни рад након анодизације (премештање, поновно тапкање).

Опште правило толеранције: ако је коначна толеранција строжа од ± 0,05 мм, планирајте завршну операцију након анодизације или маскирајте површину;

за ± 0,01-0,02 мм толеранције, планирају завршити машину након анодизације (или маску и поново машину). - Препоручени пределоксирани додаци за машинску обраду (типичан):

| Процес | Номинални филм | Додатак за машинску обраду претходно анодизирати (мин) |

| Тип ИИ (декоративан) | 5-25 μм | 0.02 - 0.05 мм |

| Тип ИИИ (тврди капут) | 25–75 μм (или више) | 0.05 - 0.20 мм (скала са филмом) |

- Пракса рупа/навоја: маске нити или поново тапните након анодизирања. Ако се навоји морају анодизирати, одредите пре-тап превелику величину или прихватите смањену класу нити.

За пресовање, процени губитак сметњи услед раста оксида (може смањити сметњу).

Припрема површине

- Правилно одмашћивање, алкални кораци нагризања и десмута су неопходни за постизање уједначеног изгледа и приањања.

За декоративне делове, може бити потребно електрополирање или светло утапање да би се добио висок сјај.

Маскирање, убоде и причвршћивање

- Дизајнирајте шаблоне како бисте минимизирали контактне ознаке. Контактне тачке треба да буду на невидљивим или поново обрађеним површинама. Користите опружне контакте на подметачима намењеним за машинску обраду.

- Материјали за маскирање: препоручујемо ПТФЕ утикаче, силиконске маске или маске од лака за сумпорну киселину и температуру процеса. За дебље маске са тврдим премазом (ПТФЕ или механички утикачи) су пожељни.

- Облачић за маскирање локације: прикажи области маске на цртежима и одреди да ли је маскирање применио добављач или купац.

Заптивање и третман након анодизације

- Заптивање мења димензије и изглед. Заптивање топлом водом хидрира оксид (боехмите) и благо набубри филм;

хемијске заптивке (никл ацетат) различито утичу на боју и отпорност на корозију. Наведите начин заптивања на цртежима. - Одредите заптивку да бисте сачували функцију: за декоративне делове изаберите заптивке за топлу воду или никл ацетат; за тврди капут, изаберите печат који чува тврдоћу (специјализоване заптивке са ниским ударом).

- Подмазивање/премаз након третмана: за отпорност на хабање, наведите завршне премазе са чврстим мазивом (ПТФЕ) или прозирни лакови. За отпорност на отиске прстију на потрошачким уређајима, планирајте танак прозирни слој након заптивања.

8. Препоручени сценарији примене — Конвенционална анодизација вс. Тврдоклоње

Овај одељак даје практичне, препоруке оријентисане на одлуке: када одредити конвенционални (декоративан) Анодизиран и кога изабрати тежак (тврди капут) Анодизиран.

Када изабрати Конвенционалан (Тип ИИ) Анодизирање

Примарни возачи: изглед, опције боја, боја/адхезиони прајмер, лака заштита од хабања, отпорност на корозију, ниска цена.

Типични сценарији примене

- Кућишта и украси за потрошачку електронику — захтев: доследно обојене боје (црн, бронза, плава), завршне обраде високог сјаја или сатена, отпорност на отиске прстију (са лаком/уљем).

Спец показивачи: Тип ИИ, дие + заптивач за топлу воду, предтретман електрополирањем, ΔЕ подударање боја на купонима. - Архитектонске компоненте и декоративни окови — захтев: визуелна доследност у серијама, распон боја, мат или сатенске текстуре.

Спец показивачи: Тип ИИ, електролитичка боја или органска боја, пажљива контрола легуре, купони за производњу боја. - Унутрашња опрема аутомобила и инструмент табле — захтев: подударање боја, адхезија боје, тактилна завршна обрада.

Спец показивачи: Тип ИИ, запечаћена, опциони завршни премаз лака за заштиту од отисака прстију. - Општа заштита од корозије + адхезија боје — кородибилне подлоге којима је потребна површина за конверзију пре наношења премаза.

Спец показивачи: Тип ИИ номинална дебљина 5–25 µм, запечаћена. - Лепљење лепка & предтретман облагања — танак, порозни филмови од фосфорне или сумпорне анодизације олакшавају влажење лепка.

Спец показивачи: Предтретман фосфорном киселином за структурално везивање; контрола храпавости површине.

Зашто овај избор: декоративна анодизација је јефтина, брз, и даје најширу палету стабилних боја и нивоа сјаја; најлакше је конструисати за изглед који је критичан, компоненте са ниским хабањем.

Када изабрати Тежак (Тип ИИИ) Анодизирање

Примарни возачи: висока површинска тврдоћа, отпорност на хабање и клизање, криогена/ерозивна окружења, електрична изолација под оптерећењем хабања.

Типични сценарији примене

- Дневници лежајева, шахтови, барака, клипова и хабајућих површина — захтев: велика тврдоћа, дуг животни век под клизним или абразивним контактом.

Спец показивачи: Тип ИИИ, 25–75 µм (или дебљи ако је оправдано), нискотемпературно купатило (0–2 °Ц), размотрите завршни премаз/чврсто мазиво за смањење огреботина. - Индустријски алати и калупи за обликовање (алуминијумски уметци за алат) — захтев: тврда керамичка површина отпорна на хабање и хабање.

Спец показивачи: Дебели тврди капут, пажљиви радијуси ивица да би се спречило пуцање, могуће накнадно брушење до критичних површина. - Хидраулички и пнеуматски клизни делови подложни хабању — захтев: одржавају интегритет димензија и одолијевају хабању.

Спец показивачи: Тип ИИИ, размотрите локализовани тврди премаз на контактним зонама; маскирајте површине машине по потреби. - Високонапонске изолационе површине које се такође суочавају са механичким хабањем — захтев: диелектрична баријера са отпорношћу на хабање.

Спец показивачи: Дебели тврди премаз до потребне дебљине диелектрика; потврдити диелектрично испитивање након третмана. - Компоненте протока са ерозивним или честицама (Нпр., делови пумпе за суспензију) где се користи алуминијум и хабање је ограничено.

Спец показивачи: Користите тврди капут где је то могуће; проценити могућност промене легуре или наваривања у екстремним случајевима.

Зашто овај избор: Тврда анодизација производи густу, тврда керамичка површина која је отпорнија на абразивно и адхезивно хабање далеко боље од декоративне анодизирања; то је практичан избор када површина функционише (не изглед) је контрола.

9. Закључак

Конвенционалан (Тип ИИ) сумпорно елоксирање и тврдо (Тип ИИИ) елоксирање је и драгоцено, зреле технологије површинске конверзије, али оне решавају различите проблеме.

Тип ИИ је оптимизован за изглед, разноликост боја, припрема боје/адхезије и скромна заштита од корозије са танким, филмови за бојење (типичан 5-25 μм).

Тип ИИИ је оптимизован за површинску функцију—отпорност на хабање, висока тврдоћа и диелектрична чврстоћа—производња густе, дебели филмови (типичан 25-150 μм, уобичајено 25–75 µм) на ниским температурама са већим процесним захтевима и трошковима.

Који процес навести није питање „бољег“ у апсолутном смислу, већ о томе одговара захтеву: изаберите Тип ИИ где је боја, сјај и ниска цена; изаберите Тип ИИИ где клизно хабање, абразија или диелектрични отпор су управљачки покретачи дизајна.

У многим стварним деловима исправно решење је хибрид: маскирати и тврдо анодизирати само контактне зоне, и користите Тип ИИ (или ПВД/боја) на видљивим површинама.

Често постављана питања

„Што је мембрана дебља, то боље?"

Кратак одговор: Не - дебљина је компромис.

Објашњење: Већа дебљина генерално побољшава век трајања, диелектрични отпор и заштита баријере,

али такође повећава унутрашњу потрошњу супстрата, промена димензија, опасност од пуцања на оштрим ивицама, повећана топлотна отпорност, дуже време процеса и цена.

За сваки део морате избалансирати потребну функцију површине, потребе димензија/толеранције, геометрија (полупречника ивица и дебљине пресека) и коштати.

Како дебљина филма утиче на димензије и толеранције?

Планирајте раст оксида: радно правило је да отприлике ~50% филма расте ка споља и ~50% троши супстрат, па а 40 µм филм може изградити ≈20 µм према споља и потрошити ≈20 µм према унутра (варира у зависности од процеса/легуре).

За уске толеранције, маскирати или завршити машинске критичне површине након анодизације.

Да ли дебља анодизација увек даје бољу заштиту од корозије?

Не увек. Квалитет заптивања и исправна контрола процеса често имају већи утицај на перформансе корозије од сирове дебљине.

Мршав, добро затворен филм типа ИИ може надмашити дебљи, али лоше запечаћени филм у многим атмосферским окружењима.

Како дебљина анодизирања утиче на термичке перформансе?

Танке декоративне фолије имају занемарљив топлотни утицај. Дебели тврди премази додају топлотну отпорност на површини и могу да смање перформансе хладњака; избегавајте густу анодизацију на примарним површинама за пренос топлоте.

Могу ли да обојим тврде анодизоване делове?

Директно органско бојење је неефикасно на густим тврдим премазима. За обојене тврде премазе користите електролизу (интегрални) бојање, ПВД капут, фарбање преко запечаћеног капута, или маскирајте и нанесите декоративну елоксију на видљиве зоне.

Како да обезбедим конзистентност боје и серије?

Закључајте серију легуре и претходну обраду; захтевају производне купоне из исте партије легуре и истог анодизатора; укључују колориметријске мете (ЦИЕЛаб ΔЕ) и спецификације сјаја на наруџбини и захтевају потписивање првог чланка.