1. Introduzione

La flessione del metallo comporta la deformazione di un pezzo di working in metallo applicando la forza per ottenere una forma desiderata, offrendo un mezzo affidabile per modellare i fogli metallici, piatti, e tubi senza rimuovere alcun materiale.

Questo processo è fondamentale nell'automobile, aerospaziale, costruzione, e industrie di fabbricazione dei metalli.

Inoltre, L'evoluzione dalla flessione manuale a sofisticate macchine controllate da CNC ha rivoluzionato il campo, consentire ai produttori di ottenere tolleranze strette e geometrie complesse.

In questo articolo, approfondiamo i principi, tecniche, e applicazioni di flessione metallica, Affrontando le sfide e le innovazioni che guidano il miglioramento continuo in questo processo vitale.

2. Principi fondamentali della flessione dei metalli

Cos'è la flessione del metallo?

Flessione in metallo è il processo di deformazione plasticamente un pezzo in metallo per creare curve, angoli, o altre forme complesse senza tagliare o rimuovere il materiale.

Questo processo sfrutta la duttilità del metallo, la capacità di deformarsi permanentemente sotto stress, mentre contatta il recupero elastico (o Springback) Una volta rimossa la forza.

Comportamento materiale durante la flessione

Comprendere come i materiali si comportano durante la flessione è cruciale. Quando viene applicata la forza, Le fibre esterne della tensione dell'esperienza metallica, mentre le fibre interne subiscono la compressione.

Ad esempio, I materiali duttili come l'alluminio e l'acciaio dolce presentano un significativo recupero elastico, Conosciuto come Springback, che deve essere anticipato durante il design.

Al contrario, Materiali con bassa duttilità, come alcuni acciai ad alta resistenza, richiedono un controllo preciso per evitare crack o rughe.

Parametri di flessione dei tasti

Diversi parametri regolano il processo di flessione, compreso:

- Piegare il raggio e l'angolo: Questi determinano la curvatura e il grado di flessione.

- Asse neutro: La linea teorica all'interno del materiale che non subisce tensione o compressione.

- Forze di trazione e compressione: Il loro equilibrio influenza la qualità della curva.

- Fattore k: Questo rapporto aiuta a prevedere la posizione dell'asse neutro, Garantire calcoli accurati per la curva.

3. Tecniche di flessione dei metalli comuni

La flessione del metallo comprende una gamma di tecniche progettate per formare il metallo nelle forme desiderate preservando la sua integrità.

Ogni metodo ha i suoi vantaggi unici ed è selezionato in base a fattori come il tipo di metallo, geometria in parte, volume di produzione, e richieste tolleranze.

In questa sezione, Esploriamo le tecniche di flessione dei metalli più comuni, Fornire uno sguardo approfondito a come funziona ogni metodo, insieme alle loro applicazioni e limitazioni.

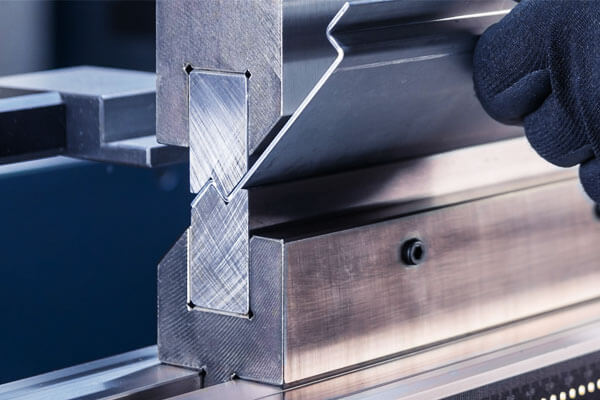

Premere la flessione del freno

La flessione del freno stampa è una delle tecniche più ampiamente adottate nella fabbricazione dei metalli.

In questo processo, Una tela di metallo è posizionata tra un pugno e un dado, e viene applicata una forza intensa per creare una curva. Questo metodo offre diverse varianti:

- Flessione dell'aria:

Nella flessione dell'aria, Il pugno non costringe pienamente il materiale contro il dado. Questo approccio consente una serie di angoli di piega variando la profondità del pugno. - È particolarmente utile quando è richiesta la flessibilità nel processo di flessione. Tuttavia, Il controllo dell'angolo di curvatura esatto può essere impegnativo a causa della battaglia.

- Fondo:

Durante il fondo, Il metallo è costretto a contattare completamente il dado, risultante in curve più coerenti e precise.

Questo metodo riduce al minimo la primavera, rendendolo ideale per le applicazioni in cui le tolleranze strette sono fondamentali. - Coniezione:

La coniatura comporta l'applicazione di forze estremamente alte per deformare permanentemente il metallo, Creare curve molto acute e accurate.

Sebbene questa tecnica si traduca in un'eccellente ripetibilità e in minima primavera, Richiede strumenti specializzati e input di energia più elevati.

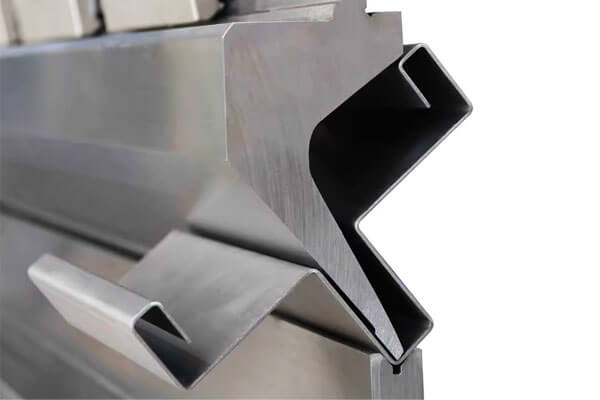

Roll piegatura

La flessione del rotolo utilizza una serie di rulli per curvare gradualmente un pezzo in metallo in una forma cilindrica o conica.

Questo metodo è prevalentemente utilizzato per la creazione di tubi, tubi, e grandi strutture in lamiera. Le considerazioni chiave nella flessione del rollio includono:

- Allineamento e configurazione a rulli:

Garantire che i rulli siano correttamente allineati sia essenziale per ottenere una curvatura uniforme.

Sono disponibili sia le macchine per flessione a tre e quattro roll, con ogni configurazione che offre vantaggi distinti per il controllo della distribuzione delle forze attraverso il metallo. - Distribuzione della forza:

Anche la distribuzione della forza di flessione impedisce difetti come la torcere o la curvatura irregolare, Soprattutto quando si lavora con materiali di spessore variabili.

La flessione del rotolo è particolarmente efficiente nelle impostazioni di produzione ad alto volume, poiché può elaborare continuamente lunghe lunghezze del metallo con un intervento umano minimo.

I dati del settore della formazione dei metalli mostrano che la flessione del rotolo può raggiungere velocità di produzione fino a 25% Più veloce dei tradizionali metodi del freno stampa per determinate applicazioni.

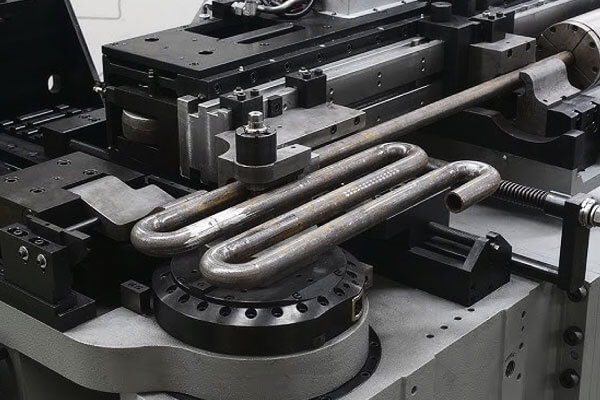

Flessione del rotazione

La flessione del disegno rotante è specializzato in tubi e tubi flettenti, un processo che richiede sia precisione che cura per evitare rughe o appiattire il materiale.

La caratteristica chiave della flessione del rotaggio è l'uso di un mandrino, che viene inserito all'interno del tubo per supportarlo durante la flessione.

Questo supporto impedisce al tubo di collassare e mantiene la sua forma trasversale.

- Supporto mandrel:

Il mandrino è cruciale per la flessione di alta qualità, in quanto assicura che l'interno del tubo rimanga liscio e libero dalle rughe. - Disegna il meccanismo di flessione:

Mentre il tubo è disegnato attorno a una curva, La combinazione di forze esterne e interne provoca una curva uniforme con una distorsione minima.

La flessione del discorso rotante è ampiamente utilizzato in settori come aerospaziale e automobilistico, in particolare per i sistemi di scarico e i tubi strutturali.

La precisione offerta da questo metodo consente ai produttori di raggiungere tolleranze entro ± 0,5 mm, Anche per curve complesse.

Piegarsi

La piegatura elastica comporta sia lo stretching che la flessione del metallo contemporaneamente per ottenere una curva precisa e controllata minimizzando la primavera.

Questa tecnica è particolarmente efficace per i componenti di grandi dimensioni in cui il mantenimento dell'accuratezza dimensionale è essenziale.

- Applicazione a doppia forza:

Applicando una forza di trazione insieme alla forza di flessione, Il processo contrasta il recupero elastico (Springback), Garantire che la forma finale corrisponda da vicino al design previsto. - Applicazioni:

La piegatura allungata trova un ampio uso nelle industrie aerospaziali e costruzioni, dove grandi cornici e componenti strutturali richiedono curve accurate e robuste proprietà meccaniche.

Recenti innovazioni nella flessione tramite hanno portato a un miglioramento dell'automazione e del controllo dei processi, Ridurre i tempi del ciclo di approssimativamente 20% In ambienti di produzione ad alto volume.

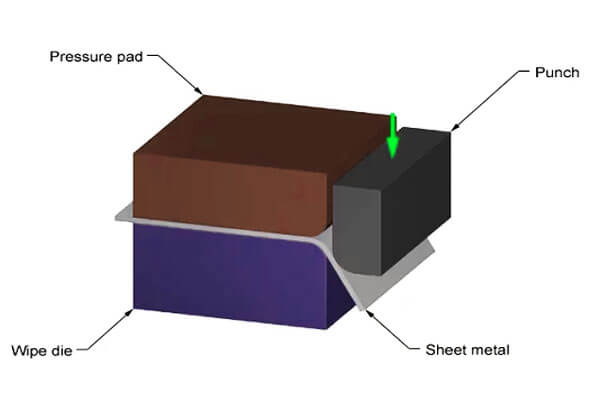

Pulire la flessione

La flessione di pulizia è un processo in cui una teglia in metallo è piegata su un bordo stampo fisso, comunemente usato nella produzione di massa per la sua alta ripetibilità e facilità di configurazione.

Il processo prevede il blocco della teglia e quindi l'applicazione di una forza controllata che fa asciugare il metallo sul dado.

- Coerenza e ripetibilità:

La piegatura a pulizia è rinomata per la sua capacità di produrre curve coerenti e uniformi, rendendolo ideale per applicazioni ad alto volume in settori come la produzione di pannelli automobilistici. - Efficienza:

Questo metodo riduce al minimo i tempi di installazione e consente cicli di produzione rapidi, Sebbene sia generalmente limitato a più semplice, Geometrie di piega meno complesse.

Caldo vs. Piegatura fredda

La temperatura alla quale viene eseguita la flessione del metallo influenza significativamente il risultato:

- Piegatura fredda:

La flessione fredda avviene a temperatura ambiente ed è ideale per i metalli duttili che non richiedono ulteriore calore per deformarsi.

Questo metodo preserva le proprietà meccaniche del materiale ed è comunemente utilizzato per parti di precisione in elettronica e applicazioni automobilistiche. - Flessione calda:

Nella flessione calda, Il metallo viene riscaldato prima della flessione. Questo processo riduce la forza richiesta, minimizza il rischio di cracking, e consente la flessione di materiali più spessi o meno duttili.

La flessione calda viene spesso utilizzata nei settori della costruzione e dei macchinari pesanti. Le temperature di riscaldamento possono variare ma in genere vanno da 300 ° C a 500 ° C, A seconda del materiale.Flessione calda

4. Attrezzatura utilizzata nella flessione in metallo

La flessione in metallo moderna si basa su attrezzature specializzate che garantiscono la precisione, efficienza, e ripetibilità nel processo di produzione.

I progressi della tecnologia hanno portato allo sviluppo di macchine in grado di gestire geometrie complesse e varie proprietà di materiale, Migliorare significativamente la produttività.

In questa sezione, Esploriamo l'attrezzatura chiave utilizzata nella flessione del metallo, in dettaglio le loro funzioni, benefici, e le innovazioni tecnologiche che fanno avanti l'industria.

Premere i freni

I freni di stampa sono tra le macchine più utilizzate nella flessione del metallo. Operano usando un pugno e un dado per piegare i fogli di metallo nella forma desiderata.

- Tipi di freni da stampa:

I freni da stampa moderni sono disponibili in diverse varianti, compresa l'idraulica, meccanico, e modelli controllati da CNC.

I freni a pressione idraulica sono noti per la loro potenza e flessibilità, Mentre le macchine controllate da CNC offrono precisione e ripetibilità eccezionali.

Freni di stampa meccanica, sebbene meno avanzato, Rimani popolare per le corse di produzione più piccole a causa del loro rapporto costo-efficacia. - Progressi tecnologici:

I recenti sviluppi della tecnologia CNC hanno migliorato l'accuratezza dei freni di stampa riducendo i tempi di configurazione fino a 40%.

Queste macchine presentano anche sistemi di controllo avanzati che regolano la forza e la velocità in tempo reale, Garantire angoli di piega coerenti e ridurre al minimo i difetti come Springback.

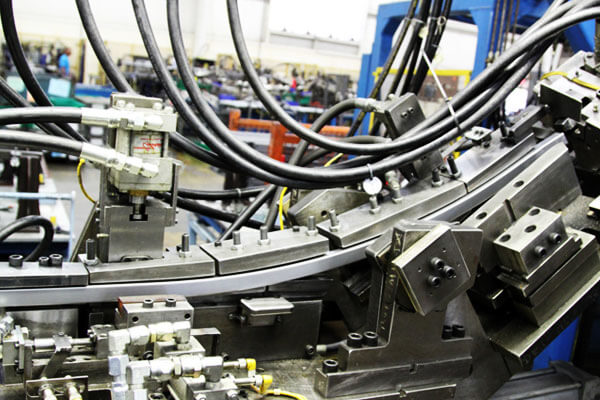

Rotolare macchine per flettere

Le macchine per la flessione del rotolo sono progettate per curvare fogli metallici, piatti, o tubi che utilizzano una serie di rulli.

Queste macchine sono essenziali per produrre forme cilindriche o coniche in applicazioni come tubazioni e grandi componenti strutturali.

- Configurazioni a rulli:

Le macchine per la flessione del rotolo sono in genere disponibili in configurazioni a tre o quattro roll.

Le macchine a tre roll sono preferite per le applicazioni standard a causa della loro semplicità,

Mentre le macchine a quattro roll offrono una maggiore flessibilità e un migliore controllo sul processo di flessione, Soprattutto per materiali più spessi. - Efficienza e throughput:

La flessione del rollio consente un'elaborazione continua, che può aumentare le velocità di produzione fino a 25% Rispetto ai tradizionali metodi del freno stampa per determinate applicazioni.

La capacità di elaborare una lunga lunghezza del metallo con un intervento manuale minimo rende la flessione del rotolo altamente efficiente in ambienti di produzione ad alto volume.

Tubo e piupers

Le macchine per la flessione del tubo e dei tubi sono specificamente progettate per formare curve in materiali tubolari senza compromettere la loro integrità trasversale.

Queste macchine svolgono un ruolo cruciale in settori come l'aerospaziale, automobile, e Hvac.

- Benders del tubo CNC:

I pieders del tubo controllati da CNC offrono alta precisione e ripetibilità. Usano software avanzato per controllare il processo di flessione, Garantire che le curve soddisfino le rigide tolleranze dimensionali.

Questa precisione è particolarmente importante nel settore aerospaziale, dove anche le deviazioni minori possono influire sulle prestazioni. - Manuale vs. Sistemi automatizzati:

Mentre le pieghevoli a tubo manuali sono ancora utilizzate per lavori su piccola scala o riparazioni, I sistemi automatizzati sono diventati la norma nella produzione ad alto volume.

I benzer automatizzati non solo aumentano i tassi di produzione, ma riducono anche l'affaticamento dell'operatore e minimizzano il rischio di errore umano.

Strumenti di flessione specializzati

Oltre ai macchinari su larga scala, Gli strumenti di flessione specializzati svolgono un ruolo vitale nel raggiungere curve precise in applicazioni specifiche. Questi strumenti includono:

- Muore e pugni:

Le stampi e i pugni progettati su misura sono fondamentali per raggiungere il raggio di piega e l'angolo corretti.

Sono spesso realizzati in acciaio per utensili ad alta resistenza per resistere all'uso ripetuto e mantenere la precisione nel tempo. - Mandrels:

I mandrini vengono utilizzati nei processi di flessione del rotazione e flessione del tubo per supportare l'interno del tubo durante il processo di flessione.

Aiutano a prevenire rughe e collasso, Garantire che il prodotto finale mantenga la forma trasversale prevista. - Sistemi di bloccaggio e apparecchi:

Per proteggere le parti durante la flessione, I produttori utilizzano sistemi di bloccaggio avanzati che tengono in posizione il metallo, Ridurre il rischio di slittamento e garantire una distribuzione della forza costante.

Integrazione con software di simulazione e monitoraggio

Le moderne apparecchiature di piegatura incorporano sempre più software di simulazione e sistemi di monitoraggio in tempo reale.

Queste tecnologie consentono ai produttori di prevedere la deformazione, Regola i parametri di processo al volo, e ridurre i difetti.

Per esempio, Analisi degli elementi finiti (Fea) Modelli di software Il processo di flessione, Consentire agli ingegneri di ottimizzare la sequenza di flessione e ridurre al minimo i problemi come Springback.

I sensori in tempo reale e i circuiti di feedback migliorano ulteriormente il controllo di qualità, Garantire che ogni curva soddisfi specifiche precise.

5. Riepilogo di materiali di flessione dei metalli comuni

Acciaio:

Ampiamente utilizzato per la sua alta resistenza e durata, L'acciaio è ideale per applicazioni strutturali in macchinari automobilistici e pesanti.

Tuttavia, La sua forza richiede una forza significativa durante la flessione, e Springback deve essere gestito con cura.

Alluminio:

Valutato per la sua duttilità leggera e alta, alluminio eccelle nelle applicazioni aerospaziali e automobilistiche.

La sua facilità di piegatura consente curve lisce, Sebbene i progettisti debbano tenere conto della primavera (fino a 10%) Per ottenere dimensioni precise.

Rame:

Noto per eccellente conducibilità elettrica e termica, rameL'elevata duttilità lo rende adatto a componenti elettrici e scambiatori di calore.

La sua morbidezza, Tuttavia, richiede un controllo preciso per prevenire la deformazione.

Titanio:

Titanio Offre un rapporto resistenza alla forza a peso superiore e una resistenza alla corrosione eccezionale, rendendolo una scelta migliore per i componenti aerospaziali e medici.

A causa della sua bassa duttilità, Sono spesso necessarie tecniche di flessione calda specializzate per evitare il cracking.

Altri materiali

Oltre ai metalli primari sopra menzionati, Altri materiali vengono occasionalmente utilizzati nella flessione dei metalli:

- Acciaio inossidabile: Valutato per la sua resistenza alla corrosione e l'appello estetico, L'acciaio inossidabile viene spesso utilizzato nelle applicazioni architettoniche e consumatori.

Il suo comportamento di flessione richiede un'attenta attenzione per ridurre al minimo la primavera e mantenere la precisione dimensionale. - Ottone: Combinando una buona duttilità con un aspetto attraente, L'ottone viene utilizzato in applicazioni decorative e di precisione.

Tuttavia, La sua resistenza inferiore rispetto all'acciaio richiede un attento controllo dei processi per evitare la piega eccessiva. - Leghe speciali: Leghe personalizzate, Ingegnerizzato per caratteristiche di prestazione specifiche, sono talvolta impiegati in applicazioni ad alta tecnologia o specializzate.

Questi materiali possono offrire vantaggi unici come una migliore stabilità termica o resistenza ad ambienti estremi, ma può anche porre sfide nella flessione a causa di proprietà non standard.

6. Sfide nella flessione e nelle soluzioni dei metalli

Flessione in metallo, sebbene ampiamente adottato, presenta diverse sfide che possono influenzare la qualità e la coerenza del prodotto finale.

Affrontare queste sfide è fondamentale per il raggiungimento preciso, durevole, e risultati economici.

Sotto, Descriviamo le principali sfide affrontate durante la flessione del metallo insieme a soluzioni efficaci.

Controllo di primavera

Sfida:

Springback si verifica quando un metallo piegato torna parzialmente alla sua forma originale dopo che la forza viene rimossa. Questo recupero elastico può portare a inesattezze nelle dimensioni finali.

Soluzioni:

- Piegare troppo: Intenzionalmente eccessivamente il materiale di 5-10% Per compensare la primavera prevista.

- Conge e sollievo dallo stress: Applicare coniamenti localizzati o trattamenti termici dopo la piegatura per ridurre le sollecitazioni residue.

- Simulazione del computer: Utilizza l'analisi degli elementi finiti (Fea) software per prevedere la springback e regolare di conseguenza i parametri di flessione.

Cracking materiale e rughe

Sfida:

La forza di flessione eccessiva o un raggio di piegatura impropria possono causare crack o rughe del materiale, in particolare nei metalli fragili o ad alta resistenza.

Soluzioni:

- Raggi di curvatura ottimizzati: Progetta con raggi appropriati che rispettano la duttilità del materiale.

- Flessione graduale: Implementare i processi di flessione incrementali per distribuire uniformemente la deformazione e ridurre al minimo il rischio di fessure.

- Lubrificazione: Utilizzare lubrificanti di alta qualità per ridurre l'attrito e abbassare la forza richiesta per la flessione, prevenendo così le rughe.

Mantenere l'accuratezza dimensionale

Sfida:

Le variazioni delle proprietà dei materiali e le incoerenze nel processo di flessione possono portare a deviazioni dalle dimensioni del bersaglio, Impatto sulla funzionalità del prodotto.

Soluzioni:

- Strumenti e attrezzature di precisione: Impiegare macchine controllate dalla CNC e strumenti di misurazione ad alta precisione per monitorare e regolare i parametri di flessione in tempo reale.

- Simulazione del processo: Usa il software di simulazione avanzata per prevedere la deformazione e ottimizzare la sequenza di flessione prima della produzione.

- Sistemi di controllo di qualità: Implementare rigorosi controlli di qualità in linea per identificare e correggere le deviazioni durante la produzione.

Gestione dell'eterogeneità materiale

Sfida:

Metalli diversi e persino variazioni all'interno dello stesso metallo possono reagire imprevedibilmente alle forze pieghevoli, portando a risultati incoerenti come flessione irregolare o guasti localizzati.

Soluzioni:

- Test del materiale: Condurre test approfonditi per comprendere il comportamento della lega specifica sotto stress di flessione.

- Parametri di processo su misura: Personalizza le impostazioni di flessione, come la forza, velocità, e temperatura, basata sulle caratteristiche del materiale.

- Collaborazione dei fornitori: Lavorare a stretto contatto con i fornitori di materiali per garantire una qualità e proprietà coerenti che corrispondono ai requisiti di produzione.

7. Vantaggi della piegatura dei metalli

La flessione in metallo offre diversi vantaggi convincenti:

- Costo-efficacia: Poiché il processo non rimuove il materiale, riduce al minimo i rifiuti e riduce i costi materiali.

- Alta efficienza: I processi di flessione automatizzati hanno ridotto significativamente i tempi di produzione, rendendoli ideali per la produzione ad alto volume.

- Precisione: Le moderne macchine CNC e software di simulazione consentono la produzione di forme complesse con tolleranze strette.

- Conservazione materiale: La flessione preserva la forza intrinseca e l'integrità del materiale originale, rendendolo perfetto per le applicazioni strutturali.

- Versatilità: Una vasta gamma di metalli può essere piegata, Catering a diverse esigenze industriali.

8. Applicazioni di piegatura dei metalli in vari settori

La flessione del metallo trova un uso diffuso in più settori:

- Automobilistico: Usato nel telaio, sistemi di scarico, e componenti strutturali per migliorare le prestazioni e ridurre il peso.

- Aerospaziale: Critico per formare strutture di fusoliera, tubi, e cornici, Dove la precisione e la resistenza sono fondamentali.

- Costruzione e architettura: Tecniche di flessione forma i telai metallici, ponti, e facciate decorative, Contribuire sia alla forma che alla funzione.

- Macchinari pesanti: Impiegato per rinforzi strutturali e componenti idraulici per migliorare la durata.

- Elettronica e beni di consumo: Utilizzato per creare involucri di metallo, parentesi, e recinti che richiedono sia la precisione che il fascino visivo.

9. Confronto con altri processi di formazione metallica

Di seguito è riportata una tabella di confronto che evidenzia le differenze chiave tra la flessione dei metalli e altri processi di formazione dei metalli comuni, compreso timbratura, saldatura, E lavorazione.

Questa tabella delinea l'impatto di ciascun processo sull'integrità dei materiali, Efficienza della produzione, costo, sciupare, e applicazioni tipiche.

| Processo | Integrità materiale | Efficienza della produzione | Efficienza dei costi & Sciupare | Applicazioni chiave |

|---|---|---|---|---|

| Piegatura dei metalli | Preserva il materiale originale con rimozione minima; mantiene la forza strutturale e la continuità. | Alta efficienza con sistemi CNC automatizzati; Ideale per curve e angoli continui. | Scasso a basso materiale; economico per la produzione ad alto volume. | Telaio automobilistico, Fuseli aerospaziali, cornici architettoniche, macchinari pesanti. |

| Timbratura | Implica il taglio e la modellatura; Rimuove il materiale in eccesso, che può indebolire l'integrità strutturale se non ottimizzata. | Tempi di ciclo molto veloci; Eccellente per forme intricate in grandi corse di produzione. | Genera più rifiuti a causa della rimozione del materiale; costi materiali elevati. | Componenti ad alto volume come alloggiamenti elettronici, pannelli automobilistici, e elettrodomestici. |

Saldatura |

Si unisce a pezzi di metallo separati; può creare punti deboli ai giunti; spesso richiede una finitura aggiuntiva. | Velocità moderata; La complessità aumenta con assiemi multi-giunti e requisiti di controllo della qualità. | Costi operativi più elevati dovuti al lavoro e all'elaborazione post-salvataggio; potenziale per lo stress materiale. | Costruzione, costruzione navale, Assemblaggio automobilistico, macchinari pesanti. |

| Lavorazione | Processo sottrattivo che rimuove il materiale, potenzialmente compromettere la forza e causare alti tassi di rottami. | Processo più lento; alta precisione ma spesso richiede più passaggi. | Alto consumo di energia e significativi rifiuti di materiale; Costi operativi più elevati. | Componenti di precisione, stampi, e parti che richiedono tolleranze strette, Soprattutto nei dispositivi aerospaziali e medici. |

10. Tendenze e innovazioni future nella flessione dei metalli

Il futuro della flessione del metallo sembra promettente, Spinto dai progressi tecnologici in corso:

- Automazione e controllo CNC: L'automazione migliorata riduce l'errore umano e migliora la ripetibilità.

I dati indicano che le macchine per la flessione CNC possono aumentare l'efficienza della produzione fino a 30% Rispetto ai metodi manuali. - Software di simulazione: Gli strumenti di modellazione avanzati prevedono la deformazione e ottimizza i parametri di flessione, Ridurre i rifiuti di materiale e ridurre al minimo i difetti.

- Materiali intelligenti: La ricerca sui metalli flessibili con una migliore piegabilità promette di espandere le possibilità di flessione dei metalli in applicazioni innovative.

- Metodi ecologici: I produttori stanno adottando sempre più processi ad alta efficienza energetica e strategie di riduzione dei rifiuti.

Si prevede che l'integrazione delle tecnologie verdi ridurrà significativamente l'impronta di carbonio delle operazioni di flessione dei metalli.

11. Conclusione

La flessione dei metalli rimane un processo fondamentale nella produzione moderna, Offrire una miscela di efficienza, precisione, ed efficacia in termini di costi.

La sua capacità di modellare il metallo senza perdita di materiale, Abbinato a progressi nell'automazione e nella simulazione, lo rende indispensabile in settori come il automobile, aerospaziale, e costruzione.

Man mano che le nuove tecnologie e le pratiche sostenibili continuano ad evolversi, La flessione del metallo svolgerà senza dubbio un ruolo fondamentale nel soddisfare le esigenze delle future sfide manifatturiere.

Abbracciando queste innovazioni, I produttori possono ottimizzare i loro processi, ridurre gli sprechi, e garantire una produzione di alta qualità mantenendo un vantaggio competitivo nel mercato globale.

LangHe è la scelta perfetta per le tue esigenze di produzione se hai bisogno di servizi di flessione in metallo di alta qualità.

Pingback: Come impostare la piegatrice a rulli CNC per risultati accurati? - CNCRB