1. Introduzione

Laser cutting has emerged as a transformative technology in modern manufacturing, Offrendo una combinazione senza pari di precisione, velocità, ed efficienza.

Unlike conventional cutting methods that rely on mechanical force or abrasive tools, laser cutting employs a concentrated beam of light to slice through materials with exceptional accuracy.

Initially developed for industrial applications, laser cutting has expanded into various fields, Compreso Automotive, aerospaziale, elettronica, Assistenza sanitaria, and even fashion.

Oggi, it plays a crucial role in both prototyping and full-scale production, allowing manufacturers to create intricate designs with minimal waste.

This article provides a comprehensive analysis of laser cutting technology,

covering its fundamental principles, core techniques, Materiali, applicazioni chiave, Vantaggi, sfide, e le tendenze future che modellano l'industria.

2. Fundamentals of Laser Cutting

Cosa sta tagliando laser?

Taglio laser è un non contatto, thermal-based manufacturing process that utilizes a high-powered laser beam to cut or engrave materials.

The beam is directed through optics and guided by computer numerical control (CNC) systems to achieve precise, intricate cuts.

Compared to traditional cutting methods such as mechanical sawing or waterjet cutting, laser cutting offers significant advantages in terms of speed, flessibilità, and accuracy.

It is widely used for processing metals, plastica, legna, ceramica, e compositi, making it a versatile solution for various industries.

Come funziona il taglio laser

The laser cutting process involves several key steps:

- Beam Generation – A laser source, such as a CO₂, fiber, or solid-state laser, generates an intense beam of light.

- Beam Focusing – Optical lenses and mirrors focus the laser beam to a precise point, increasing its energy density.

- Material Interaction – The concentrated laser beam heats, si scioglie, or vaporizes the material at the cutting point.

- Assist Gas Application – Inert or reactive gases (PER ESEMPIO., azoto, ossigeno) help remove molten material and enhance cutting efficiency.

- Controllo del movimento – CNC systems guide the laser head along a predefined path, ensuring accuracy and repeatability.

Key Components of a Laser Cutting System

A laser cutting machine consists of several critical components, each playing a specific role in ensuring precision and efficiency.

Laser Source

The laser generator determines the power, wavelength, e idoneità all'applicazione. Common types include:

- Laser CO₂ – Ideal for cutting non-metals like plastics, legna, and acrylic.

- Laser in fibra – Best for cutting metals such as aluminum, acciaio inossidabile, e rame.

- ND:YAG Lasers – Suitable for engraving and high-precision cutting.

Optical System

The optical system consists of mirrors and lenses that focus and direct the laser beam. Di alta qualità ZnSe (Zinc Selenide) lenses ensure minimal energy loss and improved cutting efficiency.

Controller CNC

UN Controllo numerico del computer (CNC) sistema automates the laser movement, ensuring high-speed, high-precision cutting with repeatability.

Advanced CNC systems use AI-driven algorithms to optimize cutting paths, reducing material waste and production time.

Assist Gas Supply

Different gases are used to enhance the cutting process:

- Ossigeno (O₂): Increases speed for carbon steel but can cause oxidation.

- Azoto (N₂): Produces clean, oxidation-free cuts, commonly used for stainless steel and aluminum.

- Argon (Ar): Prevents chemical reactions, ideal for titanium and specialty metals.

Motion System

The motion system includes motors and rails that move the laser head across the material. High-speed servo motors enable rapid acceleration and deceleration for faster processing speeds.

3. Types of Laser Cutting Technologies

The primary types of laser cutting technologies include CO₂ laser cutting, fiber laser cutting, ND: YAG laser cutting, and ultrafast laser cutting.

Each technology has unique characteristics, making it suitable for different applications.

This section provides an in-depth analysis of these laser types, their working principles, Vantaggi, Limitazioni, e casi d'uso ideali.

CO₂ Laser Cutting

CO₂ laser cutting is one of the most established laser cutting methods.

It utilizes a gas mixture of carbon dioxide (CO₂), azoto (N₂), and helium (Lui) to generate a laser beam in the infrared spectrum (wavelength: 10.6 µm).

This wavelength is well-absorbed by non-metallic materials, making CO₂ lasers ideal for cutting plastics, legna, bicchiere, and textiles.

Principio di lavoro

- Gas Excitation: A high-voltage electrical discharge excites CO₂ molecules, producing laser light.

- Beam Focusing: The light is directed through mirrors and focused onto the material using a ZnSe (Zinc Selenide) lens.

- Material Interaction: The concentrated beam heats and vaporizes the material, while an assist gas (usually oxygen or nitrogen) removes debris.

Vantaggi chiave

- Highly effective for non-metals such as legna, acrilico, pelle, gomma, and fabrics.

- Fornisce un smooth edge finish, Ridurre la necessità di post-elaborazione.

- Capable of high cutting speeds, particularly for thin sheets.

Limitazioni

- Less effective for cutting metals unless specialized coatings or techniques are applied.

- Optical components, such as lenses and mirrors, require frequent cleaning and maintenance.

- CO₂ laser machines occupy a larger footprint compared to fiber laser systems.

Applicazioni comuni

- Taglio acrylic and wood for signage and furniture.

- Elaborazione textiles and leather in the fashion and upholstery industries.

- Incisione glass and other delicate materials for decorative purposes.

Taglio Laser Fibra

Fiber laser cutting is a modern technology that uses an optical fiber doped with rare-earth elements such as ytterbium to generate a high-intensity laser beam.

Unlike CO₂ lasers, fiber lasers operate at a wavelength of 1.06 µm, which is highly absorbed by metals, making them the preferred choice for cutting steel, alluminio, e rame.

Principio di lavoro

- Laser Generation: The laser is produced by a solid-state fiber-optic system piuttosto che un tubo pieno di gas.

- Trasmissione del raggio: Il raggio laser è guidato attraverso cavi in fibra ottica, Eliminare la necessità di specchi.

- Taglio del materiale: Il raggio ad alta intensità si scioglie o vaporizza il metallo, con gas assist (azoto o ossigeno) aiutando nel processo.

Vantaggi chiave

- Altamente efficiente per il taglio dei metalli, sovraperformare i laser di co₂ fino a 50% in produttività.

- Più bassi costi di manutenzione dovuti all'assenza di specchi e parti mobili.

- Design compatto, richiedere meno spazio sul pavimento rispetto ai sistemi laser CO₂.

- Maggiore efficienza energetica, convertire 35-50% di energia elettrica nell'output laser, Rispetto ai laser CO₂, che raggiungono 10-15% efficienza.

Limitazioni

- Meno efficace per materiali non metallici come legna, acrilico, e vetro A causa delle caratteristiche di assorbimento.

- Investimenti iniziali più elevati rispetto alle macchine laser CO₂.

Applicazioni comuni

- Industriale taglio del metallo In automobile, aerospaziale, e costruzione navale Industrie.

- Ad alta precisione MACCHINING DI COMPONENTI DI METALE per manifatturiero.

- Produzione di electronic and medical devices requiring fine detail and accuracy.

ND:YAG Laser Cutting (Neodymium-Doped Yttrium Aluminum Garnet)

ND: YAG lasers are solid-state lasers that produce a high-energy beam at a wavelength of 1.064 µm, similar to fiber lasers.

These lasers are particularly useful for cutting metals and certain ceramics with high precision.

Principio di lavoro

- Energy Pumping: UN flash lamp or diode excites the Nd:YAG crystal, generating a laser beam.

- Beam Amplification: The laser passes through an optical resonator to increase its intensity.

- Taglio del materiale: The high-energy beam interacts with the workpiece, melting or vaporizing it.

Vantaggi chiave

- Adatto per high-precision micro-cutting, making it useful for medical and electronic applications.

- Works effectively with reflective metals, ad esempio oro, argento, e alluminio, without beam reflection issues.

- Capable of high pulse energy, rendendolo ideale per welding and deep engraving.

Limitazioni

- Lower energy efficiency compared to fiber lasers, leading to higher power consumption.

- Less scalable for large-scale industrial applications.

Applicazioni comuni

- Micro-welding and precision cutting In medical and aerospace industries.

- Engraving hard materials, compreso ceramica, diamonds, and metals.

- Cutting thin foils and sheets In electronics manufacturing.

Ultrafast Laser Cutting (Femtosecond & Picosecond Lasers)

Ultrafast lasers operate in the femtosecond (10⁻¹⁵ sec) and picosecond (10⁻¹² sec) allineare, produrre extremely short pulses of light.

These lasers cut materials without generating heat, making them ideal for applications requiring ultra-high precision.

Principio di lavoro

- Pulse Generation: A series of ultrashort pulses deliver high peak power without excessive heat buildup.

- Rimozione materiale: The process ablates material at a molecular level, preventing thermal damage.

- Elaborazione a freddo: Unlike traditional laser cutting, this method eliminates heat-affected zones (Haz).

Vantaggi chiave

- Cold cutting process prevents thermal damage, making it suitable for delicate materials.

- Capable of sub-micron precision, raggiungere nanometer-scale accuracy.

- Compatible with a wide range of materials, compreso polimeri, bicchiere, and bio-materials.

Limitazioni

- Costo elevato a causa delle attrezzature specializzate e dei requisiti di manutenzione.

- Velocità di elaborazione più lente, rendendolo meno adatto per un taglio industriale ad alto volume.

Applicazioni comuni

- Dispositivi medici, ad esempio fabbricazione di stent e chirurgia degli occhi (Lasik).

- Microelettronica, compreso taglio di precisione di wafer di silicio e microchip.

- Ottica di fascia alta, ad esempio Lenti ottiche e componenti laser.

4. Laser Cutting Processes & Tecniche

Il taglio laser è un metodo di elaborazione del materiale versatile e preciso che si basa su un raggio laser focalizzato da tagliare, incidere, o segnare vari materiali.

Questa sezione fornisce un'analisi approfondita dei principali processi di taglio laser,

compreso il taglio della fusione, taglio della fiamma, taglio di sublimazione, e taglio remoto, così come tecniche essenziali che migliorano l'efficienza e la precisione.

4.1 Key Laser Cutting Processes

Taglio della fusione (Melt and Blow Cutting)

Taglio della fusione, noto anche come Sciogli e si scioglie, è un processo in cui un laser scioglie il materiale, e un gas inerte ad alta pressione (come azoto o argon) Sbatte il metallo fuso.

Unlike flame cutting, fusion cutting does not involve oxidation, rendendolo adatto per high-precision cutting of metals with minimal heat-affected zones (Haz).

Come funziona

- The laser beam heats the material to its melting point.

- UN inert gas jet (usually nitrogen or argon) removes the molten material from the kerf (cutting path).

- The process prevents oxidation, resulting in clean and smooth edges.

Vantaggi

- Produce oxidation-free bordi, Ridurre la necessità di post-elaborazione.

- Ideale per Applicazioni ad alta precisione In acciaio inossidabile, alluminio, e titanio.

- Enables high-speed cutting with minimal thermal distortion.

Applicazioni comuni

- Aerospace and automotive industries for precise metal cutting.

- Medical equipment manufacturing requiring high-quality, contamination-free cuts.

- Precision engineering and electronics, where oxidation-free parts are essential.

Taglio della fiamma (Reactive Cutting or Oxygen Cutting)

Taglio alla fiamma, noto anche come oxygen-assisted laser cutting, is a process where a laser heats the material to its ignition temperature, and oxygen reacts with the metal to generate additional heat.

Questa reazione esotermica aiuta ad accelerare il processo di taglio, Rendere il taglio della fiamma adatto a materiali spessi.

Come funziona

- Il laser riscalda il materiale al suo temperatura di ossidazione.

- Un getto di ossigeno viene introdotto, innescando a Reazione di combustione.

- La reazione produce calore aggiuntivo, accelerare rimozione del materiale.

Vantaggi

- Efficiente per il taglio metalli più spessi (Sopra 10 mm).

- Usi Potenza laser inferiore, rendendolo più conveniente per applicazioni industriali pesanti.

- Migliora la velocità di taglio per Acciadi di carbonio e acciai a basso livello.

Limitazioni

- Produce bordi ossidati, richiedere post-elaborazione per alcune applicazioni.

- Meno adatto per acciaio inossidabile e alluminio a causa della resistenza all'ossidazione.

- Maggiori zone colpite dal calore (Haz), potenzialmente alterare le proprietà del materiale.

Applicazioni comuni

- Fabbricazione di costruzioni navali e macchinari pesanti per tagliare piastre in acciaio spesse.

- Fabbricazione strutturale per progetti di costruzione e infrastruttura.

- Industrie automobilistiche e ferroviarie dove grande, strong components are required.

Taglio di sublimazione (Vaporization Cutting)

Panoramica

Sublimation cutting, Chiamato anche vaporization cutting, is a high-energy process in which a laser heats the material to its boiling point, causing it to transition directly from a solid to a gas.

Unlike fusion and flame cutting, sublimation cutting does not involve molten metal, rendendolo ideale per delicate materials and ultra-precise applications.

Come funziona

- The laser beam rapidly heats the material to its vaporization temperature.

- The material transitions directly from solid to gas, without melting.

- Assist gases such as argon or helium help remove vaporized material.

Vantaggi

- No molten metal residue, reducing contamination.

- Produce ultra-precise and smooth cuts, Ideale per thin films and delicate materials.

- Eliminates stress termico, preserving material properties.

Limitazioni

- Richiede high laser power, increasing operational costs.

- Slower cutting speeds compared to fusion and flame cutting.

- Limitato a thin materials due to energy-intensive nature.

Applicazioni comuni

- Produzione elettronica, come tagliare wafer di silicio e micro-componenti.

- Industria medica per un taglio preciso di impianti biomedici.

- Ottica di fascia alta e taglio del vetro Per applicazioni ultra-precise.

Remote Laser Cutting

Il taglio laser remoto è un Processo di taglio senza contatto Laddove un laser ad alta potenza scansiona il materiale senza richiedere assistere i gas.

Questo metodo abilita veloce, preciso, e taglio privo di distorsioni, in particolare in ambienti di produzione ad alta velocità.

Come funziona

- UN raggio laser ad alta energia è diretto al materiale senza alcun contatto fisico.

- Il materiale vaporizza immediatamente, Creare una linea di taglio fine.

- CNC o sistemi robotici Controlla il movimento del laser per alta precisione.

Vantaggi

- Elimina la necessità di assistere i gas, Ridurre i costi operativi.

- Velocità di taglio ultra-veloce, Ideale per la produzione di massa.

- Usura meccanica minima, portando a una minore manutenzione.

Applicazioni comuni

- Industria automobilistica, Soprattutto per Taglie ad alta velocità di fogli sottili.

- Industria tessile per il taglio del tessuto senza contatto.

- Packaging and labeling for intricate laser etching and marking.

4.2 Advanced Laser Cutting Techniques

High-Speed Galvo-Based Laser Cutting

A technique that uses galvanometer-controlled mirrors to rapidly deflect the laser beam, enabling ultra-fast engraving and cutting of thin materials.

Usi comuni:

- Laser marking and engraving on metallo, bicchiere, and plastic.

- Micro-cutting in electronics and semiconductor industries.

Hybrid Laser Cutting (Laser & Water Jet Combination)

Combina laser precision con a water jet cooling system to minimize heat-affected zones, enabling precise cutting of heat-sensitive materials.

Usi comuni:

- Taglio composite materials and heat-sensitive plastics.

- Aerospace industry for high-strength lightweight components.

Multi-Axis Laser Cutting (5-Axis & 6-Axis Systems)

Unlike conventional 2D laser cutters, multi-axis systems can cut in three dimensions, enabling the fabrication of complex geometries.

Usi comuni:

- Aerospace and automotive industries per curved and angled cuts.

- Avanzato robotic laser cutting in automation.

5. Materials Used in Laser Cutting

Laser cutting technology is highly versatile and can process a wide range of materials, compreso metalli, plastica, ceramica, compositi, e anche materiali biologici come legno e tessuti.

5.1 Metals for Laser Cutting

I metalli sono tra i materiali più comunemente trasformati nel taglio laser a causa del loro uso diffuso nella produzione, costruzione, e ingegneria.

Diversi tipi di metalli richiedono diversi Livelli di potenza laser, assistere i gas, e tecniche di taglio per ottenere risultati precisi e di alta qualità.

Acciaio (Acciaio dolce, Acciaio al carbonio, and Stainless Steel)

Acciaio dolce & Acciaio al carbonio

- Caratteristiche: Acciaio al carbonio contiene quantità variabili di carbonio, che influenza la sua durezza e forza.

- Considerazioni di taglio: Richiede oxygen-assisted laser cutting per migliorare la velocità di taglio attraverso una reazione esotermica.

- Applicazioni: Componenti strutturali, parti automobilistiche, macchinari industriali, e produzione di attrezzature pesanti.

Acciaio inossidabile

- Caratteristiche: Resistente alla corrosione, alta resistenza, e eccellente durata.

- Considerazioni di taglio: Meglio elaborato utilizzando Tagliamento della fusione assistito dall'azoto per ottenere senza ossidazione, bordi puliti.

- Applicazioni: Strumenti medici, componenti aerospaziali, attrezzatura per la trasformazione alimentare, e pannelli decorativi.

Alluminio e leghe di alluminio

- Caratteristiche: Leggero, resistente alla corrosione, e un eccellente rapporto forza-peso.

- Considerazioni di taglio: Richiede Laser in fibra ad alta potenza o co₂. Azoto o argon assist gas impedisce l'ossidazione e garantisce un taglio pulito.

- Applicazioni: Parti di aeromobili, pannelli del corpo automobilistico, Elettronica di consumo, e strutture architettoniche.

Leghe di titanio e titanio

- Caratteristiche: Alta resistenza, Peso basso, e eccellente resistenza alla corrosione e alle alte temperature.

- Considerazioni di taglio: Argon o elio assistono gas sono usati per prevenire l'ossidazione e la contaminazione. L'alta potenza laser è richiesta a causa della riflettività del titanio.

- Applicazioni: Aerospaziale e aviazione, Impianti medici, e componenti industriali ad alte prestazioni.

Rame e ottone

- Caratteristiche: Alta conducibilità termica ed elettrica, Ottima malleabilità, e resistenza alla corrosione.

- Considerazioni di taglio: Altamente riflessivo e conduttivo, richiedere laser in fibra con Potenza superiore tagliare efficacemente. L'azoto viene utilizzato per prevenire l'ossidazione.

- Applicazioni: Componenti elettrici, Fissaggi idraulici, scambiatori di calore, e metallo decorativo.

5.2 Non-Metallic Materials for Laser Cutting

Il taglio laser è ampiamente utilizzato per i materiali non metal, soprattutto nelle industrie che richiedono disegni intricati, dettagli fini, ed elaborazione senza contatto.

Plastics and Polymers

Le materie plastiche sono ampiamente utilizzate nel taglio laser a causa della loro convenienza, natura leggera, e facilità di elaborazione. Tuttavia, Alcune materie plastiche emettono fumi tossici quando tagliato, che richiede una ventilazione adeguata.

Commonly Used Plastics

- Acrilico (PMMA): Produce lucido, bordi liscia di fiamma Se tagliato con un laser CO₂. Usato nella segnaletica, Visualizza casi, e pannelli decorativi.

- Policarbonato (PC): Impegnativo da tagliare con i laser a causa della sua tendenza a bruciare; Utilizzato in attrezzature industriali e scudi protettivi.

- Polietilene (PE) & Polipropilene (PP): Utilizzato per imballaggi e componenti leggeri. Punti di fusione bassi richiedono impostazioni laser controllate.

- ABS (Acrilonitrile butadiene stirene): Utilizzato nei componenti automobilistici e nell'elettronica di consumo. Tuttavia, rilascia fumi dannosi quando si tagliano laser.

Wood and Wood-Based Materials

Il taglio laser è ampiamente utilizzato in lavorazione del legno, produzione di mobili, e artigianato grazie alla sua capacità di creare modelli intricati e dettagli fini.

Commonly Processed Wood Types

- Compensato: Richiede Impostazioni laser controllate per evitare la carbonizzazione.

- Mdf (Fibra di fibra a media densità): Spesso usato in mobili e segnaletica, ma produce fumo significativo.

- Legno massiccio: Tagli bene ma potrebbe richiedere post-elaborazione Per migliorare la finitura.

5.3 Composite and Advanced Materials

I materiali compositi offrono proprietà uniche combinando due o più materiali distinti.

Il taglio del laser può essere impegnativo a causa della variazione Punti di fusione, Espansione termica, e composizioni materiali.

Carbon Fiber-Reinforced Polymers (Cfrp)

- Caratteristiche: Leggero, alta resistenza, Utilizzato nelle industrie aerospaziali e automobilistiche.

- Considerazioni di taglio: Richiede Laser di co₂ o fibre ad alta potenza. Danno termico e delaminazione sono preoccupazioni.

- Applicazioni: Componenti dell'aeromobile, attrezzatura sportiva, e parti di auto da corsa.

Glass and Ceramics

- Caratteristiche: Fragile ma altamente resistente al calore e alle sostanze chimiche.

- Considerazioni di taglio: Laser a impulsi ultra-corti (come i laser femtosecondi) sono l'ideale per prevenire il cracking.

- Applicazioni: Elettronica, dispositivi medici, e applicazioni architettoniche.

5.4 Choosing the Right Material for Laser Cutting

Factors to Consider

- Riflettività: Metalli come alluminio E rame richiedono specializzato laser in fibra A causa dell'elevata riflettività.

- Conducibilità termica: Materiali ad alta conducibilità termica come rame e ottone necessita di livelli di potenza più elevati per garantire un taglio efficiente.

- Emissione di fumi: Alcuni materiali plastici e compositi producono gas tossici, che richiede una ventilazione adeguata.

- Qualità dei bordi: Alcuni materiali richiedono assistere i gas (PER ESEMPIO., azoto, ossigeno, o argon) Per migliorare la finitura dei bordi e prevenire l'ossidazione.

| Materiale | Miglior tipo di laser | Applicazioni comuni | Assistere il gas utilizzato |

|---|---|---|---|

| Acciaio dolce | CO₂, Fibra | Automobilistico, costruzione, parti industriali | Ossigeno, Azoto |

| Acciaio inossidabile | Fibra, CO₂ | Medico, aerospaziale, utensili da cucina | Azoto, Argon |

| Alluminio | Fibra, CO₂ | Aerospaziale, elettronica, segnaletica | Azoto |

| Titanio | Fibra | Aerospaziale, Impianti medici | Argon, Elio |

| Rame & Ottone | Fibra | Elettrico, impianto idraulico, decorativo | Azoto |

| Acrilico (PMMA) | CO₂ | Segnaletica, display, gioielli | Nessuno |

| Legna (Compensato, Mdf) | CO₂ | Mobilia, artigianato, elementi architettonici | Nessuno |

| Fibra di carbonio | Fibra, CO₂ | Aerospaziale, automobile, attrezzatura sportiva | Nessuno |

| Bicchiere & Ceramica | Laser femtosecondo | Elettronica, ottica, applicazioni mediche | Nessuno |

6. Key Advantages of Laser Cutting

La tecnologia di taglio laser è particolarmente popolare per la sua precisione, efficienza, versatilità, e capacità di gestire geometrie complesse.

Di seguito sono riportati i principali vantaggi del taglio laser che hanno contribuito alla sua diffusa adozione nella produzione sia su piccola scala che su larga scala.

Alta precisione e precisione

Uno dei vantaggi più significativi del taglio laser è il suo Precisione e precisione eccezionali.

I laser possono ottenere tolleranze estremamente strette, spesso bene come 0.1 mm o anche più piccolo, A seconda del materiale e del tipo laser.

Questo lo rende ideale per le industrie dove di alta qualità, intricato, e tagli dettagliati sono richiesti, come in componenti aerospaziali, dispositivi medici, e microelettronica.

Key Points

- Minimal kerf width: Il raggio focalizzato del laser riduce al minimo la larghezza del taglio, portando a più accurato, Risultati coerenti.

- Nessuna usura degli utensili: A differenza dei metodi di taglio tradizionali che consumano gli strumenti nel tempo, I laser mantengono la precisione durante il processo.

- Geometrie complesse: I laser possono facilmente tagliare forme che sarebbero difficili da ottenere con strumenti meccanici.

Versatilità tra i materiali

Il taglio laser può elaborare a Ampia gamma di materiali, compresi i metalli, plastica, ceramica, bicchiere, compositi, e anche materiali biologici come legno e tessuti.

Questa versatilità lo rende altamente adattabile in tutti i settori.

La capacità del laser di tagliare o incidere una varietà di materiali senza aver bisogno di un ampio riattrezzatura significa che le aziende possono passare in modo efficiente tra i materiali diversi, se necessario.

Key Points

- Ampia gamma di materiali: Il taglio laser può gestire i materiali da fogli sottili a piastre più spesse.

- Personalizzazione: I sistemi laser possono essere utilizzati per tagliare, incidere, e incidere con un alto grado di personalizzazione su quasi tutti i materiali.

- Scasso di materiale ridotto: La precisione del taglio laser riduce al minimo lo scarto, consentire Utilizzo ottimale del materiale.

Clean Cuts and Smooth Edges

Il taglio laser produce liscio, bordi puliti che spesso richiedono poco o nessun post-elaborazione.

Questo perché l'intenso calore del laser scioglie il materiale e poi lo raffredda quasi istantaneamente, Lasciando alle spalle un liscio, bordo lucido.

This feature is particularly beneficial when working with thin or delicate materials, where traditional cutting methods might cause distortion or a rough finish.

Key Points

- No burrs or rough edges: Laser cutting eliminates the need for secondary operations like deburring or edge finishing.

- Less distortion: Since the laser cuts with minimal contact and heat input, the material is less likely to warp or distort.

- Fine details: The laser can achieve intricate cuts, making it ideal for designs requiring precise detailing, such as jewelry, segnaletica, or electronic components.

Velocità ed efficienza

Laser cutting is a highly efficient process, offerta rapid cutting speeds, in particolare per thin materials.

IL non-contact nature of the laser means there is no physical wear and tear on tools, enabling faster turnaround times without compromising quality.

The technology also offers the ability to automate the cutting process, aumentare la produttività e ridurre i costi del lavoro a lungo termine.

Key Points

- Alta velocità di taglio: I laser sono in grado di tagliare molto più velocemente dei metodi tradizionali, Soprattutto per i materiali che sono difficili da macchina.

- Non sono richieste modifiche allo strumento: Il taglio laser può passare rapidamente tra materiali o design diversi senza la necessità di cambiare gli strumenti.

- Funzionalità di automazione: I sistemi laser possono essere integrati in linee di produzione completamente automatizzate, migliorare ulteriormente l'efficienza e ridurre i tempi di inattività.

Ability to Cut Complex Shapes

Il taglio laser eccelle nella creazione geometrie complesse e progetti intricati che sarebbero difficili da ottenere con metodi di taglio tradizionali.

Sia taglio angoli acuti, curve, o buchi interni, I laser possono gestire facilmente disegni altamente dettagliati.

Questa flessibilità nel design è cruciale per le industrie che richiedono costume, parti uniche nel loro genere O Fun di produzione a basso volume.

Key Points

- Raggi stretti: Il raggio stretto del laser gli consente di tagliare angoli molto stretti e forme intricate.

- Nessun limite di strumenti: Gli strumenti di taglio tradizionali possono essere limitati dalla forma o dalla geometria dello strumento stesso.

Con laser, Praticamente qualsiasi forma può essere tagliata direttamente da un design digitale senza preoccuparsi della geometria degli strumenti. - Adattabilità: Il taglio laser consente cambiamenti di progettazione con un impatto minimo sul processo di produzione.

Minimal Heat-Affected Zone (Haz)

Rispetto alle tecniche di taglio tradizionali, Il taglio laser crea un relativamente Piccola zona affetta da calore (Haz).

La HAZ si riferisce alla parte del materiale che sperimenta l'esposizione al calore, che potrebbe influire sulle sue proprietà, come durezza e forza.

Perché il raggio laser è altamente concentrato e preciso, Scalda solo una zona molto piccola, lasciando il materiale circostante in gran parte inalterato.

Key Points

- Distorsione del materiale ridotta: Con meno calore applicato, C'è un minore rischio di deformazione o restringimento nel materiale.

- Ideale per materiali sensibili al calore: Materiali soggetti a danni termici, ad esempio plastica e metalli sottili, beneficiare del basso input di calore del taglio laser.

- Integrità strutturale migliorata: L'esposizione al calore minima aiuta a preservare il materiale Proprietà fisiche Per applicazioni ad alta resistenza.

High Degree of Automation and Precision

Le macchine da taglio laser possono essere integrate in linee di produzione automatizzate, consentire continuo, taglio ad alta precisione.

Con l'integrazione di Design assistito da computer (CAD) E produzione assistita da computer (CAMMA), I sistemi di taglio laser possono funzionare autonomamente con un intervento umano minimo.

Questo livello di automazione riduce gli errori, Migliora la coerenza, e migliora l'efficienza della produzione complessiva.

Key Points

- Integrazione senza soluzione di continuità: Il taglio laser può essere facilmente integrato in sistemi automatizzati, tra cui braccia robotiche e nastri trasportatori, Per ottenere linee di produzione completamente automatizzate.

- Qualità costante: Il taglio laser garantisce coerente, Risultati ripetibili, anche in grandi volumi di produzione.

- Cambiamenti rapidi: I sistemi automatizzati consentono una rapida riprogrammazione del taglierina laser per diversi lavori, Migliorare la flessibilità nella produzione.

7. Limitazioni & Challenges of Laser Cutting

Mentre il taglio laser offre vantaggi significativi, Viene fornito con alcune limitazioni e sfide.

Sotto, Evidenziamo i fattori chiave che le aziende devono prendere in considerazione quando si utilizzano la tecnologia di taglio laser.

Limitazioni materiali

Il taglio laser funziona bene con molti materiali, ma materiali spessi o altamente riflettenti come rame E ottone può presentare difficoltà.

Materiali come alluminio causare anche la riflessione energetica laser, Ridurre l'efficienza di taglio. Alcuni materiali come ceramica non sono affatto adatti per il taglio laser.

Alto investimento iniziale

Il costo dell'acquisto di macchine da taglio laser, Soprattutto sistemi di livello industriale, è alto.

Oltre all'investimento iniziale, I costi di manutenzione e energia possono anche aggiungere al costo totale di proprietà, rendendo impegnativo per le piccole imprese da permettersi.

Limited Thickness for Certain Materials

Il taglio laser è più efficiente con materiali da sottile a medio.

Tagliare materiali più spessi, Soprattutto i metalli, può ridurre la qualità, richiedere più passaggi e potenzialmente portando a distorsioni di calore o velocità di taglio più lente.

Requisiti di post-elaborazione

Sebbene il taglio laser produca tagli precisi, I materiali spesso richiedono sfacciato E lucidare post-elaborazione per rimuovere i bordi grezzi o le scorie, Aggiunta di tempo e costi extra al processo.

Cutting Speed for Certain Applications

Per materiali più spessi o riflettenti, Le velocità di taglio laser possono rallentare. Questo potrebbe non essere un problema per le piste più piccole ma può essere un collo di bottiglia nella produzione di massa, impatto sull'efficienza complessiva.

Preoccupazioni ambientali

Il taglio laser può generare fumi e gas dannosi, Soprattutto quando si tagliano materie plastiche o metalli rivestiti. Sono necessari sistemi di ventilazione e filtraggio adeguati per mitigare l'impatto ambientale.

Skill Requirements and Training

Le macchine da taglio laser operativo richiedono una formazione specializzata per una corretta configurazione della macchina, Gestione del materiale, e sicurezza.

La mancanza di operatori qualificati può compromettere il processo, Ridurre l'efficienza e la qualità.

8. Applications of Laser Cutting Across Industries

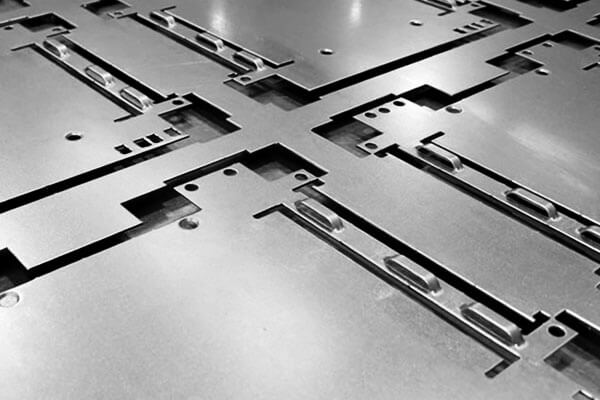

Produzione & Industrial Fabrication

Il taglio laser è ampiamente utilizzato per lamiera elaborazione, fabbricazione di parti personalizzate, e produzione di macchinari industriali.

Consente ai produttori di ottenere geometrie complesse con alta precisione, Ridurre la necessità di elaborazione secondaria.

Automobilistico & Aerospaziale

Nel automobile industria, Il taglio laser viene utilizzato per la saldatura di precisione, fabbricazione del pannello del corpo, e produzione di componenti del motore.

Nell'aerospaziale, Consente componenti strutturali leggeri con tolleranze strette, Migliorare l'efficienza del carburante.

Medico & Assistenza sanitaria

Il taglio laser consente la produzione di intricati dispositivi medici, come stent, Strumenti chirurgici, e componenti protesici.

I laser femtosecondi sono particolarmente utili per tagliare i materiali biocompatibili senza causare danni al calore.

Elettronica & Industria dei semiconduttori

In elettronica, Il taglio laser viene utilizzato per i circuiti stampati (PCB), microchip, e alta precisione elettronico recinti.

La capacità di tagliare con precisione sub-micron lo rende prezioso nella produzione di semiconduttori.

9. Laser Cutting vs. Water Jet Cutting vs. Plasma Cutting vs. Mechanical Cutting: Differenze chiave

| Caratteristica | Taglio laser | Taglio del getto d'acqua | Taglio del plasma | Mechanical Cutting |

|---|---|---|---|---|

| Precisione | ± 0,1 mm o meglio | ± 0,25 mm a ± 0,5 mm | Da ± 1 mm a ± 2 mm | Da ± 0,2 mm a ± 1 mm |

| Zona interessata al calore (Haz) | Minimo | Nessuno | Più grande | Più grande |

| Materiali | Metalli sottili, plastica, legna | Materiali spessi (calcolo, bicchiere) | Metalli spessi (acciaio, alluminio) | Metalli spessi, in particolare acciaio e alluminio |

| Velocità di taglio | Veloce per materiali sottili | Più lento del taglio laser | Veloce per metalli spessi | Più lento per design intricati, Più veloce per i tagli di base |

| Costo | Costo elevato dell'attrezzatura, ma efficiente per alta precisione | Costi di configurazione iniziale elevati ma costi di gestione bassi | Costo iniziale inferiore, Ma tagli più ruvidi | Investimento iniziale inferiore, più laburista |

| Abbigliamento per utensili | Nessuna usura dello strumento | Nessuna usura dello strumento | Un po 'di usura sugli elettrodi | Usura significativa sugli strumenti (seghe, esercitazioni) |

| Post-elaborazione | Minimo | Non fare, ma potrebbe aver bisogno di lucidare | Bordi grezzi che necessitano di pulizia | Spesso ha bisogno di sbloccare o livellare |

10. Innovations and Future Trends in Laser Cutting

La tecnologia di taglio laser ha subito progressi significativi negli ultimi anni, Spinto da innovazioni che migliorano la velocità, precisione, e compatibilità materiale.

Poiché la domanda di efficienza e versatilità continua a crescere in tutti i settori, Il taglio laser è pronto per un'ulteriore trasformazione.

Qui, Esploriamo alcune delle innovazioni più promettenti e le tendenze future nel taglio laser.

Integration of Artificial Intelligence (AI) and Machine Learning

Intelligenza artificiale (AI) E Apprendimento automatico vengono sempre più incorporati nei sistemi di taglio laser per migliorare le prestazioni e ridurre gli errori.

Gli algoritmi AI possono analizzare i modelli di taglio, Ottimizza la pianificazione del percorso, e regolare i parametri in tempo reale per adattarsi alle variazioni delle proprietà o dello spessore dei materiali.

Questo livello di automazione riduce la necessità di un intervento manuale e migliora la precisione del processo di taglio.

Vantaggi chiave:

- Adattamento in tempo reale: L'intelligenza artificiale può monitorare continuamente le condizioni di taglio, come le variazioni della superficie del materiale, per regolare i parametri in tempo reale per risultati ottimali.

- Maggiore efficienza: Gli algoritmi di apprendimento automatico possono prevedere potenziali fallimenti o problemi basati su dati storici, consentendo di adottare misure preventive prima di causare tempi di inattività.

- Utilizzo del materiale migliorato: L'intelligenza artificiale può ottimizzare i percorsi di taglio, Ridurre i rifiuti di materiale e massimizzare l'uscita da un determinato foglio o pezzo.

Fiber Lasers and Advancements in Laser Source Technology

I laser in fibra hanno già superato i tradizionali laser di CO2 in molte applicazioni a causa della loro maggiore efficienza, velocità di taglio più veloci, e capacità di lavorare con una gamma più ampia di materiali.

Tecnologia laser continua a evolversi, con innovazioni nella qualità del raggio, energia, e lunghezza d'onda, Abilitare un taglio più veloce di materiali più spessi con una qualità del bordo migliorata.

Tendenze future:

- Laser in fibra ad alta potenza: I progressi nei laser in fibra ad alta potenza consentono di tagliare materiali più spessi, Soprattutto i metalli come acciaio inossidabile, alluminio, E titanio.

Ciò riduce la necessità di attrezzature aggiuntive come il plasma o il taglio meccanico per applicazioni pesanti. - Qualità del raggio laser: Una qualità del raggio più elevata dai laser a fibra avanzati si traduce in tagli più fini e migliori finiture superficiali, che può essere fondamentale per industrie come i dispositivi aerospaziali e medici.

- Riduzioni dei costi: Man mano che la tecnologia laser in fibra diventa più conveniente,

Si prevede che sia più accessibile a una gamma più ampia di produttori, comprese le piccole e medie imprese (PMI).

Hybrid Laser Cutting and 3D Printing

La combinazione di taglio laser E 3D Printing Technologies è un'eccitante area di innovazione. Stanno emergendo sistemi ibridi che integrano il taglio laser con produzione additiva processi.

Ciò consente ai produttori di combinare la precisione e l'efficienza del materiale del taglio laser con la flessibilità della stampa 3D per produrre parti e componenti complessi.

Vantaggi chiave:

- Possibilità di progettazione migliorate: I sistemi ibridi offrono una maggiore flessibilità di progettazione, Abilitare la produzione di geometrie complesse che non possono essere raggiunte solo con i metodi di taglio tradizionali.

- Prototipazione più veloce: I produttori possono produrre prototipi più velocemente combinando processi additivi e sottrattivi, Ridurre il time-to-market per nuovi prodotti.

- Efficienza materiale: I sistemi ibridi consentono un uso più efficiente dei materiali aggiungendo strati di materiale attraverso la stampa 3D e completandoli con il taglio laser, con conseguente meno spreco.

Automation and Robotics in Laser Cutting

L'integrazione di robotica con i sistemi di taglio laser sta accelerando.

Cellule di taglio laser automatizzato stanno diventando più comuni, consentendo continuo, Operazioni ad alta velocità con un intervento umano minimo.

La robotica nel taglio laser aiuta a migliorare la precisione, semplificare la movimentazione dei materiali, e ridurre i costi operativi.

Vantaggi chiave:

- Aumento della produttività: I sistemi di robotica consentono un caricamento e scarico di materiale più rapido, Ridurre i tempi di inattività e aumentare la capacità produttiva.

- Precisione e flessibilità: I robot possono adattarsi a vari compiti, compresa la raccolta di parti, posizionamento, e taglio, con alta precisione e flessibilità per componenti complessi o personalizzati.

- 24/7 operazione: I sistemi automatizzati possono funzionare tutto il giorno, portando a una maggiore efficienza di produzione e riducendo i costi del lavoro.

Sustainable Laser Cutting

Poiché la sostenibilità diventa una priorità assoluta per le industrie, La tecnologia di taglio laser si sta adattando per soddisfare gli standard di produzione ecologici.

Diverse innovazioni stanno rendendo il laser che taglia più efficiente dal punto di vista energetico e riducendo il suo impatto ambientale.

Pratiche sostenibili:

- Taglio laser con materiali riciclabili: C'è una crescente attenzione all'uso metalli riciclati e altri materiali ecologici nei processi di taglio laser.

I produttori stanno inoltre migliorando il riciclaggio di materiali di scarto a taglio laser, Contribuire alla riduzione dei rifiuti. - Laser ad alta efficienza energetica: Nuove tecnologie laser, particolarmente laser in fibra, sono più efficienti dal punto di vista energetico rispetto ai tradizionali laser di CO2, Ridurre il consumo di energia durante le operazioni di taglio.

- Rifiuti ridotti: L'elevata precisione del taglio laser provoca meno rifiuti di materiale rispetto ai metodi di taglio tradizionali, Contribuire a pratiche di produzione più sostenibili.

Integrazione con l'industria 4.0 e produzione intelligente

Anche la tecnologia di taglio laser si sta evolvendo come parte della tendenza più ampia verso Industria 4.0 E produzione intelligente.

L'integrazione dei sistemi di taglio laser con IoT (Internet delle cose), Cloud computing, E Big Data consente più intelligente, ambienti di produzione più connessi.

Vantaggi chiave:

- Manutenzione predittiva: I sensori abilitati all'IoT monitorano le prestazioni delle macchine da taglio laser in tempo reale,

Rilevare problemi come usura o disallineamento prima di portare a guasti alle attrezzature. - Ottimizzazione basata sui dati: Le piattaforme basate su cloud possono raccogliere e analizzare i dati dalle macchine da taglio laser, consentendo ai produttori di ottimizzare i processi, ridurre i tempi di inattività, e migliorare la qualità.

- Monitoraggio e controllo remoti: I produttori possono monitorare e regolare i sistemi di taglio laser in remoto, Offrire una maggiore flessibilità e ridurre la necessità di interventi in loco.

11. Conclusione

Il taglio laser continua a spingere i confini della produzione moderna, offrire precisione senza pari, velocità, e versatilità.

Man mano che la tecnologia avanza, Industrie che adottano l'ottimizzazione guidata dall'IA, pratiche sostenibili, e la produzione ibrida otterrà un vantaggio competitivo.

Investire oggi nella tecnologia di taglio laser guiderà l'innovazione e l'efficienza negli anni a venire.

LangHe è la scelta perfetta per le tue esigenze di produzione se hai bisogno di servizi di taglio laser di alta qualità.