1. Introduzione

Nel panorama manifatturiero avanzato di oggi, L'incisione è un processo cruciale per creare intricate microstrutture e modelli sui substrati.

Questo processo è indispensabile nella fabbricazione di semiconduttori, sistemi microelettromeccanici (Mems), elettronica, e varie industrie ad alta precisione.

Due metodi di attacco primari dominano il campo: Incisione a secco e incisione bagnata.

Ogni metodo offre vantaggi e compromessi unici, Influenzare fattori come la precisione, costo, e impatto ambientale.

Questo articolo fornisce un'analisi completa di entrambe le tecniche di attacco, Esaminare i loro processi sottostanti, benefici, sfide, e applicazioni pratiche.

Comprendendo queste differenze, Ingegneri e produttori possono selezionare il metodo di incisione ottimale per ottenere una qualità del prodotto superiore ed efficienza del processo.

2. Panoramica dei metodi di attacco

Incisione secca

L'incisione a secco impiega ioni reattivi ad alta energia per rimuovere il materiale dalla superficie di un substrato.

Questo metodo in genere utilizza una radiofrequenza (Rf) campo per convertire i gas reattivi in plasma, un processo comunemente noto come attacco al plasma.

Gli ioni risultanti bombardano il substrato, Abilitare la rimozione precisa del materiale.

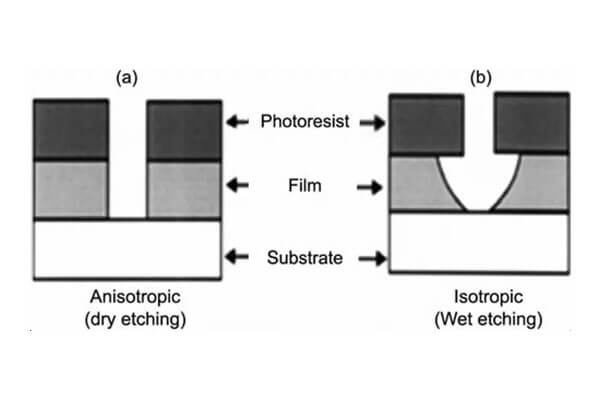

In particolare, L'incisione a secco consente profili sia isotropi che anisotropi, Offrire un controllo eccezionale sulla profondità di incisione e la formazione del fianco.

Per esempio, Incisione ione reattiva (Rie) combina sputtering fisico e reazioni chimiche per ottenere bene, Strutture a rapporto ad alto aspetto.

Inoltre, Profonda incisione ione reattiva (TRE) è specializzato nella creazione di funzionalità profonde essenziali per le applicazioni MEMS.

Queste tecniche sono diventate indispensabili per la produzione di microstrutture altamente dettagliate richieste nei moderni circuiti integrati.

Incisione bagnata

Incisione bagnata, Al contrario, Utilizza soluzioni chimiche liquide per sciogliere il materiale dal substrato.

Etchants comuni, come l'acido idrofluorico (Hf) e acido cloridrico (HCl), rimuovere selettivamente le regioni non protette del materiale mentre una maschera protettiva protegge le aree che devono rimanere intatte.

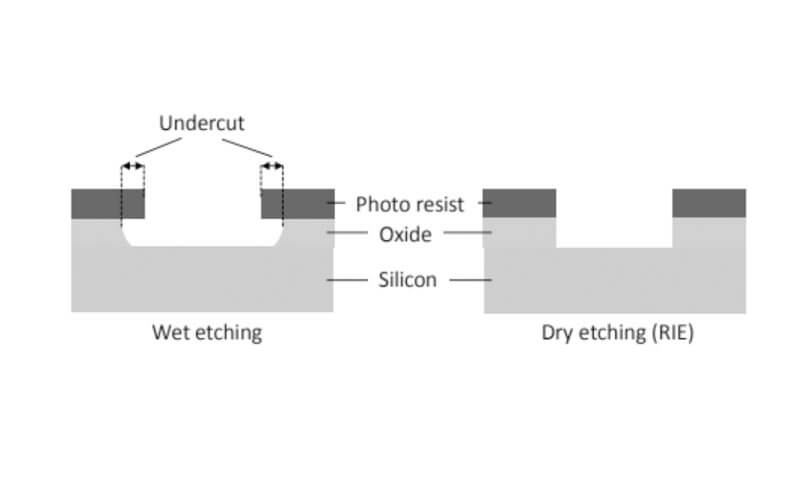

Questo processo è intrinsecamente isotropico, Significa che incide materiale uniformemente in tutte le direzioni.

Tuttavia, I produttori hanno sviluppato tecniche avanzate per controllare la frequenza di incisione e ottenere più incisioni direzionali in determinate condizioni.

Il processo di incisione a umido prevede generalmente l'immersione del substrato in un bagno chimico o spruzzare l'incisione su un substrato rotante,

Garantire che la rimozione del materiale rimanga coerente sulla superficie.

Questo metodo è altamente conveniente e semplice da configurare, renderlo una scelta preferita per le applicazioni in cui la precisione ultra-fine non è fondamentale.

3. Differenze chiave tra attacco a secco e incisione bagnata

Incisione secca: Precisione attraverso la tecnologia al plasma

L'incisione a secco funziona in un ambiente a vuoto controllato in cui i gas reattivi vengono convertiti in plasma usando la radiofrequenza (Rf) energia.

Questo plasma ad alta energia è diretto sul substrato, Incisione di materiale attraverso una combinazione di sputtering fisico e reazioni chimiche.

- Mezzo di processo: L'incisione a secco utilizza gas ionizzati, Abilitare un controllo preciso sulla direzione di incisione.

- Profilo di incisione: Offre incisione sia isotropica che anisotropica; Tuttavia, è più celebrato per le sue capacità anisotropiche,

che producono fianchi verticali e fine, Strutture a rapporto ad alto aspetto. - Precisione e controllo: Tecniche avanzate come l'attacco a ioni reattivi (Rie) e incisione di ioni reattivi profondi (TRE) consentire una risoluzione eccellente e una definizione di caratteristiche minute.

- Impatto ambientale: Questo metodo in genere produce meno rifiuti chimici e utilizza meno materiali pericolosi, Sebbene richieda un elevato consumo di energia e attrezzature specializzate.

Incisione bagnata: Semplicità ed efficacia in termini di costi

L'incisione bagnata implica immergere o spruzzare un substrato con un incidente chimico liquido, come acido idrofluorico o acido cloridrico, Per rimuovere selettivamente il materiale.

Le maschere protettive vengono applicate per preservare le regioni che dovrebbero rimanere intatte.

- Mezzo di processo: L'incisione bagnata si basa su soluzioni liquide, rendendolo più semplice e generalmente meno costoso da impostare dell'incisione a secco.

- Profilo di incisione: È intrinsecamente isotropico, Ciò significa che rimuove il materiale uniformemente in tutte le direzioni.

Mentre questo può portare a una sottoincubito, Le tecniche avanzate hanno migliorato il suo controllo direzionale in casi specifici. - Efficienza dei costi: Il processo è conveniente e adatto per la produzione su larga scala, soprattutto nelle applicazioni in cui la precisione ultra-alta non è critica.

- Impatto ambientale: L'incisione bagnata in genere utilizza più sostanze chimiche e produce più rifiuti, richiedere un attento trattamento dei rifiuti e protocolli di riciclaggio.

Analisi comparativa: Differenze chiave

| Parametro | Incisione secca | Incisione bagnata |

|---|---|---|

| Mezzo di incisione | Usa gas ionizzati (plasma) in un ambiente a vuoto controllato | Utilizza soluzioni chimiche liquide (PER ESEMPIO., acidi come HF o HCl) |

| Profilo di incisione | Offre un'anisotropia elevata, consentendo preciso, fianchi verticali; Può anche essere isotropico in base alle impostazioni | Intrinsecamente isotropico, con conseguente rimozione di materiale uniforme in tutte le direzioni, che può causare sottovalutazione |

| Precisione & Risoluzione | Raggiunge caratteristiche di precisione e ad alta risoluzione superiori, rendendolo ideale per la microfabbricazione e i MEMS | Fornisce un controllo meno direzionale; Più adatto alle applicazioni in cui la precisione ultra-fine non è fondamentale |

| Attrezzatura & Costo | Richiede sofisticato, attrezzatura ad alto costo e un ambiente strettamente controllato | Utilizza più semplice, attrezzatura meno costosa; I costi di capitale più bassi lo rendono più accessibile per la produzione su larga scala |

| Controllo del processo | Offre un controllo avanzato sulla frequenza di incisione e sul profilo attraverso tecniche come l'attacco a ioni reattivi (Rie) e Drie | Si basa sui parametri di reazione chimica; Setup più semplice ma potrebbe aver bisogno di ulteriori passaggi per migliorare l'uniformità |

| Impatto ambientale | Produce rifiuti chimici minimi ma consuma più energia a causa del vuoto e della generazione di plasma | Implica maggiori quantità di sostanze chimiche e rifiuti, richiedere robusti processi di trattamento dei rifiuti e riciclaggio |

| Applicazioni tipiche | Essenziale per la fabbricazione di semiconduttori, Mems, e microstrutturazione ad alta risoluzione | Comunemente usato nella produzione di PCB, Incisione di massa, e applicazioni in cui è sufficiente la rimozione del materiale uniforme |

4. Vantaggi e svantaggi

Comprendere i benefici e gli svantaggi di diversi metodi di attacco è essenziale per selezionare il processo giusto per applicazioni specifiche. Sotto, Esploriamo i principali vantaggi e svantaggi di incisione a secco e incisione bagnata, Evidenziando il modo in cui ogni metodo influisce sulla precisione, costo, e fattori ambientali.

4.1. Benefici

Incisione secca

- Alta precisione e controllo:

L'incisione a secco offre un eccellente controllo anisotropico, consentendo pareti verticali e intricati, Caratteristiche ad alta risoluzione.

Questo lo rende indispensabile nella fabbricazione di semiconduttori e nella produzione di MEMS. - Risoluzione superiore:

L'uso di travi di plasma e ioni facilita la creazione di dettagli fini con incisione laterale minima, Garantire che anche i modelli di micro-scala siano definiti accuratamente. - Versatilità del processo:

Le tecniche di attacco a secco possono essere adattate per le strutture multistrato, Abilitare la rimozione del materiale selettivo e preservare gli strati sottostanti. Questo è cruciale per i circuiti integrati complessi. - Rifiuti chimici inferiori:

Utilizzando i gas reattivi in un ambiente controllato, L'incisione a secco genera rifiuti meno pericolosi rispetto ai metodi che utilizzano grandi volumi di soluzioni chimiche.

Incisione bagnata

- Semplicità ed efficacia in termini di costi:

L'incisione bagnata impiega processi semplici e attrezzature più semplici, rendendolo una scelta più economica, soprattutto per la produzione su larga scala. - Facilità di configurazione:

Il processo prevede l'immersione o la spruzzatura del substrato con incisioni chimiche, che riduce la complessità della configurazione e riduce i costi operativi. - Rimozione del materiale uniforme:

L'incisione bagnata generalmente rimuove il materiale uniformemente attraverso il substrato, che è benefico per la rimozione del materiale sfuso e le applicazioni in cui la precisione è meno critica. - Ampia compatibilità del materiale:

L'incisione bagnata è versatile, Elaborazione efficace di una vasta gamma di materiali. Ciò lo rende adatto per le applicazioni in cui il substrato è sensibile ai processi ad alta energia.

4.2. Inconvenienti

Incisione secca

- Attrezzature elevate e costi operativi:

L'incisione a secco richiede macchinari sofisticati, come generatori di plasma RF e sistemi a vuoto, che aumenta sia il capitale che le spese operative. - Controllo complesso di processo:

La necessità di un controllo preciso sul flusso di gas reattivo, energia ionica, e il tempo di incisione richiede competenze specializzate. Un controllo inadeguato può portare a danni al substrato. - Potenziale danno al substrato:

Il bombardamento a ioni ad alta energia inerente all'attacco a secco può causare danni fisici ai substrati sensibili

se non correttamente gestito, potenzialmente influenzando le prestazioni del prodotto finale.

Incisione bagnata

- Mancanza di controllo direzionale:

L'incisione bagnata è intrinsecamente isotropica, Ciò significa che rimuove il materiale uniformemente in tutte le direzioni. Ciò può portare a una definizione di caratteristica insufficiente e imprecisa, rendendolo meno adatto per applicazioni ad alta risoluzione. - Tassi di incisione più lenti:

In molti casi, I processi di incisione a umido richiedono più tempo per ottenere la rimozione del materiale desiderato rispetto al bombardamento a ioni rapidi nell'attacco a secco. - Problemi ambientali e di sicurezza:

L'incisione bagnata utilizza sostanze chimiche aggressive che richiedono un'attenta gestione e smaltimento.

La necessità di solidi sistemi di gestione dei rifiuti può aggiungere all'impatto ambientale e alla complessità operativa. - Requisiti di post-elaborazione:

Spesso, L'incisione bagnata richiede ulteriori pulizia e finitura superficiale per rimuovere i residui e garantire la qualità della superficie desiderata, potenzialmente aumentare i tempi di produzione e i costi.

5. Applicazioni in vari settori

Fabbricazione di semiconduttori

Nella produzione di semiconduttori, L'incisione a secco domina a causa della sua capacità di creare estremamente fine, Caratteristiche di alto rapporto di alto livello su wafer di silicio.

Tecniche come Rie e Drie consentono la produzione di intricati modelli di circuiti fondamentali per la microelettronica moderna.

L'incisione bagnata svolge anche un ruolo nei processi di rimozione e pulizia del materiale sfuso.

Circuito stampato (PCB) Produzione

L'incisione bagnata trova un'applicazione diffusa nella fabbricazione di PCB, dove rimuove in modo efficiente gli strati di rame dai substrati.

La sua semplicità ed efficacia in termini di costi lo rendono un metodo preferito per la produzione di PCB su larga scala, Sebbene i requisiti di precisione a volte richiedano ulteriori fasi di elaborazione.

Strumenti ottici e di precisione

I componenti ottici ad alta risoluzione e gli strumenti di precisione beneficiano del controllo direzionale superiore dell'attacco a secco, che consente la creazione di modelli intricati con distorsione di caratteristica minima.

Queste applicazioni richiedono tolleranze esatte che solo l'attacco a secco può fornire costantemente.

MEMS e microfabbricazione

Profonda incisione ione reattiva (TRE), una forma di incisione a secco, è indispensabile nella fabbricazione di dispositivi MEMS.

La sua capacità di produrre profonde, trincee ristrette con controllo preciso lo rendono fondamentale per lo sviluppo di sensori e attuatori di micro-scala.

6. Fattori da considerare quando si sceglie un metodo di incisione

La selezione del metodo di attacco più appropriato per un'applicazione specifica prevede la valutazione di diversi fattori critici.

La scelta giusta può avere un impatto significativo sulla qualità, costo, ed efficienza del processo di produzione. Di seguito sono riportate le considerazioni chiave per guidare questa decisione:

Proprietà materiali

- Tipo di materiale: Materiali diversi (PER ESEMPIO., metalli, semiconduttori, ceramica) rispondere in modo diverso a vari metodi di attacco.

Ad esempio, L'incisione bagnata è spesso adatta al silicio ma potrebbe non essere l'ideale per materiali più duri o più resistenti. - Spessore del materiale: I materiali più spessi potrebbero richiedere tecniche di incisione più aggressive, mentre i materiali più sottili potrebbero deformarsi in condizioni difficili.

Requisiti di precisione e risoluzione

- Dimensione della funzione: Requisiti ad alta risoluzione Metodi di domanda in grado di produrre dettagli fini, come l'attacco al plasma o l'attacco a ioni reattivi (Rie).

- Proporzioni: Strutture profonde con rapporti di aspetto elevati possono richiedere incisioni di ioni reattive profonde (TRE) per pareti condotti precisi e verticali.

Considerazioni sui costi

- Costi di configurazione iniziali: Alcune tecniche di attacco avanzate, Come Drie, coinvolgere significativi investimenti iniziali in attrezzature e strutture.

- Costi operativi: Costi continui relativi all'utilizzo chimico, Smaltimento dei rifiuti, e la manutenzione dovrebbe essere considerata.

L'incisione a umido ha in genere costi operativi più bassi rispetto ai metodi di attacco a secco.

Impatto ambientale

- Utilizzo chimico: L'incisione a umido utilizza grandi quantità di sostanze chimiche che richiedono un'attenta gestione e smaltimento.

I metodi di attacco a secco generalmente producono rifiuti meno pericolosi ma consumano più energia. - Pratiche di sostenibilità: Sempre più, I produttori cercano opzioni ecologiche, compresi i sistemi di riciclaggio per gli incisioni o l'adozione dei principi di chimica verde.

Volume di produzione e velocità

- Batch vs. Elaborazione continua: L'elaborazione batch si adatta a corsi di produzione più piccoli, mentre i processi continui sono migliori per la produzione ad alto volume.

- Tasso di incisione: I tassi di incisione più rapidi riducono i tempi di produzione ma devono bilanciarsi rispetto al raggiungimento della qualità e della risoluzione desiderati.

Finitura superficiale e qualità

- Rugosità superficiale: Diversi metodi di attacco si traducono in diverse finiture superficiali.

Per esempio, L'incisione bagnata isotropica tende a creare superfici più fluide rispetto all'incisione secca anisotropica. - Uniformità: Garantire l'attacco uniforme in tutta la superficie è fondamentale per mantenere la qualità del prodotto.

Problemi di sicurezza

- Gestione di materiali pericolosi: Sia l'attacco bagnato che secco comporta sostanze potenzialmente pericolose.

Misure di sicurezza adeguate, compresi gli ingranaggi protettivi e i sistemi di ventilazione, sono necessari. - Rischio di danno: Alcuni metodi di attacco rappresentano un rischio maggiore di danneggiare i componenti o substrati delicati.

Compatibilità con altri processi

- Integrazione nelle linee di produzione: Il metodo di incisione scelto dovrebbe integrarsi perfettamente con altri passaggi nel processo di produzione, minimizzare i tempi di inattività e le inefficienze.

- Trattamenti post-incidenti: Valuta se ulteriori trattamenti (PER ESEMPIO., pulizia, rivestimento) sono richiesti dopo l'attacco e come questi influenzano il flusso di lavoro complessivo.

7. Conclusione

Insomma, Sia l'attacco a secco che l'attacco a umido recitano ruoli chiave nella fabbricazione di materiali, Ognuno che offre vantaggi unici su misura per applicazioni specifiche.

Eccelle di incisione a secco nella produzione ad alta precisione, Caratteristiche anisotropiche essenziali per l'elettronica avanzata e MEMS,

Mentre l'attacco a umido fornisce un più semplice, Soluzione economica per la rimozione del materiale sfuso e applicazioni in cui è sufficiente l'attacco isotropico.

Considerando attentamente fattori come la selettività, tasso di incisione, uniformità, e impatto ambientale, I produttori possono selezionare il metodo di incisione ottimale per soddisfare le loro esigenze di produzione.

Man mano che la tecnologia avanza, Entrambi i processi di incisione continueranno ad evolversi, Incorporare innovazioni come l'ottimizzazione dei processi guidati dall'Aive e soluzioni chimiche ecologiche.

Abbracciare questi progressi consentirà all'industria di ottenere una precisione ancora più elevata, efficienza, e sostenibilità nella fabbricazione di materiali.