1. Introduzione

La fusione è uno dei processi di produzione più antichi e versatili dell’umanità.

Al centro di questo processo si trova il modello di fusione: un modello fisico che definisce la geometria della parte finale.

Un modello ben progettato riduce al minimo gli scarti, riduce i tempi di consegna, riduce la lavorazione e migliora la ripetibilità; uno povero impone riparazioni costose, rilavorazione o addirittura una riprogettazione degli strumenti.

2. Che cos'è un modello di casting e perché è importante

UN modello di fusione è un modello tridimensionale progettato con precisione di un componente desiderato, utilizzato per formare la cavità dello stampo in cui viene versato il metallo fuso.

A differenza di una semplice replica, il modello è deliberatamente modificato per incorporare le indennità per restringimento, lavorazione, e distorsione, così come caratteristiche funzionali come i sistemi di gate, riser, e stampe principali.

Una volta che il metallo si solidifica all'interno dello stampo, presuppone la geometria e le dimensioni definite dal modello, rendendo il modello il fondamento dell'accuratezza dimensionale e della ripetibilità nella fusione.

Perché i modelli sono indispensabili

Nella moderna pratica di fonderia, il modello non è solo un “modello” ma un elemento di controllo tecnico che determina la qualità della fusione, costo, ed efficienza del processo.

Il suo impatto può essere quantificato in tre dimensioni fondamentali:

- Controllo della geometria: I modelli garantiscono che le parti corrispondano alle specifiche di progettazione. Un modello mal progettato può portare a errori dimensionali, quale causa 35% dei difetti di fusione.

- Efficienza dei costi: Il materiale del modello e il design rappresentano il 10–25% dei costi totali di fusione.

Scegliere il modello giusto (PER ESEMPIO., legno per volume basso vs. metallo per volume elevato) può ridurre i costi per pezzo del 40–60%. - Compatibilità del processo: Nessun singolo modello funziona per tutti i metodi di fusione: la fusione a cera persa richiede modelli in cera, mentre la fusione in sabbia utilizza legno o metallo. I modelli non corrispondenti portano a 20% tassi di scarto più elevati.

Modelli contro. Muore: Una distinzione tecnica

Mentre modelli E muore servire a scopi di replica geometrica simili, i loro ruoli operativi differiscono fondamentalmente:

| Caratteristica | Modello di fusione | Morire (Stampo permanente) |

| Tipo di processo | Stampo consumabile (sabbia, investimento, conchiglia) | Stampo permanente (morire casting, Casting di gravità) |

| Riusabilità | Stampo distrutto dopo ogni colata | Riutilizzato per più cicli |

| Materiale | Legna, resina, cera, o metallo | Acciaio per utensili temprato o H13 |

| Funzione primaria | Definizione di forma e tolleranza per stampi consumabili | Controllo diretto della formatura e del raffreddamento del metallo |

| Gamma di costi | Da basso a medio | Alto (lavorato con precisione) |

3. Parametri di progettazione chiave che si applicano a tutti i modelli

Indipendentemente dal materiale, processo, o complessità, ogni modello di fusione deve incorporare una serie di parametri fondamentali di progettazione per garantire la precisione dimensionale, produzione, e fusioni prive di difetti.

Questi principi sono guidati da ASTM A802 – Specifiche standard per modelli di fusione e scatole d'anima e sono regolati in base al metallo di base, processo di fusione, e geometria della parte.

| Parametro di progettazione | Definizione | Valori tipici (per Metallo/Processo) | Razionale / Impatto |

| Angolo di bozza | Rastremazione applicata alle superfici verticali per facilitare la rimozione del modello dallo stampo. | Casting di sabbia: 1–3° Stampaggio guscio: 0.5–1° (superfici dello stampo più lisce) | Riduce i danni da muffa (fessurazione della sabbia o rottura del guscio) e riduce al minimo l'usura del modello. Un tiraggio insufficiente è una delle principali cause di stampi disallineati o rotti. |

| Indennità di restringimento | Materiale extra incorporato per compensare la contrazione durante la solidificazione e il raffreddamento. | Leghe di alluminio: 1–2% Ghisa: 2–3% Leghe di ottone/rame: 3–4% | Garantisce che le dimensioni della parte finale soddisfino le specifiche di progettazione. Per esempio, UN 100 La parte in ghisa da mm potrebbe richiedere un modello da 102–103 mm per compensare il restringimento. |

| Tolleranza di lavorazione | Materiale extra fornito per consentire la lavorazione post-fusione, finitura, o trattamenti superficiali. | Componenti di precisione (aerospaziale/medico): 0.5–1 mm Strutturale/industriale: 1–2 mm | Facilita le operazioni di finitura, mantiene la tolleranza, e attenua le imperfezioni della superficie di fusione come rugosità o porosità minore. |

Tolleranza dimensionale |

Variazione consentita nelle dimensioni del modello rispetto alla dimensione nominale. | Modelli in metallo: ±0,1–0,3 mm Modelli in legno: ±0,3–1,0 mm Modelli in cera (Casting per investimenti): ± 0,05-0,2 mm | Garantisce qualità di produzione costante e intercambiabilità, fondamentale per assemblaggi come ingranaggi automobilistici o componenti aerospaziali. |

| Integrazione dei gating | Incorporazione di materozze, corridori, porte, e colonne montanti per controllare il flusso del metallo e alimentare la solidificazione. | Sezione trasversale del cancello: 1.5× sezione della parte più spessa Alzate: 2× volume della parte | Ottimizza l'erogazione del metallo fuso, previene difetti come le chiusure fredde, misruns, e porosità da ritiro. Una corretta progettazione delle porte può ridurre il tasso di scarto 15–25%. |

| Linea di divisione | Il piano lungo il quale si divide lo stampo (PER ESEMPIO., far fronte contro. lagna) per consentire la rimozione del modello. | Allineato con simmetria e sottosquadri naturali; evita le caratteristiche intrappolate | Semplifica l'assemblaggio dello stampo, riduce al minimo il flash, e riduce la lavorazione o la rilavorazione. Un posizionamento inadeguato della linea di giunzione può aumentare gli scarti fino al 20%. |

4. Materiali del modello: selezione e compromessi

| Materiale | Utilizzo tipico | Punti di forza | Punti deboli | Vita tipica |

| Legna (legni duri) | Prototipi, a basso volume, forme semplici | Economico, veloce da macinare, riparazioni facili | Sensibile all'umidità, precisione limitata | Decine-centinaia di colpi |

| Alluminio | Volume medio, prototipi di piastre di corrispondenza | Leggero, Buona stabilità termica, ciclo più veloce | Tendente all'usura rispetto all'acciaio | Centinaia-migliaia di colpi |

| Acciaio / Acciaio per utensili | Alto volume, precisione, utensili a caldo | Durevole, Eccellente stabilità dimensionale | Costo iniziale più elevato, più difficile da modificare | Migliaia, decine di migliaia di colpi |

| Ghisa | Piastre di abbinamento per carichi pesanti, modelli robusti | Buona massa termica, basso costo rispetto all'acciaio | Pesante, può corrodere | Migliaia di colpi |

| Plastica / Epossidico / Pu | Volume medio-basso, 3Modelli stampati a D. | Basso costo per forme complesse, facile da ripetere | Stabilità termica inferiore, abrasione | Decine-centinaia di colpi |

| 3Resina stampata D / metallo | Geometria complessa, prototipi a rotazione rapida | Nessun tempo di consegna degli utensili, caratteristiche complesse | La finitura superficiale e la resistenza variano, costo per parte | Pezzi unici per il riutilizzo a bassa tiratura |

5. Tipi comuni di modelli nella fusione

I modelli di fusione sono la pietra angolare della creazione dello stampo. Selezionando quello corretto tipo di modello Saluti complessità, volume, costo, e precisione.

I dieci modelli seguenti sono quelli più ampiamente utilizzati nella fusione industriale, con indicazioni su quando e perché sceglierli.

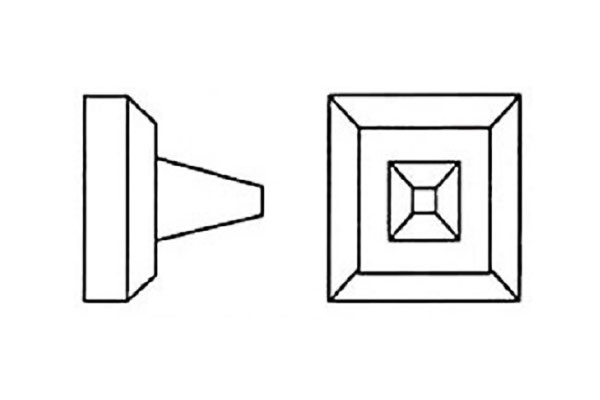

Pezzo unico (Solido) Modello

- Definizione: Un singolo, replica solida della parte finale, che ne rappresenta l'esatta geometria esterna.

Tipicamente utilizzato per componenti piccoli o semplici, non ha sezioni separabili, e tutte le cavità dello stampo devono essere formate attorno a questo pezzo unico.

È spesso usato per appartamento, forme prismatiche in cui i sottosquadri o le caratteristiche complesse sono minimi.Modello a pezzo unico - Caso d'uso: Piccolo, geometrie semplici o parti prototipo.

- Vantaggi: Basso costo, facile da fabbricare, tempi di consegna rapidi.

- Limitazioni: Non adatto per geometrie complesse o sottosquadri; potrebbe richiedere un tiraggio eccessivo o nuclei aggiuntivi.

Due pezzi (Diviso) Modello

- Definizione: Un modello diviso lungo a unico piano di divisione in due metà, comunemente indicato come piviale (superiore) e trascinare (metter il fondo a).

Ciò consente di rimuovere il modello dalla sabbia o da altri materiali dello stampo senza danneggiare la cavità.

La divisione consente sottosquadri moderati e facilita il posizionamento del cancello e del montante. - Caso d'uso: La maggior parte delle fusioni in sabbia standard con complessità moderata.

- Vantaggi: Supporta i sottosquadri, consente una facile rimozione dello stampo.

- Limitazioni: Richiede un'attenta progettazione e allineamento del piano di divisione (spine di centraggio spesso utilizzate).

Modello multipezzo

- Definizione: Un modello composto da tre o più sezioni da catturare cavità complesse o profonde, o per ospitare più piani di divisione.

I componenti in genere includono la parte superiore, metter il fondo a, e sezioni intermedie. Questo design consente la produzione di forme complesse che non possono essere realizzate con un modello a pezzo singolo o a due pezzi.Modello multipezzo - Caso d'uso: Componenti industriali complessi con caratteristiche interne.

- Vantaggi: Consente la trasmissione di funzionalità profonde o multidirezionali senza più core.

- Limitazioni: L'assemblaggio richiede molto tempo; gli errori di allineamento possono aumentare gli scarti.

Modello a piastra di corrispondenza

- Definizione: Modelli (singolo o multiplo) sono montati su una piastra metallica rigida, con i lati del piviale e del trascinatore disposti su facce opposte.

Questa configurazione è adatta allo stampaggio meccanizzato o ad alti volumi, consentendo la movimentazione automatica delle muffole e la rapida formazione della cavità. - Caso d'uso: Produzione di volumi medio-alti in linee automatizzate di formatura della sabbia.

- Vantaggi: Alta ripetibilità, stampaggio veloce, adatto alla produzione meccanizzata.

- Limitazioni: Costo iniziale degli utensili più elevato; la piastra deve essere lavorata con precisione.

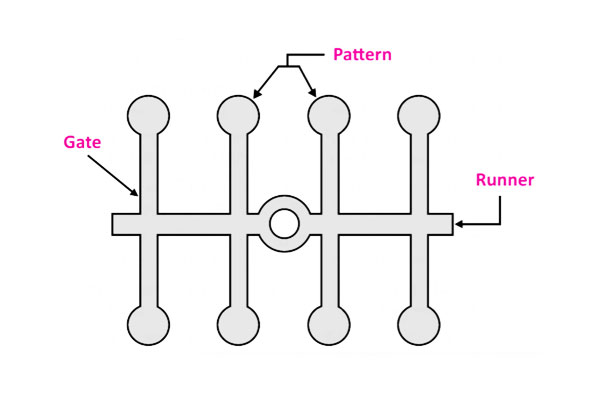

Gated / Modello a cavità multiple

- Definizione: Combina modelli a più parti in un unico assieme, con materozze integrate, corridori, e cancelli.

Progettato per riempire più cavità contemporaneamente con metallo fuso. Spesso utilizzato quando sono necessarie parti identiche in grandi volumi.Gated / Modello a cavità multiple - Caso d'uso: Piccoli getti prodotti in grandi volumi, PER ESEMPIO., componenti automobilistici.

- Vantaggi: Produzione efficiente, riempimento consistente, manodopera ridotta per parte.

- Limitazioni: Progettazione complessa del gate; gli scarti del corridore devono essere riciclati.

Modello scheletro

- Definizione: Un semplificato, versione open-frame del componente finale, delineare le principali caratteristiche geometriche lasciando che ampie porzioni della cavità siano formate da sabbia o materiale da stampaggio.

Questo design è particolarmente efficace per le grandi dimensioni, forme relativamente semplici in cui il risparmio di materiale e l'efficienza nella rimozione della sabbia sono importanti. - Caso d'uso: Grande, geometrie semplici come basamenti di macchine o getti strutturali.

- Vantaggi: Risparmia materiale e peso, semplifica la rimozione della sabbia.

- Limitazioni: Non adatto per dettagli fini o piccoli, parti intricate.

Modello di scansione

- Definizione: Un modello che forma una cavità rotazione di un modello di profilo (spazzare) attorno ad un asse centrale, tracciare il contorno desiderato nel materiale dello stampo.

Ideale per componenti e forme rotazionalmente simmetriche che possono essere generate da un singolo profilo curvo. - Caso d'uso: Parti rotazionalmente simmetriche come i coni, campane, o grandi pulegge.

- Vantaggi: Formazione rapida di cavità per geometrie assialsimmetriche.

- Limitazioni: Limitato ai profili spazzabili; non adatto per funzionalità 3D complesse.

Modello a pezzi sciolti

- Definizione: Un modello con sezioni staccabili appositamente progettate per formare sottosquadri, proiezioni, o caratteristiche interne.

I pezzi sciolti vengono rimossi individualmente durante la formazione dello stampo per evitare danni allo stampo e garantire un'accurata creazione della cavità. - Caso d'uso: Parti con boss, buchi, o sporgenze complesse che intrappolano un modello monopezzo.

- Vantaggi: Facilita la rimozione e riduce il rischio di danni da muffa.

- Limitazioni: Richiede manodopera qualificata per il montaggio e l'allineamento preciso.

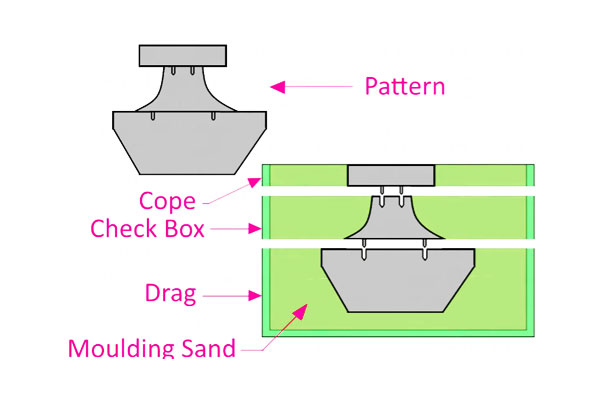

Far fronte & Lagna (Pallone) Modello

- Definizione: Un modello modulare progettato per l'uso in stampi in sabbia a base di matracci, separando la parte superiore (far fronte) e fondo (lagna) per facilitare il riempimento dello stampo, compattazione, e colata di metalli. Comune per getti grandi o pesanti.

- Caso d'uso: Grandi colate in sabbia come blocchi motore o alloggiamenti di pompe.

- Vantaggi: Modulare; supporta stampi pesanti e pezzi di grandi dimensioni.

- Limitazioni: La movimentazione e l'allineamento di palloni pesanti possono essere impegnativi.

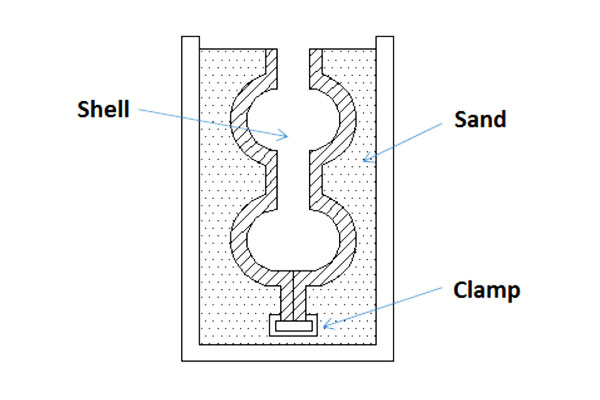

Modello a conchiglia

- Definizione: Usato in processi di shell moulding, spesso metallico o riscaldato, produrre sottile, rigido, conchiglie di sabbia legate con resina attorno al modello.

Questo tipo di modello lo consente alta precisione, dettaglio intricato, e eccellente finitura superficiale grazie al riscaldamento controllato e alla deposizione uniforme del guscio.Modello a conchiglia - Caso d'uso: Componenti di precisione che richiedono pareti sottili, Eccellente finitura superficiale, o dettagli precisi (PER ESEMPIO., custodie aerospaziali, cambi).

- Vantaggi: Precisione ad alta dimensione (±0,1 mm possibile), finitura superficiale liscia (RA 0,8-3,2 µm), raffreddamento efficiente.

- Limitazioni: Richiede il controllo del processo e un accurato riscaldamento del modello; costo iniziale più elevato rispetto ai modelli in sabbia.

Approfondimenti ingegneristici

- La scelta del modello è dettata da: geometria in parte, volume di produzione, Requisiti di tolleranza, e materiale.

- Costo vs. compromesso di complessità: I modelli semplici a pezzo unico sono i più economici, mentre i modelli multipezzo o match-plate hanno un costo iniziale più elevato ma consentono volumi elevati, produzione precisa.

- Manutenzione del modello: Modelli riutilizzabili (metallo) richiedono un controllo periodico; modelli sacrificabili (legna, cera) deve essere sostituito frequentemente per mantenere le tolleranze.

6. Note specifiche del processo: Modelli per metodi di fusione chiave

Diversi processi di fusione impongono requisiti unici sui modelli. Comprendere queste distinzioni garantisce formazione ottimale della muffa, difetti minimi, e produzione economica.

Le seguenti note descrivono in dettaglio come i modelli vengono adattati per la fusione in sabbia, modanatura a guscio, Casting per investimenti, E morire casting.

Casting di sabbia

- Requisiti del modello: I modelli devono esserlo robusto ma leggero, poiché vengono imballati manualmente o meccanicamente con sabbia.

Angoli di tiraggio, indennità di restringimento, e le caratteristiche dei cancelli sono fondamentali per compensare la compattazione della sabbia e il ritiro del metallo. - Tipi di modelli comuni: Pezzo unico, due pezzi, multipezzo, scheletro, e farcela & i modelli di trascinamento sono i più utilizzati.

- Considerazioni:

-

- I modelli in legno sono comuni per le parti a basso volume; i modelli in metallo sono preferiti per componenti precisi o di volume elevato.

- Gli angoli di sformo variano generalmente da 1 a 3° per le superfici verticali.

- Il posizionamento del nucleo e i pezzi rimovibili sono importanti per i sottosquadri.

- Applicazioni: Blocchi del motore, Alloggiamenti della pompa, componenti strutturali, e macchinari industriali.

Modanatura a guscio Casting

- Requisiti del modello: I modelli devono resistere al calore formazione di gusci di sabbia ricoperti di resina. I modelli metallici o riscaldati vengono spesso utilizzati per garantire spessore e dettagli uniformi del guscio.

- Tipi di modelli comuni: Modelli di conchiglie, modelli di piastre di corrispondenza, e i modelli con gate/multi-cavità sono ideali.

- Considerazioni:

-

- I gusci sottili consentono tolleranze precise (± 0,1 mm) e finiture superficiali lisce (RA 0,8-3,2 µm).

- Gli angoli di sformo possono essere più piccoli (0.5–1°) grazie alla flessibilità della resina.

- I modelli sono spesso rivestiti per evitare che si attacchino e facilitare il rilascio.

- Applicazioni: Componenti aerospaziali, parti automobilistiche di precisione, e getti industriali complessi di piccole e medie dimensioni.

Colata di investimento

- Requisiti del modello: I modelli sono in genere repliche in cera della parte finale. I modelli in cera devono essere dimensionalmente accurati e in grado di resistere a molteplici cicli di rivestimento e combustione.

- Tipi di modelli comuni: Pezzo unico, con cancello/multi-cavità, e i modelli a pezzi sciolti sono più frequentemente utilizzati.

- Considerazioni:

-

- Sono ottenibili un'elevata precisione dimensionale e dettagli complessi (± 0,05-0,2 mm).

- I modelli devono tenere conto del restringimento sia del guscio metallico che di quello ceramico.

- I modelli in cera possono essere assemblati in alberi per fondere più parti contemporaneamente.

- Applicazioni: Lame di turbina, dispositivi medici, gioielli, e componenti aerospaziali di alta precisione.

Pressofusione

- Requisiti del modello: Usi pressofusione stampi metallici permanenti, modelli non sacrificabili, ma le matrici svolgono la funzione di modello di definire la geometria della parte.

La progettazione dello stampo deve considerare l'espulsione del pezzo, canali di raffreddamento, e sistemi di gate. - Tipi di modelli comuni: I concetti di piastra di abbinamento o con accesso/cavità multipla sono adattati agli utensili per stampi.

- Considerazioni:

-

- L’alto costo iniziale è compensato dalla rapidità, produzione ad alto volume.

- Le tolleranze sono strette (± 0,1 mm), con una finitura minima richiesta.

- Le geometrie complesse possono richiedere nuclei o inserti di scorrimento.

- Applicazioni: Componenti automobilistici, Alloggi elettrici, Elettronica di consumo, e piccole parti industriali di precisione.

7. Conclusione

Scegliere il giusto tipo di modello e materiale è un compromesso tra costi e qualità che deve essere risolto in fase di progettazione.

Utilizzo modelli semplici per prototipi e bassi volumi, sistemi a piastre o con cancelli per volumi medi, E modelli di utensili in acciaio per corse molto elevate.

Combina i fondamenti del modello solido (bozza, restringimento, sovrametallo di lavorazione) con strumenti moderni (CAD, simulazione, 3D Printing) per ridurre le iterazioni e accelerare la produzione.

Un approccio sistematico alla selezione del modello riduce gli scarti, riduce i tempi di consegna, e garantisce una qualità prevedibile delle parti.

FAQ

Quanto è grande l'angolo di sformo che dovrei usare??

Utilizzo 1°–3° per la maggior parte delle superfici lucide. Aumentare a 2°–5° per sabbie strutturate o più grossolane, e fino a 7° per texture pesanti.

Quale margine di ritiro utilizzo per l'acciaio inossidabile??

L'indennità lineare tipica è 1.9%–2,5%; confermare con la fonderia e regolare dopo le fusioni di prova.

Quando è giustificato un modello di piastra di corrispondenza?

UN: Quando sono necessarie automazione ed elevata ripetibilità, di solito da centinaia a decine di migliaia di pezzi all'anno. Il pareggio dipende dal costo degli utensili rispetto al. volume previsto.

Qual è la durata tipica di un modello in metallo?

I modelli in alluminio durano 10.000-100.000 cicli (volume medio), mentre i modelli in acciaio resistono a 100.000–1.000.000 di cicli (volume elevato, PER ESEMPIO., produzione automobilistica di massa).

I modelli stampati in 3D possono sostituire i tradizionali modelli in metallo??

Per volumi medio-bassi (<10,000 parti), sì, i modelli stampati in 3D riducono i tempi di consegna del 70–90%.

Per volumi elevati (>100k parti), i modelli in metallo rimangono superiori grazie alla loro durata e al costo per pezzo inferiore.