1. Sintesi

Convenzionale (decorativo) anodizzato e duro (duro) l'anodizzazione sono entrambi processi di conversione elettrochimica che producono un ossido di alluminio (Al₂o₃) strato sulle leghe di alluminio.

Condividono la stessa chimica di base ma differiscono nei parametri operativi e nella morfologia della pellicola risultante.

Convenzionale Anodizzante (Tipo II, acido solforico) sottolinea l'apparenza, tingibilità e adesione della vernice con relativamente sottile, film porosi (comunemente 5–25 µm).

Duro anodizzante (Tipo III, duro) mira alla prestazione funzionale: spesso, denso, pellicole resistenti all'usura (comunemente 25–150 µm) con durezza superficiale molto più elevata e comportamento tribologico migliorato.

Scegliere tra loro richiede un aspetto equilibrato, prestazioni di usura/corrosione, impatto dimensionale, costi di processo e vincoli ambientali.

2. Definizioni e differenze fondamentali

- Anodizzazione convenzionale (spesso “acido solforico”., decorativo” o Tipo II): ossidazione elettrochimica in acido solforico a temperatura e densità di corrente moderate per produrre un ossido esterno poroso adatto alla colorazione (assorbimento del colorante) e sigillatura. Spessore tipico del film: ~5–25 µm.

- Duro anodizzante (Tipo III, “cappotto duro”): bassa temperatura, processo a corrente più elevata che produce uno spessore maggiore, ossidi più densi con pori più piccoli e durezza e resistenza all'usura molto più elevate.

Spessore tipico del film: ~25–150 µm, comunemente 25–75 µm nelle parti di produzione.

Distinzioni fondamentali quindi sono spessore della pellicola, porosità e dimensione dei pori, durezza meccanica, E condizioni di processo (temperatura, densità di corrente e tempo).

3. Chimica di processo & finestre operative

Questa sezione descrive la chimica elettrochimica, le pratiche finestre operative che vedrai in officina, e l'attrezzatura necessaria per eseguire entrambi in modo affidabile convenzionale (decorativo) anodizzazione solforica E difficile (duro) Anodizzante.

Chimica elettrochimica di base: cosa succede nel serbatoio

- Reazione anodica (complessivamente): il metallo di alluminio viene ossidato elettrochimicamente sul pezzo (anodo) per formare ossido di alluminio (Al₂o₃).

La crescita dell'ossido procede mediante migrazione delle specie O²⁻/OH⁻ attraverso un sottile strato barriera e verso l'esterno in uno strato colonnare poroso. - Reazione catodica: l'idrogeno evolve al catodo (2H⁺ + 2e⁻ → H₂). Una ventilazione efficace e l'eliminazione delle sacche di idrogeno sono essenziali per la sicurezza e l'integrità della pellicola.

- Electrolyte role: the bath (più comunemente acido solforico sia per processi convenzionali che duri) fornisce conduttività ionica e influenza la morfologia dei pori, tasso di crescita e chimica del film.

Additivi (PER ESEMPIO., acido ossalico, organic agents, aluminum sulfate) vengono utilizzati per effetti speciali o per stabilizzare la crescita del rivestimento duro.

Chimiche tipiche e il loro scopo

- Sulfuric acid anodizing (convenzionale & hard variants): H₂SO₄ è lo standard del settore.

La concentrazione varia tipicamente 10–20% in peso per decorativo; i bagni per rivestimento duro spesso utilizzano concentrazioni più elevate in combinazione con basse temperature e additivi. - Additivi di acido ossalico / elettrolita misto: a volte utilizzato per affinare la dimensione dei pori o influenzare l'assorbimento del colore (spesso in varianti anodizzate dure). La concentrazione e l'uso sono brevettati in molte ricette di rivestimento duro.

- Anodizzazione all'acido cromico (eredità / specializzato): Bagni Cr⁶⁺ storicamente utilizzati per film barriera sottili e specifiche aerospaziali; molte giurisdizioni limitano o vietano i cromati a causa dei rischi legati al cromo esavalente.

Se specificato, verificare la conformità normativa e i fornitori disponibili. - Anodizzazione con acido fosforico: utilizzato per il pretrattamento del fissaggio adesivo (magro, film porosi).

- Sigillatura chimica: acqua calda/vapore (idratazione alla boehmite), acetato di nichel e altri sigillanti chimici a freddo vengono utilizzati dopo l'anodizzazione per chiudere i pori e migliorare la resistenza alla corrosione/colorazione.

Finestre operative: intervalli numerici per il controllo del processo

Si tratta di intervalli di settore tipici per le specifiche di processo e la qualificazione dei fornitori.

Anodizzazione solforica convenzionale (decorativo Tipo II):

- Elettrolita: acido solforico, 10–20% in peso (tipico ~15% in peso).

- Temperatura: 10–25 ° C. (setpoint comune 15–20 °C).

- Densità di corrente: 1–3 A/dm² (0.1–0,3 A/cm²).

- Voltaggio: in genere 5–20 V (impostato dalla densità di corrente e dalla resistenza della cella).

- Tempo: 5–30 minuti per raggiungere ~5–25 µm film (dipende dalla densità di corrente e dallo spessore desiderato).

- Sigillatura: hot water/steam at 95–98°C per un tempo adeguato allo spessore del film (comunemente 15–30 minuti per le pellicole decorative).

Duro anodizzante (Tipo III / duro):

- Elettrolita: acido solforico o miscela brevettata di rivestimento duro; può includere modificatori/sostanze organiche. Concentration variable (Spesso 15–25% in peso with additives).

- Temperatura: 0–5°C (molti processi funzionano a ~0–2 °C; è necessario un controllo rigoroso per evitare bruciature).

- Densità di corrente: 5–30 A/dm² (0.5–3.0 A/cm²) - spesso erogati come raffiche di impulsi/corrente anziché CC continua.

- Voltaggio: can run 10–100+ V a seconda della conduttività del bagno, modalità impulso e geometria cellulare (l'alimentazione deve essere dimensionata di conseguenza).

- Tempo: 30 Minuto a diverse ore costruire 25–150 µm Film (le pellicole più spesse impiegano tempi sproporzionatamente più lunghi e richiedono un raffreddamento più vigoroso).

- Sigillatura: guarnizioni specializzate o acqua calda/vapore limitata; la sigillatura può ridurre parte della durezza superficiale: la scelta della guarnizione è fondamentale.

Note: densità di corrente, temperatura e tempo interagiscono in modo non lineare. Per anodizzazione dura, bassa temperatura e corrente elevata (o corrente pulsata) incoraggiare denso, ossido a pori fini; il funzionamento troppo caldo produce morbidezza, pellicole porose o bruciature. Qualificarsi sempre utilizzando i coupon di produzione.

4. Microstruttura e meccanismi di formazione del film

L'ossido anodico cresce mediante la migrazione degli ioni di ossigeno e la dissoluzione/formazione di ossido del metallo all'interfaccia metallo/ossido. Due zone strutturali sono caratteristiche:

- Strato barriera: magro, strato denso sull'interfaccia metallo/ossido che fornisce isolamento elettrico e resistenza alla corrosione.

- Porous layer: columnar, struttura porosa che cresce verso l'esterno. Pore diameter, la spaziatura tra i pori e la profondità dei pori dipendono dalla densità di corrente, tipo di acido e temperatura.

L'anodizzazione convenzionale produce più grande, more open pores adatto per l'assorbimento del colorante.

Duro anodizzante, prodotto a bassa temperatura e alta corrente, crea pori più stretti e un ossido colonnare più denso con una durezza molto più elevata ma un ridotto assorbimento del colorante.

5. Proprietà tipiche del film: spessore, durezza, porosità, sigillatura

| Proprietà | Anodizzazione convenzionale (Tipo II) | Duro anodizzante (Tipo III) |

| Spessore tipico | 5–25 µm (commonly 10–15 µm) | 25–150 µm (commonly 25–75 µm) |

| Durezza superficiale (HV) | ~ 200–300 hv (varia) | ~350–700+ HV (a seconda dello spessore & foca) |

| Porosità / pore size | Relativamente aperto, larger pores (dyeable) | Pori molto più fini, microstruttura più densa |

| Effetto sigillante | La sigillatura migliora notevolmente la corrosione & solidità della tintura | La sigillatura può ridurre leggermente la durezza; sigilli specializzati utilizzati |

| Isolamento elettrico | Eccellente | Eccellente |

| Termico & comportamento dielettrico | Tipico ossido ceramico | Simile ma più spesso, influisce maggiormente sulla conduzione termica |

Nota sulla variazione dimensionale:

la crescita dell'ossido consuma parte del substrato e crea un certo spessore; una regola pratica è più o meno 50% della pellicola cresce verso l'esterno e 50% consumes substrate, but that ratio varies.

Per l'anodizzazione dura ad alto spessore il consumo interno può essere significativo; sono necessarie indennità di ingegneria.

6. Prestazioni funzionali

Usura e comportamento tribologico

- Durezza e resistenza all'abrasione: l'ossido anodico è una ceramica (Al₂o₃).

-

- Conventional anodize (Tipo II, ~5–25 µm) in genere misura approssimativamente 150–300 alta tensione at the surface; duro anodizza (Tipo III, 25–150 µm) Raggiungi ≈350–700 HV a seconda dello spessore e della sigillatura.

- Le pellicole più dure riducono l'usura abrasiva dei tre corpi e resistono ai graffi; i rivestimenti duri più spessi garantiscono una maggiore durata in caso di scorrimento abrasivo ma sono più inclini a rompersi sugli spigoli vivi se non progettati correttamente.

- Attrito & scuffing: i film di ossido hanno un attrito relativamente elevato contro molte controfacce; in regimi di adesivo/graffio, una pellicola anodica secca può irritarsi.

Combinazione di anodizzazione con finiture lubrificanti solide (Ptfe, MoS₂) o l'accoppiamento con contromateriali compatibili riduce il rischio di graffi. - Fatica & fessurazione iniziata in superficie: Le pellicole adeguatamente sigillate e applicate riducono i microtagli e la rugosità superficiale che fungono da siti di inizio delle crepe; Tuttavia, pellicole eccessivamente spesse o fragili sugli spigoli vivi possono agire come iniziatori di cricche sotto carico ciclico.

- Implicazioni progettuali: per superfici a contatto strisciante o di appoggio preferire l'anodizzazione dura con topografia controllata, aggiungi raggi ai bordi, e considerare la finitura post-processo (lappare/macinare) o sottili strati di lubrificante solido.

Protezione dalla corrosione

- Azione barriera: l'ossido anodico fornisce una barriera ceramica che riduce l'attacco elettrochimico.

Pellicole sigillate (guarnizioni per acqua calda o chimiche) migliorano notevolmente la resistenza alla corrosione rispetto alle pellicole porose non sigillate. - Spessore vs protezione: le pellicole più spesse generalmente offrono una protezione a lungo termine, ma per molte esposizioni atmosferiche lo stato sigillato è più importante dello spessore grezzo.

- Accorciamento & comportamento interstiziale: l'anodizzazione migliora la resistenza alla corrosione uniforme ma non impedisce la corrosione localizzata dove sono presenti cloruri o specie aggressive; progettazione corretta, sigillatura, e i rivestimenti sono ancora necessari in ambienti marini o chimici.

- Compatibilità con rivestimenti: le superfici anodiche offrono un eccellente legame vernice/adesivo dopo un adeguato pretrattamento (conversione, risciacquo); la placcatura su anodizzazione richiede preparazioni speciali ed è rara.

Proprietà elettriche

- Isolamento: l'ossido anodico è un ottimo isolante elettrico. La resistività superficiale e la rigidità dielettrica aumentano con lo spessore del film; le pellicole decorative sottili forniscono già un isolamento significativo.

- Rigidità dielettrica: i valori tipici variano con lo spessore e la porosità; i rivestimenti duri spessi vengono utilizzati laddove è necessario l'isolamento elettrico o la resistenza all'alta tensione.

- Tamponi di contatto & conduttività: dove è richiesto il contatto elettrico, l'anodizzazione deve essere omessa (mascherato) o rimossi meccanicamente dai cuscinetti di contatto, o inserti/placcature conduttive specificati.

- Nota di progettazione: specificare aree mascherate o passaggi di rielaborazione per i contatti, e testare la tensione di rottura, ove pertinente.

Effetti termici

- Conducibilità termica: il film anodico è ceramico e ha una conduttività termica inferiore rispetto all'alluminio base.

Per le pellicole decorative sottili l'impatto sulla dissipazione termica è trascurabile; per rivestimenti duri spessi la resistenza termica aggiuntiva può diventare rilevante su dissipatori di calore o superfici ad alto flusso. - Ciclismo termico & stabilità: gli ossidi anodici sono stabili in ampi intervalli di temperature, ma il CTE differenziale tra ossido e substrato può produrre microfessurazioni in condizioni di cicli termici estremi se i film sono spessi e la geometria induce concentrazioni di stress.

- Guida alla progettazione: evitare di fare affidamento su rivestimenti duri spessi sulle superfici primarie di trasferimento del calore; se sono richieste estetica e usura, localizzare i rivestimenti in aree non critiche dal punto di vista termico.

Proprietà estetiche

| Aspetto | Anodizzazione convenzionale (Tipo II) | Duro anodizzante (Tipo III) |

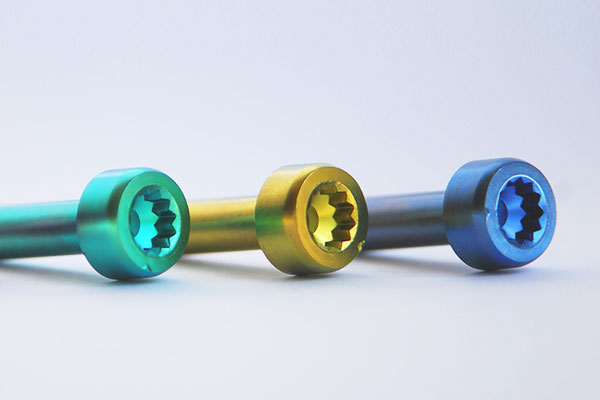

| Film color | Naturale (clear to light gray) or dyed (broad palette: nero, rosso, blu, ecc.) | Il naturale tende al grigio scuro/nero o al grigio tenue; la tintura è limitata a causa della porosità molto bassa |

| Finitura superficiale (tipico Ra dopo il pretrattamento) | Liscio - Ra ≈ 0.2–0.8 μm (electropolish → low Ra; esplosione di sfere → Ra più alto nel raggio d'azione) | Slightly rougher — Ra ≈ 0.5–1.5 μm (il denso ossido colonnare aumenta la ruvidità apparente) |

Uniformità del colore |

Eccellente quando la lega e il processo sono controllati; ben si adatta al decorativo, color-matched parts | Ottimo per finiture monocromatiche; più suscettibile agli effetti dei bordi e della geometria (shade variation on edges, pareti sottili) |

| Dyeability / coloration options | Alto: coloranti organici ed elettrolitici (integrante) la colorazione produce un'ampia gamma di tonalità | Limitato: assorbimento diretto del colorante scarso; la colorazione elettrolitica o il post-rivestimento/PVD sono preferiti per un colore durevole |

| Lucentezza / controllo visivo della trama | Ampia gamma realizzabile (opaco → molto lucido) a seconda del pretrattamento e della sigillatura | Generalmente da opaco a satinato, a meno che non venga lucidato meccanicamente dopo il rivestimento duro (il che è difficile) |

7. Progetto, raccomandazioni sulla tolleranza e pre/post trattamento

Selezione del materiale

- Le migliori leghe per anodizzazione decorativa: 5xxx (5052), 6xxx (6061, 6063), e commercialmente puro (1xxx) dare una risposta uniforme al colore e alla tintura.

- Compatibilità con anodizzazione dura: molte leghe delle serie 6xxx e 7xxx possono essere anodizzate dure, ma alcune leghe ad alto contenuto di rame o piombo mostrano macchie o non uniformità.

- Leghe pressofuse: può essere anodizzato ma prevede chiazze dovute agli intermetallici.

Geometria & bordi

- Evitare spigoli vivi; fornire raccordi e smussi per ridurre il rischio di fessurazione da ossido (soprattutto per rivestimenti duri e spessi). Progettare raggi minimi adeguati allo spessore della parete e allo spessore della pellicola previsto.

Tolleranze e sovrametalli di lavorazione

- Regola pratica della crescita dell'ossido: circa 50% dello spessore nominale del film cresce verso l'esterno E Circa il 50% consuma il substrato verso l'interno - questa è una linea guida operativa; la suddivisione esatta varia a seconda della lega e del processo. Pianificare le tolleranze di conseguenza.

- Quando lavorare prima o dopo l'anodizzazione:

Facce di tenuta critiche, fori stretti e superfici di contatto: macchina di finitura dopo l'anodizzazione solo se la pellicola è sottile (Tipo II) e il negozio può macinare l'ossido anodico (Cbn, diamante).

Altrimenti mascherare quelle aree o specificare una rilavorazione post-anodizzazione (alesatura, ri-tappando).

Regola generale per tolleranza: se la tolleranza finale è più stretta di ± 0,05 mm, prevedere un'operazione di finitura post-anodizzazione o mascherare la superficie;

per ± 0,01-0,02 mm tolleranze, pianificare la finitura della macchina dopo l'anodizzazione (oppure maschera e ri-macchina). - Tolleranze di lavorazione pre-anodizzate consigliate (tipico):

| Processo | Pellicola nominale | Tolleranza di lavorazione pre-anodizzata (min) |

| Tipo II (decorativo) | 5–25 μm | 0.02 - 0.05 mm |

| Tipo III (duro) | 25–75 µm (o più) | 0.05 - 0.20 mm (scala con pellicola) |

- Pratica di foro/filetto: fili maschera o ribattere dopo l'anodizzazione. Se i fili devono essere anodizzati, specificare la premaschiatura sovradimensionata o accettare una classe di filettatura ridotta.

Per raccordi a pressione, valutare la perdita di interferenza dovuta alla crescita dell'ossido (potrebbe ridurre l'adattamento alle interferenze).

Preparazione della superficie

- Sgrassaggio adeguato, Le fasi di mordenzatura alcalina e desmut sono essenziali per ottenere un aspetto e un'adesione uniformi.

Per parti decorative, per ottenere un'elevata brillantezza potrebbe essere necessaria l'elettrolucidatura o l'immersione brillante.

Mascheramento, maschere e fissaggi

- Progettare maschere per ridurre al minimo i segni di contatto. I punti di contatto dovrebbero trovarsi su aree non visibili o rilavorate. Utilizzare contatti a molla su cuscinetti sacrificali destinati alla lavorazione.

- Materiali per mascheratura: consigliare tappi in PTFE, maschere in silicone o maschere in lacca classificate per acido solforico e temperatura di processo. Per maschere più spesse con rivestimento duro (Tappi in PTFE o meccanici) sono preferiti.

- Richiamo della posizione della maschera: mostrare le aree di mascheratura sui disegni e specificare se la mascheratura è applicata dal fornitore o fornita dall'acquirente.

Trattamento di sigillatura e post-anodizzazione

- La sigillatura cambia dimensioni e aspetto. La sigillatura con acqua calda idrata l'ossido (boehmite) and slightly swells film;

chemical seals (nickel acetate) influenzano diversamente il colore e la resistenza alla corrosione. Specificare il metodo di sigillatura sui disegni. - Specificare la guarnizione per preservare la funzione: per le parti decorative selezionare guarnizioni ad acqua calda o acetato di nichel; per rivestimento duro, selezionare un sigillo che preservi la durezza (guarnizioni specializzate a basso impatto).

- Lubrificazione/rivestimento post-trattamento: for scuff resistance, specificare finiture con lubrificante solido (Ptfe) or clear lacquers. Per la resistenza alle impronte digitali sui dispositivi consumer, pianificare un sottile strato trasparente dopo la sigillatura.

8. Scenari applicativi consigliati: anodizzazione convenzionale vs. Duro anodizzante

Questa sezione offre informazioni pratiche, raccomandazioni orientate alla decisione: when to specify convenzionale (decorativo) Anodizzante and when to choose difficile (duro) Anodizzante.

Quando scegliere Convenzionale (Tipo II) Anodizzazione

Primary drivers: aspetto, opzioni di colore, paint/adhesion primer, light wear protection, Resistenza alla corrosione, basso costo.

Scenari applicativi tipici

- Involucri e finiture per l'elettronica di consumo — requirement: consistent dyed colors (nero, bronzo, blu), finiture lucide o satinate, resistenza alle impronte digitali (con lacca/olio).

Puntatori sulle specifiche: Tipo II, tintura + tenuta dell'acqua calda, pretrattamento di elettrolucidatura, ΔE corrispondenza dei colori sui coupon. - Componenti architettonici e hardware decorativo — requirement: coerenza visiva tra i lotti, gamma di colori, texture opache o satinate.

Puntatori sulle specifiche: Tipo II, colore elettrolitico o colorante organico, attento controllo del lotto di leghe, tagliandi colore di produzione. - Rivestimenti interni automobilistici e pannelli strumenti — requirement: corrispondenza dei colori, adesione della vernice, finitura tattile.

Puntatori sulle specifiche: Tipo II, sigillato, finitura laccata opzionale per anti-impronta. - Protezione generale dalla corrosione + adesione della vernice — substrati corrodibili che necessitano di una superficie di conversione prima del rivestimento.

Puntatori sulle specifiche: Spessore nominale tipo II 5–25 µm, sigillato. - Legame adesivo & pretrattamento galvanico - magro, le pellicole porose ottenute dall'anodizzazione fosforica o solforica facilitano la bagnatura dell'adesivo.

Puntatori sulle specifiche: Pretrattamento con acido fosforico per incollaggi strutturali; controllare la rugosità della superficie.

Perché questa scelta: l'anodizzazione decorativa è a basso costo, veloce, e offre la più ampia tavolozza di colori stabili e livelli di brillantezza; è più semplice progettare per aspetti critici per l'aspetto, componenti a bassa usura.

Quando scegliere Difficile (Tipo III) Anodizzazione

Primary drivers: elevata durezza superficiale, resistenza all'abrasione e all'usura da scorrimento, ambienti criogenici/erosivi, isolamento elettrico sotto carichi di usura.

Scenari applicativi tipici

- Perni dei cuscinetti, alberi, Cams, pistoni e superfici soggette ad usura — requirement: alta durezza, lunga durata in caso di contatto strisciante o abrasivo.

Puntatori sulle specifiche: Tipo III, 25–75 µm (o più spesso se giustificato), bagno a bassa temperatura (0–2°C), prendere in considerazione uno strato di finitura/lubrificante solido per ridurre i graffi. - Utensili industriali e stampi per formatura (inserti per utensili in alluminio) — requirement: superficie in ceramica dura per resistere al grippaggio e all'abrasione.

Puntatori sulle specifiche: Cappotto spesso e duro, fare attenzione ai raggi dei bordi per evitare crepe, possibile post-molatura su superfici critiche. - Parti scorrevoli idrauliche e pneumatiche soggette ad abrasione — requirement: mantenere l'integrità dimensionale e resistere all'usura.

Puntatori sulle specifiche: Tipo III, considerare un rivestimento duro localizzato sulle zone di contatto; mascherare le superfici della macchina come richiesto. - Superfici isolanti ad alta tensione soggette anche a usura meccanica — requirement: barriera dielettrica con resistenza all'usura.

Puntatori sulle specifiche: Rivestimento duro spesso per lo spessore dielettrico richiesto; confermare il test dielettrico post-trattamento. - Componenti del flusso erosivi o carichi di particolato (PER ESEMPIO., parti della pompa per liquami) dove viene utilizzato l’alluminio e l’usura è limitante.

Puntatori sulle specifiche: Utilizzare il rivestimento duro ove possibile; valutare la possibilità di cambiare lega o riporto duro per casi estremi.

Perché questa scelta: L'anodizzazione dura produce una densità, superficie in ceramica dura che resiste all'usura abrasiva e adesiva molto meglio dell'anodizzazione decorativa; è la scelta pratica quando la funzione di superficie (not appearance) is the control.

9. Conclusione

Convenzionale (Tipo II) anodizzazione solforica e dura (Tipo III) le anodizzazioni sono entrambe di pregio, tecnologie mature di conversione della superficie ma risolvono problemi diversi.

Il tipo II è ottimizzato per l'aspetto, color variety, preparazione della vernice/adesione e modesta protezione dalla corrosione con diluizione, dyeable films (tipico 5–25 µm).

Il tipo III è ottimizzato per la funzione superficiale: resistenza all'usura, elevata durezza e rigidità dielettrica, producendo densità, film spessi (tipico 25–150 µm, comunemente 25–75 µm) a bassa temperatura con richieste di processo e costi più elevati.

Quale processo specificare non è una questione di “migliore” in termini assoluti ma di adatto al requisito: selezionare Tipo II dove colore, lucentezza e materia a basso costo; selezionare Tipo III dove usura scorrevole, l'abrasione o lo stallo dielettrico sono i fattori determinanti della progettazione.

In molte parti reali la soluzione corretta è ibrida: mascherare e anodizzare duro solo le zone di contatto, e utilizzare il tipo II (o PVD/vernice) on visible surfaces.

FAQ

“Più spessa è la membrana, meglio è?"

Risposta breve: No, lo spessore è un compromesso.

Spiegazione: Uno spessore maggiore generalmente migliora la resistenza all'usura, stallo dielettrico e protezione barriera,

ma aumenta anche il consumo di substrato interno, cambiamento dimensionale, rischio di crepe sugli spigoli vivi, maggiore resistenza termica, tempi e costi di processo più lunghi.

Per ciascuna parte è necessario bilanciare la funzione superficiale richiesta, esigenze dimensionali/tolleranze, geometria (raggi del bordo e spessore della sezione) e costo.

In che modo lo spessore del film influisce su dimensioni e tolleranze?

Plan for oxide growth: una regola funzionante è più o meno così Circa il 50% della pellicola cresce verso l'esterno e circa il 50% consuma il substrato, so a 40 La pellicola µm può accumularsi ≈20 µm verso l'esterno e consumare ≈20 µm verso l'interno (varies by process/alloy).

For tight tolerances, maschera o rifinisce le superfici critiche dopo l'anodizzazione.

L'anodizzazione più spessa offre sempre una migliore protezione dalla corrosione?

Non sempre. La qualità della sigillatura e il corretto controllo del processo spesso influiscono maggiormente sulle prestazioni di corrosione rispetto allo spessore grezzo.

Un sottile, una pellicola di Tipo II ben sigillata può avere prestazioni migliori di una pellicola più spessa ma scarsamente sigillata in molti ambienti atmosferici.

In che modo lo spessore dell'anodizzazione influisce sulle prestazioni termiche?

Le pellicole decorative sottili hanno un impatto termico trascurabile. I rivestimenti rigidi spessi aggiungono resistenza termica alla superficie e possono ridurre le prestazioni del dissipatore di calore; evitare l'anodizzazione spessa sulle facce primarie di trasferimento del calore.

Posso colorare parti anodizzate dure?

La tintura organica diretta è inefficace su manti duri densi. Per le finiture hardcoat colorate utilizzare l'elettrolitico (integrante) colorazione, Soprabito in PVD, dipingere su un rivestimento duro sigillato, oppure mascherare e applicare anodizzazione decorativa sulle zone visibili.

Come posso garantire la coerenza del colore e del lotto??

Bloccare il lotto di leghe e il pretrattamento; richiedono tagliandi di produzione dello stesso lotto di lega e dello stesso anodizzatore; includere target colorimetrici (CIELab ΔE) e le specifiche gloss sul PO e richiedono l'approvazione del primo articolo.