1. Introduzione

CNC (Controllo numerico del computer) La fresatura è una delle più utilizzate produzione sottrattiva processi,

Abilitare la rimozione precisa del materiale per produrre componenti complessi con tolleranze strette.

Man mano che le industrie si evolvono e richiedono una maggiore efficienza, precisione, e scalabilità, La fresatura CNC è diventata indispensabile in automobile, aerospaziale, medico, ed elettronica di consumo produzione.

L'evoluzione della fresatura CNC

Il viaggio della tecnologia di macinazione risale all'inizio del XIX secolo quando Cioè Whitney ha sviluppato la prima fresatrice in 1818.

Da allora, La fresatura manuale è passata a Completamente automatizzato, sistemi controllati da computer capace di movimento multi-asse, Precisione estrema, e velocità migliorata.

Secondo un rapporto di Mercati e mercati, IL Il mercato della macchina utensile CNC dovrebbe crescere $83.4 miliardi di 2022 A $128.6 miliardi di 2030,

guidato dall'automazione, Integrazione AI, e l'ascesa di fabbriche intelligenti.

L'impatto della fresatura CNC sull'efficienza industriale

- Precisione & Ripetibilità: Le moderne macine delle fresature CNC raggiungono tolleranze strette come ± 0,002 mm, Abilitare la produzione di massa senza degrado di qualità.

- Tempi di consegna più brevi: Rispetto alla lavorazione tradizionale, La fresatura CNC riduce i cicli di produzione di 30-70%.

- Utilizzo del materiale migliorato: La produzione sottrattiva in genere porta a rifiuti di materiale,

Ma con percorsi degli strumenti ottimizzati e riciclaggio dei chip, I produttori possono recuperare fino a 98% di patatine in alluminio. - Resilienza globale della catena di approvvigionamento: La lavorazione CNC abilita i mozzi di produzione locali, Ridurre la dipendenza dalla produzione all'estero e miglioramento della stabilità della catena di approvvigionamento.

2. La scienza e l'ingegneria dietro la fresatura CNC

Macinazione CNC è un processo di produzione altamente preciso ed efficiente che sfrutta i principi di ingegneria avanzati per modellare i materiali in geometrie complesse.

Capire il meccanica, Tipi di macchine, e componenti principali Dietro la fresatura CNC è fondamentale per ottimizzare le prestazioni, Aumentare la vita degli strumenti, e garantire un'output di alta qualità.

2.1 La meccanica della fresatura CNC

Al centro, La fresatura CNC è un processo di lavorazione sottrattiva che rimuove il materiale da un pezzo solido utilizzando utensili da taglio rotanti.

Il processo segue predefinito Design assistito da computer (CAD) Modelli E produzione assistita da computer (CAMMA) Istruzioni, garantire coerenza, ripetibilità, e precisione.

Principi chiave della fresatura CNC

- Percorsi degli utensili e controllo del movimento

-

- I mulini CNC operano lungo più assi (X, Y, e z) con movimenti lineari e rotazionali controllati.

- Avanzato 5-fresatura dell'asse Aggiunge la rotazione negli assi A e B, consentendo alla macchina di tagliare da più angoli.

- I percorsi degli strumenti sono ottimizzati per ridurre al minimo il tempo di lavorazione massimizzando l'accuratezza.

- Forze di taglio e rimozione del materiale

-

- Velocità di alimentazione (Quanto velocemente lo strumento si muove attraverso il materiale) E velocità del fuso (Quanto velocemente lo strumento ruota) Le forze di taglio direttamente a impatto.

- IL carico di chip, o la quantità di materiale rimossa per dente per rivoluzione, influisce sull'usura degli utensili e la generazione di calore.

- Le forze di taglio sono gestite utilizzando MACCHINING ALTA VIEDA (HSM) strategie, che riducono lo stress degli utensili e migliorano la qualità della superficie.

- Generazione di calore e usura degli strumenti

-

- Durante la fresatura, L'attrito tra lo strumento e il pezzo genera calore.

- Il calore in eccesso può causare Deformazione dell'utensile, Espansione del pezzo, e imperfezioni di superficie.

- Sistemi di refrigerante E rivestimenti per utensili ottimizzati (Stagno, Tialn, e DLC) estendere la durata dello strumento riducendo l'impatto termico.

Formazione di chip ed evacuazione

La rimozione efficiente del chip è fondamentale per prevenire danni allo strumento e garantire una lavorazione regolare:

- Piccolo, patatine rotte indicare condizioni di taglio adeguate.

- Lungo, patatine filanti Suggerisci velocità improprie o velocità di alimentazione.

- Patatine compresse può causare un eccessivo accumulo di calore e fallimento dell'utensile.

2.2. Tipi di fresature CNC

Le macinazione CNC variano in complessità e funzionalità, offrendo funzionalità diverse a seconda del Numero di assi controllati, Orientamento del mandrino, e meccanismi di cambiamento degli strumenti.

Confronto dei tipi di macchina per fresatura CNC

| Tipo di macchina | Asce | Meglio usato per |

|---|---|---|

| 3-Fresatura CNC degli assi | X, Y, Z | Lavorazione standard, parti piane e semplici |

| 4-Fresatura CNC degli assi | X, Y, Z + UN (rotazionale) | Taglio elicoidale, profili complessi |

| 5-Fresatura CNC degli assi | X, Y, Z + UN, B (rotazionale) | Aerospaziale, Impianti medici, parti intricate |

| Macinazione CNC orizzontale | X, Y, Z + fuso orizzontale | MACCHININE PRESSO, cavità profonde |

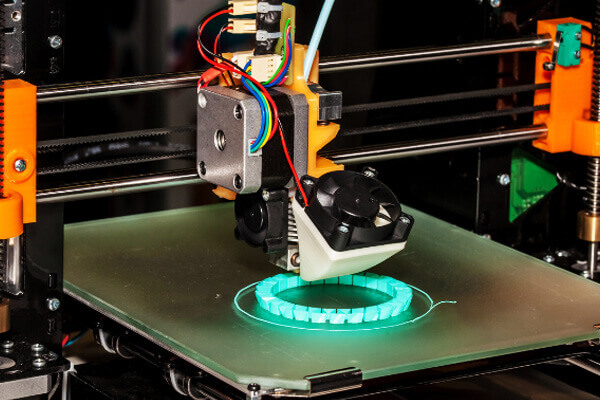

| Macinazione CNC ibrida | X, Y, Z + produzione additiva | Combinando la fresatura a CNC con la stampa 3D o il taglio laser |

Verticale vs. Macchine orizzontali

- Macchine a CNC verticali

-

- Il mandrino è orientato verticalmente, rendendoli ideali per Macinazione del viso, perforazione, e taglio di slot.

- È più adatto per pezzi più piccoli e contorni complessi.

- Macchine a CNC orizzontale

-

- Il mandrino è orientato orizzontalmente, consentire tagli più profondi e più aggressivi.

- Usato in automobile, macchinari pesanti, e applicazioni aerospaziali.

2.3. Componenti principali di fresature CNC

Per garantire un'elevata precisione ed efficienza, I fresature CNC sono costruite con meccanica avanzata, elettrico, e componenti basati sul software.

Mandrino e motore: Considerazioni di potenza e velocità

Il mandrino è il cuore di una fresatura CNC, Responsabile della rotazione dello strumento di taglio ad alta velocità.

- Le velocità del fuso vanno da 3,000 RPM (Per materiali pesanti come il titanio) A 60,000 RPM (per micro-lavorazione ad alta velocità).

- Alta potenza mandrini a trazione diretta Ridurre al minimo le vibrazioni, Migliorare la stabilità dello strumento.

- Unità a frequenza variabile (Vfds) regolare la velocità del mandrino dinamicamente per condizioni di taglio ottimali.

Guide lineari e viti a sfera: Garantire precisione e durata

- Guide lineari Supportare il movimento del tavolo da fresatura, Garantire un movimento regolare con un contraccolpo minimo.

- Viti a sfera convertire il movimento rotazionale in movimento lineare con una precisione eccezionale, spesso raggiungendo tolleranze di posizionamento di ± 0,002 mm.

- Ecoder della scala di vetro Migliora ulteriormente la precisione fornendo feedback in tempo reale sulla posizione degli strumenti.

Sistemi di refrigerante e lubrificazione: Ruolo nella dissipazione del calore e nella longevità degli strumenti

Per gestire il calore e l'attrito, Uso di fresature CNC refrigeranti liquidi, Sistemi di esplosione d'aria, e lubrificazione della nebbia.

- Refrigerante alluvione: Fornisce un raffreddamento continuo per tagli profondi e rimozione di materiali pesanti.

- Refrigerante ad alta pressione (HPC): Rimuove i chip in modo efficiente ed estende la durata dello strumento.

- Lubrificazione a quantità minima (MQL): Riduce i rifiuti fornendo una bella nebbia di lubrificante.

Cambio di strumento automatico (ATC): Migliorare la produttività

Moderne macchine per fresature CNC Utilizzo Cambiatrici di strumenti automatici (ATCS) Per scambiare gli strumenti in pochi secondi, Ridurre i tempi di inattività e aumentare l'efficienza della lavorazione.

- Carousel ATCS Presa 20-100 utensili, consentendo una commutazione rapida.

- ATC robotici Abilita senza soluzione di continuità, produzione senza pilota.

3. Scienza materiale: L'impatto della fresatura CNC su materiali diversi

Capire come la fresatura CNC interagisce con i metalli, non metalli, e i compositi aiutano i produttori

Ottimizza la selezione degli strumenti, Tariffe di alimentazione, e tagliare le condizioni per ottenere alta precisione ed efficienza.

3.1. Fresatura dei metalli

I metalli sono i materiali più comunemente lavorati a causa dei loro resistenza meccanica, durabilità, e conducibilità.

Tuttavia, Ogni metallo richiede strategie di macinazione specifiche per bilanciare abbigliamento per utensili, generazione di calore, e qualità della finitura superficiale.

Alluminio: Macchinatura ad alta velocità per componenti leggeri

- Machinabilità: Eccellente - alluminio è morbido, consentire fresatura ad alta velocità con usura minima degli utensili.

- Applicazioni comuni: Aerospaziale, automobile, Elettronica di consumo (Involucri di smartphone, dissipatori di calore).

- Velocità di taglio:300 - 3,000 SFM (Piedi di superficie al minuto), molto più alto dell'acciaio.

- Sfide:

-

- Tende a formarsi bordi costruiti (ARCO) sugli utensili da taglio.

- Richiede mandrini ad alta velocità e applicazione del refrigerante ottimizzata.

- Best practice:

-

- Utilizzo Strumenti di carburo lucidati con bordi affilati per evitare l'attacco.

- Fare domanda a Blast dell'aria o lubrificazione della nebbia Invece di refrigerante inondazione per prevenire la saldatura dei chip.

Titanio: Forza di livello aerospaziale con sfide di lavorazione

- Machinabilità: Povero - titanio è difficile da macinare a causa del suo bassa conducibilità termica e tendenza a lavorare sodo.

- Applicazioni comuni: Aerospaziale, Impianti medici, attrezzatura militare.

- Velocità di taglio:100 - 250 SFM, significativamente inferiore all'alluminio.

- Sfide:

-

- Genera calore estremo, causando usura degli utensili ed espansione termica.

- Tende a creare lungo, patatine ininterrotte che interferiscono con la lavorazione.

- Best practice:

-

- Utilizzo basse velocità di taglio e velocità di alimentazione elevate Per ridurre l'accumulo di calore.

- Fare domanda a Refrigerante ad alta pressione (HPC) Per migliorare l'evacuazione dei chip e ridurre l'usura degli strumenti.

- Utilizzare Strumenti in carburo o ceramica rivestiti (Tialn, Rivestimenti alcrn) per una maggiore durata.

Acciaio inossidabile: Resistenza alla corrosione vs. Complessità di lavorazione

- Machinabilità: Da moderato a povero - acciaio inossidabile è duro e danno rapidamente il lavoro.

- Applicazioni comuni: Attrezzatura per la trasformazione alimentare, Strumenti medici, componenti marini.

- Velocità di taglio:100 - 500 SFM, varia in base al grado.

- Sfide:

-

- Alto tasso di indurimento del lavoro riduce la vita degli strumenti.

- Genera calore significativo, conducendo a Espansione termica E inesattezze dimensionali.

- Best practice:

-

- Utilizzo a bassa velocità, fresatura ad alta torque per prevenire l'indurimento del lavoro.

- Fare domanda a Flusso di refrigerante copioso per dissipare il calore.

- Utilizzare Configurazioni della macchina ad alta rigidità Per evitare vibrazioni e deflessione.

Rame e ottone: Metalli morbidi con alta conducibilità

- Machinabilità: Eccellente - Entrambi i metalli offrono una facile rimozione del chip e finiture di superficie liscia.

- Applicazioni comuni: Componenti elettrici, raccordi idraulici, elementi decorativi.

- Velocità di taglio:400 - 2,000 SFM.

- Sfide:

-

- Rame È gommoso, causando l'adesione dello strumento.

- L'ottone è più facile da macchina ma incline alla formazione di Burr.

- Best practice:

-

- Utilizzo strumenti in carburo affilati con alti angoli di rastrello.

- Fare domanda a esplosioni d'aria invece di refrigerante Per una migliore evacuazione dei chip.

3.2. Fresatura di materiali non metallici

Oltre i metalli, La fresatura CNC è ampiamente utilizzata per plastica, compositi, e ceramica, ognuno presenta sfide di lavorazione uniche.

Materie plastiche ad alte prestazioni: SBIRCIARE, Rutto, e nylon

Le materie plastiche sono apprezzate per il loro leggero, Resistenza chimica, e proprietà isolanti,

ma richiedono tecniche di lavorazione specializzate a causa del loro Punti di fusione bassi e tendenza a deformarsi sotto calore.

| Tipo di plastica | Proprietà | Sfide | Le migliori pratiche di lavorazione |

|---|---|---|---|

| SBIRCIARE | Ad alta resistenza, resistente al calore | Incline all'espansione termica | Utilizzo basse velocità di taglio, strumenti acuti |

| Rutto (Acetale) | Basso attrito, Alta macchinabilità | Incline a scheggiature | Utilizzo Strumenti di carburo ad alta velocità, Evita il refrigerante eccessivo |

| Nylon | Flessibile, resistente all'usura | Assorbe l'umidità, si espande | Preferisce la lavorazione a secco, taglienti taglienti |

Materiali compositi: Fibra di carbonio e fibra di vetro

I materiali compositi sono essenziali in aerospaziale, automobile, e industrie sportive A causa del loro alto Rapporto forza-peso.

Tuttavia, sono impegnativi per la macchina a causa del loro natura abrasiva E struttura a strati.

- Machinabilità: Difficile - le fibre causano Usura rapida degli utensili E delaminazione.

- Applicazioni comuni: Pannelli di aeromobili, parti del corpo automobilistico, attrezzatura sportiva.

- Sfide:

-

- La fibra di carbonio è estremamente abrasivo, Strumenti di opaco rapidamente.

- Rilasci in fibra di vetro particelle pericolose disperse nell'aria, richiedere l'estrazione della polvere.

- Best practice:

-

- Utilizzo Strumenti rivestiti di diamanti Per una durata degli strumenti più lunga.

- Impiegare basse velocità di alimentazione e macinazione da salita per ridurre la delaminazione.

- Utilizzo Estrazione del vuoto per rimuovere le particelle di polvere fine in modo sicuro.

Ceramica e vetro: Alta durezza con fresatura specializzata

- Machinabilità: Estremamente difficile - richiede Tooling di diamanti e controllo CNC ultra-precise.

- Applicazioni comuni: Industria dei semiconduttori, impianti biomedici, utensili da taglio.

- Sfide:

-

- Natura fragile porta a cracking sotto stress meccanico.

- Richiede refrigerante per prevenire lo shock termico.

- Best practice:

-

- Utilizzo tassi di alimentazione lenti e forza minima per prevenire la scheggiatura.

- Fare domanda a Macchinatura ad ultrasuoni per risultati migliorati.

3.3. Considerazioni sulla finitura superficiale e post-elaborazione

La finitura superficiale raggiunta nella fresatura CNC dipende da Proprietà materiali, Numpità dell'utensile, e parametri di lavorazione.

Comprensione dei parametri di rugosità superficiale

| Parametro | Descrizione | Gamma tipica (µm RA) |

|---|---|---|

| Ra (Rughess Media) | Deviazione media dalla superficie media | 0.2 - 6.3 |

| RZ (Altezza massima media del profilo) | Rugosità di picco-valle | 1.0 - 25.0 |

| Rt (Altezza della rugosità totale) | Altezza massima di picco-valle | 5.0 - 50.0 |

Tecniche comuni di post-elaborazione

| Metodo | Scopo | Materiali applicati a |

|---|---|---|

| Anodizzazione | Aumenta la resistenza alla corrosione | Alluminio |

| Placcatura (Nichel, Cromo, Zinco) | Migliora la resistenza all'usura | Acciaio, ottone, rame |

| Trattamento termico (Ricottura, Indurimento) | Migliora la forza e la tenacità | Acciaio, titanio |

| Lucidatura & Lapping | Raggiunge una superficie simile a uno specchio | Acciaio inossidabile, plastica, ceramica |

4. CNC Macinazione vs. Tecniche di produzione alternative

La fresatura CNC è un versatile, ad alta precisione, ed efficiente Metodo di produzione sottrattivo, Ma non è l'unica opzione disponibile.

A seconda di fattori come costo, Proprietà materiali, volume di produzione, e progettare complessità,

Altre tecniche di produzione come 3D Printing, stampaggio a iniezione, ed elettroerosione (Lavorazione a scarica elettrica) può essere più adatto per applicazioni specifiche.

Questa sezione fornisce un file Analisi comparativa dettagliata di fresatura CNC rispetto a questi metodi di produzione alternativi, Aiutare gli ingegneri e i produttori a prendere decisioni informate.

CNC Macinazione vs. 3D Stampa

Differenze fondamentali

La fresatura CNC è un sottrattivo processo, Ciò significa che inizia con un solido blocco di materiale e rimuove il materiale in eccesso per ottenere la forma finale.

Al contrario, 3D Printing (Produzione additiva) Costruisce le parti strati per strato da materiali come la plastica, metallo, e resina.

| Fattore | Fresatura CNC | 3D Stampa |

|---|---|---|

| Tipo di processo | Sottrattivo | Additivo |

| Spreco di materiale | Alto (patatine rimosse) | Basso (Solo materiale necessario utilizzato) |

| Precisione | ± 0,005 mm | ± 0,1 mm |

| Finitura superficiale | Eccellente | Spesso richiede post-elaborazione |

| Opzioni materiali | Ampio (metalli, plastica, compositi) | Limitato, principalmente polimeri e alcuni metalli |

| Velocità di produzione | Più veloce per parti semplici e di media complessità | Più veloce per complesso, Disegni leggeri |

| Costi di utensili | Richiede strumenti di taglio | Non è necessario strumenti |

CNC Macinazione vs. Stampaggio ad iniezione

Differenze chiave

Stampaggio a iniezione è un Processo di produzione ad alto volume dove la plastica o il metallo fuso viene iniettato in una cavità dello stampo, poi raffreddato ed espulso come parte finale.

Macinazione CNC, d'altra parte, Taglia direttamente dal materiale solido, rendendolo più adatto per produzione da basso a medio volume E prototipazione.

| Fattore | Fresatura CNC | Stampaggio ad iniezione |

|---|---|---|

| Volume di produzione | Da basso a medio (1-10,000 parti) | Alto (10,000+ parti) |

| Tempi di consegna | Corto (giorni) | Lungo (Settimane a mesi per gli strumenti) |

| Costi anticipati | Basso (Nessuno stampo richiesto) | Alto (strumenti costosi) |

| Flessibilità del materiale | Ampia gamma (metalli, plastica, compositi) | Limitato ai materiali modellabili |

| Geometrie complesse | Possibile ma con limitazioni | Forme molto complesse possibili |

| Finitura superficiale | Eccellente (± 0,005 mm tolleranza) | Eccellente, ma potrebbe richiedere post-elaborazione |

CNC Macinazione vs. Elettroerosione (Lavorazione a scarica elettrica)

Come funzionano

- Fresatura CNC: Usi utensili da taglio rotanti Per rimuovere il materiale attraverso il contatto fisico.

- Elettroerosione: Usi scarichi elettrici (Sparks) Per erodere il materiale, Ideale per metalli duri e dettagli intricati.

| Fattore | Fresatura CNC | Elettroerosione (Lavorazione a scarica elettrica) |

|---|---|---|

| Processo di rimozione del materiale | Meccanico (utensili da taglio) | Elettrotermale (Sparks erode materiale) |

| Meglio adatto per | Materiali morbidi a duri, lavorazione generale | Materiali ultra-duri, cavità intricate |

| Precisione | ± 0,005 mm | ± 0,002 mm (maggiore precisione) |

| Finitura superficiale | Liscio ma richiede una lucidatura per finiture estreme | Estremamente liscio (specchio) |

| Velocità | Più veloce per la lavorazione generale | Più lento a causa del processo di erosione delle scintille |

| Restrizioni materiali | Funziona sulla maggior parte dei metalli e delle materie plastiche | Solo materiali conduttivi (metalli) |

5. Pro e contro della fresatura CNC

CNC Milling offre numerosi vantaggi che lo hanno reso una pietra miliare della produzione moderna, tuttavia presenta anche alcune limitazioni che devono essere considerate.

Vantaggi

- Alta precisione e ripetibilità:

La fresatura CNC può raggiungere tolleranze strette come ± 0,002 mm, Garantire che ogni parte sia prodotta con specifiche esatte.

Questo livello di precisione è essenziale in settori come la produzione aerospaziale e dei dispositivi medici. - Versatilità nella lavorazione dei materiali:

La fresatura CNC funziona con una vasta gamma di materiali, inclusi metalli come l'alluminio, titanio, e acciaio inossidabile, così come materie plastiche e compositi.

Questa flessibilità consente ai produttori di personalizzare i loro processi a varie applicazioni. - Automazione ed efficienza:

Automando percorsi di strumenti in base ai dati CAD/CAM, La fresatura CNC riduce al minimo l'errore umano e migliora l'efficienza della produzione.

Infatti, I sistemi automatizzati possono ridurre i cicli di produzione di 30-70% Rispetto alla lavorazione manuale. - Tempi di consegna ridotti per la prototipazione:

La fresatura CNC è ideale sia per la prototipazione rapida che per la produzione a basso volume, Fornire tempi di consegna rapidi che accelerano i cicli di sviluppo del prodotto. - Coerenza e controllo di qualità:

L'uso di strumenti metrologici avanzati, come CMM (Coordinare le macchine di misurazione),

Garantisce che ogni parte soddisfi gli standard di qualità rigorosi, riducendo così i tassi di rottami e garantendo l'affidabilità.

Inconvenienti

- Alto investimento iniziale:

Macchine a CNC, sistemi particolarmente avanzati a 5 assi, può essere costoso, con investimenti iniziali che vanno da $50,000 A $500,000.

Questo alto costo di capitale può essere una barriera per le operazioni più piccole. - Spreco di materiale:

Come processo sottrattivo, La fresatura CNC genera quantità significative di rifiuti di materiale.

Sebbene strategie come il riciclaggio dei chip (fino a 98% recupero per alluminio) mitiga questo, La gestione dei rifiuti rimane una preoccupazione. - Programmazione complessa e requisiti di abilità:

La fresatura CNC richiede operatori e programmatori altamente qualificati.

La complessità della programmazione di macchine multi-asse può comportare una ripida curva di apprendimento e il potenziale per gli errori durante la configurazione. - Usura e manutenzione degli strumenti:

Gli utensili da taglio sono soggetti a usura e necessitano di sostituzione regolare. Per esempio, Il controllo del chip improprio può portare ad un aumento dell'usura degli utensili, aumentando così i costi operativi e i tempi di inattività. - Limitazioni con alcune geometrie:

Mentre la macinazione CNC eccelle a produrre forme intricate, Può lottare con geometrie interne complesse o cavità profonde che richiedono una combinazione di metodi di lavorazione.

6. Applicazioni industriali

La fresatura CNC è diventata una tecnologia di pietra angolare in vari settori industriali grazie alla sua notevole precisione, efficienza, e versatilità.

Abilitando la produzione di geometrie complesse con tolleranze strette, CNC Milling guida l'innovazione e la qualità in componenti ad alte prestazioni.

Sotto, Esploriamo come la fresatura CNC modella il mondo in più settori.

Aerospaziale & Difesa

La fresatura CNC svolge un ruolo fondamentale nell'aerospaziale e nella difesa producendo componenti che richiedono un'accuratezza e una forza eccezionali.

Ad esempio, Le lame di turbina e i componenti strutturali richiedono spesso tolleranze all'interno ± 0,002 mm e deve resistere a sollecitazioni termiche e meccaniche estreme.

L'industria aerospaziale, valutato a over $838 miliardi a livello globale, Si basa su leghe leggermente piene di CNC per migliorare l'efficienza del carburante e garantire la sicurezza.

Inoltre, Le applicazioni di difesa utilizzano la fresatura CNC per creare parti di alta precisione per sistemi di orientamento missilistici e veicoli blindati, dove anche l'errore più piccolo può compromettere le prestazioni.

Produzione automobilistica

Nel settore automobilistico, La fresatura CNC facilita la produzione di parti del motore personalizzate, ingranaggi di precisione, e componenti del telaio.

I veicoli moderni richiedono parti che non solo soddisfano standard di qualità rigorosi, ma contribuiscono anche all'efficienza complessiva e alle prestazioni.

Per esempio, Componenti abbinati a CNC nei veicoli elettrici (EVS) Migliorare la gestione termica e ridurre il peso, In definitiva, migliorando le prestazioni della batteria.

Mentre l'industria automobilistica si sposta verso la sostenibilità, La domanda di fresatura a CNC in prototipazione e produzione a basso volume rimane forte,

con parti prodotte a tolleranze strette come ± 0,005 mm.

Medico & Assistenza sanitaria

La fresatura CNC ha trasformato la produzione di dispositivi medici consentendo la produzione di impianti biocompatibili, Strumenti chirurgici, e protesi.

La fresatura ad alta precisione garantisce che componenti come gli impianti di titanio raggiungano le finiture superficiali necessarie e le accuratezze dimensionali necessarie per la sicurezza dei pazienti e le prestazioni efficaci.

Inoltre, La capacità di produrre componenti personalizzati rapidamente consente agli operatori sanitari di rispondere prontamente alle esigenze emergenti.

Con il mercato globale dei dispositivi medici che si prevede di superare $600 miliardi di 2025, La fresatura CNC continua a essere una tecnologia critica per far avanzare l'assistenza ai pazienti e l'innovazione medica.

Elettronica di consumo & Industrie semiconduttori

Il settore dell'elettronica di consumo beneficia della macinazione CNC attraverso la produzione di

Avvolgimenti in alluminio di precisione, dissipatori di calore, e componenti strutturali interni per dispositivi come gli smartphone, Laptop, e compresse.

Questi componenti richiedono una finitura superficiale impeccabile e dimensioni precise per garantire l'affidabilità e le prestazioni del dispositivo.

Inoltre, Nel settore dei semiconduttori, La fresatura CNC è impiegata per produrre alloggiamenti e supporti critici che proteggono l'elettronica sensibile.

Questa capacità è diventata sempre più vitale man mano che i dispositivi si riducono per le dimensioni mentre aumentano di complessità.

Settori aggiuntivi

Oltre queste industrie primarie, La fresatura CNC supporta la produzione in settori come la robotica, energia rinnovabile, e macchinari industriali.

In robotica, Parti di Milc-Mild CNC assicurano che i componenti funzionino senza intoppi e accuratamente, che è essenziale per l'automazione.

Applicazioni di energia rinnovabile, come i telai dei pannelli solari e i componenti della turbina eolica, Beneficiare degli alti rapporti di forza a peso raggiungibili attraverso la fresatura CNC.

Macchinari industriali, che richiede durata e precisione, si basa anche sulla macinazione CNC per alta qualità, Parti affidabili che prolungano la durata dell'attrezzatura.

7. L'impatto economico e commerciale della fresatura CNC

La fresatura CNC svolge un ruolo significativo nella produzione moderna, influenzare le catene di approvvigionamento globale, strutture di costo, ed efficienza di produzione.

Mentre le industrie cercano precisione, automazione, e scalabilità, CNC Milling offre alle aziende un vantaggio competitivo.

In questa sezione, Esploriamo le implicazioni finanziarie e strategiche della fresatura CNC da molteplici prospettive.

7.1 Analisi della struttura dei costi

Investimento iniziale vs. Risparmio a lungo termine

Investire in fresature CNC richiede un capitale sostanziale, con di fascia alta 5-macchine CNC assi che costano tra $200,000 E $500,000.

Tuttavia, Queste macchine riducono significativamente i costi del lavoro, spreco di materiale, e tempi di produzione, portando a risparmi a lungo termine.

Le aziende che implementano la macinazione CNC spesso vedono un ritorno sugli investimenti (ROI) entro 2 A 5 anni, A seconda del volume di produzione e dei miglioramenti dell'efficienza.

Composizione dei costi nella produzione di fresatura CNC

Per comprendere il costo totale della fresatura CNC, è essenziale abbattere i principali fattori di spesa:

- Costi della macchina - Include l'acquisto, manutenzione, e ammortamento delle macchine a CNC.

- Utensili & Materiali di consumo - Utensili da taglio, Titolari di strumenti, e i lubrificanti possono spiegare 10–20% del costo di produzione totale.

- Costi del lavoro - mentre la fresatura CNC è altamente automatizzata, Per la programmazione sono necessari macchinisti e ingegneri qualificati, impostare, e controllo di qualità.

- Spreco di materiale - La produzione sottrattiva produce naturalmente i rifiuti, Ma le tecniche di programmazione e nidificazione avanzate possono ridurre al minimo la perdita di materiale fino a 30%.

- Consumo di energia - Le macchine a CNC consumano una potenza significativa, in particolare ad alta velocità o 24/7 ambienti di produzione.

Le macchine ad alta efficienza energetica e le strategie di lavorazione ottimizzate possono ridurre i costi.

CNC Macinazione vs. Costi di produzione tradizionali

Rispetto alla lavorazione manuale, La fresatura CNC fornisce una maggiore coerenza e ripetibilità, Ridurre i difetti e i costi di rielaborazione.

In contrasto con 3D Printing, La fresatura CNC è più economica per la produzione di parti metalliche su larga scala.

Inoltre, Mentre stampaggio a iniezione è più economico per la produzione di massa, La fresatura CNC è ideale per prototipi e produzione a basso volume, Evitare costosi utensili da stampo.

7.2. Considerazioni sulla catena di approvvigionamento globale

Il ruolo della fresatura CNC nella produzione locale e decentralizzata

Con crescenti interruzioni delle catene di approvvigionamento globale, come carenze materiali e tensioni geopolitiche, molte aziende si stanno spostando verso produzione localizzata.

La fresatura CNC consente alle aziende di produrre componenti critici interni o attraverso fornitori vicini, Ridurre la dipendenza dalla produzione all'estero.

Questo approccio migliora Resilienza della catena di approvvigionamento e accorcia i tempi di consegna.

Macinazione CNC in Reshoring vs. Decisioni di outsourcing

Molte aziende, in particolare negli Stati Uniti. ed Europa, Sono Reshoring Operazioni manifatturiere a causa dell'aumento dei costi di manodopera nei tradizionali hub di outsourcing.

La fresatura CNC consente ai produttori di mantenere un'alta qualità di produzione senza costi di manodopera eccessiva.

In 2023 solo, Sopra 350,000 Lavori di produzione sono stati rielaborati negli Stati Uniti, In gran parte a causa dell'automazione e delle tecnologie CNC.

Tempo di lead ed efficienza di produzione

Uno dei maggiori vantaggi del CNC Milling è la sua capacità di farlo ridurre i tempi di consegna del 40-60% Rispetto ai metodi di produzione tradizionali.

Le macchine CNC possono funzionare 24/7, Migliorare l'efficienza della produzione e consentire alle aziende di soddisfare richieste urgenti senza ritardi significativi.

7.3. Tendenze del mercato e proiezioni di crescita

Crescita e adozione del settore

Il mercato di lavorazione del CNC è stato valutato $87.3 miliardi di 2023 e dovrebbe crescere a un CAGR di 6.4% da 2024 A 2030. Questa crescita è alimentata da:

- Aumento della domanda di Componenti di precisione nell'aerospaziale, medico, e settori automobilistici.

- Espansione di Automazione e produzione intelligente tecnologie.

- Crescente adozione di macchine a CNC multi-assi per una produzione complessa di parti.

Industrie emergenti guidando la domanda di fresatura CNC

Diversi settori ad alta crescita si basano sempre più sulla fresatura CNC:

- Veicoli elettrici (EVS): La fresatura CNC è essenziale per i componenti della batteria, Chassis leggero, e alloggiamenti a motore.

- Energia rinnovabile: Le parti di precisione mirate vengono utilizzate nei cambi di turbine eoliche, cornici per pannelli solari, e sistemi idroelettrici.

- Esplorazione dello spazio: Aziende come SpaceX e Blue Origin dipendono dalla fresatura CNC per i componenti spaziali che richiedono tolleranze estreme.

Automazione e industria 4.0 Integrazione

L'ascesa di Industria 4.0 sta trasformando la fresatura CNC con Ottimizzazione del processo guidata dall'IA, Monitoraggio in tempo reale, e manutenzione predittiva.

Le fabbriche intelligenti che utilizzano la fresatura e l'automazione CNC hanno riportato fino a 25% Risparmio dei costi e 30% maggiore efficienza di produzione.

8. Sfide e limitazioni della fresatura CNC

Mentre la fresatura CNC ha rivoluzionato l'industria manifatturiera con la sua precisione, efficienza, e versatilità, Viene inoltre fornito con una propria serie di sfide e limitazioni.

Queste sfide spesso richiedono ai produttori di valutare attentamente i benefici rispetto ai vincoli quando decidono se la fresatura CNC è la soluzione più adatta per i loro progetti.

In questa sezione, Esploriamo gli ostacoli chiave che le aziende incontrano quando si utilizzano la fresatura CNC e come possono mitigare questi problemi.

Alti investimenti iniziali e costi operativi

Investimento iniziale

L'acquisto e la configurazione di fresature CNC sono ad alta intensità di capitale, Soprattutto per macchine multi-asse avanzate.

Di fascia alta 5-Asse CNC Mills può costare ovunque tra $200,000 E $500,000, Non includere i costi di configurazione, installazione, e formazione.

Questo forte investimento iniziale può essere una barriera significativa per le piccole o medie imprese (PMI) Cercando di adottare la fresatura CNC.

Costi operativi

Mentre la fresatura CNC riduce i costi del lavoro attraverso l'automazione, incorre ancora spese operative in corso. Questi includono:

- Costi di manutenzione e riparazione: La manutenzione regolare è fondamentale per far funzionare le macchine a CNC, e i tempi di inattività possono essere costosi.

I programmi di manutenzione preventiva possono aiutare a ridurre i costi di riparazione imprevisti. - Consumo di energia: I mulini CNC possono consumare notevoli quantità di energia, in particolare quando si opera ad alta velocità o per lunghi periodi.

Le macchine e i processi ottimizzati ad alta efficienza energetica possono mitigare questo costo. - Strumenti e materiali di consumo: I mulini CNC si affidano agli utensili da taglio, che hanno una durata di vita finita e richiedono frequenti sostituzioni o affiliazioni.

Gli strumenti ad alte prestazioni possono aggiungere costi significativi, Soprattutto per industrie come Aerospace dove la precisione è fondamentale.

Strategie di mitigazione

- Leasing e finanziamento: Per le aziende che non possono permettersi il costo iniziale delle macchine CNC, Le opzioni di leasing o di finanziamento possono diffondere l'onere finanziario.

- Analisi costi-benefici in anticipo: Dovrebbe essere condotta un'analisi costi-benefici completi per garantire che i risparmi a lungo termine dalla fresatura CNC giustifichino l'investimento iniziale.

Gap di abilità tecnico e formazione della forza lavoro

Necessità di operatori e programmatori qualificati

Sebbene le macchine CNC siano automatizzate, Richiedono ancora professionisti qualificati per operare, programma, e mantienili.

Gli operatori devono capire complessi CAD (Design assistito dal computer) E CAMMA (Produzione assistita da computer) software, così come i linguaggi di programmazione specifici per la macchina come G-code.

Il rapido ritmo del cambiamento tecnologico nella lavorazione del CNC significa che gli operatori devono aggiornare continuamente le proprie competenze.

Costi di formazione e tempo

Il personale addestramento per gestire le macchine a CNC può essere costoso e richiedere molto tempo.

I nuovi dipendenti devono essere addestrati nelle operazioni della macchina, Risoluzione dei problemi, Protocolli di sicurezza, e controllo di qualità.

Per le aziende, Questo significa investire in programmi di formazione o assumere professionisti esperti.

Strategie di mitigazione

- Investire nella formazione dei dipendenti: Offrire programmi di formazione interni o collaborare con istituzioni educative può aiutare a colmare il divario delle competenze.

Alcune aziende forniscono Programmi di formazione virtuale Per ridurre i costi e migliorare l'accessibilità. - Automazione e supporto AI: Integrazione di intelligenza artificiale e Apprendimento automatico Le tecnologie nelle operazioni CNC possono aiutare gli operatori a ottimizzare le impostazioni della macchina,

Ridurre il requisito di abilità tecnica, e migliorare l'efficienza complessiva.

Limitazioni in geometrie interne complesse

Sfide con intricate caratteristiche interne

Mentre la fresatura CNC è molto in grado di produrre geometrie esterne complesse, Affronta sfide significative quando si tratta di lavorazione Caratteristiche interne.

Per esempio, fare buchi profondi, Strette cavità interne, o intricati sottosquadri possono essere difficili con le tecniche di macinazione tradizionali.

In alcuni casi, Potrebbero essere richiesti strumenti speciali o configurazioni di configurazione aggiuntive, che può aumentare i tempi di produzione e i costi.

Limitazioni nella dimensione della parte e nei vincoli del materiale

Sebbene i mulini CNC possano gestire una varietà di materiali, Alcuni materiali come leghe di titanio O metalli esotici può essere particolarmente impegnativo per la macchina.

Questi materiali richiedono strumenti specifici, forze di taglio alte, e controllo preciso della temperatura.

Inoltre, La lavorazione dei componenti di grandi dimensioni può essere limitata dalle dimensioni della worktable o del mandrino della macchina CNC.

Strategie di mitigazione

- Produzione ibrida: Una soluzione per superare le limitazioni nelle geometrie interne è l'integrazione della fresatura CNC

con altre tecnologie di produzione come 3D Printing O Elettroerosione (Lavorazione a scarica elettrica).

Questo approccio ibrido consente ai produttori di produrre componenti con geometrie interne complesse che sono difficili da ottenere con la sola fresatura. - Strumenti avanzati: Utilizzando strumenti specializzati come Mills a sfera O Strumenti di piccolo diametro può aiutare ad accedere alle funzionalità interne difficili da raggiungere, Migliorare la capacità di lavorazione.

Scasso materiale e impatto ambientale

Natura sottrattiva della fresatura CNC

La fresatura CNC è un processo sottrattivo, Il materiale che significa viene rimosso da un pezzo più grande per raggiungere la forma desiderata.

Mentre questo garantisce un'elevata precisione, Può provocare significativi spreco di materiale,

Soprattutto quando si lavora a parti complesse da materiali costosi come titanio, acciaio inossidabile, O materie plastiche ad alte prestazioni.

Il materiale di scarto può tenere conto di fino a 20-40% della materia prima, A seconda della complessità della parte.

Preoccupazioni ambientali

L'uso di fresature CNC ha anche un impatto ambientale a causa dell'elevato consumo di energia e dello smaltimento dei materiali di scarto.

Inoltre, Le macchine a CNC in genere richiedono l'uso di refrigeranti e lubrificanti, che possono avere effetti dannosi sull'ambiente se non gestiti o riciclati correttamente.

Strategie di mitigazione

- Progettazione della parte ottimizzata e utilizzo del materiale: Impiegando Progettazione per la produzione (DFM) Principi,

Gli ingegneri possono ridurre i rifiuti di materiale ottimizzando la geometria delle parti e utilizzando tecniche di lavorazione più efficienti. - Riciclaggio e gestione dei rifiuti: Implementazione di strategie come Riciclaggio di chip in metallo e usando refrigeranti ecologici può ridurre l'impronta ambientale delle operazioni di fresatura CNC.

Inoltre, Il riciclaggio dei materiali di scarto può recuperare alcuni dei costi associati ai rifiuti di materiale.

Limitazioni della macchina e tempi di inattività

Limitazioni di velocità e precisione

Nonostante la tecnologia avanzata dietro la fresatura CNC, Affronta ancora le limitazioni in termini di velocità e precisione.

Per parti estremamente ad alta precisione, 5-Asse CNC fresature CNC può essere lento rispetto a più semplice 3-Macchine per fresature dell'asse.

Inoltre, tolleranze In alcuni casi potrebbe non soddisfare le esigenze di industrie altamente specializzate come aerospaziale O Impianti medici senza meticolose misure di controllo della qualità.

Tempi di inattività a causa di manutenzione o guasto

Come qualsiasi macchinario complesso, I mulini CNC richiedono una manutenzione regolare, e tempi di inattività inaspettati possono interrompere gli orari di produzione.

Le parti ad alta precisione possono anche richiedere configurazioni multiple, portando a ulteriori ritardi operativi.

Strategie di mitigazione

- Programmi di manutenzione preventiva: Stabilire un programma di manutenzione preventiva di routine può ridurre i tempi di inattività della macchina e migliorare l'affidabilità complessiva.

- IoT e analisi predittiva: Tecnologie avanzate come Internet delle cose (IoT) E manutenzione predittiva

può aiutare a monitorare la salute della macchina CNC in tempo reale, consentendo riparazioni preventive e minimizzando i tempi di inattività inaspettati.

9. Conclusione

Come richiedono industrie maggiore precisione, efficienza, e sostenibilità, La fresatura CNC rimarrà indispensabile.

Integrando AI, automazione, e pratiche sostenibili, I produttori possono spingere i confini dell'innovazione riducendo al contempo i costi.

Guardando al futuro, La fresatura CNC continuerà a modellare aerospaziale, automobile, Assistenza sanitaria, e oltre, Garantire un futuro guidato dall'ingegneria di precisione.

Se stai cercando servizi di macinazione CNC di alta qualità, Scegliere LangHe è la decisione perfetta per le tue esigenze di produzione.