1. Bevezetés

Az galvanizálás olyan elektrokémiai folyamatként definiálódik, amelyben egy vékony fémréteg lerakódik egy szubsztráton elektrolit oldat felhasználásával, anód, És egy katód.

Ez a folyamat nem csak javítja az alapanyag teljesítményét és tartósságát, hanem javítja annak vizuális vonzerejét és funkcionalitását is.

Történelmileg, Az galvanizálás a 19. század eleji kísérleteiből a kifinomultvá alakult,

A ma használt automatizált rendszerek, nagyrészt az anyagtudomány és a környezettudományi előírások fejlődése vezet.

Olyan iparágak, mint az autóipar, űrrepülés, elektronika, ékszerek, és az orvostechnikai eszközök az galvanizálásra támaszkodnak, hogy következetes és kiváló minőségű kiviteleket érjenek el.

Ebben a cikkben, Célunk, hogy több lencsén keresztül elemezzük az galvanizálást - a tudományos alapjainak feltárása, folyamat optimalizálása, tervezési megfontolások, gazdasági hatások, környezeti kihívások, és a feltörekvő trendek.

Ez a többdimenziós megközelítés biztosítja a technológia átfogó megértését, amely alátámasztja a modern felület befejezését.

2. A galvanizálás alapjai

Mi az a galvanizálás?

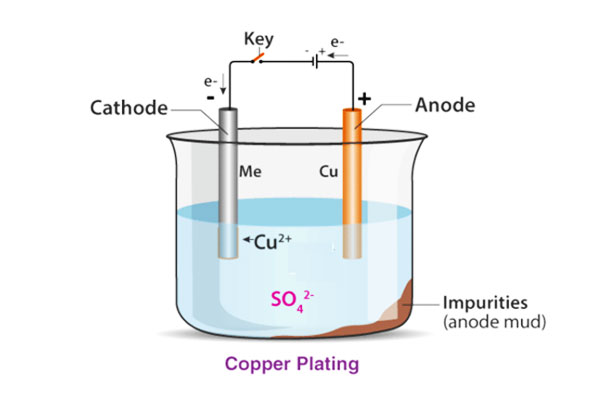

Galvanizálás magában foglalja a szubsztrát elmerülését (katód) és egy fémforrás (anód) Elektrolit -oldatban, majd elektromos áram alkalmazásával.

Ahogy az elektronok folynak, Az anódból származó fémionok csökkennek és letétbe helyezik a szubsztrátra, Vékony képződése, egységes bevonat.

Ez a folyamat javítja a tulajdonságokat, például a korrózióállóságot és a tartósságot, miközben javítja az összetevő megjelenését.

Elektrokémiai alapelvek

A galvanizáló lie redox reakciók középpontjában. Az anód fém ionokká oxidálódik, amelyek az elektroliton keresztül vándorolnak és csökkentik a katódon.

Például, nikkel galvanizálás közben, nikkelatomok az anódból oxidálódnak, oldódj fel az oldatba ionokként, és később szilárd rétegként helyezik el a munkadarabot.

Kulcsfontosságú folyamatparaméterek - például az áramsűrűség,, feszültség, elektrolit -összetétel, és a hőmérséklet - közvetve befolyásolja a lerakódás minőségét.

Nevezetesen, A magasabb áramsűrűség felgyorsíthatja a lerakódási sebességet, de durvabb felületeket is okozhat, ha nem gondosan ellenőrizni.

3. Tudományos és elméleti alapok

Anyagtudományi perspektíva

Az galvanizált bevonat minősége jelentősen függ a mögötte lévő anyagtudománytól.

Az atomkötési és nukleációs mechanizmusok meghatározzák, hogy a lerakódott fém mennyire tapad a szubsztráthoz.

Például, A kezdeti nukleációs helyek kialakulása és az azt követő növekedés egységes és sűrű bevonathoz vezethet, ami kritikus a korrózióállóság szempontjából.

A tanulmányok kimutatták, hogy az elektrolit -összetétel és a felületi aktiválás optimalizálása javíthatja a tapadást 20%.

Elméleti modellek

Elektróda kinetika, tömegközlekedési jelenség, és a termodinamikai tényezők nélkülözhetetlenek a bevonási eredmények előrejelzéséhez.

Szétszóródás, vándorlás, és a konvekció mind befolyásolja, hogy a fémionok hogyan mozognak az elektrolitban.

Emellett, A lerakódáshoz és az egyensúlyi feltételekhez szükséges túlpotenciál diktálja a lerakódás minőségét.

A matematikai modelleket és a szimulációkat egyre inkább használják ezen interakciók előrejelzésére, Ellenőrzött és hatékonyabb folyamatokhoz vezet.

Empirikus adatok és validálás

Az empirikus adatok érvényesítik ezeket az elméleti modelleket.

Például, A nikkel -bevonat általában a betétek áron 1 hogy 3 µm percenként, Míg a dekoratív króm bevonatok vastagságokat célozhatnak meg 5 és 10 µm.

Az ilyen adatok kritikusak a folyamat optimalizálása és a minőség -ellenőrzés szempontjából, Mint még a 10% A jelenlegi sűrűség változása észrevehető különbségeket eredményezhet a bevonat vastagságában és teljesítményében.

4. Az galvanizálás típusai

Az galvanizálás különféle technikákat foglal magában, amelyek célja a fémrétegek szubsztrátokra történő behelyezése, Mindegyik személyre szabott alkalmazásokhoz és teljesítményigényhez igazítva.

Különböző módszerek kihasználásával, A gyártók különálló tulajdonságokkal rendelkező bevonatot érhetnek el, a dekoratív kivitelektől a nagy teljesítményű védőrétegekig.

Ebben a szakaszban, Megvizsgáljuk a galvanizálás elsődleges típusait, A standard módszerek megvitatása, speciális technikák, és feltörekvő alternatívák.

4.1 Standard galvanizáló technikák

Az ipari alkalmazások gerincét képezik a standard gallinizáló módszerek.

Ezek a hagyományos folyamatok megbízhatóan fémbevonatok, például nikkel, króm, réz, és arany a szubsztrátokra.

Nikkel- és króm bevonat

- Nikkel -bevonat:

A nikkel -bevonatot széles körben használják kiváló korrózióállóságához és keménységéhez.

Autó- és ipari alkalmazásokban, A nikkel bevonatok általában vastagságot érnek el 5 és 15 mikronok.

Például, Az olyan autóalkatrészek, mint a motor alkatrészei és az alváz, gyakran nikkel -bevonatot alkalmaznak, hogy meghosszabbítsák szolgálati élettartamukat kemény működési körülmények között.Nikkel -bevonat - Króm bevonat:

A Chrome Pating egy magas fényű, tükörszerű kivitel, és kiemelkedő kopásállóság. Széles körű felhasználást talál a dekoratív alkalmazásokban, valamint a nagy teherbírású iparágakban.

A dekoratív króm bevonatok általában 5 hogy 10 mikronok vastagságúak, Finomított megjelenés és robusztus felületvédelem biztosítása.

Réz- és arany borítás

- Rézbevonat:

A réz bevonása javítja az elektromos vezetőképességet és a termikus teljesítményt, Kővözésvé teszi az elektronikus alkalmazásokban.

A tipikus lerakódási sebességek 2 hogy 4 MIKRONS percenként, Konzisztens és megbízható bevonatok biztosítása az áramköri táblákon és a csatlakozókon. - Aranybevonat:

Kiváló vezetőképességéről és a gyilkosság ellenállásáról ismert, Az aranyozás gyakori a csúcskategóriás elektronikában és az ékszerekben.

Bár az aranyozás általában vékonyabb - gyakran kevesebb, mint 5 mikronok - ez jelentős értéket ad azáltal, hogy javítja mind a teljesítményt, mind a megjelenést.Aranybevonat

4.2 Speciális galvanizálási technikák

A szokásos módszereken túl, A speciális technikák az egyedi ipari kihívásokkal foglalkoznak, ha nagyobb irányítást és testreszabott bevonási tulajdonságokat kínálnak.

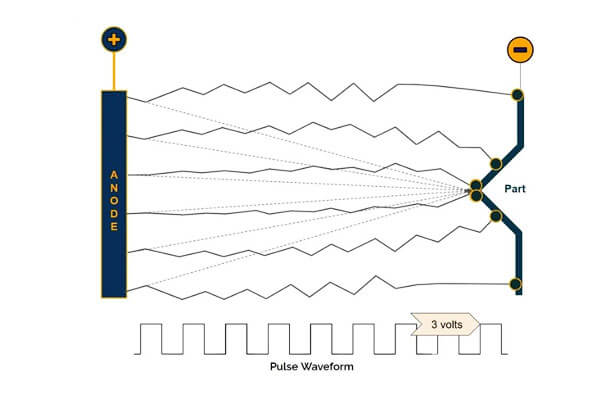

Impulzusra bevonás

Az impulzuspatoráció az állandó egyenáram helyett szakaszos elektromos áramszüneteket alkalmaz. Ez a módszer számos kulcsfontosságú előnyt kínál:

- Továbbfejlesztett vezérlés:

Az impulzus borítás lehetővé teszi a lerakódás kinetikájának pontos ellenőrzését, A belső feszültségek csökkentése és a mikroszerkezet finomítása.

A kutatások azt mutatják, hogy az impulzusszélés akár egészben csökkentheti a felületi érdességet 30% összehasonlítva a hagyományos módszerekkel. - Javított bevonatminőség:

Finomabb gabonaszerkezetet eredményez, amely javítja a bevonat tapadását és egységességét-a nagy pontosságú alkalmazásokhoz az űrkutatás és a fejlett szerszámok a nagy pontosságú alkalmazásokhoz.

Kefe burkolás

A kefe bevonat egy lokalizált bevonási technika, Ideális javítási és érintési alkalmazásokhoz:

- Célzott alkalmazás:

Kefe-szerű szerszám használata, Az operátorok szelektíven letétbe helyezhetik a fémbevonatot a sérült területeken anélkül, hogy az egész részt egy elektrolitfürdőbe merítenék. - Költséghatékony javítás:

A kefeveredés különösen hasznosnak bizonyul a karbantartási műveletek során, Az állásidő csökkentése és a költségek megtakarítása az alkatrészek teljes újbóli becslésének elkerülésével.

Mikrokapatozás

A mikroklelési technikák lehetővé teszik az ultravékony fémrétegek-gyakran a szubmikron tartományban-lerakódását-alapvető fontosságú elektronikához és félvezető eszközökhöz.:

- Pontossági szabályozás:

A mikrotelepítés általában az alsó vastagságú, vastagságú bevonatot eredményez 1 mikron, A nagy sűrűségű áramköri táblák és a mikroelektromechanikus rendszerek számára döntő jelentőségű (Mems). - Minimális anyagi kiegészítés:

Ez a technika biztosítja, hogy a hozzáadott súly elhanyagolható maradjon, miközben fokozott funkcionalitást biztosít, mint például a jobb vezetőképesség vagy a korrózióállóság.

Elektromos bevonat (Vegyi burkolat)

Elektromos bevonat, Bár nem szigorúan galvanizáló módszer, megosztja a hasonlóságokat a fém letétbe helyezésével külső elektromos áram nélkül:

- Egységesség az összetett felületeken:

Ez egységes bevonatot eredményez még szabálytalan vagy porózus felületeken is, ideálisvá teszi a vezetőképes réteget igénylő nem vezetőképességű anyagokhoz. - Széles körű ipari felhasználás:

Elektrolatlan nikkel borítás, például, elterjedt az űr- és autóiparban, kiváló korrózióállóság és következetes képződési képessége miatt, sűrű réteg.

4.3 Feltörekvő és hibrid technikák

A technológiai fejlődés olyan hibrid technikák fejlesztéséhez vezetett, amelyek ötvözik a különféle módszerek erősségeit az egyre fejlődő ipari igények kielégítésére.

Hibrid galvanizálási technikák

- Kombinált folyamatok:

A hibrid technikák integrálják az galvanizálást más felszíni kezelési módszerekkel, például termikus permetezéssel vagy eloxálással.

Ezeknek a kombinációknak az a célja, hogy javítsák az általános teljesítményt az egyes folyamatok előnyeinek egyesítésével.

Például, A kezdeti gallitált réteget tovább lehet kezelni a vastagabb elérés érdekében, robusztusabb bevonat. - Feldolgozási testreszabás:

A mérnökök egyre inkább szimulációs eszközöket és gépi tanulást használnak a hibrid folyamatok testreszabásához.

Ezek a digitális innovációk valós időben optimalizálják a paramétereket, az anyaghulladék csökkentése és a következetes minőség biztosítása.

4.4 Összehasonlító elemzés és kiválasztási kritériumok

A megfelelő galvanizáló módszer kiválasztása számos tényezőtől függ. Vegye figyelembe a következő kritériumokat:

Szubsztrát anyag:

A bevonási technika megválasztása gyakran a szubsztráttól függ.

Például, A finom elektronikus alkatrészek előnyei vannak a mikrokezelésből, Míg a nagyobb autóalkatrészeket jobban szolgálják a standard nikkel vagy a krómozás.

A kívánt bevonási tulajdonságok:

Olyan tényezők, mint a vastagság, egységesség, tapadás, és a mechanikai erő befolyásolja a kiválasztási folyamatot.

Impulzusra bevonás, például, kitűnő alkalmazásokban, ahol a belső stressz csökkentése kritikus.

Költségek és hatékonyság:

A gazdasági következmények, beleértve a beruházások beruházását, működési költségek, és az átviteli sebesség, szintén jelentős szerepet játszik.

Míg a speciális technikák, mint például a mikrokezelés, kiváló pontosságot kínálnak, magasabb költségeket okozhatnak a hagyományos módszerekhez képest.

Környezeti és szabályozási szempontok:

A fenntartható gyakorlatok és a környezetvédelmi előírások betartása az egyik technikát részesítheti előnyben a másikkal szemben.

Elektrolatlan bevonat és fejlett impulzuspatorációs módszerek, például, csökkentheti a kémiai hulladékot és az energiafogyasztást.

5. Az galvanizálás általános folyamata

Az gallroplációs folyamat egy aprólékosan szabályozott lépések sorozata, amely a csupasz szubsztrátot bevont komponensgé alakítja, fokozott teljesítmény és esztétikai tulajdonságokkal.

Ez a folyamat nemcsak javítja a tulajdonságokat, például a korrózióállóságot és a vezetőképességet, hanem kritikus szerepet játszik a minőség -ellenőrzésben.

Alatt, részletezzük az galvanizálás folyamatának minden fázisát, Az adatok és a valós példák támogatják, Annak szemléltetése, hogy az egyes lépések hogyan járulnak hozzá a kiváló minőségű célhoz.

A kezelés előzetes és felületi előkészítése

A sikeres galvanizáló művelet alapos felület előkészítésével kezdődik.

Ez a szakasz létfontosságú, mivel még a legfejlettebb bevonási technológia sem képes legyőzni a szennyező anyagok vagy a felszíni szabálytalanságok által okozott tapadási problémákat.

- Tisztítás és pusztítás:

A szubsztrátot meg kell tisztítani az olajok eltávolításához, piszok, és más szennyeződések.

A közönséges tisztítószerek között lúgos oldatok és oldószerek közé tartozik, ami csökkentheti a felület szennyeződését 95%.

Például, Az autóiparban az automatizált tisztító rendszerek biztosítják, hogy a szélét a szigorú tisztasági előírások megfeleljenek a szigorú tisztasági előírásoknak. - Maratás és aktiválás:

A sav vagy lúgos maratás eltávolítja a maradék oxidokat és durvadja a felületet, Mikroszkópos funkciók létrehozása, amelyek javítják a mechanikus kötést.

A megfelelő maratás 15–20% -kal javíthatja a bevonat tapadását. Ez a lépés különösen fontos olyan fémek esetében, mint a rozsdamentes acél, Ahol a passzív oxidrétegek gátolhatják a lerakódást. - Öblítés:

Öblítés ionmentes vízzel biztosítja az összes kémiai maradék eltávolítását. A következetes öblítési protokollok elősegítik az egységes felületi feltételek fenntartását, A végső bevonat hibáinak minimalizálása.

Bevonási művelet

Miután a szubsztrát megfelelően elkészült, Megkezdődik a bevonási művelet.

Ez a fázis magában foglalja a tisztított munkadarab elmerülését egy elektrolitfürdőbe, ahol egy szabályozott elektromos áram megkönnyíti a fémionok lerakódását a felületre.

- Elektrolit fürdő összetétele:

A bevonási oldat oldott fémsókat és adalékanyagokat tartalmaz, amelyek szabályozzák a lerakódási folyamatot.

Például, A nikkel -borítófürdő tartalmazhat nikkel -szulfátot, nikkel -klorid, és bórsav.

A pontos kémiai koncentrációk fenntartása biztosítja a következetes lerakódási sebességeket, amely általában a 1 hogy 3 µm percenként ipari alkalmazásokhoz. - Áram- és feszültségvezérlés:

Egy közvetlen áram alkalmazása a fémionokat a munkadarab felé hajtja (katód).

Az áram sűrűsége kritikus: túl magas, és a bevonat durva és porózussá válhat; Túl alacsony, és a lerakódási sebesség nem lesz hatékony.

A modern rendszerek számítógépes kezelőszerveket használnak az optimális feltételek fenntartásához és a paraméterek valós időben történő beállításához. - Lerakódási szakasz:

Ebben a szakaszban, fémionok csökkennek a katódnál, Koherens és tapadó fémréteg kialakítása.

Például, Az galvanizált króm bevonatok gyakran 5–10 um vastagságúak, mind a dekoratív vonzerőt, mind a továbbfejlesztett kopásállóságot biztosítva.

A kezelés utáni folyamatok

Lerakódás után, A kezelés utáni folyamatok finomítják az galvanizált bevonatot, A tartósság és a teljesítmény biztosítása.

- Öblítés és szárítás:

Az galvanizálás után, A munkadarabot alaposan öblítik, hogy eltávolítsák a maradék elektrolitokat.

Ezután kényszerült levegővel vagy infravörös rendszerekkel szárítják, amelyeket úgy terveztek, hogy elkerüljék a vízfoltokat vagy az egyenetlen szárítást. - Tömítés és passziváció:

Egyes alkalmazások további tömítési lépést igényelnek a korrózióállóság további fokozása érdekében.

Például, Nikkel -borítás után, A passzivációs kezelés javíthatja a bevonat ellenállását a környezeti lebomlással szemben, az alkatrész szolgálati életének kiterjesztése 25%. - Ellenőrzés és minőség -ellenőrzés:

Szigorú minőség -ellenőrzési intézkedések, beleértve a vastagsági méréseket és a tapadási teszteket, Gondoskodjon arról, hogy a bevonat megfeleljen a specifikációknak.

Az automatizált optikai és mechanikai ellenőrző rendszereket széles körben használják, a hibás alkatrészek sebességének csökkentése alul 2%.

Minőség -ellenőrzés és folyamat optimalizálása

Alapvető fontosságú az állandó minőség fenntartása az egész galluálási folyamat során.

Az integrált megfigyelő rendszerek nyomon követik a kulcsfontosságú paramétereket, például az áram sűrűségét, fürdőhőmérséklet, és kémiai összetétel.

Ez az adatközpontú megközelítés lehetővé teszi a gyártók számára, hogy valós időben beállítsák a folyamatot, Az egységesség biztosítása és a hulladék csökkentése.

- Valós idejű megfigyelés:

Az érzékelők folyamatosan mérik a feltételeket a bevonatfürdőben, Figyelmeztetni az operátorokat bármilyen eltérésre. Az ilyen rendszerek javíthatják a folyamat hatékonyságát 20%. - Statisztikai folyamatvezérlés (SPC):

Az SPC módszerek alkalmazása segít azonosítani a trendeket és fenntartani a minőséget a nagy termelési futások során.

A vállalatok számolnak be a hulladéklerakék és az átdolgozás jelentős csökkentéséről, ha ezeket a fejlett minőség -ellenőrzési stratégiákat használják.

6. A galvanizálás előnyei és hátrányai

Előnyök

- Továbbfejlesztett funkcionális tulajdonságok:

Az galvanizálás jelentősen javítja a korrózióállóságot, kopásállóság, elektromos vezetőképesség, és a termikus teljesítmény. - Esztétikai sokoldalúság:

Elérni a magas fényt, Az egységes színválaszték színes felülete (arany, ezüst, króm) dekoratív és funkcionális alkalmazásokhoz. - Költséghatékony a nagy volumenű előállításhoz:

Miután optimalizálta, Az galvanizáló folyamatok csökkentik az anyaghulladékot és meghosszabbítják az alkatrészek élettartamát, hosszú távú megtakarítások nyújtása. - Testreszabás:

Képesség a bevonat vastagságának és a testreszabási tulajdonságoknak a szabályozására a konkrét alkalmazási igények kielégítésére.

Hátrányok

- Környezetvédelmi és biztonsági aggályok:

A veszélyes vegyi anyagok használata szigorú hulladékkezelési és biztonsági protokollokat igényel. - Magas kezdeti tőkebefektetés:

A fejlett gallinalizáló létesítmény felállítása jelentős beruházást igényel a berendezésekbe és az infrastruktúrába. - Folyamatérzékenység:

Az elektrolit összetételének variabilitása, hőmérséklet, és az áram következetlen bevonatokhoz vezethet, ha nem megfelelően ellenőrzik. - Anyagi korlátozások:

Egyes szubsztrátoknak speciális előkezelésre van szükségük a megfelelő tapadás biztosítása érdekében, Bonyolultság hozzáadása a folyamathoz.

7. Galvanizálás alkalmazása: Az iparág-specifikus felhasználások és előnyök

Az galvanizálás döntő szerepet játszik a Különböző iparágak, gondoskodás továbbfejlesztett felületi tulajdonságok, korrózióvédelem, esztétikai vonzerő, és funkcionális fejlesztések.

Az alábbiakban az alkalmazásainak részletes feltárása a fő ágazatokban.

Autóipar

Az galvanizálást széles körben használják a Jármű alkatrészek gyártása A tartósság javítása érdekében, kopásállóság, és megjelenés.

Kulcsfontosságú alkalmazások:

- Krómozás: Lökhárítókra használják, rácsok, és kivágja esztétikai vonzerő és korrózióállóság.

- Nikkel -bevonat: Alkalmazzák a motor alkatrészeire, dugattyú, és fogaskerekek Viseljen ellenállás és hosszú élettartam.

- Cink- és cink-nikkel-bevonat: Védi az alsó test alkatrészeit, rögzítőelemek, és az alváz alkatrészei korrózió és környezeti károk.

- Réz-nikkel-króm bevonat: A kipufogórendszerekben használják hő- és oxidációs ellenállás.

Repülőipar

A repülőgép alkatrészei megkövetelik nagy teljesítményű bevonatok hogy ellenálljon a szélsőségeknek hőmérsékleti variációk, mechanikai feszültség, és korrozív környezetek.

Kulcsfontosságú alkalmazások:

- Kadmium bevonat: A futóműre használják, rögzítőelemek, és a kritikus szerkezeti komponensek korrózióállóság.

- Kemény krómozás: Hidraulikus hengerekre alkalmazzák, repülőgép -csapágyak, és a turbina tengelyek nagy kopásállóság és tartósság.

- Nikkel -bevonat: Biztosít oxidációs ellenállás és hőstabilitás A sugárhajtású motor alkatrészeiben.

Elektronika és félvezető ipar

Az galvanizálás elengedhetetlen a gyártáshoz elektronikus áramkörök, csatlakozók, és mikro-komponensek, biztosítva nagy elektromos vezetőképesség és tartósság.

Kulcsfontosságú alkalmazások:

- Arany és ezüst borítás: Felhasználva nagy vezetési képességű kapcsolatok Az áramköri táblákban, csatlakozók, és félvezető chips.

- Rézbevonat: Nyomtatott áramköri táblákban alkalmazzák (PCB -k) hogy Fokozza az elektromos útvonalakat és javítja a hőkezelést.

- Nikkel és ónbevonat: Elektronikus csatlakozókban használják a megakadályozzák az oxidációt és biztosítsák a hosszú távú megbízhatóságot.

Orvosi és orvosbiológiai alkalmazások

Orvosi Az eszközök megelőzésére biokompatibilis és tartós bevonatokra van szükség viselet, korrózió, és bakteriális szennyeződés.

Kulcsfontosságú alkalmazások:

- Arany és ezüst borítás: Elektródokban használják, pacemakerek, és a műtéti műszerek biokompatibilitási és elektromos vezetőképesség.

- Nikkel-titán (Niti) Bevonatok: Ortopédiai implantátumokra és fogászati eszközökre alkalmazzák a fokozott mechanikai szilárdság.

- Króm és nikkel borítás: A műtéti eszközökön és a protetikán használják a biztosítása érdekében sterilitás és kopásállóság.

Ékszerek és luxuscikkek

Az galvanizálás javítja a megjelenés, tartósság, és érték nemes fémtermékekből.

Kulcsfontosságú alkalmazások:

- Arany és ródium borítás: Felhasználva gyilkos ellenállás és csillogás gyűrűkben, órák, és luxus kiegészítők.

- Ezüst és platina bevonat: A javításra alkalmazott karcállóság és ragyogás csúcskategóriás ékszerekben.

Ipari gépek és szerszámok

Az ipari szerszámok és felszerelések átmennek intenzív mechanikai feszültség, A szolgáltatási bevonatok megkövetelése az élettartam meghosszabbításához.

Kulcsfontosságú alkalmazások:

- Kemény krómozás: DIE -kben használják, formák, és az eszközök vágása kopásállóság és keménység.

- Nikkel- és kobaltszélés: Javít korrózióállóság és hőtűrés nagy teherbírású ipari alkatrészekben.

8. A galvanizálás tervezési megfontolásai

Szubsztrát kompatibilitás

- Értékelje a szubsztrát típusát és állapotát, Annak biztosítása, hogy ellenálljon az galvanizáló folyamatnak.

- Fontolja meg a kezelés előtti követelményeket a tapadás és az egységesség maximalizálása érdekében.

Bevonat -specifikációk

- Határozza meg az optimális vastagságot, befejez, és a teljesítmény és az esztétikai követelmények alapján szükséges tapadás.

- Használjon tervezési szimulációkat és empirikus adatokat a folyamatparaméterek irányításához.

Folyamat integráció

- Integrálja az galvanizálást zökkenőmentesen a meglévő gyártási munkafolyamatokba.

- Döntsön a tétel és a folyamatos folyamatok között a termelési mennyiség és a költséghatékonyság alapján.

Környezetvédelmi és biztonsági megfelelés

- Gondoskodjon arról, hogy az galvanizálási folyamat megfeleljen a nemzetközi környezetvédelmi előírásoknak (PÉLDÁUL., EPA, Elér).

- Végezze el a megfelelő hulladékkezelési és biztonsági protokollokat a munkavállalók és a környezet védelme érdekében.

Költség-haszon kompromisszumok

- Értékelje az galvanizálás gazdasági hatását más befejezési módszerekkel szemben.

- Vegye figyelembe a hosszú távú előnyöket, például a hosszabb termék élettartamát és a karbantartási költségeket a kezdeti tőkeköltségek ellen.

9. A galvanizálás és más felületi kezelések összehasonlítása

Az alábbiakban bemutatjuk a galvanizálás közvetlen összehasonlítását más közös felületi kezelési módszerekkel, Összefoglalva a kulcsfontosságú teljesítménymutatók.

| Jellemző | Galvanizálás | Eloxálás | Porbevonat | PVD/CVD bevonat | Galvanizáló | Termikus permetezés |

|---|---|---|---|---|---|---|

| Folyamat | Elektrokémiai fémlerakódás | Elektrokémiai oxidáció | Elektrosztatikus száraz por + kikeményedés | Gőzfázisú bevonat vákuumban | Olvadt cinkfürdő | Olvadt/félmolten anyag permetezése |

| Tipikus anyagok | Különböző fémek | Alumínium, titán | Fémek, Néhány műanyag | Fémek, kerámia, műanyag | Acél, vas | Fémek, kerámia, polimerek |

| Korrózióállóság | Magas (nikkel, króm, cinklemez) | Magas (oxidréteg) | Magas (epoxi bevonatok) | Kiváló | Nagyon magas | Nagyon magas |

| Kopásállóság | Jó, a fémtől függ | Kiváló | Jó, chip-rezisztens | Felsőbbrendű, szélsőséges keménység | Mérsékelt | Kiváló, szélsőséges környezetben használják |

| Esztétikai vonzerő | Fényes, dekoratív fém kivitel | Matt, festhető | Széles színek/textúrák széles választéka, Nincs fémes fény | Fémes és színes kivitel | Unalmas, durva ipari kivitel | Durva, ipari megjelenés |

| Tartósság | Közepes vagy magas | Magas | Nagyon magas, ellenáll a repedésnek | Rendkívül magas | Magas a kültéri expozícióhoz | Rendkívül magas, repülőgéppasi kategóriájú |

| Költség | Közepes vagy magas | Alacsony vagy mérsékelt | Alacsony egységenként ömlesztett egységenként | Magas, a vákuumfeldolgozás miatt | Alacsony, Költséghatékony acélhoz | Magas, speciális berendezéseket igényel |

| Környezeti hatás | Vegyi hulladék, veszélyes anyagok | Környezetbarát, minimális hulladék | Környezetbarát, Nincs VOCS | Minimális hulladék, zöld technológia | Cinkhulladékot termel, de újrahasznosítható | Egyes anyagok veszélyesek lehetnek |

| Alkalmazások | Ékszerek, elektronika, autóipari, űrrepülés | Repülőgép, fogyasztási cikkek, építés | Fogyasztási cikkek, ipari alkatrészek, építészet | Vágószerszámok, űrrepülés, orvosi implantátumok | Szerkezeti acél, hidak, autóipari alsó testületek | Repülőgép, turbinák, orvosbiológiai implantátumok |

10. A jövőbeli trendek és innovációk

Technológiai fejlődés

- Fejlett bevonási technikák:

Fedezze fel az impulzus borítást, kefe burkolás, és mikrotermelés, amelyek fokozott ellenőrzést kínálnak a lerakódás és a csökkent belső feszültségek felett. - Digitális integráció:

Elemezze az IoT hogyan, AI, és a valós idejű megfigyelő rendszerek optimalizálják a folyamatvezérlést és a prediktív karbantartást. - Nanotechnológia:

Vizsgálja meg, hogy a nano-méretű adalékanyagok hogyan javítják a bevonat teljesítményét, tartósság, és elektromos tulajdonságok.

Piaci dinamika és globális kilátások

- A jelenlegi előrejelzések a piaci növekedést mutatják, az előrejelzésekkel jelölve a cagr 5-7% A következő évtizedben.

- Beszélje meg a regionális trendeket, kiemelve az észak -amerikai piacok közötti különbségeket, Európa, és Ázsia-Csendes-óceán.

- Azonosítsa a stratégiai lehetőségeket a környezetbarát és fejlett galvanizáló technológiákba befektető vállalatok számára.

Fenntarthatóság és szabályozási fejlemények

- Vizsgálja meg a feltörekvő környezetbarát gyakorlatokat, beleértve a bio-alapú elektrolitok és az alacsony kibocsátású folyamatok használatát.

- Előrejelzés, hogy a fejlődő rendeletek hogyan vezetik a további innovációt és a zöld galvanizáló módszerek elfogadását.

11. Következtetés

Összefoglalva, Az galvanizálás egy sokrétű folyamat, amely létfontosságú szerepet játszik a teljesítmény javításában, tartósság, és az anyagok megjelenése az iparágak sokféleségében.

Tudományos alapelveinek alapos megértése révén, folyamat optimalizálása, és tervezési szempontok, A gyártók kihasználhatják az galvanizálást a kiváló termékminőség és fenntarthatóság elérése érdekében.

Fejlesztések a digitális integrációban, nanotechnológia, és a környezetbarát gyakorlatok ígéretet tesznek a gallrojálódás hatékonyságának és környezeti kompatibilitásának további javítására.

Ahogy a globális piacok tovább fejlődnek, Az innováció és a galvanizálásban való alkalmazkodás képessége továbbra is döntő jelentőségű a versenyképesség fenntartása és az ipari fejlődés előmozdítása érdekében.

Ha magas színvonalat keres felszíni kezelési szolgáltatások, kiválasztó LangHe a tökéletes döntés a gyártási igényekhez.