1. Bevezetés

Az öntés az emberiség egyik legrégebbi és legsokoldalúbb gyártási folyamata.

Ennek a folyamatnak a középpontjában az öntési minta áll: egy fizikai sablon, amely meghatározza az utolsó rész geometriáját.

A jól megtervezett minta minimálisra csökkenti a selejteket, lerövidíti az átfutási időt, csökkenti a megmunkálást és javítja az ismételhetőséget; szegény drága javítást kényszerít, átdolgozás vagy akár a szerszámok újratervezése.

2. Mi az öntési minta és miért számít

A öntési minta a pontosan megtervezett háromdimenziós modell egy kívánt komponensből, a formaüreg kialakítására használják, amelybe az olvadt fémet öntik.

Ellentétben egy egyszerű replikával, a minta szándékosan kibocsátási egységek beépítésére zsugorodáshoz, megmunkálás, és torzítás, valamint funkcionális jellemzői mint például a kapurendszerek, emelők, és magnyomatok.

Miután a fém megszilárdul a formában, felveszi a minta által meghatározott geometriát és méreteket – így a minta a méretpontosság és az öntési ismételhetőség alapja..

Miért nélkülözhetetlenek a minták?

A modern öntödei gyakorlatban, a minta nem csak „sablon”, hanem egy műszaki vezérlőelem ami meghatározza az öntési minőséget, költség, és a folyamat hatékonysága.

Hatása három alapvető dimenzióban számszerűsíthető:

- Geometria vezérlés: A minták biztosítják, hogy az alkatrészek megfeleljenek a tervezési előírásoknak. A rosszul megtervezett minta mérethibákhoz vezethet, Melyik ok 35% öntési hibák.

- Költséghatékonyság: A mintaanyag és a formatervezés az összes öntési költség 10-25%-át teszi ki.

A megfelelő minta kiválasztása (PÉLDÁUL., fa kis térfogathoz vs. fém a nagy hangerő érdekében) 40-60%-kal csökkentheti az alkatrészenkénti költségeket. - Folyamat kompatibilitás: Egyetlen minta sem működik minden öntési módszerhez – a befektetési öntéshez viaszmintákat kell használni, míg a homoköntés fát vagy fémet használ. Az össze nem illő minták ahhoz vezetnek 20% magasabb selejt arány.

Minták vs. Elhuny: Technikai megkülönböztetés

Míg minták és elhuny hasonló geometriai replikációs célokat szolgálnak, működési szerepük alapvetően különbözik:

| Jellemző | Öntési minta | Meghal (Állandó penész) |

| Folyamattípus | Elhasználható forma (homok, beruházás, héj) | Állandó penész (fröccsöntés, gravitációs casting) |

| Újrafelhasználhatóság | A penész minden öntés után elpusztult | Több cikluson keresztül újra felhasználható |

| Anyag | Faipari, gyanta, viasz, vagy fém | Edzett szerszámacél vagy H13 |

| Elsődleges funkció | Alak és ráhagyás meghatározása elhasználható formákhoz | Közvetlen fémformázás és hűtés vezérlés |

| Költségtartomány | Közepes és közepes | Magas (precíziós megmunkálású) |

3. Kulcsfontosságú tervezési paraméterek, amelyek minden mintára érvényesek

Anyagtól függetlenül, folyamat, vagy komplexitás, minden öntési mintának tartalmaznia kell egy készletet alapvető tervezési paraméterek a méretpontosság biztosítása érdekében, gyártás, és hibamentes öntvények.

Ezeket az elveket vezérlik ASTM A802 – Szabványos specifikáció öntési mintákhoz és magdobozokhoz és az alapfém szerint vannak beállítva, öntési folyamat, és alkatrész geometriája.

| Tervezési paraméter | Meghatározás | Tipikus értékek (a Metal/Process által) | Indoklás / Hatás |

| Vázlatszög | Függőleges felületekre kúpos, hogy megkönnyítse a minta eltávolítását a formából. | Homoköntés: 1–3° Kagylóformázás: 0.5-1° (simább penészfelületek) | Csökkenti a penészkárosodást (homokrepedezés vagy héjtörés) és minimalizálja a minta kopását. Az elégtelen huzat az elromlott vagy törött formák egyik fő oka. |

| Zsugorodási támogatás | Extra anyag a megszilárdulás és a hűtés során bekövetkező összehúzódás kompenzálására. | Alumíniumötvözetek: 1–2% Öntöttvas: 2–3% Sárgaréz/rézötvözetek: 3–4% | Biztosítja, hogy a végső alkatrész méretei megfeleljenek a tervezési előírásoknak. Például, A 100 mm-es öntöttvas alkatrész esetén 102-103 mm-es mintázat szükséges a zsugorodás kompenzálásához. |

| Megmunkálási juttatás | Extra anyag az öntés utáni megmunkáláshoz, végső, vagy felületkezelések. | Precíziós alkatrészek (repülési/orvosi): 0.5–1 mm Szerkezeti/ipari: 1–2 mm | Megkönnyíti a befejező műveleteket, fenntartja a toleranciát, és csökkenti az öntvényfelület tökéletlenségeit, mint például az érdesség vagy a kisebb porozitás. |

Méreti tolerancia |

A minta méreteinek megengedett eltérése a névleges mérethez képest. | Fém minták: ±0,1–0,3 mm Fa minták: ±0,3–1,0 mm Viaszminták (befektetési casting): ± 0,05–0,2 mm | Biztosítja az egyenletes gyártási minőséget és a felcserélhetőséget, kritikus fontosságú az olyan szerelvények esetében, mint az autóipari hajtóművek vagy repülőgép-alkatrészek. |

| Kapuzási integráció | Erdők beépítése, futók, kapuk, és felszállók a fémáramlás szabályozására és a betáplálás megszilárdulására. | Kapu keresztmetszete: 1.5× legvastagabb rész szakasz Emelők: 2× résztérfogat | Optimalizálja az olvadt fém szállítását, megakadályozza az olyan hibákat, mint a hidegzárás, elrontás, és zsugorodási porozitás. A megfelelő kapuzat kialakítással csökkenthető a selejt aránya 15–25%. |

| Elválasztó vonal | Az a sík, amely mentén a penész hasad (PÉLDÁUL., megbirkózni vs. húzás) hogy lehetővé tegye a minta eltávolítását. | Szimmetriával és természetes alávágásokkal igazítva; elkerüli a beszorult funkciókat | Leegyszerűsíti az öntőforma összeszerelését, minimalizálja a villanást, és csökkenti a megmunkálást vagy az átdolgozást. Az elválasztó vonal rossz elhelyezése akár a hulladék mennyiségét is növelheti 20%. |

4. Mintás anyagok – kiválasztás és kompromisszumok

| Anyag | Tipikus felhasználás | Erősség | Gyengeségek | Tipikus élet |

| Faipari (keményfák) | Prototípusok, alacsony volumenű, Egyszerű formák | Olcsó, gyorsan malom, könnyű javítások | Érzékeny a nedvességre, korlátozott pontosság | Több tíz-száz lövés |

| Alumínium | Közepes kötet, gyufatányér prototípusok | Könnyűsúlyú, jó hőstabilitás, gyorsabb ciklus | Kopásra hajlamos vs acél | Száz-ezer lövés |

| Acél / Szerszám acél | Nagy volumenű, pontosság, forró futású szerszámok | Tartós, kiváló dimenziós stabilitás | Magasabb kezdeti költségek, nehezebb módosítani | Több ezer-tízezer felvétel |

| Öntöttvas | Nagy teherbírású gyufalapok, robusztus minták | Jó termikus tömeg, alacsony költség vs acél | Nehéz, korrodálhat | Több ezer lövés |

| Műanyag / Epoxi / PU | Alacsony-közepes hangerő, 3D-nyomtatott minták | Alacsony költség összetett formákhoz, könnyen iterálható | Alacsonyabb hőstabilitás, kopás | Több tíz-száz lövés |

| 3D-nyomott gyanta / fém | Komplex geometria, gyorsforgású prototípusok | Nincs szerszámozási idő, összetett jellemzők | A felületkezelés és a szilárdság változó, alkatrészenkénti költség | Egyszeri vagy alacsony futamidejű újrafelhasználás |

5. Gyakori mintatípusok az öntésben

Az öntési minták a formakészítés sarokkövei. A megfelelő kiválasztása minta típusa egyensúly bonyolultság, kötet, költség, és pontosság.

A következő tíz mintát használják legszélesebb körben az ipari öntvényekben, útmutatóval, hogy mikor és miért válasszuk mindegyiket.

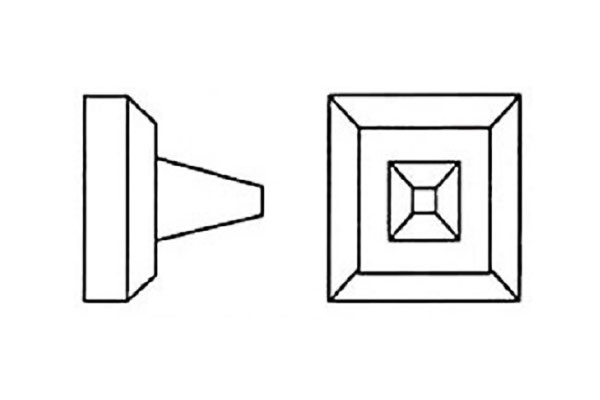

Egyrészes (Szilárd) Mintázat

- Meghatározás: Egyetlen, az utolsó rész szilárd másolata, pontos külső geometriáját reprezentálja.

Általában kicsi vagy egyszerű alkatrészekhez használják, nem tartalmaz szétválasztható szakaszokat, és minden penészüregnek ezen egy darab körül kell kialakítani.

Gyakran használják laposra, prizma alakú formák, ahol minimális az alámetszés vagy az összetett jellemzők.Egyrészes minta - Használati eset: Kicsi, egyszerű geometriák vagy prototípus alkatrészek.

- Előnyök: Olcsó költség, könnyen gyártható, gyors átfutási idő.

- Korlátozások: Nem alkalmas összetett geometriákhoz vagy alávágásokhoz; túlzott huzatot vagy további magokat igényelhet.

Kétrészes (Hasított) Mintázat

- Meghatározás: A mentén osztott minta egyetlen elválasztó sík két felére – általában megbirkózásnak nevezik (tetejére) és húzza (alsó).

Ez lehetővé teszi a minta eltávolítását a homokról vagy más penészanyagokról az üreg károsodása nélkül.

Az osztás mérsékelt alámetszéseket tesz lehetővé, és megkönnyíti a kapuzást és a felemelő elhelyezést. - Használati eset: A legtöbb szabványos homoköntvény közepes bonyolultságú.

- Előnyök: Támogatja az alávágásokat, könnyű penészeltávolítást tesz lehetővé.

- Korlátozások: Gondos elválasztó sík tervezést és igazítást igényel (gyakran használt tiplikcsapok).

Több darabból álló minta

- Meghatározás: Három vagy több rögzítendő szakaszból álló minta bonyolult vagy mély üregek, vagy több elválasztó sík befogadására.

Az összetevők általában tartalmazzák a felső részt, alsó, és köztes szakaszok. Ez a kialakítás lehetővé teszi olyan összetett formák előállítását, amelyeket nem lehet egyetlen vagy kétrészes mintával kialakítani.Több darabból álló minta - Használati eset: Komplex ipari alkatrészek belső jellemzőkkel.

- Előnyök: Lehetővé teszi a mély vagy többirányú funkciók öntését több mag nélkül.

- Korlátozások: Az összeszerelés időigényes; az igazítási hibák növelhetik a selejt mennyiségét.

Match-Plate minta

- Meghatározás: Minták (egyszeres vagy többszörös) merev fémlemezre vannak felszerelve, a megbirkózás és a vontatás oldala ellentétes oldalakon van elrendezve.

Ezt a konfigurációt gépesített vagy nagy mennyiségű öntéshez szabták, lehetővé teszi az automatikus lombikkezelést és a gyors üregképződést. - Használati eset: Közepes és nagy volumenű gyártás automatizált homokformázó gépsorokon.

- Előnyök: Magas ismételhetőség, gyors formázás, gépesített termelésre alkalmas.

- Korlátozások: Magasabb kezdeti szerszámköltség; a lemezt pontosan kell megmunkálni.

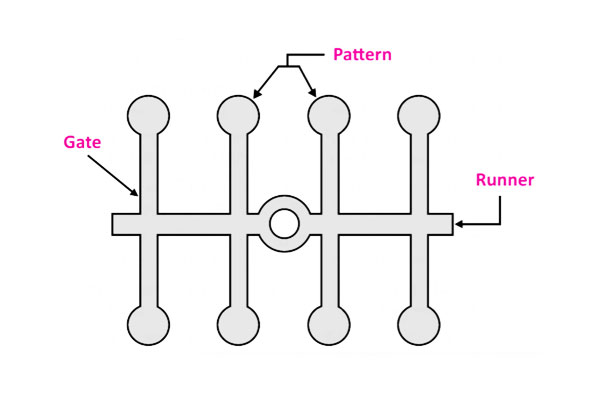

Kapuzott / Több üreges minta

- Meghatározás: Kombájn többrészes minták egyetlen szerelvénybe, integrált csapokkal, futók, és a kapuk.

Több üreg egyidejű kitöltésére tervezték olvadt fémmel. Gyakran használják, amikor azonos alkatrészekre van szükség nagy mennyiségben.Kapuzott / Több üreges minta - Használati eset: Kis öntvények nagy mennyiségben, PÉLDÁUL., autóipari alkatrészek.

- Előnyök: Hatékony termelés, következetes töltés, csökkentett munka alkatrészenként.

- Korlátozások: Komplex kapu kialakítás; a futóhulladékot újra kell hasznosítani.

Csontváz minta

- Meghatározás: Egy leegyszerűsített, a végső komponens nyílt keretes változata, a legfontosabb geometriai jellemzők körvonalazása, miközben az üreg nagy részeit homok vagy formázóanyag alakítja ki.

Ez a kialakítás különösen hatékony a nagyok számára, viszonylag egyszerű formák, ahol fontos az anyagmegtakarítás és a homokeltávolítás hatékonysága. - Használati eset: Nagy, egyszerű geometriák, például gépalapok vagy szerkezeti öntvények.

- Előnyök: Anyag- és súlymegtakarítás, leegyszerűsíti a homok eltávolítását.

- Korlátozások: Nem alkalmas apró részletekre vagy kicsire, bonyolult alkatrészek.

Sweep Pattern

- Meghatározás: Olyan minta, amely üreget alkot az által profilsablon elforgatása (söpörni) egy központi tengely körül, a kívánt kontúr követése a formaanyagban.

Ideális forgásszimmetrikus alkatrészekhez és formákhoz, amelyek egyetlen íves profillal generálhatók. - Használati eset: Forgásszimmetrikus részek, például kúpok, harang, vagy nagy csigák.

- Előnyök: Gyors üregképzés tengelyszimmetrikus geometriákhoz.

- Korlátozások: A besöpörhető profilokra korlátozódik; nem alkalmas összetett 3D funkciókhoz.

Laza darabos minta

- Meghatározás: Kifejezetten formázásra tervezett minta levehető részekkel aláhúzások, előrejelzések, vagy belső jellemzők.

A meglazult darabokat a formaképzés során egyenként távolítják el, hogy megakadályozzák a forma károsodását és biztosítsák a pontos üregképzést. - Használati eset: Alkatrészek főnökökkel, lyukak, vagy összetett kiemelkedések, amelyek egy darabból álló mintát csapdába ejtenek.

- Előnyök: Megkönnyíti az eltávolítást és csökkenti a penészkárosodás kockázatát.

- Korlátozások: Az összeszereléshez és a pontos beállításhoz szakképzett munkaerő szükséges.

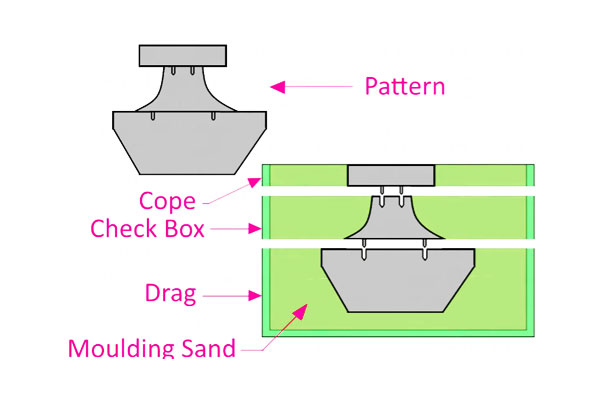

Megbirkózni & Húzza (Lombik) Mintázat

- Meghatározás: Moduláris minta, amelyet használatra terveztek lombik alapú homokformák, elválasztja a tetejét (megbirkózik) és alsó (húzás) a formák könnyebb kitöltéséhez, tömörítés, és fémöntés. Általános nagy vagy nehéz öntvényekhez.

- Használati eset: Nagy homoköntvények, például motorblokkok vagy szivattyúházak.

- Előnyök: Moduláris; támogatja a nehéz formákat és a nagy alkatrészeket.

- Korlátozások: A nehéz lombikok kezelése és beállítása kihívást jelenthet.

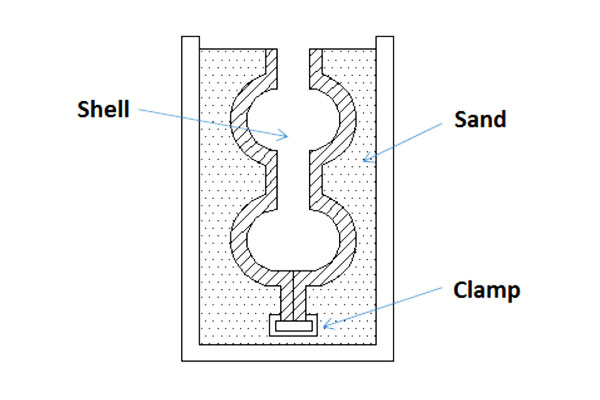

Shell minta

- Meghatározás: Felhasznált héjformázási eljárások, gyakran fémes vagy fűtött, hogy vékony, merev, gyanta kötésű homokhéjak a minta körül.

Ez a fajta minta lehetővé teszi nagy pontosságú, bonyolult részlet, És kiváló felületi kivitel szabályozott melegítés és egyenletes héjlerakódás miatt.Shell minta - Használati eset: Vékony falakat igénylő precíziós alkatrészek, Kiváló felszíni kivitel, vagy finom részleteket (PÉLDÁUL., repülőgépházak, sebességváltó).

- Előnyök: Nagy dimenziós pontosság (±0,1 mm lehetséges), sima felületi kivitel (RA 0,8-3,2 um), hatékony hűtés.

- Korlátozások: Folyamatszabályozást és gondos mintamelegítést igényel; magasabb előzetes költség, mint a homokos minták.

Mérnöki betekintések

- A mintaválasztást a: részgeometria, termelési kötet, tolerancia követelmények, és anyagi.

- Költség vs. komplexitás kompromisszuma: Az egyszerű egyrészes minták a legolcsóbbak, míg a több darabból álló vagy gyufalemezes minták kezdeti költsége magasabb, de nagy mennyiséget tesznek lehetővé, precíz gyártás.

- Minta karbantartás: Újrafelhasználható minták (fém) időszakos ellenőrzést igényelnek; elhasználható minták (faipari, viasz) a tűréshatárok fenntartása érdekében gyakran cserélni kell.

6. Folyamat-specifikus megjegyzések: Kulcsöntési módszerek mintái

A különböző öntési eljárások egyedi követelményeket támasztanak a mintákkal szemben. E különbségek megértése biztosítja optimális penészképződés, minimális hibák, és költséghatékony termelés.

A következő megjegyzések részletezik, hogyan alkalmazkodnak a minták a homoköntéshez, héjas öntés, befektetési casting, és fröccsöntés.

Homoköntés

- Mintakövetelmények: A mintáknak kell lenniük robusztus, mégis könnyű, mivel kézzel vagy mechanikusan homokkal vannak megpakolva.

Vázlatos szög, zsugorodási juttatások, és a kapuzási jellemzők kritikusak a homok tömörödésének és a fémzsugorodásnak a kompenzálásához. - Gyakori mintatípusok: Egyrészes, kétrészes, több darabból álló, csontváz, és megbirkózni & a húzási mintákat a legszélesebb körben használják.

- Megfontolások:

-

- A famintázatok gyakoriak a kis térfogatú alkatrészeknél; a fémmintázatok előnyösek a nagy volumenű vagy precíz alkatrészekhez.

- Függőleges felületeknél a huzatszög jellemzően 1–3°.

- A mag elhelyezése és a kivehető darabok fontosak az alávágásoknál.

- Alkalmazások: Motorblokkok, szivattyúház, szerkezeti alkatrészek, és ipari gépek.

Héjas öntés Öntvény

- Mintakövetelmények: A mintáknak ellenállniuk kell a hőnek gyantával bevont homokhéjképzés. Gyakran használnak fém vagy fűtött mintákat az egyenletes héjvastagság és részletesség biztosítása érdekében.

- Gyakori mintatípusok: Kagyló minták, gyufatányér minták, és a kapuzott/többüreges minták ideálisak.

- Megfontolások:

-

- A vékony héjak pontos tűréseket tesznek lehetővé (± 0,1 mm) és sima felületi kivitel (RA 0,8-3,2 um).

- A huzatszögek kisebbek lehetnek (0.5-1°) a gyanta rugalmassága miatt.

- A mintákat gyakran bevonják, hogy megakadályozzák a ragadást és megkönnyítsék a kioldódást.

- Alkalmazások: Repülőgép -alkatrészek, precíziós autóalkatrészek, és a kis-közepes bonyolult ipari öntvények.

Befektetési öntés

- Mintakövetelmények: A minták jellemzően viaszmásolatokat az utolsó részből. A viaszmintáknak méretpontosnak kell lenniük, és ki kell bírniuk több bevonási és kiégési ciklust.

- Gyakori mintatípusok: Egyrészes, kapuzott/többüregű, és laza darabos mintákat alkalmaznak leggyakrabban.

- Megfontolások:

-

- Nagy méretpontosság és bonyolult részletesség érhető el (± 0,05–0,2 mm).

- A mintáknak figyelembe kell venniük a fém és a kerámia héj zsugorodását.

- A viaszmintákat fákra lehet összeszerelni, hogy egyszerre több alkatrészt öntsön.

- Alkalmazások: Turbina pengék, orvostechnikai eszközök, ékszerek, és nagy pontosságú repülőgép-alkatrészek.

Die Casting

- Mintakövetelmények: Présöntési alkalmazások tartós fém matricák, nem elhasználható minták, de a matricák az alkatrészgeometriát meghatározó mintafunkciót látják el.

A szerszám tervezésénél figyelembe kell venni az alkatrész kilökését, hűtőcsatornák, és kapurendszerek. - Gyakori mintatípusok: Az illesztőlemezes vagy kapuzott/többüreges koncepciók adaptálva vannak a szerszámszerszámokba.

- Megfontolások:

-

- A magas kezdeti költségeket a gyors ellensúlyozza, nagy mennyiségű termelés.

- A tűréshatárok szűkek (± 0,1 mm), minimális felületkezeléssel.

- Az összetett geometriákhoz csúszómagokra vagy lapkákra lehet szükség.

- Alkalmazások: Autóipari alkatrészek, elektromos házak, fogyasztói elektronika, és kisméretű precíziós ipari alkatrészek.

7. Következtetés

A megfelelő minta és anyag kiválasztása költség-minőség kompromisszum, amelyet a tervezési szakaszban kell megoldani.

Használat egyszerű minták prototípusokhoz és kis mennyiségekhez, gyufalapos vagy kapuzott rendszerek közepes kötetekhez, és acél szerszám minták nagyon magas futásokhoz.

Kombinálja a szilárd minta alapjait (tervezet, zsugorodás, megmunkálási ráhagyás) modern eszközökkel (Cad, szimuláció, 3D nyomtatás) az iterációk és a rámpagyártás gyorsabb csökkentése érdekében.

A mintaválasztás szisztematikus megközelítése csökkenti a selejt mennyiségét, lerövidíti az átfutási időt, és kiszámítható alkatrészminőséget biztosít.

GYIK

Mekkora huzatszöget használjak?

Használat 1°–3° a legtöbb polírozott felülethez. Növelje értékre 2°–5° texturált vagy durvább homokokhoz, és egészen 7° nehéz textúrákhoz.

Mekkora zsugorodási arányt használjak rozsdamentes acélhoz?

Tipikus lineáris ráhagyás az 1.9%–2,5%; erősítse meg öntödével és állítsa be próbaöntvények után.

Mikor indokolt a gyufatányér minta?

A: Amikor automatizálásra és nagy ismételhetőségre van szükség – általában évi száz-tízezer alkatrész. A nullszaldósság a szerszámköltségtől függ. várható mennyiség.

Mennyi a fémmintázat jellemző élettartama?

Az alumínium minták 10 000-100 000 ciklust bírnak ki (közepes hangerő), míg az acélminták 100 000–1 000 000 ciklust bírnak ki (nagy hangerő, PÉLDÁUL., autóipari tömeggyártás).

A 3D-nyomtatott minták helyettesíthetik a hagyományos fémmintákat?

Alacsony-közepes hangerőhöz (<10,000 alkatrészek), igen – a 3D-nyomtatott minták 70-90%-kal csökkentik az átfutási időt.

Nagy hangerőhöz (>100k részei), A fémmintázatok tartósságuk és alacsonyabb alkatrészköltségük miatt továbbra is kiválóak maradnak.