Moulage de précision la fabrication de coquilles n'est pas une activité unique mais une séquence de sous-processus interdépendants.

Défauts de coque les plus courants (imperfections superficielles, inclusion de sable, éclaircie ou empilage local, ampoules, écaillage de la coquille, "queues de souris", veinage, renflé, etc.) remonter à des erreurs de processus spécifiques – souvent subtiles – lors du nettoyage, préparation du lisier, trempage/stucage ou séchage.

Certains défauts de coulée sont principalement dus à la fusion/coulée, mais une très grande part est causée ou permise par les détails de la fabrication des coquilles et le contrôle environnemental.

Le contrôle de ces détails réduit les déchets, stabilise le rendement et raccourcit les cycles de dépannage.

Lors de l'examen des défauts, regroupez-les selon leur présentation, puis par origine probable:

- Irrégularités de surface: nodules, "haricots métalliques" (empreinte de perles en métal), pointes « en forme de concombre », veinage (lignes d'écoulement).

Causes typiques: pelage irrégulier, mauvaise dispersion du lisier, contrôle inadéquat de la taille du stuc, contamination ou résidus de surface. - Fuite / lessivage / réaction d'obus: fuite de gouttelettes d'acier, zones de lessivage.

Causes typiques: manteau incompatible (chimie/contamination), surchauffe excessive de la boue / inadéquation des températures, mélange de boue inapproprié. - Défauts mécaniques: clignotant (excès d'éperons), fouillis, écaillage des bords.

Causes typiques: mauvaise adhérence du stuc, séchage incohérent conduisant à des couches de coque faibles, retournement/manipulation incorrect. - Défaillances dimensionnelles/structurelles: renflé, délaminage de la coque, effondrement de la coque, fonctionnalités « queue de souris » (bords de fuite fins).

Causes typiques: séchage non uniforme, air emprisonné, couches sous-remplies, mauvaises couches de transition. - Inclusions & piégeage du sable: poches de sable localisées, particules de sable « agglomérées ».

Causes typiques: seau de sable contaminé, tamisage insuffisant, agglomération en lisier. - Porosité, défauts visibles liés au retrait: souvent lié plus tard à la fonte, mais activé par des défauts de coque tels que des évents bloqués ou des couches non perméables.

Certains défauts sont presque toujours le résultat combiné de la fabrication des coquilles + fusion; d'autres sont principalement des problèmes de matériaux (qualité réfractaire) plutôt que procédural. Le but est de supprimer d'abord les contributeurs procéduraux.

2. Étape de nettoyage de l'assemblage de cire

L'étape de nettoyage de l'assemblage de cire pose les bases d'une adhérence uniforme du revêtement et d'une formation de coque sans défaut., la contamination de la surface et l'incohérence de la température étant les principaux points de défaillance.

- Exigence de nettoyage approfondi: Les assemblages en cire doivent être entièrement nettoyés pour éliminer les agents de démoulage résiduels en surface, qui sont la principale cause d'un mauvais mouillage et d'une mauvaise adhérence du revêtement.

Un nettoyage incomplet entraîne des discontinuités localisées du revêtement, conduisant à des défauts tels que des nodules métalliques et des inclusions de sable lors de la coulée ultérieure. - Entretien de la solution de nettoyage: Les solutions de nettoyage doivent être régulièrement filtrées et remplacées.

Une utilisation prolongée dégrade l’efficacité du nettoyage, car les contaminants accumulés et les résidus de cire dissous réduisent la capacité de la solution à éliminer les impuretés de surface. - Équilibrage de la température: La température de l'assemblage de cire doit être cohérente avec la température de l'atelier de fabrication des coques..

S'il y a une divergence (Par exemple, cire stockée dans un environnement différent), l'assemblage doit être acclimaté dans la zone de fabrication des coques pendant plusieurs heures avant le traitement afin d'éviter les contraintes thermiques et les irrégularités du revêtement.. - Rinçage et séchage après nettoyage: Les assemblages de cire nettoyés doivent être soigneusement rincés à l'eau pure pour éliminer les agents de nettoyage résiduels., puis séché à l'air ou au sèche-linge complètement avant de passer à l'étape de revêtement.

L'humidité résiduelle ou les produits chimiques de nettoyage sur la surface de la cire provoquent des défauts de revêtement tels que des bulles et une mauvaise adhérence..

3. Étape de préparation de la boue de revêtement de visage

Le manteau pour le visage (couche superficielle) est la couche la plus critique de la coque de moulage de précision, déterminer directement l'état de surface de la pièce moulée finale.

Des procédures strictes de formulation et de mélange sont essentielles pour garantir l’uniformité du revêtement et la qualité de la surface..

- Pesée précise et rapport poudre/liquide: Toutes les matières premières doivent être pesées avec précision pour établir un rapport poudre/liquide clair pour le lisier..

Ce rapport est le paramètre fondamental régissant la viscosité du lisier., densité, et performances du revêtement; une préparation arbitraire sans mesure conduit à une qualité de revêtement incohérente. - Cohérence de la température de la silice colloïdale: La température de la silice colloïdale utilisée pour la préparation de la bouillie doit correspondre à la température ambiante de l'atelier de fabrication des coques afin d'éviter les fluctuations de viscosité et les défauts de revêtement induits par la chaleur..

- Ajout de matériaux séquentiel et contrôlé: Le processus de préparation suit une séquence fixe: ajoutez d'abord de la silice colloïdale, puis ajouter l'agent mouillant dilué et mélanger uniformément,

suivi d'un ajout progressif de farine de zircon (avec des agglomérats de poudre brisés manuellement pour éviter les grumeaux non dispersés), et enfin ajouter un antimousse.

Les agents mouillants et antimousses doivent être pesés avec précision : un ajout excessif provoque des défauts de surface tels que des trous d'épingle et une mauvaise adhérence., tandis qu'un ajout insuffisant ne permet pas d'obtenir les effets mouillants et anti-mousse souhaités. - Durée de mélange adéquate: Temps de mélange suffisant (généralement 60 à 120 minutes pour les boues de manteaux de visage) est obligatoire pour assurer une dispersion uniforme des particules réfractaires, épaisseur de revêtement constante, et mouillage complet de la surface de la cire.

Un mélange inadéquat entraîne une répartition inégale des particules, amincissement localisé du revêtement, et mauvaise adhérence du revêtement. - Ajout d'un agent mouillant pour les couches de transition/sauvegarde: Les coulis de couches de transition et de secours peuvent être complétés de manière appropriée par des agents mouillants pour améliorer la liaison inter-couches et améliorer l'intégrité structurelle globale de la coque..

- Vérification de la qualité des matières premières: La qualité de la farine de zircon, agents mouillants, et les antimousses doivent être strictement inspectés.

Matières premières de qualité inférieure (Par exemple, farine de zircon impure, additifs dégradés) sont à l’origine de nombreux défauts de surface et ne peuvent être corrigés par les seuls ajustements opérationnels.

4. Étape de contrôle de la qualité du lisier

La qualité du lisier est un paramètre dynamique qui nécessite une surveillance et une maintenance continues pour garantir des performances stables tout au long du cycle de production..

- Surveillance complète des paramètres et archivage des données: En plus de la mesure de la viscosité, valeur pH, densité du lisier, et l'épaisseur réelle du revêtement doit être mesurée régulièrement.

La création d'archives de données numériques permet un suivi en temps réel des changements de qualité du lisier et facilite la prévention proactive des défauts.. - Réapprovisionnement quotidien en eau et stérilisation: De l'eau pure doit être ajoutée quotidiennement pour compenser la perte d'humidité,

et un bactéricide approprié doit être incorporé pour empêcher la croissance bactérienne, qui dégrade la silice colloïdale et provoque la détérioration du lisier. - Filtration et nettoyage réguliers: Avant une utilisation quotidienne, la surface du lisier doit être filtrée pour éliminer les débris flottants.

Les barils de lisier doivent être soigneusement nettoyés chaque mois pour éliminer les sédiments accumulés et les résidus de lisier durci..

Les boues de couche de secours nécessitent une attention supplémentaire pour éliminer les particules de sable réfractaire piégées qui compromettent l'uniformité du revêtement..

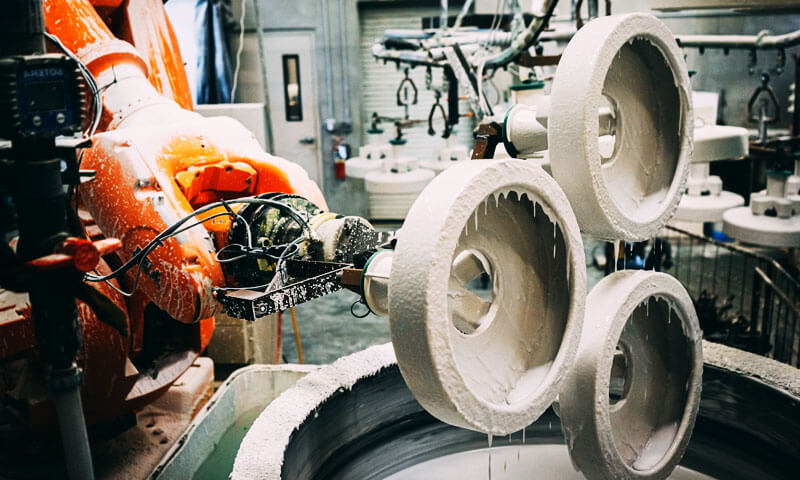

5. Étape de revêtement de boue et de saupoudrage de sable

Cette étape implique l'application physique du coulis et des granulats réfractaires., avec des techniques opérationnelles influençant directement l’uniformité du revêtement, adhérence du sable, et la formation de défauts structurels.

- Trempage et drainage contrôlés des boues: Les assemblages de cire doivent être plongés dans la bouillie selon un angle contrôlé et une vitesse lente pour assurer un mouillage complet..

Pendant l'évacuation du lisier, les égouttements unidirectionnels prolongés doivent être évités; plutôt, Un retour uniforme de la boue est nécessaire pour éviter un amincissement localisé du revêtement ou un empilement excessif. - Traitement détaillé des fonctionnalités critiques: Texte, rainures, et d'autres éléments de précision doivent être traités manuellement avec un pistolet à air comprimé ou un pinceau pour garantir une couverture complète du revêtement..

Une couche de finition secondaire est recommandée pour les composants critiques afin d'améliorer la finition de surface et la résistance aux défauts.. - Nettoyage avant utilisation de la trémie à sable: Les trémies de sable doivent être soigneusement nettoyées avant utilisation pour éliminer les nodules métalliques, particules de sable agglomérées, et résidus de lisier durci, qui provoquent des inclusions de sable et des discontinuités de revêtement.

- Prévention des défauts dans les petites fonctionnalités: Les petits trous et les rainures étroites doivent être exempts d'empilement de lisier, pont de sable, blocage externe avec évidement interne, et autres défauts.

Ces problèmes sont les principales causes de défauts de coulée tels qu'un remplissage insuffisant et des gaz emprisonnés.. - Éviter les idées fausses sur l’épaisseur du revêtement: L'épaisseur du revêtement n'est pas directement liée à la résistance de la coque : un revêtement excessif entraîne des temps de séchage prolongés., craquage, et bombé, tandis que l'épaisseur optimale équilibre l'intégrité structurelle et l'uniformité du séchage..

- Gestion de la silice colloïdale pré-mouillante: La silice colloïdale de pré-mouillage doit répondre aux mêmes exigences de qualité et de température que la silice de préparation des boues.

Un réapprovisionnement régulier en eau et un nettoyage des sédiments du fond sont essentiels pour prévenir la détérioration et garantir des performances de pré-mouillage constantes.. - Inspection des défauts locaux pendant le fonctionnement: Inspection continue pour déceler l'emprisonnement d'air (provoquant des zones sans revêtement), adhésion incomplète du sable,

et les défauts localisés sont obligatoires pendant le fonctionnement. Une correction immédiate est requise pour toute anomalie détectée. - Contrôle qualité des granulats réfractaires: La qualité des granulats réfractaires (Par exemple, mullite, sable de zircon) doit être vérifié, including particle size distribution, dust content, and absence of foreign impurities.

Non-conforming aggregates cause sand inclusions, veinage, and structural failure. - Equipment Condition Monitoring: The operational status of slurry mixers and sand hoppers must be checked regularly—uneven mixing, insufficient sand blasting pressure, or equipment blockage directly lead to coating and sanding defects.

- Slurry Temperature Monitoring: Slurry temperature must be monitored continuously; a significant deviation from room temperature indicates equipment failure or raw material issues that require immediate investigation.

6. Étape de séchage

Drying is the most complex and critical stage of shell making, as it involves the synergistic effects of temperature, humidité, and air velocity, and is the primary source of structural defects such as cracking, renflé, and delamination.

- Contrôle stable de la température ambiante: La température globale de la chambre de séchage doit être constante, avec des fluctuations minimes (généralement ±1 °C pour les masques de protection) pour éviter les fissures induites par les contraintes thermiques et un séchage irrégulier.

- Optimisation de la chambre de séchage des manteaux de visage: Les chambres de séchage des manteaux de visage doivent être de taille appropriée (pas excessivement grand) pour faciliter un contrôle précis de l’humidité,

qui doit être coordonné avec le temps de cycle de production réel pour garantir un séchage complet et uniforme. - Gestion du flux d'air dans les chambres de séchage à couche de secours: Le flux d'air est le facteur critique dans le séchage de la couche de secours.

Si la charge de production dépasse la capacité de l'équipement de séchage, le contrôle de la température et de l’humidité devient inefficace, conduisant à un séchage incomplet et à des défauts structurels. - Contrôle synergique des paramètres de séchage: Le séchage est le résultat combiné de la température, humidité, et la vitesse de l'air, en particulier pour les couches de surface et de transition, où se produisent principalement des défauts tels que des fissures et des renflements.

Un séchage uniforme sur tous les composants et caractéristiques est obligatoire pour éviter les défaillances structurelles. - Entretien régulier de l'équipement: Équipement de chambre de séchage, y compris les climatiseurs et les unités à température/humidité constante, doit être nettoyé et entretenu régulièrement pour garantir des performances optimales et un contrôle environnemental stable.

7. Conclusion

Cet article consolide tous les détails opérationnels critiques, points de contrôle qualité, et mesures de prévention des défauts pour la fabrication de coques en fonderie de précision, couvrant l'ensemble du processus, du nettoyage de l'assemblage de cire au séchage final.

Le processus de fabrication des coques est un système hautement intégré où chaque détail opérationnel, paramètre environnemental, et les propriétés des matières premières ont un impact direct sur la qualité de la coque et les performances finales du moulage..

Les défauts analysés dans les articles précédents – des nodules métalliques et des pointes de concombre aux veines et renflements – sont tous imputables au non-respect de ces directives consolidées.,

soulignant que le succès de la fabrication des coques repose sur un contrôle rigoureux des processus plutôt que sur des ajustements opérationnels isolés.

Ce résumé conclut notre discussion approfondie sur la fabrication de coques de fonderie de précision..

En raison des limites des connaissances actuelles de l’auteur, certains sujets avancés (Par exemple, caractérisation détaillée des performances des réfractaires de fabrication de coques, principes approfondis de la science des matériaux) rester inexploré,

et les processus de production et les paramètres de performance des matériaux réfractaires n'ont pas été élaborés en détail.

L'auteur envisage de mener une étude plus approfondie et systématique de la production de matériaux réfractaires., performances de l'équipement, et les propriétés des matériaux, et partagera ces informations avancées dans de prochains articles.

Les lecteurs sont invités à proposer des sujets de discussion ou à contacter l'auteur via WeChat pour des échanges thématiques approfondis sur les processus de casting d'investissement..

Alors que nous passons à la phase suivante de notre série technique, axée sur le processus de fusion, nous continuerons à explorer les principes fondamentaux et les directives pratiques qui régissent la production de pièces moulées de haute qualité..