1. Introduction

CNC (Commande numérique par ordinateur) Le fraisage est l'un des plus largement utilisés Fabrication soustractive processus,

permettant l'élimination précise du matériau pour produire des composants complexes avec des tolérances étroites.

À mesure que les industries évoluent et exigent une efficacité plus élevée, précision, et évolutivité, Le fraisage CNC est devenu indispensable dans automobile, aérospatial, médical, et l'électronique grand public fabrication.

L'évolution du fraisage CNC

Le voyage de la technologie de fraisage remonte au début du 19e siècle lorsque IE Whitney a développé le premier broyage dans 1818.

Depuis lors, Le fraisage manuel est passé à entièrement automatisé, Systèmes contrôlés par ordinateur capable de mouvement multi-axe, extrême précision, et vitesse améliorée.

Selon un rapport de Marchés et marchés, le Le marché des machines-outils CNC devrait se développer à partir de $83.4 milliards dans 2022 à $128.6 milliards 2030,

Prise par l'automatisation, Intégration d'IA, Et la montée des usines intelligentes.

L'impact du broyage CNC sur l'efficacité industrielle

- Précision & Répétabilité: Les machines de fraisage CNC modernes atteignent des tolérances aussi serrées que ± 0,002 mm, activer la production de masse sans dégradation de la qualité.

- Délais plus courts: Par rapport à l'usinage traditionnel, Le broyage CNC réduit les cycles de production par 30-70%.

- Utilisation améliorée des matériaux: La fabrication soustractive conduit généralement à des déchets de matériaux,

mais avec des chemins d'outils optimisés et un recyclage des puces, Les fabricants peuvent récupérer jusqu'à 98% de puces en aluminium. - Résilience mondiale de la chaîne d'approvisionnement: L'usinage CNC permet des pôles de production locaux, Réduire la dépendance à l'égard de la fabrication à l'étranger et de l'amélioration de la stabilité de la chaîne d'approvisionnement.

2. La science et l'ingénierie derrière le fraisage CNC

Moulin CNC est un processus de fabrication très précis et efficace qui exploite les principes d'ingénierie avancés pour façonner les matériaux en géométries complexes.

Comprendre le mécanique, types de machines, et composants principaux Derrière le broyage CNC est crucial pour optimiser les performances, Augmentation de la vie de l'outil, et assurer une sortie de haute qualité.

2.1 La mécanique du fraisage CNC

À la base, CNC Milling est un processus d'usinage soustractif qui supprime le matériau d'une pièce solide en utilisant outils de coupe rotatifs.

Le processus suit prédéfini conception assistée par ordinateur (GOUJAT) modèles et Fabrication assistée par ordinateur (CAME) instructions, Assurer la cohérence, répétabilité, et précision.

Principes clés du fraisage CNC

- Chemins d'outils et contrôle de mouvement

-

- Les moulins CNC fonctionnent le long de plusieurs axes (X, Y, et z) avec Mouvements linéaires et rotationnels contrôlés.

- Avancé 5-moulin à axe ajoute de la rotation dans les axes A et B, Permettre à la machine de couper plusieurs angles.

- Les chemins d'outil sont optimisés pour minimiser le temps d'usinage tout en maximisant la précision.

- Forces de coupe et élimination des matériaux

-

- Taux d'alimentation (À quelle vitesse l'outil se déplace dans le matériau) et vitesse de broche (À quelle vitesse l'outil tourne) Impact directement les forces de coupe.

- Le charge de puce, ou la quantité de matériau retiré par dent par révolution, affecte l'usure des outils et la génération de chaleur.

- Les forces de coupe sont gérées en utilisant usinage à grande vitesse (HSM) stratégies, qui réduisent la contrainte des outils et améliorent la qualité de la surface.

- Génération de chaleur et usure d'outils

-

- Pendant le broyage, La friction entre l'outil et la pièce génère de la chaleur.

- L'excès de chaleur peut provoquer déformation de l'outil, Expansion de la pièce, et imperfections de surface.

- Systèmes de liquide de refroidissement et Revêtements d'outils optimisés (Étain, Tialn, et DLC) prolonger la durée de vie de l'outil en réduisant l'impact thermique.

Formation et évacuation des puces

Une élimination efficace des puces est essentielle pour prévenir les dommages causés par les outils et assurer l'usinage en douceur:

- Petit, croustilles cassées Indiquez des conditions de coupe appropriées.

- Long, Chips filandreux suggérer des vitesses ou des taux d'alimentation inappropriés.

- Puces comprimées peut provoquer une accumulation de chaleur excessive et une défaillance de l'outil.

2.2. Types de fraisage CNC

Les machines de fraisage CNC varient en complexité et en fonctionnalité, offrir différentes capacités en fonction du Nombre d'axes contrôlés, orientation de la broche, et les mécanismes de changement d'outil.

Comparaison des types de fraisage CNC

| Type de machine | Haches | Mieux utilisé pour |

|---|---|---|

| 3-Moulin à axe CNC | X, Y, Z | Usinage standard, pièces plates et simples |

| 4-Moulin à axe CNC | X, Y, Z + UN (rotation) | Coupure hélicoïdale, profils complexes |

| 5-Moulin à axe CNC | X, Y, Z + UN, B (rotation) | Aérospatial, implants médicaux, pièces complexes |

| Broyeur de CNC horizontal | X, Y, Z + broche horizontale | Usinage robuste, Cavités profondes |

| Fraisage de CNC hybride | X, Y, Z + fabrication additive | Combinaison du broyage CNC avec une impression 3D ou une coupe laser |

Vertical vs. Broyeurs horizontaux

- Machines de fraisage CNC verticales

-

- La broche est orientée verticalement, les rendre idéaux pour moulin à face, forage, et découpe de fentes.

- Il est mieux adapté pour pièces plus petites et contours complexes.

- Machines de fraisage horizontales CNC

-

- La broche est orientée horizontalement, autorisé coupes plus profondes et plus agressives.

- Utilisé dans automobile, machinerie lourde, et applications aérospatiales.

2.3. Composants centraux des frais de fraisage CNC

Pour assurer une haute précision et efficacité, Les machines de fraisage CNC sont construites avec une mécanique avancée, électrique, et composants axés sur les logiciels.

Broche et moteur: Considérations de puissance et de vitesse

La broche est le cœur d'une fraiseuse CNC, Responsable de la rotation de l'outil de coupe à grande vitesse.

- Les vitesses de broche varient de 3,000 RPM (pour les matériaux lourds comme le titane) à 60,000 RPM (pour la micro-masseur à grande vitesse).

- Puissance broches à conduite directe minimiser les vibrations, Améliorer la stabilité de l'outil.

- Drives à fréquence variable (VFDS) Réglez la vitesse de la broche dynamiquement pour les conditions de coupe optimales.

Guides linéaires et vis à billes: Assurer la précision et la durabilité

- Guides linéaires soutenir le mouvement de la table de fraisage, Assurer un mouvement en douceur avec un jeu minimal.

- Vis Convertir le mouvement de rotation en mouvement linéaire avec une précision exceptionnelle, Souvent réalisant tolérances de positionnement de ± 0,002 mm.

- Encodeurs à échelle de verre Améliorer davantage la précision en fournissant des commentaires en temps réel sur la position de l'outil.

Systèmes de liquide de refroidissement et de lubrification: Rôle dans la dissipation thermique et la longévité des outils

Pour gérer la chaleur et les frictions, Utilisation des machines de fraisage CNC refroidissement liquide, systèmes de souffle d'air, et lubrification de la brume.

- Liquide de refroidissement: Fournit un refroidissement continu pour les coupes profondes et l'élimination des matériaux lourds.

- Liquide de refroidissement à haute pression (HPC): Supprime efficacement les puces et prolonge la durée de vie de l'outil.

- Lubrification de quantité minimale (MQL): Réduit les déchets en livrant une fine brume de lubrifiant.

Changeur d'outils automatique (ATC): Amélioration de la productivité

Les machines de fraisage CNC modernes utilisent Changeurs d'outils automatiques (ATC) pour échanger des outils en quelques secondes, réduire les temps d'arrêt et l'augmentation de l'efficacité d'usinage.

- Carrousel ATC prise 20-100 outils, permettant une commutation rapide.

- ATC robotique Activer sans couture, production sans pilote.

3. Science du matériel: L'impact du fraisage CNC sur différents matériaux

Comprendre comment le fraisage CNC interagit avec les métaux, non-métaux, et les composites aident les fabricants

Optimiser la sélection des outils, taux d'alimentation, et les conditions de coupe pour atteindre une haute précision et une économie.

3.1. Broyeur de métaux

Les métaux sont les matériaux les plus couramment usinés en raison de leur résistance mécanique, durabilité, et la conductivité.

Cependant, Chaque métal nécessite des stratégies de fraisage spécifiques pour équilibrer usure, génération de chaleur, et qualité de finition de surface.

Aluminium: Usinage à grande vitesse pour les composants légers

- Machinabilité: Excellent - aluminium est doux, Permettre un broyage à grande vitesse avec une usure d'outil minimale.

- Applications communes: Aérospatial, automobile, électronique grand public (enveloppes de smartphone, chauffer).

- Vitesses de coupe:300 - 3,000 SFM (Pieds de surface par minute), beaucoup plus élevé que l'acier.

- Défis:

-

- Tend à former Arêtes accumulées (ARC) Sur les outils de coupe.

- Nécessite broches à grande vitesse et application de liquide de refroidissement optimisé.

- Meilleures pratiques:

-

- Utiliser Outils en carbure poli avec des arêtes vives pour éviter de coller.

- Appliquer lubrification de l'explosion d'air ou de la brume au lieu d'un liquide de refroidissement pour empêcher le soudage des puces.

Titane: Force de qualité aérospatiale avec des défis d'usinage

- Machinabilité: Pauvre - titane est difficile à mouiller en raison de son faible conductivité thermique et tendance à travailler dur.

- Applications communes: Aérospatial, implants médicaux, équipement militaire.

- Vitesses de coupe:100 - 250 SFM, significativement inférieur à l'aluminium.

- Défis:

-

- Génère une chaleur extrême, caution Usure d'outil et extension thermique.

- Tend à créer long, puces ininterrompues qui interfère avec l'usinage.

- Meilleures pratiques:

-

- Utiliser Basses vitesses de coupe et taux d'alimentation élevés Pour réduire l'accumulation de chaleur.

- Appliquer liquide de refroidissement à haute pression (HPC) Pour améliorer l'évacuation des puces et réduire l'usure des outils.

- Utiliser outils en carbure ou en céramique (Tialn, Revêtements alcrn) pour une durabilité améliorée.

Acier inoxydable: Résistance à la corrosion vs. Complexité d'usinage

- Machinabilité: Modéré à pauvre - acier inoxydable est dur et le travail-hardeaux rapidement.

- Applications communes: Équipement de transformation des aliments, instruments médicaux, composants marins.

- Vitesses de coupe:100 - 500 SFM, varie selon le grade.

- Défis:

-

- Haut Taux de durcissement des travaux réduit la vie de l'outil.

- Génère une chaleur importante, conduisant à extension thermique et Inactitudes dimensionnelles.

- Meilleures pratiques:

-

- Utiliser à basse vitesse, broyage à torque élevé Pour éviter le travail de travail.

- Appliquer flux de liquide de refroidissement Pour dissiper la chaleur.

- Utiliser Configuration de la machine à haute rigidité Pour éviter les vibrations et la déviation.

Cuivre et laiton: Métaux mous avec une conductivité élevée

- Machinabilité: Excellent - Les deux métaux offrent un retrait de puces faciles et des finitions de surface lisses.

- Applications communes: Composants électriques, raccords de plomberie, éléments décoratifs.

- Vitesses de coupe:400 - 2,000 SFM.

- Défis:

-

- Cuivre est gommeux, provoquant une adhérence à l'outil.

- Le laiton est plus facile à machine mais sujette à la formation de bavures.

- Meilleures pratiques:

-

- Utiliser outils en carbure tranchants avec des angles de râteau élevés.

- Appliquer Les explosions d'air au lieu du liquide de refroidissement Pour une meilleure évacuation des puces.

3.2. Broyeur de matériaux non métalliques

Au-delà des métaux, Le fraisage CNC est largement utilisé pour plastiques, composites, et céramique, chacun présentant des défis d'usinage uniques.

Plastiques hautes performances: Jeter un coup d'œil, Delrin, et nylon

Les plastiques sont appréciés pour leur léger, résistance chimique, et les propriétés isolantes,

mais ils nécessitent des techniques d'usinage spécialisées en raison de leur Points de fusion faibles et tendance à se déformer sous la chaleur.

| Type de plastique | Propriétés | Défis | Meilleures pratiques d'usinage |

|---|---|---|---|

| Jeter un coup d'œil | À haute résistance, résistant à la chaleur | Sujet à une expansion thermique | Utiliser Basses vitesses de coupe, outils pointus |

| Delrin (Acétal) | Frottement faible, machinabilité élevée | Sujet à l'écaillage | Utiliser Outils en carbure à grande vitesse, Évitez le liquide de refroidissement excessif |

| Nylon | Flexible, à l'usure | Absorbe l'humidité, se développer | Usinage sec préféré, fruits |

Matériaux composites: Fibre de carbone et fibre de verre

Les matériaux composites sont essentiels dans aérospatial, automobile, et industries sportives En raison de leur haut Ratio de force / poids.

Cependant, Ils sont difficiles à machine en raison de leur nature abrasive et structure en couches.

- Machinabilité: Difficile - les fibres causent Usure d'outil rapide et délaminage.

- Applications communes: Panneaux d'avion, parties du corps automobile, équipement sportif.

- Défis:

-

- La fibre de carbone est extrêmement abrasif, Outils de terne rapidement.

- Sormes de fibre de verre particules aéroportées dangereuses, nécessitant une extraction de poussière.

- Meilleures pratiques:

-

- Utiliser Outils enrobés de diamant Pour une vie d'outil plus longue.

- Employer faibles taux d'alimentation et grimper pour réduire la délamination.

- Utiliser extraction sous vide Pour éliminer les particules de poussière fines en toute sécurité.

Céramique et verre: Fureur élevée avec fraisage spécialisé

- Machinabilité: Extrêmement difficile - nécessite outillage en diamant et contrôle CNC ultra-précis.

- Applications communes: Industrie des semi-conducteurs, implants biomédicaux, outils de coupe.

- Défis:

-

- Nature fragile conduit à la fissuration sous contrainte mécanique.

- Nécessite du liquide de refroidissement Pour éviter les chocs thermiques.

- Meilleures pratiques:

-

- Utiliser Taux d'alimentation lents et force minimale Pour éviter l'écaillage.

- Appliquer usinage assisté par ultrasons Pour des résultats améliorés.

3.3. Finition de surface et considérations de post-traitement

La finition de surface obtenue dans le broyage CNC dépend de Propriétés des matériaux, netteté de l'outil, et paramètres d'usinage.

Comprendre les paramètres de rugosité de surface

| Paramètre | Description | Gamme typique (µm ra) |

|---|---|---|

| Rampe (Moyenne de rugosité) | Déviation moyenne par rapport à la surface moyenne | 0.2 - 6.3 |

| RZ (Hauteur maximale moyenne du profil) | Rugosité de pic à vallée | 1.0 - 25.0 |

| Rt (Hauteur totale de rugosité) | Hauteur maximale de pic à vallée | 5.0 - 50.0 |

Techniques de post-traitement courantes

| Méthode | But | Matériaux appliqués à |

|---|---|---|

| Anodisation | Augmente la résistance à la corrosion | Aluminium |

| Placage (Nickel, Chrome, Zinc) | Améliore la résistance à l'usure | Acier, laiton, cuivre |

| Traitement thermique (Recuit, Durcissement) | Améliore la force et la ténacité | Acier, titane |

| Polissage & Clapotis | Atteint une surface en forme de miroir | Acier inoxydable, plastiques, céramique |

4. CNC Milling vs. Techniques de fabrication alternatives

CNC Milling est un polyvalent, haute précision, et efficace Méthode de fabrication soustractive, Mais ce n'est pas la seule option disponible.

En fonction de facteurs tels que coût, Propriétés des matériaux, volume de production, et complexité de conception,

d'autres techniques de fabrication comme 3Impression D, moulage par injection, et Edm (Usinage par électroérosion) Peut être plus adapté aux applications spécifiques.

Cette section fournit un Analyse comparative détaillée de CNC Milling par rapport à ces méthodes de fabrication alternatives, Aider les ingénieurs et les fabricants à prendre des décisions éclairées.

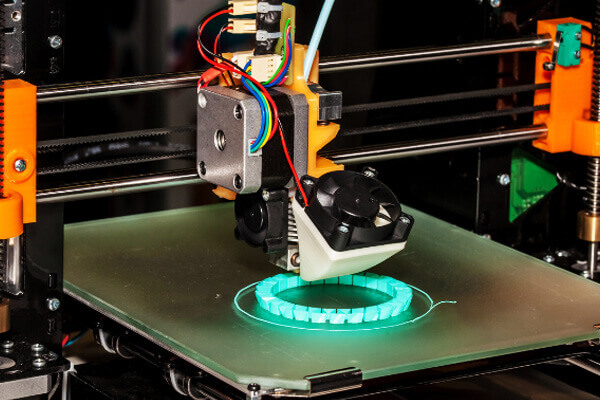

CNC Milling vs. 3D Impression

Différences fondamentales

CNC Milling est un soustraire processus, ce qui signifie qu'il commence par un bloc solide de matériau et élimine l'excès de matériau pour obtenir la forme finale.

En revanche, 3Impression D (Fabrication additive) construit des pièces couche par couche à partir de matériaux comme le plastique, métal, et résine.

| Facteur | Fraisage CNC | 3D Impression |

|---|---|---|

| Type de processus | Soustraire | Additif |

| Déchets | Haut (puces supprimées) | Faible (uniquement le matériau nécessaire utilisé) |

| Précision | ± 0,005 mm | ± 0,1 mm |

| Finition de surface | Excellent | Nécessite souvent le post-traitement |

| Options matérielles | Large (métaux, plastiques, composites) | Limité, principalement des polymères et des métaux |

| Vitesse de production | Plus rapide pour les pièces simples et moyennes complexité | Plus rapide pour le complexe, conceptions légères |

| Coûts d'outillage | Nécessite des outils de coupe | Aucun outillage requis |

CNC Milling vs. Moulage par injection

Différences clés

Moulage par injection est un processus de fabrication à volume élevé où le plastique ou le métal fondu est injecté dans une cavité de moisissure, puis refroidi et éjecté comme une partie finale.

Moulin CNC, d'autre part, Coupe directement à partir de matériau solide, le rendre plus adapté à Production faible à moyen volume et prototypage.

| Facteur | Fraisage CNC | Moulage par injection |

|---|---|---|

| Volume de production | Bas à moyen (1-10,000 parties) | Haut (10,000+ parties) |

| Délai de mise en œuvre | Court (jours) | Long (des semaines à des mois pour l'outillage) |

| Coûts initiaux | Faible (Aucun moule requis) | Haut (outils coûteux) |

| Flexibilité matérielle | Large plage (métaux, plastiques, composites) | Limité aux matériaux moulables |

| Géométries complexes | Possible mais avec des limitations | Formes très complexes possibles |

| Finition de surface | Excellent (± 0,005 mm tolérance) | Excellent, mais peut nécessiter le post-traitement |

CNC Milling vs. GED (Usinage par électroérosion)

Comment ils fonctionnent

- Fraisage CNC: Usages outils de coupe rotatifs Pour éliminer le matériel par contact physique.

- GED: Usages décharges électriques (étincelles) Pour éroder le matériau, idéal pour métaux durs et détails complexes.

| Facteur | Fraisage CNC | GED (Usinage par électroérosion) |

|---|---|---|

| Processus d'élimination des matériaux | Mécanique (outils de coupe) | Électrotthermique (Les étincelles érodent le matériau) |

| Mieux adapté à | Matériaux doux à durs, usinage général | Matériaux ultra-durs, Cavités complexes |

| Précision | ± 0,005 mm | ± 0,002 mm (précision plus élevée) |

| Finition de surface | Lisse mais nécessite du polissage pour des finitions extrêmes | Extrêmement lisse (miroir) |

| Vitesse | Plus rapide pour l'usinage général | Plus lent en raison du processus d'érosion étincelant |

| Restrictions matérielles | Fonctionne sur la plupart des métaux et des plastiques | Seuls matériaux conducteurs (métaux) |

5. Pour les avantages et les inconvénients du broyage CNC

CNC Milling offre de nombreux avantages qui en ont fait une pierre angulaire de la fabrication moderne, Pourtant, il présente également certaines limites qui doivent être considérées.

Avantages

- Haute précision et répétabilité:

Le broyage CNC peut atteindre des tolérances aussi serrées que ± 0,002 mm, S'assurer que chaque pièce est produite pour des spécifications exactes.

Ce niveau de précision est essentiel dans des industries telles que l'aérospatiale et la fabrication de dispositifs médicaux. - Polyvalence dans le traitement des matériaux:

CNC Milling fonctionne avec une large gamme de matériaux, y compris des métaux comme l'aluminium, titane, et acier inoxydable, ainsi que les plastiques et les composites.

Cette flexibilité permet aux fabricants d'adapter leurs processus à diverses applications. - Automatisation et efficacité:

En automatisant les chemins d'outils basés sur les données CAD / CAM, CNC Milling minimise l'erreur humaine et améliore l'efficacité de la production.

En fait, Les systèmes automatisés peuvent réduire les cycles de production par 30-70% par rapport à l'usinage manuel. - Réduction des délais pour le prototypage:

Le broyage CNC est idéal pour le prototypage rapide et la production à faible volume, Fournir des délais d'exécution rapides qui accélèrent les cycles de développement de produits. - Cohérence et contrôle de la qualité:

L'utilisation d'outils de métrologie avancés, comme cmm (Coordonner les machines de mesure),

s'assure que chaque partie répond aux normes de qualité strictes, réduisant ainsi les taux de ferraille et assurant la fiabilité.

Inconvénients

- Investissement initial élevé:

Machines CNC, Systèmes à 5 axes particulièrement avancés, peut être cher, avec des investissements initiaux allant de $50,000 à $500,000.

Ce coût en capital élevé peut être un obstacle à des opérations plus petites. - Déchets:

En tant que processus soustractif, CNC Milling génère des quantités importantes de déchets matériels.

Bien que des stratégies comme le recyclage des puces (jusqu'à 98% récupération pour l'aluminium) atténuer cela, La gestion des déchets reste une préoccupation. - Exigences de programmation et de compétences complexes:

CNC Milling nécessite des opérateurs et des programmeurs hautement qualifiés.

La complexité de la programmation des machines multi-axes peut entraîner une courbe d'apprentissage abrupte et un potentiel d'erreurs pendant la configuration. - Usure et entretien des outils:

Les outils de coupe sont soumis à l'usure et ont besoin d'un remplacement régulier. Par exemple, Une mauvaise commande de puces peut entraîner une augmentation de l'usure des outils, augmentant ainsi les coûts opérationnels et les temps d'arrêt. - Limitations avec certaines géométries:

Tandis que le fraisage CNC excelle à produire des formes complexes, Il peut lutter contre les géométries internes complexes ou les cavités profondes qui nécessitent une combinaison de méthodes d'usinage.

6. Applications industrielles

CNC Milling est devenu une technologie de pierre angulaire dans divers secteurs industriels en raison de sa précision remarquable, efficacité, et polyvalence.

En permettant la production de géométries complexes avec des tolérances étroites, CNC Milling entraîne l'innovation et la qualité dans les composants hautes performances.

Ci-dessous, Nous explorons comment le broyage CNC façonne le monde dans plusieurs industries.

Aérospatial & Défense

CNC Milling joue un rôle central dans l'aérospatiale et la défense en produisant des composants qui exigent une précision et une force exceptionnelles.

Par exemple, Les lames de turbine et les composants structurels nécessitent souvent des tolérances à l'intérieur ± 0,002 mm et doit résister aux contraintes thermiques et mécaniques extrêmes.

L'industrie aérospatiale, valorisé à plus $838 milliards à l'échelle mondiale, s'appuie sur des alliages légers à CNC pour améliorer l'efficacité énergétique et assurer la sécurité.

De plus, Les applications de défense utilisent le fraisage CNC pour créer des pièces de haute précision pour les systèmes de guidage de missiles et les véhicules blindés, où même la plus petite erreur peut compromettre les performances.

Fabrication automobile

Dans le secteur automobile, CNC Milling facilite la production de pièces de moteur personnalisées, engrenages de précision, et composants du châssis.

Les véhicules modernes nécessitent des pièces qui non seulement répondent aux normes de qualité strictes mais qui contribuent également à l'efficacité globale et aux performances.

Par exemple, Composants de CNC dans les véhicules électriques (Véhicules électriques) Améliorer la gestion thermique et réduire le poids, finalement améliorer les performances de la batterie.

Alors que l'industrie automobile se déplace vers la durabilité, La demande de fraisage CNC dans le prototypage et la production à faible volume reste forte,

avec des pièces fabriquées à des tolérances aussi serrées que ± 0,005 mm.

Médical & Soins de santé

CNC Milling a transformé la fabrication de dispositifs médicaux en permettant la production d'implants biocompatibles, instruments chirurgicaux, et prothèses.

Le broyage de haute précision garantit que des composants tels que les implants en titane atteignent les finitions de surface et les précisions dimensionnelles nécessaires pour la sécurité des patients et les performances efficaces.

En plus, La possibilité de produire des composants personnalisés permet rapidement aux prestataires de soins de santé de répondre rapidement aux besoins émergents.

Avec le marché mondial des dispositifs médicaux qui devraient dépasser $600 milliards 2025, CNC Milling continue d'être une technologie essentielle pour faire progresser les soins aux patients et l'innovation médicale.

Electronique grand public & Industries des semi-conducteurs

Le secteur de l'électronique grand public bénéficie du fraisage CNC par la production de

Bouchons de précision en aluminium, chauffer, et des composants structurels internes pour des appareils comme les smartphones, ordinateurs portables, et tablettes.

Ces composants exigent une finition de surface impeccable et des dimensions précises pour assurer la fiabilité et les performances de l'appareil.

En outre, dans l'industrie des semi-conducteurs, CNC Milling est utilisé pour fabriquer des boîtiers et des supports critiques qui protègent l'électronique sensible.

Cette capacité est devenue de plus en plus vitale à mesure que les appareils diminuent en taille tout en augmentant en complexité.

Secteurs supplémentaires

Au-delà de ces industries primaires, CNC Milling prend en charge la fabrication dans des secteurs tels que la robotique, énergie renouvelable, et machines industrielles.

En robotique, Les pièces milles CNC s'assurent que les composants fonctionnent en douceur et avec précision, qui est essentiel pour l'automatisation.

Applications d'énergie renouvelable, comme les cadres de panneaux solaires et les composants d'éoliennes, bénéficier des ratios de force / poids élevés réalisables grâce à un fraisage CNC.

Machines industrielles, qui exige la durabilité et la précision, s'appuie également sur le fraisage CNC pour une qualité de haute qualité, pièces fiables qui prolongent la durée de vie de l'équipement.

7. L'impact économique et commercial du fraisage CNC

CNC Milling joue un rôle important dans la fabrication moderne, influencer les chaînes d'approvisionnement mondiales, structures de coûts, et efficacité de production.

Alors que les industries recherchent la précision, automation, et évolutivité, CNC Milling offre aux entreprises un avantage concurrentiel.

Dans cette section, Nous explorons les implications financières et stratégiques du moulage CNC sous plusieurs perspectives.

7.1 Analyse de la structure des coûts

Investissement initial vs. Économies à long terme

Investir dans les machines de fraisage CNC nécessite un capital substantiel, avec haut de gamme 5-Axis Machines CNC coûtant entre $200,000 et $500,000.

Cependant, Ces machines réduisent considérablement les coûts de main-d'œuvre, déchets, et les temps de production, conduisant à des économies à long terme.

Les entreprises qui mettent en œuvre le fraisage CNC voient souvent un retour sur investissement (Retour de retour) dans 2 à 5 années, en fonction du volume de production et des améliorations de l'efficacité.

Répartition des coûts dans la production de fraisage CNC

Pour comprendre le coût total du fraisage CNC, il est essentiel de briser les principaux facteurs de dépenses:

- Coût de la machine - Comprend l'achat, entretien, et dépréciation des machines CNC.

- Outillage & Consommables - Outils de coupe, porte-outils, et les lubrifiants peuvent expliquer 10–20% du coût de production total.

- Coûts de main-d'œuvre - Alors que le fraisage CNC est hautement automatisé, Les machinistes et ingénieurs qualifiés sont nécessaires pour la programmation, installation, et contrôle de la qualité.

- Déchets - La fabrication soustractive produit naturellement des déchets, Mais les techniques avancées de programmation et de nidification peuvent minimiser la perte de matériel jusqu'à 30%.

- Consommation d'énergie - Les machines CNC consomment une puissance importante, en particulier à grande vitesse ou 24/7 environnements de production.

Les machines économes en énergie et les stratégies d'usinage optimisées peuvent réduire les coûts.

CNC Milling vs. Coûts de fabrication traditionnels

Par rapport à l'usinage manuel, CNC Milling offre une plus grande cohérence et répétabilité, Réduire les défauts et remonter les coûts.

Contrairement à 3Impression D, Le fraisage CNC est plus rentable pour la production de pièces métalliques à grande échelle.

De plus, alors que moulage par injection est moins cher pour la production de masse, Le broyage CNC est idéal pour les prototypes et la production à faible volume, Éviter les outils de moisissures coûteuses.

7.2. Considérations mondiales de la chaîne d'approvisionnement

Le rôle du fraisage CNC dans la fabrication locale et décentralisée

Avec des perturbations croissantes dans les chaînes d'approvisionnement mondiales, telles que les pénuries matérielles et les tensions géopolitiques - beaucoup d'entreprises se tournent vers Fabrication localisée.

CNC Milling permet aux entreprises de produire des composants critiques en interne ou par le biais de fournisseurs à proximité, Réduire la dépendance à l'égard de la production à l'étranger.

Cette approche améliore résilience de la chaîne d'approvisionnement et raccourcit les délais.

Mison CNC en remodelage vs. Décisions d'externalisation

De nombreuses entreprises, en particulier aux États-Unis. et l'Europe, sont remodelage Opérations de fabrication en raison de la hausse des coûts de main-d'œuvre dans les centres d'externalisation traditionnels.

CNC Milling permet aux fabricants de maintenir une qualité de production élevée sans coûts de main-d'œuvre excessifs.

Dans 2023 seul, sur 350,000 emplois manufacturiers ont été relancés aux États-Unis, en grande partie en raison des technologies d'automatisation et de CNC.

Délai et efficacité de production

L'un des plus grands avantages de CNC Milling est sa capacité à réduire les délais de 40 à 60% par rapport aux méthodes de fabrication traditionnelles.

Les machines CNC peuvent fonctionner 24/7, Amélioration de l'efficacité de la production et permettant aux entreprises de répondre aux demandes urgentes sans retards significatifs.

7.3. Tendances du marché et projections de croissance

Croissance et adoption de l'industrie

Le marché de l'usinage CNC était évalué à $87.3 milliards dans 2023 et devrait grandir à un Tasseur de 6.4% depuis 2024 à 2030. Cette croissance est alimentée par:

- Demande accrue de composants de précision en aérospatial, médical, et les secteurs automobiles.

- Extension Automatisation et fabrication intelligente technologies.

- Adoption croissante de Machines CNC multi-axes Pour une production de pièces complexes.

Les industries émergentes stimulent la demande de fraisage CNC

Plusieurs secteurs à forte croissance s'appuient de plus en plus sur le fraisage CNC:

- Véhicules électriques (Véhicules électriques): Le broyage CNC est essentiel pour les composants de la batterie, châssis léger, et boîtiers à moteur.

- Énergie renouvelable: Les pièces au vol de précision sont utilisées dans les boîtes de vitesses d'éoliennes, Cadres de panneau solaire, et systèmes hydroélectriques.

- Exploration spatiale: Des entreprises comme SpaceX et Blue Origin dépendent du broyage CNC pour les composants des vaisseaux spatiaux nécessitant des tolérances extrêmes.

Automatisation et industrie 4.0 Intégration

La montée Industrie 4.0 transforme le fraisage CNC avec Optimisation du processus basée sur l'IA, Surveillance en temps réel, et maintenance prédictive.

Les usines intelligentes utilisant le fraisage et l'automatisation CNC ont rapporté 25% Économies de coûts et 30% Efficacité de production plus élevée.

8. Défis et limites du fraisage CNC

Tandis que CNC Milling a révolutionné l'industrie manufacturière avec sa précision, efficacité, et polyvalence, Il est également livré avec son propre ensemble de défis et de limitations.

Ces défis obligent souvent les fabricants à peser soigneusement les avantages par rapport aux contraintes pour décider si le fraisage CNC est la solution la plus appropriée pour leurs projets.

Dans cette section, Nous explorons les principaux obstacles que les entreprises rencontrent lors de l'utilisation du fraisage CNC et comment ils peuvent atténuer ces problèmes.

Coûts d'investissement initial élevé et opérationnel

Investissement initial

L'achat et la configuration des fraises CNC sont à forte intensité de capital, Surtout pour les machines multi-axes avancées.

Haut de gamme 5-Axis CNC Mills peut coûter n'importe où entre $200,000 et $500,000, Sans inclure les coûts d'installation, installation, et formation.

Cet investissement initial élevé peut être une barrière importante pour les petites ou moyennes entreprises (PME) Vous cherchez à adopter le moulin CNC.

Coûts opérationnels

Tandis que le moulage CNC réduit les coûts de main-d'œuvre grâce à l'automatisation, il s'encuit toujours dépenses opérationnelles en cours. Celles-ci incluent:

- Coûts d'entretien et de réparation: L'entretien régulier est crucial pour maintenir le bon fonctionnement des machines CNC, et les temps d'arrêt peuvent être coûteux.

Les calendriers de maintenance préventive peuvent aider à réduire les coûts de réparation inattendus. - Consommation d'énergie: Les moulins CNC peuvent consommer des quantités substantielles d'énergie, en particulier lorsqu'il fonctionne à grande vitesse ou pendant des périodes prolongées.

Les machines économes en énergie et les processus optimisés peuvent atténuer ce coût. - Outillage et consommables: Les moulins CNC s'appuient sur des outils de coupe, qui ont une durée de vie finie et nécessitent un remplacement ou un affûtage fréquent.

L'outillage haute performance peut ajouter des coûts importants, Surtout pour des industries comme l'aérospatiale où la précision est primordiale.

Stratégies d'atténuation

- Location et financement: Pour les entreprises qui ne peuvent pas se permettre le coût initial des machines CNC, Les options de location ou de financement peuvent répandre le fardeau financier.

- Analyse du coût-avantage initial: Une analyse complète des coûts-avantages doit être effectuée pour garantir que les économies à long terme du fraisage CNC justifient l'investissement initial.

Écart de compétences techniques et formation de la main-d'œuvre

Besoin d'opérateurs et de programmeurs qualifiés

Bien que les machines CNC soient automatisées, Ils ont toujours besoin de professionnels qualifiés pour opérer, programme, et les maintenir.

Les opérateurs ont besoin de comprendre le complexe GOUJAT (Conception Assistée par Ordinateur) et CAME (Fabrication assistée par ordinateur) logiciel, ainsi que les langages de programmation spécifiques à la machine comme G-Code.

Le rythme rapide du changement technologique dans l'usinage CNC signifie que les opérateurs doivent continuellement mettre à niveau leurs compétences.

Coûts de formation et temps

Le personnel de formation à gérer les machines CNC peut être coûteux et long.

Les nouveaux employés doivent être formés en fonctionnement de la machine, dépannage, protocoles de sécurité, et contrôle de la qualité.

Pour les entreprises, Cela signifie investir dans programmes de formation ou embaucher des professionnels expérimentés.

Stratégies d'atténuation

- Investir dans la formation des employés: Offrir des programmes de formation interne ou un partenariat avec des établissements d'enseignement peut aider à combler l'écart de compétences.

Certaines entreprises fournissent Programmes de formation virtuelle Pour réduire les coûts et améliorer l'accessibilité. - Automatisation et prise en charge de l'IA: Intégration de l'IA et apprentissage automatique Les technologies dans les opérations CNC peuvent aider les opérateurs à optimiser les paramètres de la machine,

Réduire l'exigence de compétences techniques, et améliorer l'efficacité globale.

Limitations des géométries internes complexes

Défis avec des caractéristiques internes complexes

Tandis que le broyage CNC est très capable de produire des géométries externes complexes, Il fait face à des défis importants en matière d'usinage caractéristiques internes.

Par exemple, faire des trous profonds, Cavités internes étroites, ou des contre-dépréciations complexes peuvent être difficiles avec les techniques de fraisage traditionnels.

Dans certains cas, Des outils spéciaux ou des configurations de configuration supplémentaires peuvent être nécessaires, ce qui peut augmenter le temps de production et les coûts.

Limitations de la taille des parties et des contraintes de matériau

Bien que CNC Mills puisse gérer une variété de matériaux, certains matériaux comme alliages de titane ou métaux exotiques peut être particulièrement difficile pour la machine.

Ces matériaux nécessitent des outils spécifiques, forces de coupe élevées, et contrôle précis de la température.

En plus, Usinage Les grands composants peuvent être limités par la taille de la table de travail ou de la broche de la machine CNC.

Stratégies d'atténuation

- Fabrication hybride: Une solution pour surmonter les limitations des géométries internes est l'intégration du fraisage CNC

avec d'autres technologies de fabrication comme 3Impression D ou GED (Usinage par électroérosion).

Cette approche hybride permet aux fabricants de produire des composants avec des géométries internes complexes qui sont difficiles à réaliser avec le fraisage seul. - Outillage avancé: Utilisation d'outils spécialisés tels que moulins à bille ou Outils de petit diamètre peut aider à accéder aux fonctionnalités internes difficiles à atteindre, Améliorer la capacité d'usinage.

Déchets matériels et impact environnemental

Nature soustractive du fraisage CNC

CNC Milling est un processus soustractif, Le matériau de signification est retiré d'une pièce plus grande pour obtenir la forme souhaitée.

Bien que cela garantit une haute précision, cela peut entraîner une signification déchets,

surtout lorsque vous usiniez des pièces complexes de matériaux coûteux comme titane, acier inoxydable, ou plastiques hautes performances.

Les déchets peuvent expliquer jusqu'à 20-40% de la matière première, en fonction de la complexité partielle.

Préoccupations environnementales

L'utilisation de moulures CNC a également un impact environnemental en raison de la consommation élevée d'énergie et de l'élimination des déchets.

En plus, Les machines CNC nécessitent généralement l'utilisation de liquide de refroidissement et les lubrifiants, qui peuvent avoir des effets nocifs sur l'environnement s'ils ne sont pas correctement gérés ou recyclés.

Stratégies d'atténuation

- Conception optimisée des pièces et utilisation des matériaux: En employant Conception de la fabrication (DFM) principes,

Les ingénieurs peuvent réduire les déchets de matériaux en optimisant la géométrie des pièces et en utilisant des techniques d'usinage plus efficaces. - Recyclage et gestion des déchets: Mettre en œuvre des stratégies comme Recyclage des puces métalliques et en utilisant liquide de refroidissement respectueux de l'environnement peut réduire l'empreinte environnementale des opérations de fraisage CNC.

En plus, Le recyclage des matériaux de ferraille peut récupérer certains des coûts associés aux déchets de matériaux.

Limitations et temps d'arrêt de la machine

Limitations de vitesse et de précision

Malgré la technologie avancée derrière CNC Milling, il fait toujours face à des limites en termes de vitesse et de précision.

Pour des pièces extrêmement élevées, 5-Axis CNC Milling Machines peut être lent par rapport à plus simple 3-Machines à mouches Axis.

En plus, tolérances Dans certains cas, peut ne pas répondre aux demandes d'industries hautement spécialisées comme aérospatial ou implants médicaux sans mesures de contrôle de la qualité méticuleuses.

Temps d'arrêt en raison de la maintenance ou de la défaillance

Comme toute machinerie complexe, Les moulins CNC nécessitent un entretien régulier, Et les temps d'arrêt inattendus peuvent perturber les horaires de production.

Les pièces de haute précision peuvent également nécessiter plusieurs configurations, conduisant à des retards opérationnels supplémentaires.

Stratégies d'atténuation

- Programmes de maintenance préventive: L'établissement d'un calendrier de maintenance préventive de routine peut réduire les temps d'arrêt de la machine et améliorer la fiabilité globale.

- IoT et analytique prédictive: Technologies avancées comme Internet des objets (IoT) et maintenance prédictive

peut aider à surveiller CNC Machine Health en temps réel, Permettre des réparations préventives et minimiser les temps d'arrêt inattendus.

9. Conclusion

Comme la demande des industries précision plus élevée, efficacité, et durabilité, CNC Milling restera indispensable.

En intégrant IA, automation, et pratiques durables, Les fabricants peuvent repousser les limites de l'innovation tout en réduisant les coûts.

En avant, CNC Milling continuera de façonner aérospatial, automobile, Soins de santé, et au-delà, Assurer un avenir motivé par l'ingénierie de précision.

Si vous recherchez des services de fraisage CNC de haute qualité, choix LangIl est la décision parfaite pour vos besoins de fabrication.